Какой формы образуется стружка при обработке вязких металлов при обработке хрупких металлов

Обновлено: 19.04.2024

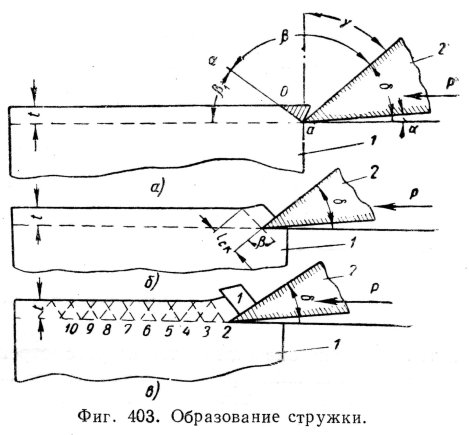

Рассмотрим схему процесса образования стружки на примере работы строгального резца. Резец, перемещаясь со скоростью резания v, врезается в металл и выжимает его вверх и частично по сторонам. Этот слой металла деформируется на небольшом участке перед передней поверхностью резца

По мере продвижения резца частицы металла деформируются до определенного предела, пока не будут преодолены силы внутреннего сцепления металла. После этого происходит местное разрушение металла: сжатый элемент металла сдвигается и наконец скалывается. Этот элемент металла называется элементом стружки.

При дальнейшем продвижении резца таким же путем деформируется и скалывается второй, третий и т.д. последующие элементы стружки. Каждый элемент стружки скалывается в одной и той же плоскости называемой плоскостью скалывания. Наклон плоскости скалывания β1 величина практически постоянная и для вязких материалов составляет 30 – 35º.

Кроме того, в пределах каждого элемента стружки существует плоскость сдвига. Угол между плоскостью сдвига и плоскостью скалывания называется углом сдвига и обозначается β2. Величина его при резании вязких материалов доходит до 30º. Основная деформация при резании вязких материалов происходит именно по плоскостям сдвига.

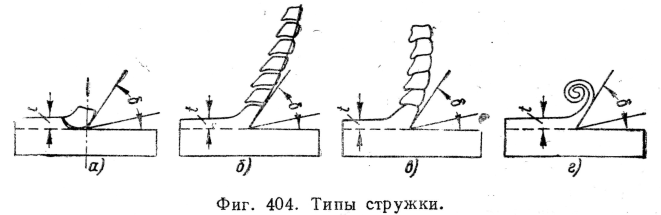

Различают три основных вида стружки:

Стружка надлома образуется преимущественно при обработке хрупких металлов (чугуна, бронзы) и неметаллических материалов (мрамора, стекла, камня). Состоит из отдельных мелких элементов, которые очень слабо связаны между собой. Срезаемый слой материала под действием режущего инструмента сразу же разрушается.

Стружка скалывания образуется при обработке твердых и средней твердости металлов с большими подачами, малыми скоростями резания и малым передним углом инструмента. Элементы стружки соединены между собой в виде ленты, на некоторой длине.

Сливная стружка образуется при обработке вязких материалов с малыми подачами, большими скоростями резания и большим передним углом.

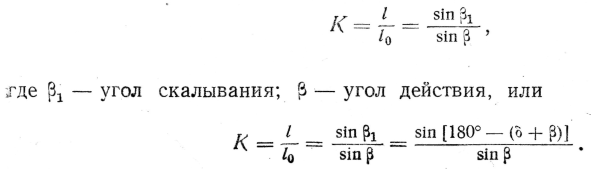

Длина получаемой стружки короче срезанного слоя металла, а толщина больше. Это явление называется усадкой стружки. Величина усадки стружки определяется отношением длины пути резца к длине полученной стружки:

где kl – коэффициент усадки стружки по длине;

l – длина пути резца, мм

lс – длина стружки, мм

Коэффициент усадки характеризует способность материала претерпевать под действием нагрузки большие или меньшие пластические деформации. При обработке вязких материалов стружка укорачивается в 1,5 – 3 раза, а иногда и более. При обработке хрупких материалов почти не укорачивается.

Усадка стружки определяется величиной сил трения на передней поверхности инструмента, которые в свою очередь зависят от скорости резания. С увеличением скорости резания наблюдается уменьшение усадки стружки.

Нарост на резце.

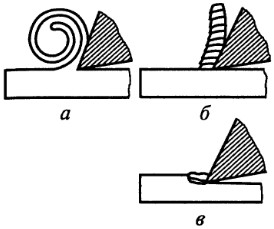

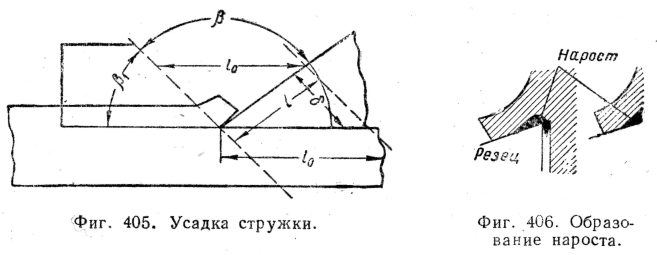

При резании вязких сталей на передней поверхности резца вдоль режущей кромки образуется небольшой спрессованный слой металла, имеющий форму клина. Явление образования слоя называют застоем, а сам слой наростом.

Нарост очень тверд и сам может резать металл. Увеличивая передний угол резца, он уменьшает усилие резания, предохраняет лезвие от непосредственного воздействия на него теплоты и от износа. Однако, достигнув некоторой величины, нарост отрывается стружкой и уносится в месте с ней, либо впивается в обработанную поверхность, что ухудшает ее чистоту, кроме того отрываясь нарост может повлечь за собой скалывание режущей кромки инструмента. Образование нароста вредно особенно при чистовой обработке, когда требуется высокая чистота обработанной поверхности и используется режущий инструмент наиболее подверженный скалыванию.

Образование нароста зависит от режима резания, геометрии инструмента, материала из которого изготовлен режущий инструмент и условий работы. Образованию нароста способствуют низкие скорости резания.

Наклеп при резании.

Механические свойства слоя металла, прилегающего к обработанной поверхности, изменяются: микротвердость и хрупкость повышаются, появляется множество мелких, невидимых простым глазом трещин. Это изменение механических свойств поверхностного слоя металла под влиянием его пластической деформации при резании носит название наклепа.

Наклеп приобретает как стружка, так и поверхностный слой детали. В среднем можно считать, что вследствие наклепа твердость поверхностного слоя металла повышается в 1,5 – 2 раза, при этом у разных металлов рост твердости различен. Особенно сильно наклепываются, стали типа нержавеющих и марганцовистых.

Кроме того степень и глубина наклепанного слоя зависит от вида обработки

| Параметр | Наклеп | |

| Скорость резания | ↑ | ↓ |

| Глубина резания | ↑ | ↑ |

| Подача | ↑ | ↑ |

| Передний угол резца | ↑ | ↑ |

При обычных условиях обработки стали средней твердости глубина наклепанного слоя приблизительно составляет:

2.7. Процесс стружкообразования. Классификация стружки

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Рис. 2.6. Типы стружек:

а — сливная; б — скалывания; в — надлома

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400. 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ. Угол резания δ = 90° -γ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6, б) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато-ченным инструментом. Применение СОЖ значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ1 < δ, где δ — исходный угол резания; δ1 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

Рис. 2.7. Нарост на резце:

α — величина нароста; δ и δ1 — углы резания соответственно до и после образования нароста

При обработке нарост периодически скалывается и образуется вновь; отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти периодически повторяющиеся явления увеличивают шероховатость обработанной поверхности. При скорости резания v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v = 10. 20 м/мин, а на инструментах из твердых сплавов — при и v >90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1 . 0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ = 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

§ 2. Сущность процесса резания металлов

При рубке инструмент срезает стружку или разрезает металл на части. Прежде чем рассмотреть операции рубки, необходимо кратко ознакомиться с некоторыми сведениями о процессе резания металлов. Знание основных законов резания металлов поможет слесарю эффективно использовать слесарные металлорежущие инструменты.

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную и поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой. Поверхность резания является переходной между обрабатываемой и обработанной поверхностями.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку инструмента.

Форма режущей части (лезвия) любого металлорежущего инструмента представляет собой клин, заточенный с определенными углами (зубило, резец), или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник).

Если посмотреть на острие ножа (рис. 88, а), которым строгают деревянный колышек (рис. 88, б), то будет видна клинообразная форма, которая образуется боковыми поверхностями ножа. Угол между двумя поверхностями ножа составляет примерно 5°.

Рис. 88. Клин:

а — нож, б — работа ножа, в — зубило

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (см. рис. 88, в).

В зависимости от того, как будет заострен режущий клин, как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая 70° клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 89.

Рис. 89. Углы клина:

а — задний угол, |3 — угол заострения, у — передний угол, § — угол резания

Поверхность, по которой сходит стружка, называется передней поверхностью (гранью).

Поверхность зубила, обращенная к обработанной заготовке, называется задней поверхностью.

Линия, находящаяся на пересечении передней и задней поверхностей, называется режущей кромкой (лезвием).

Угол α, заключенный между обработанной поверхностью и задней поверхностью инструмента, называется задним углом.

Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

Угол β между передней и задней поверхностями инструмента называется углом заострения. Величину угла заострения выбирают в зависимости от твердости обрабатываемого материала и инструмента.

Если инструмент будет иметь угол заострения, не соответствующий твердости обрабатываемого металла, то он будет ломаться (крошиться) или мять, а не резать металл.

Угол γ, заключенный между перпендикуляром к обрабатываемой поверхности и передней поверхностью инструмента, называется передним углом. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной будет режущая его часть. Таким образом, при резании основное значение имеет угол между передней поверхностью и обработанной поверхностью, называемый углом резания δ, он равен сумме угла заострения и заднего угла. Для обработки твердых металлов угол резания должен быть больше, чем для обработки мягких металлов.

Задний угол инструмента должен быть очень небольшим, чтобы не ослабить его режущую часть. Для зубил он равен примерно 5°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность, при меньших углах — зубило скользит, не производя резания.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и от направления действия силы Р.

- Ось клина и направление действия силы Р перпендикулярны к поверхности заготовки. В этом случае заготовка разрубается.

- Ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°, в этом случае с заготовки снимается стружка.

При работе клина его передняя поверхность сжимает находящийся перед нею слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг, скалывание его частиц, в результате чего образуется стружка.

Образование и виды стружки

Стружки, образующиеся при резании вязких металлов (сталь, латунь), назвают стружками скалывания, а получающиеся при обработке хрупких металлов (чугун, бронза)— стружками надлома.

Образование стружки скалывания происходит следующим образом. Резец (рис. 10, а) под действием силы Р внедряется в обрабатываемый металл, преодолевая сопротивление металла смятию.

Это смятие происходит лишь внутри элемента 1 металла, ограниченного плоскостью называемой плоскостью скалывания (условно изображена на рис. 10, а линией АА) и передней поверхностью резца. В некоторый момент движения резца начнется смещение (скалывание) элемента 1 относительно следующего элемента (рис. 10, б), происходящее по плоскости АА.

Рис. 10. Образование стружки скалывания

При дальнейшем движении резца одновременно с продолжающимся смещением (скалыванием) элемента 1 образуется элемент 2, перемещающийся относительно элемента 3, п т. д. По мере продвижения резца все элементы отделяются один от другого, образуя элементную стружку скалывания (рис. 11, а).

Рис. 11. Виды стружек: стружки скалывания (а, б, в) и стружка надлома (г)

Такая стружка получается при обработке с малой скоростью твердых, но вязких металлов, например, твердой стали. С уменьшением твердости металла и увеличением его вязкости элементы стружки образуют более или менее непрерывную ленту (рис. 11,б,в), называемую сливной стружкой скалывания. Поверхность стружки, соприкасающаяся с передней гранью резца, получается гладкой, а противоположная ей — шероховатой.

При резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис. 10, а), называемой плоскостью сдвига. Угол между плоскостями скалывания и сдвига колеблется в пределах 0—30°. Чем вязче металл, тем больше этот угол и наоборот.

Установлено также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла. Элементы стружки, отделяясь от основной массы металла по произвольной поверхносш (рис. 11, г), имеют различную величину и форму. Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.

Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий. Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная. При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

Привет студент

Первые исследования процесса образования стружки были сделаны И. А. Тиме; они относятся к 60-м годам минувшего столетия и до сих пор не утратили своей ценности. Работы И. А. Тиме были расширены и развиты К. А. Зворыкиным (1899 г.) и другими русскими исследователями.

Рассмотрим процесс образования стружки.

Закрепив металлический брусок 1 (фиг. 403, а) и установив резец 2 на определенную глубину t, приложим к резцу силу Р по направлению, параллельному поверхности бруска 1.

Резец под действием силы Р при перемещении врезается в обрабатываемый металл и сжимает часть металла. При этом сжатии возникает скалывающее напряжение в плоскости, параллельной к определенному направлению аа. Когда это напряжение достигает определенного значения, происходит скалывание элемента 1 (фиг. 403, 6 и в). При дальнейшем перемещении резца происходит скалывание элемента 2, затем 3, 4 и т. д.

В процессе резания вязких металлов отдельные элементы стружки под действием больших давлений сцепляются между собой, образуют непрерывную стружку, гладкой стороной обращенную к резцу и шероховатой наружу. При обработке хрупких металлов такого соединения между элементами стружки не наблюдается, и стружка отделяется от обрабатываемого образца в виде отдельных кусков.

Угол в между передней гранью резца и плоскостью аа называется углом действия.

Исследованиями Тиме установлено, что сумма углов действия р и резания о есть величина приблизительно постоянная и для различных металлов колеблется в пределах от 145 до 150°. При этом сумма указанных углов получалась приблизительно равной следующим величинам: ß + б = 145° при б = 45°, ß + б = 150° при б = 75°.

Угол ß1, образованный плоскостью скалывания и направлением движения, резца, называется углом скалывания.

Виды стружки. Все разнообразие видов стружки можно объединить в следующие основные виды: 1) стружка надлома, 2) стружка скалывания или элементная, 3) ступенчатая стружка и 4) сливная стружка.

Различия между приведенными типами стружки обусловлены следующими: признаками.

1. Стружка надлома получается при резании твердых и хрупких металлов. При врезании резца нельзя обнаружить заметных пластических деформаций стружки, которая вырывается кусками неправильной формы. Обрабатываемая поверхность получается шероховатой. Сама стружка со стороны, обращенной к резцу, получается неровной и неправильной формы. Стружка надлома может быть получена также при обработке и вязких металлов, если обработку вести с малым углом резания и с небольшой скоростью резания (фиг. 404, а).

2. Стружка скалывания (фиг. 404, б) образуется при обработке твердых. и недостаточно вязких металлов. Внешне она отличается от стружки надлома тем, что элементы ее между собой на некоторой длине соединены в виде ленты с шероховатостью на наружной части и более ровной поверхностью на передней части резца.

Ленты стружки скалывания имеют различную форму и состоят из отдельных элементов, механически связанных между собой в процессе их деформации и перемещения. Иногда может получаться стружка, состоящая из отдельных элементов, которые между собой настолько слабо связаны, что достаточно легкого прикосновения, чтобы они отделились друг от друга. Такая стружка скалывания называется элементной. Обработанная поверхность при стружке скалывания получается значительно более чистой, чем при стружке надлома.

3. Стружка ступенчатая (фиг. 404, в) получается при обработке металлов средней твердости при небольшой глубине резания и при хорошо заточенном резце. С внешней стороны стружка имеет шероховатую, в виде ступеней, поверхность, а со стороны резца гладкую поверхность; элементы стружки соединены между собой.

4. Сливная стружка (фиг. 404, г) получается при обработке вязких или весьма мягких металлов, как, например, медь, олово, свинец, мягкая сталь и т. п. Внешне она отличается от рассмотренных выше форм стружки тем, что имеет вид спирали, при этом элементы ее между собой не разделены и почти не заметны. Шероховатость у этой стружки наблюдается только на внешней стороне, т. е. в вогнутой части, а со стороны резца она имеет гладкую поверхность.

Сливную стружку можно получить также при обработке и не очень вязких металлов, если резание производить при небольшой глубине и при малом угле.

В процессе образования стружки ее элементы получают трапециевидную форму; при этом большее основание трапеции располагается со стороны передней грани резца. Вследствие этого стружка, представляющая собой совокупность ряда таких элементов, не получается прямолинейной, а завивается, отступая от передней грани резца. Такое формообразование стружки называют завыванием.

Коэфициент усадки. В процессе образования стружки наблюдается укорачивание стружки по длине и разбухание по ширине; это явление очень заметно при обработке вязких металлов и мало заметно при обработке хрупких; оно называется усадкой стружки. Величина усадки характеризуется коэфициентом усадки и обозначается через К.

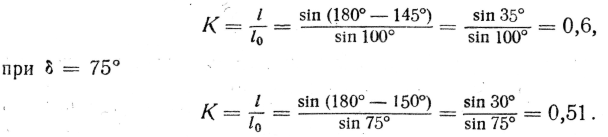

Обозначая через l0 длину элемента снятого слоя металла, а через l — длину полученного при этом элемента стружки, из чертежа, приведенного на фиг. 405, можно получить значение К:

Подставляя в эту формулу значение ß и ß1 (из равенства ,ß + б = 145° при б = 45° и ß + б = 150° при б = 75°), при б = 45° получим

Из приведенных выше расчетов следует, что с увеличением угла резания б коэфициент усадки уменьшается.

Наклеп металла при резании. В процессе обработки резанием слой металла, прилегающий к обрабатываемой поверхности, приобретает наклеп. Глубина наклепанного слоя зависит главным образом от геометрической формы резца, режима резания и свойств обрабатываемого материала; для вязких материалов она больше, чем для хрупких.

Нарост. В процессе резания металла на передней грани резца вблизи режущей кромки возникает нарост, состоящий из частиц обрабатываемого металла. Иногда высота такого нароста достигает нескольких миллиметров. Структура нароста существенно отличается от структуры обрабатываемого материала. Твердость материала нароста может достигать такой величины, что нарост сам может резать металл, из которого он образовался. Схема образования нароста показана на фиг. 406. Нарост уменьшает угол резания, если он больше 60°, предохраняет резец от нагрева и увеличивает его стойкость. Нарост отрицательно влияет на качество обрабатываемой поверхности, делая ее более шероховатой. Нарост появляется преимущественно при обработке вязких металлов. Замечено, что нарост возникает при некоторых средних скоростях резания. При малых и больших скоростях резания нарост имеет пониженное значение и уменьшается с увеличением переднего угла. Применение смазочноохлаждающих жидкостей уменьшает нарост.

Читайте также: