Какой лучше подшипник с металлическим или пластиковым сепаратором

Обновлено: 04.10.2024

03.07.2019

Сепаратор из стали, латуни или полимера: какой выбрать?

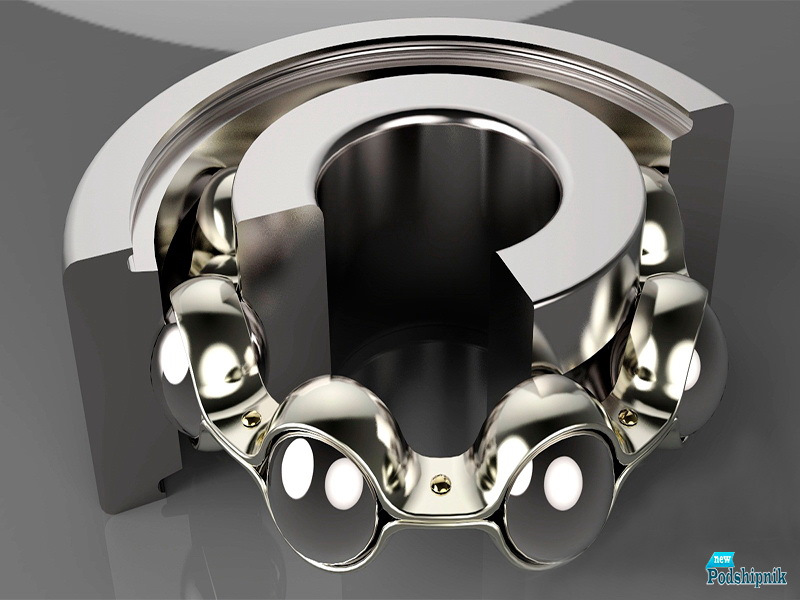

Сепаратор – это деталь подшипника, которая разделяет и удерживает тела качения. За счет этого увеличивается скорость вращения подшипника. Также сепаратор выполняет функцию резервуара для смазки, помогая удерживать ее и равномерно распределять, что положительно влияет на плавность хода подшипника.

От того, из какого материала сделан сепаратор, зависит для каких задач лучше всего подойдет тот или иной подшипник с сепаратором.

Чаще всего сепараторы изготавливают из стали – штампованной или механически обработанной, которая в свою очередь также подразделяется на разные виды. Кроме стальных сепараторов, бывают также полимерные, полиамидные, текстолитовые и другие.

Рассмотрим самые распространенные материалы для изготовления сепараторов и их преимущества.

Сепаратор из штампованной малоуглеродистой стали

Изготавливается из цельного стального листа.

Преимущества: небольшой вес, прочность

Сепаратор из штампованной нержавеющей стали

Изготавливается из цельного листа нержавеющей стали

Преимущества: небольшой вес, прочность, антикоррозионные свойства

Сепаратор из механически обработанной углеродистой стали

Изготавливается из углеродистой стали марки S355GT (St 52).

Преимущества: прочность, устойчивость к агрессивным средам и температурам. Чаще всего такая сталь используется для изготовления крупногабаритных сепараторов.

Сепаратор из латуни

Латунь тяжелее и мягче стали, поэтому может использоваться в высоконагруженных узлах и выдерживать ударные нагрузки. Однако латунные сепараторы не должны использоваться при температуре выше 300С, а также в агрессивных средах.

Преимущества: хорошая грузоподъемность и износостойкость. Пластичность латуни позволяет увеличить скорость вращения подшипника

Сепаратор из полимера

Современные полимерные сепараторы не уступают по прочности и долговечности стальным аналогам. При этом работают тише, а вес имеют меньше. Однако не выдерживают слишком высоких или наоборот слишком низких температур и агрессивных сред.

Преимущества: легкость, плавность хода, относительная прочность и долговечность.

Сепаратор из полиамида

Изготавливается методом литья, иногда с использованием армированного волокна.

Преимущества: прочность, упругость

Сепаратор из полиэфирэфиркетона

Прочный, износостойкий и упругий полимер, с достаточно широким температурным диапазоном и хорошей устойчивостью к химическому воздействию.

Преимущества: Температурный диапазон до +150С. Сепаратор из такого материала может использоваться в высокооборотистых подшипниках.

Сепаратор из текстолита

Изготавливается из материала на основе ткани из волокон и полимерного связующего вещества.

Преимущества: легкий, выдерживает большие центробежные нагрузки, а также относительно высокие температуры.

Однако этот материал при нагреве образует токсичные летучие вещества. Кроме того, он хрупкий и не выдерживает большие ударные нагрузки.

Какой лучше подшипник с металлическим или пластиковым сепаратором

09.04.2019

Подшипник из металла или пластика - какой выбрать?

Металл и различные его сплавы - это стандартные материалы, из которых изготавливаются подшипники, и к которым все давно привыкли. Но на рынке становится все больше подшипников, изготовленных из пластика. Стоит ли отдавать предпочтение пластиковым подшипникам и если да, то в каких случаях? Попробуем разобраться в этой статье.

Цена

Стоимость подшипника из стали или пластика при прочих равных характеристиках будет примерно одинаковой. Однако пластиковые подшипники из-за конструктивных особенностей в процессе эксплуатации не требуют дополнительного смазывания, в отличие от металлических подшипников, а это значит, что в конечном итоге, эксплуатация пластикового подшипника обойдется дешевле.

Грузоподъемность и износостойкость

Полностью пластиковые подшипники не идут ни в какое сравнение по грузоподъемности и износостойкости с металлическими подшипниками. Однако в продаже в основном встречаются композитные пластиковые подшипники, например, армированные металлическими волокнами или металлопластиковые подшипники, в которых из пластика изготовлены дорожки качения или скольжения, а основная нагрузка приходится на детали из металла. Такие подшипники гораздо прочнее и долговечнее своих полностью пластиковых аналогов, но все же в узлах, подверженных максимальным нагрузкам, их устанавливать не рекомендуется.

Вибрация и ударные нагрузки

Пластик – эластичный материал, а значит хорошо выдерживает вибрацию и ударные нагрузки, чего нельзя сказать про металл.

Агрессивная среда

Кроме того, пластик, в отличие от металла, прекрасно чувствует себя во влажной среде, в различных жидких, химических и агрессивных средах. Однако говоря об агрессивных средах, нужно помнить, что пластик пластику рознь. Здесь многое зависит от конкретного типа полимера и от добросовестности производителя. Также стоит отдать предпочтение пластику, если предполагается использовать подшипник в условиях сильного загрязнения. В металлическом подшипнике абразивные частицы могут загрязнить смазку или поцарапать дорожки качения. С пластиковым подшипником такого не случится.

Вес

Вес подшипника может стать определяющим, когда речь идет, например, о спортивном инвентаре. И здесь пластиковые подшипники могут оказаться в более выигрышном положении, по сравнению с металлическими.

Специфические условия применения

Некоторые пластиковые подшипники имеют специальные сертификаты, позволяющие применять их на пищевых производствах или в фармацевтике, т.е. там, где происходит контакт между оборудованием и продуктами питания или лекарственными компонентами. Пластик, в отличие от металла, не вступает в химические реакции.

Выбирая подшипник, не стоит сразу отметать пластиковые подшипники. Присмотритесь к ним, ведь в некоторых случаях они могут подойти гораздо лучше металлических.

Подшипники сепаратор пластиковый или металлический

Сепаратор – это важная составляющая подшипника, которая удерживает рабочие тела на заданных расстояниях между собой. Сепараторы шариковых и роликовых подшипников эффективно обеспечивают равномерное распределение нагрузок между узлами, снижают показатели тепловыделения и степень трения. Также они предотвращают выпадение разборных подшипников, переводят тела качения в ненагруженные рабочие зоны.

Особенности сепараторов

Сепаратор подшипника разделяет тела качения и направляет их. Это способствует повышению скоростей вращения, если сравнивать с бессепараторной моделью. Также сепаратор в подшипнике качения оставляет место для смазки, это положительно влияет на ресурс подшипника.

Элемент не создает нагрузки, его основная роль – удержание тел качения в заданном положении. Изменение типа подшипника никак не влияет на динамическую, статическую грузовую подъемность. Нагрузки могут возникать также в результате повреждения рабочей дорожки. Материалы сепараторов подшипников могут быть разными, но самый популярный – сталь. Другие металлы тоже используются, хорошо показывают себя в долгосрочной перспективе. Подшипник с пластмассовым сепаратором обычно проигрывает металлическому в плане сроков службы.

Сепаратор подшипника: виды по материалам

Типы сепараторов подшипников:

- Стальной сепаратор подшипника – универсальное классическое решение. Такие изделия прочные, легкие, подходят для шарикоподшипников сферического, радиального, конического типов.

- Латунный сепаратор подшипника – штампованное изделие, которое подойдет для подшипников средних и малых размеров. Изделия массивные, их получают в ходе механической обработки из кованых, литых материалов. Температуры эксплуатации не должны превышать 300 градусов. Для промывки, охлаждения металл не подходит (возможна контактная коррозия).

- Полиамидный сепаратор подшипника – прочное, эластичное изделие. Коэффициент трения минимальный, износ медленный, объемы выделения тепла незначительные. Малая удельная масса материала определяет минимальные инерционные показатели сепаратора. Подшипник способен долго функционировать в условиях дефицита смазки без заеданий. Максимальная рабочая температура – 120 градусов. Подшипник с пластиковым сепаратором – каковая его надежность? Прочность ниже, чем у металлического изделия, зато элемент не склонен к коррозии. Подшипник с пластиковым сепаратором можно промывать органическими составами, свойства сепаратора останутся неизменными.

- Текстолитовый сепаратор упорного, игольчатого подшипника – изготавливается на тканой хлопчатобумажной основе, материал пропитывается фенолоформальдегидной смолой. Интересная альтернатива подшипникам с металлическим сепаратором, стоимость выше среднего. Такие элементы устанавливают на подшипниках высокой точности, работающих на значительных оборотах. Текстолит имеет максимальное сопротивление истиранию и раскалыванию.

В маркировке сепараторов подшипников содержатся данные о материалах их изготовления.

Повреждение сепаратора подшипника редко подлежит устранению, оптимальным вариантом будет замена. Функция сепаратора в подшипниках полноценно реализуется только при условии использования качественного узла без повреждений.

Интересуют качественные подшипники?

Из обзора вы узнали, для чего нужен сепаратор в подшипнике, какими бывают данные узлы. Мы предлагаем вам подшипники всех популярных моделей. Поможем сделать выбор, проконсультируем по характеристикам, ценам изделий из определенных материалов. Вы купите тот вариант, который будет соответствовать текущим требованиям, доступному бюджету. Подшипники в каталоге представлены с основными обозначениями. Товар находится на гарантии.

Материалы сепараторов подшипников

Сепаратор выполняет ряд простых, но необходимых функций: равномерно располагает тела качения для рассредоточения нагрузки и отведения излишней тепловой энергии. Также сепаратор распределяет и удерживает смазку.

При работе подшипника сепаратор подвергается воздействию силы трения, силы инерции, центробежной силы и также ударных нагрузок. Кроме того, на сепаратор влияют смазочные материалы, охлаждающие жидкости, растворители, присадки. Таким образом, выбор материала сепаратора существенно влияет на выбор подшипника качения.

Часто применяемые сепараторы в подшипниках

1. Стальные сепараторы

Бывают штампованными и механически обработанными. Они имеют небольшой вес, сравнительно низкую цену и способны выдерживать высокие температуры до 300 °C.

Кроме того, им не наносят вреда смазочные материалы.

Они оптимальны почти для всех типов подшипников, за исключением шариковых радиально-упорных. Для этих узлов лучше отдавать предпочтение латуни или полимеру.

Стальной сепаратор в обозначении подшипника обычно специально никак не маркируется.

2. Латунные сепараторы

Обеспечивают плавность хода, менее чувствительны к ударным нагрузкам, имеют больший ресурс, чем стальные и пластиковые, но дороже и тех и других. Рабочие температуры не выше 250 °C. Являются незаменимыми в компрессорах холодильных установок использующих аммиак.

Большинство смазок, применяемых в подшипниковых узлах (в т.ч. синтетические масла и пластичные смазки) не наносят им вреда.

Сепаратор из латуни помечается буквой «Л» после номера подшипника.

3. Бронзовые сепараторы

Схожи по своим свойствам с латунными, но латунь в сравнении с бронзой более пластичная, а значит менее прочная и износостойкая. Лучше переносит удары и изгибы. По цвету: латунь — желтая, бронза – красноватая.

Бронза более устойчива к воздействию влаги, соли, реагентов. Она тяжелее латуни, более износостойкая, прочная и долговечная, но и более дорогая. Бронза подвержена окислению.

Применяется реже. Помечается буквой «Б» после номера подшипника.

Отметим, что подшипники с бронзовым сепаратором делали в основном в СССР.

4. Сепараторы из алюминиевых сплавов (Дюраль)

Используются почти для всех типов подшипников. Они легкие, мягкие, пластичные. Но устойчивость к коррозии низкая. Сепаратор из дюрали помечается буквой «Д» после номера.

5. Полимерные сепараторы

Изготавливают из текстолита, полиамида, или других полимерных материалов. Они имеют хорошие характеристики скольжения, что снижает трение и позволяет им работать на высоких частотах вращения. Они способны некоторое время работать в условиях недостаточного смазывания и уменьшают риск заклинивания и повреждений.

Кроме того полимерные сепараторы сочетают в себе легкость, прочность и упругость. Хотя прочность, упругость, а соответственно и срок службы сильно зависят от условий работы подшипника — температуры и смазки. Срок службы сепаратора сокращается по мере изменения температуры и агрессивности смазочного материала. Для такого сепаратора опасны как высокие, так и низкие температуры. Оптимальной рабочей температуре такого подшипника является интервал от –40 °C до +150 °C.

Сепаратор из пластических материалов помечается буквой «Е» после номера подшипника. Отдельно отметим, что неправильно думать, что сепараторы делают из пластика ради экономии, это вовсе не так, они обладают целым рядом преимуществ.

Помимо вышеуказанных материалов, подшипники могут оснащаться сепараторами, изготовленными из других материалов, лёгких сплавов или специального чугуна.

Кроме подшипников с различными сепараторами на нашем сайте вы можете купить и бессепараторные подшипники. Они бывают как шариковыми, так и роликовыми цилиндрическими (в том числе игольчатыми) и вмещают большее количество тел вращения (шариков, роликов, иголок). И, как результат, обладают более высокой радиальной грузоподъемностью в сравнении с аналогичными группами подшипников с сепараторами.

Однако, безсепараторные подшипники имеют один существенный недостаток – они непригодны для высоких скоростей.

Материалы сепараторов

Важнейшая часть подшипника качения, сепаратор, предназначена для удержания роликов и шариков на заданном расстоянии в процессе всего времени действия, независимо от нагрузки и температуры. Сепараторы испытывают значительные радиальные и тангенциальные механические нагрузки, воздействие силы трения и влияние химических компонентов смазок и охлаждающих реагентов. Для разных подшипников, предназначенных для использования в различных условиях, материалы сепараторов подбираются соответственно требуемым характеристикам.

Современная промышленность производит сотни наименований подшипников, отличающихся по размеру, механической стойкости, скоростным режимам работы. Но число видов сепараторов, использующихся в конструкциях, довольно ограничено. Обычно это:

- штампованные;

- литые;

- механически обработанные;

- сборные;

- осевые.

Большее разнообразие наблюдается в вопросе выбора материалов, из которых изготовляются сепараторы. Чаще всего — это сталь и латунь, но немалый процент изделий составляют полимерные, бронзовые и чугунные разделители тел качения.

Материалы для производства сепараторов

Один из самых распространенных материалов, использующихся при производстве подшипников практически всех типоразмеров — сталь. Чаще всего — это горячекатаный лист низкоуглеродистого сплава стандарта EN 10111:1998. Металл дополнительно шлифуется и подвергается определенной механической обработке после штамповки с целью снижения сил трения и улучшения балансировки. Для разделителей, рассчитанных на дополнительную обработку, используется марка стали S355GT(St52) или улучшенные ее аналоги.

Латунь

Второй по распространению материалом, использующийся всеми производителями сепараторов, — латунь. Металл применяется для производства двух видов изделий — штампованных из листа марки EN 1652:1997 и механически обработанных. Первые используются, преимущественно, в подшипниках небольших и малых размеров, работающих в обычной, неагрессивной среде.

Для больших подшипников, компрессорного оборудования, контактирующего с аммиаком и другими агрессивными газами и жидкостями, применяются механически обработанные латунные сепараторы. Производятся они из металла марки CW612N, отличаются высокой сопротивляемостью коррозии, не вступают в реакцию со смазками всех типов и техническими растворителями, которыми промывают подшипники. Ограничение применения латунных сепараторов — рабочая температура 250 °С.

Полиамид 6,6

Нишу самого распространенного синтетического материала для производства сепараторов подшипников качения занял полиамид 6,6. Это достаточно легкий в обработке термопласт, отличающийся стойкостью к углеводородам, на базе которых производится большинство смазок. Также полимер не вступает в реакцию с большинством растворителей и моющих средств. Но применение подшипников с сепараторами из полиамида 6,6 ограничено машинами и механизмами, работающими в сухой и умеренно влажной среде. Материал впитывает влагу, что может отрицательно сказаться на его ресурсе.

В чистом виде полиамид 66 для создания сепараторов используется сравнительно редко. Чаще его усиливают стекловолокном, улучшающим механическую прочность, повышающим стойкость к растрескиванию, но ничуть не повышающим коэффициента трения. Ресурс стеклонаполненных сепараторов из полиамида заявляется до 10 000 часов работы, что вполне соответствует реалиям.

Полиамид 4,6

Этот полимер — один из группы полиамидов, которые отличаются между собой не только количеством атомов углерода, но и многими важными физико-химическими свойствами. Несколько менее прочный, чем полиамид 66, полимер, характеризуется более высокой устойчивостью к нагреванию. Армированный стекловолокном он может работать при температурах на 15 °С выше, чем полимер модификации 6,6. Но используется полиамид 4,6 обычно в радиальных и прецизионных подшипниках небольшого и среднего размера. Во многих случаях, особенно при использовании кальциевых и натриевых смазок, верхний температурный предел полиамида ограничен только термостойкостью смазки.

Полиэфирэфиркетон (РЕЕК)

Еще один распространенный полимер для изготовления сепараторов шариковых и роликовых подшипников — РЕЕК (ПЭЭК). Это один из самых устойчивых термопластов, отлично выдерживающих контакты с горячим водяным паром, смазками, не боящийся ультрафиолета, рентгеновского излучения и высокой температуры. Сепараторы из РЕЕК обычно армируются стекловолокном или углеводородными нитями и обладают высокой механической прочностью.

Используются сепараторы из полиэфиркетона во всех типах роликовых и шариковых подшипниках, работающих при обычных и повышенных скоростях вращения. Низкий коэффициент силы трения со сталью определяет минимальные тепловые потери в процессе работы. Для сепараторов допускается нагревание до 250 °С, но обычной рабочей температурой считается диапазон с верхним пределом в 150 °С. Особенно это касается высокооборотных подшипников — при больших температурах возможно размягчение материала и нарушение в работе сепаратора.

Текстолит

Фенолформальдегидный пластик — недорогой массовый материал, использующийся в различных отраслях машиностроения. Нашел он свое применение и при производстве подшипников качения, в качестве сырья для сепараторов. Для изготовления разделителей используется армированный тканью вид текстолита, как один из наиболее прочных, но несложных в обработке.

Главные преимущества — стойкость к высоким механическим нагрузкам и небольшой вес. Благодаря этим качествам, текстолит применяется в большинстве стандартных подшипников опорно-радиального типа, работающим в нормальных температурных условиях (до 120 °С). Одно из полезных свойств текстолита — способность к впитыванию масла. Сепаратор всегда находится в комфортных условиях в зоне контакта с телами качения и очень мало подвержен износу.

Менее распространенные материалы для сепараторов

Многие виды специальных и некоторые модификации стандартных подшипников комплектуются сепараторами из материалов, более соответствующих условиям эксплуатации, чем названные выше. В большинстве случаев — это полимеры различных видов, армированные или чистые. Иногда используются металлические сплавы различного вида (специальный чугун, бронза), часть из которых принадлежит к малораспространенным.

Уплотнители

Долговечность работы сепаратора и подшипника в целом зависит от его целостности, соответствия силы трения расчетным показателям и стабильной смазки трущихся поверхностей. Во многом это зависит от герметичности подшипника, которая достигается установкой специальных уплотнителей. Как и сепараторы, они изготавливаются из материалов с определенными характеристиками, позволяющих подшипнику выработать расчетный ресурс.

В подавляющем большинстве подшипников в качестве материалов уплотнителей используются различные эластомеры, как наиболее приемлемые по цене и обладающие необходимой стойкостью к внешним воздействиям. Чаще всего — это разновидности бутадиенакрилнитрильного каучука (NBR) — синтетического материала, созданного на базе сополимеров акрила и бутадиена.

Уплотнители из полимера отлично выдерживают работу в условиях контакта с:

Отличаются каучуки умеренной термостойкостью — верхний предел достигает 120 °С, но большинство производителей рекомендуют не выходить из диапазона от-40 до +100 °С.

Каучук HNBR — гидрированный бутадиеновый отличается более высокой сопротивляемостью к воздействию высоких температур и может работать в диапазоне -40… +150 °С. Он также активно противостоит действию горячей воды, масляных смесей, агрессивных окислителей и газов. Наряду с более высокой износостойкостью, эти свойства увеличивают ресурс подшипников и расширяют сферу их применения.

Фторкаучук

Материалы FPM представляют собой синтетические каучуки с примесью фтора. Это очень устойчивые к высоким температурам и агрессивным средам вещества, способные без критического затвердевания и старения выдержать температуры до 200 °С и их поднятие даже до 300 °С. Эксплуатация при более высоких температурах запрещена — возможно выделение ядовитых паров, несущих опасность для человека и окружающей среды.

Каучуки FPM без ограничений используются в условиях контакта с маслами, топливом, гидравлическими жидкостями, алифатными соединениями, водой. Но нежелательно использовать подшипники, оборудованные фторкаучуковыми деталями, в средах, где возможно присутствие кетонов, фторводорода и простых эфиров. Это необходимо учитывать при замене подшипников нефтегазового, лабораторного и химического оборудования.

Фторкаучук, который нагревался до температур выше 300 градусов, например, при демонтаже или в аварийной ситуации, представляет опасность даже после остывания. Работать с ним необходимо в перчатках и респираторе. Но эксплуатируемые в допустимом температурном диапазоне уплотнения подшипников никакой опасности не представляют и допускаются к применению во промышленных и бытовых механизмах без ограничений.

Полиуретан

Активно использующийся материал для изготовления уплотнителей для подшипников, работающих в нормальных условиях по температуре и химическому составу окружающей среды. Полиуретан (AU) обладает достаточно высокой износоустойчивостью, чтобы выдерживать работу как низкооборотных, так и высокооборотных подшипников с шариковыми или роликовыми телами качения.

Уплотнитель отлично защищает систему от масел, воды, нейтральных химических жидкостей. Но растворители (полярные), кислоты и алкалоидные соединения могут разрушить материал или значительно снизить его ресурс.

Обычно ограничения по применению указываются на упаковке подшипников. Необходимо обращать внимание не только на размеры и количество допустимых оборотов вала, для которого предназначен подшипник, но и на материал сепаратора и уплотнения. Несоблюдение этих требований может привести к поломке не только узла вращения или качания, но и всей машины.

Подшипник пластиковый или металлический сепаратор

Сепаратор – главный компонент подшипников

Сепаратор – главный компонент подшипников, предназначенный для фиксации тел качения на разной дистанции друг от друга.

Выполняемые им функции:

— недопущение взаимодействия между ближайшими телами качения, чтобы избежать трения и, как следствие, нагрева поверхностей;

— обеспечение одинакового рассредоточения тел по всей площади окружности и поддержание адекватной нагрузки и малошумной работы детали;

— направленность тел качения в области не нагруженной зоны, усовершенствование условий качения и профилактика проскальзывания, ведущего к деформации агрегата;

— профилактика выскальзывания тел качения в разъемных изделиях при установке и демонтаже деталей.

Конструкция и сырье, из которого изготовлен подшипник, имеют ключевое значение для качественного функционирования агрегата.

Классификация устройств

Подобные детали подразделяют на массивные, штампованные и осевые.

Такие изделия обычно производят из стали листового типа или латунного сплава.

Главные достоинства приспособлений этой категории — легкость и малый объем, благодаря чему штампованные конструкции занимают минимум места в подшипнике. Это обеспечивает более качественное смазывание детали.

Механически обработанные изделия отличаются повышенной скоростью оборотов. Без них не обойтись, если действуют максимальные ускорения и к вращательным движениям добавляются другие.

Массивные устройства из полимеров характеризуются оптимальным синтезом упругости и высокой надежности. Минимальное трение обеспечивается хорошим скольжением полимера и гладкой поверхностью детали, что гарантирует незначительное выделение тепла и высокую износоустойчивость. Благодаря невысокой плотности производного материала характерна незначительная инерция конструкции. Качество таких сепараторов не допускает деформации подшипника, если он недостаточно хорошо смазан, и позволяет агрегату функционировать без риска заклинивания и повторного появления изъянов.

Детали с осями выпускают из листовой стали. Для их работы требуются роликовые полые подшипники. Они могут применяться исключительно в крупногабаритных роликовых изделиях. Осевые конструкции отличаются небольшой массой и допускают эксплуатацию большого числа деталей-роликов.

Сравнение качеств латунных, стальных, текстолитовых и полиамидных сепараторов

Штампованные детали, выполненные из листовой стали, прекрасно подходят для:

— шариковых радиальных изделий;

— роликов сферической формы;

— сферических двухрядных роликов;

— значительного числа роликовых устройств, имеющих коническую форму.

Эксперты отмечают их относительную стойкость к деформированию и небольшой вес.

— Латунный сплав

Сепараторы, выполненные из латунного материала, обычно подходят для деталей, имеющих малые или средние габариты. Как правило, такие конструкции массивны, их производят из литого либо кованого сырья по методу механической обработки. Не разрешено использовать данные изделия при температурных значениях, выходящих за пределы 300ºС. Латунь не вступает во взаимодействие с распространенными смазочными материалами, но не стоит применять охлаждающие смеси, т.к. они могут вызвать разрушение металла.

Конструкции из такого сырья имеют высокую цену. Текстолит производят на основе хлопчатобумажных нитей, пропитанных фенолоформальдегидным смолистым веществом. Подобные сепараторы используют в точных приборах с высокими оборотами вращения. Ключевое свойство текстолита — максимально высокая устойчивость к образованию изъянов, трещин, потертостей.

Стеклонаполненный полиамид одновременно сочетает в себе качества надежности и эластичности. Малый показатель трения по смазанной стальной поверхности предполагает минимальный износ деталей и незначительное выделение тепловой энергии. Небольшая масса сепаратора означает невысокую инерцию.

Устройствами этого вида оснащают:

— шарики самоустанавливающегося типа;

— изделия с роликами цилиндрической формы;

— конструкции небольших и средних габаритов.

Читайте также: