Капельный перенос металла при сварке

Обновлено: 17.05.2024

Помимо этого могут наблюдаться закономерные периодические колебания дугового промежутка. Эти колебания, вызываемые капельным переносом металла , могут нарушать устойчивую работу схемы регулирования сварочной дуги. [16]

Электрическая дуга становится значительно устойчивее при применении источников постоянного тока с напряжением холостого хода до 60 в и дуги до 18 - 36 в. При таком напряжении в дуге наблюдается капельный перенос металла электрода на наплавляемую деталь. [17]

В результате воздействия этих импульсов кончик электродной проволоки расправляется, и возникает капельный перенос металла без коротких замыканий. [18]

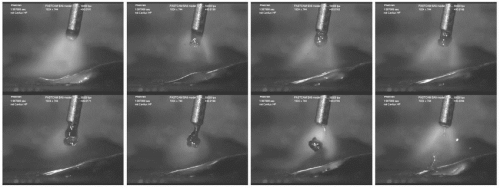

Отрыв и перенос капель в дуге происходят под действием электромагнитных сил, сил тяжести, сил поверхностного натяжения и газовых потоков. При больших плотностях тока, например при сварке в защитных газах, капельный перенос металла может переходить в струйный ( рис. 2.3 6), что способствует улучшению условий формирования шва. [20]

Размер капель электродного металла определяется составом металла и защитного газа, а также направлением и величиной тока. При сварке стали и некоторых сплавов током, превышающим некоторый критический [12], капельный перенос металла ( фиг. [21]

Размер капель металла зависит от состава металла, защитного газа и величины тока. При сварке стали и некоторых сплавов током, превышающим некоторую критическую величину, капельный перенос металла сменяется струйным. Для получения однородного качества сварных соединений необходимо поддерживать длину дуги постоянной, что обеспечивается применением системы подачи проволоки с постоянной скоростью. При сварке плавящимся электродом в среде защитных газов применяются источники тока с жесткой и возрастающей внешней характеристикой. [23]

Таким образом, перенос расплавленного металла с электрода в сварочную ванну осуществляется отдельными каплями. В некоторых случаях, например при высокой плотности тока и горении дуги в атмосфере защитных газов, капельный перенос металла может переходить в струйный. [24]

Выпрямитель состоит из понижающего трансформатора, устройства для регулирования напряжения и блока вентилей. В связи с тем что кратковременные короткие замыкания сварочной цепи в эксплуатационных условиях неизбежны не только в результате капельного переноса металла , но также и в начале сварки, пока процесс не установился, кремниевые или германиевые вентили для выпрямителей такого типа, как показывает опыт, оказались практически непригодными. Из-за малой тепловой инерции вентиля даже кратковременные короткие замыкания длительностью в несколько сотых секунды приводят к выходу вентиля из строя. Быстродействующая защита, способная отключить выпрямитель при коротком замыкании и таким образом защитить вентили, нарушает нормальный ход процесса сварки и в значительной мере осложняет эксплуатацию выпрямителя. [26]

Процесс вибродуговой наплавки до некоторой степени сходен с процессом сварки в углекислом газе тонкой электродной проволокой. Принципиальное различие состоит в том, что при вибродуговой наплавке периодические короткие замыкания дугового промежутка возникают в результате принудительного строго периодического движения электрода, а не капельного переноса металла . Наплавка производится в струе жидкости или защитного газа. [27]

Струйный перенос электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при полуавтоматической сварке в аргоне проволокой диаметром 1 6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается капельный перенос металла . Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих примесей в сварочной проволоке и к повышенной чистоте металла капель и шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос электродного металла имеет преимущества перед капельным. [29]

При изменении длины дуги происходит изменение величины напряжения и силы сварочного тока. Изменение же длины дуги, точнее, колебания длины, происходят на протяжении всего сварочного процесса. При ручной сварке это вызывается неустойчивостью руки сварщика, необходимостью совершать поперечные колебательные движения через зазор и скошенные кромки свариваемых деталей и процессом капельного переноса металла с электрода к кратеру. [30]

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Зачастую такой вариант расплавления электрода происходит во время низких режимов сварки: при малой силе сварочного тока и пониженном дуговом напряжении. Именно эти два параметра гарантируют то, что капли электродного металла коснутся самой ванны раньше, чем отделятся от торцевой части электрода. С помощью низким режимам сварки и отсутствию горения дуги вложение тепла в обрабатываемый металл во время сварки с короткими замыканиями ограничивается. Эта отличительная черта указанной формы сварочных работ делает их самым подходящим вариантом сваривания тонких металлических конструкций.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Капельный перенос металла при сварке является третьей формой рассматриваемого процесса. В его ходе капли расплавленного металла отделяются от торцевой части электрода, при этом не касаясь поверхности сварочной ванны, что не вызывает замыканий электротока при сварке. По этой причине капельный перенос также называют переносом без коротких замыканий. Он в свою очередь подразделяется на два типа – крупнокапельный и мелкокапельный способ перенесения.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Сварочная ванна при крупнокапельном переносе отличается большими габаритами. По этой причине ею трудно управлять, так как металл при сварке в вертикальном формате вытекает из неё вниз или выпадает при потолочных сварочных работах. Это исключает возможность использования сваривания с крупнокапельным переносом в указанных положениях. Отмеченные отрицательные моменты, а также неаккуратное формирование сварочного шва доказывают нежелательность применения такого типа перенесения электронного металла при дуговой сварке.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

- надёжная стабильность сварочной дуги;

- почти полностью отсутствующее разбрызгивание металла;

- средний уровень возникновения задымления при сварке;

- умеренная смачиваемость шовных кромок;

- качественное проплавление;

- аккуратная и прочная поверхность сварочного шва;

- возможность проведения сваривания с повышенными параметрами;

- ускоренная наплавка.

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

Большая Энциклопедия Нефти и Газа

Капельный перенос металла от электрода ( называемого присадочным металлом) к изделию ( основной металл) происходит за счет целого ряда физических явлений, главными из которых являются: электрические и магнитные силы, газовое дутье к внутреннее газовое давление. [2]

При нормальном капельном переносе металла резкое увеличение напряжения на дуге после короткого замыкания, как правило, не наблюдается. Однако во время начального возбуждения дуги такое удлинение возможно. Поэтому генератор следует рассчитывать так, чтобы он обеспечивал горение дуги при наибольшем ее удлинении. Выясним, какие факторы способствуют этому. [3]

При сварке под флюсом наблюдается капельный перенос металла . [5]

Описанные изменения характера горения дуги и капельного переноса металла приводят к значительно большему окислению металла и большему его разбрызгиванию при сварке проволокой диаметром 1 6 - 2 0 мм. Эти изменения в значительной степени определяют выбор материалов для сварки и область ее применения. [6]

Примесь кислорода к аргону понижает критический тон, при котором капельный перенос металла в дуге переходит в струйный при сварке малоуглеродистых и низколегированных сталей плавящимся электродом; способствует получению более плотного наплавленного металла; улучшает сплавление; уменьшает подрезы и увеличивает производительность сварки. [7]

Влияние рода тока и полярности подключения связано также с изменением характера капельного переноса металла : при постоянном токе обратной полярности размер капель значительно меньше, чем при прямой полярности; наибольший размер капель наблюдается при сварке на переменном токе. [8]

Сварочный ток влияет на характер переноса металла в шов: с его увеличением капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Значение тока, при котором металл электрода начинает стекать в сварочную ванну в виде тонкой струи, называют критическим. [9]

Дроссель в цепи выпрямленного тока необходим для сглаживания пиков тока короткого замыкания при капельном переносе металла и получения требуемой скорости нарастания тока короткого замыкания. [10]

Кислород уменьшает поверхностное натяжение расплавленного металла, что способствует снижению критической плотности тока, при которой капельный перенос металла переходит в струйный. Одновременно повышается устойчивость горения дуги при относительно небольших токах, что облегчает сварку металла малой толщины. [11]

Кислород уменьшает поверхностное натяжение расплавленного металла, что способствует снижению критической плотности тока, при которой капельный перенос металла переходит в струйный. Одновременно повышается устойчивость горения дуги при относительно небольших токах, что облегчает сварку металлов малой толщины. [12]

При сварке металлов, склонных к образованию тугоплавких окисных пленок ( например, алюминия), переход от капельного переноса металла к струйному происходит в менее явной форме. [13]

Аргоно-кислородная смесь ( 95 - 97) % Аг ( 5 - 3) % 02 - Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла в дуге переходит и струйный при сварке малоуглеродистых и низколегированных сталей плавящимся электродом; способствует получению более плотного наплавленного металла; улучшает сплавление; уменьшает подрезы и увеличивает производительность сварки. [14]

Сварка происходит с капельным и струйным переносом. С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет; при сварке сталей - от 60 до 120 А на 1 мм. [15]

Струйный перенос электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при полуавтоматической сварке в аргоне проволокой диаметром 1 6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих примесей в сварочной проволоке и к повышенной чистоте металла капель и шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос электродного металла имеет преимущества перед капельным. [3]

Сварка со струйным переносом электродного металла проводится в смесях газов, содержащих 90 % Аг, металлов толщиной 2 мм. В этом процессе электродный металл переходит через дугу в виде мелких капель диаметром, равным или меньшим диаметра электрода. Поэтому разбрызгивание минимально, а формирование шва плавное, с гладкой поверхностью. Для каждого диаметра проволоки существует критический сварочный ток, при котором процесс из крупнокапельного переходит в струйный. С увеличением сварочного тока диаметр капель уменьшается, а частота переноса возрастает. Глубокое проплавле-ние дугой со струйным переносом дает возможность односторонней сварки листов без скоса кромок толщиной до 5 мм. [4]

При сварке в инертных газах возможен капельный и струйный перенос электродного металла . При струйном переносе дуга имеет наиболее высокую стабильность и значительно улучшается перенос электродного металла в сварочную ванну; практически исключается разбрызгивание металла. Это особенно важно при сварке швов в вертикальном и потолочном положениях. [5]

При сварке в газовых смесях Аг и СО2 можно обеспечить мелкокапельный и даже струйный перенос электродного металла . Струя капель, летящих в осевом направлении, обеспечивает большую глубину про-плавления металла детали по оси шва, при этом ширина валика несколько увеличивается. Данный вид сварки особенно рекомендуется для обеспечения глубокого про-плавления основного металла; обычно он применяется при выполнении швов в нижнем положении, так как удержать металл в сварочной ванне при выполнении швов в других положениях сложнее. [6]

Для сварки металлов толщиной более 5 мм может быть использована сварка плавящимся электродом со струйным переносом электродного металла на повышенных токах. Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. [7]

Сварку плавящимся электродом коррозионностойких аустенптных сталей и сплавов следует выполнять на токе выше критического, обеспечивающем струйный перенос электродного металла . При этом исключается разбрызгивание расплавленного металла и образование очагов коррозии в местах приварившихся брызг. [8]

При сварочном токе 400 - 420 А и более ( диаметр проволоки 2 мм, обратная полярность) происходит струйный перенос электродного металла . Проволокой Св - 08Г2СНМТ можно успешно производить сварку на ветру, с зазорами и в других условиях, при которых трудно избежать попадания воздуха в зону дуги. Сварка этой проволокой позволяет также применять форсированные режимы, без образования в швах пор. [9]

Сварку потолочных швов ведут углом назад непрерывной или импульсной дутой с применением тонкой проволоки на режимах с частыми короткими замыканиями или струйным переносом электродного металла при пониженных напряжениях. Металл толщиной до 4 мм сваривают без поперечных колебаний электрода, а толщиной более 6 мм - с колебаниями. В последнем случае шов выполняют за несколько проходов. [10]

Сварку потолочных швов ведут углом назад непрерывной или импульсной дугой с применением тонкой проволоки на режимах с частыми короткими замыканиями или струйным переносом электродного металла при пониженных напряжениях. Металл толщиной до 4 мм сваривают без поперечных колебаний электрода, а толщиной более 6 мм - с колебаниями. В последнем случае шов выполняют за несколько проходов. [11]

При сварке сталей широко используется смесь, содержащая 80 % аргона и 20 % углекислого газа. Она обеспечивает мелкокапельный и струйный перенос электродного металла . Применение многокомпонентных смесей, в состав которых входят аргон, углекислый газ, оксид азота, водород и другие газы, позволяет повысить производительность расплавления и наплавки более чем в два раза при благоприятной форме проплавления и высококачественной наружной поверхности шва. [12]

Такие смеси рекомендуется применять при сварке плавящимся электродом легированных сталей, когда требуется струйный перенос электродного металла . При сварке низкоуглеродистых и низколегированных сталей плавящимся электродом применяют смесь С02 20 % 02, обеспечивающую глубокое проплавление и хорошее формирование шва, минимальное разбрызгивание, высокую плотность металла шва. [13]

При сварке плавящимся электродом, так же как и при сварке неплавящимся электродолг, внешние магнитные поля отклоняют дугу. Однако эффект от использования внешнего магнитного поля наблюдается при сварке длинной дугой и наиболее заметен при струйном переносе электродного металла . В этом случае расплавленный торец электрода колеблется синхронно с частотой внешнего магнитного поля. При поперечных колебаниях увеличивается ширина шва и уменьшается глубина проплавления. В результате образующийся шов не имеет повышенной глубины проплавления по его оси. [14]

При сварке плавящимся электродом, так же как и при сварке неплавящимся электродом, внешние магнитные поля отклоняют дугу. Однако эффект от использования внешнего магнитного поля наблюдается при сварке длинной дугой и наиболее заметен при струйном переносе электродного металла . В этом случае расплавленный торец электрода колеблется синхронно с частотой внешнего магнитного поля. При поперечных колебаниях увеличивается ширина шва и уменьшается глубина проплав-ления. В результате образующийся шов не имеет повышенной глубины проплавления по его оси. [15]

Импульсная сварка полуавтоматом

Импульсный режим сварки полуавтоматом - это неконтактный способ капельного переноса металла в шов, современная технология сварки алюминия и других цветных металлов. При сварке этим способом на базовый ток накладываются импульсы пикового тока..

Admin » 08.10.2020, 18:03 » Категория: Все о работе и карьере

Импульсная сварка полуавтоматом

Что такое импульсный режим сварки

Импульсный режим - это современная технология для сварки алюминия и других цветных металлов. При сварке этим способом на базовый ток накладываются импульсы пикового тока.

Базовый ток хорошо очищает зону сварки, поддерживает нужную температуру сварочной ванны и стабилизирует горение дуги. А пиковый ток обеспечивает равномерный и глубокий провар металла за счет переноса присадочной проволоки в сварочную ванну по одной капле за импульс.

- Сила тока минимальна, но достаточна для поддержания дуги;

- Сила тока увеличивается;

- Сила тока максимальна, оксидная пленка разрушается, капля отрывается от электрода;

- Сила тока падает. Сварочная ванна остывает.

Импульсный режим сварки MIG – неконтактный способ капельного переноса металла в шов в момент высокочастотного импульса, с мгновенным кратковременным увеличением силы тока. Данный метод позволяет исключить не только прямой контакт присадочного материала с обрабатываемым металлом, но и перегрев, и прожиг изделия, а также увеличить производительность.

Преимущества импульсного режима сварки:

- Обеспечивает контролируемое тепловложение

- Качественная сварка алюминия и других цветных металлов

- Эффективно очищает оксидную пленку

- Подходит для сварки тонких заготовок

- Поддерживает стабильное горение дуги

- Меньше разбрызгивание металла

- Меньше пористость шва

- Аккуратный шов

Импульсная MIG-сварка обладает рядом преимуществ:

- Сниженное образование дыма и разбрызгивание металла. При этом в сварочный шов попадает только наплавленный металл, что позволяет снизить расходы материалов и увеличить эффективность сварки. В результате снижается время на доработку шва, а рабочая зона остается чистой, без дыма.

- Экономия присадочного материала. При импульсной MIG-сварке достигается оптимальная скорость подачи присадочной проволоки определенного сечения.

- Сниженное тепловложение. За счет контролируемого тепловложения исключается деформация свариваемого металла, его прожиг, улучшается внешний вид и качество сварочного соединения. Данная особенность важна при MIG-сварке металлов и сплавов, которые чувствительны к тепловложению.

- Качественный сварочный шов. Благодаря контролируемому тепловложению, высокой стабильности сварочного цикла, сниженному разбрызгиванию металла, достигается качественный шов с плотным формированием и правильным охватом корня шва.

- Высокая производительность. При импульсной MIG-сварке достигается быстрый процесс наплавки и сварки металлов. Универсальность метода, его простота в освоении позволяют начинающим сварщикам в кратчайшие сроки освоить процесс импульсной сварки полуавтоматом.

Что такое импульсная сварка полуавтоматом

Импульсная MIG-сварка – это неконтактный способ переноса металла из присадочной проволоки в сварочный шов. В результате исключается прямой контакт проволоки со сварочной ванной. В рабочем цикле происходит кратковременное изменение величины высокочастотного тока в момент импульса. Благодаря этому снижается тепловложение и образование брызг.

При каждом импульсе создается капля расплавленного металла на кончике проволоки, затем происходит отрыв капли металла, и она вталкивается в сварочную ванну. Капля перемещается в шов (ванную) через сварочную дугу. На каждый пульс по одной капле.

В режиме импульсной MIG-сварки величина тока снижается, когда не нужна дополнительная энергия, что позволяет остыть заготовке. Период «остывания» дает возможность использовать импульсный процесс для сварки тонкостенных и листовых материалов.

Импульсный режим сварки

Отличие импульсной сварки от других способов переноса металла

- Капельный метод - перенос капли металла короткими замыканиями. Прямой контакт присадочной проволоки с обрабатываемым металлом вызывает короткое замыкание на конце электрода. Такой метод проходит при низких температурах, обеспечивая хорошее качество сплавления металлов. Сварка используется для изделий разного сечения во всех пространственных положениях. Достигается контролируемая сварочная ванна с быстрым затвердением. Недостатки такого способа сварки: низкая производительность, интенсивное разбрызгивание металла и ограниченная скорость подачи присадочного материала.

- Крупнокапельный перенос металла. Это способ с неконтролируемыми короткими замыканиями. При этом происходит отделение больших сварочных капель от присадочного материала. Такой метод сварки используется для горизонтальных и нижних швов, где требуется большое тепловложение. Преимущества метода: высокая скорость подачи присадочного материала и возможность выполнять сварку на высоких токах. Недостатки: сильное разбрызгивание металла и искажение сварочной ванны, из-за чего ухудшается качество шва. Наблюдается большой расход присадочной проволоки и некрасивый внешний вид сварочного соединения.

- Струйный перенос металла – мелкокапельный перенос металла. Достоинства: красивый внешний вид сварочного соединения, большая глубина провара, небольшое разбрызгивание металла и высокая производительность цикла сварки и наплавки. Недостатки: вероятность прожига металла, большое тепловложение, сварка возможна только в горизонтальном положении.

Импульсная сварка MIG обладает всеми преимуществами вышеописанных методов сварки и практически не имеет недостатков, за исключением высокой стоимости оборудования. Подходит для сварки разных марок сталей, цветных металлов и сплавов на их основе.

Итоги

Импульсная MIG-сварка обеспечивает хорошую производительность, экономичность, высокое качество сварочного соединения, контролируемое тепловложение и форму шва.

Такие аппараты подходят для сварки практически всех типов металлов и сплавов.

P.S.

Некоторые модели современных полуавтоматов, кроме классического режима «Пульс», могут работать в режиме «Двойной пульс» или «Double Pulse». Такой режим позволяет добиться более контролируемого тепловложения и красивой «чешуйчатой» формы шва, как при трудоемкой TIG-сварке.

Ручная сварка при сооружении и ремонте трубопроводов пара и горячей воды (Н.А. Юхин, 2007)

Техника ручной дуговой сварки при работе по сооружению трубопроводов, предназначенных для прокачки горячей воды и пара. Особенности работы аргонодуговой сварки, покрытыми электродами и ацетиленокислородным пламенем. В книге представлены сведения по технологии и технике сварочного процесса соединений труб и ремонте трубопроводов. Пособие предназначено для сварщиков, работающих с т.

Ручная дуговая сварка неплавящимся электродом в защитных газах (Н.А. Юхин, 2007)

В настоящем издании описаны принципы и особенности ручной дуговой сварки неплавящимися электродами в среде защитных газов. Приведены данные о материалах, используемых в технологии, оборудовании и техниках дуговой сварки: - Дуговая сварка неплавящимся электродом - Дуговая сварка в защитных газах. - Аргонодуговая сварка. - Сварка в контролируемой атмосфере. - .

Газовая сварка и резка металлов (Д.Л. Глизманенко, 1969)

В учебнике кратко описаны основные способы сварки и резки металлов, приведены свойства свариваемых металлов и сварочных материалов, дано описание оборудования и аппаратуры для газовой сварки и резки металлов, технологии газовой сварки и резки, излагаются основные сведения по техническому контролю, организации производства и технике безопасности. В 5-м.

Металловедение для сварщиков, сварка сталей (Л.С. Лившиц, 1979)

В книге даны основные положения металловедения, их значение для сварки металлов и свойств получаемых соединений. При рассмотрении некоторых прикладных вопросов металловедения сварки основное внимание уделено сталям, как материалам, наиболее широко применяемым в различных отраслях народного хозяйства. Книга рассчитана на инженерно-технических работников с.

Читайте также: