Карботермический способ получения металлов

Обновлено: 04.10.2024

Тантал и ниобий получают восстановлением из соединений высокой чистоты: оксидов, комплексных фтористых солей, хлоридов. Промышленные способы получения металлов можно подразделить на четыре группы:

- натриетермическое восстановление из комплексных фторидов;

- восстановление из оксидов углеродом (карботермический способ);

- восстановление из оксидов алюминия (алюминотермический способ);

- восстановление из хлоридов водородом;

- электролиз расплавленных сред.

В связи с высокой температурой плавления тантала (~3000 °С) и ниобия (~2500 °С) их получают в результате восстановления всеми перечисленными способами, кроме третьего, в форме порошков или спекшейся губки. Задача получения компактных ковких тантала и ниобия осложняется тем, что эти металлы активно поглощают газы (водород, азот, кислород), примеси которых придают им хрупкость. Поэтому спекать спрессованные из порошков заготовки или плавить их необходимо в высоком вакууме.

Натриетермический способ производства порошков тантала и ниобия

Натриетермическое восстановление комплексных фторидов K2TaF7 и K2NbF7 — первый промышленный способ получения тантала и ниобия. Его применяют и в настоящее время. Для восстановления фтористых соединений тантала и ниобия пригодны натрий, кальций и магний, имеющие высокое сродство к фтору, как видно из приведенных ниже величин:

| Элемент | Nb | Ta | Na | Mg | Ca |

|---|---|---|---|---|---|

| ΔG0298, кДж/г-атом F | -339 | -358 | -543 | -527 | -582 |

Для восстановления используют натрий, так как фторид натрия растворим в воде и может быть отделен отмывкой от порошков тантала и ниобия, тогда как фториды магния и кальция малорастворимы в воде и кислотах.

Рассмотрим процесс на примере получения тантала. Восстановление K2TaF7 натрием протекает с большим выделением тепла (даже при масштабах загрузки шихты до 5 кг), достаточным для самопроизвольного течения процесса. После подогрева шихты в одном месте до 450-500 С реакция быстро распространяется по всей массе шихты, причем температура достигает 800-900 °С. Поскольку натрий плавится при 97 С, а кипит при 883 °С, очевидно, что в восстановлении участвуют жидкий и парообразный натрий:

- K2TaF7 + 5Na(ж) = Та + 5NaF + 2KF;

- K2TaF7 + 5Na(газ) = Та + 5NaF + 2KF.

Удельные тепловые эффекты реакций равны 1980 и 3120кДж/кг шихты соответственно.

Восстановление ведут в стальном тигле, куда послойно загружают фторотанталат калия и кусочки натрия (~120 % от стехиометрически необходимого количества), которые нарезают специальными ножницами. Сверху шихту засыпают слоем хлорида натрия, образующего с KF и NaF легкоплавкую смесь. Солевой расплав защищает от окисления частицы порошка тантала. В наиболее простом варианте проведения процесса для возбуждения реакции стенку тигля у дна нагревают пламенем паяльной лампы до появления красного пятна. Реакция быстро протекает по всей массе и заканчивается за 1-2 мин. При таком осуществлении процесса вследствие кратковременной выдержки продуктов при максимальной температуре (800-900 °С) получаются тонкодисперсные порошки тантала, которые после отмывки солей содержат до 2 % кислорода.

Более крупнозернистый порошок с меньшим содержанием кислорода получают при помещении реакционного тигля в шахтную электропечь с выдержкой его в печи после окончания реакции при 1000 °С.

Получающийся в результате восстановления тантал вкраплен в виде мелких частиц во фтористо-хлоридном шлаке, содержащем избыточный натрий. После остывания содержимое тигля выбивают, дробят на щековой дробилке и загружают небольшими порциями в реактор с водой, где происходит “гашение” натрия и растворение основной массы солей. Затем порошок последовательно промывают разбавленной HCI (для более полной отмывки солей, растворения примеси железа и частично титана). Для понижения содержания оксидов тантала порошок иногда дополнительно отмывают холодной разбавленной плавиковой кислотой. Затем порошок промывают дистиллированной водой, фильтруют и сушат при 110-120 °С.

Порошки содержат, %: O 0,5 - 2; Ti до 0,1; Fe до 0,005; Si до 0,1; C около 0,2; (Na + K) 0,1; H 0,1.

Описанным выше способом с соблюдением примерно тех же режимов получают порошки ниобия восстановлением K2NbF7 натрием. Высушенные порошки ниобия имеют состав, %: Ti, Si, Fe 0,02-0,06; O около 0,5; N до 0,1; С 0,1 - 0,15.

Карботермический способ получения ниобия и тантала из оксидов

Этот способ был первоначально разработан для производства ниобия из Nb2О5.

Ниобий может быть восстановлен из Nb2О5 углеродом при 1800-1900 °С в вакуумной печи:

Шихта Nb2O5 + 5С содержит мало ниобия [57,2 %(по массе)] и даже в брикетированном состоянии имеет низкую плотность (~1,8 г/см3). Вместе с тем на 1 кг шихты выделяется большой объем СО (~0,34 м3). Эти обстоятельства делают невыгодным проведение процесса по реакции, так как производительность вакуумной печи при этом низкая. Поэтому процесс проводят в две стадии:

I стадия — получение карбида ниобия

II стадия — получение ниобия в вакуумных печах

Брикетированная шихта и стадии содержит 84,2 % (по массе) ниобия, плотность брикетов ~3 г/см3, объем образующегося CO 0,14 м3 на 1 кг шихты. Это обеспечивает более высокую производительность вакуумной печи.

Существенное преимущество двустадийного процесса состоит также в том, что первую стадию можно проводить при атмосферном давлении в графитовотрубчатых печах сопротивления.

Для получения карбида ниобия (I стадии процесса) смесь Nb2O5 с сажей брикетируют и брикеты нагревают в графито-вотрубчатой печи в атмосфере водорода или аргона при 1800-1900 °С (вдоль печи брикеты непрерывно продвигаются из расчета пребывания их в горячей зоне 1-1,5 ч). Измельченный карбид ниобия смешивают в шаровой мельнице с Nb2O5, взятой с небольшим избытком (3-5 %) против необходимого по реакции.

Схема графитово-трубчатой печи сопротивления

1 - кожух; 2 - графитовая труба накала; 3 - экранирующая графитовая труба; 4 - сажевая теплоизолирующая засыпка; 5 - холодильник; б - контактные графитовые конусы; 7 - охлаждаемая контактная головка; 8 - люк; 9 - шины, подводящие ток.

Шихту прессуют в заготовки под давлением 100 МПа, которые нагревают в вакуумных печах с графитовыми нагревателями (или вакуумных индукционных печах с графитовой трубой) при 1800-1900 °С. Выдержка заканчивается при достижении остаточного давления 1,3-0,13 Па.

Реакции 1 и 2 являются суммарными. Они протекают через промежуточные стадии образования низших оксидов (NbO2 и NbO), а также карбида Nb2C. Основные реакции I стадии.

- Nb2О5 + C = 2NbO2 + CO;

- NbО2 + C = NbO + CO;

- 2NbО + 3C = Nb2C + 2CO;

- Nb2О + C = 2NbC.

Реакции II стадии:

- Nb2О5 + 2NbC = 2NbO2 + Nb2C+ CO;

- NbО2 + 2NbC = NbO + Nb2C+ CO;

- NbО + Nb2C = 3Nb + CO.

Металлический ниобий получается по завершающей реакции II стадии процесса. Равновесное давление CO для реакции при 1800 °С > 1,3 Па. Следовательно, проводить процесс необходимо при остаточном давлении меньшем, чем равновесное для данной реакции (0,5-0,13Па).

Полученные спекшиеся пористые брикеты ниобия содержат, %: С 0,1-0,15; O 0,15-0,30; N 0,04-0,5. Для получения компактного ковкого металла брикеты плавят в электронно-лучевой печи. Другой путь состоит в получении из брикетов порошка (путем гидрирования при 450 °С, измельчения и последующего дегидрирования в вакууме), прессовании штабиков и их спекании в вакууме при 2300-2350 °С. В процессах вакуумной плавки и спекания в вакууме кислород и углерод удаляются в составе СО, а избыточный кислород в составе летучих низших оксидов.

Основные преимущества карботермического способа — высокий прямой выход металла (не ниже 96 %) и применение дешевого восстановителя. Недостаток способа — сложность конструкций высокотемпературных вакуумных печей.

Карботермическим способом можно получать также тантал и сплавы ниобия с танталом.

Алюминатермический способ получения ниобия и тантала из высших оксидов

Разработанный в последние годы алюминометрический способ получения ниобия восстановлением пентоксида ниобия алюминием благодаря малостадийности и простоте аппаратурного оформления обладает технико-экономическими преимуществами по сравнению с другими способами производства ниобия.

Способ основан на экзотермической реакции:

- 3Nb2O5 + 10Аl = 6Nb + 5Аl2O3;

- ΔG0T = -925,3 + 0,1362T, кДж/моль Nb2O5.

Алюминотермическое восстановление проводят в стальном тигле с набивной футеровкой из прокаленных оксидов магния или алюминия. Для удобства выгрузки продуктов плавки тигель делают разъемным. Через стенки вводят контакты подвода электрического тока (20 В, 15 А) к запалу в виде нихромовой проволоки, помещенной в шихту. Другой возможный вариант - проведение процесса в массивном разъемном медном тигле, у стенок которого образуется гарниссажный защитный слой.

Смесь тщательно высушенного Nb2О5 и алюминиевого порошка крупностью ~100 мкм загружают в тигель. Целесообразно для исключения контакта с воздухом помещать тигель в камеру, заполненную аргоном.

После включения запала реакция протекает быстро по всей массе шихты. Полученный слиток сплава дробят на куски и подвергают вакуумтермической обработке при 1800-2000 °С в печи с графитовым нагревателем при остаточном давлении ~0,13 Па с целью удаления большей части алюминия (до его содержания 0,2 %). Затем проводят рафинировочную плавку в электронно-лучевой печи, получая слитки ниобия высокой чистоты с содержанием примесей, %: Al < 0,002; C 0,005; Cu < 0,0025; Fe < 0,0025; Mg, Mn, Ni, Sn < 0,001; N 0,005; O < 0,010; Si < 0,0025; Ti < 0,005; V < 0,0025.

Принципиально возможно алюминотермическое получение тантала, однако процесс несколько сложней. Удельный тепловой эффект реакции восстановления 895кДж/кг шихты. Вследствие высокой температуры плавления тантала и его сплавов с алюминием для выплавки слитка в шихту вводят оксид железа (из расчета получения сплава с 7-7,5 % железа и 1,5 % алюминия), а также подогревающую добавку — хлорат калия (бертолетову соль). Тигель с шихтой помещают в печь. При 925 °С начинается самопроизвольная реакция. Извлечение тантала в сплав около 90 %.

После вакуумтермической обработки и электронно-лучевой плавки слитки тантала имеют высокую чистоту, сравнимую с приведенной выше для ниобия.

Получение тантала и ниобия восстановлением из их хлоридов водородом

Разработаны различные способы восстановления тантала и ниобия из их хлоридов: восстановление магнием, натрием и водородом. Наиболее перспективны некоторые варианты восстановления водородом, в частности способ восстановления паров хлоридов на нагретых подложках с получением прутка компактного металла.

Схема установки для восстановления пентахлорида тантала водородом:

1 - фланец реактора; 2 - изолированный электроподвод; 3 - зажимные контакты; 4 - конденсатор для непрореагировавшего хлорида; 5 - танталовая лента; б - экран с отверстиями; 7 - корпус реактора; 8 - нагреватель реактора; 9 - обогреваемый ротаметр; 10 - игольчатый вентиль; 11 - электропечь испарителя; 12 - испаритель пентахлорида тантала; 13 - ротаметр для водорода.

На рисунке справа приведена схема установки для получения тантала восстановлением паров TaCl5 водородом на танталовой ленте, нагретой до 1200-1400 °С. Пары ТаСl5 в смеси с водородом поступают из испарителя в реактор, в центре которого находится танталовая ленты, нагреваемая прямым пропусканием электрического тока до заданной температуры. Для равномерного распределения паро-газовой смеси по длине ленты и обеспечения перпендикулярного к ее поверхности потока вокруг ленты установлен экран из нержавеющей стали с отверстиями. На нагретой поверхности происходит реакция:

Оптимальные условия осаждения тантала: температура ленты 1200-1300 °С, концентрация ТаСl5 в газовой смеси ~ 0,2 моля/моль смеси. Скорость осаждения в этих условиях равна 2,5-3,6 г/(см2•ч) (или 1,5-2,1 мм/ч), Таким образом, за 24 ч получают пруток чистого тантала со средним диаметром 24-25 мм, который может быть прокатан в лист, использован для переплавки в электронно-лучевой печи или превращен в высокочистые порошки (путем гидрирования, измельчения и дегидрирования порошка). Степень превращения хлорида (прямое извлечение в покрытие) составляют 20-30 %. Непрореагировавший хлорид конденсируют и снова используют. Расход электроэнергии равен 7-15 кВт • ч на 1 кг тантала в зависимости от принятого режима.

Водород после отделения паров HCl поглощением водой может быть возвращен в процесс.

Описанным способом можно получать также прутки ниобия. Оптимальные условия осаждения ниобия: температура ленты 1000-1300 °С, концентрация пентахлорида 0,1-0,2 моля/моль газовой смеси. Скорость осаждения металла равна 0,7-1,5 г/(см2ч), степень превращения хлорида в металл 15-30 %, расход электроэнергии 17-22 кВт • ч/кг металла. Процесс для ниобия осложняется тем, что часть NbCl5 восстанавливается в объеме реактора на некотором расстоянии от накаленной ленты до нелетучего NbCl3, осаждающегося на стенках реактора.

Электролитический способ получения тантала

Тантал и ниобий нельзя выделить электролизом из водных растворов. Все разработанные процессы основаны на электролизе расплавленных сред.

В промышленной практике метод применяют для получения тантала. Так, на протяжении ряда лет электролитический метод производства тантала использовала фирма “Фенстил” (США), часть производимого тантала в Японии в настоящее время получают электролизом. Широкие исследования и промышленные испытания метода проведены в СССР.

Метод электролитического получения тантала подобен методу получения алюминия.

Основой электролита служит расплав солей K2TaF7-KF-КСl, в котором растворен оксид тантала Та205. Применение электролита, содержащего лишь одну соль — K2TaF7, практически невозможно вследствие непрерывного анодного эффекта при использовании графитового анода. Электролиз возможен в ванне, содержащей K2TaF7, КСl и NaCl. Недостаток этого электролита — накопление в нем в процессе электролиза фтористых солей, что приводит к снижению критической плотности тока и требует корректировки состава ванны. Этот недостаток устраняется введением в электролит Та2О5. Результатом электролиза в этом случае является электролитическое разложение оксида тантала с выделением на катоде тантала, а на аноде кислорода, реагирующего с графитом анода с образованием СO2 и СО. Кроме того, введение в солевой расплав Та2O5 улучшает смачивание расплавом графитового анода и повышает величину критической плотности тока.

Выбор состава электролита базируется на данных исследований тройной системы K2TaF7-KCl-KF. В этой системе установлены две двойные соли K2TaF7∙KF (или K3TaF8) и K2TaF7∙KCl (или K3TaF7Cl), две тройные эвтектики E1 и E2, плавящиеся при 580 и 780°С. При введении Ta2O5 в расплав он взаимодействует с фторотанталатами с образованием оксофторотанталата:

Аналогично протекает реакция с K3TaF7Cl. Образование оксофторидных комплексов тантала обусловливает растворимость Ta2O5 в электролите. Предельная растворимость зависит от содержания K3TaF8 в расплаве и соответствует стехиометрии реакции.

Диаграмма плавкости системы K2TaF7-KCl-KF

На основе данных о влиянии состава электролита на показатели электролиза (критическую плотность тока, выход по току, извлечение, качество танталового порошка) советскими исследователями предложен следующий оптимальный состав электролита: 12,5 % (по массе) K2TaF7, остальное КСl и KF в отношении 2:1 (по массе).

Концентрация вводимого Ta2O5 2,5-3,5 % (по массе). В данном электролите при температурах 700-800 °С при использовании графитового анода напряжение разложения оксофторидного комплекса 1,4 В, тогда как для KF и КСl напряжения разложения равны ~3,4 В и ~4,6 В соответственно.

При электролизе на катоде происходит ступенчатый разряд катионов Ta5+:

Процессы на аноде можно представить реакциями:

- TaOF63- - 3e = TaF5 + F- + 0;

- 2O + C = CO2;

- CO2 + C = 2CO; TaF5 + 3F- = TaF83-.

Ионы TaF83-, реагируя с вводимым в расплав Ta2O5, образуют вновь ионы TaOF63-. При температурах электролиза 700-750°С в составе газов ~95% CO2, 5-7% CO; 0,2-0,3% O2.

Схема электролизера для получения тантала:

1 - бункер с питателем подачи Ta2O5; 2 - электромагнитный вибратор питателя; 3 - кронштейн с креплением для анода; 4 - полый графитовый анод с отверстиями в стенке; 5 - тигель-катод из нихрома; 6 - крышка; 7 - теплоизолирующий стакан; 8 - штурвал для подъема анода; 9 - пробка со стержнем для подвода тока.

Среди испытанных в СССР конструкций электролизеров лучшие результаты были получены в тех, где катодом служит тигель из никеля (или сплава никеля с хромом), в центре которого расположен полый графитовый анод с отверстиями в стенках (рис. 32). Оксид тантала подают периодически автоматическим вибропитателем в полый анод. При таком способе питания исключается механическое загрязнение катодного осадка нерастворившейся пятиокисью тантала. Газы удаляют через бортовой отсос. При температуре электролиза 700-720 °С, непрерывном питании ванны Ta2O5(т.е. при минимальном числе анодных эффектов), катодной плотности тока 30-50 А/дм2 и отношении DaDK = 2+4 прямое извлечение тантала составляет 87-93 %, выход по току 80 %.

Электролиз ведут до заполнения катодным осадком 2/3 полезного объема тигля. По окончании электролиза анод поднимают и электролит вместе с катодным осадком охлаждают. Применяют два способа обработки катодного продукта с целью отделения электролита от частиц танталового порошка: измельчение с воздушной сепарацией и вакуум-термическую очистку.

Вакуум-термический способ, разработанный в СССР, состоит в отделении основной массы солей от тантала выплавкой (вытапливанием) в атмосфере аргона с последующим удалением остатка испарением в вакууме при 900 °С. Выплавленный и сконденсированный электролит возвращают на электролиз.

Порошки содержат примесей, %: О 0,1-0,2; С 0,03-0,2; (Fe+Ni) 0,03-0,1; F 0,01; Si до 0,1. Содержание кислорода примерно в 10 раз ниже, чем в порошках натриегермического восстановления, что объясняется крупными размерами частиц электролитического порошка.

Получение ниобия из оксифторидно-хлоридных электролитов, подобно танталу, не дало положительных разультатов вследствие того, что при разряде на катоде образуются низшие оксиды, загрязняющие металл. Выход по току низкий.

Для ниобия (а также для тантала) перспективны бескислородные электролиты. Пентахлориды ниобия и тантала растворяются в расплавленных хлоридах щелочных металлов с образованием комплексных солей MeNbCl6 и MeTaCl6. При электролитическом разложении этих комплексов на катоде выделяются крупнокристаллические осадки ниобия и тантала, а на графитовом аноде — хлор.

Источник: Зеликман А.Н., Коршунов Б.Г. "Металлургия редких металлов", 1991

Производство тантала и ниобия

Большая Энциклопедия Нефти и Газа

Для получения цинка и кадмия их сульфидные концентраты подвергают окислительному обжигу, а затем проводят карботермию . Наряду с пирометаллургическим цинк и кадмий получают и гидрометаллургическим способом. В этом методе обожженную руду в виде оксидов растворяют в разбавленной серной кислоте, а раствор подвергают катодному восстановлению. [4]

CaS ( АЯ 298 - 478 2 кДж / моль), они не отличаются стойкостью к действию различных химических реагентов. Эти сульфиды окисляются кислородом воздуха, хлором, а также повергаются карботермии с образованием карбидов металлов. [5]

Поэтому, по нашему мнению, следует вернуться на новом научно-техническом уровне к решению проблемы восстановления урана из оксидного сырья ( UsOg или UCb) по кар-ботермической технологии. Учитывая развитие работ по разделению изотопов урана методом AVLIS, речь следует вести и о природном, и о регенерированном уране. С момента прекращения НИОКР по плазменной карботермии урана прошло более 25-и лет; за это время уровень развития плазменной техники и технологии значительно повысился, при этом качественно повысились и уровень программного обеспечения термодинамических расчетов, и качество входной информации. Поэтому проблема карботермического восстановления урана проанализирована ниже в различных аспектах; на основании анализа построены по крайней мере два варианта химико-металлургического производства урана из оксидного сырья. [6]

Поэтому, по нашему мнению, следует вернуться на новом научно-техническом уровне к решению проблемы восстановления урана из оксидного сырья ( UsOg или U02) по кар-ботермической технологии. Учитывая развитие работ по разделению изотопов урана методом AVLIS, речь следует вести и о природном, и о регенерированном уране. С момента прекращения НИОКР по плазменной карботермии урана прошло более 25-и лет; за это время уровень развития плазменной техники и технологии значительно повысился, при этом качественно повысились и уровень программного обеспечения термодинамических расчетов, и качество входной информации. Поэтому проблема карботермического восстановления урана проанализирована ниже в различных аспектах; на основании анализа построены по крайней мере два варианта химико-металлургического производства урана из оксидного сырья. [7]

Пирометаллургические методы основаны на использовании различных восстановителей. В качестве восстановителя в металлургии очень широко применяют углерод ( в виде кокса и других видов угля) или оксид углерода ( II) СО. Процесс восстановления соединений металлов углеродом или оксидом углерода ( II) называют карботермией . [8]

Магний относится к числу распространенных элементов. Встречается в виде силикатов, хлоридов, карбонатов и сульфатов. Получают его либо электролизом хлорида, либо карботермией обожженных магнезита или доломита. [9]

Магний относится к числу распространенных элементов. Встречается в виде силикатов, хлоридов, карбонатов и сульфатов. В основном в производстве металлического магния используют доломит, магнезит MgCO3 и карналлит. Получают его либо электролизом хлорида, либо карботермией из обожженных магнезита или доломита. [10]

Природные соединения и - по лучение магния. Магний относится к числу распространенных элементов. Встречается в виде силикатов, хлоридов, карбонатов и сульфатов. В основном в производстве металлического магния используют доломит, магнезит MgC03 и карналлит. Получают его либо электролизом хлорида, либо карботермией из обожженных магнезита или доломита. [11]

Гидриды щелочно-земельных металлов синтезируют из элементов при нагревании. Подобно гидридам щелочных металлов, они относятся к солеобразным и энергично взаимодействуют с водой. Этот процесс является удобным методом получения водорода. От Са к Ва термическая устойчивость гидридов несколько растет, но при 60СРС все они заметно разлагаются. С халькогенами синтез из элементов дает халькогениды ЭХ. Меньше других растворимы теллуриды. Из сульфидов наименьшей растворимостью обладает CaS. В воде все ЭХ гидролизуются. Степень гидролиза растет от теллуридов к сульфидам. Все пниктогениды Э3П2 разлагаются водой с выделением летучих гидридов пниктогенов и образованием гидрокси-дов. Практически важен СаС2, получаемый карботермией оксида кальция . Как все другие ацетилениды, СаС2 разлагается водой с выделением ацетилена и гидроксида кальция. [12]

В табл. 6.6 характеристики электронно-плазменных печей сравниваются с характеристиками их ближайших аналогов - электроннолучевых печей. Мы видим, что для рафинирования урана, полученного карботермическим восстановлением , более подходит режим электронно-плазменной установки, поскольку она может работать при давлениях, на три порядка превышающих минимальное давление в ЭЛУ. [47]

В табл. 6.6 характеристики электронно-плазменных печей сравниваются с характеристиками их ближайших аналогов электроннолучевых печей. Мы видим, что для рафинирования урана, полученного карботермическим восстановлением , более подходит режим электронно-плазменной установки, поскольку она может работать при давлениях, на три порядка превышающих минимальное давление в ЭЛУ. [49]

Приведенные данные могут свидетельствовать о том, что SiC не является источником загрязнений. Что касается загрязнений, связанных с применением НП BN, то анализ процесса его получения путем карботермического восстановления оксида бора в газовом потоке [30] не позволил установить их прямых источников. В данной ситуации естественным является вывод о том, что источником загрязнений могут служить только газы, адсорбированные либо в процессе синтеза НП, либо при их хранении. [50]

Сравнительно малоактивные неметаллы, которые находятся в природе в окисленном состоянии ( бор, кремний, германий, Р, As, Sb), выделяют в свободном состоянии также действием соответствующих восстановителей. Пниктогены ( кроме азота и фосфора) получают карботермическим восстановлением оксидов Э2О3, а фосфор - карботермическим восстановлением Са3 ( РО4) 2 - Наиболее активные неметаллы - галогены - можно выделить из природных соединений только окислением. Бром и иод можно вытеснить из растворов бромидов и иодидов более энергичным окислителем хлором. Хлор и фтор получают электролизом, причем в случае хлора используют растворы хлоридов, а фтора - только расплавы, поскольку фтор как наиболее энергичный окислитель активно реагирует с водой с выделением ряда побочных продуктов. Во всех этих процессах анод электролизера является самым активным окислителем как непосредственный акцептор электронов. [51]

Кроме того оно должно содержать мало летучих веществ во избежание лишней эрозии в высокоскоростных газовых потоках. Внутри же должна обеспечиваться хорошая адгезия покрытия с подложкой, но без излишнего проникновения покрытия в подложку. Внутренние слои не должны содержать углерод и сохранять монолитность в условиях эксплуатации чтобы предотвратить карботермические восстановления оксидов во внешних слоях. И, наконец, все поверхности раздела должны иметь химическую совместимость друг с другом и хорошую механическую совместимость с поверхностью УУКМ. [52]

Он имеет некоторые преимущества перед вышеописанными способами: исключается воздействие различных нестабильностей и неустойчивостей плазменного потока на технологический процесс; снижается перегрев материала и уменьшаются его потери за счет испарения. Данным способом пользуются главным образом при сварке, наплавке, выплавке чистых металлов и сплавов, а также при плазмохимических процессах, например при карботермическом восстановлении металлов из руд. [53]

Для многих металлов формой, подлежащей восстановлению, является оксид. Поэтому сульфидные руды для перевода в оксидную форму подвергают обжигу. Водородным восстановлением оксидов получают такие металлы, как Mo, W, Re и т.п. Водород - сравнительно мягкий восстановитель. Карботермическое восстановление используют для получения Fe, Co, Ni, Pb, Sn, Cu, Zn, Mn и др. Более энергичным восстановителем является металлический алюминий. Алюминотермия широко используется для получения таких металлов, как Сг, Mn, Fe ( алю-минотермическая сварка), щелочно-земельных металлов. Восстановление оксидов металлов алюминием протекает с большим выделением теплоты, что обусловлено высоким сродством алюминия к кислороду. [54]

Для многих металлов формой, подлежащей восстановлению, является оксид. Поэтому сульфидные руды для перевода в оксидную форму подвергают обжигу. Карботермическое восстановление используют для получения Fe, Pb, Sn, Cu, Zn, Ni, Co, Mn и др. Более энергичным восстановителем является металлический алюминий. Алюмотермия широко используется для получения таких металлов, как Cr, Mn, Fe ( алюмотермическая сварка), щелочно-земельиые металлы. Восстановление оксидов металлов алюминием протекает с большим выделением теплоты, что обусловлено высоким сродством алюминия к кислороду. [55]

Для многих металлов формой, подлежащей восстановлению, является оксид. Поэтому сульфидные руды для перевода в оксидную форму подвергают обжигу. Водородным восстановлением оксидов получают такие металлы, как Mo, W, Re и т.п. Водород - сравнительно мягкий восстановитель. Карботермическое восстановление используют для получения Fe, Co, Ni, Pb, Sn, Cu, Zn, Mn и др. Более энергичным восстановителем является металлический алюминий. Алюминотермия широко используется для получения таких металлов, как Сг, Mn, Fe ( алю-минотермическая сварка), щелочно-земельных металлов. Восстановление оксидов металлов алюминием протекает с большим выделением теплоты, что обусловлено высоким сродством алюминия к кислороду. [56]

Поэтому, по нашему мнению, следует вернуться на новом научно-техническом уровне к решению проблемы восстановления урана из оксидного сырья ( UsOg или U02) по кар-ботермической технологии. Учитывая развитие работ по разделению изотопов урана методом AVLIS, речь следует вести и о природном, и о регенерированном уране. С момента прекращения НИОКР по плазменной карботермии урана прошло более 25-и лет; за это время уровень развития плазменной техники и технологии значительно повысился, при этом качественно повысились и уровень программного обеспечения термодинамических расчетов, и качество входной информации. Поэтому проблема карботермического восстановления урана проанализирована ниже в различных аспектах; на основании анализа построены по крайней мере два варианта химико-металлургического производства урана из оксидного сырья. [57]

Поэтому, по нашему мнению, следует вернуться на новом научно-техническом уровне к решению проблемы восстановления урана из оксидного сырья ( UsOg или UCb) по кар-ботермической технологии. Учитывая развитие работ по разделению изотопов урана методом AVLIS, речь следует вести и о природном, и о регенерированном уране. С момента прекращения НИОКР по плазменной карботермии урана прошло более 25-и лет; за это время уровень развития плазменной техники и технологии значительно повысился, при этом качественно повысились и уровень программного обеспечения термодинамических расчетов, и качество входной информации. Поэтому проблема карботермического восстановления урана проанализирована ниже в различных аспектах; на основании анализа построены по крайней мере два варианта химико-металлургического производства урана из оксидного сырья. [58]

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ Российский патент 2000 года по МПК C01B33/25

Изобретение относится к области цветной металлургии, в частности, к карботермическому методу получения кремния для фотоэлектронной промышленности, в т.ч. для изготовления солнечных батарей.

Известен способ получения высокочистого кремния, связанный с получением кремния, пригодного для фотоэлектронной промышленности, восстановлением расплава кварца карбидом кремния SiC в электродуговой печи (европейский патент N 0177894, класс МКИ C 01 B 33/02). В данном случае восстановление происходит в расплаве, поэтому контакт двух фаз не является точечным. На межфазной границе "расплав диоксида кремния - карбид кремния" происходит интенсивное взаимодействие с образованием свободного кремния, которое может быть описано суммарной реакцией

SiO2(ж) + 2SiC = 3Si(ж) + 2CO (1)

В данном способе восстановителем для SiO2(ж) является карбид кремния; интенсивность протекания реакции резко возрастает при температурах выше 1900 o C.

Однако данный способ получения кремния, кроме необходимости предварительного получения высокочистого SiC, требует высоких температур. Управляемость процесса низка, отсутствует возможность регулирования восстановления по температуре и давлению, что присуще всем электродуговым методам.

Наиболее близким к предлагаемому является способ получения кремния по патенту Японии N 61006112, класс МКИ C 01 B 33/02. Согласно данному способу порошок SiO2 вдувают в нагретую до 1300 o C печь с помощью газа-носителя (аргона, водорода). Углеродсодержащим восстановителем является органическое соединение - газообразный углеводород. Для обеспечения максимально полного контакта между порошком диоксида кремния и газообразным углеводородом процесс науглероживания проводят в кипящем слое. Использование дисперсного порошка диоксида позволяет увеличить активность образующейся шихты для восстановления SiO2. При температуре 1300 o C осажденный во время науглероживания на поверхность кварцевых частиц пироуглерод переходит в карбид кремния. Далее смесь SiO2 - SiC поступает в плазменную плавильную печь, где при более высоких температурах происходит взаимодействие в расплаве между компонентами смеси с образованием расплава металлического кремния.

Недостатками данного способа является то, что со всех сторон покрывающий кварцевые частицы слой пироуглерода или сажи во время науглероживания не образует плотного, хорошо сцепленного с поверхностью диоксида кремния покрытия, что определяет низкий уровень межфазного взаимодействия на границе "SiO2 - углерод". Это происходит потому, что стадии адсорбции углеводородного восстановителя на поверхности кварцевых частиц и его пиролиз с образованием слоя пироуглерода на частицах протекают практически одновременно. При этом углеводород не успевает проникнуть в самые малые поры и трещины порошка диоксида кремния из-за диффузионных затруднений, особенно нарастающих по мере образования слоя пироуглерода или сажи на частицах. Эти факторы не способствуют формированию выгодного для последующего восстановления SiO2 межфазного контакта. Кроме того, обычно используемые в пиролизе углеводороды - алканы, алкены или алкины - газы, неполярная природа которых не приводит к образованию на границе с поверхностью диоксида кремния слоя кокса, имеющего хорошую адгезию к подложке SiO2.

Эта особенность шихты SiC - SiO2 сохраняется и после образования слоя SiC на поверхности кварцевых частиц за счет реакции

3SiO2 + 6C = 2SiC + 4CO + SiO2 (2)

т.к. при карботермическом восстановлении образующийся карбид всегда наследует структуру своего углеродного предшественника. Поэтому шихта промежуточного состава SiC - SiO2 представляет собой рыхлый, осыпающийся брикет и не имеет достаточной технологической прочности.

Задачей предлагаемого способа является улучшение уровня межфазного взаимодействия диоксида кремния и углеродного восстановителя, полученного из органического соединения, которое приводит к повышению технологичности, снижению энергоемкости процесса восстановления SiO2, увеличению выхода готового продукта.

Поставленная задача получения кремния, пригодного в т.ч. для солнечных батарей, решается за счет того, что в способе, включающем карботермическое восстановление диоксида кремния в качестве восстановителя используют жидкую фенольную смолу, при этом процесс карботермического восстановления ведут в три приема: от комнатной температуры до 160 o C при 0,1-0,7 МПа, далее до 800 o C с выдержкой при этой температуре в течение одного часа, до 1700 o C в среде инертного газа в два этапа до 1300 - 1400 o C при 0,01 Па и с 1300 - 1400 o C до 1700 o C при повышающемся давлении от 0,01 Па до 0,1 МПа. В способе используют диоксид кремния с содержанием примесей не более 190 ppm., а углеродосодержащий восстановитель на основе жидких фенольных смол содержит примесей не более 80 ppm.

В настоящее время установлено, что регулирование давления в печи карботермического восстановления способствует снижению температуры процесса восстановления SiO2, увеличивает выход кремния за счет уменьшения потерь газообразного SiO. Однако в силу особенностей шихты карботермических процессов практически невозможно проводить технологические процессы получения кремния в вакуумных печах. Поэтому усиление адгезионного контакта между SiO2 и восстановителем, уровень которого недостаточен в прототипе, формирование прочного, плотного брикета со строго регулируемым соотношением активного дисперсного SiO2 и углерода позволят комплексно повысить технологические характеристики карботермического метода получения кремния, в т.ч. для солнечных батарей. Современные представления о химической активности кокса

фенольных смол (ФС) - стеклоуглерода - противоречивы. Стеклоуглерод считается химически инертным ввиду своей низкой пористости и удельной поверхности, которые обусловлены его до конца неизученной особой глобулярной структурой. Он в значительной степени наследует полимерную структуру ФС и термодинамически нестабилен, что нередко приводит, например, к описанным в литературе необъяснимым катастрофическим разрушениям изделий из него при длительном использовании при температурах выше 1000 o C, особенно в контакте с карбидообразующими металлами, к которым относится и кремний. Исследования показали высокую способность кокса ФС к взаимодействию с частицами кварца. Непосредственно после карбонизации при 800 o C смесей из кварца и ФС на поверхности кварцевых частиц методами сканирующей электронной микроскопии наблюдали очаги аморфного кремния, а характер области контакта между вышеуказанными компонентами смеси указывал на высокое межфазное взаимодействие. Это взаимодействие формируется еще на этапе приготовления смеси, когда жидкая смола благодаря полярной структуре фенола полностью смачивает поверхность кварцевых частиц и проникает благодаря капиллярному эффекту в самые малые поры и трещины дисперсного порошка SiO2, а затем отверждается при температуре около 150 - 160 o C. Последнее явление сопровождается усадкой, которая еще более усиливает межфазное взаимодействие. По мере карбонизации происходит дальнейшая усадка смолы. Сформировавшийся на стадии перемешивания компонентов контакт между каркасом затвердевшей смолы и частицами кварца, как показали эксперименты, не ослабевает, так как ФС характеризуются высоким выходом твердого и прочного кокса, в основном наследующего, кроме структуры, и форму своего полимерного предшественника. Указанные выше причины интенсифицируют восстановление кварца. Полное превращение углерода кокса в SiC происходит уже после отжига карбонизованной смеси при 1300-1400 o C по реакции 2. Это превращение, как установлено комплексным анализом шихты, ведет к изменению состава стеклоуглеродного каркаса и его переходу в основном в каркас SiC, который наследует структуру кокса. Дальнейшая выдержка смеси при температуре 1400-1700 o C при давлении 0,01 - 0,1 МПа приводит к дальнейшему реагированию компонентов и полному исчезновению SiO2 из-за его взаимодействия с карбидным каркасом

SiO2 + 2SiC = 1,5SiO + 0,5CO + 1,5SiC (3)

Увеличение температуры этой стадии приводит к росту скорости протекающих процессов. Дополнительной термодинамической силой взаимодействия являются процессы фазовых переходов в исходном кристаллическом кварце: выше 1300 o α-кварц переходит в α-кристобалит. Этот переход сопровождается заметным увеличением объема. На заключительном этапе взаимодействия происходит улавливание остаточным карбидом кремния летучего SiO и образование металлического кремния

1,5SiO + 1,5SiC = 3Si + 1,5CO (4)

На практике реализация предлагаемого способа осуществляется следующим образом. Берется исходный материал определенной чистоты и выпускаемый промышленно с примесями не более указанных в табл. 1.

В качестве исходного кремнесодержащего сырья использовали крупку природного кварца с размером частиц 1-3 мм Черемшанского месторождения (Россия) с содержанием примесей менее 190 ppm. Порошок кварца получали измельчением кварцевой крупки в планетарной мельнице Fritsch, оснащенной агатовой гарнитурой. Гранулометрический состав порошка контролировали лазерным дифракционным анализатором "Анализетте-22" (Fritsch). Доля порошка кварца с размером частиц от 0,5 до 2,0 мкм составляла около 70%, максимальный размер частиц не превышал 50 мкм.

В качестве углеродного восстановителя применяли кокс спиртового раствора фенолоформальдегидной смолы (ФФС) резольного типа марки "ЛБС-1 (ГОСТ 901-78)". Общее содержание примесных элементов в смоле (железо, алюминий, кальций, титан, бор, фосфор и др. ) не превышало 80 ppm. Чистоту смолы контролировали методом индуктивно- связанной плазмы на приборе "ELAN 6000". Порошок кварца смешивали с 50%-ым раствором фенолформальдегидной смолы в массовом соотношении SiO2/ЛБС-1=1/1,6. Полученную смесь механически перемешивали в течении 15-30 мин до однородного состояния при помощи механической мешалки. Далее для увеличения вязкости смесь предварительно обрабатывали в микроволновой печи SHARP в течение 10-15 мин. Отверждение смеси в автоклаве проводили по режиму, приведенному в табл. 2.

После окончания выдержки при температуре 160 o C следует снижение давления до атмосферного и охлаждение вместе с печью до комнатной температуры в течение 48 ч. Отверждаемую смесь карбонизировали в карбонизаторе в протоке аргона высокой чистоты (ГОСТ 10157-79 с изм. 1) по режиму:

- нагрев от комнатной температуры до 800 o C в течение 1,5 ч,

- выдержка при 800 o C в течение 1 ч,

- охлаждение до комнатной температуры в течение 1,5 ч.

Контроль температуры при карбонизации вели с помощью хромельалюмелевой термопары. Процесс карботермического получения кремния проводили в вакуумной резистивной печи типа СШВ в контейнерах из высокоплотного графита марки МПГ.

Получение кремния осуществлялось в две стадии. На первой стадии из шихты, состоящей из диоксида кремния и углерода, получали шихту, состоящую из диоксида кремния и карбида кремния в стехиометрическом соотношении 1/2. Процесс проводили при давлении 0,01 Па и температуре 1300 o C в течение 10 ч. Вторую стадию проводили при давлении 0,01-0,1 МПа и температуре 1600-1700 o C в течение 0,5-1 ч. В атмосфере аргона высокой чистоты. А нагрев от температуры 1-й стадии до температуры 2-й стадии проводили со скоростью 100 град/мин при непрерывно повышающемся давлении от 0,01 Па до 0,01-0,1 МПа.

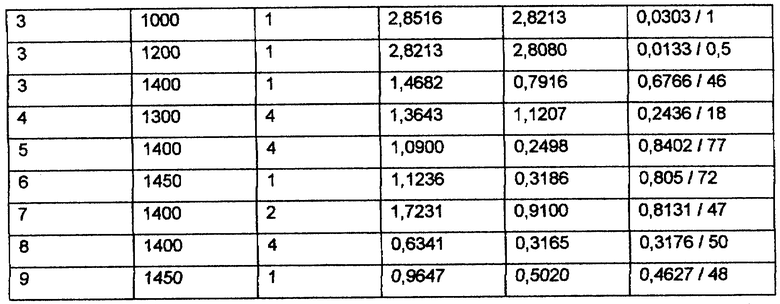

Преимущества предлагаемого способа иллюстрируются данными табл. 3, где приведены сравнительные экспериментальные данные по потере массы смесей "кварц-пироуглерод (сажа)" (обр. 2) и "SiO2 - кокс ФФС" (обр. 1, 3, 4, 5, 6, 7, 8, 9).

Экспериментально показано, что ультрадисперсный (обр. 7, 8, 9) и аморфный SiO2 (обр. 1) в контакте с коксом ФС имеют существенно более низкие значения убыли массы по сравнению с кристаллическим кварцем. Этот факт объясняется отсутствием или резкой заторможенностью фазовых превращений в аморфном и ультрадисперсном SiO2 при указанных температурах. Это приводит к смещению начала взаимодействия компонентов в область более высоких температур. Использование кварца (обр. 3-6), претерпевающего фазовое превращение с увеличением объема во время отжига, снижает температуру начала восстановления и увеличивает его скорость.

Образцы 2 характеризуют поведение при отжиге шихты прототипа. Сравнение их потери массы с потерей массы шихты предлагаемого способа (обр. 1, 3 - 9) в одинаковых температурно-временных условиях указывают на разницу в их значениях примерно на порядок.

Твердый и прочный брикет шихты предлагаемого способа сохраняется при температуре 1400-1700 o C вплоть до появления в системе жидкого кремния, что значительно ниже температур восстановления кварца в электродуговых и плазменных печах.

Похожие патенты RU2160705C2

- Дигонский С.В.

- Дубинин Н.А.

- Ахмеров Р.Р.

- Тен В.В.

- Дигонский С.В.

- Дубинин Н.А.

- Ахмеров Р.Р.

- Тен В.В.

- Нечепуренко Анатолий Сергеевич

- Гарипов Олег Фаритович

- Поженский Сергей Викторович

- Дигонский С.В.

- Дубинин Н.А.

- Тен В.В.

- Тимофеев А.Н.

- Богачев Е.А.

- Габов А.В.

- Абызов А.М.

- Смирнов Е.П.

- Персин М.И.

- Дигонский С.В.

- Дубинин Н.А.

- Ахмеров Р.Р.

- Тен В.В.

- Черняховский Леонид Владимирович

- Тиунов Юрий Анатольевич

- Янчевский Игорь Вадимович

- Тороев Асанбек Абакирович

- Константин Сергеевич

- Дмитрий Константинович

- Иванова Ольга Борисовна

- Кириллов Михаил Анатольевич

- Черевко Алексей Евгеньевич

- Дигонский С.В.

- Дубинин Н.А.

- Кравцов Е.Д.

- Тен В.В.

- Мальцев В.М.

- Гафиятуллина Г.П.

- Уваров Л.А.

- Волков В.Т.

- Жуков Н.И.

- Егоров Н.К.

Иллюстрации к изобретению RU 2 160 705 C2

Реферат патента 2000 года СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ

Изобретение относится к цветной металлургии, в частности, к карботермическому методу получения кремния для фотоэлектронной промышленности, в том числе для изготовления солнечных батарей. Способ включает карботермическое восстановление диоксида кремния органическим восстановителем, в качестве органического восстановителя используют жидкую фенольную смолу, при этом сам процесс получения кремния включает 3 приема термообработки от комнатной температуры до 160°С при 0,1-0,7 МПа, до 800°С с выдержкой в течение 1 ч, до 1700°С в среде инертного газа в два этапа до 1300-1400°С при 0,01 Па и с 1300-1400 до 1700°С при повышающемся давлении с 0,01 Па до 0,1 МПа. При этом диоксид кремния имеет содержание примесей не более 190 ррm, жидкая фенольная смола содержит примесей не более 80 ppm. Техническим результатом способа является улучшение уровня межфазного взаимодействия диоксида кремния и углеродного восстановителя, полученного из органического соединения, которое приводит к повышению технологичности, снижению энергоемкости процесса восстановления SiO2, увеличению выхода готового продукта. 2 з.п. ф-лы, 3 табл.

Формула изобретения RU 2 160 705 C2

1. Способ получения кремния, включающий карботермическое восстановление диоксида кремния, отличающийся тем, что в качестве восстановителя используют жидкую фенольную смолу, при этом процесс карботермического восстановления ведут в три приема: от комнатной температуры до 160 o C при 0,1 - 0,7 МПа, далее до 800 o C с выдержкой при этой температуре в течение 1 ч, до 1700 o C - среде инертного газа в два этапа до 130 - 1400 o C при 0,01 Па и с 1300 - 1400 до 1700 o C при повышающемся давлении от 0,01 Па до 0,1 МПа. 2. Способ по п. 1, отличающийся тем, что используют диоксид кремния с содержанием примесей не более 190 ррm. 3. Способ по п.1, отличающийся тем, что восстановитель содержит примесей не более 80 ppm.

Читайте также: