Керамический инструмент для обработки металла

Обновлено: 04.10.2024

Минералокерамика (или режущая керамика) — инструментальный материал на основе оксида алюминия (Аl2O3) или карбида кремния (SiC), обладающий большими, чем у твердых сплавов, твёрдостью и теплостойкостью, но меньшей ударной вязкостью. Основные преимущества режущей керамики по сравнению с твердыми сплавами заключаются в практически неограниченных сырьевых ресурсах (алюмосиликаты составляют до 50% массы земной коры).

Выпускается четыре основные группы режущей керамики:

Оксидная (белая керамика) на основе Al2O3 (советские марки ЦМ 332, ВО-100) для точения заготовок из ферритных ковких чугунов и незакаленных конструкционных сталей при скоростях резания свыше 250 м/мин;

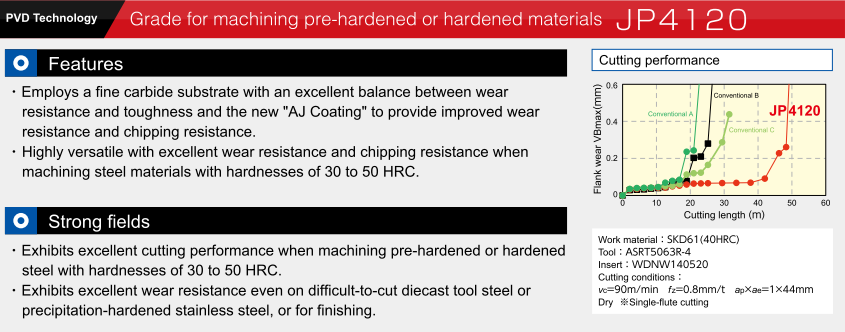

Оксидно-карбидная (черная керамика) на основе композиции Al2O3-TiC (марки В-3, ВОК-60, ВОК-70) для обработки ковких, высокопрочных, отбеленных, модифицированных чугунов, закаленных сталей (до 65 HRC);

Оксидно-нитридная на основе Al2O3-TiN (ОНТ-20 или кортинит) рекомендуется для обработки меди, закаленной стали, отбеленных чугунов, сплавов на основе никеля;

Нитридная керамика на основе Si3N4 (РК-30 или силинит-Р). Для обработки чугунов и отожженных конструкционных и инструментальных сталей. Уступает в скорости резания оксидной керамике при обработке сплавов на основе алюминия и закаленной стали. При обработке серого чугуна силинит уступает нитриду бора.

Преимущества керамических материалов:

HRA 91—93, T=1100—1200°C

Низкие адгезионные свойства

Основной особенностью режущей керамики является отсутствие связующей фазы, что значительно снижает степень ее разупрочнения при нагреве в процессе изнашивания, повышает пластическую прочность, что и предопределяет возможность применения высоких скоростей резания, намного превосходящих скорости резания инструментом из твердого сплава.

Если предельный уровень скоростей резания для твердосплавного инструмента при точении сталей с тонкими срезами и малыми критериями затупления составляет 500—600 м/мин, то для инструмента, оснащенного режущей керамикой, этот уровень увеличивается до 900—1000 м/мин.

С другой стороны, керамические материалы хрупкие, имеют низкую изгибную прочность (σизг=350—400 МПа; у РК-30 до 800) и невысокую ударную вязкость.

Особенность оксидной керамики — относительно высокая чувствительность к резким температурным колебаниям (тепловым ударам), то есть высокий коэффициент температурного расширения. Поэтому охлаждение при резании керамикой обычно не применяют. Исключение составляет керамика оксидно-карбидной группы, но для инструмента из таких материалов необходимо обеспечить обильную и непрерывную подачу СОЖ.

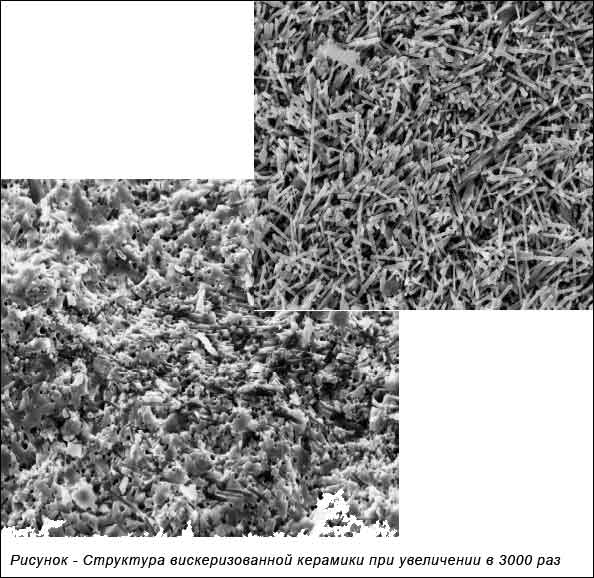

Также существует оксидная керамика армированная кристаллами карбида кремния SiC, так называемая «вискеризованная» керамика (от английского названия кристаллов карбида кремния – whiskers) обладающая гораздо большей прочностью по сравнению с другими типами керамики. Вискеризованная керамика представляет собой композиционный материал, в котором оксид алюминия Al2O3 это основа, а SiC наполнитель. Армированная керамика в основном применяется для черновой обработки жаропрочных сплавов.

Режущая керамика обеспечивает скорости резания порядка 900—1000 м/мин.

Производством режущей керамики занимается ряд ведущих инструментальных фирм мира, но наилучшие результаты, как правило у специализированных компаний, таких как — NTK (Япония) и GreenLeaf (США).

Подробнее ознакомиться с каталогом GreenLeaf можно здесь .

Подробнее ознакомиться с каталогом NTK можно здесь .

Видеоматериалы, связанные с обработкой и применением режущей керамики от компании NTK, можно посмотреть здесь

Практические рекомендации по применению режущей керамики, особенно раздела касающегося обработки жаропрочных сплавов можно посмотреть в презентации компании GreenLeaf здесь . В презентации подробно освещены стратегии обработки инструментом из режущей керамики, которые могут быть полезными для специалистов технологов, инструментальщиков и программистов станков с ЧПУ.

Керамический инструмент для обработки металла

PCD (polycrystalline diamond) - поликристаллический алмаз, большая часть режущих инструментов, пластин выполнена из него

MCD (monocrystalline diamond) - монокристаллический алмаз, обеспечивает наилучшие режущие характеристики при чистовой обработке

CVD diamond (CVD thick film diamond) - пленочный алмаз, изготовлен методом дугового плазменного химического осаждения из паровой фазы.

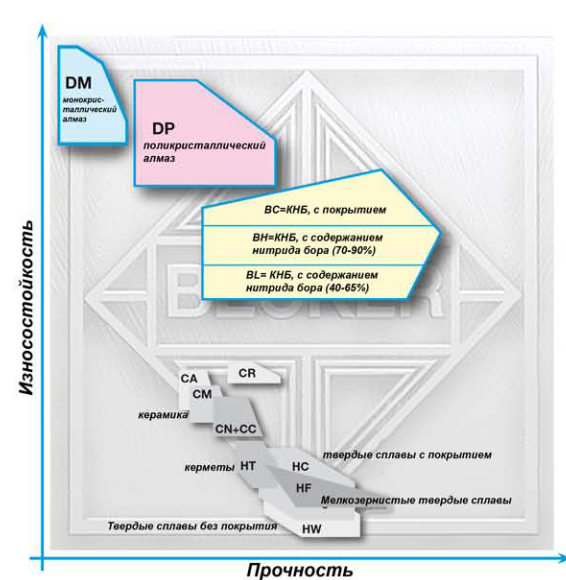

Сeramic - керамика (общее понятие, в котором заключены совершенно различные сорта керамики с весьма различными свойствами)

Сermet - металлокерамика — это чистовой режущий материал для скоростной обработки (в основном сталей)

Монокристаллический алмаз является самым твердым материалом на сегодня. Внутренняя кристаллическая структура позволяет добиваться идеальной острой режущей кромки без поверхностных дефектов. Инструмент из этого материала обладает высочайшей размерной стойкостью, превосходным качеством режущей кромки, отличной теплопроводностью, но обладает повышенной хрупкостью. Рекомендован для чистовой (финишной) обработки цветных материалов и неметаллических материалов не содержащих абразивных частиц, включений или кремния. Рабочая рекомендуемая температура до 650 градусов.

Поликристаллический алмаз (PCD) — это композиционный материал на основе частиц алмаза, спечённых с использованием металлического связующего вещества. Алмаз является самым твёрдым и, следовательно, самым износостойким из всех материалов. Как инструментальный материал он обладает хорошей износостойкостью, но недостаточной химической стабильностью при высоких температурах и легко растворяется в железе.

Поликристаллический алмаз дает более высокий уровень прочности режущей кромки, его структура и размер "зерна" весьма разнообразна (от мелкой до крупной), что позволяет изготавливать инструменты с различными режущими и прочностными свойствами. Инструмент из такого материала способен вести обработку материалов с абразивными включениями от 2-70%, сохраняя при этом стойкость режущей кромки.

Применение инструментов с PCD ограничивается обработкой цветных металлов, таких как алюминиевые сплавы с высоким содержанием кремния, композиционных материалов с металлической матрицей (MMC) и пластиков, армированных углеродным волокном (CFRP). PCD может также применяться для финишной обработки титана, но только в сочетании с СОЖ.

Поликристаллический CVD-алмаз изготовлен методом дугового плазменного химического осаждения из паровой фазы (CVD). Они могут быть превращены в заготовки инструментов для правки, заготовки для волочения проволоки, лазерные окна, купола и термопокрытия и т.д. в механической, термической и оптической промышленности. E-Grind CVD обеспечивает длительный срок службы и высокую эффективность работы.

Для правки инструмента — CVD алмаз можно использовать для правки в процессе шлифования. Подходит для одноточечного, многоточечного, лопастного, поворотного, роликового и т. д. Он обладает превосходными тепловыми характеристиками и очень устойчив к износу.

CVD алмаз для применения режущего инструмента — CVD алмаз может быть использован при механической обработке цветных материалов, таких как керамика, алюминий с высоким содержанием кремния, абразивные композиты, графит и т. д. Обладая высокой теплопроводностью, низким коэффициентом трения, высокими противоизносными свойствами, он обеспечивает превосходную производительность при резке применение инструмента.

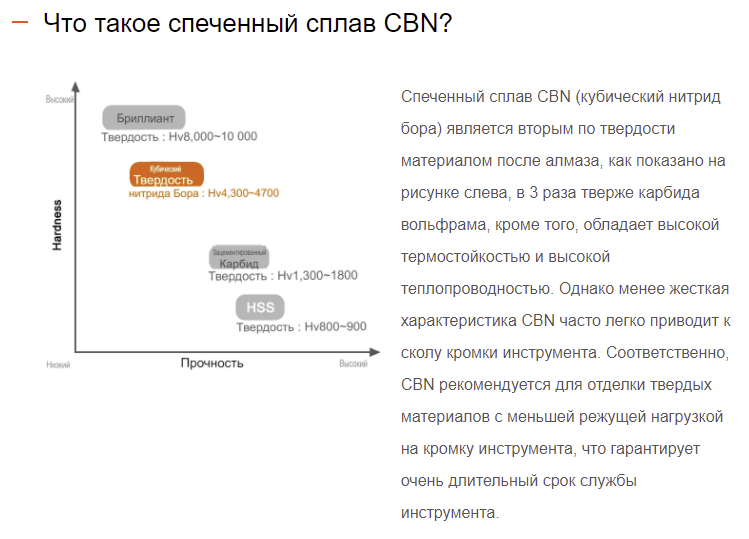

Поликристаллический кубический нитрид бора является вторым по твердости материалом после алмаза, имеет рабочую температуру до 1250 градусов. Высокая прочность и износостойкость материала позволяет применять его при обработке закаленных материалов, труднообрабатываемых материалов, чугунов (в частности высокопрочных), спеченных порошковых материалов и т.д. Материал производится с разным содержанием кубического нитрида бора, связующих материалов, размером зерна что позволяет получать различные характеристики и свойства инструментов под конкретные материалы и виды обработки.

Современные сплавы с CBN представляют собой керамические композиционные материалы с содержанием CBN 40–65%. Керамическое связующее вещество увеличивает износостойкость CBN, который в его отсутствие склонен к химическому износу. Другая группа сплавов — это сплавы с высоким содержанием CBN: от 85% почти до 100%. Эти сплавы могут содержать металлическое связующее вещество для улучшения прочности.

Оксидная керамика имеет в качестве основы оксид алюминия (Al2O3) с добавлением циркония (ZrO2) для предотвращения образования трещин. В результате соединения этих элементов образуется материал с высокой химической стабильностью, но недостаточной термостойкостью.

Смешанная керамика, армированая частицами карбидов или карбонитридов титана (TiC, Ti(C,N)). Это способствует улучшению прочности и теплопроводности.

Керамика, армированная нитевидными кристаллами , содержит нитевидные кристаллы карбида кремния (SiCw), что значительно улучшает прочность и позволяет работать с СОЖ. Керамика, армированная нитевидными кристаллами, идеально подходит для обработки сплавов на основе никеля.

Керамика на основе нитрида кремния (Si3N4) представляет другую группу керамических материалов. Удлинённые кристаллы образуют самоармирующийся материал высокой прочности. Сплавы на основе нитрида кремния хорошо подходят для обработки серого чугуна, но отличаются недостаточной химической стабильностью, что ограничивает их применение для обработки других материалов.

Сиалоновая керамика (SiAlON) сочетает в себе прочность самоармирующейся структуры из нитрида кремния и улучшенную химическую стабильность. Она идеально подходит для обработки жаропрочных сплавов (HRSA). Некоторые виды допускают как обработку с СОЖ так и без нее.

Сплавы из керамики применяются в широком диапазоне операций, но чаще всего для точения на высоких скоростях, а также фрезерования и обработки канавок. Специфические свойства каждого сплава обеспечивают высокую производительность при условии правильного применения. Для достижения успеха важно знать, когда и как применяется тот или иной вид керамики. Основные ограничения по применению керамики связаны с недостаточной стойкостью к термическим ударам и образованию трещин.

Обработка керамическим инструментом закаленных сталей наиболее успешно ведется при твердости материала выше 55-60HRC, без применения СОЖ с факелом в области до оранжевого (темно-оранжевого) цвета.

Кермет — это твёрдый сплав, содержащий частицы высокой твёрдости на основе титана. Первоначально керметы состояли из карбидов титана (TiC) и никелевого связующего вещества. Современные керметы уже не содержат никеля, а имеют сложную структуру, включающую частицы карбонитрида титана Ti(C,N), второй твёрдой фазы (Ti,Nb,W) (C,N) и богатого вольфрамом кобальтового связующего вещества. Керметы используются для обработки материалов, склонных к налипанию и, как следствие, образованию наростов. Эффект самозатачивания позволяет поддерживать силы резания на низком уровне даже при длительном резании. При чистовой обработке это способствует улучшению стойкости инструмента и обеспечению необходимой точности, а также получению блестящих поверхностей. Рекомендован для чистовой обработки нержавеющих сталей, чугуна с шаровидным графитом, низкоуглеродистых сталей и ферритных сталей. Кроме этого, керметы могут использоваться в случае возникновения проблем с обработкой любых чёрных металлов.

Переходя непосредственно к инструменту, есть смысл его разделить на группы, поскольку одних специалистов будет в большей степени интересовать, к примеру, токарный инструмент, других фрезерный. или сверла и т.д. Многие инструменты различных производителей были опробованы в производственных условиях (так сказать на практике, и зачастую в условиях далеких от идеальных), поэтому многие дальнейшие рекомендации основаны на полученном опыте и возможно будут отличаться от мнения многих читающих данную статью специалистов.

Среди токарных пластин из PCD хотелось бы выделить пластины таких производителей как Becker, Sumitomo , Weiss, Meyco - инструмент показывает превосходные режущие свойства даже в самых неблагоприятных условиях. Алмазные пластины таких производителей, например, как Sandvik , Kennametal — тоже хороший инструмент при правильном выборе, но зачастую оказывается более критичным к различным условиям в процессе обработки. Отдельно есть смысл сказать про инструмент MCD производства Becker, Weiss, Horn - тоже очень достойный инструмент.

Довольно много производителей пластин с алмазными вставками среди недорогих бредов, очень много предложений из Индии, Китая, Кореи - инструментом конечно работать можно, но ожидать его высокой стойкости, производительности (и качества обработки) особенно не стоит, хотя для небольших производств возможно его применение в некоторых случаях оправдывается.

Среди токарных пластин из CBN первенство хотелось бы отдать Becker и Sumitomo - довольно стабильный инструмент высокого качества, работающий во многих неблагоприятных условиях, далее можно сказать про пластины Sandvik , Seco, Mitsubishi , Kennametal , Walter , Toshiba Tungaloy, а так же пластины отечественного производства компаний Микробор и Вириал - конкурентоспособный инструмент.

Наибольший интерес вызывают пластины фирм NTK , Ce ramTec, GreenLeaf. Но есть особые случаи и материалы, где зачастую хочется выделить очень удачные материалы иных производителей.

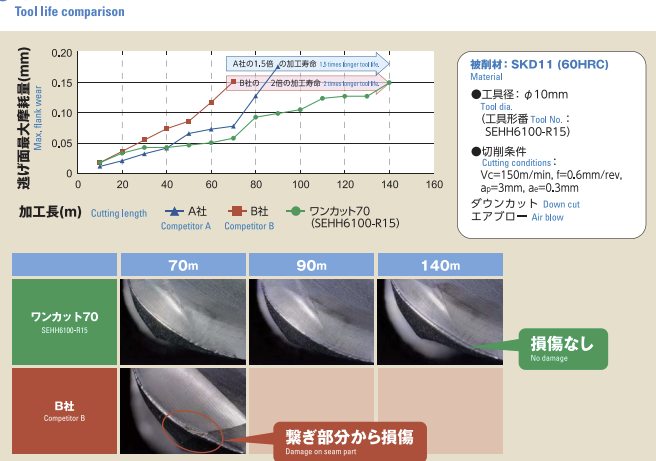

В частности при обработке каленых материалов - керамика Tungaloy, NTK показывает весьма хорошие результаты даже при небольшой динамической нагрузке. Очень хорошие результаты при обработке жаропрочных материалов показывают керамические пластины NTK , Kennametal . В обработке чугунов и закален ных материалов весьма интересен Корейский производитель SsangYong .

Говоря про пластины токарные из кермета хочется выделить пласт ины Kyocera , Kennametal , Mitsubishi , Sumitomo - при правильном выборе и назначенных режимах резания, очень стабильные и живучие пластины, позволяющие получать высокое качество обработанных поверхностей деталей.

При обработке цветных материалов хочется выделить такого производителя алмазных инструментов как DIXI, NS-Tool.

При обработке закаленных материалов мелкоразмерными фрезами из CBN хочется выделить таких производителей к ак Hitachi , Nachi, NS-Tool, Mitsubishi , Sumitomo , OSG , YG-1.

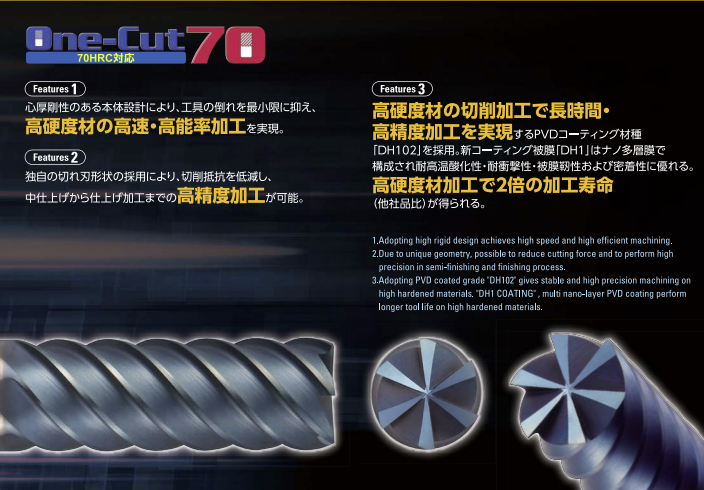

При обработке жаропрочных материалов монолитными керамическими концевыми фрезами хочется выделить инструмент NTK , Kennametal , Ingersoll.

Выделим отдельно производителей как стандартного алмазного инструмента, так и в большей степени специального инструмента из алмаза и кубического нитрида бора:

Очень известный Швейцарский бренд, производитель алмазного инструмента монокристаллов MCD, CVD, PCD и инструмента из кубического нитрида бора CBN . Очень большой ассортимент (сменные пластины, резцы, фрезы, напайной инструмент, спец.инструмент, наконечники для измерения твердости, инструмент для правки шлиф.кругов, пасты, круги и т.д.)

Инструмент на основе режущей керамики

- иногда встречается в литературе еще один диапазон 65-70 HRC и до 90 HRA (это область применения PCBN инструментов)

Нас в большей степени будут интересовать первые три диапазона твердости закаленной стали. Кстати еще нужно оговорится, что и хим.состав закаленных сталей, тоже оказывает существенное влияние на обрабатываемость (но этот материал уже выходит за рамки данной статьи). Так же важно понимать вид термообработки и глубину закаленного слоя - либо это сквозная закалка стали, либо это варианты ХТО (цементация, нитроцементация, азотирование).

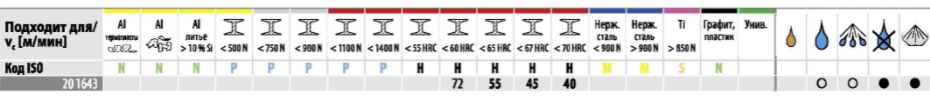

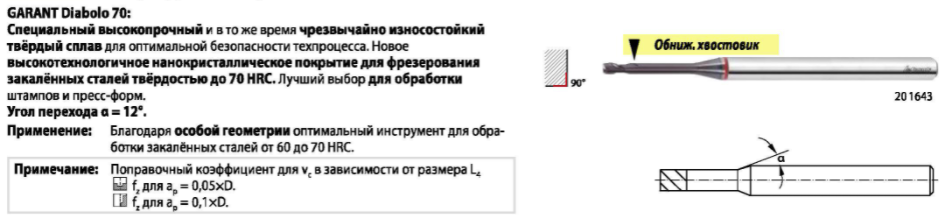

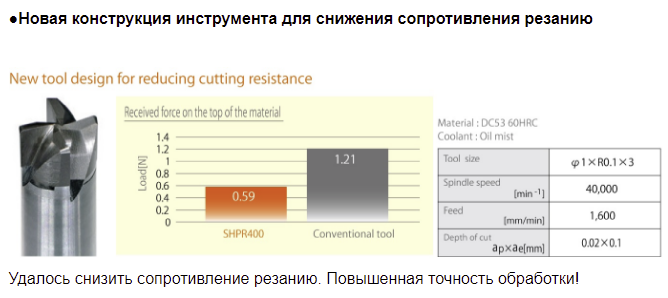

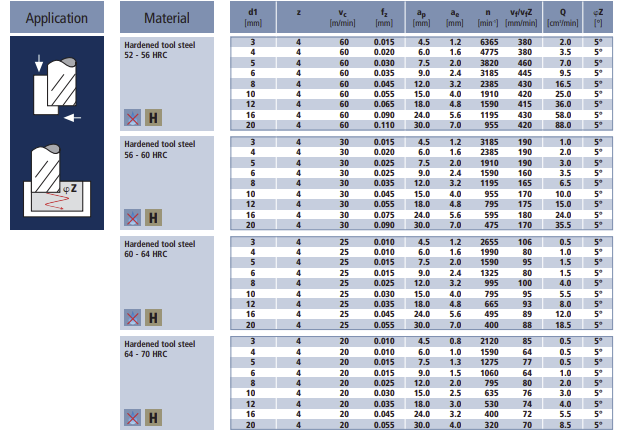

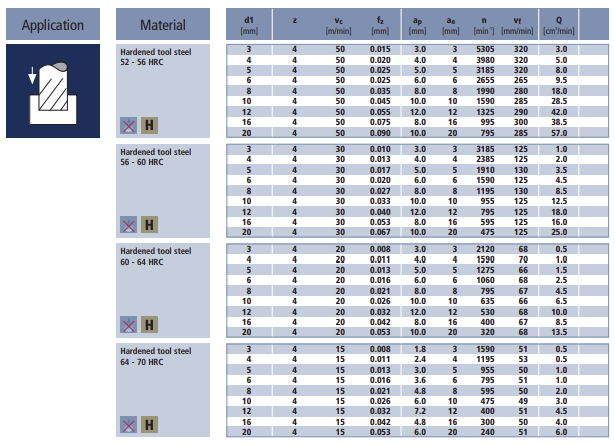

А дело в том, что незначительное увеличение твердости по шкале HRC вызывает значительное увеличение нагрузки на режущую кромку инструмента. И это важно, в выборе геометрии режущей части инструмента. Ниже, для наглядности, представлена информация с сайта Hoffmann Group.

Уильям Дж. Ховард-младший, менеджер по продукции для вертикальных обрабатывающих центров Makino, написал книгу по твердому фрезерованию - «Решения для высокоскоростного твердого фрезерования» от Hanser Gardner Publications.

Если в цехе есть действительно высокопроизводительный станок с более производительным инструментом, и при отсутствии рекомендаций экспертов, предлагающих более конкретные параметры, диапазоны и уравнения, представленные ниже рекомендации, должны дать хорошую отправную точку для применения твердого фрезерование более эффективно.

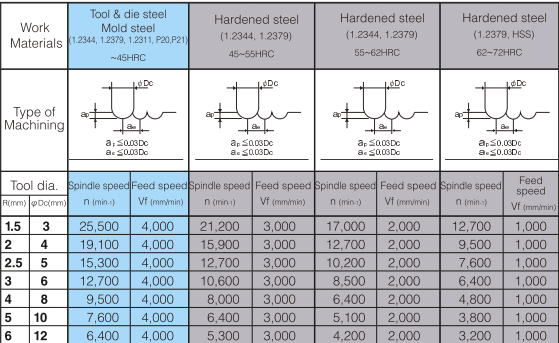

Использование концевой фрезы с шаровой головкой для твердого фрезерования сложных поверхностей штампа и пресс-формы только делает потребность в высокой скорости более вероятной. Когда шарообразный инструмент режет на небольшой осевой глубине резания, инструмент не режет на весь свой диаметр.

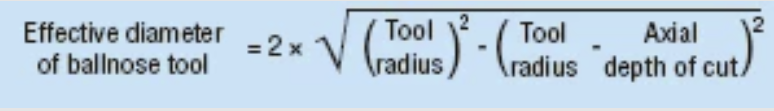

Чтобы определить значение частоты вращения, необходимое для достижения необходимого значения sfm с таким инструментом, используйте эффективный диаметр инструмента, который рассчитывается по формуле на рисунке

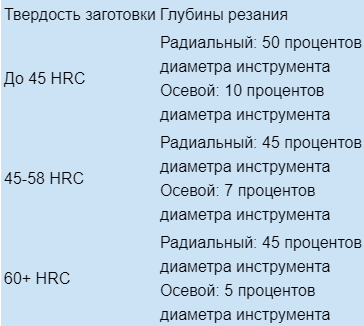

Нагрузка на кромку или скорость подачи в мм на зуб можно приблизительно определить как функцию от фактического диаметра инструмента. В качестве отправной точки для подачи жесткого фрезерования используйте следующие диапазоны:

Глубина резания зависит от твердости материала - до определенной степени. Более важным фактором, влияющим на ступенчатость (или радиальную глубину резания), может быть желаемая чистота поверхности детали. Это максимальная глубина резания, которая должна использоваться при твердом фрезеровании.

Эти максимальные значения продлевают срок службы инструмента. Однако, когда целью твердого фрезерования является также гладкость поверхности, может потребоваться еще меньшая радиальная глубина.

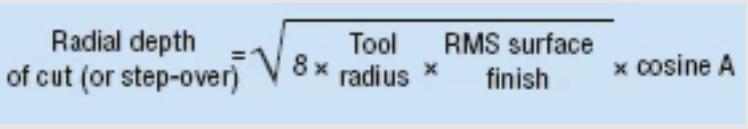

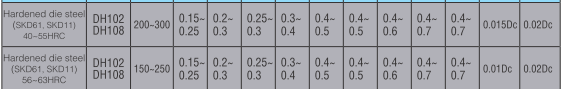

Само требование к чистоте поверхности может быть использовано для расчета этого более легкого перехода. Это потому, что значение шероховатости поверхности является показателем высоты неровностей между проходами, а высота неровностей между соседними проходами может быть математически определена по радиусу шара.

Формула, связывающая радиальную глубину резания с чистотой поверхности с помощью сферического инструмента, показана на рисунке. Термин косинус отражает возможность обработки углов уклона или конических или наклонных поверхностей. «А» - это средний угол зацепления между инструментом и наклонной поверхностью.

Скорость подачи также влияет на качество поверхности. Проход каждой режущей кромки по мере продвижения инструмента создает собственный «острие». Следовательно, если целью является гладкая поверхность, то то же значение, вычисленное как предел радиальной глубины, также должно применяться в качестве верхнего предела скорости подачи инструмента в мм на зуб.

Ключом к стойкости инструмента и качеству обработки при фрезеровании, и особенно высокоскоростном фрезеровании закаленной стали, является поддержание постоянной стружкодробной нагрузки на режущие кромки фрезерного инструмента.

Нагрузка на кромку широко варьируется; если нагрузка слишком мала или слишком велика, инструмент либо изнашивается слишком быстро, либо выкрашивается, либо ломается. Многочисленные проходы с высокой скоростью и подачей с небольшой глубиной резания - лучший способ обеспечить качество продукции.

Одна и таже фреза при одинаковых . станок, деталь, оснастка, скорость резания. но работая по разным составленным управляющим ЧПУ программам дает различную стойкость.

В первом случае это были обычные проходы фрезой (по сути строчками), при этом стойкость инструмента составила в пределах 20-25 минут рабочего времени.

Во втором случае это была изменена программа, с траекторией движения инструмента обеспечивающий плавный вход по дуге в заготовку, постоянство припуска (нагрузки) на режущей кромке, сглаживание траектории движения и отсутствие выводов инструмента из материала до конца обработки. при этом стойкость инструмента составила более часа рабочего времени.

Одна и таже фреза при одинаковых. станок, деталь, режимы. но зажатая в различной шпиндельной оснастке (применялась стратегия скоростной обработки)

В первом случае это была термооправка, и на фрезе, довольно быстро, появлялись микросколы на кромке и требовалась коррекция по скорости резания (хотя казалось бы, термооправка, хорошая жесткость закрепления). Во втором случае это был цанговый патрон ER типа повышенной точности, при этом фреза работала даже спокойнее, чем в первом случае, при умеренных режимах.

И в третьем случае, это был гидропластовый патрон, его применение позволило даже увеличить скорости резания (а следовательно и производительность), улучшило не только стойкость инструмента, но и чистоту обработанной поверхности.

Обработка с применением ВСО стратегии накладывает свои требования и на инструмент, и на оборудование, и на управляющие программы

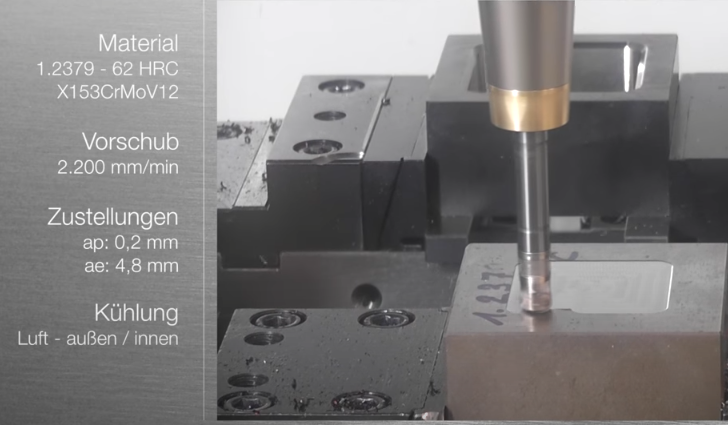

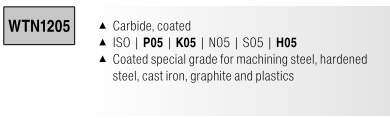

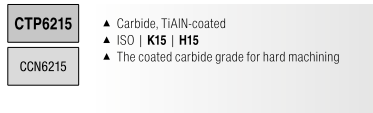

И это тоже отчасти верное утверждение в определенных случаях . Если Вы работаете на невысоких режимах при хорошей СПИД , и температура в зоне резания не высока, и при этом в обработке материал по твердости близкий к 60 HRC, то зачастую пластины с многослойным СVD покрытием, в составе которого есть толстый слой типа Al2O3 и ультрамелкозернистой основой дадут вполне хороший результат. Для материалов 40-55 HRC предпочтительна более острая кромка инструмента и PVD покрытие.

Применение скоростной стратегии обработки инструментом с универсальным покрытием малоэффективна, т.к. температура в зоне резания может быть близка или даже выше 600-800 градусов, и стойкость подобного покрытия (и самого инструмента) будет крайне не высокой.

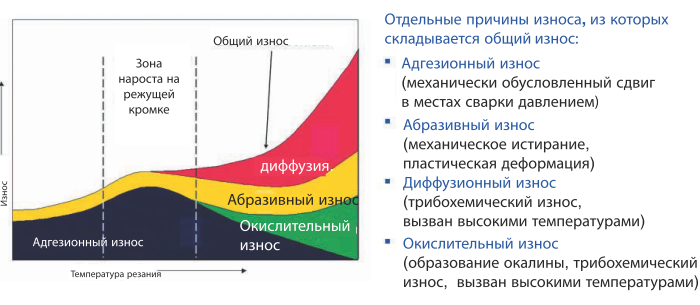

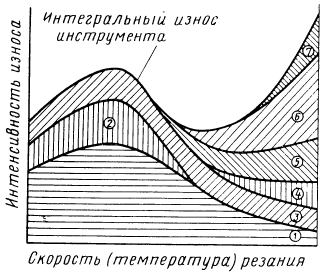

Для понимания сути проблемы хорошо бы иметь наглядность, какой тип износа преобладает с повышением температуры в зоне резания.

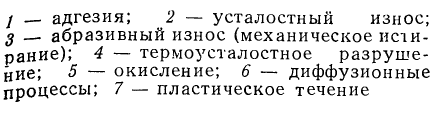

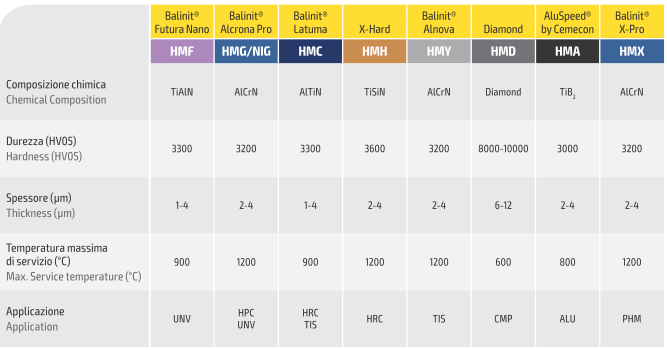

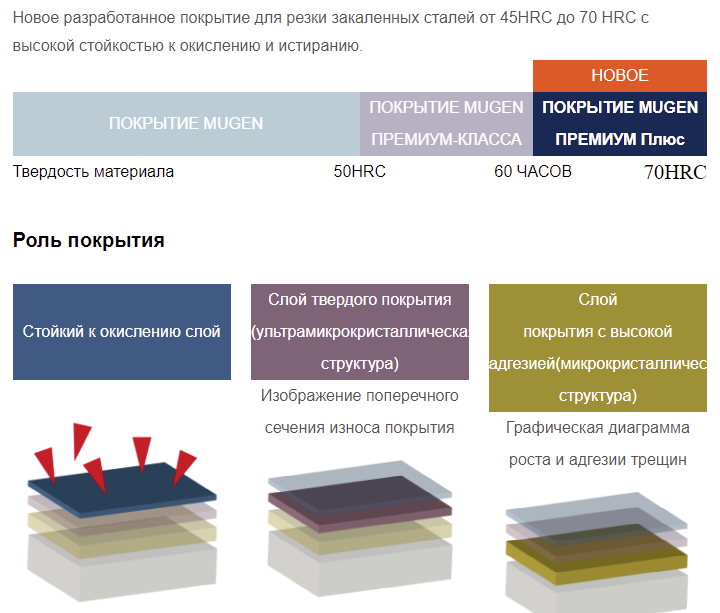

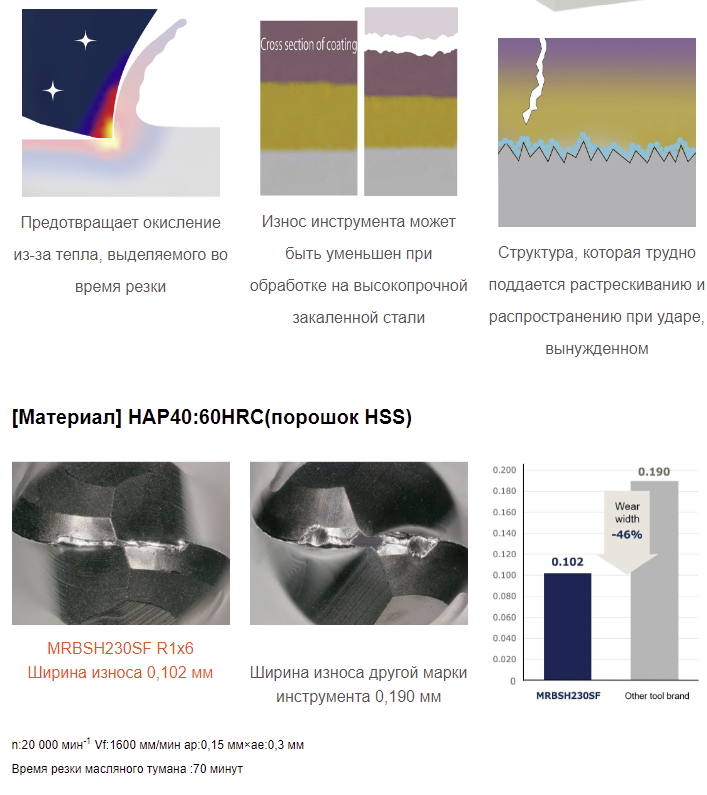

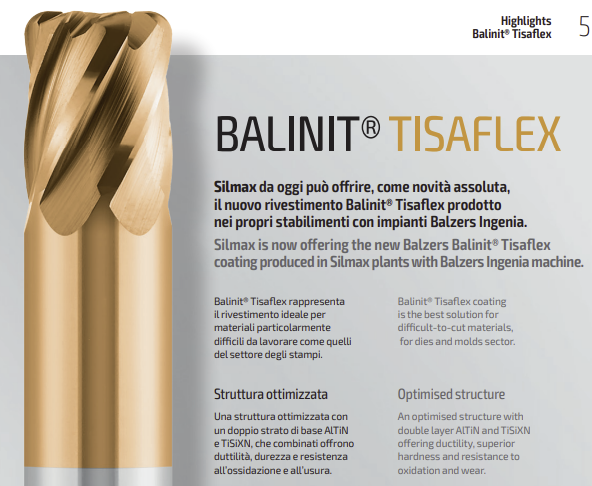

Различные виды покрытий имеют не только разный хим.состав, толщину, коэф.трения и т.д., но разную износостойкость при определенной температуре резания. При этом для обработки закаленных сталей покрытие должно не только хорошо работать на износ при высокой температуре, но и воспринимать знакопеременные нагрузки, перепады температур и иметь малую склонность к диффузии.

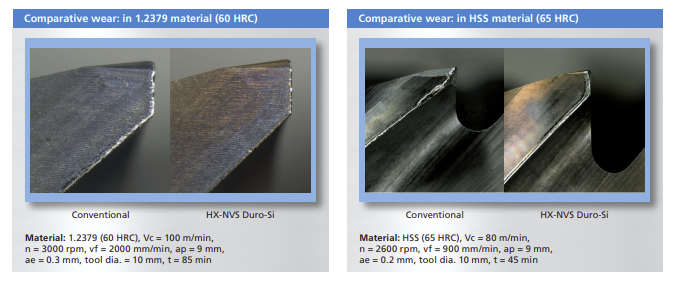

Чисто для примера типы покрытий из каталогов Silmax (Италия) и HGT (Тайвань) для монолитного инструмента.

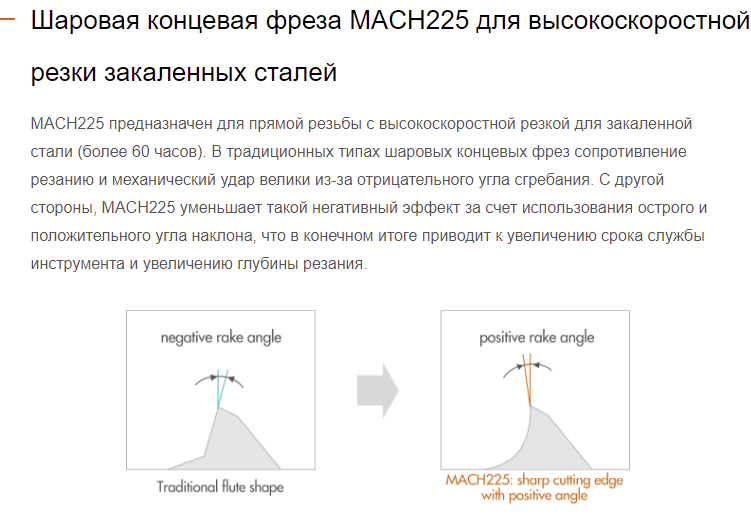

Назревает вопрос: "А какой и чей инструмент тогда целесообразно применять для фрезерования закаленных материалов?"

Вот тут советы раздавать сложно, не хочется плохо говорить о любых производителях инструмента, но выделить более интересных видимо стоит.

Фрезерные тв.сплавные пластины производителя тоже хорошо справляются с материалами твердости выше 60HRC+

Производителей осевого монолитного инструмента для фрезерования закаленных сталей довольно много, можно применять даже фрезы китайского фабричного или тайваньского производств. Но вот когда речь заходит о высокой производительности процесса, высокой технологической повторяемости, то многие такие дешевые инструменты становятся не целесообразны.

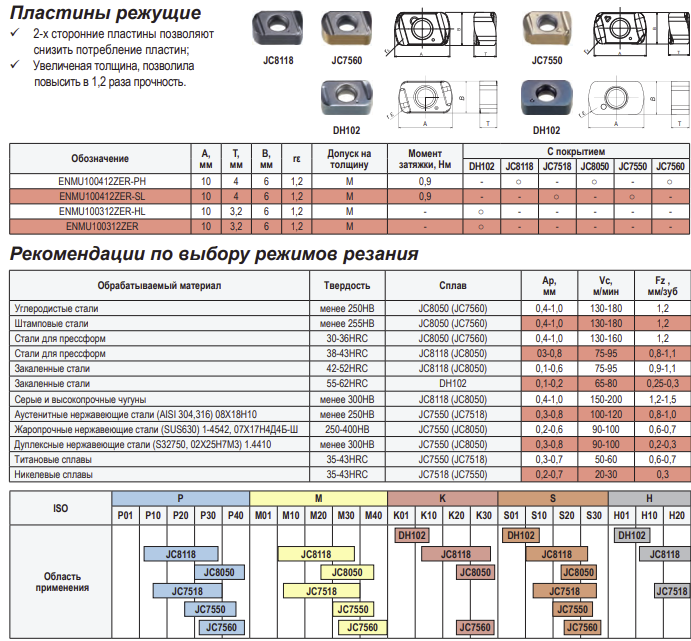

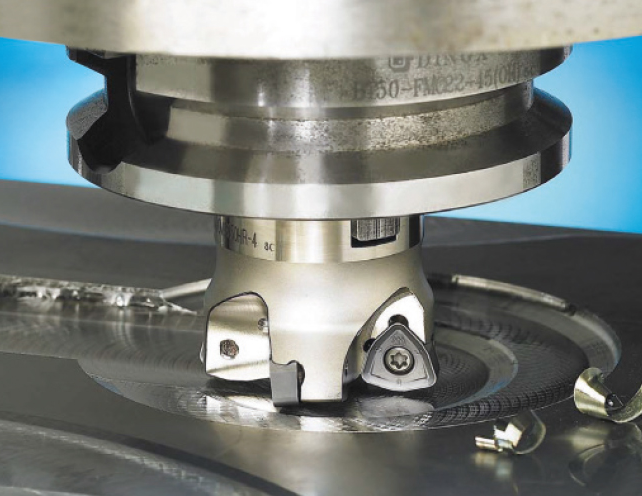

Говоря про корпусные фрезы со сменными тв.сплавными пластинами, нужно отметить, что не все фрезы и формы и геометрии пластин подходят для обработки закаленных сталей. Наибольшей популярностью пользуются круглые пластины и пластины для фрез для больших подач. Но при этом для обработки закаленных материалов такие пластины имеют соответствующую геометрию режущей кромки, сплав и износостойкое покрытие.

Но как бы не совершенствовались тв.сплавные инструменты, какие бы покрытия не применялись. но применение инструментов из PCBN и керамики, на материалах с твердостью выше 60 HRC наиболее целесообразно с точки зрения повышения производительности обработки (но при этом дополнительно накладываются требования более высокой жесткости СПИД), а на материалах с твердостью выше 63-65 HRC керамика и PCBN являются единственным возможным решением данной проблемы.

Из-за высокого уровня энергии, необходимого для создания стружки в закаленной стали, и абразивного действия заготовки, нужен инструмент из ультрамелкозернистой тв.сплавной заготовки с минимальным содержанием кобальта, чтобы выдерживать высокие нагрузки и температуры, наблюдаемые при сухой обработке.

Карбиды с покрытием обеспечивают хороший компромисс между термостойкостью и износостойкостью, а также между прочностью и вязкостью. Керамика и PCBN определенно обладают хорошими тепловыми и износостойкими свойствами, но они более хрупкие, когда дело касается ударов и неблагоприятных условий резания.

Керамика плохо себя чувствует в ситуациях, когда возникает вибрация (чрезмерный вылет инструмента и менее жесткие шпиндели или приспособления). Повреждения инструмента из керамики обычно носит механический характер. Даже при нормальных условиях фрезерования керамический инструмент изгибается при входе в резание и выходе из него.Этот изгиб вызывает скалывание режущей кромки на микроскопическом уровне. То, что выглядит как износ по задней поверхности, на самом деле является микросколом, вызванным прогибом и усилиями, действующими на инструмент. По мере распространения микросколов инструмент в конечном итоге выходит из строя.

Однако, несмотря на это, керамика широко применяется для фрезерования закаленных сталей, чугуна и жаропрочных сплавов. Это связано с тем, что кобальтовая связка карбида начинает размягчаться при температуре около 800 ° С, в то время как керамика может эффективно работать при температурах примерно до 2000 ° С. «Керамика и PCBN появляются там, где карбид исчезает», чем выше твердость, тем больше тепло, выделяемое во время обработки.

Поскольку керамика более безразлична к нагреву, скорость резки может быть намного выше. Во многих случаях твердость карбидов позволяет увеличить нагрузку на зуб, но значительное увеличение скорости с применением керамических инструментов, обеспечивает более высокую производительность. Все сводится к экономике.

Керамическими могут быть не только пластины для фрез, но сами монолитные фрезы (при этом они обеспечивают стойкость по времени соразмерную с тв.сплавными фрезами, но ведут обработку на скорости в 10-15 раз выше, чем тв.сплавные фрезы). Повышение температуры в зоне резания позволяет вести скоростную обработку при меньших силах резания.

Читайте также: