Керамическое нанесение на металл

Обновлено: 21.09.2024

В данной статье разберем, что представляет собой керамическое покрытие, его назначение, область применения и методы нанесения.

Керамическое покрытие предназначено для защиты металлических поверхностей от коррозии, износа, механических и термических нагрузок. Данный вид обработки используется в автомобилестроении, атомной энергетике, медицине, аэрокосмической отрасли, для тюнинга автомобильной и мототехники.

Виды покрытий

Выделяют следующие виды покрытий:

Керамические покрытия относятся к жаро- и износостойким. Они также подходят для антикоррозионной обработки металлических поверхностей.

Материалы, используемые для создания керамического слоя, обладают высокой температурой плавления и низким коэффициентом теплопроводности. Помимо этого, они не разрушаются под воздействием смазочных материалов, топлива и химикатов, защищают от износа и коррозии, выдерживают воздействие высоких и очень высоких нагрузок.

Покрытия изготавливаются на основе неорганических и органических связующих с добавлением твердых смазочных веществ: фторидов бария и кальция, нитрида бора, дисульфида вольфрама, дисульфида молибдена, политетрафторэтилена, поляризованного графита.

АСТП образуют на поверхностях полимерный слой, который представляет собой связующую смолу, в которой равномерно распределены частицы твердых смазочных веществ. Они заполняют микронеровности поверхностей, увеличивая их несущую способность и опорную площадь.

Покрытия обладают малым сопротивлением сдвигу и высоким сопротивлением сжатию, благодаря чему коэффициент их сухого трения составляет всего несколько сотых при контактных давлениях, соответствующих пределу текучести материала основы.

Такие составы работают в условиях радиации и вакуума, устойчивы к воздействию агрессивных химикатов, имеют высокие противозадирные свойства, а их несущая способность может составлять до 2500 МПа. После высыхания покрытия представляют собой сухой и скользкий смазочный слой, благодаря чему покрытия можно использовать для обслуживания узлов, эксплуатируемых в запыленной среде. Диапазон рабочих температур этих материалов составляет от -200 °C до +560 °C.

Нанесение покрытий осуществляется традиционными методами окрашивания. Поэтому внедрение технологии твердых смазок MODENGY не потребует существенных затрат на приобретение нового оборудования.

Зачем нужно керамическое покрытие?

Керамические покрытия впервые были использованы в аэрокосмической промышленности. Их применяли в газотурбинных двигателях для обработки лопаток турбин. Эти элементы работают в условиях высокого эрозионного и коррозионного износа, а также при постоянных перепадах температуры. Лопатки также должны выдерживать термонагрузки, возникающие при сгорании топлива.

КПД двигателя зависит от температуры в камере сгорания: чем она выше, тем больше коэффициент полезного действия агрегата. Поэтому производители для увеличения мощности и КПД силовых агрегатов повышали температуру газа, а для производства некоторых деталей двигателей использовали высокотехнологичные сплавы и покрытия.

Лопатки производятся из специальных сплавов на основе большого количества легирующих добавок. Такие изделия могут работать в тяжелых условиях эксплуатации, но без керамического покрытия они разрушаются буквально за несколько минут. К примеру, температура газа перед турбиной в двигателях АЛ-31Ф, используемых на самолетах СУ-35 IV поколения составляет до +1700 °C. В двигателях АЛ-41Ф1 на самолетах СУ-35 V поколения эта температура может превышать +2000 °C.

Благодаря керамическому покрытию обеспечивается защита деталей газотурбинных двигателей от износа и коррозии, а также увеличивается их прочность и снижается температура на поверхностях. В зависимости от метода нанесения и толщины слоя и состава керамики температуру поверхности можно снизить до 35 %.

После успешного применения керамических покрытий в аэрокосмической отрасли их начали использовать в мото- и автоспорте, для тюнинга автомобилей и т.д.

Где применяются керамические покрытия?

Эксплуатационные характеристики керамических покрытий позволяют применять их:

В атомной энергетике для обработки систем охлаждения, элементов реакторов, хранилищ отработанного ядерного топлива

В автомобилестроении для обработки элементов ходовой части, колесных дисков, АБС, деталей ДВС и т.д.

В медицине для обработки частей механизированных протезов и медицинских приборов

В металлообработке в качестве финишного покрытия для увеличения срока службы и прочности изделий

В оборонно-промышленном комплексе для обработки прицелов, корпусов аппаратуры, изготовления специальных изделий

В быту для создания износостойкого слоя определенного цвета на элементах декора, посуде и прочих бытовых изделиях

Для тюнинга автомобиля для обработки корпусов турбокомпрессоров, выпускных коллекторов, днищ поршней ДВС и других деталей

Способы нанесения

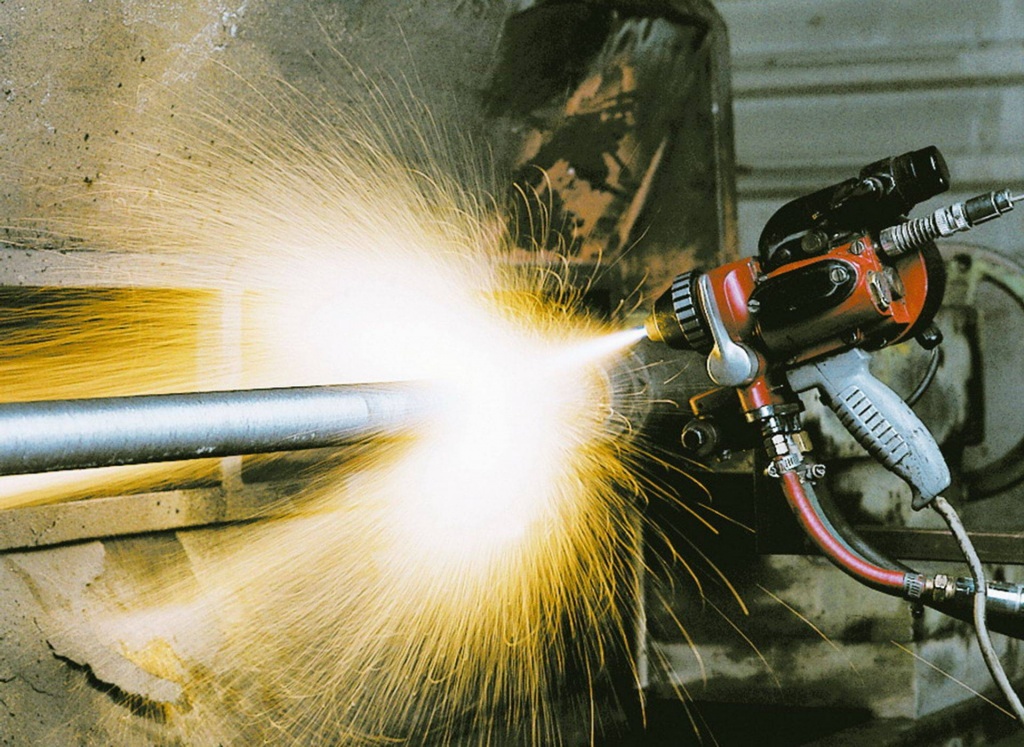

Наиболее распространенный способ нанесения керамического покрытия на поверхности – газотермическое напыление. Оно представляет собой все возможные процессы напыления покрытий из проволоки, прутка или порошка. Эти материалы подаются в зону высокой температуры и распыляются посредством сжатого воздуха или струи газа. Образованные частицы очень малого размера двигаются на большой скорости и, попадая на поверхность, образуют защитный слой.

В настоящее время используются 3 основных способа газотермического напыления:

Порошковое газопламенное напыление

Металлизация из проволоки

Плазменное напыление порошков

Для металлизации используется металлическая проволока, которая подается в ацетиленкислородное пламя или электрическую дугу. При нагреве до температуры плавления проволока, находящаяся в струе газа или сжатого воздуха, преобразуется в частицы и подается на обрабатываемую поверхность. Так образуется слой покрытия.

Газопламенное напыление порошков похожу на металлизацию. Но здесь есть один нюанс – невозможность образование проволоки из некоторых материалов, например, керамических составов, термореагирующих сплавов и различных порошков. Эти материалы подаются в ацетиленкислородное пламя, откуда поступают на поверхность и образуют слой покрытия. Данный способ нанесения используется, когда нет возможности произвести обработку поверхности деталей в стационарных условиях или она нецелесообразна.

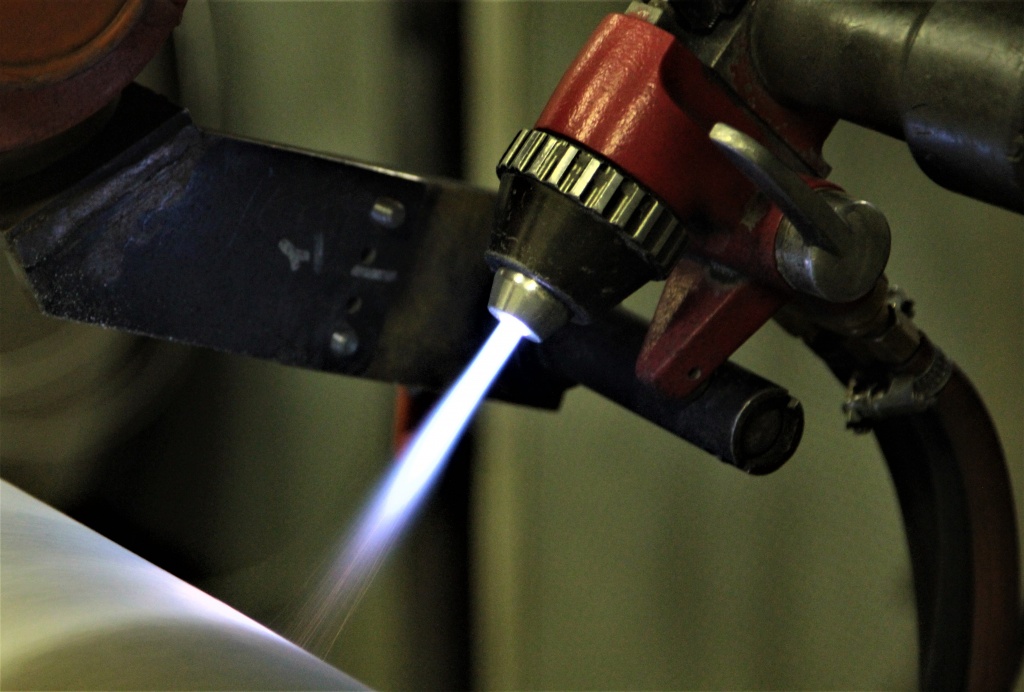

Плазменное напыление позволяет получить высококачественное покрытие практически из любых материалов: от баббитов, температура плавления которых составляет около +300 °C, до тугоплавких карбидов, оксидов, нитридов, температура плавления которых – свыше +3300 °C.

Процесс нанесения керамического покрытия

Первый включает в себя подготовку поверхности. Детали подвергают пескоструйной обработке, продувке и обезжириванию. Это нужно для увеличения адгезии будущего покрытия, удаления загрязнений и прочих дефектов.

Затем производится грунтование поверхностей с применением специальных праймеров. Эти материалы предотвращают окисление и образование трещин на основном слое покрытия вследствие воздействия нагрузок и термического расширения. Праймер также увеличивает адгезию будущего покрытия.

На последнем этапе происходит нанесение керамического покрытия. В зависимости от выбранного материала различается технология нанесения, но наиболее используемый способ – газопламенное или плазменное напыление порошков, обладающих высокой прочностью и тугоплавкостью. Расплавленное покрытие попадая на поверхность «спаивается» с ней. Даже при удалении такого слоя на металлической поверхности останутся микрократеры, которые можно различить невооруженным глазом.

Керамическое покрытие: назначение, применение, технология нанесения

Керамическое покрытие наносится на металлические поверхности с целью их защиты от термических и механических нагрузок, износа и коррозии. Этот метод обработки широко используется в аэрокосмической отрасли, медицине, атомной энергетике, автомобилестроении, а также в процессе тюнинга авто- и мототехники.

Все керамические покрытия можно разделить на две категории: износостойкие и жаростойкие. Часто их используют также для антикоррозионной обработки поверхностей.

Помимо основных видов, существуют покрытия:

Керамические покрытия обладают низким коэффициентом теплопроводности и высокой температурой плавления. Кроме этого, они выдерживают воздействие очень высоких нагрузок, не разрушаются под влиянием топлива, смазочных материалов и других химикатов.

По уровню износостойкости керамические покрытия схожи с антифрикционными. Однако последние намного проще в нанесении.

Благодаря технологии сухой (нелипкой) смазки покрытия MODENGY эффективны в запыленных средах. Они устойчивы к химически агрессивным веществам, обладают высокими противозадирными свойствами, могут работать в диапазоне температур от -200 °C до +560 °C. Некоторые из материалов не теряют своих свойства даже в условиях вакуума и радиации.

Результат нанесения покрытия MODENGY на детали смотрите ниже – на примере роторов винтового компрессора.

Назначение керамического покрытия

Технология нанесения керамического покрытия появилась в аэрокосмической отрасли, где она применялась в газотурбинных двигателях для обработки турбинных лопаток. Эти лопатки работают в условиях высокого коррозионного и эрозионного износа, а также при постоянных перепадах температур. Они должны выдерживать термические нагрузки, которые возникают при сгорании топлива.

Чем выше температура в камере сгорания, тем выше коэффициент полезного действия двигателя. Для того, чтобы увеличить КПД и мощность силовых агрегатов, повышается температура газа, для производства некоторых элементов двигателей используются высокотехнологичные покрытия.

Сами лопатки изготавливаются из сплавов на основе большого количества легирующих компонентов, которые могут работать в тяжелых условиях. Однако даже они без нанесения керамического покрытия могут разрушиться за несколько минут.

Например, на самолетах СУ-27 четвертого поколения в двигателях АЛ-31Ф температура газа перед турбиной достигала +1700 °C. В двигателях самолетов СУ-35 пятого поколения с двигателями АЛ-41Ф1 эта температура была еще выше – +2000 °C.

Нанесение керамического покрытия на детали газотурбинных двигателей позволяет защитить их от коррозии и износа, увеличить прочность и снизить температуру на поверхностях до 35 %.

После успешного применения в аэрокосмической отрасли керамические покрытия стали использоваться в мото- и автоспорте, для тюнинга автомобилей и т.д.

Область применения керамических покрытий

Благодаря своим свойствам керамические покрытия применяются в следующих сферах:

Атомная энергетика: для элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива

Автомобилестроение: для деталей двигателя, АБС, колесных дисков, элементов ходовой части и т.д.

Медицина: для приборов и частей механизированных протезов

Металлообработка: финишное нанесение с целью увеличения прочности и срока службы

Оборонно-промышленный комплекс: для корпусов аппаратуры, прицелов, элементов корпуса оружия, изготовления специальных изделий

Бытовое применение: для создания износостойкого слоя выбранного цвета на посуде, элементах декора и других бытовых изделиях

Кроме этого, керамические покрытия могут использоваться для тюнинга автомобилей. В данном случае они наносятся на днище поршней, выпускные коллекторы, корпуса турбокомпрессоров и другие детали.

Методы нанесения

Для нанесения керамического покрытия на металлические поверхности чаще всего используется газотермическое напыление.

Газотермическое напыление – это все возможные процессы нанесения покрытий из материалов в виде порошка, прутка или проволоки, которые не разрушаются при высоких температурах. Они распыляются при помощи струи газа или сжатого воздуха. При этом образуются частицы малого размера, которые двигаются на большой скорости. Попадая на поверхность, они образуют слой с определенными свойствами.

Существует три основных метода газотермического напыления: металлизация, газопламенное и плазменное напыления.

В первом случае напыляемый материал представляет собой проволоку из металлов и сплавов, которая подается в электрическую дугу или ацетиленокислородное пламя. Нагретая до температуры плавления проволока проходит через струю сжатого воздуха или газа, после чего частицы материала попадают на обрабатываемую поверхность, где образуется слой покрытия.

Порошковое газопламенное напыление схоже с металлизацией. Однако есть один нюанс, который обусловлен невозможностью образования проволоки из некоторых материалов, например, термореагирующих сплавов. Порошок подается к ацетиленокислородному пламени, а затем попадает на поверхность, образуя слой покрытия. Такой метод напыления используется в тех случаях, когда невозможно или нерационально производить обработку поверхности детали в стационарных условиях.

Плазменное напыление – метод, позволяющий получить покрытие высокого качества практически из любых материалов с различными температурами плавления: от баббитов (около +300 °C) до тугоплавких оксидов, карбидов, нитридов (свыше +3300 °C).

Этапы нанесения

Нанесение керамического покрытия включает в себя три этапа. Первый – подготовка поверхности. Обрабатываемая деталь подвергается пескоструйной обработке, после чего она продувается и обезжиривается. Это делается для того, чтобы увеличить адгезию будущего покрытия, удалить лишние загрязнения и убрать прочие дефекты.

После этого поверхность нужно загрунтовать при помощи специальных праймеров. Они препятствуют окислению и образованию трещин на основном слое покрытия из-за термического расширения и воздействующих на деталь нагрузок. Праймер также способствует увеличению адгезии будущего покрытия.

Последний этап – нанесение самого керамического покрытия. В зависимости от выбранного материала может различаться и технология нанесения, но чаще всего используют плазменное или газопламенное напыление порошков, которые обладают очень высокой тугоплавкостью и прочностью. Расплавленный керамический порошок попадая на поверхность не просто ложится как краска, а как бы «спаивается» с поверхностью. Даже при удалении такого покрытия на металлической поверхности останутся микрократеры, которые видны невооруженным глазом.

Керамическое покрытие: виды, особенности, правила нанесения

Керамическое покрытие наносят на металлические поверхности с целью их защиты от термических и механических нагрузок, коррозии и износа. Такой вид обработки широко применяется в медицине, автомобилестроении, аэрокосмической отрасли, атомной энергетике.

Керамическое покрытие является одной из операций при тюнинге мотоциклетной и автомобильной техники.

Виды керамических покрытий

В зависимости от особенностей и функций выделяют следующие виды керамических покрытий:

- Износостойкие

- Жаростойкие

- Коррозионностойкие

- Оптические

- Электропроводные

- Электроизоляционные

- Уплотнительные

- Декоративные

К первым двум видам, в целом, можно отнести все керамические покрытия. Износостойкие и жаростойкие составы используются в разных целях, в том числе для антикоррозионной обработки поверхностей.

Такие материалы обладают низким коэффициентом теплопроводности и высокой температурой плавления, выдерживают очень большие нагрузки, не разрушаются под воздействием топлива, смазочных материалов и других химически агрессивных веществ.

По степени износостойкости керамическим покрытиям не уступают только специальные антифрикционные твердосмазочные составы (АТСП). Рассмотрим их на примере продукции MODENGY.

АТСП формируют на обрабатываемых поверхностях достаточно тонкий (до 20 мкм), но очень прочный композиционный слой, состоящий из высокодисперсных частиц твердого смазочного материала, равномерно распределенных в связующем веществе. Твердосмазочные компоненты заполняют микронеровности поверхности, тем самым ее опорная площадь, а следовательно, и несущая способность увеличиваются.

Покрытия MODENGY имеют высокое сопротивление сжатию и малое сопротивление сдвигу – поэтому коэффициент их сухого трения достигает значений всего в несколько сотых при контактных давлениях, равных пределу текучести материала основы.

АТСП устойчивы к химически агрессивным средам, выдерживают как очень низкие, так и экстремально высокие температуры (от -200 °C до +560 °C), работоспособны даже в условиях вакуума и радиации. Они обладают высокими противозадирными свойствами, несущей способностью до 2500 МПа.

После полимеризации покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Сферы применения керамического покрытия

Впервые керамическое покрытие стали применять в аэрокосмической отрасли, где его наносили на лопатки газотурбинных двигателей. Эти элементы испытывали на себе постоянные перепады температур вследствие сгорания топлива, были подвержены усиленному коррозионному и эрозионному износу.

КПД и мощность газотурбинных двигателей зависит от температуры газа в камере сгорания, поэтому в процессе эксплуатации силовых агрегатов этот показатель специально повышали, а для производства некоторых элементов двигателей (в том числе лопаток) использовали высокопрочные легированные сплавы и специальные покрытия. Например, в двигателях самолетов СУ-35 пятого поколения температура газа перед турбиной может достигать +2000 °C и выше – в таких условиях детали от разрушения может защитить только керамическое покрытие. Оно позволяет увеличить прочность элементов и снизить температуру на поверхностях до 35 % (в зависимости от толщины слоя, метода нанесения и состава керамики).

После успешного применения в аэрокосмической отрасли керамические покрытия стали использовать в других промышленных сферах, медицине, мото- и автоспорте, тюнинговании автомобилей и т.д.

Сегодня нанесение керамических покрытий практикуется в следующих сферах:

- В атомной энергетике: для обработки элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива

- В оборонно-промышленном комплексе: для обработка корпусов аппаратуры, элементов оружия, изготовления специальных изделий

- В металлообработке: в качестве финишного покрытия для увеличения прочности и срока службы деталей

- В автомобилестроении: для обработки компонентов ДВС, АБС, колесных дисков, ходовой части и т.д.

- В медицине: для медицинских приборов и частей протезов

- В быту: для создания износостойкого слоя нужного цвета на посуде, элементах декора и других предметах быта

В процессе тюнинга автомобилей керамическим покрытием обрабатывают днища поршней ДВС, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Существует четыре основных способа нанесения керамических покрытий на металл:

- Эмалирование

- Газопламенный

- Парафазный

- Плазменный

Метод эмалирования – - наиболее старый. К определенному металлу подбирается соответствующее ему по составу керамическое сырье. Оно измельчается, расплавляется, обогащается добавками для лучшего сцепления с основой и превращается в нужную для нанесения массу – шликер. Шликер накладывается на подготовленные и нуждающиеся в защите поверхности, после чего обжигается в печи. Готовое изделие с подобным покрытием обладает отличной стойкостью к коррозии и окислению.

При пламенном методе порошок керамической массы или керамический стержень накладывается на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергаются воздействию пламени кислородно-ацениленовой горелки. Под его действием керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Подача порошка может производиться также сжатым воздухом из наклонно расположенного питателя. Сцепление керамической массы с металлом при этом механическое, структура покрытия микропористая, слоистая, прочность слоя толщиной 0,3 мм на растяжение составляет 25-70 кг/см 2 .

Покрытие металла керамикой парафазным методом – весьма продолжительная операция. В час удается получить слой толщиной всего 0,0002-0,001 мм. Керамическое покрытие, полученное таким методом, обычно пористое.

Плазменный метод, используемый для покрытия термостойких металлов, состоит в получении плазмы огня (при температуре 15000 °С в момент возникновения вольтовой дуги).

Технология нанесения керамического покрытия зависит, в основном, от обрабатываемого материала. Сегодня чаще всего используют плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

При удалении такого покрытия остаются микрократеры, которые видны невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно подготавливается – очищается (например, пескоструйным методом) и обезжиривается. Это делается для того, чтобы удалить лишние загрязнения, убрать некоторые дефекты и увеличить тем самым адгезию будущего покрытия.

После очищения и обезжиривания поверхность прогрунтовывается при помощи специальных праймеров. Они препятствуют окислению и образованию трещин на основном слое покрытия из-за термического расширения и воздействующих нагрузок. Праймеры также способствуют улучшению адгезии будущего покрытия.

Керамическое покрытие DPRO

Эта запись уже 3 про нанесение керамических защитных покрытий своими руками.

В этот раз хочу рассказать про состав, который по своим свойствам может конкурировать с именитыми защитными покрытиями на основе диоксида кремния, но в тоже время выделяется шикарной ценой Керамика DPRO.

Первое нанесение состава производил в октябре 2019, керамика отлично отработала весь зимний сезон. Поэтому сейчас могу дать свою оценку и рекомендации. По всем доработкам делаю записи спустя минимум месяц, чтобы точно понять все плюсы и минусы.

Для любителей быстренько нанести керамику на мойке самообслуживания данная запись будет не интересна!

1. Тщательно моем автомобиль. Тщательно значит в 2 фазы. Смываем первичную грязь при помощи безконтактного щелочного состава. После с губкой моем обычным ручным шампунем.

2. Очищаем кузов от битума, смол, металла, разметки.

Очистку можно производить как химическими средствами, так глиной и автоскрабом, лучше делать это комбинированно.

Я пользовался синей глиной, в качестве лубриканта развел тройную дозу шампуня для ручной мойки в накачной распылитель и обильно смачивал зону контакта. Если после очистки глиной не будет производится полировка, то во время очистки как можно чаще переминайте абразив, тем самым загоняя грязь внутрь. Так риск оставить царапины глиной минимален.

В результате кузов автомобиля должен стать идеально гладким, без каких либо вкраплений.

3. Сушим автомобиль и заклеиваем резинки резинки и не окрашенный пластик.

Даже если полировка не запланирована, маскировка нужна. Керамика при попадании на резину, структурный пластик, стекло оставляет жирные пятна, которые после высыхания не удалить.

4. Обезжириваем автомобиль.

5. Лёгкая полировка финишной пастой. После глины осталась мелкая риска, из-за того что я редко переминал глину и абразивные частицы царапали кузов. Все это легко ушло после одного прохода финишной пастой Menzerna FF3000 + мягкий голубой круг.

6. После полировки повторяем пункты 1, 3, 4 и приступаем к нанесению керамического покрытия.

В комплекте с флаконом керамики 30 мл. поставляется, аппликатор и салфетка для нанесения. Салфетку можно разрезать пополам, её хватит на 2 нанесения. Для защиты кожи рук советую использовать перчатки (нитриловые/виниловые/латексные). Рабочую поверхность аппликатора обворачивем салфеткой, наносим ровную полоску состава и начинаем обрабатывать элемент. Глазами контролируем как ложится керамика, состав должен тянутся по ЛКП, по мере необходимости добавляем на салфетку. Движения при нанесении продольно — поперечные, что покрыть все участки кузова. После нанесения состава выжидаем 3 — 5 минут и начинаем располировку. Как понять, что пора растирать? В месте нанесения появляется радужный эффект.

Для располировки понадобится несколько микрофибр для первичного удаления и плюшевое полотенце для финишного растирания. Как только заметили, что пора растирать керамику, берём чистую мягкую микрофибру и без нажима, продольными движениями снимаем остатки состава. После берем вторую микрофибру и финишно располировываем. Никаких пятен и следов не должно остаться на лаке.

Так повторяем со всеми элементами. Моя обычная последовательность нанесения: крыша — капот, бампера — крышка багажника, левая сторона (крылья, двери, порог), правая сторона. По времени, нанесение одного слоя занимает примерно 40 — 60 минут.

Расход состава на первый слой составляет 7 — 10 мл.

На последующие слои расход уменьшается.

Керамика нанесена в 3 слоя, с промежуточной сушкой 1 час. Весь процесс нанесения состава и полировки занял 8 часов.

После нанесения, автомобиль желательно оставить в теплом помещении минимум на 6 — 8 часов для кристаллизации состава.

Микрофибры после нанесения сразу же следует выстирать, в противном случае после застывания керамики очистить их невозможно.

Нанесение керамического покрытия

Керамическое покрытие предназначено для защиты металлических поверхностей от износа, коррозии, механических и температурных нагрузок, а также для придания поверхности новых свойств. Данный вид обработки используется во многих отраслях: металлургии, машиностроении, приборостроении, автомобилестроении, атомной энергетике, авиации, двигателестроении, аэрокосмической, производственной отрасли и многих других.

Материалы, используемые для создания керамического слоя, обладают высокой температурой плавления и низким коэффициентом теплопроводности. Для нанесения керамики на металлическую поверхность мы используем следующих технологий:

- Плазменное порошковое напыление

- Газопламенное напыление

- Детонационное напыление

Каждая технология имеет свои особенности, а получаемые покрытия имеют разные характеристики.

Керамические покрытия обладают следующими свойствами:

- Высокая твердость;

- Электроизоляция;

- Износостойкость;

- Коррозионностойкость;

- Жаростойкость;

- Керамические покрытия также бывают уплотнительными и декоративными.

Наиболее распространенные керамические материалы для напыления:

- оксид алюминия (Al2O3);

- оксид титана (TiO2);

- оксид хрома (Cr2O3);

- диоксид циркония (ZrO2);

- оксид алюминия с добавлением оксида титана (Al2O3+3%TiO2, Al2O3+13%TiO2, Al2O3+40%TiO2);

- оксид алюминия с добавлением оксида хрома (Al2O3+ Cr2O3).

Мы оказываем услуги по нанесению различных керамических покрытий на детали заказчика. Возможно нанесение керамики на новые изделия, а также восстановление керамического покрытия на изношенных деталях.

У нас процесс нанесения покрытия керамики организован следующим образом:

- Подготовка поверхности. Закрытие поверхностей, на которые не допускается попадание покрытия и абразивоструйная обработка поверхности под напыление.

- Нанесение покрытия. Покрытие наносится в один или несколько проходов, в зависимости от требований к керамическому покрытию. Если требуется обработка, то покрытие наносится с припуском на последующую шлифовку.

- Обработка покрытия. Мы выполняем шлифовку керамики, до требуемых размеров.

- Контроль изделия после нанесения покрытия и последующей обработки.

- Сдача готового изделия Заказчику.

Стоимость напыления керамики

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Читайте также: