Кислород для резки металла

Обновлено: 21.09.2024

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы.

Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае - просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Однако, несмотря на то, что кислородная резка дешёвая – она сложная и требует опыта в настройке параметров.

Чуть-чуть отклонение по давлению, не тот диаметр сопла – и у тебя будет плохой рез.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Воздух – это не бесплатно. Это сложно и дорого. Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

Резка металла кислородом - сущность процесса

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Кислород для резки металла

Металл сегодня широко используется как в профессиональной, так и в бытовой сферах деятельности человека. Его прочностные характеристики и длительный срок службы обеспечили популярность данного материала. В соответствии с ростом востребованности металлических изделий развивалась отрасль металлообработки. Новые технологии позволили обеспечить высокую точность обработки металла и минимизировать отходы при работе с ним.

Кислородная резка металла – технология обработки материала, в процессе которой чистый поток кислорода, воздействуя на разогретый металлический лист, вызывает его локальное плавление. Этот тип резки также называют разделительной газовой резкой металла.

Кислородная резка металла является одной из самых популярных технологий в наши дни. В процессе данного типа обработки металла происходит его горение в среде технического кислорода, смешанного в определенных пропорциях с горючим газом. Как правило, в качестве горючего вещества наиболее часто специалисты отдают свое предпочтение ацетилену. Кроме ацетилена в качестве горючих газов могут выступать метан, пропан, водород, пропанобутановая смесь, бензин и пр. Кислород для резки металла — важная составляющая техпроцессов при металлообработке.

Особенности кислородной резки металлов

Популярность резки с помощью кислорода связана с тем, что она наделена мобильностью и простотой выполнения работ. В отличии от резки того или иного металла на электрооборудовании, здесь не требуется наличие фазоинверторов и кабеля заземления.

С помощью резки кислородной можно решить следующие задачи:

- раскроить металлические листы больших размеров,

- разделить кромки листов для сварки,

- вырезать заготовки разных форм,

- удалить поверхностный слой с металлического листа,

- устранить поверхностные дефекты.

Кислородная резка осуществляется посредством специального сварочного устройства – резака. Агрегат функционирует на нескольких газах: кислород используется для резки непосредственно металла, а ацетилен и пропан – для разогревания металлической поверхности. При этом температура разогрева может достигать 1000-2000°С, после чего на обрабатываемый металл подается струя кислорода. При соприкосновении с разогретой поверхностью металла происходит воспламенение струи кислорода. Именно воспламенение приводит к расплавлению металлов. Производя резку, главное следить за тем, чтобы подача кислорода оставалась стабильной и непрерывной.

Кислород для резки металла фото №1 Фотография кислород для резки металла от НПО "Грасис" Кислород для резки металла фото №2 Фотография кислород для резки металла от НПО "Грасис" Кислород для резки металла фото №3 Фотография кислород для резки металла от НПО "Грасис"

Оборудование, использующееся для кислородной резки металлов

Устройство для резки металла следует выбирать по следующим параметрам:

- тип горючего газа, с которым он работает;

- тип смешения газов (эжекторный, безэжекторный);

- назначение (универсальный, специальный);

- вид разрезания металла.

Резак, с помощью которого можно расплавить металл, может работать на основе ацетилена, заменителя газа или жидкого горючего газа. В газовой резке устройства могут быть разделительными, поверхностными, копьевыми или кислородно-флюсовыми. Аппарат для кислородной резки нельзя использовать в качестве сварочного аппарата. Зато он отлично подходит для резки каленой стали и чугуна.

В настоящее время резка кислородная осуществляется с помощью аппаратов, называемых универсальными. Они удобны тем, что позволяют расплавлять листы металла толщиной до 300 мм. При этом в резке можно задавать любое направление. Эти приборы, производящие резку металла, удобны тем, что имеют небольшой вес, легки в эксплуатации и способны выдержать обратные удары.

Кислород для резки металла фото №4 Фотография кислород для резки металла от НПО "Грасис" Кислород для резки металла фото №5 Фотография кислород для резки металла от НПО "Грасис" Кислород для резки металла фото №6 Фотография кислород для резки металла от НПО "Грасис"

Преимущества кислородной резки металла

Если резать металлический лист с помощью электрооборудования, то шов получается рваным и кривым. При резке кислородом, если вдобавок использовать специальные трафареты, можно добиться аккуратного и ровного шва. Ее также можно использовать для удаления верхнего слоя металла, температура плавления которого составляет менее 600°. Непосредственно резка здесь осуществляется с помощью мобильных баллончиков со сжатым газом.

Резку кислородную также отличает:

- низкая себестоимость,

- способность обрабатывать металлические листы толщиной до 500 мм,

- одновременное использование нескольких видов резаков.

Расплавление с помощью кислорода применяют на металлах, температура плавления которых превышает температуру воспламенения. Несоблюдение этого требования может привести только лишь к плавлению металла, но не к его воспламенению. Это же качество влияет на то, как быстро будут удаляться оксиды, образующиеся в процессе резки. Скопление оксидов затрудняет процесс разделки металлического листа. При резке кислородом не менее важная роль отводится теплопроводности металла, так как от этого также зависит скорость его воспламенения.

Кислородной резке подвергаются металлы с разной степенью содержания углерода. Чем ниже степень содержания углерода, тем проще и быстрее происходит резка металлического листа.

Преимущества сотрудничества с НПК «Грасис»

Научно-производственная компания «Грасис более 10 лет занимается разработкой и производством современного высокотехнологичного оборудования для разделения, переработки и подготовки природного и попутного газа. Кроме того, у нас имеется большой ассортимент азотных и кислородных стационарных установок, мобильных станций и установок азотного пожаротушения. Оборудование, использующееся в резке кислородной, создается с помощью современных высококачественных материалов и нанотехнологий.

Сотрудничая с НПК «Грасис», вы получаете следующие преимущества:

- экономию на сервисе,

- возможность внедрить современные технологии в собственное производство,

- высокое качество сервисного обслуживания,

- выгодные тарифы.

С оборудованием от НПК «Грасис» вы сможете осуществить качественную газовую резку металла!

Узнать более подробно о выполненных проектах компании

Кислородная станция Грасис - изображение 7 Фотография . . . от НПО "Грасис" Кислородная станция Грасис - изображение 7 Фотография . . . от НПО "Грасис" Кислородная станция Грасис - изображение 7 Фотография . . . от НПО "Грасис" Кислородная станция Грасис - изображение 7 Фотография . . . от НПО "Грасис" Мобильная кислородная станция нового поколения- изображение 7 Фотография . . . . . от НПО "Грасис" Мобильная кислородная станция нового поколения - изображение 7 Фотография . . . . . от НПО "Грасис" Мобильная кислородная станция нового поколения - изображение 7 Фотография . . . . . от НПО "Грасис" Мобильные кислородные станции для заправки баллонов- изображение 7 Фотография . . . . . . от НПО "Грасис" Мобильная кислородная станция для заправки баллонов- изображение 7 Фотография . . . . . . от НПО "Грасис" Мобильная кислородная станция для заправки баллонов- изображение 7 Фотография . . . . . . от НПО "Грасис"

Мобильная кислородная станция для заправки баллонов - изображение 8 Фотография . . . . . . от НПО "Грасис" Мобильная кислородная станция для заправки баллонов - изображение 10 Мобильная кислородная станция для заправки баллонов - изображение 11

Мобильная кислородная станция для заправки баллонов - изображение 14 Фотография . . . . . . от НПО "Грасис" Мобильная кислородная станция для заправки баллонов - изображение 15 Фотография . . . . . . от НПО "Грасис" Мобильная кислородная станция для заправки баллонов - изображение 16

Резка кислородом и с чем её едят

Пользователь @cotru24 попросил меня написать что такое резка кислородом, а так как Я достаточно долго работал горновым доменной печи знаю это не со слов. Итак приступим.

Не только в доменном производстве пользуются резкой кислородом и на разных металлургических заводах и комбинатах она может не особо отличаться по применению различных средств для её использования. Этот метод резки кислородом ещё именуют резка кислородным копьём (в тырнетах глянул как зовётся по научному, но мне ближе резка кислородом), но прогресс не стоит на месте и сейчас применяют более прогрессивные методы.

Во первых требуется сам чистый технический кислород, который подведён к каждой рабочей площадке горнового у лётки. Во вторых это сами так называемые кислородные трубки длиной около 6 метров и имеющие диаметр 15-25 миллиметров с толщиной стенки 1,5-3 миллиметра. В третьих нужен шланг по которому будет подаваться сам кислород, резина или безводная огнеупорная глина для розжига трубки и зажим для шланги и трубки. На комбинате где Я работал использовали трубки диаметром 18 миллиметров с толщиной стенки 2 миллиметра.

Пример пачки с кислородными трубками

Для работы требуется 2 горновых, 1 водяной (водопроводчик), 1 сменный мастер печи или помошник мастера который будет наблюдать и давать указания по производимым работам. Водяной присоединяет и убеждается в надёжности крепления кислородного шланга к кислородопроводу, так же проверяет надёжность крепления кислородного зажима к трубке и целостность шланги. Один горновой приносит необходимый объём кислородных трубок к рабочей площадке, второй крепит трубку к шланге зажимом. По команде горнового который будет производить резку водяной подаёт небольшое количество кислорода, второй горновой поджигает розжиг для трубки. Первый горновой прислоняет трубку к розжигу и неспеша крутит трубкой. Как только пойдут небольшие искры металла, то значит трубка загорелась. После сего действия режущий аккуратно переносит трубку к месту реза и накапывая каплями металла и шлака разогревает (если требуется) начальную точку резки. Как только более-менее место реза разогрелось и начало гореть силу подачи кислорода постепенно увеличивают до необходимого давления. Получается эдакая длинная трубка из которой летит огромное количество металлических и шлаковых брызг. Так же при резке выделяется огромнейшее количество дыма вперемешку с металлической и шлаковой пылью, и дышать оными вобщем не рекомендуется от слова совсем. Но хочешь – не хочешь, а приходится периодически «глотать эту дрянь и для здоровья это не айс.

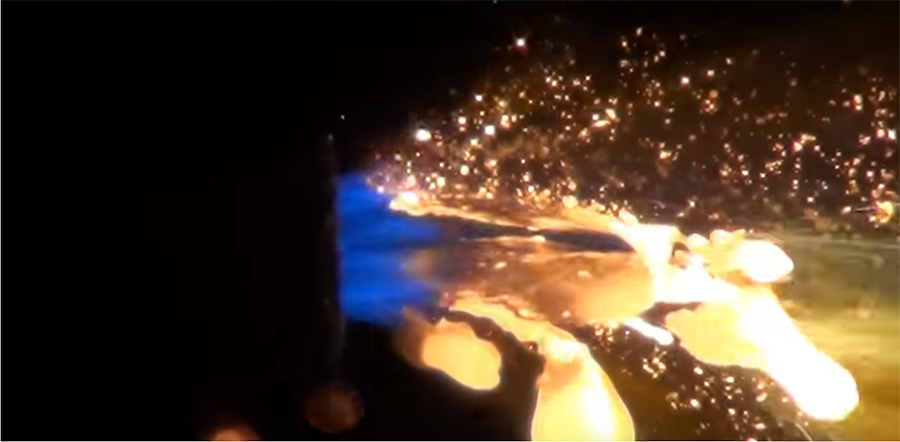

Пример того какой дымок идёт при резке. Но тут масштаб маловат.

Таким образом можно резать металл и шлак внушительной толщины. Для примера приведу случай. На комбинате решили ввести в строй законсервированную доменную печь, по расчётам в ней после спуска мёртвого слоя и козла толщина должна была составлять около 1 метра. После вскрытия печи слой оказался намного толще расчётного, в среднем ~2,8 метра. Такая себе шайба диаметром приблизительно 18 метров и толщиной 2,8 метра, огорчало ещё и то что первые около полуметра составлял шлак вперемешку с коксом. А они режутся ой как плохо. В первопроходцы не попал на этого козлика, а только как один из бригады резчиков ушёл в отпуск. На тот момент прошло около трёх недель и весь «пирог», а именно шлако-коксовый слой прорезали. Попал на халяву. Чугун режется намного быстрее и он более непрехотлив в отличие от шлако-коксового слоя, который резать просто каторга.

Самый простой пример того что происходит при активной резке.

Вот что из себя представляет спецовка горнового, а это суконная шляпа, суконный костюм, вачаги, лицевой щиток из оргстекла или двойной нержавеющей сетки и ботинок с металлическим носком, либо безшнуровочные бахилы. Под спецовку обязательно должны быть одета хлопчато-бумажная одежда, никакая синтетика не допускается. Иногда суконку и вачаги оббивают полотном из асбеста, это спасает спецовку от быстрого износа, иногда делают под себя асбестовые халаты или накидки с фартуками. Сейчас может что изменилось, не знаю, не работал по специальности 7 лет.

В итоге имеем: резать кислородом не сложно, но трудно поначалу, со временем набивается рука. Рез какой бы он ни был ровненьким его назвать сложно от слова совсем. Резка кислородом это черновая резка, на точный и ровный срез тут расчитывать не придётся. Зато можно резать чугун и сталь, бетон, камень (итд) различной толщины. Температура на конце трубки превышает 1900 градусов по цельсию, больше сказать не могу. Тогда даже лазерный термопар показал максимум и выдал запредел.

Горновой в спецовке во время выпуска чугуна и шлака.

Будет если интересно кому попробую ещё накатать постов на тему доменных печей, работ, травм и несчастных случаев. Писал в попыхах на работе во время перекуров. На последок пример выноса фурмы домны №3 в Алчевске.

Читайте также: