Кислородная резка металла реферат

Обновлено: 04.10.2024

Временем возникновения профессии «сварщик» считается 1802 год, когда русским академиком Василием Петровым было сделано открытие эффекта электрической дуги, возникающей между двумя угольными стержнями при прохождении через них тока. С момента этого открытия и до его применения прошёл немалый период времени .

Сегодня вряд ли найдется хоть одна отрасль, где не приняли бы своего участия сварщики. Эта профессия требует высокого уровня ответственности, так как срок эксплуатации всевозможной техники напрямую связаны с качественно выполненной работой сварщика. Именно благодаря сварке металлические элементы будут надежно соединены как при изготовлении новых конструкций или изделий, так и при ремонте старых элементов.

Для того, чтобы любые сварочные работы проходили с наименьшим риском, необходимо строго соблюдать технику безопасности и хорошо знать санитарные нормы. Любые ошибки или небрежность сварщика ставят под угрозу не только его здоровье, но и безопасность окружающих.

из листовой стали до 60 мм по разметке.

2.1.Общие сведения о кислородной резке.

Кислородная резка является одним из наиболее распространённых процессов газопламенной обработки металлов. Она широко используется в металлообработке и металлургии при резке листов, заготовок профильного проката, труб и т.д. Различают два вида кислородной резки: разделительную и поверхностную.

При разделительной резке образуются сквозные разрезы, а при поверхностной – канавки круглого очертания.

Разделительная резка производится без и со скосом кромок под сварку, а поверхностная бывает либо сплошной, когда обрабатывается вся поверхность заготовки за один проход, либо выборочной с удалением поверхностного слоя металла.

В отличие от сварки кислородная резка на вертикальной плоскости или в потолочном положении не представляет трудностей и может производиться в любом пространственном положении.

В процессе резки металл расплавляется и вытекает из полости реза. Однако железо легко окисляется, а в чистом кислороде горит и превращается в оксиды и шлаки.

К термическому и химическому действию может присоединяться механическое действие струи газа, выталкивающее жидкие и размягчённые продукты из полости реза.

При кислородной резке происходит химическая реакция сгорания железа в кислороде.

Железо и сталь не загораются, как известно в кислороде при низких температурах, поэтому кислород хранят в стальных баллонах. Температура начала горения металла зависти от его химического состава и равна 1000-1200 2.2. Подготовка металла под резку.

При выполнении кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности газа. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку. Перед началом резки листы подаются на рабочее место и укладываются на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100–150 мм.

Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой.

Разметку вырезаемых деталей производят металлической линейкой, чертилкой и мелом. Часто разрезаемый лист подают к рабочему месту резчика уже размеченным. Перед началом резки газорезчик должен установить необходимое давление газов на ацетиленовом и кислородном редукторах, подобрать нужные номера наружного и внутреннего мундштуков в зависимости от вида и толщины разрезаемого металла.

Привет студент

Кислородной или газовой резкой (ранее называвшейся автогенной резкой) называется процесс разрезания металла действием струи кислорода, в которой сгорает металл, предварительно подогретый до температуры воспламенения; горение металла идет на заранее намеченной плоскости.

Для осуществления этого процесса металл нагревают газовой горелкой в месте начала разреза до температуры воспламенения в кислороде и направляют на нагретую поверхность струю кислорода. Нагретый верхний слой металла воспламеняется; выделяющееся при сгорании этого слоя тепло нагревает следующий слой, который также сгорает; струя кислорода уносит образующиеся окислы, я процесс горения распространяется на лежащие ниже слои. Таким образом, постепенно под действием струи кислорода в определенном направлении металл выжигается, и кусок его может быть разрезан. В настоящее время при помощи газовой резки можно разрезать куски стали толщиной до 2000 мм и более. Применяя газовую резку, можно также вырезать детали, имеющие сложную форму.

Требования, которым должен удовлетворять металл, подвергаемый кислородной резке. Кислородной резке можно подвергать лишь те металлы, температура воспламенения которых ниже температуры их плавления; кроме того, для возможности газовой резки необходимо, чтобы температура плавления окислов металла была ниже температуры плавления самого металла.

Так, например, температура плавления малоуглеродистой стали около 1500°, а температура воспламенения около 1350°; следовательно, такая сталь должна поддаваться газовой резке. Другой пример: температура плавления чугуна около 1200°, а температура воспламенения около 1350°; очевидно, что чугун не будет резаться газовым способом, а будет только выплавляться в месте нагрева.

Чем меньше теплопроводность металла, тем лучше при прочих равных условиях он режется газовым способом; чем больше теплоты выделяется металлом при сгорании его, тем лучше он поддается газовой резке. Так, например, железо выделяет при сгорании количество тепла, почти достаточное для нагрева соседних слоев металла и плавления окислов, а при резке, например, никеля требуется подвод большого количества тепла извне.

Подогрев металла при газовой резке происходит от резака, который, кроме струи кислорода, подает и подогревающее пламя.

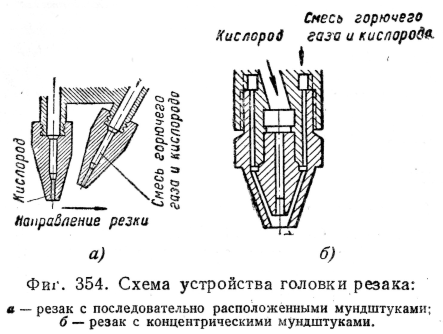

Резаки. Резаками, или режущими горелками, называют горелки, применяемые при кислородной резке металла. На фиг. 354, а показано устройство головки резака с последовательно расположенными мундштуками, а на фиг. 354, б —-с концентрическими мундштуками.

При движении резака с последовательно расположенными мундштуками подогревательный мундштук идет впереди режущего. Резаки с концентрическими мундштуками могут перемещаться во всех направлениях, но дают более широкий разрез, чем первые.

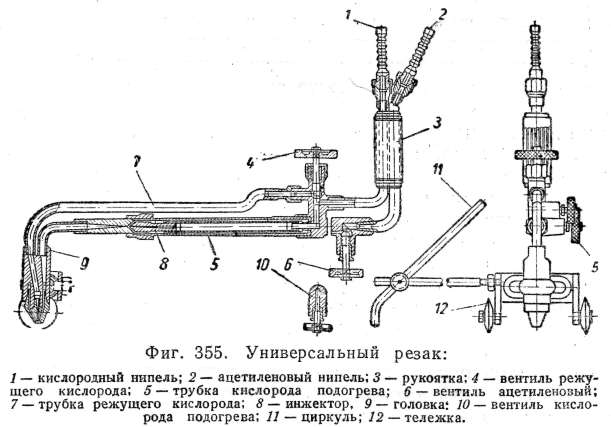

На фиг. 355 показано устройство универсального резака, применяемого при резке металла толщиной от 5 до 300 мм; подрисуночные надписи вполне объясняют чертеж. Тележка служит для перемещения резака в процессе работы; она устраняет необходимость держать резак и позволяет сохранить одинаковое расстояние между мундштуком и поверхностью разрезаемого металла. Привернутое к тележке циркульное устройство применяют в случае резки по окружности.

Горючее. При газовой резке можно применять все названные выше горючие газы, а также пары бензина, бензола, керосина.

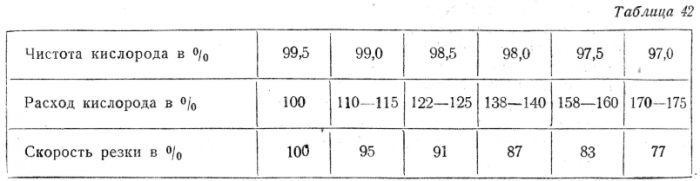

Кислород. Чем чище применяемый при газовой резке кислород, тем меньше его расходуется, тем быстрее идет процесс резки. В табл. 42 приведены данные, характеризующие влияние чистоты кислорода на расход его и скорость резки.

Влияние газовой резки на свойства металла в слоях, прилежащих к плоскости разреза. Газовая резка не оказывает существенного влияния на свойства металла вблизи плоскости разреза: отмечается лишь незначительное повышение предела прочности (на 3—8%) и незначительное уменьшение относительного удлинения (на 5—10%), глубина же зоны влияния газовой резки составляет всего 1—1,5 мм. При резке ножницами глубина зоны влияния достигает 3—4 мм; металл при этом оказывается наклепанным.

Газовая резка может сопровождаться и незначительным изменением химического состава металла у поверхности реза: отмечается небольшое выгорание кремния и в случае резки, например, ацетиленом увеличение содержания углерода, повышающее твердость у поверхности реза. Поэтому лучший результат дает резка с использованием в качестве горючего водорода. Таким образом, газовая резка не оказывает практически заметного влияния на свойства метaллa.

Процесс газовой резки

Приступая к резке, проверяют исправность резака; применительно к толщине подлежащего резке металла, в головку резака ввертывают соответствующих размеров мундштуки и устанавливают (редуктором) давление кислорода. После этого открывают ацетиленовый вентиль, приоткрывают кислородный вентиль подогревающего пламени, зажигают горючую смесь и регулируют пламя. Когда пламя будет отрегулировано, горелку устанавливают так, чтобы ось мундштука была перпендикулярна к поверхности подвергаемого резке металла, а расстояние от конца режущего сопла до этой поверхности составляло 3—6 мм. Поверхность металла нагревают до температуры воспламенения, пускают режущий кислород и начинают равномерно передвигать резак. Скорость передвижения резака определяют толщиной разрезаемого металла.

Качество резки зависит от равномерности перемещения резака и от правильного выбора скорости перемещения. При излишне медленном перемещении резака рез получается широкий, при слишком быстром перемещении металл недостаточно прогревается, и разрез получается несплошной.

Расход кислорода на 1 пог. м длины резки можно приближенно определить по эмпирической формуле

где Q — расход кислорода в л;

ð — толщина листа в мм;

а — ширина реза в мм.

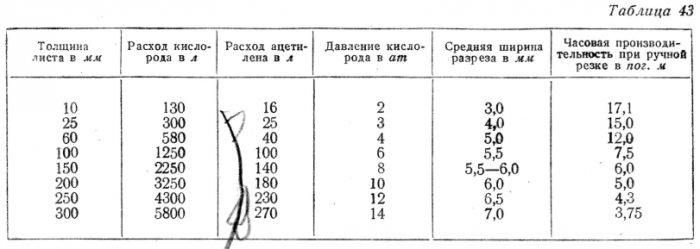

В табл. 43 помещены данные, характеризующие процесс газовой резки стали в зависимости от толщины листа на 1 пог. м длины разреза. Данные, приведенные в табл. 4-3, являются средними и могут измениться в зависимости от конструкции резака.

Газовую резку применяют также для замены процесса ковки вырезкой деталей из толстых листов или болванок.

Подводная резка. Газовую резку применяют и при работах под водой. При подводной резке вода оттесняется от пламени либо продуктами горения, либо при помощи сжатого воздуха. Давление сжатого воздуха, а также горючего газа и кислорода, подаваемых в горелку, увеличивается с увеличением глубины, на которой ведется подводная резка. Подводную резку широко используют при водолазных работах ЭПРОН. В качестве горючего для подводной резки применяют главным образом водород (для больших глубин—до 40 м) и ацетилен (для меньших глубин — обычно до 15—20 м).

Машинная резка. При ручной резке качество реза не всегда однородно и удовлетворительно, так как трудно сохранить равномерность перемещения резака и постоянство расстояния его от поверхности разрезаемого металла. В виде примера дефектов ручной резки можно указать на оплавление краев поверхности разреза, глубокие борозды на ней.

Механизация процесса газовой резки улучшает качество реза и повышает производительность процесса.

Существуют полуавтоматические и автоматические машины для газовой резки. В полуавтоматах механизируется передвижение резака, а направление движению дается или вручную, или шаблонами. Полуавтоматы применяют при резке листов, вырезке из листов, для разделки шва под сварку.

В автоматах механизируется и направление движения резака.

Обработка поверхности металла методом газовой резки. Обработка поверхности металлического предмета резаком является разновидностью газовой резки металла. Этот вид обработки применяют вместо черновой обработки резном, и он может в ряде случаев заменить строгание, обточку (резка по касательной) и сверление.

При такой обработке газовая струя направляется не перпендикулярно поверхности металла, а под углом 25—30°. Самый процесс заключается в том, что поверхностный слой металла обрабатываемой детали выгорает в кислородной среде. Резаки, применяемые для этой цели, несколько отличаются от обычных резаков, в частности, имеют увеличенный размер отверстия в кислородном канале; этим достигается уменьшение скорости истечения кислородной струи.

Производительность процесса достигает 150 кг снимаемого в час металла при вполне удовлетворительном для дальнейшей обработки качестве поверхности. Расход кислорода на 1 кг снимаемого металла около 450 л.

Специальные способы резки

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Содержание:

Сущность и основные условия резки 3

Кислородно-флюсовая резка 4

Газо-дуговая резка 6

Воздушно-дуговая резка 6

Плазменно-дуговая резка 6

Плазменная резка 8

Кислородно-дуговая резка 9

Подводная резка 10

Копьевая резка 10

Сущность и основные условия резки

Сущность процесса резки. Кислородная резка 1 стали, основана на свойстве железа гореть в струе чистого кислорода, будучи нагретым, до температуры, близкой к температуре плавления.

Температура загорания железа в кислороде зависит от состояния, в котором оно находится. Так, например, железный порошок загорается при 315° С, тонкое листовое или полосовое железо — при 930° С, а поверхность крупного куска стали — при 1200-1300° С. Горение железа происходит с выделением значительного количества тепла и может поддерживаться за счет теплоты сгорания железа.

Как показал анализ шлака, 30-40% удаленного из реза металла составляет не сгоревшее, а только расплавившееся железо; 90-95% окислов состоят из FeO.

Скорость реакции Fе + О = FеО пропорциональна , где оборота в обе стороны. При прожигании отверстий в железобетоне приваривание копья исключено, поэтому им делают только вращательные движения.

В качестве копья используют стальную газовую трубку диаметром , внутри которой заложены 3—4 шт. малоуглеродистой проволоки диаметром 5 мм. Эти проволоки при сгорании конца копья увеличивают количество выделяющегося тепла в месте резки. Кислород в трубку-копье подводится от рампы баллонов по шлангу с внутренним диаметром 13 мм, присоединяемым к трубке через копьедержатель с цанговым или болтовым зажимом.

При порошково-кислородной копьевой резке в трубку-копье после нагрева его конца и подачи кислорода начинают подавать порошкообразный флюс, который по выходе из трубки сгорает, образуя пламя длиной 100—150 мм с температурой около 3500—4000° С. При резке и прожигании отверстий конец копья в этом случае держат на расстоянии 30—100 мм от стенки (дна) прожигаемого отверстия. В качестве флюса используют смесь из 80% железного и 20% алюминиевого порошка.

Перемещая копье в горизонтальном или вертикальном направлении, этими способами можно не только прожигать отверстия, но и производить разрезку болванок, отрезку прибылей литья, вырезку отверстий в железобетонных, кирпичных и каменных строительных конструкциях.

Процесс резки может быть механизирован. Технология и режимы процесса, конструкции копьедержателей, а также установки для ручной и механизированной кислородной и кислородно-порошковой копьевой резки разработаны в сварочной лаборатории МВТУ им. Баумана.

Материал для данной работы был взят из учебника «Газовая сварка и резка металлов» под ред. Глизманенко Д. Л., изд. «Высшая школа», Москва, 1969 г.

1 Кислородная резка входит в группу процессов так называемой термической резки металла, объединяемых общим названием «газовая резка металлов». В эту группу, кроме кислородной резки, входят: кислородно-флюсовая, кислородно-дуговая, воздушно-дуговая, плазменно-дуговая и плазменная резка металлов.

2 При резке под водой – пары бензина.

3 Этот способ называют также резкой проникающей дугой, что отражает характер дугового разряда, используемого для резки.

Реферат на тему: «Сварка. Кислородная резка.» Содержание

Сварку и термическую резку широко используют в народном хозяйстве страны. Это объясняется прежде всего экономией металла. При изготовлении сварных конструкций применяют стыковые соединения, при изготовлении клепаных – нахлесточные. Благодаря этому экономия металла, например, при сварке строительных конструкций (фермы, колонны, балки) составляет около 20%. Сокращение расхода металла снижает стоимость сварных изделий.

Республика Беларусь занимает ведущее место среди крупнейших стран мира по развитию сварочной науки и техники, а по некоторым показателям сварочного производства – первое место.

Наша страна – родина наиболее распространённого вида сварки сталей – дуговой. Ещё в СССР впервые предложили подводную, электрошлаковую, диффузионную сварку, сварку в космосе.

В настоящее время всё больше производится сварных изделий не только из сталей, но и из алюминия, меди, никеля, титана и их сплавов, а также из разнородных материалов, например алюминия и стали.

Одним из способов повышения износостойкости деталей в механизмах, поверхности которых работают на истирание, является наплавка сплавами с особыми свойствами.

Термическая резка во многих случаях полностью заменяет механическую обработку. В настоящее время применяется кислородная резка сплавов железа, титана и некоторых других сплавов. Наряду с кислородной стала выполняться резка металлов низкотемпературной плазмой.

Выпускать продукцию отличного качества, совершенствовать приёмы труда, соблюдать новейшую передовую технологию могут только рабочие, хорошо овладевшие теорией и передовой практикой. Большое значение имеет повышение профессионального мастерства и культурно-технического уровня рабочих.

Сущность процесса сварки.

Сваркой называется процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и/или пластическом деформировании.

Процесс сварки – это комплекс нескольких одновременно происходящих процессов, основными из которых являются: тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Различают технологическую и физическую свариваемость.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способами сварки, его режимами. Отношение металла к конкретному способу сварки и режиму называют технологической свариваемостью.

Физическая свариваемость определяется процессами, происходящими в зоне свариваемых металлов, в результате которых образуется неразъёмное сварное соединение.

Сближение частиц металла и создание условий для их взаимодействия осуществляются выбранным способом сварки, а соответствующие физико-химические процессы определяются свойствами соединяемых металлов. Эти свойства характеризуют физическую свариваемость.

Свариваемые металлы могут иметь одинаковые и различные химические составы и свойства. В первом случае это однородные по химическому составу и свойствам металлы, во втором – разнородные. Взаимная растворимость и образование сварного шва происходят при расплавлении однородных металлов и их сплавов, например, стали, меди, алюминия и др. Все однородные металлы обладают физической свариваемостью.

Более сложным является соединение разнородных металлов. Это объясняется их различными физическими и химическими свойствами, например температурой плавления, теплопроводностью, а также различным атомным строением. Свойства разнородных металлов не всегда обеспечивают необходимые физико-химические процессы в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью. Одни металлы, например железо и свинец, не смешиваются при расплавлении и не образуют сварного соединения, другие – железо и медь, железо и никель, никель и медь – хорошо смешиваются при сварке и образуют сварные соединения.

Соединения металлов при сварке достигаются за счёт возникновения атомно-молекулярных связей между элементарными частицами соединяемых деталей. Сближению атомов мешают неровности на поверхностях, загрязнения в виде оксидов, органических плёнок и адсорбированных газов. Поэтому для установления атомно-молекулярных связей между элементарными частицами соединяемых деталей нужны нагрев, нагрев и давление или только давление.

Известны два основных способа защиты металла от вредного влияния воздуха: шлаковая защита и газовая защита. Часто эти способы используют совместно, что позволяет получить высококачественный наплавленный металл и сварной шов.

В зависимости от способов, применяемых для устранения причин, препятствующих получению прочного соединения, все виды сварки (а их около 70) делят на три основные группы: сварка плавлением (сварка в жидком состоянии), сварка плавлением и давлением (сварка в жидко-твёрдом состоянии) и сварка давлением (сварка в твёрдом состоянии).

Все способы дуговой и газовой сварки относятся к сварке плавлением. При сварке плавлением соединение деталей достигается путём расплавления металла свариваемых элементов по кромкам вместе их соприкосновения. При этом расплавленные кромки соединяемых деталей и расплавленный присадочный материал сливаются, образуя общую сварочную ванну. По мере удаления источника нагрева происходит затвердевание – кристаллизация металла сварочной ванны и формирование шва, соединяющего детали в одно целое. Металл шва при всех видах сварки плавления имеет литую структуру.

Читайте также: