Классификация конструкционных металлических материалов по различным признакам

Обновлено: 07.07.2024

К ним относятся все металлы и их сплавы. Среди них можно выделить несколько групп, отличающихся друг от друга по свойствам.

- Черные металлы. Это железо и сплавы на его основе – стали чугуны (содержащие Fe>50%) в их составе вредные (сера и фосфор) и полезные (марганец и ) смеси

- Цветные металлы. В эту группу входят металлы и их сплавы, такие как медь, алюминий, магний, цинк и др.

- Благородные металлы. К ним относятся золото, серебро, платина, палладий, осмий.

-Редкоземельные металлы, н-р празеодим.

Неметаллические материалы.

- Пластмассы. Это материалы на основе высокомолекулярных соединений – полимеров с наполнителями.

- керамические материалы. Основой этих материалов порошки тугоплавких соединений типа карбидов, боридов, нитридов и оксидов

- металлокерамические материалы (металлокерамика). В этих материалах основой является керамика, в которую добавляется некоторое количество металла, кот. Является связкой и обеспечивает такие свойства как пластичность и вязкость.

- стекло. Оно представляет собой систему, состоящую из оксидов различных элементов, в первую очередь оксид кремния SiO2.

- резина. Это материалы на основе каучука – углеводородного полимера с добавлением серы и других элементов

Композиционные материалы.

Представляют собой композиции полученные искусственным путем, из двух и более разнородных материалов, сильно отличающихся друг от друга. В результате, композиции существенно отличаются по свойствам от компонентов их составляющих, т.е. полученный материал имеет новый комплекс свойств. В состав могут входить как металлы так и неметаллы. Удельная доля применения в технике этих материалов различна. Наиболее широко примняютс металлические материалы (95%).

Характеристика кристаллического строения ме. Все твердые тела делятся на : кристаллически , аморфные

Металлы имеют кристаллическое строение. Оно характеризуется закономерным расположением атомов в пространстве и образованием кристаллической решетки. Наименьшая часть объема крист.реш., которая определяет ее систему, называется элементарной кристаллической ячейкой.

-гранецентрированная (ГЦК) – Fe, Cr, W, V, Mo и др

-объемноцентрированная кубическая (ОЦК) Fe, Cu, AL, Ni, Au и др

-гексагональная плотноупакованная решетка (ГПУ) Zn, Mg, Cd и др

- тетрагональная решетка – полуается при растягивании куба вдоль одной оси. Такая решетка может быть и ОЦК И ГЦК (Fe,радий)

У некоторых металлов крист.реш. может измняться при изменении температуры. Это явление называется полиморфизмом или аллотропией. Это может вызвать изменение свойств. Характерно для Fe, Ti, Sn, C…

Металлы и сплавы имеют поликристаллическое строение.

Что такое зерна ме и сплавов. Металлы и сплавы имеют поликристаллическое строение. Эти кристаллы называются зернами. Он обычно имеют неправильную форму. Каждое из этих зрен имеет свою ориентировку кристаллической решеткой, отличающуюся от соседних.

От чего зависит количество вакансий в металлах и чему способствует? Вакансии – это отсутствие атома в узле крист.реш. сообщает атомам подвижность. Атомы перемещеются в процессе диффузии и самодиффузии. Число вакансий увеличивается с повышением температуры.

Скопление вакансий может привести к образованию пустот и пор.

От чего зависит плотность дислокаций и к чему они приводят? Дислокация – это особая конфигурация расположения атомов в крист.реш.

После отжига плотность дислокаций составляет 10 3 -10 8 см 2

После холодной деформации плотность дислокаций увеличивается до 10 11 -10 12

Повышение плотности увеличивает прочность.

Потность дилокаций в кристалле оказывает решающее влияние на прочностные характеристики кристалла.

Реальные не деформированные кристаллы имеют плотность дислокаций 10 6 -10 7 см -2 а деформированные 10 10 -10 12 см -2 .

Основные характеристики механических св. ме. -прочность

Прочность – способность металла сопротивляться деформации и разрушению.(см основные харак-ки прочности)

Пластичность – способность металла изменять форму и размеры без нарушения сплошности. (см основные харак-ки пластичности)

Твердость металлов – это сопротивление вдавливанию в его поверхность специального инструмента в виде шарика, конуса, а также сопротивление царапанию.

- метод измерения микротвердости

Дать характеристику твердости ме. Твердость металлов – это сопротивление вдавливанию в его поверхность специального инструмента в виде шарика, конуса, а также сопротивление царапанию.

Методы: по Бринеллю, по Роквеллу, по Виккерсу, метод измерения микротвердости

Твердость по Бриннелю (НВ) – определяют вдавливанием в поверхность металла стальной закаленный шарик.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10мм, 5мм или 2,5мм.

Твердость по Роквеллу – определяют вдавливанием в поверхность алмазного конуса с углом при вершине 120 0 или стального закаленного шарика, диаметром 1,5875мм.

Шкала С служит для испытания твердых материалов, имеющих твердость по Бриннелю от 230 до 700 кгс/мм 2 . Алмазный конус вдавливается под нагрузкой 150кгс. Интервал измерения твердости по шкале С – от 22 до 68 едениц, твердость обозначается НRC.

Шкала А используется при испытании очень твердых материалов или тонких поверхностных слоев (0,5…1,0). Применяют тот же алмазный конус но вдавливают под нагрузкой в 60 кгс. Значение твердости определяют по шкале С но обозначают HRA. Интервал измерения твердости по этой шкале от 70 до 85 единиц.

Шкала В предназначена для испытания мягких материалов, имеющих твердость по Бринеллю от 60 до 230 кгс/мм 2 . Стальной шарик диаметром 1,5875 вдавливается под нагрузкой в 100 кгс. Твердость измеряется в пределах от 25 до 100 едениц шкалы В и обозначается HRB.

Преимущества: быстрота измерений, возможность измерять твердость закаленных сталей и др. мягкихматериалов и очень тонких изделий.

Метод измерения микротвердости предназначен для определения твердости структурных составляющих и фаз в металлах и очень тонких поверхностных слоев и покрытий. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5,00 Н.

Метод измерения микротвердости аналогичен методу Виккерса.

Твердость по Виккерсу.Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды(угол 136), в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки .

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс).

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Чем тоньше материал, тем меньше должна быть нагрузка. Число твердости по Виккерсу HV определяют по специальным таблицам по измеренной величине d (диагонали отпечатка в миллиметрах).

Что такое полиморфизм? Полиморфи́зм криста́ллов (от др.-греч. πολύμορφος «многообразный») — способность вещества существовать в различных кристаллических структурах, называемых полиморфными модификациями (их принято обозначать греческими буквами α, β, γ и т. д.)

Характерен для различных классов веществ. Полиморфизм для простых веществ называют аллотропией.

Полиморфизм объясняется тем, что одни и те же атомы вещества могут образовывать различные устойчивые кристаллические решётки, соответствующие минимумам на поверхности энергии Гиббса. Стабильной модификации отвечает глобальный минимум, метастабильным — локальные минимумы. При повышении температуры более прочная кристаллическая решётка низкотемпературной модификации может характеризоваться меньшей энтропией за счёт того, что она менее восприимчива к возбуждению тепловых колебаний, поэтому другая модификация, характеризующаяся более крутой зависимостью энергии Гиббса от температуры, становится более выгодной.

При заданных условиях (температура, давление и др.) одна из модификаций является термодинамически стабильной, другие — метастабильными. При изменении условий может оказаться стабильной другая модификация. Условия, при которых стабильна каждая из модификаций, изображаются на фазовой диаграмме соответствующего вещества. Переход из метастабильной модификации в стабильную, выгодный термодинамически, не всегда можно наблюдать на практике, так как он зачастую связан с кинетическими затруднениями. Примером является алмаз, полиморфная модификация углерода, которая при нормальных условиях метастабильна, но существует неограниченно долго. Это объясняется тем, что для перестройки кристаллической решётки требуется преодолеть энергетический барьер. Во многих случаях удаётся закалить высокотемпературную модификацию до комнатной температуры. Не удаётся закалить высокотемпературную фазу в случае мартенситных превращений, характеризующихся бездиффузионным переходом.

Дайте определение теоретической температуре кристаллизации. Температура Тs, при которой свободная энергия металла в твердом и жидком состоянии одинакова, называется теоретической температурой кристаллизации. При этой температуре жидкость и кристаллы находятся в равновесии, поэтому металл одновременно находится и в жидком и в твердом агрегатном состоянии.

Какие чугуны называют белыми? Белый чугун – чугун, в котором углерод находится в виде химического соединения с железом Fe3C – цементита. Получают белый чугун при ускоренном охлаждении в процессе отливки деталей, заготовок. Способствует также получению этой разновидности чугуна повышенной содержание в нем хрома, марганца. Структура белого чугуна определяет его механические свойства: это твердый хрупкий материал. Вследствие низкой пластичности, белый чугун применяется очень редко, в основном для изделий, работающих в условиях абразивного и гидроабразивного износа, когда его повышенная хрупкость не играет решающей роли.

Какие чугуны называют серыми? как они маркируются? Чугун – это железоуглеродистый сплав с содержнием углерода от 2,14 до 6%.

Чугуны, в которых углерод находится в свободном виде, классифицируют по форме графитовых включений – серый, ковкий, высокопрочный.

В сером чугуне содержится графит в виде пластинчатых включений. Его получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении. Например, СЧ12 (предел прочности 12кг/мм 2 ). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях. Например, корпуса редукторов, насосов, электродвигателей, различные крышки и т.д.

Какие чугуны называются ковкими? Как они маркируются? Ковкий чугун с хлопьевидными включениями графита. Его получают из белого чугуна путем специального отжига. Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур 950-1000 градусов и после определенной выдержки медленно охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. Обозначается ковкий чугун буквами КЧ, после которых идут цифры, показывающие предел прочности при растяжении в кг/мм2 – первая цифра, и относительное удлинение в %. Например КЧ30-6 (пред.проч.=30, отн.удл.=6). Применяется этот чугун для изготовления деталей, работающих в более тяжелых условиях – при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках. Например картеры редукторов, разлиные крюки, фланцы и т.д.

Какие чугуны называются высокопрочными? Как они маркируются?Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении sв (ГОСТ 7293-85). Например, ВЧ 40 (dв = 40 кг/мм 2 ). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенном нагружении. Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др.

Что такое фазовая перекристаллизация? ФАЗОВАЯ ПЕРЕКРИСТАЛЛИЗАЦИЯ, отжиг второго рода - термическая обработка сплавов, заключающаяся в нагреве выше температур фазового превращения и охлаждения с малой скоростью. Фазовая перекристаллизация приводит сплав к фазовому составу, соответствующему равновесному состоянию.ОТЖИГ II РОДА – (фазовая перекристаллизация) [annealing for phase recrystallization] — отжиг, при котором приближение металлов и сплавов к равновесному состоянию, обусловленному диффузионными фазовыми превращениями. В большинстве случаев отжиг II рода — подготовительная термическая обработка отливок, поковок, проката. Понижая прочность и твердость, отжиг облегчает обработку резанием средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, получаемыми после литья, ковки и прокатки. В некоторых случаях (например, для крупных отливок) отжиг является окончательной термической обработкой. Различают следующие виды отжига II рода: полный, неполный и изотермический.

Что такое термическая обработка стали? Термическая обработка является основным способом изменния структуры и свойств стали. Цель любого процесса термической обработки заключается в том, чтобы нагревом до определенной температуры, выдержкой и последующим охлаждением с определенной скоростью вызвать желаемое изменение структуры металла или сплава и, соответственно, изменение свойств. Следовательно, основными факторами воздействия при термической обработке являются температура, время выдержки и скорость последующего охлаждения. В практике машиностроения различают первичную и вторичную термическую обработки. Назначение первичной термической обработки заключается в подготовке структуры к последующим операциям механической и окончательной термической обработки. К этому виду обработки относятся различные виды отжига и нормализации. Назначение вторичной (окончательной) обработки – получение необходимых эксплуатационных свойств деталей и изделий. К окончательной термической обработке относятся закалка и отпуск.

Что такое отжиг и нормализация?О́ТЖИГ, вид термической обработки материалов, заключающийся в нагреве до определенной температуры, выдержке и последующем, обычно медленном, охлаждении.

Отжигом называют термообработку, направленную на получение равновесной структуры.

Различают 2 два вида отжига:

- отжиг 1-го рода – в процессе отжига не происходит фазовой перекристаллизации;

- отжиг 2-го рода - осуществляется с фазовой перекристаллизацией

Нормализация- разновидность отжига, при которой изделие нагревается до аустенитного состояния.

Что такое мартенсит?пересыщенный тв р-р С в тетроганальной решетке альфа железа.

Что такое химико- термическая обработка(ХТО)?Процесс изменения химического состава структуры и свойств поверхностного слоя стали под действием нагрева и окр.среды определенного состава, вызывающих диффузионное насыщение этого слоя атомами насыщенного элемента.

Расскажите об алюминии и его сплавах. Алюминий- легкий ме серебристого цвета с температурой плавления 660.гранецентрированная кубическая решетка. Тв 20-25 НВ. имеет огромное значение в промышленности из-за высокой пластичности, большой тепло и электропроводности, слабой коррозии, т.к. образующая на поверхности пленка Al2O3 защищает металл от окисления. Из него изготавливают разного типа провода, применяют в электроаппаратуре.

Как конструкционный материал алюминий чаще всего применяется в сплавах со следующими легирующими элементами: Cu, Zn, Mg, Ni, Fe, Mn, Ti, Si, Cr, которые формируют упрочняющие зоны и фазы.

Сплав алюминия с медью называется дуралюминием (дюраль); сплав с кремнием – силумин – только литейный сплав. Сплав с марганцем – АМц одновременно повышает коррозионную стойкость; Ni, Ti, Cr, Fe повышает жаропрочность сплавов, затормаживая процесс диффузии; литий и бериллий способствуют возрастанию модуля упругости.

Все алюминиевые сплавы можно разделить на деформируемые (получают

лист, трубы, профиль, паковки, штамповки) и литейные – для фасонного литья.

Что такое материаловедение? наука о внутреннем строении и свойствах технических материалов, возможности их изменения в нужном направлении для целенаправленного использования в технике.

Какие материалы называют конструкционными? Материалы, из которых изготовляются детали машин, конструкций, сооружений, работающих под нагрузкой. Это определяется прежде всего их высокой прочностью, однородностью и непроницаемостью для жидкостей и газов. Кроме того, меняя рецептуру сплавов, можно менять их свойства в очень широких пределах.

Расскажите о металлических конструкционных сплавах.Все металла и их сплавы. черные ме( это железо и сплавы на его основе- стали и чугуны(содержание железа >=50%))в сплавы содержат углерод, полезные и вредные(фосфор и сера) примесей. цветные ме – ме из сплава меди, алюминия, цинка, Ti, Mg и др.благородные ме: золото. Серебро, платина, ме платиновой группы(палладий, осмий).редкоземельные ме: лантан, неодим, празеодим.

Классификация конструкционных материалов и их характеристика

Классификация металлических конструкционных

Технология конструкционных материалов. Металлические конструкционные материал, определение их механических свойств: методические указания к выполнению лабораторной работы № 1 для студентов очной и заочной формы обучения всех направлений подготовки. - 3-е изд. испр. и доп. - Брянск: БГТУ, 2017. - 21 с. Методические указания публикуются в авторской редакции.

Разработал: Е.В. Ковалева

канд. техн. наук, доц.

Рекомендовано кафедрой "Триботехническое материаловедение и технологии материалов" БГТУ (протокол № 2 от 28.04.17г.)

Печатается по изданию: Технологические процессы машиностроительного производства. Технология конструкционных материалов. Металлические конструкционные материал, определение их механических свойств: методические указания к выполнению лабораторной работы № 1 для студентов всех форм обучения и специальностей. - Брянск: БГТУ, 2008.

Методические указания публикуются в авторской редакции.

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы - изучение классификаций металлических конструкционных материалов, обозначения марок конструкционных материалов, нашедших наибольшее применение в машиностроении, их основных свойств.

Задачами работы являются:

1. Освоение основных понятий и определений, относящихся к конструкционным материалам.

2. Изучение видов классификаций по разным признакам.

3. Изучение особенностей в обозначении марок сплавов одинакового химического состава, отличающихся по технологическому исполнению и качеству.

4. Получение практических навыков определения твердости основных видов металлических конструкционных материалов, их прочностных и пластических свойств.

Лабораторная работа является практической частью раздела "Конструкционные материалы, их классификация и свойства" дисциплин "Технология конструкционных материалов" и «Материаловедение и технология конструкционных материалов».

Лабораторная работа предусматривает самостоятельное выполнение каждым студентом индивидуального задания.

Продолжительность работы - 2 часа.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

Конструкционные материалы - это металлические, неметаллические и композиционные материалы, обладающие комплексом свойств, позволяющих использовать их для изготовления деталей машин, механизмов и сооружений.

Основные свойства металлических конструкционных

Материалов

При выборе материалов для деталей машин конструктор прежде всего учитывает условия их эксплуатации, заданный ресурс времени безотказной работы, технологичность материала и экономическую целесообразность применения. В зависимости от этого конструктор подбирает материал с учетом его механических, физических, химических, технологических и эксплуатационных свойств.

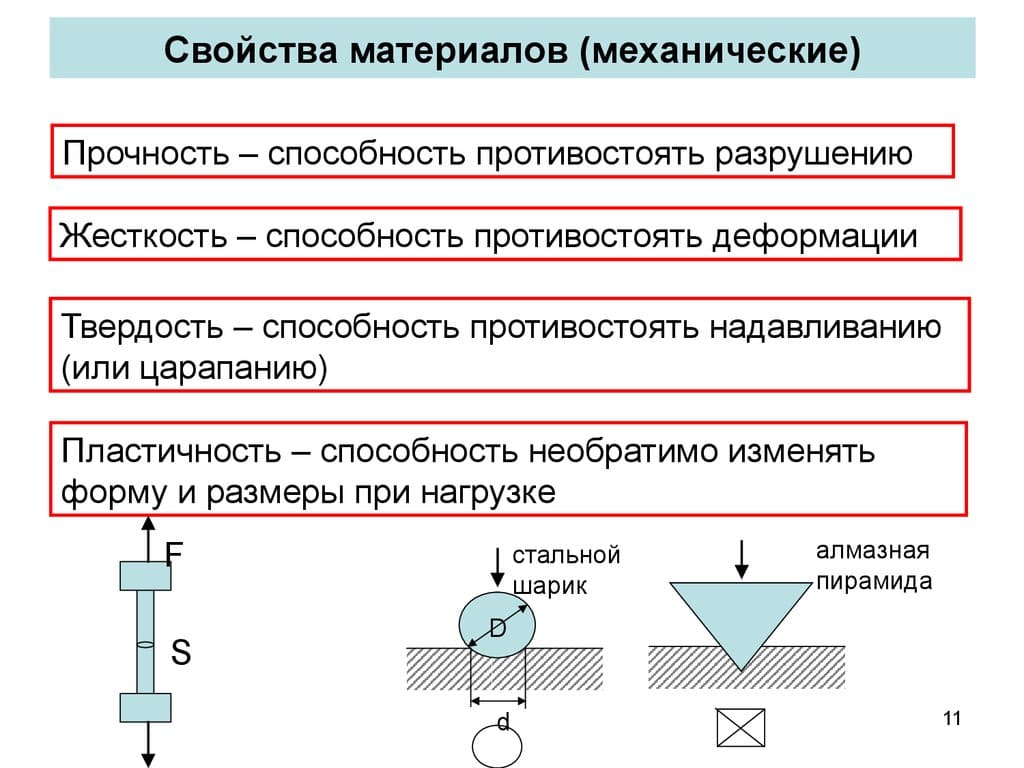

К основным механическим свойствам относятся прочность, пластичность, вязкость, упругость, твердость, хрупкость.

Прочность - способность материала сопротивляться пластической деформации и разрушению под действием внешних нагрузок.

Пластичность - способность материала необратимо изменять форму и размеры без разрушения в следствии пластической деформации.

Деформация- изменение формы и размеров тела под действием внешних сил или в результате процессов, протекающих в самом теле.

Вязкость- способность материала, пластически деформируясь, необратимо поглощать энергию внешних сил. Кроме понятия вязкости в технике и науке используют понятие вязкость разрушения.

Упругость- способность материала восстанавливать форму и размеры тела после снятия нагрузки, вызвавшей деформацию. От упругости зависит жесткость конструкции - способность сопротивляться деформации.

Твердость- способность материала сопротивляться внедрению в него другого более твердого тела, не получающего остаточной деформации при местном контактном воздействии.

Хрупкость- способность материала разрушаться под воздействием внешних сил без видимой пластической деформации.

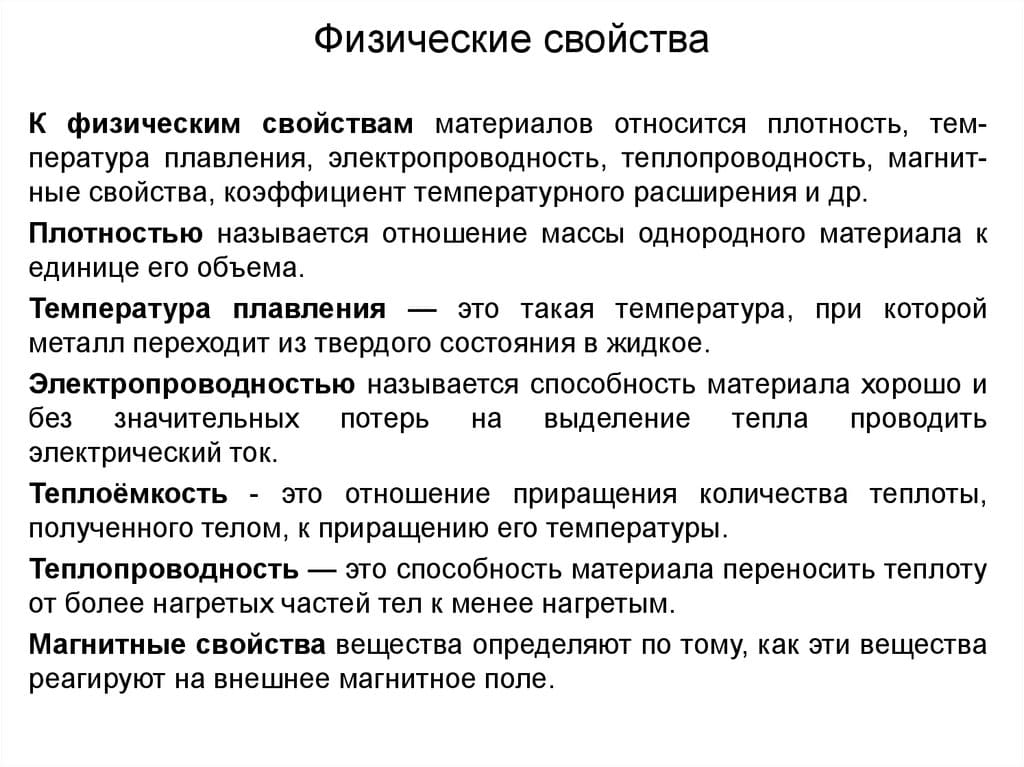

Физические свойства - это свойства материала, зависящие от внутреннего строения вещества, его атомно-электронной структуры. К физическим свойствам относятся плотность, тепло и электропроводность, коэффициент линейного разрушения, теплоемкость, температура плавления.

Химические свойства материала зависят от химического состава вещества и атомно-электронного строения. Они проявляются в его способности к химическому взаимодействию с окружающей средой, в возможности образования химических соединений, химических превращений в зоне контакта сочлененных пар или на поверхности изделия при взаимодействии с агрессивной средой. В результате такого взаимодействия происходит поверхностное окисление металла, насыщение его газами, образование ржавчины и т.п.

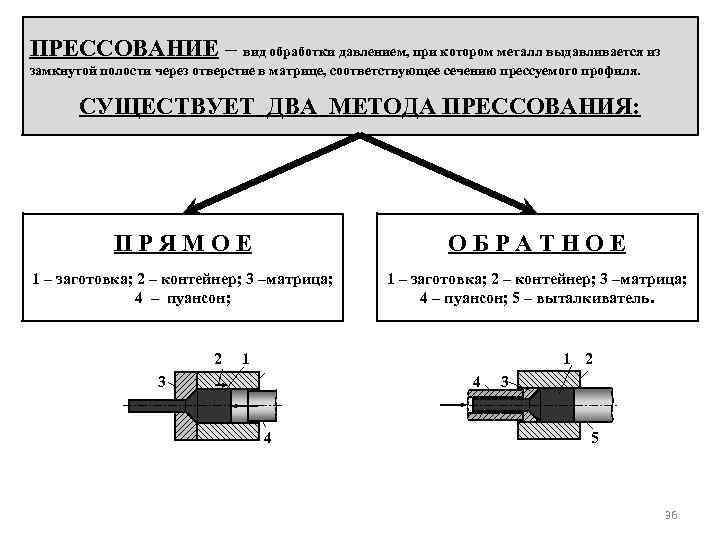

Технологические свойства - это свойства материала поддаваться различным способам горячей и холодной обработки. К технологическим свойствам относят деформируемость (ковкость), свариваемость, обрабатываемость режущим инструментом, склонность к термической обработке, литейные свойства. Эти свойства материала позволяют производить формоизменяющую обработку, получать заготовки, а из заготовок - детали машин. Технологические свойства определяются способностью материала заготовки воспринимать воздействие различных методов горячей и холодной обработки с целью формоизменения заготовки или достижения требуемого комплекса свойств.

Ковкость– технологическое свойство металла подвергаться деформированию в горячем или холодном состоянии при наименьшем сопротивлении и принимать требуемую форму, под внешним воздействием не разрушаясь.

Свариваемость – способность металлов и сплавов образовывать неразъемное соединение (сварочный шов) с другими сплавами и материалами, обладающее требуемым уровнем прочностных и эксплуатационных свойств.

Обработка резанием – способность металлов и сплавов в отделении поверхностных слоев материала в виде стружки под воздействием режущего инструмента. Критериями обрабатываемости являются режимы резания и качество (шероховатость) обработанной поверхности.

Термическая обработка – способность сплавов изменять свою структуру под влиянием различных воздействий (тепло, давление, излучения и поля различной природы) с приобретением требуемого комплекса свойств.

Литейные свойства – определяются способностью материала:

– обладать в расплавленном состоянии технологической жидкотекучестью или способностью заполнять литейную форму и воспроизводить требуемую геометрию и форму литой заготовки (отливки);

– обладать минимальной склонности к ликвации (неоднородное химическое и структурное состояние сплава) в процессе кристаллизации;

– обладать минимальной объемной и (или) линейной усадкой при затвердевании отливки (слитка).

Полная объемная усадка εv включает объемную усадку в жидком состоянии εvж, объемную усадку при затвердевании εvз, и объемную усадку в твердом состоянии εvт

Эксплуатационные (служебные) свойства - это свойства материала, которые проявляются при эксплуатации изделия в различных условиях работы. К эксплуатационным свойствам относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность и т.п.

Классификация металлических конструкционных

Классифицируют металлические конструкционные материалы по различным признакам: по технологическому исполнению, по основным эксплуатационным характеристикам и назначению, по виду сплава и т.п. На первом этапе изучения металлов и сплавов важно уметь определить по марке, к какой группе сплавов они относятся и в каком виде поступают и используются (прокат, отливки и т.п.).

По технологическому исполнению металлические конструкционные материалы подразделяют на деформируемые, литейные и спеченные, что находит отражение в обозначении их марок.

По виду сплава различают черные металлы и сплавы цветных металлов. Черные металлы - стали и чугуны.

Характеристика конструкционных материалов: виды, свойства

Мир разнообразных конструкций - промышленных, строительных, бытовых - разнообразен и многогранен, но он немыслим без материалов, из которых эти конструкции создаются. Конструкционные материалы содержат небольшое количество неизбежных примесей, образовавшихся естественным путём, причём основная часть примесей присутствует там намеренно.

Что такое конструкционные материалы?

Они отвечают трём требованиям – имеют определённую структуру и уровень свойств, а также пригодны для изготовления каких-либо изделий. Вещества, имеющие жидкую или пастообразную консистенцию, в эту группу не входят.

Большинство материалов для конструкций производятся искусственным способом из специально обработанных или подготовленных составляющих. Некоторые материалы являются веществами природного происхождения, основные свойства которых при обычной обработке не изменяются.

Разновидности конструкционных материалов

Основные конструкционные материалы подразделяют на металлические и неметаллические. Первая группа включает в себя чёрные (сталь, чугун) и цветные металлы и сплавы. Вторая более разнообразна: туда входят:

- механические композиты (бетон, цемент);

- древесина;

- природный камень;

- пластмассы, которые могут существовать в виде изомеров – атомов, соединённых между собой разными видами химических связей.

К отдельной группе относят химические композиты, в структуре которых одновременно присутствуют атомы металлов и неметаллов. Достижения современного материаловедения ежегодно приводят к созданию принципиально новых типов конструкционных материалов. Свойства композитов зависят от устойчивости соединения нескольких природных или искусственных веществ, которые получены в определённых условиях. Каждый из конструкционных материалов имеет определённые свойства, соответственно которым устанавливаются области его рационального применения.

Из чёрных металлов и сплавов главнейшее значение имеет сталь и её сплав с графитом – чугун. В качестве цветных металлов наибольшее распространение получили алюминий, медь, никель, титан и их сплавы. Они востребованы практически во всех отраслях промышленного производства, аграрном деле, строительстве, связи.

Типовым представителем механических композитов считается бетон, состоящий из смеси цемента, таких заполнителей, как песок, гравий или щебень, а также воды. Параметры бетона зависят от соотношений, используемых при расчете смеси. Поэтому поставщики бетона обычно предоставляют свойства материала и результаты испытаний для каждого конкретного случая.

Древесина считается конструкционным материалом, если потребительские свойства позволяют использовать её для производства компактной, долговечной продукции. Например, деревья-кустарники, хотя и имеют структуру древесины, могут использоваться только в качестве сырья для лесохимической или целлюлозно-бумажной промышленности.

Природные камни – граниты, базальт, кварц, представляют собой вещества магматического происхождения, образовавшиеся много тысячелетий тому назад вследствие извержения пород из недр Земли с их последующим застыванием. Возможна механическая (резание, шлифовка) или термохимическая (литьё) обработка природного камня.

Пластмассы – обширный класс искусственных веществ, которые создаются в результате контролируемого прохождения химических реакций. Номенклатура применяемых пластиков обширна и ежегодно пополняется новыми представителями.

Рассмотрим классификацию конструкционных материалов более подробно.

Металлические

Включают материалы, полученные переработкой руд чёрных и цветных металлов. Самородные структуры – золото, железо, свинец – в первичном виде не используются, поскольку не обладают теми потребительскими характеристиками, которые необходимы для долговечного применения.

Ведущее место среди металлов принадлежит стали – сплаву железа с не более чем 2% углерода. Особенностями стали являются:

- достаточно широкий диапазон марок;

- возможность видоизменять характеристики под воздействием температуры;

- доступность добычи исходного сырья;

- способность к вторичной переработке.

Большинство металлических материалов может проявлять интерметаллидные свойства, образуя новые многокомпонентные соединения.

Поскольку все виды конструкционных материалов тверды, прочны и сохраняют свою форму при повышенных температурах (исключение составляют только олово и свинец, которые используются в качестве припоев), то основные области их применения – строительство, промышленность, средства связи, медицина.

Неметаллические

Получаются как природным, так и искусственным способом. Например, образование изделий из камня – это производство, основанное на переработке естественных заготовок. Остальные виды – керамика, дерево, пластик – получены в результате процессов с искусственно полученными веществами (например, с цементом для бетона), либо с природными компонентами (в частности, для изготовления керамики используют глину).

Процессы, которые необходимы для получения неметаллов:

- Добыча исходного сырья – руды, древесины, химических соединений, используемых для производства пластических масс и т.д.

- Подготовка сырья к переработке. Для неорганических ископаемых сюда входят технологии обогащения, для органических (древесина, пластик) – различные механо-термические превращения.

- Получение продукции и её отделка, например, окраска, нанесение декоративных или технологических покрытий.

Конечные показатели материалов органического происхождения могут сильно отличаться от свойств исходного сырья, в то время как продукты из неорганических компонентов в целом сохраняют свои эксплуатационные показатели.

Композиционные

Композиты образуются только искусственными способами, для чего применяются механические (измельчение, дробление, резка), химические, термические и комбинированные операции.

В число последних входят:

- нагрев;

- уплотнение;

- охлаждение;

- растворение.

Нагрев и охлаждение используются для облегчения последующего формоизменения, уплотнение (прессование) – для преобразования заготовок в конечную продукцию, растворение – для ускорения обработки компонентов.

Для получения продукции, основой которой являются высокомолекулярные органические вещества, используют управляемые химические реакции, а для создания композитных конструкционных материалов с особыми свойствами - методы с применением высоких энергий. В результате направленного энергетического воздействия, например, лазерного луча или плазмы, исходная структура веществ необратимо изменяется. В результате образуется продукция, свойства которой в природном виде воспроизвести невозможно. Это направление материаловедения за последние годы развивается наиболее интенсивно, поскольку техника и потребности современного общества требуют материалов, которые обладали бы сочетанием нескольких противоречивых характеристик: например, высокой прочностью при малом весе.

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов - это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость - это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

Читайте также: