Классификация металлов по технологическим свойствам

Обновлено: 04.10.2024

Металлы (от лат. metallum - шахта, рудник) - группа элементов, обладающая характерными металлическими свойствами, такими как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск.

В зависимости от плотности, металлы делят на лёгкие (плотность 0,53 ч 5 г/смі) и тяжёлые (5 ч 22,5 г/смі). Самым лёгким металлом является литий (плотность 0.53 г./смі). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия - двух самых тяжёлых металлов - почти равны (около 22.6 г./смі - ровно в два раза выше плотности свинца), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

Черные. Эти металлы, которые содержат железо. Они могут иметь небольшие количества других металлов или другие элементы добавлены, чтобы дать требуемые свойства (хром, марганец, ванадий и др.).

Цветные металлы - металлы, которые не содержат железа. Они не обладают магнитными свойствами и, как правило, более устойчивы к коррозии, чем черных металлов (алюминий, медь, олово и др.).

Все цветные металлы обладают магнитными свойствами и дают мало устойчивость к коррозии

Чистые металлы - состоит только из одного элемента. Это означает, что он имеет только один тип атомов в нем. Общие чистые металлы: алюминий, медь, железо, свинец, цинк, олово, серебро и золото.

Сплавы. Материалы, принадлежащие к этой группе, включают в себя один или несколько металлов (таких как железо, алюминий, медь, титан, золото, никель), а также часто те или иные неметаллические элементы (например, углерод, азот или кислород) в сравнительно небольших количествах.

Сплавы состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Атомы в металлах и сплавах располагаются в весьма совершенном порядке. Кроме того, по сравнению с керамикой и полимерными материалами плотность металлов сравнительно высока.

Что касается механических свойств, то все эти материалы относительно жесткие и прочные. Кроме того, они обладают определенной пластичностью (т.е. способностью к большим деформациям без разрушения), и сопротивляемостью разрушению, что обеспечило им широкое применение в разнообразных конструкциях.

13 Виды сталей и чугунов. Диаграмма Fe- Fe3C с классификацией Fe-C сплавов.

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами.

Чугуны различаются по структуре, способам изготовления, химическому составу и назначению.

По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные.

По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния.

Механические качества серого чугуна зависят от его структуры.

По структуре серый чугун бывает:

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение.

Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния.

Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный.

Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский.

При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким.

При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой.

Модифицированный чугун отличается от обычного серого чугуна тем, что в нем большее количество углерода находится в виде графита, чем в сером чугуне.

Модифицирование заключается в том, что при плавлении чугуна в жидкий металл добавляется некоторое количество присадок, способствующих выделению углерода в виде графита при затвердевании и охлаждении. Этот процесс модификации при одинаковом химическом составе чугуна значительно повышает механические свойства чугуна и является весьма важным. Обозначение марок модифицированного чугуна подобно обозначению марок серого чугуна.

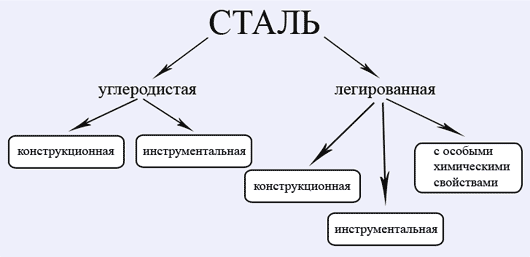

Сталь по химическому составу делится на две группы: углеродистую и легированную, по качеству - на сталь обыкновенного качества, качественную, повышенного качества, высококачественную и особовысококачественную.

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод.

Процентное содержание элементов в стали примерно следующее: Fe - до 99,0; С - 0,05-2,0; Si - 0,15-0,35; Mn - 0,3-0,8; S - до 0,06; P - до 0,07.

К недостаткам углеродистой стали относятся:

отсутствия сочетания прочности и твердости с пластичностью;

потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

низкие электротехнические свойства;

высокий коэффициент теплового расширения;

увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

низколегированная сталь - не более 2,5% примесей;

высоколегированная - свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение.

Характеристики разных видов металла

Металлы – обобщенное название химических элементов, объеденных по ряду признаков. В периодической таблице они занимают большую часть, однако до сих пор не существует документа, позволяющего разделить их на классы.

Отличаются металлы в первую очередь своими качественными характеристиками. Какие-то имеют высокую теплопроводимость, другие выдерживают высокие нагрузки на разрыв и растяжение. В зависимости от этих качеств определяется и сфера применения, но металлы в природном виде, даже очищенные, не обладают необходимыми показателями в достаточном виде, поэтому применяется технология сплавов, то есть соединения нескольких элементов в одну молекулярную решетку. Это позволяет существенно улучшить характеристики, и придать сплаву необходимые качества.

Простой пример: возьмем распространенный в промышленности сплав бронзу. Это соединение, где основным элементом выступает медь. В качестве легирующего, то есть улучшающего качество, компонента используется олово. В результате соединения получается новый металл, более твердый и упругий по сравнению с чистой медью, который часто используют для изготовления крепежа.

Основные виды классификации металлов

Существует несколько видов классификации металлов. Начнем с основного типа – деления на две большие группы: черные и цветные. Черные металлы отличает высокая температура плавления, плотность и повышенная твердость. Цветные металлы, в большинстве случаев, плавятся при более низких температурах и обладают повышенной электро и теплопроводимостью.

Такое разделение обусловлено распространением элементов в природе. На добычу черных элементов приходится более 90 процентов от всей массы добываемых металлов, в то время как на цветную группу приходится не более 5-10 процентов. Необходимо отметить, что виды классификации являются условными, и используются в зависимости от назначения конечного продукта, который производят из этих металлов. Так, для изготовления крепежа используется классификация по техническим характеристикам, а для изготовления сложных сплавов химическая и кристаллическая. Рассмотрим эти виды подробнее.

Химическая классификация металлов

.jpg)

Все элементы в периодической таблице делятся на четыре основных группы, маркируемые латинскими буквами:

- S. Отмечены розовым цветом.

- P. Желтые элементы.

- D. Бирюзовый цвет.

- F. Зеленые элементы в таблице.

Каждая группа содержит в себе металлы. Элементы из первых двух категорий (S и P) называют простым видом, а элементы из групп D и F переходным. Также каждая группа делится еще на несколько категорий. В группу S входят щелочные и щелочеземеленые металлы, а в группы D и F платиновые, урановые и редкоземельные. При этом в каждой группе существуют исключения, из чего можно сделать вывод, что деление металлов по химическим группам является условностью, и редко применяется в практических сферах. Такое деление интересно только для научных изысканий, и практически не применимо в промышленности и производстве. Например, изготовление крепежа отталкивается от технических аспектов, и лишь в малой степени от химических.

Классификация металлов по кристаллической решетке

Все элементы имеют, так называемую, кристаллическую решетку. Абстрактная структура, определяющая расположение атомов и электронов, а также их привязку к ядру. В аморфных материалах, таких как стекло, атомы расположены хаотично, и не имеют строгой конструкции. В отличие от металлов, которые в твердом виде обладают строго структурированной решеткой, с четким построением молекулярных элементов. Всего разделяют 4 вида кристаллических решеток, которые проще представить в виде таблицы:

Это наиболее распространенные типы кристаллических решеток, часто встречающиеся у металлов. В общей сложности система классификации насчитывает 14 конфигураций, но у металлов они или встречаются крайне редко, или не встречаются вообще. Также следует отметить, что правильное построение решетки возможно только при естественном затвердевании металла, без искусственных ускорений. Если процесс остывания был ускорен, форма решетки изменится. В производстве это называют закаливанием, в результате которого меняется не только молекулярная структура, но и технические свойства.

Также, при нарушении норм производства металлического проката, может наблюдаться замена в кристаллической решетке. Это ведет к полному изменению качеств готового изделия. Чтобы условия производства соблюдались, были разработаны нормы стандартизации, гарантирующие четкое соответствие готового проката техническому описанию его свойств.

Техническая классификация металлов

Наиболее полную систему классификации предложил профессор Гуляев, хотя современные ученые и не согласны с некоторыми ее аспектами, ничего нового пока предложено не было. Итак, черные металлы делят на 5 основных подгрупп:

- Железные металлы. Сюда входят марганец, кобальт, никель, и конечно, железо. Наиболее распространенная в природе группа, используемая в сплавах как основной компонент.

- Тугоплавкие. Элементы, имеющие высокую температуру расплавления. В качестве эталона принята мера в 1539 градусов по Цельсию.

- Редкоземельные. Дорогостоящие в плане добычи и обработки элементы, к которым относят неодим, европий, самарий и другие металлы, используемые в качестве присадок к основному сплаву. Способны даже при небольшом проценте вмешательства существенно повысить или полностью изменить характеристики сплава.

- Щелочные. Особая группа, практически не применяемая в чистом виде. Чаще всего используются в атомной энергетике. Сюда относят: литий, барий, радий и другие.

- Урановые. Торий, уран, плутоний. Применяются исключительно в атомной энергетике.

Цветные металлы также делят на несколько подгрупп. Их три:

- Легкие. Алюминий, магний, бериллий. Обладают низким удельным весом и часто применяются в авиастроении и прочих сферах, где необходим твердый, но в то же время легкий материал.

- Легкоплавкие. Металлы с наиболее низкой температурой плавления: цинк, олово, свинец. Используются как в чистом виде, в качестве припоя и соединительного элемента, и как легирующие добавки, повышающие или изменяющие характеристики сплава.

- Благородные или драгоценные металлы. Наиболее редкие элементы, к которым относят: золото, серебро, палладий, платину. Обладают максимальной устойчивостью к коррозии и окислению, благодаря чему получают широкое распространение в различных промышленных сферах.

Практически все металлы из двух групп поддаются смешению, то есть производству из них сплавов с необходимыми техническими характеристиками.

Классификатор металлов по ГОСТ

Если рассматривать метлы с точки зрения геологии и распространения в природе, их делят на две большие группы: черные и цветные. Об этом мы уже говорили выше. В химии деление происходит по 4 направлениям, но чтобы привести виды металлов к общему знаменателю, необходимо более точное разделение. Начнем с основного типа классификации: металлы и сплавы. Металлы – это материалы, используемые в чистом, или практически чистом виде. Здесь допускаются примеси, но в незначительной степени, то есть те, которые не способны оказать влияния и изменить технические характеристики. Сплавами называют соединения, с высоким содержанием двух и более элементов.

Для того чтобы сплав получил маркировку, в его составе должно быть не менее 50 процентов основного компонента. То есть, если мы берем бронзу, то понимаем, что в ее составе больше половины занимает медь, а остальное делится между другими металлическими компонентами. Чистые металлы, в свою очередь, делятся на стали и чугуны. Эти металлы имеют в составе углерод. Если его содержание не превышает 2,14 %, его называют сталью. Свыше этого значения уже чугун.

Классификация металлов

Чтобы привести все виды металлов к единому стандарту качества, необходимо разделить их на группы. Таких групп 3:

- Стали,

- Чугуны,

- Сплавы на основе цветных металлов.

Каждая группа имеет деление на подгруппы. У стали это:

- углеродистая,

- легированная,

- специальная.

Углеродистая сталь не имеют легирующих, то есть изменяющих структуру элементов. Допускаются примеси, но в незначительном количестве. Углеродистая сталь в свою очередь делится на инструментальную и конструкционную. Кардинальные различия заключаются в процентах содержания в составе углерода. Конструкционная сталь содержит не более 0,6%, а инструментальная от 0,7 до 1,5%. Далее конструкционная сталь делится на обычное качество и высокое. В обычном качестве допускаются примеси серы и фосфора, но в количестве, не превышающем 0,3 процента. Соответственно высококачественная сталь не предусматривает наличия этих элементов в составе, или их количество должно быть меньше установленной нормы.

Далее легированная сталь, то есть материал, имеющий в составе компонент, влияющий на качественные характеристики сплава. Список легирующих элементов довольно большой, и здесь его приводить не имеет смысла. Содержание легирующего элемента начинается от 2,5%. Такая сталь называется низколегированной. Если в составе от 2,5 до 10 процентов, это уже среднелегированная марка, а при содержании свыше 10 процентов, получается высоколегированная сталь.

Помимо этого легированные стали делятся по назначению. Здесь три группы:

- инструментальная,

- конструкционная,

- специальная

В стандартизации каждый элемент имеет буквенное обозначение, а для причисления легированной стали к тому или иному классу используется отдельный список. Все легированные стали обозначаются сочетанием букв и цифр. Для примера рассмотрим такое соединение: 10Г2СД.

Первая цифра здесь – это количество углерода в сотых долях процента. Далее буква Г, в классификаторе означающая марганец. Следующая за буквой Г цифра 2 говорит нам о том, что марганец в этом составе присутствует в двухпроцентной доле. И последние две буквы – это дополнительные элементы, процентная доля которых менее 1,5%. В данном случае сюда добавлены медь и кремний.

Последний вид стали – специальный. Он делится на несколько групп:

- строительная,

- подшипниковая,

- арматурная,

- котельная,

- автоматная.

Соответственно для каждой группы имеются свои стандарты.

Далее идут чугуны, делящиеся на три группы:

- белый,

- отбеленный,

- и графитизированный.

У каждой группы также имеется свое разделения, но наибольший интерес представляет графитизированный чугун, который делится на:

- серый,

- вермикулярный,

- ковкий

- и высокопрочный.

Отношение к какой-либо группе определяется процентным соотношением углерода к металлу в составе, а также наличию примесей, допустимых стандартами, то есть ГОСТами.

И, наконец, последняя крупная группа – сплавы на основе цветных металлов. Здесь очень много разделений и видов классификации, поэтому остановимся на трех основных категориях, и представим их в виде таблиц:

.jpg)

.jpg)

Поиск сплава в классификаторе ГОСТ

Государственные стандарты четко определяют не только виды металлов и сплавов, но и качество производства заготовок для дальнейшей обработки и производства металлоизделий. Реестр очень большой, и первый пункт, который нам нужен – металлы и металлические изделия.

.jpg)

Далее переходим в необходимый раздел. Углеродистая и качественная сталь имеет маркировку В2 и В3 соответственно, а цветные металлы и их сплавы находятся в разделе В5. Также имеет смысл поискать в разделе В8, где перечислены стандарты литейных отливок.

.jpg)

Если мы говорим про изготовление крепежа, наибольший интерес представляет раздел В5, а внутри него подраздел В51.

.jpg)

Перед нами открывается список всех ГОСТов, связанных с этими определениями.

.jpg)

Он довольно большой, и не зная конкретного номера найти необходимую статью довольно сложно. Если же номер известен изначально, то на сайте ГосСтандарта есть готовый поиск, куда необходимо внести свой номер, чтобы сразу получить доступ к необходимому элементу.

Сферы применения основных металлов

Рассматривать радиоактивные и редкоземельные металлы не имеет смысла, так как в производстве крепежа они практически не принимают участия, как и в других сферах, не связанных с атомной энергетикой и некоторыми редкими видами промышленности. Нас интересуют основные металлы и сплавы рассмотренные выше.

Сферы их применения очень разнообразны:

- строительство,

- авиастроение,

- машиностроение,

- производство инструментов,

- металлоконструкции,

- станкостроение.

И так далее. Изготовление крепежа можно отнести нескольким категориям, но по сути, это металлоконструкции, называемые в народе Метизы. Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Коротко по каждому виду, применяемому для изготовления крепежей

Перед тем как перейти к описанию конкретных видов металлов и сплавов, необходимо определиться, какие основные технические требования предъявляются к продуктам, попадающим под категорию «крепеж». Их несколько:

- прочность учитывается прочность на разрыв и излом.

- Пружинистость. Возможность металла возвращать изначальную форму после сжатия.

- Устойчивость к коррозии и окислению. Актуально для всех видов крепежа.

И многое друге. Теперь поговорим о конкретных металлах и сплавах. Их список выглядит следующим образом:

- Алюминий и сплавы на его основе,

- Медь,

- Латунь,

- Бронза,

- Инструментальная сталь,

- Легированная сталь,

- Ковкий чугун,

- Сталь нержавеющая.

Начнем по порядку: первый пункт – это алюминий и сплавы на его основе. Он применяется при изготовлении клепок и различных зажимов. Также в клепках может быть использована медь для повышения качества метиза. Помимо этого из меди изготавливают гайки специального назначения. Они используются, в частности, при судостроении, так как медь при контакте с другими металлами не создает искру.

.jpg)

Латунь и бронза отличаются повышенной, по сравнению с медью, прочностью, поэтому из них изготавливают различные шпонки, элементы анкеров, а также болты, шурупы и винты. Еще одна особенность этих сплавов заключается в отсутствии скипания. То есть при электрическом замыкании, сталь сплавляется, а медь остается цельной и не разрушается.

.jpg)

.jpg)

Из легированной и конструкционной стали изготавливаются барашковые гайки, струбцины и прочие удерживающие элементы. Это обусловлено высокой прочностью этих марок. Нержавеющая сталь, в свою очередь применяется там, где необходима максимальная устойчивость к коррозии. Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Технологические свойства металлов и сплавов

Технологические свойства металлов и сплавов определяют пригодность материала для конкретного вида обработки и в целом возможность его использования в том или ином производственном цикле. Добавление в металл или сплав сторонних элементов напрямую влияет на их основную характеристику. Для определения технологических свойств необходимо провести испытания.

В нашей статье мы расскажем, какими бывают указанные свойства, как проявляют себя примеси, а также приведем пример производственных испытаний, которые выявляют пригодность материала к использованию в производстве.

Понятие металлов и сплавов

К технологическим свойствам металлов и сплавов относятся:

- высокая обрабатываемость (ковкость, штампуемость, возможность резки, пайки, сварки и т. п.);

- прочность;

- твердость;

- ударная вязкость и пр.

Все металлы делятся на черные и цветные.

Технологические свойства чистых металлов зачастую не позволяют использовать их для промышленных и технических нужд. Поэтому в основном применяются сплавы.

Сплав состоит из двух и более затвердевших расплавленных металлов и других веществ.

Помимо металлов, в составе сплавов могут присутствовать, к примеру, углерод, кремний, другие элементы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Используя разные комбинации металлов и неметаллов, можно получать материалы с различными технологическими свойствами, которыми не обладают составляющие сплав компоненты.

Технологические свойства сплавов могут отличаться от характеристик составляющих их металлов. Они могут быть:

- более прочными и твердыми;

- обладать более высокой или, напротив, более низкой температурой плавления;

- более коррозионно-устойчивыми;

- менее подверженными высокотемпературному воздействию;

- оставаться прежнего размера при нагревании или охлаждении и пр.

Чтобы увеличить твердость железа, в него добавляют углерод. Менее 2 % углерода содержится в сталях, более 2 % – в чугуне. Для придания металлам и сплавам такого технологического свойства, как коррозионная устойчивость, в них добавляют хром, твердость достигается за счет добавления вольфрама, износостойкость – марганца, прочность – ванадия.

Определение и виды технологических свойств металлов и сплавов

Технологические свойства металлов и сплавов определяют их способность меняться под воздействием горячих или холодных способов обработки. В их основе лежат физико-механические характеристики материалов.

Выделяют такие технологические свойства металлов и сплавов, как:

- О+бработка при помощи резки;

- подверженность деформациям за счет ковкости, штампуемости, загибов, перегибов, отбортовки и пр.;

- свариваемость;

- литейные свойства;

- способность к пайке;

- упрочняемость и т. п.

Именно от технологических свойств металлов и сплавов зависит, как поведет себя заготовка в процессе обработки.

Остановимся более подробно на основных технологических свойствах.

Свариваемость.

Это технологическое свойство металлов и сплавов, благодаря которому они образуют друг с другом прочные соединения. Соединяются заготовки за счет расплавления материала и его последующего охлаждения. В зависимости от источника нагрева деталей сварку делят на газовую, дуговую, электроконтактную, ультразвуковую и пр.

Деформируемость.

Под этим технологическим свойством понимают способность металлов и сплавов меняться под воздействием пластических деформирующих операций, таких как гибка, ковка, штамповка, прокат, прессование и др. При этом целостность заготовок не нарушается. На это свойство материалов влияют их химический состав, механические свойства, скорость деформации, температура, при которой выполняются операции и т. п. Способ деформации выбирают после выполнения технологических испытаний, в процессе которых оценивают деформируемость различных сплавов и металлов.

Литейные свойства.

Это технологические свойства (жидкотекучесть, усадка и ликвация), учет которых позволяет изготавливать отливки деталей и изделий без возникновения трещин, усадочных раковин и других дефектов.

Жидкотекучесть.

Металлы и сплавы, находясь в жидком состоянии, заполняют все полости, узкие и тонкие места литейных форм и принимают четкое объемное изображение очертаний отливок. На это технологическое свойство металлов и сплавов влияют химический состав материала заготовки, температура заливки, вязкость, поверхностное натяжение. Помимо характеристик обрабатываемых металлов, жидкотекучесть зависит от качества внутренней полости формы, ее шероховатости, теплопроводности и пр. Это свойство при использовании песчаных сухих форм гораздо выше, чем при применении сырых металлических.

Усадкой называют такое технологическое свойство металлов и сплавов, за счет которого их объем уменьшается при затвердевании отливок. Степень усадки выражается в процентах, для разных металлов она варьируется в пределах 1-2 %. На нее влияют химический состав материала и температура заливки (чем она выше, тем сильнее усадка).

При усадке в отливках образуются усадочные раковины и рыхлости. Во избежание появления подобных дефектов используют литейные формы с дополнительными устройствами – прибылями, за счет которых в формы постоянно поступает жидкий металл.

В процессе кристаллизации металлы и сплавы в отливках становятся неоднородными по химическому составу. Эта неоднородность называется ликвацией. Она может быть зональной – наблюдаемой на отдельных заготовках, и внутрикристаллической – распространяющейся на отдельные зерна.

Для устранения последней используют термическую обработку, первой – механическую, в процессе которой при заливке жидкого металла в форму его механически перемешивают. Ликвация зависит от скорости охлаждения заготовки, если она остывает равномерно, то этот дефект не образуется.

Технологическое свойство металлов и сплавов, благодаря которому они способны создавать прочные и герметичные соединения за счет пайки. Если спаиваемые детали предполагается использовать в области радио- и электротехники, то материалы, из которых они изготовлены, должны обладать такими свойствами, как электропроводность, индуктивность и пр.

Рекомендуем статьи:

Упрочняемость.

Так называют технологическую характеристику материалов, благодаря которой их механические свойства повышаются при термической и химико-термической обработке. Упрочняемость включает в себя закаливаемость, прокаливаемость и незакаливаемость.

Закаливаемость.

Это свойство означает, что материалы воспринимают закалку, оно характерно для углеродистых и легированных сталей, в которых содержание углерода превышает 0,3 %, а также для чугуна, сплавов цветных металлов, бронзы, латуни и других сплавов.

Прокаливаемостъ.

Прокаливаемость означает глубину закалки, воспринимаемую металлами и сплавами и определяемую в соответствии с требованиями ГОСТ 5657-69. На эту характеристику влияют химический состав обрабатываемых материалов, температура нагрева и способ охлаждения.

Незакаливаемость.

Означает, напротив, невосприимчивость материала (к примеру, углеродистых и других сталей с содержанием углерода в составе менее 0,3 %) к закалке. Это технологическое свойство металлов и сплавов учитывают при сварке, поскольку чем оно выше, тем более качественным будет сварное соединение. Отдельные стали устойчивы к закаливанию при нагревании и охлаждении, заготовки из них также не воспринимают закалку.

Изменение технологических свойств на примере стали

Наиболее распространенным материалом является сталь. На технологические свойства стальных сплавов влияет их химический состав – входящие в него примеси могут повышать или понижать отдельные характеристики материала:

- Чем больше содержание в составе сплава углерода, тем выше его прокаливаемость и ниже восприимчивость к ковке. Ковка и прокатка возможны для металлов и сплавов, в которых присутствует не более 1,4 % этого химического элемента.

- Марганец понижает теплопроводность металлов и сплавов и, как следствие, возможность их сваривания. Однако при равномерном медленном нагревании такие материалы прекрасно подходят для ковки.

- Никель положительно сказывается на пластичных технологических свойствах металлов и сплавов, материалы, в которых он присутствует, хорошо поддаются ковке. Однако при нагреве никель способствует образованию окалины. Она не разрушается во время ковки, проникает в металл и снижает качество готовых изделий.

- Хром способствует повышению прочности металлов и сплавов, следовательно, заготовки, в составе которых он присутствует, не следует обрабатывать при помощи ковки или проката, так как велика вероятность возникновения трещин.

- Большое содержание в составе металлов и сплавов молибдена снижает такое их технологическое свойство, как теплопроводность. Этот момент важно учитывать при выборе температурного режима обработки, нагрев и охлаждение должны выполняться при строгом соблюдении предписанных технологией требований. Ковка возможна при применении более мощного оборудования

- Ванадий же, напротив, повышает качество ковки, увеличивает устойчивость сталей к перегреву.

Отрицательно сказываются на технологических свойствах металлов и сплавов присутствие в их составе серы и фосфора. Их высокое содержание становится причиной красноломкости (ломкости при нагревании) и хладноломкости (ломкости при охлаждении) заготовок. Несмотря на то, что полностью очистить сплавы от присутствия этих химических элементов невозможно, на производстве стремятся к максимально возможному снижению их содержания в составе.

Технологические свойства металлов и сплавов напрямую зависят от их химического состава, поэтому, прежде чем выбрать тот или иной способ обработки, на производстве тщательно анализируют состав подлежащего обработке материала. Если этого не сделать, вероятно возникновение проблем как в процессе обработки, так и при дальнейшем использовании готовых изделий.

Технологические испытания металлов и сплавов

Технологические испытания включают в себя испытания на изгиб, осадку, сплющивание, бортование, загиб и т. д. Многие пробы и испытания проводятся в соответствии с разработанными и утвержденными стандартами.

В зависимости от результатов технологических испытаний принимают решение о возможности изготовления деталей и конструкций соответствующего качества из имеющегося материала с применением той или иной операции, выполняемой на данном производстве.

Испытание на изгиб проводится в соответствии с требованиями ГОСТ 14019-80. С его помощью определяют, способны ли металлы и сплавы выдерживать изгибание без разрушения. Образец помещают под пресс и изгибают до необходимого угла. Если угол изгиба равен 180°, то материал может выдерживать предельную деформацию. О том, что образец прошел испытание, свидетельствует отсутствие трещин, надрывов, расслоений и других дефектов

Такое технологическое испытание проводят для листовых металлов толщиной до 3 см, а также для сортового металлопроката (прутков, швеллеров, уголков).

Испытание на осадку выполняется в соответствии с требованиями ГОСТ 8817-82. С его помощью определяют, способны ли металлы и сплавы выдержать требуемую пластическую деформацию. Проводится оно при помощи пресса или молота, осаживающего горячий или холодный образец до заданной высоты. Для испытания используют круглые или квадратные образцы диаметром или стороной квадрата 0,3–3 см в холодном состоянии, 0,5–15 см – в горячем. Стальные образцы должны быть высотой не менее двух диаметров, из цветных металлов – не менее полутора диаметров. Об успешном прохождении испытания свидетельствует отсутствие трещин, надрывов или изломов.

Испытание на сплющивание труб проводится в соответствии с требованиями ГОСТ 8695-75. С его помощью определяют, способны ли трубы сплющиваться до определенной высоты без появления дефектов. Для этого конец или отрезок трубы длиной 2–5 см размещают между двумя параллельными плоскостями и сплющивают. При испытании сварной трубы место соединения должно быть расположено на горизонтальной оси. Скорость сплющивания не должна превышать 2,5 см/мин. Об успешном прохождении испытания свидетельствует отсутствие трещин и надрывов.

Испытание на бортование труб проводится в соответствии с требованиями ГОСТ 8693-80. С его помощью определяют, способны ли трубы отбортовываться на прямой угол. Для этого конец трубы помещают в оправку и отбортовывают усилием пресса до тех пор, пока не получают фланец требуемого диаметра. При испытании используют оправку с чисто обработанной рабочей поверхностью, обладающей высокой твердостью (HRC не менее 50). Радиус закругления оправки, формирующей борт, должен составлять две толщины стенки трубы (R = 2s). Об успешном прохождении испытания свидетельствует отсутствие трещин и надрывов.

Об успешном прохождении испытания свидетельствует отсутствие трещин, надрывов, расслоений.

Для того чтобы определить прочность сварного соединения, проводят испытание на свариваемость. Сваренный образец изгибают на определенный угол или растягивают. После чего проводят сравнение прочности сваренного и несваренного образцов из испытуемого материала.

В статье мы рассказали о том, какое значение имеют технологические свойства металлов и сплавов, а также проведение испытаний для получения качественных, долговечных изделий и конструкций из них.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Общая характеристика и классификация металлов

В технике под металлами понимают материалы, обладающие целым комплексом специфических физических, химических, технологических, эксплуатационных и механических свойств.

Физические свойства отражают поведение материалов в различных тепловых, электромагнитных и гравитационных полях. К наиболее характерным физическим свойствам металлов следует отнести металлический блеск, высокую электро- и теплопроводность, способность испускать электроны при нагреве, а также сравнительно высокую плотность большинства металлов.

Химические свойства отражают способность материалов взаимодействовать с другими веществами. С точки зрения химических свойств металлы это химические элементы, расположенные в левой части таблицы Менделеева. Атомы этих элементов содержат на внешней электронной оболочке небольшое число электронов, слабо связанных с ядром. Вступая в химические взаимодействия с неметаллами, атомы металлов легко отдают им свои внешние валентные электроны и становятся положительно заряженными ионами.

Технологические свойства отражают способность материалов подвергаться тому или иному виду обработки. К наиболее характерным технологическим свойствам металлов следует отнести их относительно хорошую деформируемость (в частности, штампуемость и ковкость), а также хорошую свариваемость и возможность получать изделия методом литья.

Эксплуатационные свойства характеризуют поведение материалов в реальных условиях эксплуатации. Среди эксплуатационных свойств металлов можно выделить их неплохую износостойкость.

Механические свойства отражают способность материалов сопротивляться деформации и разрушению под воздействием различного рода нагрузок. К наиболее характерным механическим свойствам металлов относят их достаточно высокую пластичность и вязкость, а также твёрдость и прочность.

Физические и химические свойства металлов наиболее подробно изучаются в рамках дисциплин «Физика» и «Химия». Материаловедение большее внимание уделяет механическим и технологическим свойствам материалов.

Все металлы делят на две большие группы: на чёрные металлы и цветные металлы.

Чёрные металлы отличаются специфическим темно-серым цветом, высокой температурой плавления и относительно высокой твёрдостью. Цветные металлы имеют характерную белую, желтую или красную окраску, и отличаются от чёрных металлов большей пластичностью, меньшей твёрдостью и невысокой температурой плавления.

Чёрные металлы, в свою очередь, подразделяют на 5 групп:

1. Металлы группы железа – Fe, Cо, Ni и Mn.

Fe составляет основу самых распространённых в промышленности сплавов – сталей и чугунов. Остальные металлы этой группы применяются либо в качестве добавок к железоуглеродистым сплавам, либо в качестве основы для соответствующих сплавов (кобальтовых, никелевых и т.п.).

2. Тугоплавкие металлы – Ti, V, Cr, Mo, W и др.

Металлы этой группы имеют температуру плавления выше, чем у железа, т.е. более 1539°С. Их обычно используют в качестве добавок к легированным сталям, либо в качестве основы для специальных сплавов (например, титановых или хромовых). Вольфрам в чистом виде используют для изготовления нитей накала электроламп.

3. Урановые металлы или актиноиды – Ac, Th и т.д. Применяются, как правило, для изготовления сплавов, используемых в атомной энергетике.

4. Редкоземельные металлы или лантаноиды – La, Ce и т.д. Эти металлы обычно встречаются в смешанном виде и имеют близкие свойства. Их используют для изготовления специальных сплавов, обладающих особыми физическими и иными свойствами.

5. Щелочные металлы – Li, Na, K и т.д. Отличаются высокой химической активностью и поэтому в свободном виде не используются.

Цветные металлы подразделяют на 3 группы:

1. Легкие металлы – Al, Mg, Be. Обладают сравнительно низкой плотностью. Al из-за своей высокой электропроводности широко применяется для изготовления электропроводов. Кроме того, Al используют для получения алюминиевых сплавов, широко применяемых в машиностроении.

2. Благородные металлы – Ag, Au, Pt и т.д. в том числе Cu. Данные металлы отличаются высокой пластичностью, электропроводностью и коррозионной стойкостью. Благодаря этим свойствам они широко применяются в микроэлектронике и ювелирном деле. Медь используют также для получения бронз и латуней. Слитки благородных металлов, размещённые в банках, играют роль фактических денег.

3. Легкоплавкие металлы – Sn, Pb, Zn, Hg и т.д. Имеют сравнительно низкую температуру плавления. Температура плавления ртути (Hg) ниже комнатной и поэтому данный металл в обычных условиях является жидким. Sn и Pb используют для изготовления припоев, те сплавов, служащих для соединения деталей методом пайки.

Наиболее распространенным металлом на земном шаре является алюминий (8,8%). На втором месте находится железо (4,65%), которое к тому же является одним из наиболее дешёвых металлов.

Механические, физические, химические и технологические свойства металлов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

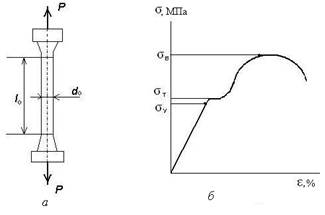

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1, а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ — это отношение силы Р к площади поперечного сечения F0, МПа:

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где l1 — длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу — это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести σт — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %. Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %:

где lк — длина образца после разрыва.

Рис. 1. Статические испытания на растяжение: а – схема испытания;

б – диаграмма растяжения

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

Ударная вязкость определяется работой A, затраченной на разрушение образца, отнесенной к площади его поперечною сечения F; Дж/м 2 :

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др.

Плотностью называется отношение массы однородного материала к единице его объема.

Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными.

Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле.

Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах.

Теплопроводность — это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы.

Магнитными свойствами т.е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы.

Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д.

Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью.

К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.

Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре.

Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении.

Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения.

Технологические свойства определяют способность материалов подвергаться различным видом обработки. Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестъю), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии. Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом.

Теория сплавов

Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б).

Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д.

Диаграмма состояния

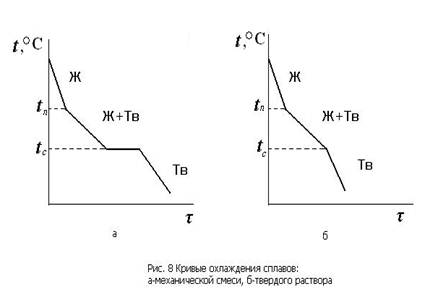

Диаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Она строится экспериментально по кривым охлаждения сплавов (рис. 8). В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tc), кристаллизация завершается. Кривая охлаждения механической смеси (рис. 8, а) отличается от кривой охлаждения твердого раствора (рис. 8, б) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики.

Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

Диаграмму состояния строят в координатах температура-концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия на которой кристаллизация завершается — линией солидус.

Виды диаграмм состояния

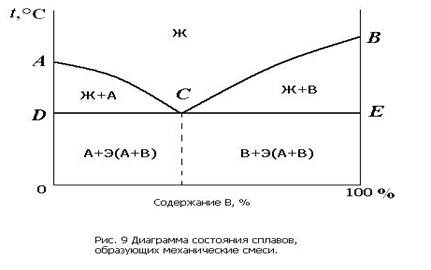

Диаграмма состояния сплавов, образующих механические смеси (рис. 9), характеризуется отсутствием растворения компонентов в твердом состоянии. Поэтому в этом сплаве возможно образование трех фаз: жидкого сплава Ж, кристаллов А и кристаллов В. Линия АСВ диаграммы является линией ликвидус: на участке АС при охлаждении начинается кристаллизация компонента А, а на участке СD — компонента В. Линия DСВ является линией солидус, на ней завершается кристаллизация А или В и при постоянной температуре происходит кристаллизация эвтектики Э. Сплавы концентрация которых соответствует точке С диаграммы называются эвтектическими, их структура представляет собой чистую эвтектику.

Сплавы, расположенные на диаграмме левее эвтектического, называются доэвтектическими, их структура состоит из зерен А и эвтектики. Те сплавы которые на диаграмме расположены правее эвтектического, называются заэвтектическими, их структура представляет собой зерна В, окруженные эвтектикой.

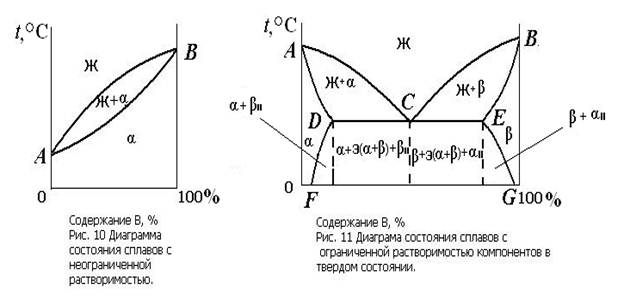

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии изображена на рис. 10. Для этого сплава возможно образование двух фаз: жидкого сплава и твердого раствора а. На диаграмме имеется всего две линии, верхняя является линией ликвидус, а нижняя — линией солидус.

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии показана на рис 11. В этом сплаве могут существовать три фазы — жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Данная диаграмма содержит в себе элементы двух предыдущих. Линия АСВ является линией ликвидус, линия АDСЕВ — линией солидус. Здесь также образуется эвтектика, имеются эвтектический, доэвтектический и заэвтектический сплавы. По линиям FD и EG происходит выделение вторичных кристаллов αIIи βII(вследствие уменьшения растворимости с понижением температуры). Процесс выделения вторичных кристаллов из твердой фазы называется вторичной кристаллизацией.

Диаграмма состояния сплавов, образующих химическое соединение (рис. 12) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении АmВn. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 12 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.

Читайте также: