Классы точности резки металла

Обновлено: 04.10.2024

1. Настоящий стандарт распространяется на детали и заготовки, вырезаемые механизированной кислородной резкой из листовой углеродистой стали обыкновенного качества толщиной 5-100 мм и механизированной плазменно-дуговой резкой из листовой стали (углеродистой обыкновенного качества, высоколегированной коррозионностойкой, жаростойкой, жаропрочной) и листов алюминия и его сплавов толщиной 5-60 мм.

Стандарт устанавливает точность вырезаемых деталей и заготовок и показатели качества поверхности реза.

2. Класс точности вырезаемой детали или заготовки и показатели качества поверхности реза следует определять после удаления шлака и грата с поверхности реза.

3. Классы точности и предельные отклонения размеров вырезаемых деталей и заготовок от номинальных размеров должны соответствовать указанным в табл. 1.

4. Предельные отклонения вырезаемых деталей и заготовок от прямолинейности устанавливаются в половинном размере от норм, указанных в табл. 1.

| Классы точности | Способы резки | Толщина листа | Предельные отклонения при номинальных размерах детали или заготовки | |||

|---|---|---|---|---|---|---|

| До 500 | Св. 500 до 1500 | Св. 1500 до 2500 | Св. 2500 до 5000 | |||

| 1 | Кислородная и плазменно-дуговая | 5-30 | ±1,0 | ±1,5 | ±2,0 | ±2,5 |

| 31-60 | ±1,0 | ±1,5 | ±2,0 | ±2,5 | ||

| Кислородная | 61-100 | ±1,5 | ±2,0 | ±2,5 | ±3,0 | |

| 2 | Кислородная и плазменно-дуговая | 5-30 | ±2,0 | ±2,5 | ±3,0 | ±3,5 |

| 31-60 | ±2,5 | ±3,0 | ±3,5 | ±4,0 | ||

| Кислородная | 61-100 | ±3,0 | ±3,5 | ±4,0 | ±4,5 | |

| 3 | Кислородная и плазменно-дуговая | 5-30 | ±3,5 | ±3,5 | ±4,0 | ±4,5 |

| 31-60 | ±4,0 | ±4,0 | ±4,5 | ±5,0 | ||

| Кислородная | 61-100 | ±4,5 | ±4,5 | ±5,0 | ±5,5 | |

Примечание. Детали и заготовки следует измерять с погрешностью не более 0,5 мм.

5. Качество поверхности реза определяется сочетанием следующих показателей: отклонение поверхности реза от перпендикулярности, шероховатость поверхности реза, зона термического влияния.

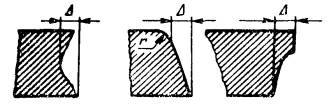

6. Наибольшее отклонение поверхности реза от перпендикулярности (черт. 1) устанавливается в зависимости от толщины разрезаемого металла.

Δ — отклонение поверхности реза от перпендикулярности

Классы вырезаемых деталей и заготовок в зависимости от наибольших отклонений поверхности реза от перпендикулярности и наибольшие отклонения поверхности реза от перпендикулярности должны соответствовать указанным в табл.2.

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,2 | 0,3 | 0,4 | 0,5 |

| Плазменно-дуговая | 0,4 | 0,5 | 0,7 | — | |

| 2 | Кислородная | 0,5 | 0,7 | 1,0 | 1,5 |

| Плазменно-дуговая | 1,0 | 1,2 | 1,6 | — | |

| 3 | Кислородная | 1,0 | 1,5 | 2,0 | 2,5 |

| Плазменно-дуговая | 2,3 | 3,0 | 4,0 | — | |

Примечание. Радиус оплавления ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза верхней кромки не должен превышать 2 мм.

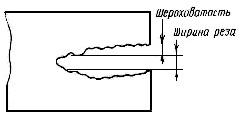

7. Шероховатость поверхности реза (черт. 2) следует определять измерением высоты неровностей профиля R2 по 10 точкам на базовой длине 8 мм.

При этом шероховатость поверхности реза измеряют для толщин разрезаемого металла до 60 мм в середине толщины, свыше 60 мм — в двух местах, отступая от верхней и нижней кромок на 10 мм.

Классы вырезаемых деталей и заготовок в зависимости от шероховатости поверхности реза и наибольшие значения высоты неровностей профиля должны соответствовать указанным в табл. 3

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,050 | 0,060 | 0,070 | 0,085 |

| Плазменно-дуговая | 0,050 | 0,060 | 0,070 | — | |

| 2 | Кислородная | 0,080 | 0,160 | 0,250 | 0,500 |

| Плазменно-дуговая | 0,100 | 0,200 | 0,320 | — | |

| 3 | Кислородная | 1,160 | 0,250 | 0,500 | 1,000 |

| Плазменно-дуговая | 0,200 | 0,320 | 0,630 | — | |

Примечание. На поверхности реза допускаются отдельные неровности, превышающие нормы шероховатости, указанные в таблице, величина и число которых устанавливается в технологической документации в зависимости от требований к вырезаемой детали или заготовке.

8. Зона термического влияния устанавливается только для плазменно-дуговой резки.

Трещины в зоне термического влияния и в зоне оплавленного металла не допускаются.

Классы вырезаемых деталей и заготовок в зависимости от наибольшего значения зоны термического влияния и наибольшие значения зоны термического влияния должны соответствовать указанным в табл. 4.

| Классы | Нормы при толщине разрезаемого металла (для алюминиевых сплавов), мм | ||

|---|---|---|---|

| 5-12 | 13-30 | 31-60 | |

| 1 | 0,1 | 0,2 | 0,4 |

| 2 | 0,4 | 0,8 | 1,6 |

| 3 | 0,8 | 1,6 | 3,2 |

- Значение зоны термического влияния включает толщину зоны оплавленного металла.

- Толщина зоны термического влияния измеряется от фактически полученной поверхности.

- Нормы для углеродистых сталей удваиваются, а для сталей аустенитного класса уменьшаются в два раза.

9. Классы вырезаемой детали или заготовки должны быть указаны в технологической документации на детали и заготовки и в нормативно-технической документации на машины для кислородной и плазменно-дуговой резки металлов и обозначены четырехзначным числом, указывающим класс точности вырезаемой детали или заготовки (табл. 1) и классы в зависимости от отклонения поверхности реза от перпендикулярности (табл. 2), шероховатости поверхности реза (табл. 3) и значения зоны термического влияния (табл. 4).

Если какой-либо показатель не определяют, то вместо его обозначения ставят 0.

Перед четырехзначным числом должно быть указано обозначение способа резки:

- К — кислородная резка;

- П — плазменно-дуговая резка.

Пример условного обозначения классов детали или заготовки, вырезаемой плазменно-дуговой резкой, 1-го класса точности, 2-го класса в зависимости от отклонения поверхности реза от перпендикулярности, при отсутствии требований к шероховатости реза, 2-го класса в зависимости от значения зоны термического влияния:

П 1202 ГОСТ 14792-80

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Точность плазменной резки

Оборудование для плазменной резки металла сегодня повсеместно применяется во многих отраслях хозяйства. Подобные технологии используются на крупных заводах, на мелкосерийном производстве и в небольших частных мастерских, а иногда и в быту. Струя плазмы быстро и точно раскраивает металл любой толщины. Оборудование для такой резки достаточно недорого и освоить его не так уж сложно. Из этой статьи вы узнаете, что такое точность плазменной резки металла.

Технология плазменной резки

Суть такой резки – воздействие на металл струей плазмы, которая образуется в процессе ионизации и нагрева газа до +10 000 °С и выше. Такой газ в своем составе содержит как заряженные, так и нейтральные частицы, но при этом он квазинейтральный. Свободные радикалы в нем делают плазму проводником электрического тока.

Изучение электропроводности высокоскоростных потоков газов в условиях высокой температуры послужило толчком для разработки и создания плазменных аппаратов для резки металла.

Существуют два метода воздействия на металл:

При использовании первого способа электрическая дуга зажигается между катодным узлом внутри резака и металлическим изделием, выступающим в роли анода. Катод находится внутри корпуса с соплом. Струя газа под давлением проходит мимо электрода, нагревается до высоких температур и становится ионизированной. Большая скорость потока газа получается при выходе из сопла. Возникшая электрическая дуга расплавляет металлическое изделие. Нагретый газ выходит из зоны нагрева.

Вторым способом раскраивают не только металл, но и материалы с низкой электропроводностью и диэлектрики. При косвенном резе источник электроискры размещается внутри резака, и на обрабатываемую поверхность воздействует исключительно струя плазмы. Стоимость оборудования с косвенной резкой выше, чем у аппаратов прямой плазменно-дуговой резки.

Общее техническое название резаков обоих типов – плазматрон, то есть генератор плазмы.

Технология плазменной резки имеет ряд преимуществ перед другими способами раскроя и обработки металла:

- качественная резка изделий из металла, после которой не требуется шлифовки места разреза;

- малые толщины до 50 мм режутся в 25 раз быстрее, чем посредством газопламенной резки;

- плазморезы годятся для художественных работ и сложной фигурной резки;

- обрабатываются не только металлы, но и прочие материалы;

- деталь греют локально в месте разреза, за счет чего избегают тепловых и механических деформаций;

- простота в использовании – не нужны баллоны газа под давлением, взрывоопасные и горючие вещества.

Оборудование для резки металла плазмой бывает промышленное и бытовое. На большом производстве для быстрой резки металла пользуются как ручными аппаратами, так и специальными стационарными автоматизированными плазменными станками с ЧПУ. Для бытовых целей используют небольшие переносные аппараты, питающиеся от электрической сети 220 или 380 V.

В аппаратах для бытового использования источником плазмы является сварочный генератор (инвертор) или трансформатор. Оборудование с инвертором меньшего размера и более удобно в использовании. Устройства с трансформатором отличаются высокой надежностью и долговечностью. Рабочее тело – подготовленный атмосферный воздух. Ручной аппарат обладает мощностью для распила металла толщиной не более 15–20 мм. У некоторых моделей есть функция бесконтактного зажигания дуги. В комплекте также плазмотрон и устройство подготовки воздуха.

На рисунке ниже дан графический пример для отображения понятия о точности плазменной резки металла. Пунктирная линия показывает край изделия согласно чертежу, который нужно получить после резки. Сплошная линия – кромка детали, которая получена фактически после обработки плазморезом.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Отчетливо видны отклонения от изначальных параметров и контура:

- АЛ, Дв, ДС, AD – отклонения габаритов от изначальных номиналов;

- Д/’лД/д, fc, А/0 – отклонения от изначальной формы краев.

В этом конкретном случае – это отклонение от прямолинейности, так называемая непрямолинейность. Таким образом, в это отклонение АЛ от номинала А входит изменение размера из-за перекоса кромки D.

Помимо указанных отклонений, присутствуют:

- искажения от изначального взаимного расположения кромок из-за перекоса этих кромок относительно других или базовой;

- отклонения всей поверхности изделия от плоскости;

- неперпендикулярность плоскости разреза к поверхности изделия;

- неплоская поверхности разреза;

- отклонения от изначальных номинальных размеров и формы фасок под сварку;

- отклонения от изначальных номинальных размеров и формы вырезов.

Приемлемый размер отклонений в точности регламентируется ГОСТом 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Указанный норматив касается изделий, которые обрабатывают механизированной кислородной и плазменной резкой.

Рекомендуем статьи по металлообработке

Изделия, согласно этому ГОСТу, выполнены:

- Из листовой стали следующих типов: низколегированной, низкоуглеродистой, высоколегированной, коррозионно-стойкой, жаростойкой и жаропрочной.

- Из листового алюминия и его сплавов.

Допустимы толщины в пределах от 5 до 100 мм при кислородной резке и от 5 до 60 мм при плазменной. ГОСТ допускает три класса точности для изделий одинаковых размеров.

Согласно исследованиям, использование портальных станков с цифровым программным управлением позволяет добиться первого и второго классов точности реза плазменной резки, если обеспечивается точность работы машин согласно их заводским установкам.

Второй и третий класс точности плазменной резки достигается станками с фотоэлектронным управлением, если согласно установочным чертежам требуется точность не менее ± 1,0 мм.

Переносные и ручные агрегаты для раскроя изделий обеспечивают третий класс точности выполняемых резов.

В нижеприведенной таблице указаны нормы допустимых отклонений в точности от номинальных значений при резке согласно ГОСТу 14792–80. Допустимые отклонения учитываются как половина допуска на размер.

Толщина листа, мм

Предельное отклонение при номинальных размерах детали или заготовки, мм

Плазменная и кислородная

В следующей таблице приведены нормы допускаемых отклонений на неперпендикулярность краев в зависимости от толщины металла, который режут плазмой. Чтобы добиться допусков, указанных в таблице, следует работать согласно технологическим заводским установкам и в отработанных режимах:

Нормы при толщине разрезаемого металла, мм

В третьей таблице даны допустимые нормы для шероховатости поверхности реза. Допустимы некоторые неровности, не укладывающиеся в указанные нормы шероховатости:

В последней таблице указаны нормы на ширину зоны термического влияния. Нормативы установлены для разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и уменьшаются в два раза, если речь идет об аустенитной стали:

Нормы для алюминиевых сплавов, при толщине в мм

ГОСТ или ISO для норм точности плазменной резки

Последние 10 лет на предприятиях российской промышленности широко используют технологию плазменной резки для заготовки материалов. В настоящее время лучшим считается оборудование для промышленной резки импортного производства, именно оно обеспечивает требуемую точность плазменной резки. Лидеры в этой области – компании из США Hypertherm и Victor, а также германская фирма Kjellberg. Однако производителями иностранного оборудования качество выполнения плазменной резки оценивается по ISO 9013:2002, а не по ГОСТ 14792-80.

Российский ГОСТ выпущен в 1980 году, а международный ISO – в 2002 году. Более поздний документ учитывает специфику современного оборудования и технологий, в отличие от более раннего ГОСТа. Каким же стандартом руководствоваться в своей работе конкретному российскому предприятию, решает не государство, как это было раньше, а руководство или отраслевые регламенты.

ГОСТ 14792–80 вводит следующие основные параметры:

- Точность разрезаемых деталей и заготовок.

- Критерии качества поверхности реза.

- Отклонение плоскости реза от перпендикулярности.

- Шероховатость плоскости реза.

- Зона термического воздействия.

В ISO 9013:2002 приведено подробное описание процесса термической резки и методов замера для разных типов реза и толщин.

Средняя высота профиля

Толщина обрабатываемой детали

Допуск на машинную обработку

Допуск на прямолинейность

Допуск на параллелизм

Наклон линии сопротивления резанию

Допуск на перпендикулярность

Верхнее предельное отклонение

Допуск на перпендикулярность или угловатость

Нижнее предельное отклонение

Высота элемента профиля

Угол скоса среза

Одиночная длина выборки

Угол (установочный) насадки

Плавление верхнего края

В ISO 9013:2002 шире перечень критериев для определения точности и качества заготовок и их взаимного влияния друг на друга.

В международном стандарте ISO более критично и детально оценивается точность геометрии, а значит, и качество реза. Также в этом документе описана достаточно гибкая методика расчета и определения мест замеров. В отличие от ГОСТа, где перпендикулярность реза оценивается по трем критериям, в ISO присутствует таблица с пятью классами точности, и по каждому из них можно определить конечное значение по вполне конкретной толщине исходного материала.

На рисунке представлен вариант оценки германской компанией Kjellberg качества и точности реза при использовании разных технологий.

Здесь вполне наглядно можно сопоставить необходимое качество изделий с технологическими особенностями оборудования, чего не позволит сделать ГОСТ 14792-80.

И все-таки, чем же лучше руководствоваться: отечественным ГОСТом или международным ISO? Очевидно, что последний – более современный стандарт системы менеджмента качества, но нет смысла руководствоваться только им. Также очевидно, что отдельно взятое российское предприятие не сможет единолично обеспечить качество согласно ISO по всей цепочке до конечного потребителя, если прочие компании отрасли руководствуются другими стандартами и критериями качества продукции и услуг. Если на производстве используется отечественное оборудование, то работа согласно ГОСТов вполне оправдана.

Однако если предприятие ориентировано на экспорт или руководство компании ставит амбициозные задачи по организации бизнеса согласно международным стандартам, которые прописывают требования к точности плазменной резки, то руководством к действию послужат стандарты ISO.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка металла на станках с ЧПУ

Плазменная резка металлов относится к самым популярным на сегодняшний день способам раскроя. Обработка производится на специальных плазморезах, оснащенных автоматизированной системой управления. В нашем материале собрана информация о том, как осуществляется плазменная резка металла на станках с ЧПУ.

Виды плазменной резки металла с ЧПУ

Плазменной резкой производители называют обработку листов металла с помощью оборудования, где в качестве резца используется плазма.

Что такое плазма? Это ионизированный газ, несущий в себе положительные и отрицательные заряды, имеющий температуру несколько тысяч градусов на выходе из сопла. Он обладает квазинейтральными свойствами – это значит, что бесконечно малый объем газа не имеет заряда, он уравновешен и равняется нулю.

Плазменная резка металлов может выполняться несколькими способами.

К плазменно-дуговому методу относятся:

- воздушно-плазменная технология обработки металлических изделий;

- газоплазменный вид резки;

- лазерно-плазменный способ.

Первый и второй приемы резки работают одинаково – здесь используют электродугу и раскаленный ионизированный поток газа. Отличается только рабочая среда: одна технология применяет струю воздуха, другое оборудование режет с помощью газа или водяного пара.

Для резки металлических изделий, имеющих толщину до 20 см, применяют комбинированные плазмотроны. Современные промышленные комплексы могут объединять технологии термической обработки струей газа и оборудование для плазменной резки. Также сегодня станки в большинстве случаев оснащаются системой ЧПУ (числовое программное управление). Можно выполнить резку металлических листов по траекториям любой сложности (прямые, криволинейные и т. д.).

На небольших предприятиях или для выполнения отдельных видов плазменной резки применяют ручное переносное оборудование, использующее классический плазменно-дуговой способ. В этих бытовых агрегатах, предназначенных для резки черного металла, применяется струя воздуха. Модели с ЧПУ, в которых могут использоваться разные газы, относятся к более высокому классу и, соответственно, их стоимость значительно выше.

- Лазерно-плазменный способ резки металлов.

Применяемое в данном случае оборудование позволяет выполнять разные способы резки: лазерную используют для раскроя листов меньше 6 мм, листы металла большей толщины разрезают с помощью плазменно-дугового метода.

Оборудование с ЧПУ для плазменной и лазерной резки металла отличается более высокой производительностью. На нем предусмотрено множество вариантов раскроя, даже есть возможность реза отверстий.

Станки с ЧПУ, совмещающие лазерный и плазменный способы резки металла, в итоге более выгодны производителю. Во-первых, налицо экономия производственных площадей. Во-вторых, плазменно-дуговую резку применяют при обработке заготовок большого размера, а лазерную используют, когда требуется высокоточная обработка мелких изделий.

В лазерной и плазменной резке используются разные источники высокотемпературного нагрева. Первая осуществляется с помощью сфокусированного светового луча, который проходит точно по контуру детали. Нагревается небольшой участок металла, поэтому отходов при распиле меньше, а качественные показатели выше, чем при плазменной резке.

Это приводит к тому, что плазменный способ применяется реже в тех ситуациях, когда предъявляются высокие требования к точности размеров и качеству края изделий.

На предприятиях авиационной, космической, медицинской и других промышленных отраслей сегодня отдают предпочтение титану и сплавам из него. Его очевидные преимущества – это малая плотность и прочность. Однако инженерам приходится учитывать химическую активность и тугоплавкость этого металла.

Принимая во внимание набор свойств титана, механическая и термическая обработки для него не подходят. Газовое оборудование тоже применять нельзя – титан расплавится. Остаются только лазерный или плазменный способы резки.

На станке плазменной резки металла с ЧПУ с дополнительной функцией лазерной обработки можно изготовить детали сложной геометрической формы, к примеру, вырезать в ней несколько сопряженных вместе отверстий.

Плюсы и минусы плазменной резки металла

Проведем анализ преимуществ и недостатков плазменной резки металлов на станках с ЧПУ по сравнению с лазерным методом и другими способами обработки:

- Плазменную резку можно применять при обработке большинства металлов, в том числе цветных, тугоплавких и прочих, «капризных» по своим характеристикам.

- Скоростной режим резки плазмой более высокий, чем при работе газовым оборудованием.

- Эта технология позволяет производить детали сложных геометрических форм, выполнять узорную и фигурную резку изделий, реализовывать самые креативные идеи и работать не только с металлом, но и с другими видами материалов.

- Станок плазменной резки металла с ЧПУ можно настроить на работу с различными материалами, причем это не отразится на качестве работы.

- Качество обработки кромок деталей намного лучше, чем при механических способах резки металла.

- Числовое программное управление (ЧПУ) позволяет проводить обработку больших листов, так как резак может работать под разными углами.

- При современных проблемах с загрязнением окружающей среды плазменную резку можно назвать наиболее экологичной технологией производства.

- Затраты времени на обработку детали ниже, так как отсутствует стадия нагрева металла.

- Технологический процесс не предусматривает использование взрывоопасных газовых баллонов, поэтому у плазменной резки выше уровень безопасности, чем при других вариантах обработки.

Любой метод металлообработки имеет свои минусы, поэтому в статье мы честно разберем все особенности плазменной технологии.

Что можно считать недостатками плазменного способа резки:

- Стоимость установок плазменной резки металла с ЧПУ довольно высока, это касается даже самых простых ручных агрегатов.

- Имеется предельная толщина для обработки металлов с помощью плазменного резака – это 10 см.

- Станки с ЧПУ, даже самые современные, имеют высокий уровень шума, так как воздушная струя выходит из сопла под большим давлением.

- Для работы на оборудовании с ЧПУ и его обслуживания нужно нанимать профессиональных сотрудников, прошедших специальную подготовку.

Станок с ЧПУ для плазменной резки металла

Развитие технологий обработки металла получило новый толчок с появлением плазменной резки. А разработка плазморезов с ЧПУ стала техническим воплощением идеи.

Оборудование с числовым программным управлением применяется на многих производствах. С помощью станков с ЧПУ производят резку элементов конструкций в строительстве, выпускают партии деталей для автомобилей, самолетов, любой техники. Установки для плазменной резки значительно повышают качество выпуска металлических дверей, стеллажей, сейфов, вентиляционных устройств и т. д.

На рынке представлены модели станков для плазменной резки металла с ЧПУ, у которых разные размеры, схемы управления и конструктивные особенности, имеются дополнительные функции, также они отличаются применяемой рабочей средой.

Но они обязательно оснащены следующими элементами:

- плазмотроном, осуществляющим подачу газа или воздуха;

- поворотным механизмом, облегчающим установку листов металла на рабочем столе;

- устройством для перемещения резака и системой магнитов для крепления заготовки;

- датчиком, контролирующим расстояние между горелкой и листом металла;

- конструкцией, состоящей из профильного рельса и двух зубчатых реек по сторонам от него;

- автоматизированной системой с ЧПУ.

Конструкция плазмореза не отличается сложностью. В чем принцип его работы? На горелку подается воздух или газ под большим давлением, в определенной точке он касается электрода, происходит ионизация и нагрев примерно до +30 000 °С. Ионизированный воздух становится проводником тока.

Это состояние воздушной смеси или газа называется плазмой. Раскаленная струя направляется в точку воздействия и расплавляет металл, а отходы удаляются благодаря высокому давлению. Чтобы аппарат работал в автоматическом режиме, оператор настраивает программу в системе ЧПУ. Дальше плазмотрон выполняет свои задачи, работник только следит за ходом процесса.

Какими преимуществами обладает оборудование с ЧПУ для плазменной резки металла:

- Заданная программа обеспечивает высокую точность резки и изготовление деталей сложной геометрической формы.

- Технология не требует высоких затрат энергии и вложения дополнительных финансов, отличается автономностью. По мере использования плазмотрона расходы уменьшаются, а уровень рентабельности становится выше.

- Аппараты плазменной резки с ЧПУ отличаются высокой производительностью. Скорость работы плазмотрона намного выше, чем у газового оборудования, с ним может соперничать только лазерная установка. Благодаря этому преимуществу плазменные установки часто используют для массового производства деталей.

- Эксплуатация и техническое обслуживание не вызывают трудностей.

- Агрегат предназначен для резки металлических листов с разными свойствами, низколегированной и углеродистой стали, чугунных заготовок, имеющих толщину в пределах 0,5–150 мм, при этом обеспечивается высокое качество края и не требуется дополнительно обтачивать и шлифовать торцы.

- При работе станка с ЧПУ нет выделений газов, не используется открытый огонь, что говорит о безопасности.

- Система автоматически определяет толщину металла.

Есть определенные ограничения, которые нужно учитывать инженерам производственного отдела. Плазменная резка не подходит для работы с высоколегированной сталью толще 100 мм, а также для обработки титановых листов.

Как и любое другое оборудование, станок с ЧПУ должен проходить регулярные технические осмотры и обслуживание, тогда он прослужит длительное время.

Точность плазменной резки металла посредством оборудования с ЧПУ

В технической документации при проверке точности реза можно увидеть, что есть небольшие отклонения фактического контура детали (обозначается сплошной линией) от номинального контура (обозначен пунктирной), заданного чертежом для программы станка с ЧПУ. Из чертежа понятно, что фактические размеры и формы могут не совпадать с заданными: АЛ, Дв, ДС, AD − отклонения в размерах по факту от задания в чертежах; Д/’лД/д, fc, А/0– отклонения от заданной формы кромок. Конкретно в этом случае можно говорить об отклонении от прямых линий или непрямолинейности. Также имеет место перекос кромки D, которое привело к изменению размера АЛ от заданной линии А.

Также отмечается, что, во-первых, произошел перекос кромок по отношению друг к другу; во-вторых, фактическое взаимное расположение кромок не соответствует заданным значениям; в-третьих, поверхность детали отклонена от плоскости, резец прошел под углом к поверхностям изделия; в-четвертых, поверхность реза отклоняется от плоскости. Кроме этого, имеется отклонение в размерах и форме фасок под сварку, в размерах и форме вырезов.

Допуски и отклонения регламентируются ГОСТ 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Документ определяет стандарты на производство деталей, вырезаемых с помощью механической и плазменной резки из следующих видов металла: низкоуглеродистой стали, низколегированной стали, высоколегированной коррозионностойкой, жаростойкой, сюда же входит алюминий и его сплавы. Для кислородного метода подходят толщины от 5 до 100 мм, плазменную резку можно применять для листов толщиной от 5 до 60 мм. ГОСТ предусматривает разделение деталей одного размера по трем классам точности.

Лабораторные проверки требований к деталям первого и второго класса показали, что такую точность можно получить, используя портальные машины с ЧПУ, если соблюдать все условия, указанные в паспортах станков. Оборудование с фотоэлектронным ЧПУ может обеспечить выпуск деталей второго и третьего класса точности, если копирчертежи выполнены с точностью не меньше +/-1 мм. Третий класс точности допустим при плазменной резке переносными агрегатами.

Таблица содержит данные норм по допускам от номинала, приведенные в ГОСТ 14792-80. Допуск отклонений от прямых линий установлен как половина допускаемого значения на размер.

Классы точности резки металла

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ И ЗАГОТОВКИ,

ВЫРЕЗАЕМЫЕ КИСЛОРОДНОЙ

И ПЛАЗМЕННО-ДУГОВОЙ РЕЗКОЙ

ТОЧНОСТЬ, КАЧЕСТВО ПОВЕРХНОСТИ РЕЗА

ГОСТ 14792-80

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

ДЕТАЛИ И ЗАГОТОВКИ, ВЫРЕЗАЕМЫЕ КИСЛОРОДНОЙ И ПЛАЗМЕННО-ДУГОВОЙ РЕЗКОЙ

Parts and work pieces made by oxygen and plasma cutting.

Cut face accuracy and quality

ГОСТ

14792-80

Взамен

ГОСТ 14792-69

Дата введения 01.07.81

Постановлением Госстандарта № 997 от 25.06.91 снято ограничение срока действия

Предельные отклонения при номинальных размерах детали или заготовки

Св. 1500 до 2500

Св. 2500 до 5000

Кислородная и плазменно-дуговая

D - отклонение поверхности реза от перпендикулярности

Классы вырезаемых деталей и заготовок в зависимости от наибольших отклонений поверхности реза от перпендикулярности и наибольшие отклонения поверхности реза от перпендикулярности должны соответствовать указанным в табл. 2.

Примечание. Радиус оплавления r верхней кромки не должен превышать 2 мм.

7. Шероховатость поверхности реза (черт. 2) следует определять измерением высоты неровностей профиля Rz по 10 точкам на базовой длине 8 мм.

При этом шероховатость поверхности реза измеряют для толщин разрезаемого металла до 60 мм в середине толщины, свыше 60 мм - в двух местах, отступая от верхней и нижней кромок на 10 мм.

Классы вырезаемых деталей и заготовок в зависимости от шероховатости поверхности реза и наибольшие значения высоты неровностей профиля Rz должны соответствовать указанным в табл. 3.

Нормы при толщине разрезаемого металла (для аллюминиевых сплавов), мм

1. Значение зоны термического влияния включает толщину зоны оплавленного металла.

2. Толщина зоны термического влияния измеряется от фактически полученной поверхности.

3. Нормы для углеродистых сталей удваиваются, а для сталей аустенитного класса уменьшаются в два раза.

К - кислородная резка;

П - плазменно-дуговая резка.

Пример условного обозначения классов детали или заготовки, вырезаемой, плазменно-дуговой резкой, 1-го класса точности, 2-го класса в зависимости от отклонения поверхности реза от перпендикулярности, при отсутствии требований к шероховатости реза, 2-го класса в зависимости от значения зоны термического влияния:

Читайте также: