Км с металлической матрицей

Обновлено: 17.05.2024

Представлен обзор научно-технической литературы в области композиционных материалов (КМ) на основе металлических матриц, армированных углеродными волокнами. Кратко описаны основные структурные, физико-механические свойства и морфология таких КМ. Рассмотрены структура и свойства новых КМ из металло-интерметаллидных многослойных ламинатов, армированных углеродными и керамическими волокнами. Применение метода ультразвуковой консолидации для изготовления многослойных волокнистых КМ на основе металло-интерметаллидных ламинатов обеспечивает высокую адгезию волокон с интерметаллидным слоем.

Ключевые слова: композиционный материал, алюминий, титан, углеродные волокна, керамические волокна, металло-интерметаллидный ламинат, composite material, aluminum, titanium, carbon fibers, ceramic fibers, metal-intermetallic laminate.

Введение

При создании высокоэффективных конструкций в различных отраслях промышленности необходимо использовать новые композиционные материалы (КМ) и технологии, включающие оригинальные конструкторско-технологические решения [1–3].

Одними из перспективных конструкционных материалов, обладающих улучшенными характеристиками, являются материалы, получаемые с помощью различных видов армирования, такие как металломатричные КМ, состоящие из металла или сплава в качестве сплошной матрицы и армирующего компонента в виде частиц, а также коротких или непрерывных волокон [4–8]. В металломатричном КМ основные металлические матрицы – это сплавы алюминия, титана, меди, магния. Алюмоматричные КМ широко внедряют в автомобильную, оборонную, транспортную и аэрокосмическую отрасли, а также их применяют в качестве материалов для терморегулирования в электронной промышленности [9]. В таких КМ матрицей может выступать чистый алюминий или различные сплавы системы Al–Si. По некоторым научно-техническим литературным данным в КМ с алюминиевой матрицей, армированной углеродным волокном, смачивание волокон осуществляется в достаточной степени, что может улучшить механические свойства [9–12].

Конструкции из титана, хотя и отличаются высокими удельными механическими характеристиками, не обладают достаточной жесткостью, особенно при высоких температурах [13]. Для придания жесткости титановым пластинам толщиной 1 мм необходимы высокомодульные волокна, обладающие достаточно хорошей химической совместимостью с титаном, которые пока отсутствуют. В настоящее время единственным наиболее подходящим материалом для создания композитов с титановой матрицей являются высокомодульные углеродные волокна. Селективное армирование пластин из титана небольшой толщины позволяет обеспечивать контроль высокой реакционной способности соединения «титана/углерод» и создавать подходящие методы обработки [13–15].

В конструкциях авиационных деталей также используются ламинированные структуры, состоящие из чередующихся слоев металлических листов и армированных волокнами полимерно-матричных композитов. По сравнению с обычными монолитными металлами они обладают высокой удельной прочностью и жесткостью, отличными характеристиками сопротивления усталости и повышенной огнестойкостью [16].

Армированный стекловолокном алюминиевый ламинат в настоящее время применяется в обшивке самолета A380. Однако модуль упругости и предел рабочих температур ограничивают его разработку, в то время как титановые сплавы обладают более высокой термостойкостью по сравнению с алюминиевыми сплавами, но применение титанового сплава вместо алюминиевого может еще больше повысить удельную прочность и жесткость ламинатов.

В сочетании с высокотемпературной смолой – полиэфирэфиркетоном, ламинаты на основе титана, армированные графито-углеродным волокном, показывают их перспективность для нового поколения сверхзвуковых самолетов и аэрокосмических аппаратов.

Для улучшения механических свойств КМ со слоистой структурой, включая металлический пластичный слой и интерметаллидный слой (Ti–Al3Ti), вводят различные непрерывные волокна – углеродные (C), карбида кремния (SiC) и оксида алюминия (Al2O3). С применением различных технологий обработки получают ряд интерметаллидных металлических слоистых КМ таких систем, как Ti–Al, Ni–Al, Nb–Al и Ti–Cu. Считается, что применение таких многослойных титано-алюминиевых КМ с высокими физико-механическими свойствами потенциально возможно в аэрокосмической промышленности и области броневой защиты. С использованием новой технологии быстрого прототипирования для изготовления трехмерных структур посредством аддитивного производства из металлической фольги применялась ультразвуковая консолидация. Во время процесса ультразвуковой консолидации, вибрация ультразвуковой частоты в сочетании с номинальной силой использовалась для создания статических и осциллирующих поперечных сил между слоями металлической фольги, которые образовывали твердотельное соединение. Более того, ультразвуковую консолидацию использовали для соединения разнородных материалов, таких как Ti–Al, Cu–Al и Fe–Al, при низких температурах (~480 °С). Таким образом, ультразвуковая консолидация может применяться в качестве вспомогательного метода для диспергирования пучков волокон в отдельные волокна в матрице сплава перед формированием КМ [17–19].

Цель данной работы – анализ научно-технических данных в области исследований ламинированных КМ из металлических матриц, армированных непрерывными углеродными и керамическими волокнами, их структуры и свойств.

Композиционные материалы с металлическими матрицами

Для более подробных исследований в области доступных волокон, матричных сплавов, покрытий на поверхности волокон, производственных процессов и их влияния на свойства все чаще уделяют внимание КМ с алюминиевой матрицей, армированной непрерывными углеродными волокнами. Наиболее предпочтительными методами их изготовления являются литье под давлением и порошковая металлургия.

В работе [9] проведены исследования по определению механических характеристик КМ, полученного с помощью метода литья под давлением с использованием матричного алюминиевого сплава AA6061, который армирован углеродным волокном. Исследования показали, что повышение содержания армирующего компонента с 0 до 10 % (объемн.) позволяет увеличить крутящий момент с 24,5 до 52 Н·м, предел прочности при растяжении – с 283 до 315,5 МПа, а также повысить ударную вязкость при содержании 10 % (объемн.) углеродного волокна – до 12,2 Дж [9].

На микроструктуре КМ из алюминиевого сплава марки AA6061 и углеродного волокна видно, что углеродные волокна равномерно распределены в матрице, а также присутствует межфазная адгезия (рис. 1).

Рис. 1. Микроструктура композиционного материала из алюминиевого сплава AА6061 и углеродного волокна [9]

В аналогичных работах [10–12] авторы подробно описывают физико-механические характеристики материалов с разными матричными сплавами (содержание армирующих углеродных волокон – от 5 до 50 % (объемн.)) и механизмы разрушения композитов после проведенных испытаний. В работах [10, 11] проводились исследования теплофизических и механических свойств КМ, полученных методом порошковой металлургии на основе алюминиевой матрицы, армированной углеродными волокнами. Установлено, что при увеличении объемного содержания углеродного волокна твердость, электропроводность и прочность снижаются: с 71 до 56 HB, с 30,9 до 14,5 См и с 529 до 214 МПа соответственно, теплопроводность увеличивается до 155 Вт/(м·К) [11], а температурный коэффициент линейного расширения (ТКЛР) снижается – с 36·10 –6 до 8·10 –6 К –1 [10].

На рис. 2 представлена микроструктура прессованного КМ с разным объемным содержанием углеродного волокна. Видно, что светлая фаза в структуре – алюминиевая матрица на основе сплава AA7075, а черные точки – углеродные волокна, которые распределены равномерно.

В работе [12] исследованы механические свойства образцов из ламинированного КМ. В результате показано, что пределы прочности при растяжении и изгибе на образцах из КМ увеличиваются с 283 до 316 МПа и с 1790 до 2520 МПа соответственно, а испытания на удар, проводимые для определения энергии удара, показали, что измеренная величина энергии одинакова и равна ~10 Дж.

Рис. 2. Микроструктура композиционного материала на основе алюминиевой матрицы сплава марки AA7075 с содержанием углеродных волокон 10 (а), 20 (б) и 30 % (объемн.) (в) [10, 11]

В работах [13, 14] проведены исследования КМ, изготовленного на основе титановой матрицы сплава марки Ti6Al4V с армирующим углеродным волокном марки FT500 методом порошковой металлургии. Показано, что при взаимодействии титана с углеродом диффузия углерода внутрь титана в основном происходит за счет диффузии углерода через карбид титана. В работе [13] описан способ получения титаноматричного КМ путем: приготовления суспензии из смеси порошка титана и растворенного полимера, используемого в качестве связующего; пропитки пучков волокон; сушки преформ для удаления растворителя; удаления полимерного связующего и уплотнения преформ при высокой температуре в сжатом состоянии при горячем прессовании.

На рис. 3 показана микроструктура полученного титаноматричного КМ, армированного углеродным волокном, и образование карбида титана на границе раздела «углеродное волокно–матрица» после горячего прессования. Искусственное введение тонкого (~100 нм) непрерывного слоя на основе карбида титана между слоями титана и углерода, который получен реактивным химическим осаждением из газовой фазы, авторы работы [14] считают наилучшим решением для предотвращения естественного неконтролируемого образования кристаллитов на основе карбида титана (рис. 3, а). На микроструктуре полученного КМ видно довольно хорошее распределение волокон при армировании матрицы (рис. 3, б) [13].

Рис. 3. Микроструктуры образования кристаллитов карбида титана на границе раздела «углеродное волокно–матрица» (а) и титаноматричного композиционного материала, содержащего 35 % (объемн.) углеродного волокна (б) [13, 14]

В работе [14] объяснено взаимодействие между титаном и углеродом, связанное с диффузией углерода в титане, которая приводит к образованию кристаллитов карбида титана на границах зерен титана. В работе [15] также показаны наиболее вероятные превращения в системе Ti–C.

Значения полученных механических характеристик титаноматричного КМ по сравнению со значениями для титановой матрицы имеют незначительные отклонения, которые, по-видимому, связаны с охрупчиванием матрицы и существенной деградацией или дезориентацией волокон. В результате испытаний у такого КМ предел прочности при растяжении составляет 599 МПа, модуль упругости 114 ГПа, предел текучести 384 МПа и деформация при растяжении 22 % при небольшом объемном содержании углеродного волокна (7 %). Можно предположить, что низкие значения прочности связаны с недостаточным объемным содержанием волокна [13].

Волокнистые металлические слоистые композиционные материалы

Зарубежные исследователи уделяют повышенное внимание получению КМ на основе металло-металлических КМ ламинированной структуры. В работе [16] проведено исследование и показаны характеристики слоистого КМ с армирующими углеродными волокнами и без них. Для изготовления КМ из металло-интерметаллидного ламината использован метод горячего прессования и спекания с ультразвуковой консолидацией.

Микроструктура КМ из металло-интерметаллидного ламината системы C–Ti–Al3Ti представлена из титановых интерметаллидных (Al3Ti) слоев и углеродных волокон. На рис. 4 видно, что углеродные волокна внедрены в поверхностный слой материала и равномерно распределены в интерметаллидном слое на основе Al3Ti [16].

Рис. 4. Микроструктура композиционного материала из металло-интерметаллидного ламината системы C–Ti–Al3Ti [16]

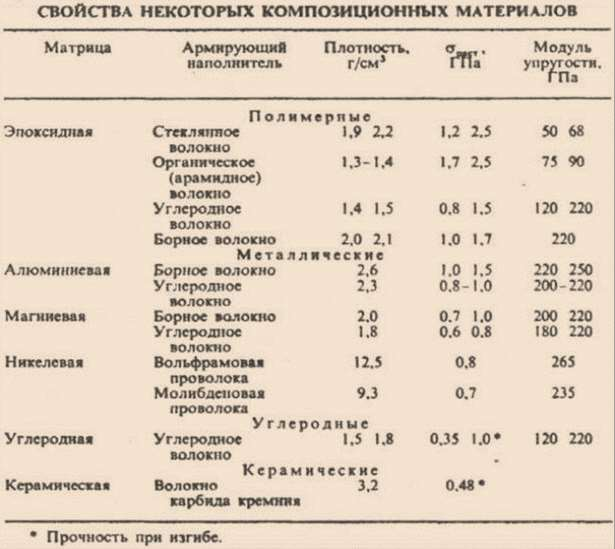

В таблице приведены сравнительные свойства КМ из металло-интерметаллидных ламинатов систем Ti–Al3Ti и C–Ti–Al3Ti [16].

Сравнительные свойства композиционных материалов

из металло-интерметаллидных ламинатов систем Ti–Al3Ti и C–Ti–Al3Ti [16]

Предел прочности при сжатии, MПa,

в направлении приложения нагрузки

Как видно из данных таблицы, средние значения предела прочности при растяжении КМ из металло-интерметаллидных ламинатов систем Ti–Al3Ti и C–Ti–Al3Ti составили 174 и 193 МПа, а средние значения предела прочности при сжатии в перпендикулярном направлении приложения нагрузки составили 582 и 727 МПа соответственно. Прочность при сжатии увеличилась на 145 МПа за счет вводимых углеродных волокон в многослойный композит. Средние значения прочности при сжатии КМ в параллельном направлении приложения нагрузки составили 865 и 838 МПа соответственно, что указывает на изменение линейной упругости, которая приводит к хрупкому разрушению композита [16]. Следует отметить, что многослойный КМ с армирующим углеродным волокном обладает более высокими прочностными характеристиками по сравнению с аналогичными характеристиками многослойного КМ без армирующих углеродных волокон.

На рис. 5 представлена морфология разрушения КМ из металло-интерметаллидных ламинатов систем Ti–Al3Ti и C–Ti–Al3Ti после испытаний.

Рис. 5. Микроструктуры излома армированного волокном композиционного материала из вытянутых (а) и разрушенных (б) углеродных волокон и композиционного материала из металло-интерметаллидного ламината системы Ti–Al3Ti (в) [16]

По морфологии излома КМ из металло-интерметаллидного ламината системы Ti–Al3Ti видна направленность разрушения, которая формируется за счет плоскости скола и канавки в материале, что является типичным сколом (рис. 5, в). Причина появления разрушения связана с мартенситным превращением, вызванным ультразвуковой консолидацией. Излом слоев Ti и Al3Ti для КМ из металло-интерметаллидного ламината системы C–Ti–Al3Ti очень похож на излом КМ из аналогичного ламината системы Ti–Al3Ti. На рис. 5, а показано явное вытягивание волокон в процессе растяжения. Поверхность вытянутого волокна очень шероховатая, что предполагает хорошее сцепление углеродного волокна с интерметаллидной матрицей на основе Al3Ti. Однако торцевые поверхности большинства разрушенных углеродных волокон – гладкие и прямые, что можно считать хрупким изломом [16].

В работе [17] проведено исследование механизма межфазного взаимодействия между керамическим волокном Al2O3 и интерметаллидом Al3Ti с целью улучшения механических характеристик КМ из металло-интерметаллидного ламината системы Ti–Al3Ti, армированного керамическим волокном, с использованием метода спекания в вакууме горячим прессованием и изостатического прессования после горячего прессования.

Микроструктура КМ из металло-интерметаллидного ламината представлена несколькими фазами: Ti, Al3Ti и Al2O3, а также остаточного Al в слое интерметаллида Al3Ti (рис. 6). Волокна Al2O3 распределяются непосредственно в хрупких интерметаллидных слоях, чтобы улучшить механические свойства интерметаллида [17]. Остаточный Al обнаруживают в интерметаллидном слое Al3Ti многослойного КМ с армированными волокнами Al2O3 до и после горячего изостатического прессования, а количество остаточного Al уменьшается с увеличением температуры и продолжительности взаимодействия. Кроме того, после горячего изостатического прессования волокно Al2O3 хорошо связано с интерметаллидом Al3Ti.

Рис. 6. Микроструктура композиционного материала из металло-интерметаллидного ламината системы Ti–Al3Ti, армированного волокнами Al2O3 [17]

По результатам исследований механических свойств КМ из металло-интерметаллидного ламината показано, что пределы прочности при растяжении и сжатии КМ с армированными волокнами Al2O3 увеличиваются в 1,5 раза по сравнению с аналогичными характеристиками для металло-интерметаллидного ламината системы Ti–Al3Ti и в среднем составляют 454 и 328 МПа, 1422 и 1328 МПа соответственно [17].

В работе [18] исследован гибридный ламинат системы «титан–графит», полученный методом горячего прессования с использованием силанового связующего для улучшения характеристик склеивания с полиэфирэфиркетоном в процессе отверждения. В результате исследования получены оптимальные параметры процесса отвержения силанового связующего, а также значения механических свойств – пределов прочности при растяжении, изгибе и межслойном сдвиге, которые составили соответственно 837, 1071 и 75 МПа.

В работе [19] проведены исследования КМ из металло-интерметаллидных керамических ламинатов, армированных керамическими волокнами системы Ti–Al3Ti–Al2O3, которые получены методом реактивного спекания фольги на воздухе. Изучен механизм вязкого разрушения КМ при испытаниях на изгиб. Предел прочности при изгибе двух разнородных образцов с содержанием алюминия 10 и 32 % (по массе) составил 21 и 23 МПа соответственно. В работе [19] объяснено также образование поверхности излома КМ при изгибе, которое оказывает влияние на границу раздела и объемную долю слоев.

Заключения

Представлены физико-механические свойства КМ, полученных с использованием различных матричных сплавов, в том числе армированных углеродными и керами-ческими волокнами.

По результатам анализа свойств новых КМ из металло-интерметаллидных многослойных ламинатов, армированных волокнами, установлено, что данные материалы обладают высоким уровнем механических характеристик и превосходят по показателям предела прочности неармированные КМ из металло-интерметаллидного ламината.

Показано, что применение метода ультразвуковой консолидации многослойного волокнистого КМ на основе металло-интерметаллидного ламината, армированного углеродными и керамическими волокнами, обеспечивает высокую адгезию волокон с интерметаллидным слоем, что подтверждается результатами анализа структуры данного материала методом электронной микроскопии.

Большой интерес для применения в авиационной отрасли в качестве конструкционного материала представляют КМ на основе алюминиевых сплавов, армированных углеродными волокнами. Установлено, что физико-механические свойства таких КМ сильно зависят от объемного содержания армирующих углеродных волокон.

Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

Порошковыми называют материалы, изготовляемые путем прессования металлических и неметаллических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре около 0,8 Тпл (К).

Различают пористые и компактные порошковые материалы.

Пористыми называют материалы, в которых после окончательной обработки сохраняется более 10 % остаточной пористости. Такие материалы с пористостью 10…13 % используют для изготовления антифрикционных деталей (подшипников, втулок); с пористостью 25…50 % – для фильтров очистки газов и жидкостей; с пористостью до 95…98 % – пеноматериалов – наполнителей и теплоизоляции в авиации. Подшипники из пористых порошковых материалов нередко пропитывают маслом под давлением, поэтому они не нуждаются в смазке во время эксплуатации. В настоящее время промышленность выпускает большую гамму железографитовых порошковых материалов ЖГр1, …ЖГр7, содержащих 1–7 % графита; бронзографитовых материалов типа БрОГр10-2 – 10 % олова и 2 % графита, остальное – медь и др.

При изготовлении компактных порошковых материалов стремятся к снижению пористости т.к. она ухудшает все механические свойства. Отечественная промышленность изготавливает большую номенклатуру порошковых конструкционных сталей типа СП10-1, . СПХ17Н2. Эти материалы отличаются высокой технологичностью, но при этом обладают несколько худшими механическими свойствами, чем традиционные.

Методы порошковой металлургии широко используются при изготовлении специальных сплавов – рассмотренных ранее твердых сплавов (ВК8, ТТ15К6 и т. п.), режущих элементов из быстрорежущей стали и др. В электротехнике и электронике широко применяются компактные порошковые постоянные магниты на основе Fe-Ni-Co-Al (например, ЮНДК24).

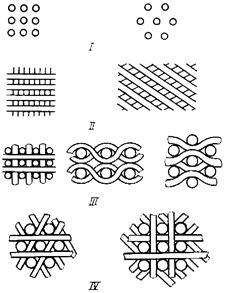

Композиционные материалы (КМ) представляют собой сложную гетерогенную систему, состоящую из двух и более сильно различающихся по свойствам, слабо растворимых друг в друге компонентов, строение которой позволяет использовать преимущества каждого из них. Силовую нагрузку в КМ несет арматура в виде проволоки, волокон или прочных частиц. Армирующие компоненты равномерно распределяют в сравнительно непрочной, но обычно более пластичной матрице, которая перераспределяет нагрузку и объединяет в единое целое пространственную структуру КМ.

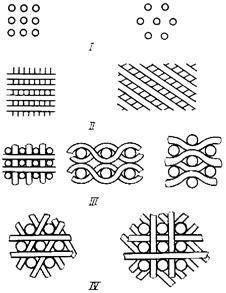

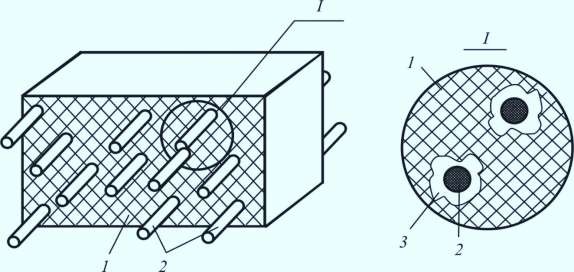

В качестве арматуры могут быть использованы металлические прутки, проволока, сетка, волокна, жгуты или частицы с особыми свойствами (прочностными, антифрикционными и т. п.). Схема армирования проволокой и волокнами может быть от однонаправленной (линейной) до пространственной – рис. 61.

Рис. 61. Схема армирования КМ: I – однонаправленная, II – двунаправленная, III– трехнаправленная, IV – четырехнаправленная

Стальная проволока (кордная) имеет предел прочности до 5000 МПа, борные волокна – до 3000 МПа, углеродные волокна[77] – до 2500 МПа, волокна из карбидов, нитридов, боридов и оксидов – от 2500 до 3500 МПа. Рекордной прочностью на разрыв (2700…5400 МПа) обладают волокна кевлара[78]. Еще более прочные волокна изготавливают с помощью нанотехнологий из особым способом выращенных бездефектных «усов» бора, углерода и т. п. В перспективе возможно также использование нитевидных монокристаллов из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора, имеющих прочность до 28000 МПа.

1. КМ с металлической матрицей чаще всего получают путем пропитки жидкими расплавами (алюминия, магния, никеля или их сплавов) пучка армирующих волокон и последующей деформационной обработки получившегося композита. Такие КМ применяют для изготовления высоконагруженных деталей ракет и самолетов – обшивки, лонжеронов и т. п., для изготовления деталей двигателей, лопаток компрессоров, турбин и др. дорогостоящих конструкций. Так, например, детали из бороалюминия (КМ с борными волокнами) по сравнению с титановыми сплавами дают в авиации снижение массы на 30…40 %, обеспечивая при температуре до 500 о С более высокую длительную и усталостную прочность.

Более широкое распространение получили КМ на основе алюминия САП – спеченный алюминиевый порошок, состоящий из алюминиевой матрицы, в которой равномерно распределены чешуйки Al2O3. Частички Al2O3 эффективно тормозят движение дислокаций и тем самым повышают прочность. Чем больше таких частичек, тем выше прочность – при изменении содержания Al2O3 от 6 до 18 % σв повышается с 300 до 400 МПа (δ при этом снижается с 8 до 3 %). КМ типа САП применяют при изготовлении ответственных сложных деталей разнообразной и сложной формы. По длительной прочности они превосходят деформируемые алюминиевые сплавы и могут работать при температуре до 250…500 о С, в ряде случаев даже заменяя титан (при этом они в 20 раз дешевле).

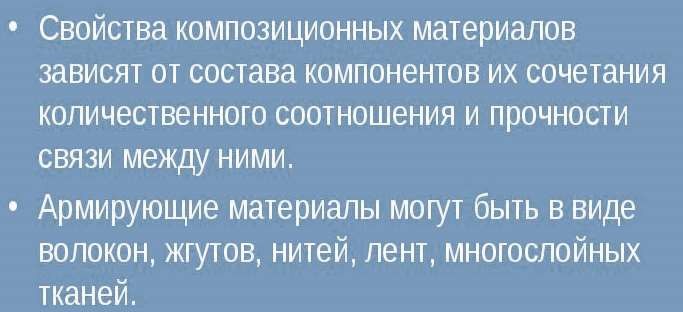

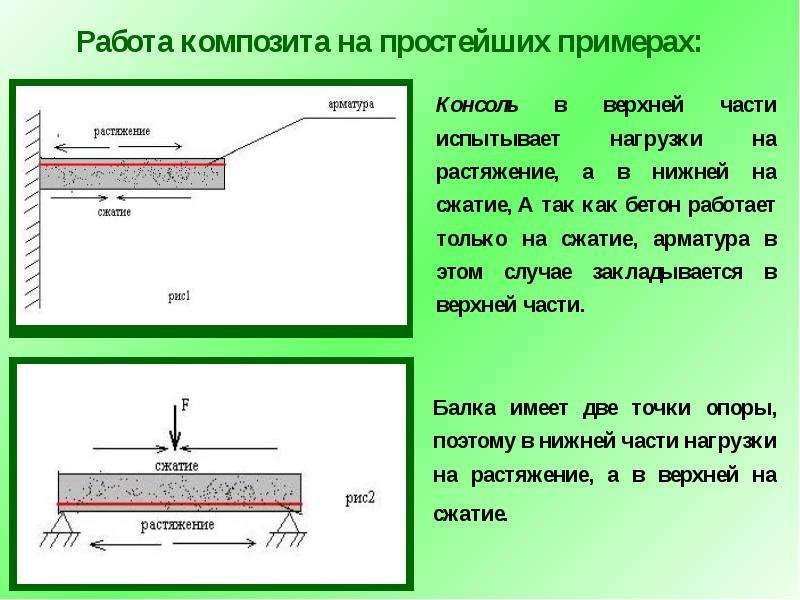

2. КМ с неметаллической матрицей, как правило, более дешевы и технологичны, поэтому применяются шире, чем с металлической. Самым распространенным из таких материалов, незаменимых в строительстве, является железобетон. В конструкционных КМ чаще всего используется полимерная (эпоксидная, фенолоформальдегидная, полиамидная, резиновая); реже применяют более дорогие, но зато более прочные углеродные и керамические матрицы. Например, при изготовлении конвейерных лент, приводных ремней, автомобильных покрышек и т. п. издавна используют резину, армированную волокнами или проволокой. Уже много десятилетий в электротехнике используют гетинакс и текстолит – слоистые пластики, изготовляемые чаще всего на основе фенолоформальдегидных смол, армированные бумагой и тканью, соответственно.

Среди наиболее распространенных КМ с неметаллической матрицей в зависимости от вида армирующих волокон выделяют стекловолокниты, карбоволокниты, бороволокниты и органноволокниты. Стекловолокниты обладают прочностью на разрыв – σв до 2100 МПа; бороволокниты – до 1300 МПа; карбоволокниты – до 1000 МПа; органоволокниты, производимые на основе синтетических волокон, в большинстве случаев имеют прочность меньшую на порядок, но зато они менее чувствительны к внешним повреждениям. Арматура в таких КМ может быть в виде отдельных волокон, жгутов, лент и многослойных тканей.

Из КМ с неметаллической матрицей изготавливают несущие детали летательных аппаратов, корпуса автомашин и катеров, автоцистерны, строительные панели, трубы, корпуса насосов и вентиляторов, спортивный инвентарь (лыжи, клюшки, рамы и колеса велосипедов), автотракторные покрышки, конвейерные ленты, шланги и т. д.

Керамические КМ обычно изготавливают методами порошковой металлургии, используя проволоку из тугоплавких металлов (W, Mo, Nb) или углеродное волокно в качестве арматуры. Такие КМ с матрицей из тугоплавких оксидов (Al2O3, B2O3, SiO2) можно использовать до 1000 о С, из боридов (TiB2, ZrB2) и нитридов (Si3N4) – до 2000 о С, из карбидов (SiC, TiC) – свыше 2000 о С. Керамические КМ применяются для изготовления высокотемпературных подшипников, лопаток газотурбинных двигателей, носовых обтекателей ракет и т. п.

Км с металлической матрицей

Стальная проволока (кордная) имеет предел прочности до 5000 МПа, борные волокна – до 3000 МПа, углеродные волокна[75] – до 2500 МПа, волокна из карбидов, нитридов, боридов и оксидов – от 2500 до 3500 МПа. Рекордной прочностью на разрыв (2700…5400 МПа) обладают волокна кевлара[76]. Еще более прочные волокна изготавливают с помощью нанотехнологий из особым способом выращенных бездефектных «усов» бора, углерода и т. п. В перспективе возможно также использование нитевидных монокристаллов из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора, имеющих прочность до 28000 МПа.

Композиционные и порошковые материалы

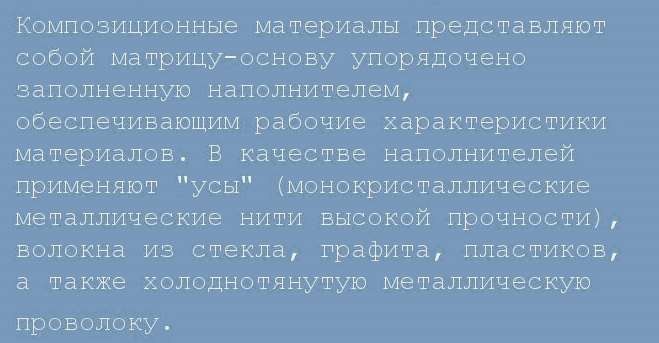

Композиционные материалы – новый класс высокопрочных материалов. Принципиально иной способ достижения высокой конструкционной прочности (рис. 1).

Рис. 1 Схемы композиционных материалов

Классификация композиционных материалов

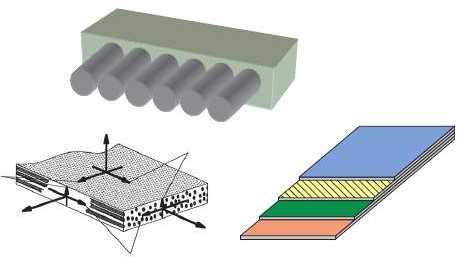

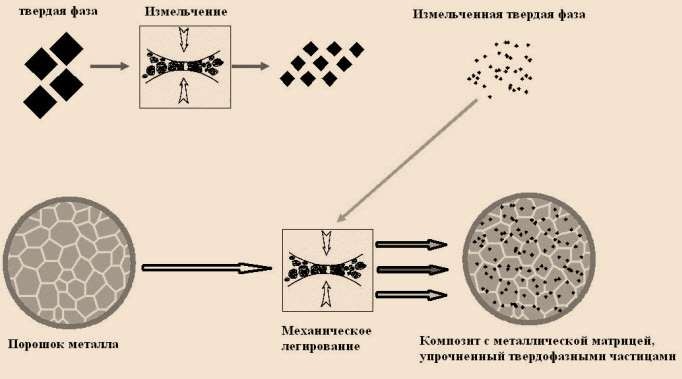

Композиционные материалы с металлической матрицей

Рис. 2 Схема процесса получения композита с металлической матрицей

Композиционные материалы с неметаллической матрицей

Рис. 3 Схема композиционного материала: 1– матрица, 2 – армирующие компоненты, 3 – переходный слой на границе раздела компонентов

Характеристика по виду упрочнителями

Свойства композиционных материалов

На рис. 4, 8.5, 8.6 изображены многофазные композиционные системы

Рис. 4 Армированный бетон

Рис. 5 Биметаллические провода

Рис. 6 Плакированная сталь обеспечивает высокую коррозионноэрозионную стойкость «ледового пояса»

Композиционные порошковые материалы (рис. 4).

Рис. 4 Штампованные изделия из композиционных порошковых материалов

Виды композиционных порошковых материалов

Применение порошковых материалов (рис. 5)

Рис. 5 Изделия из порошковых материалов

Композиционные материалы отличаются высоким сопротивлением распространению трещин, так как при её образовании, например, из-за разрушения волокна, трещина «вязнет» в мягкой матрице. Кроме того, композиционные материалы, использующие высокопрочные и высокомодульные волокна и лёгкую матрицу, могут обладать высокими удельной прочностью и жёсткостью.

Маркировка порошковых материалов

Изготовляют большое количество порошковых конструкционных (СП10-1 … СП10-4, СП30-1 … СП30-4, СП30Д3-2, СП60Н2Д2-2, СП30Н3М-2, СП40Х-2, СП45Х3-2 и др.), мартенситно-стареющих (СПН12К5М5Г4ТЮ, СПН12Х5М3Т и др.), коррозионностойких (СПХ17Н2, СПХ18Н15, СПХ23Н28 и др.) и других сталей. В маркировке сталей добавочно введены буква «С», которая указывает класс материала – сталь, и буква «П» – порошковая. Цифра после дефиса показывает плотность стали в процентах. Стали подвергают термической обработке.

Сплавы на основе цветных металлов (АЛП-2, АЛПД-2-4, АЛПЖ12-4, БрПБ–2, БрПО10–2, БрПО10Ц3–3, ЛП58Г2-2 и др.) нашли широкое применение в приборостроении электротехнической промышленности и электронной технике. В марке сплавов первые буквы, указывают класс материала («Ал» – алюминий, «Б» – берилий, «Бр» – бронза, «Л» – латунь и т.д.), буква «П» – порошковый сплав и число после дефиса – плотность материала в процентах. Буквы («Д» – медь, «Ж» – железо, «Г» – марганец и др.) и цифры в марке указывают состав сплава. Так же как обычные сплавы, порошковые сплавы на основе цветных металлов обладают высокой теплопроводностью и электропроводимостью, коррозионной стойкостью, немагнитны, хорошо обрабатываются резанием и давлением.

Читайте также: