Коэффициент использования металла это

Обновлено: 18.05.2024

Затраты на материалы в структуре себестоимости продукции машиностроения составляют значительный удельный вес, поэтому контроль за расходованием металла положительно влияет на рентабельность производства. Рациональное и нормируемое использование металла, снижение уровня материальных затрат во многом определяются постановкой первичного учета и организацией аналитической работы.

Рассмотрим специфику работы заготовительного цеха машиностроительного завода, в котором перерабатывается порядка 70 % металла.

Отпуск металла со склада

Машиностроительное производство предполагает наличие на складе большого количества различных сортов металла. И чтобы проконтролировать его использование, предприятия, как правило, разрабатывают перечни потребляемого металла по его однородным признакам используют детальную группировку металла по техническим признакам и свойствам, например, металл черный и цветной. Внутри групп и подгрупп металл учитывается в разрезе отдельных видов, марок, сортов и типоразмеров.

Обратите внимание!

Металл должен отпускаться со склада в заготовительный цех по весу в строгом соответствии с расходными нормативами на заданный объем производства, в пределах предварительно установленных лимитов.

Лимиты на отпуск устанавливаются на основе разработанных службой главного технолога норм расхода материалов, производственных программ цехов, с учетом остатков металла на начало и конец планируемого периода.

Мы рекомендуем

Чтобы проконтролировать расход металла на предприятии, можно установить такой порядок: отпуск металла металлом (например, листами, швеллерами, трубами) осуществляется только в заготовительный цех. Все остальные цеха получают металл уже в виде заготовок, порезку которых в заданный размер выполнил заготовительный цех.

Например, механический или сварочный цех будут получать от заготовительного цеха на обработку, сварку или установку заготовки на детали — ребро, стенка, фланец и т. п.

Ревизия по металлу должна проводиться одновременно по складу металла и по заготовительному цеху. На некоторых предприятиях (как правило, не крупных) деление на склад металла и заготовительный цех (участок) весьма условно, только документально — по штатному расписанию, по подотчету в бухгалтерии.

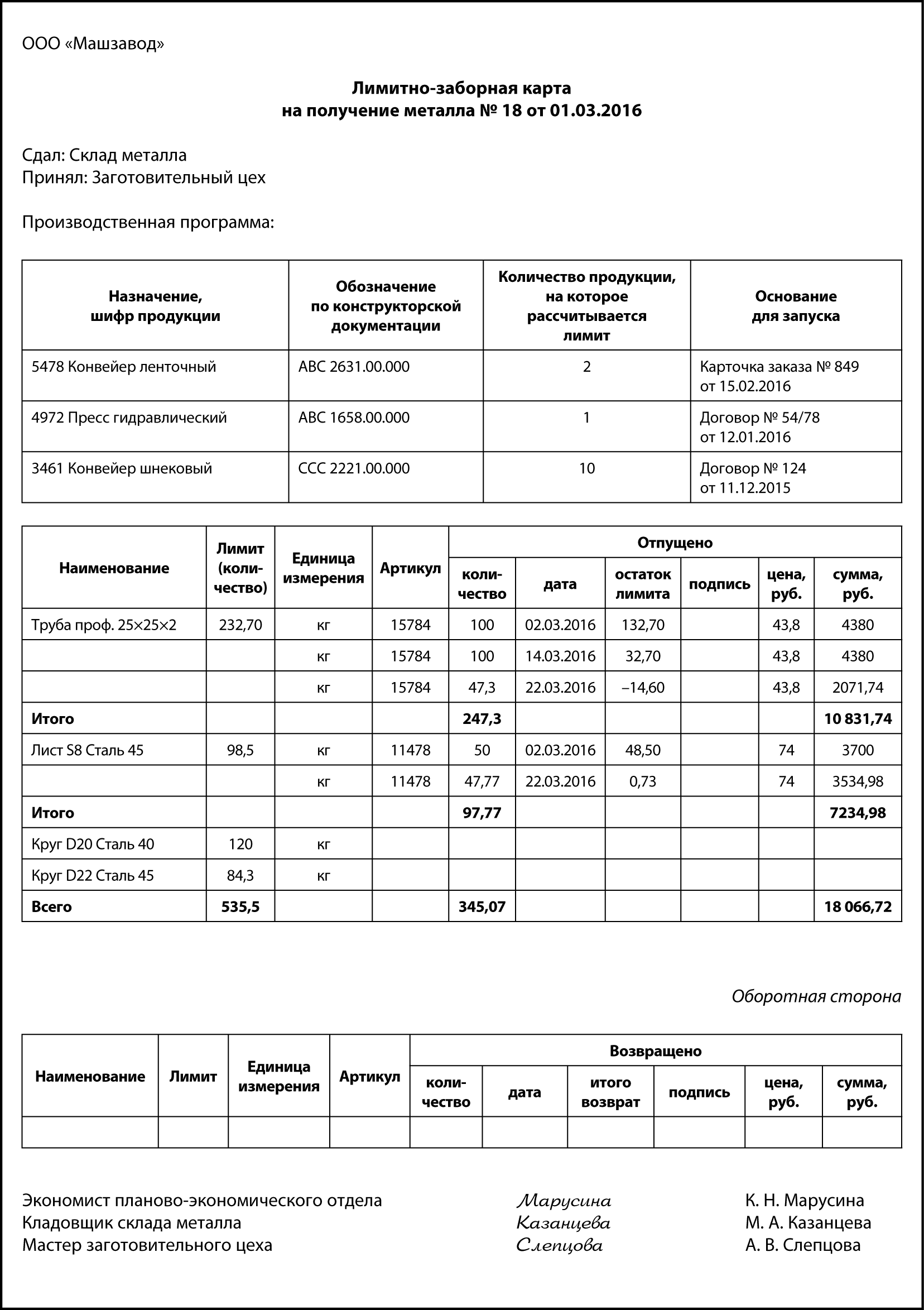

Со склада в заготовительный цех металл поступает по лимитно-заборным картам.

К сведению

Предприятие вправе разработать собственные формы учетных документов по движению металла, учитывающие специфику. Главное, чтобы документы содержали весь набор необходимых реквизитов, установленных для первичных документов.

Лимитно-заборная карта является оправдательным документом для списания металла со склада. Исходя из плановой потребности, продукции, которая уже в запуске или планируется к запуску, экономисты планово-экономического отдела (ПЭО) выписывают лимитно-заборные карты в двух экземплярах на месяц. Один экземпляр карты передается заготовительному цеху, второй — на склад.

В каждом экземпляре указываются лимит, наименование, шифр затрат и другие данные.

Металл в производство отпускается со склада при предъявлении мастером (кладовщиком) заготовительного цеха своего экземпляра лимитно-заборной карты. Кладовщик склада отмечает в обоих экземплярах дату и количество отпущенных материалов, после чего выводит остаток лимита.

В лимитно-заборной карте заготовительного цеха расписывается кладовщик склада, а в лимитно-заборной карте склада металла — мастер/кладовщик цеха. Это обеспечивает взаимный контроль за правильностью производимых в первичном документе записей.

По окончании месяца оба экземпляра лимитно-заборных карт передаются в бухгалтерию, где сверяются их итоги и отражается расход металл со склада и взятие на учет в заготовительном цехе.

Лимитно-заборные карты позволяют контролировать получение металла со склада в пределах предусмотренного лимита и сокращают число разовых документов.

В случае возврата неиспользованного металла об этом делается запись также в лимитно-заборной карте (как правило, с оборотной стороны) без составления дополнительных сопроводительных документов.

Лимитно-заборная карта может выписываться на получение металла как на один вид продукции, так и на перечень продукции, которая уже частично в запуске или которую только планируется запускать — все зависит от размеров, вместимости склада металла и кладовой заготовительного цеха.

В чем особенности отпуска металла? Металл приходит, например, в листах, числится в учете в килограммах, на продукцию согласно нормам нужен вес, эквивалентный 2/3 этого листа. На этапе получения металла по лимитно-заборной карте нет смысла резать этот лист: если вы отрежете сейчас, то при раскрое на заготовки может не хватить металла на крупногабаритные детали.

Такой лист отпускается в заготовительный цех целиком, и уже после его раскроя на заготовки будет выведен остаток. Отслеживаться эти остатки будут уже по заготовительному цеху. При необходимости остаток можно вернуть на склад металла, если он крупный. Поэтому когда со склада металл отпускается только в один цех — заготовительный, всегда знаешь, где искать дефицитную позицию: или на складе металла, или в заготовительном цехе.

Поэтому в представленной лимитно-заборной карте и наблюдаются отклонения от норм: по позиции «Лист S8 Сталь 45 арт. 11478» отпустили в цех на 0,73 кг меньше, а по позиции «Труба проф. 25×25×2 арт. 15784» — на 14,6 кг больше. Конечно, это может быть и результатом неточностей в учете, злоупотреблений.

На данном этапе можно предложить следующее:

- при оприходовании металла от поставщика указывать в учетной карточке вес одной единицы листа или трубы (например, привезли 10 шт. листов и поставили на приход под одним артикулом и общим весом);

- разрешить перерасход или недобор по нормам согласно лимитно-заборной карте, не меньше/больше чем вес одной штуки соответствующего наименования металла.

Отклонения по лимитно-заборной карте при надлежащем построении учета не отражаются на себестоимости продукции, а влияют только на уровень складских остатков по каждому подразделению и планы поставок металла.

Порезка на заготовки

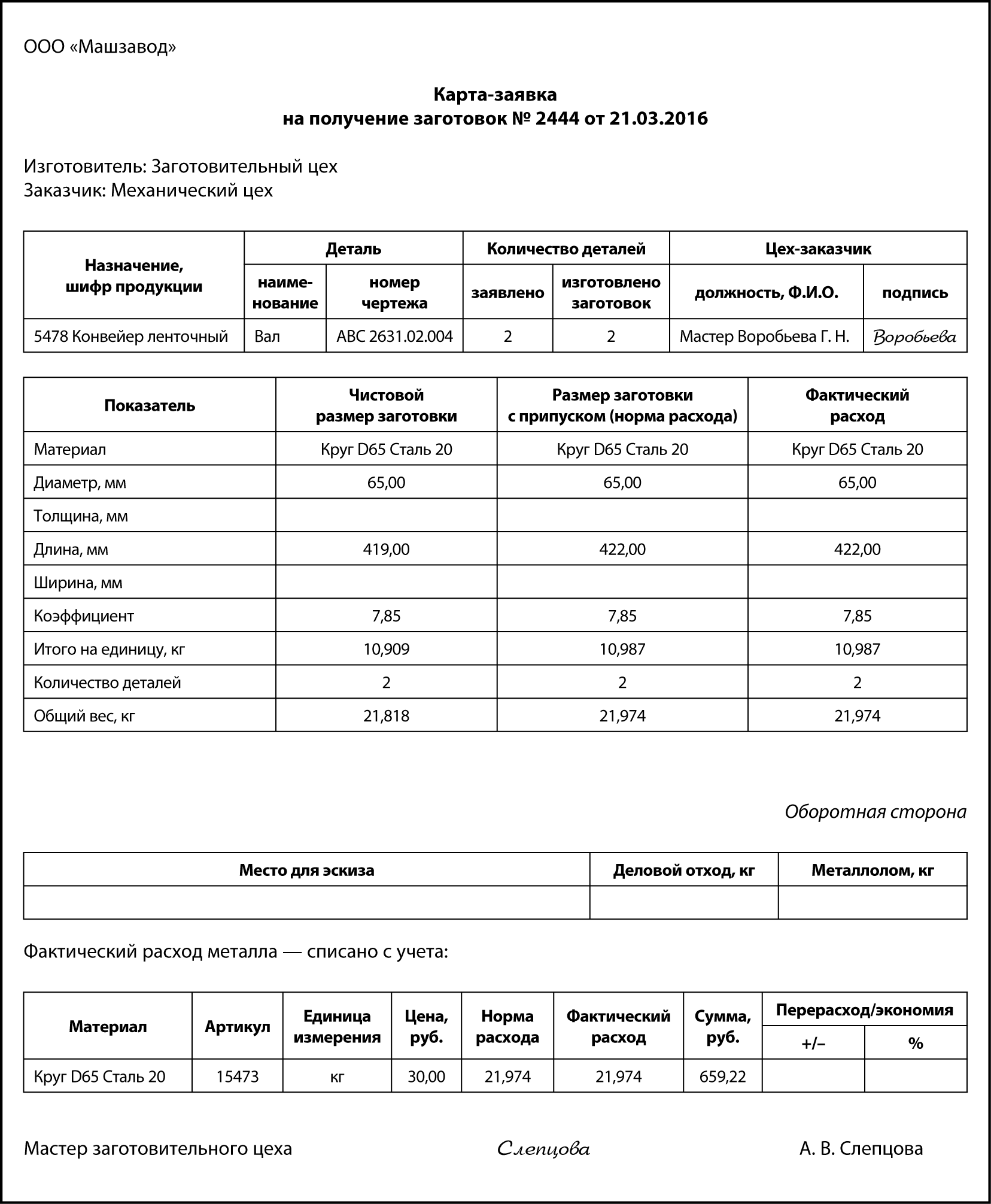

Операции по порезке металла на заготовки, идентификация этих заготовок, расход металла по технологическим документам на конкретную деталь по нормативу оформляются с помощью карты-заявки на получение заготовок. Стоимость заготовок по этому документу и должна отражаться в себестоимости продукции.

Выписывает карту-заявку на получение заготовок уполномоченный сотрудник цеха, которому нужны заготовки (это, как правило, мастера и технологи механического, сборочно-сварочного, экспериментального цехов). Цех-заказчик указывает:

- назначение заготовки (шифр продукции, куда будет входить уже готовая деталь);

- идентификационные данные детали (наименование, децимальный номер чертежа);

- количество необходимых заготовок.

Данные по чистовому размеру заготовки и по размеру заготовки с припуском (норма расхода) — это данные технической документации, проработанные отделом главного технолога, поэтому попадают в карту-заявку автоматически или проставляются заказчиком из технической документации вручную.

Мастер цеха-заказчика, руководитель заготовительного цеха только контролируют такие параметры, как чистовой размер заготовки, размер заготовки с припуском. Они не должны отвечать непосредственно за норму расхода — только за факт.

Данные по фактическому расходу заполняет мастер или технолог заготовительного цеха исходя из фактически израсходованного металла. В идеальном варианте графы «Размер заготовки с припуском» и «Фактический расход» отличаться не должны (см. пример карты-заявки далее). Так бывает с кругом, трубой, швеллерами — металлом, расходуемым по метражу.

Если порезка заготовки выполняется из листа, то одновременно с деталью могут образовываться куски, пригодные для вырезки более мелких деталей — деловой отход и значительно более мелкие, не пригодные к использованию — металлолом. Чтобы судить о том, были такие отходы или нет, в карте-заявке предусмотрено место для эскиза. Данные о количестве образовавшихся деловых отходов и металлолома также указываются в этом первичном документе и ставятся на приход.

Карта-заявка на получение заготовок позволяет не только проконтролировать фактическое списание, его соответствие нормам, выявить экономию/перерасход по каждой отдельно взятой заготовке или партии заготовок: мастер заготовительного цеха не может просто так взять и порубить металл на куски, которые потом могут вообще не понадобиться. Для расходования металла у него должны быть основания.

Например, у мастера заготовительного цеха недостача по позиции «Круг D 75 Сталь 20». Он знает, что планируется ревизия по складу металла и по заготовительному цеху — будут ревизировать металл, но не заготовки, и может провести в учете раскрой заготовки без фактической вырубки — недостача выявлена не будет.

Важно

Заготовки должны изготавливаться только на основании заявки от специалистов цехов, которые потом эти заготовки обрабатывают — превращают в готовую деталь, готовую продукцию. В зависимости от дороговизны используемого металла, качества планирования карты-заявки кроме цеха-заказчика могут дополнительно визировать специалисты производственно-диспетчерского отдела. Это будет подтверждением того, что изготовление продукции, куда входит эта деталь, действительно предусмотрено производственной программой.

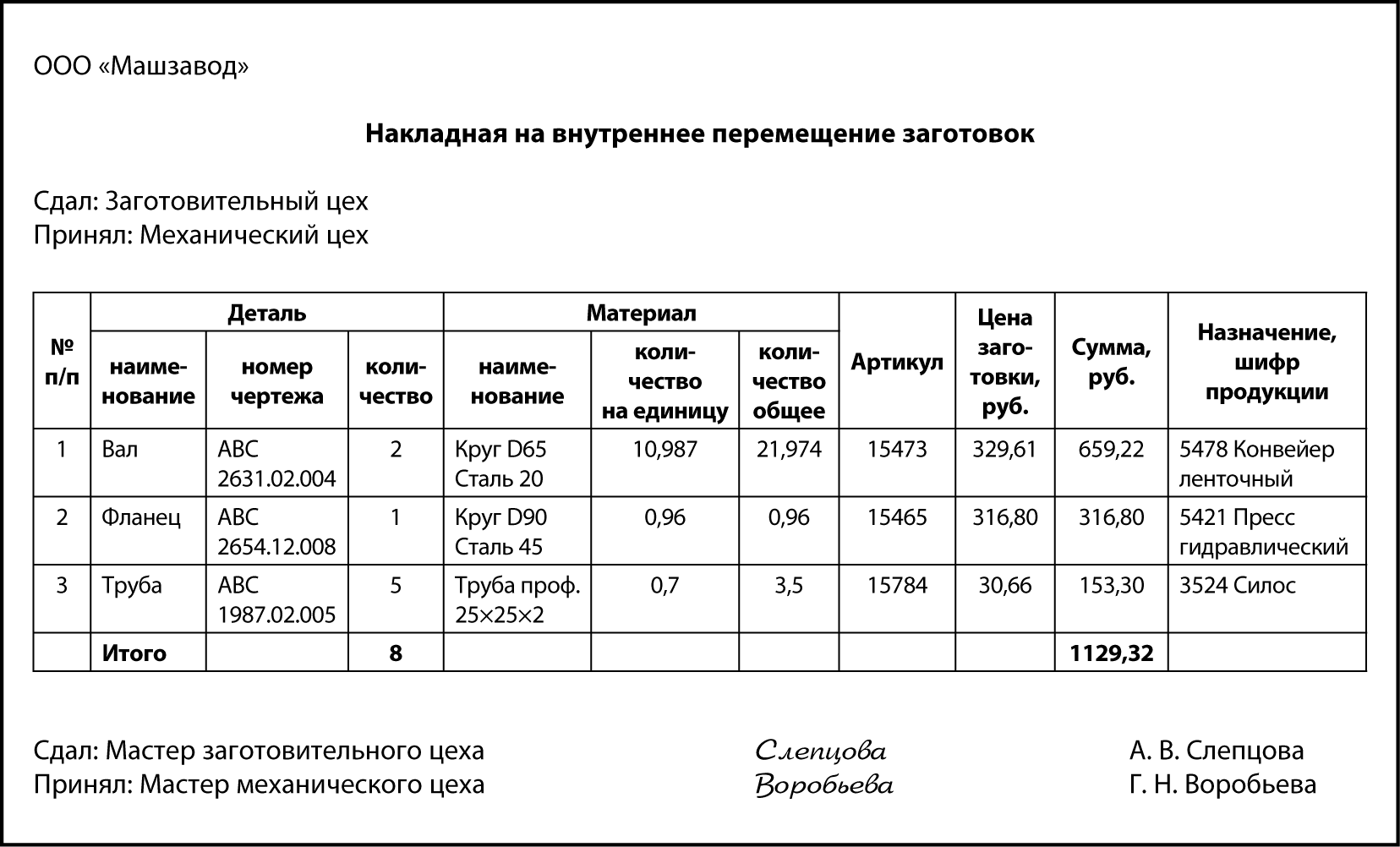

Заготовки заготовительный цех передает в обрабатывающие цеха по накладным поштучно, но с сохранением аналитики исходного материала.

Эффективность расхода

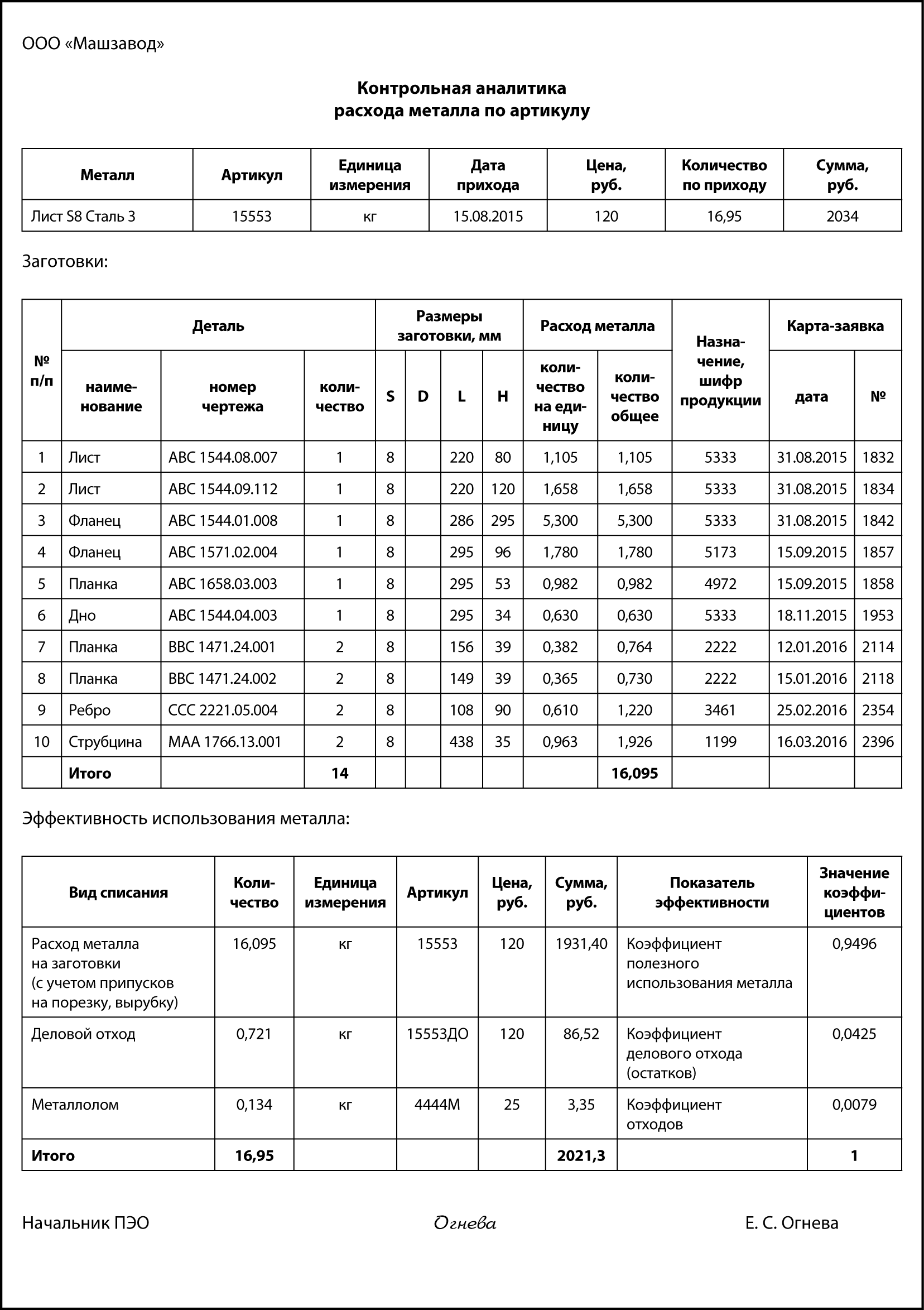

Отдельно взятая карта карта-заявка на получение заготовок не дает представления о том, насколько полно был использован, например, лист металла, каковы суммарные потери по одной номенклатурной позиции металла (артикулу, одному приходу, одному листу), поскольку в карте представлена аналитика расхода только на одну заготовку детали или партию одинаковых заготовок. В связи с этим целесообразно составлять сводный документ — «Контрольную аналитику расхода металла по артикулу», в котором отражается весь перечень вырезанных из данного листа заготовок, полученный деловой отход и металлолом. При необходимости экономист может поднять каждую отдельную карту-заявку, на которую есть ссылка.

В этом документе по одному артикулу выведены следующие коэффициенты эффективности:

1. Коэффициент полезного использования металла – определяется делением количества металла, израсходованного на заготовки (с учетом припусков на порезку, вырубку), на общий исходный вес этого металла:

16,095 / 16,95 = 0,9496.

Каждое предприятие должно стремиться максимально увеличить этот коэффициент, ведь чем он больше, тем эффективнее раскрой, тем экономичней расход металла, как следствие — экономия на закупке материалов.

2. Коэффициент делового отхода (остатков) — определяется делением веса кусков полученного делового отхода на общий исходный вес:

0,721 / 16,95 = 0,0425.

3. Коэффициент отходов (металлолом) — вес полученного металлолома делится на общий вес:

0,134 / 16,95 = 0,0079.

В зависимости от учетной политики, отношения руководства к нормам могут быть следующие манипуляции со стороны персонала заготовительного цеха:

- либо больше металла списывается на вес заготовки, и тогда наблюдается перерасход норм по отдельным деталям;

- либо больше списывается на деловой отход и металлом — отсюда высокие и неэффективные значения коэффициентов полезного использования металла, делового отхода и металлолома.

Экономисту не следует отказываться от работы с такими коэффициентами. Важно организовать получение подобной аналитики, накопить статистику по этим коэффициентам, проанализировать ее с учетом номенклатуры изготавливаемой продукции, применяемого для порезки/вырубки заготовок оборудования, мастеров, кладовщиков, рабочих заготовительного цеха.

Статистика и анализ должны выполняться отдельно по каждому типоразмеру, например отдельно по листам S8 и S20. По итогам анализа следует утвердить у руководства нормативные значения для каждого коэффициента. Тогда, если в текущем отчетном периоде коэффициент полезного использования металла будет ниже утвержденного уровня, экономист будет иметь право затребовать с цехового руководства объяснения.

Еще одно направление анализа эффективности раскроя — определение коэффициента использования металла на деталь. Рассчитывается по формуле:

где Км — коэффициент использования металла на деталь (мера плотности размещения заготовок);

Мд — масса детали, кг;

Мн — норма расхода материала на одну деталь, кг.

Коэффициент показывает уровень эффективности использования металла, соблюдения норм расходования, а также степень точности изготовленных заготовок:

Рассчитаем коэффициент использования металла на деталь «Фланец АВС 1544.01.008» (результат представлен в табл. 1).

Таблица 1

Расчет коэффициента использования металла на деталь «Фланец АВС 1544.01.008»

Показатель

Расчет

Значения коэффициентов

Коэффициент использования металла фактический

Коэффициент использования металла плановый

Разница коэффициентов незначительная:

0,647 – 0,653 = –0,006.

Оба коэффициента попадают в группу заготовок пониженной точности. Можно утверждать, что 0,353 части заготовки ушло в металлолом, стружку, угар. Конечно, эффективность использования металла определяется формой детали. И если по предыдущим трем коэффициентам экономисту необходимо работать с сотрудниками заготовительного цеха, то в данном случае — с технологами, ведь именно они расписывают технологию изготовления, закладывают исходные материалы и нормы расхода.

Чтобы повысить коэффициент использования металла на деталь, следует:

- по наиболее материалоемким, наиболее часто изготавливаемым деталям — выполнить обозначенный выше расчет;

- по заготовкам грубой и пониженной точности — составить отдельный список и передать его главному технологу;

- потребовать у главного технолога пересмотреть технологию изготовления деталей в списке, возможно, есть возможность изготовить деталь по другой технологии или с привлечением сторонней кооперации;

- одновременно передать список главному конструктору, чтобы он пересмотрел конструкцию изготавливаемой продукции и по возможности заменил приведенные в перечне детали на приближенные к Км >0,95;

- если отдельная продукция содержит слишком много грубых деталей, предложить руководству отказаться от ее изготовления, а конструкторам вместо нее разработать более эффективную с точки зрения расхода металла конструкцию.

Рассмотрим на примере. Так, первоначально стоимость материалов по Фланцу АВС 1544.01.008 составляет 5,3 × 120 = 636 руб., из них только 0,647 × 636 = 411,49 руб. стоит деталь, а 224,51 руб. «ушли» в отходы.

Если удастся повысить Км до 0,95, то стоимость материалов в заготовке составит 411,49 / 0,95 = 433,15 руб.

Экономия на одной детали составит 636 – 433,15 = 202,85 руб.

Если таких деталей выпускается в год 1000 шт., экономия составит 202 850 руб. в год только на одной детали. А таких в перечне может быть не одна.

Вообще это довольно интересное направление работы с технологами. Но нужно помнить, что если по материалам планируется экономия в 202,85 тыс. руб., то предприятие не должно получить значительное увеличение трудозатрат (со всеми начислениями и связанными с трудом накладными расходами), — такая экономия бессмысленна, да и экономией это не назовешь.

Разрешение на замену

Пониженные значения коэффициента использования металла на деталь (фактического к плановому) часто наблюдается, когда на предприятии одна номенклатура заменяется на другую, например вместо листа S8 взяли лист S12. Такая замена металла обычно выполняется после оформления разрешительного документа — акта-разрешения на замену.

При замене в лимитно-заборной карте указывают: «Замена согласно акту № _», при этом обязательно уменьшают остаток. Действие такого акта принято ограничивать — временем, видом продукции или одной-единственной деталью. Обычно оформляют на срок не более 3 месяцев.

В акте заполняются все реквизиты: количество, объем партии, срок действия документа и т. д. Срок его действия может корректировать руководитель, утверждающий разрешение.

В случаях когда требуемого по технологии металла на данный момент нет, на основании акта можно использовать другой разрешенный, но не предусмотренный нормами металл с идентичными свойствами.

Акт-разрешение обязательно визируют руководители отдела материально-технического снабжения (ОМТС), производственно-диспетчерского отдела (ПДО), ПЭО, отделов главного конструктора и главного технолога, утверждает директор по производству.

Коэффициент использования металла

При ковке и объемной штамповке коэффициент использования металла может быть вычислен по формуле:

где Ки - коэффициент использования металла; Кр·к - коэффициент раскроя; Кз - коэффициент точности заготовки; Кп - коэффициент точности поковки; Кг - коэффициент выхода годных поковок

Смотреть что такое "Коэффициент использования металла" в других словарях:

коэффициент использования металла — Отношение массы детали к норме расхода металла на одну деталь: где Ки коэффициент использования металла; Мд масса детали; Н норма расхода металла на одну деталь. При ковке и объемной штамповке коэффициент использования металла может быть вычислен … Справочник технического переводчика

коэффициент использования — 3.86 коэффициент использования (service factor) SF, %: Отношение времени работы к общему календарному времени в течение рассматриваемого периода Источник … Словарь-справочник терминов нормативно-технической документации

коэффициент использования присадочного металла — 5.2.30 Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения … Словарь-справочник терминов нормативно-технической документации

коэффициент использования присадочного металла, % — 5.2.30 коэффициент использования присадочного металла, % : Отношение массы металла, наплавленного в разделку или на заготовку, к массе расходуемого присадочного металла или расходуемого электродного стержня при дуговой сварке покрытым электродом … Словарь-справочник терминов нормативно-технической документации

коэффициент выхода годных поковок — Отношение массы поковки к норме расхода металла на детали, изготовленные из одной поковки. Примечание Под нормой расхода металла на одну деталь понимают отношение массы металла к количеству изготовленных из него деталей. где Кг коэффициент выхода … Справочник технического переводчика

коэффициент точности поковки — Ндп. коэффициент весовой точности Отношение массы деталей, изготовленных из одной поковки к массе поковки: где Кп коэффициент точности поковки; Мд масса детали; nд·п количество деталей, изготовленных из одной поковки; Мп масса поковки.… … Справочник технического переводчика

коэффициент раскроя — При ковке и объемной штамповке отношение массы заготовок к массе материала, использованного для их изготовления; при листовой штамповке отношение массы деталей, изготовленных из одной исходной заготовки к массе исходной заготовки. Примечание При… … Справочник технического переводчика

коэффициент точности заготовки — Отношение массы поковок, изготовленных из одной заготовки к массе заготовки: где Кз коэффициент точности заготовки; Мп масса поковки; nп·з количество поковок, изготовленных из одной заготовки; Мз масса заготовки. [ГОСТ 18970 84] Тематики… … Справочник технического переводчика

коэффициент упрочнения — [strengthening coefficient] отношение напряжения текучести металла (σт) после окончательного деформирования к напряжению текучести металла в момент начала процесса; зависит от степени и скорости деформации; Смотри также: Коэффициент… … Энциклопедический словарь по металлургии

коэффициент осевой скорости — [coefficient of axial velocity] показатель скольжения металла относительно валков при поперечно винтовой прокатке, выражающий отношение фактической скорости металла в осевом направлении к осевой составляющей окружной скорости валков; Смотри также … Энциклопедический словарь по металлургии

коэффициент использования металла

Отношение массы детали к норме расхода металла на одну деталь:

где Ки - коэффициент использования металла;

Мд - масса детали;

Н - норма расхода металла на одну деталь.

При ковке и объемной штамповке коэффициент использования металла может быть вычислен по формуле:

где Ки - коэффициент использования металла;

Кр·к - коэффициент раскроя;

Кз - коэффициент точности заготовки;

Кп - коэффициент точности поковки;

Кг - коэффициент выхода годных поковок.

[ГОСТ 18970-84]

Тематики

Обобщающие термины

- показатели эффективности использования металла

Справочник технического переводчика. – Интент . 2009-2013 .

Коэффициент использования металла — Отношение массы детали к норме расхода металла на одну деталь где Ки коэффициент использования металла; Мд масса детали; Н норма расхода металла на одну деталь При ковке и объемной штамповке коэффициент использования металла может быть вычислен… … Словарь-справочник терминов нормативно-технической документации

Показатели уровня использования оборотных фондов

Коэффициент использования - характеризует степень использования сырья и материалов и определяется отношением полезного расхода (массы, теоретического расхода) к норме расхода материалов, установленной на изготовление единицы продукции (работы).

Коэффициент раскроя -показатель, характеризующий степень полезного использования листовых, полосных, рулонных материалов главным образом в заготовительном производстве; определяется отношением массы (площади, длины, объема) производственных заготовок к массе (площади, длине, объему) исходной заготовки раскраиваемого материала.

Расходный коэффициент -обратный коэффициенту использования и коэф. раскроя. Он определяется как отношение нормы расхода материальных ресурсов, установленной на производство единицы продукции (работы), к полезному их расходу.

Выход продукта (полуфабриката) - выражает отношение кол-ва произведенного продукта к количеству фактически израсходованного сырья.

Коэффициент извлечения продукта из исходного сырья -характеризует степень использования полезного вещества, содержащегося в соответствующем виде исходного сырья. Он определяется соотношением количеством извлеченного полезного вещества из исходного сырья к общему его количеству, содержащемуся в этом сырье.

Обобщающим показателем использования всех материальных ресурсов на предприятии является материалоемкость (Ме) или материалоотдача (Мо) - обратный показатель материалоемкости.

где МЗ - количество израсходованных мат. ресурсов на предприятии;

ТП - выпуск товарной продукции;

Qр - объем реализованной продукции.

К частным показателям материалоемкости продукции относятся металлоемкость, электроемкость и энергоемкость.

Коэффициент относительной металлоемкости (Ком) характеризует уровень использования металла на стадии проектирования и конструирования машин и оборудования и показывает, насколько совершена та или иная конструкция со стороны рационального использования металла:

Чистый вес изделия

Численное значение важнейшего параметра изделия

В качестве параметра может выступать, например, мощность трактора в лошадиных силах, мощность двигателя в кВт, грузоподъемность автомобиля в тоннах и т.д.

Коэффициент использования металла (Ким)определяется

Чистый вес детали (изделия)

Черновой вес, или норма

Он характеризует уровень использования металла на стадии изготовления машин, оборудования или конструкций.

Для обобщающей характеристики использования металла как на стадии проектирования и конструирования машин и оборудования, так и на стадии их изготовления применяется интегральный коэффициент использования металла (Кинт), который определяется

Чем меньше величина Кинт., тем боле совершенна конструкция и лучше используется металл при изготовлении продукции на предприятии.

Пример:

На тракторном заводе выпускались тракторы мощностью 200 л.с., а их чистый вес составлял 4,5 т. Черновой вес металла на изготовление одного трактора - 6,0 т.

После совершенствования конструкции трактора и внедрения новой техники в производство его мощность увеличилась до 250 л.с. при сохранении прежнего чистого веса, а черновой расход металла на один трактор составил 5т.

Определите показатели использования металла до после совершенствования конструкции и внедрения новой техники.

Решение:

1. Определяем показатели использования металла до совершенствования конструкции трактора и внедрения новой техники:

Ки.м = --------- = 0,75; Ко.м = ------------- = 22 кг/л.с.; К инт = ---------- = 29,3 кг/л.с

2. Определяем показатели использования металла после совершенствования конструкции трактора и внедрения новой техники:

Т.о., общая экономия металла на 1 л.с. составила 9,3 кг (29,3 - 20).

Показатели использования материальных ресурсов очень разнообразны и зависят от специфики и профиля предприятия.

Например, в железнорудной промышленности основными показателями, характеризующими использование добываемой сырой руды, являются: содержание металла в концентрате, выход концентрата, извлечение железа в концентрат и содержание железа в хвостах. Эти показатели характеризуют процесс обогащения с точки зрения рациональности использования сырой руды.

Выход концентрата из железной руды (u) определяется

u = (a + q)/ (b - q), или Qk/ Qp,

где a, b, q - содержание железа в исходной руде, концентрате и хвостах, %;

Qk, Qp - масса полученного концентрата и израсходовано сырой руды для получения концентрата, т.

Степень извлечения железа в концентрате отражает полноту извлечения полезного компонента природных ресурсов и отчасти характеризует эффективность процесса обогащения. Ее определяют как отношение массы металла в концентрате к массе металла в исходной руде:

Следует отметить, что для каждого горнорудного предприятия все эти показатели должны иметь оптимальные величины, рассчитанные с учетом затрат на добычу, обогащение и транспортировку, а также затрат на металлургический передел. Определенные таким образом, они будут отражать и минимальные материальные затраты.

Коэффициент использования материала

Ме́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, 100 и 150 кгс.

Моделирование методом послойного наплавления (англ. Fused deposition modeling (FDM)) — технология аддитивного производства, широко используемая при создании трехмерных моделей, при прототипировании и в промышленном производстве.

ТРИП-Сталь (англ. TRIP от Transformation-Induced Plasticity) — метастабильная высокопрочная аустенитная сталь с высокой пластичностью. В отечественной литературе иногда именуется ПНП – сталью (от: Пластичность, Наведенная Превращением).

Коэффициент закрепления операций (коэффициент серийности) показывает отношение числа всех технологических операций, выполненных или подлежащих выполнению в цехе (на участке) в течение месяца, к числу рабочих мест. То есть характеризует число операций, приходящихся в среднем на одно рабочее место в месяц. Коэффициент закрепления операций комплексно характеризует условия производства, и его уменьшение отражает увеличение степени специализации рабочих мест, увеличение размеров партий выпускаемых изделий.

Та́йвек (англ. Tyvek) — торговое название нетканого материала, разработанного компанией DuPont (Дюпон), под которым поставляется семейство прочных долговечных полотен, изготовленных на 100 % из полиэтилена высокой плотности (HDPE). Первоначально полотно образуется формованием непрерывных пучков очень тонких взаимосвязанных волокон, которые затем соединяются под воздействием тепла и давления.

Упоминания в литературе

Норматив использования ресурсов определяется значением коэффициентов, характеризующих отношение полезно расходуемого материала к установленной норме на единицу продукции. Норматив, или коэффициент использования материала по своему значению служит важным плановым показателем, определяющим не только степень использования материалов на данном предприятии, но и экономическую эффективность действующей технологии производства и форм его организации. Чем выше коэффициент и чем он ближе к единице, тем экономичнее производство, меньше отходов и потерь, ниже трудоемкость и себестоимость продукции.

Коэффициент использования материала (отношение чистой массы изделия к норме расхода) является особо значимым показателем. Нормы материалов используются при планировании закупок материально-технических ресурсов на предприятии. При составлении такого вида планов учитываются размеры складов, сроки и порядок поставок и т. д. Использование норм и нормативов необходимо в процессе планирования. Ведь даже при получении заказа на изготовление продукции (что касается производственных предприятий) для расчета цены необходимо руководствоваться нормами. Планирование расходов на ГСМ также подразумевает использование норм. В какой-то степени применение норм и нормативов при планировании облегчает работу специалистов, ведь есть нормативный базис, который нужно проанализировать и отклоняться от которого можно лишь незначительно. Конечно, существуют отклонения фактических данных от нормативных, но все же нельзя приуменьшать роль норм и нормативов в планировании на предприятии.

Связанные понятия (продолжение)

Алмазоподобное покрытие (DLC) — это технология плазменного импульсного распыления графита в вакуумной камере и осаждение ионов углерода с достаточно большой энергией на изделия.Существует в семи различных формах. Все семь содержат значительное количество sp3 гибридизированных атомов углерода. Наиболее распространенные формы имеют атомы углерода, расположенные в кубической решетке, в то время как менее распространенные (типа "лонсдейлит") имеют гексагональную решетку. При смешивании этих политипов.

Сетралит (Setralit®) — технический натуральный материал на основе растительных волокон, со специально изменёнными для промышленного использования свойствами. Такой материал был впервые получен инженером Жан Леон Шпенером из Эльзаса и в дальнейшем разрабатывался немецкой фирмой ECCO Gleittechnik GmbH. Название «Сетралит» происходит от французской фирмы Setral S.a.r.l. дочернего предприятия ECCO, где в то время работал Шпенер. В 1990 году Сетралит был впервые описан в литературе.

Аддитивное производство (АП), также распространено наименование 3D-печать — группа технологических методов производства изделий и прототипов, основанная на поэтапном добавлении материала на основу в виде плоской платформы или осевой заготовки.

Материа́л — вещество или смесь веществ, из которых изготавливается продукция, которые способствуют процессу труда, либо придают изготовленной продукции определенные свойства.

IMD (In-mold decoration, букв. Декорирование внутри формы) — это метод поверхностного декорирования пластиковых изделий специальными пленочными носителями.

Лазерная резка — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом.

Полиизоцианурат, известный также как PIR или ПИР — термореактивный полимерный материал с закрытыми ячейками, обладающий достаточно высокой степенью жёсткости и используемый, как правило, в качестве жёсткой теплоизоляции. Его химический состав близок к составу полиуретана (PUR), за исключением того, что доля метилендифенилдиизоцианата (MDI) выше, а вместо полиолов на простых эфирах в реакции используется полиэфирный полиол. Катализаторы и добавки, используемые для получения PIR, также отличаются от.

Промышленный дисплей — жидкокристаллическая панель с активной матрицей, которая отличается от бытовых панелей повышенным требованиям к качеству, большей технической надежностью (в том числе приспособленностью к длительной непрерывной эксплуатации), и специальными условиями поставок. Так же иногда употребляют выражение «промышленная ЖК-матрица». Если для управления пикселями дисплея или матрицы используются тонкоплёночные транзисторы, то используются выражения «промышленный TFT-дисплей» или «промышленная.

Усталость материала — в материаловедении — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению свойств материала, образованию трещин, их развитию и разрушению материала за указанное время.

Опти́ческое стекло́ — прозрачное стекло специального состава, используемое для изготовления различных деталей оптических приборов.

Производство солнечных элементов (фотоэлементов) посредством струйной печати — это несложный, недорогой метод покрытия поверхности полупроводниковым материалом и электродами с использованием струйного принтера.

Технологичность — это одна из комплексных характеристик технического устройства (изделие, устройство, прибор, аппарат), которая выражает удобство его производства, ремонтопригодность и эксплуатационные качества.

Показатель качества (продукции) — это количественная характеристика одного или нескольких свойств продукции, входящих в её качество, рассматриваемая применительно к определённым условиям её создания и эксплуатации или потребления.

Респираторы ШБ «Лепесток» — серия фильтрующих противоаэрозольных СИЗОД, разработанных при участии С. Н. Шатского и П. И. Басманова, что отражено в названии (ШБ). Для очистки воздуха в них использовался фильтровальный материал «фильтр Петрянова ФП», в котором для эффективного улавливания мелкодисперсной пыли использован электростатический заряд волокон. Для предотвращения просачивания неотфильтрованного воздуха через зазоры между маской и лицом использовалось прилипание материала к лицу за счёт электростатическкого.

Альпинистская верёвка — специальная верёвка с особыми динамическими и прочностными качествами, применяемая в альпинизме, скалолазании и спелеологии.

Наноиндентирование иначе индентирование (англ. nanoindentation) — испытание материала методом индентирования (вдавливания в поверхность образца специального инструмента — индентора), применяемое к нанообъемам материала (тонкие плёнки и покрытия, микро- и наноструктуры).

Про́чность (в физике и материаловедении) — свойство материала сопротивляться разрушению под действием напряжений, возникающих под воздействием внешних сил.

Производственный процесс — это совокупность действий работников и орудий труда, в результате которых сырьё, материалы, полуфабрикаты и комплектующие изделия, поступающие на предприятие, превращаются в готовую продукцию или услугу в заданном количестве и заданного свойства, качестве и ассортименте в определённые сроки. Производственный процесс состоит из основных, вспомогательных и обслуживающих процессов.

Эффект памяти формы — явление возврата к первоначальной форме при нагреве, которое наблюдается у некоторых материалов после предварительной деформации.

Каска́дно-гравитацио́нный классифика́тор — перерабатывающее оборудование, предназначенное для разделения порошкообразных и мелкокусковых материалов по крупности или плотности (при одноразмерности частиц) в воздушном потоке.

Холодный ресайклинг (англ. cold deep in-place recycling) — технология укрепления (стабилизации) грунтов, каменных материалов и асфальтового гранулята, получаемых в результате дробления асфальтобетонного лома (ФАЛа), различными вяжущими, путём предварительного фрезерования и смешения на дороге.

Phase-change memory (память на основе фазового перехода, также известна как PCM, PRAM, PCRAM, Ovonic Unified Memory, Chalcogenide RAM, C-RAM) — тип энергонезависимой памяти, основанный на поведении халькогенида, который при нагреве может «переключаться» между двумя состояниями: кристаллическим и аморфным. В последних версиях смогли добавить ещё два дополнительных состояния, эффективно удвоив информационную ёмкость чипов. Считается одной из основной конкурирующих с флеш-памятью технологий, обеспечивающей.

Серийное производство — тип производства, характеризующийся ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска.

АБС-пластик (акрилонитрилбутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3H3N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Специализированные алюминиевые газообразователи (СГО) — алюминиевые газообразователи, разработанные специально для производства газобетона. Отличаются пониженным пылением и гидрофильностью.

Часовые эксплуатационные затраты — показатель характеризующий степень технико-экономической эффективности техники и оборудования, учитывающий прямые расходы в единицу времени на амортизацию, оплату труда, ГСМ, ТО и ремонт, хранение, проценты за кредит, налоги, страховые платежи, накладные расходы и прочие связанные с её эксплуатацией.

Геополимерное инъектирование (англ. Geopolymer injection) грунтов и оснований — процесс закачки специального геополимерного раствора при помощи инъектора в толщу грунта, под основание фундамента или бетонных плит с целью увеличения несущей способности оснований и восстановления их первоначальных проектных характеристик и внешнего вида. Данный вид инъектирования применяется в восстановительных и реставрационных работах для усиления основания и подъёма фундамента. Одной из основных особенностей метода.

Геотрибомодификация (ГТМ, геомодификация) — вид обработки трущихся поверхностей деталей машин и механизмов, связанный с введением слоистых гидросиликатов в пятно контакта. В результате геотрибомодификации происходит очистка трущихся поверхностей, формирование на них металлокерамического покрытия, характеризующегося высокой износостойкостью и значительно пониженным коэффициентом трения.

Сопротивление материалов (разг. — сопромат) — часть механики деформируемого твёрдого тела, которая рассматривает методы инженерных расчётов конструкций на прочность, жесткость и устойчивость при одновременном удовлетворении требований надежности, экономичности и долговечности.

Задача раскроя — это NP-полная задача оптимизации, по существу, сводимая к задаче о ранце. Задача является задачей целочисленного линейного программирования. Задача возникает во многих областях промышленности. Представим себе, что вы работаете на целлюлозно-бумажном предприятии, и у вас имеется некоторое количество рулонов бумаги фиксированной ширины, но различным заказчикам нужны различные количества рулонов различной ширины. Как разрезать бумагу, чтобы минимизировать отходы?

Удлинение на гиб — технологический параметр, применяемый при расчёте развёртки изделия, изготовляемого из листового материала (чаще всего металла), методом гибки, как правило, на листогибочном прессе.

Микроэлектромеханические системы (МЭМС) — устройства, объединяющие в себе микроэлектронные и микромеханические компоненты.

Функциона́льно-сто́имостный ана́лиз (функционально-стоимостной анализ, ФСА) — метод системного исследования функций объекта с целью поиска баланса между себестоимостью и полезностью. Начало методу положили наработки советского инженера Ю. М. Соболева (поэлементный экономический анализ, ПЭА) и американца Л. Д. Майлса (value analysis/value engineering, VA/VE). Термин «функционально-стоимостной анализ» введён в 1970 году Е. А. Грампом.

Вторичное использование (англ. upcycling) — творческое преобразование отходов в предметы искусства, бытовые изделия, аксессуары, одежду. В отличие от вторичной переработки, не требует дополнительных производственных затрат на переработку. Созданная из мусора или ненужных предметов вещь в конечном итоге превосходит по своим функциональным и эстетическим качествам исходный материал. Задачами вторичного использования являются привлечение внимания общественности к вопросам экологии, уменьшение количества.

Проектирование под заданную стоимость (англ. Design to Cost) — методологический подход к проектированию технических систем, предусматривающий наличие проектного ограничения себестоимости, которое рассматривается в качестве равноценного среди других ограничений и требований, предъявляемых к изделию или системе.

Печа́тная электро́ника — область электроники, занимающаяся созданием электронных схем с помощью печатного оборудования, которое позволяет наносить на поверхность плоской подложки специальные чернила (токопроводящие, полупроводниковые, резистивные и т.д.) и, таким образом, формировать на ней активные и пассивные элементы, а также межэлементные соединения в соответствии с электрической схемой.

Для концентрирования или очистки разбавленных (водных) растворов широко используются мембранные процессы, осуществляемые под действием перепада давления, или баромембранные процессы Баромембранные методы водоподготовки. Размер частиц или молекулы, а также химические свойства растворенного вещества определяют структуру мембраны, то есть размер пор, их распределение по размеру, которые необходимы для разделения данной смеси. Различные мембранные процессы можно классифицировать по размерам разделяемых.

Хемофобия — иррациональная боязнь химических соединений, одна из форм технофобии и страха неизвестности. Обычно она проявляется в форме предубеждения против «химии», под которой понимаются продукты (обычно косметика либо пищевые продукты), произведённые человеком в промышленных условиях. «Химии» противопоставляются натуральные или «органические» продукты, которые объявляются априори полезными. Причиной возникновения хемофобии является недостаток доверия в обществе к науке в целом и химии в частности.

Обработка непрофилированным электродом — это один из видов электроэрозионной обработки. Обработка ведётся непрофилированным инструментом — так называемым «бесконечным электродом» — проволокой. Применяется латунная, медная, вольфрамовая и молибденовая проволока диаметром 0,02-0,3 мм.

Гофрокарто́н — используемый в промышленности и бизнесе упаковочный материал, отличающийся малой массой, дешевизной и высокими физическими параметрами. Является одним из наиболее распространённых материалов в мире для использования в качестве упаковки. Особенностью производства гофрокартона является возможность использовать бумагу и картон, полученные из макулатуры, что положительно с точки зрения экономии ресурсов и защиты окружающей среды. Недостатком гофрокартона является его низкая влагостойкость.

Унирем - универсальный модификатор (добавка, изменяющая физико-химические свойства и структуру материала (вещества)) а/б, являющийся сыпучим композиционным материалом, основой которого является девулканизированная резина, которую получают из несортированных отработанных автопокрышек методом высокотемпературного сдвигового измельчения.

Крива́я произво́дственных возмо́жностей (англ. production possibilities curve) — это кривая, показывающая различные комбинации максимальных объёмов производства нескольких товаров или услуг, которые могут быть созданы в условиях полной занятости при использовании всех имеющихся в экономике ресурсов.

Под пластиковой или органической электроникой обычно понимают электронные компоненты, основой для создания которых являются полимеры, являющиеся полупроводниками в светодиодах и полностью замещающие кремний в микросхемах.

Работоспособность — это состояние изделия, при котором оно способно выполнять заданную функцию с параметрами, установленными требованиями технической документации. Отказ — это нарушение работоспособности. Свойство элемента или системы непрерывно сохранять работоспособность при определённых условиях эксплуатации (до первого отказа) называется безотказностью.

Структу́рная инжене́рия (англ. structural engineering) — научная (инженерная) дисциплина, занимающаяся анализом и предсказанием свойств конструкции на основании известных свойств её компонентов (структурных элементов).

Читайте также: