Коэффициент на отходы металла

Обновлено: 19.05.2024

Вопрос - в технической спецификации учитывается ли и чем оговорен дополнительный расход "лишнего" металла при изготовлении конструкций?

Столкнулся с такой же проблемой.

В спецификациях на чертежах приведен расход металла без учета потерь при технологических операциях. В спецификациях на конструкции, где присутствует сварка есть отдельная позиция (обычно 2% на сварку).

А вот какой обоснованный запас при заказе металлопроката, это вопрос.

простите, но вопрос об обоснованном запасе при заказе металлопроката - бесмысленен. потому что не сможете без отходов (обрезков) изготовить конструкции. тут надо уже шаманить с оптимальным раскроем материала. а величина КПД будет зависить от человеческого фактора.

Forrest Gump

Имеется ввиду такой обоснованный процент избыточного заказа, к которому Проверка не докопается. А с тем что без отходов конструкцию невозможно изготовить я и не спорю. И мне, кстати, нигде в нормативной литературе не попадалась величина КПД раскроя металлопроката. Как вы себе это представляете: Например 2 студента-ПТУшника раскроят с коэффициентом 0.5, а два инженера с кпд=0,95 ?

1%-сварные швы, 3,7%-отходы, 3%-разработка КМД. Мы обычно учитываем только сварные швы. А массу считаем не голой детали, а в ее заготовке.

Вот что я нашел:

Нормы расхода материалов служат для определения потребности в материалах и разработки планов материально-технического снабжения, для установления лимитов отпуска материалов цехам и контроля рационального их расходования, для калькулирования себестоимости продукции.

Под нормой расхода материала понимается то его количество, которое необходимо затратить на производство одного изделия (машины, узла, детали, заготовки) при рациональном технологическом процессе и передовой организации производства.

Основным методом установления прогрессивных или технически обоснованных норм расхода материалов является расчётный (опытно-лабораторный) метод.

Он заключается в подетальном расчёте норм расхода материалов по чертежам, технологическим картам и прочей технологической документации, а также по протоколам, фиксирующим количество израсходованного материала при опытах в лабораторных или цеховых условиях.

При разработке норм расхода материалов на изделие учитываются не только полезный расход материала, равный чистой массе изделия после обработки, но и некоторые неизбежные потери, обусловленные технологическими и организационными причинами.

Общая схема образования технической нормы расхода материалов видна на рис. 11.

Рис. 11. Схема образования технической нормы расхода материалов

Современный уровень технологии и организации машиностроительного производства позволяет резко снизить отходы и потери и тем самым значительно поднять коэффициент использования исходных материалов.

Для суждения о качестве норм и экономичности расхода материалов в заводской практике наиболее часто применяют следующие показатели:

масса изделия после обработки;

масса изделия до обработки;

коэффициент использования материала по детали;

коэффициент использования материала по изделию;

коэффициент выхода годного.

Масса изделия после обработки характеризует полезный расход материала.

Масса изделия до обработки является суммой массы после обработки и отходов, обусловленных снятием припусков при механической обработке заготовок. Для деталей, изготовляемых механической обработкой непосредственно из профильного проката или листа, норма расхода металла равна массе изделия до обработки.

Коэффициент использования материала по детали определяется отношением массы изделия после обработки mд к массе до обработки, т. е. к норме расхода mз:

Коэффициент использования материала по изделию, состоящему из n деталей, равен

Коэффициент выхода годного характеризует степень использования металла в заготовительных цехах и определяется как отношение массы заготовки к массе исходного слитка или проката (в кузнечных цехах), либо металлической шихты (в литейных цехах).

Разработанные нормы расхода материалов фиксируются в специальных документах по расходу материалов:

картах подетальных норм расхода материалов;

картах раскроя материалов;

ведомостях сводных норм расхода материалов на изделие;

ведомостях специфицированных норм расхода материалов на изделие;

извещениях об изменении норм расхода материалов.

Карты подетальных норм расхода материалов разрабатывают на отдельные детали в соответствии с рабочими чертежами, чертежами заготовок, технологическими и раскройными картами. Карты подетальных норм служат для расчёта потребности в материалах и для лимитирования их отпуска со склада.

Карты раскроя материалов предусматривают наиболее экономичный раскрой листового и пруткового металла, древесины, резины, пластиков и других материалов с целью увеличения выхода заготовок или деталей и всемерного сокращения количества неиспользуемых отходов (обрезков, высечек, перемычек и др.). Карты раскроя материалов составляют технологи.

Карты раскроя могут быть:

индивидуальными, если они предусматривают получение из исходного материала деталей только одного вида;

групповыми, если проектируется комбинированный раскрой нескольких различных деталей.

Ведомости сводных норм содержат укрупнённые данные по расходу материалов на одно изделие (машину, прибор) и используются для расчёта потребности в материалах и планирования материально-технического снабжения.

Ведомости специфицированных норм, как и ведомости сводных норм, составляются на одно изделие, но в отличие от них содержат специфицированные, т. е. уточнённые сведения о необходимых материалах с указанием их марок, сортов и типоразмеров. Ведомости специфицированных норм используются для разработки уточнённых планов снабжения и для составления заявок.

Извещения об изменении норм материалов поступают в отдел материально-технического снабжения от органов технической подготовки производства. Изменения в нормах расхода материалов должны своевременно отражаться во всей документации, используемой для планирования снабжения, учёта или контроля расходования материалов.

Как применить коэф-ты 1,03 и 1,01 к металлу, согласно п.2.9.1. тех.части

Подскажите, пожалуйста, как применить коэф-ты 1,03 и 1,01 к металлу, согласно п.2.9.1. тех.части.

Например, у меня монтаж балок, ригелей по ФЕР09-03-002-12.

Эти коэфициенты нужно применять к стоимости всего объема работ по расценке или только отдельно на сам металл (конструкции стальные)?

Краны из цветных металлов

Автор: Терра. У кого-нибудь есть письмо или разъяснения по учету затрат на установку муфтовой арматуры из цветных металлов (латуни). Всегда брали по 12м. Но здесь заказчик упертый надо обосновывать, но ничего не нашла пока.

Применение коэффициентов при изготовлении и монтаже металлокострукций

. день! Подскажите пожалуйста, при составлении сметы заказчиком на изготовление и монтаж металлической фермы был учтен фактический расход металла по проекту, по факту же получается, что при изготовлении данной фермы металла уходит больше, чем заложено в смете (не учтены отходы .

Как обосновать увеличение стоимости металла? Договор по постановлению № 615

Автор: stal333. Здравствуйте. Как обосновать увеличение стоимости металла после заключенного договора? В связи с увеличением стоимости металла очень сложно исполнить контракт. Спасибо.

Расценка на окрашивание МК антиоксидантной краской

. антиоксидантной краской " Антиоксидантной - антикоррозионной это одно и тоже. Проектировщики - фантазёры. ))) Антикоррозийные краски по металлу - используются для окрашивания металлических конструкций, элементов и технических деталей, трубопроводов. Такие покрытия позволяют .

| Цитата |

|---|

| Анна пишет: только отдельно на сам металл (конструкции стальные) |

ФЕР 09, "п. 2.9.1. Объемы работ по монтажу строительных металлических конструкций определяются с учетом следующих требований: масса стальных конструкций, изготавливаемых по индивидуальным проектам (чертежам КМ) в расчетах определения их стоимости принимается по массе металлопроката, приведенной в технической части спецификации металла чертежей КМ, с добавлением 1 % на массу сварных швов и 3 % к итогу на уточнение массы при разработке чертежей КМД."

конечно витиевато написано: ". объемы работ по монтажу. в расчётах определения их стоиомостей. " но исходя из п. 2.9.1 ФЕР09 добавление на массу сварных швов и уточнение массы добавляется только к стоимости металлоконструкций

| Цитата |

|---|

| Елена пишет: добавляется только к стоимости металлоконструкций |

возможно и не права. Формулировки в сметно-нормативной базе корявые и каждый читает "по своему" (очень часто я с проверяющей читаю одни и те же буквы, но она понимает так, а я по другому - ищем консенсус)

вот если бы было написано "Объемы работ по монтажу строительных металлических конструкций определяются с учетом следующих требований: масса стальных конструкций, изготавливаемых по индивидуальным проектам (чертежам КМ) в расчетах определения их стоимости и монтажа (или в т.ч. монтажа) принимается по массе металлопроката, приведенной в технической части спецификации металла чертежей КМ, с добавлением 1 % на массу сварных швов и 3 % к итогу на уточнение массы при разработке чертежей КМД" - вот тогда все прочитают правильно и подобных вопросов бы не было

В базе 2017 года в расценках М38 сборника не учтен металлопрокат

Вопрос, а точнее несколько вопросов, теперь мы перешли на базу 2017 года, там в расценках М38 сборника не учтен металлопрокат, как брать его массу при изготовлении без составления калькуляций? Просто какой-то средний процент от 1,02 до 1,64 %, согласовав это с заказчиком?

Т.е. можно накрутить какой-то средний процент % (от 1,02 до 1,64) на количество металлопроката при изготовлении по М38, а сам объем в расценке по М38 и монтаж по 9 сборнику брать в чистом виде без процентов?.

И второй вопрос, если в спецификации материалов уже учтен расход металлических конструкций К =1,05, то как тогда брать объемы:

Вес готового изделия по проекту 1 тн (чертеж МК),

изготовление 1 тн?

вес металлопроката 1*1,05=1,05 (как по спецификации материалов)

монтаж 1 тн? ( на монтаж 4 процента не добавляем тогда?)

отвод и труба элекстросварная -к чему отнести?

Автор: Наталья Ч. Сортовой металлопрокат - это арматура, круг, проволока, полоса, катанка, квадрат и т.п. Фасонный металлопрокат - это швеллер, балка и уголок. Листовой .

Учет затрат на отходы металлопроката при изготовлении металлоконструкций?

Автор: NATALIA. Подрядчик предъявляет Заказчику затраты (5%)на отходы металлопроката при изготовлении металлоконструкций? Должен ли Заказчик их оплачивать или они уже заложенны в КМД? Как и где учитываются .

Монтаж металлоконструкций

Автор: Евгения. Ирина, да я вижу что учтена металлоконструкция в расценках. Но по факту их будут собирать на месте из металлопроката. Проектировщиков запросила по поводу учета в массе металлопроката этих процентов, но есть сомнения что учли. Хотелось бы .

Изготовление и монтаж металлоконструкций

. покажите заказчику, если вы берете только 9 сборник и готовые по сборнику цен конструкцию, или берете изготовление металлоконструкций из металлопроката по сборнику цен и монтаж его, как Вам выгоднее получается, а еще если вы берете металлопрокат не по ценнику, а по КА то есть .

Расход металлопроката по ГЭСНм38 в базе 2017 г.

Автор: Виктор. В базе 2014 года в нормах ГЭСНм38 (ФЕРм38) был указан расход металлопроката при изготовлении 1 т. металлоконструкции (до 1,064 на листовые конструкции). В новой базе 2017 года металл, а соответственно и норма .

| Цитата |

|---|

| Света пишет: Вес готового изделия по проекту 1 тн (чертеж МК), изготовление 1 тн вес металлопроката 1*1,05=1,05 (как по спецификации материалов) монтаж 1 тн ( на монтаж 4 процента не добавляем тогда) |

| Цитата |

|---|

| Света пишет: расценках М38 сборника не учтен металлопрокат, как брать его массу при изготовлении без составления калькуляций? Просто какой-то средний процент от 1,02 до 1,64 %, согласовав это с заказчиком? |

При расчете стоимости металлоконструкций по ГЭСНм (ФЕРм)- 2001-38 расход металлопроката на 1 т металлоконструкций, в зависимости от наименования конструкций, составляет от 1,02 т до 1,064 т . (нормативы потерь и отходов приведены в «Правилах разработки и применения трудноустранимых потерь и отходов материалов в строительстве РДС 82-202-96)

В принципе, ничего нового, мы и раньше так считали.

| Цитата |

|---|

| Света пишет: если в спецификации материалов уже учтен расход металлических конструкций К =1,05, то как тогда брать объемы: Вес готового изделия по проекту 1 тн (чертеж МК), изготовление 1 тн? вес металлопроката 1*1,05=1,05 (как по спецификации материалов) монтаж 1 тн? ( на монтаж 4 процента не добавляем тогда?) |

п.1. - изготовление 1,05 тн как по спецификации. 5% для уточнения массы конструкций при разработке чертежей КМД.

Уточненная масса конструкций , изготавливаемых по индивидуальным проектам, с учетом добавок (1 % и 3 %) в сметах принимается как для определения стоимости самих конструкций, так и для определения стоимости монтажа конструкций.

Объем работ по монтажу типовых строительных металлоконструкций принимается по чертежам КМД

п.2 - вес металлопроката

- по КМД чертежам * на процент на потери и отходы согласно

- или как по спецификации с К=1,05 (на уточнениен массы при разработке КМД) * на процент на потери и отходы согласно

Учет и контроль списания металла в заготовительном цехе машиностроительного предприятия

Затраты на материалы в структуре себестоимости продукции машиностроения составляют значительный удельный вес, поэтому контроль за расходованием металла положительно влияет на рентабельность производства. Рациональное и нормируемое использование металла, снижение уровня материальных затрат во многом определяются постановкой первичного учета и организацией аналитической работы.

Рассмотрим специфику работы заготовительного цеха машиностроительного завода, в котором перерабатывается порядка 70 % металла.

Отпуск металла со склада

Машиностроительное производство предполагает наличие на складе большого количества различных сортов металла. И чтобы проконтролировать его использование, предприятия, как правило, разрабатывают перечни потребляемого металла по его однородным признакам используют детальную группировку металла по техническим признакам и свойствам, например, металл черный и цветной. Внутри групп и подгрупп металл учитывается в разрезе отдельных видов, марок, сортов и типоразмеров.

Обратите внимание!

Металл должен отпускаться со склада в заготовительный цех по весу в строгом соответствии с расходными нормативами на заданный объем производства, в пределах предварительно установленных лимитов.

Лимиты на отпуск устанавливаются на основе разработанных службой главного технолога норм расхода материалов, производственных программ цехов, с учетом остатков металла на начало и конец планируемого периода.

Мы рекомендуем

Чтобы проконтролировать расход металла на предприятии, можно установить такой порядок: отпуск металла металлом (например, листами, швеллерами, трубами) осуществляется только в заготовительный цех. Все остальные цеха получают металл уже в виде заготовок, порезку которых в заданный размер выполнил заготовительный цех.

Например, механический или сварочный цех будут получать от заготовительного цеха на обработку, сварку или установку заготовки на детали — ребро, стенка, фланец и т. п.

Ревизия по металлу должна проводиться одновременно по складу металла и по заготовительному цеху. На некоторых предприятиях (как правило, не крупных) деление на склад металла и заготовительный цех (участок) весьма условно, только документально — по штатному расписанию, по подотчету в бухгалтерии.

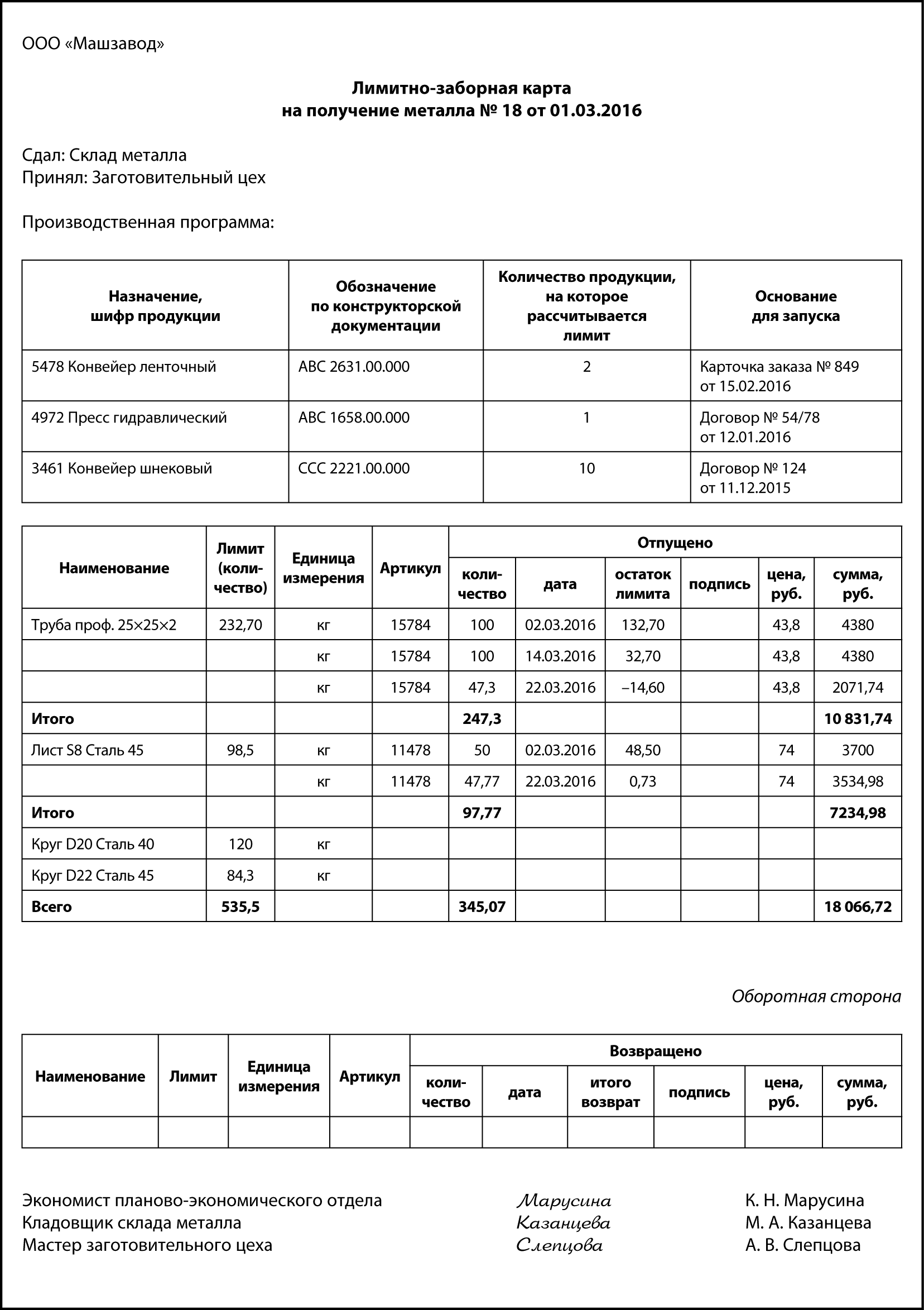

Со склада в заготовительный цех металл поступает по лимитно-заборным картам.

К сведению

Предприятие вправе разработать собственные формы учетных документов по движению металла, учитывающие специфику. Главное, чтобы документы содержали весь набор необходимых реквизитов, установленных для первичных документов.

Лимитно-заборная карта является оправдательным документом для списания металла со склада. Исходя из плановой потребности, продукции, которая уже в запуске или планируется к запуску, экономисты планово-экономического отдела (ПЭО) выписывают лимитно-заборные карты в двух экземплярах на месяц. Один экземпляр карты передается заготовительному цеху, второй — на склад.

В каждом экземпляре указываются лимит, наименование, шифр затрат и другие данные.

Металл в производство отпускается со склада при предъявлении мастером (кладовщиком) заготовительного цеха своего экземпляра лимитно-заборной карты. Кладовщик склада отмечает в обоих экземплярах дату и количество отпущенных материалов, после чего выводит остаток лимита.

В лимитно-заборной карте заготовительного цеха расписывается кладовщик склада, а в лимитно-заборной карте склада металла — мастер/кладовщик цеха. Это обеспечивает взаимный контроль за правильностью производимых в первичном документе записей.

По окончании месяца оба экземпляра лимитно-заборных карт передаются в бухгалтерию, где сверяются их итоги и отражается расход металл со склада и взятие на учет в заготовительном цехе.

Лимитно-заборные карты позволяют контролировать получение металла со склада в пределах предусмотренного лимита и сокращают число разовых документов.

В случае возврата неиспользованного металла об этом делается запись также в лимитно-заборной карте (как правило, с оборотной стороны) без составления дополнительных сопроводительных документов.

Лимитно-заборная карта может выписываться на получение металла как на один вид продукции, так и на перечень продукции, которая уже частично в запуске или которую только планируется запускать — все зависит от размеров, вместимости склада металла и кладовой заготовительного цеха.

В чем особенности отпуска металла? Металл приходит, например, в листах, числится в учете в килограммах, на продукцию согласно нормам нужен вес, эквивалентный 2/3 этого листа. На этапе получения металла по лимитно-заборной карте нет смысла резать этот лист: если вы отрежете сейчас, то при раскрое на заготовки может не хватить металла на крупногабаритные детали.

Такой лист отпускается в заготовительный цех целиком, и уже после его раскроя на заготовки будет выведен остаток. Отслеживаться эти остатки будут уже по заготовительному цеху. При необходимости остаток можно вернуть на склад металла, если он крупный. Поэтому когда со склада металл отпускается только в один цех — заготовительный, всегда знаешь, где искать дефицитную позицию: или на складе металла, или в заготовительном цехе.

Поэтому в представленной лимитно-заборной карте и наблюдаются отклонения от норм: по позиции «Лист S8 Сталь 45 арт. 11478» отпустили в цех на 0,73 кг меньше, а по позиции «Труба проф. 25×25×2 арт. 15784» — на 14,6 кг больше. Конечно, это может быть и результатом неточностей в учете, злоупотреблений.

На данном этапе можно предложить следующее:

- при оприходовании металла от поставщика указывать в учетной карточке вес одной единицы листа или трубы (например, привезли 10 шт. листов и поставили на приход под одним артикулом и общим весом);

- разрешить перерасход или недобор по нормам согласно лимитно-заборной карте, не меньше/больше чем вес одной штуки соответствующего наименования металла.

Отклонения по лимитно-заборной карте при надлежащем построении учета не отражаются на себестоимости продукции, а влияют только на уровень складских остатков по каждому подразделению и планы поставок металла.

Порезка на заготовки

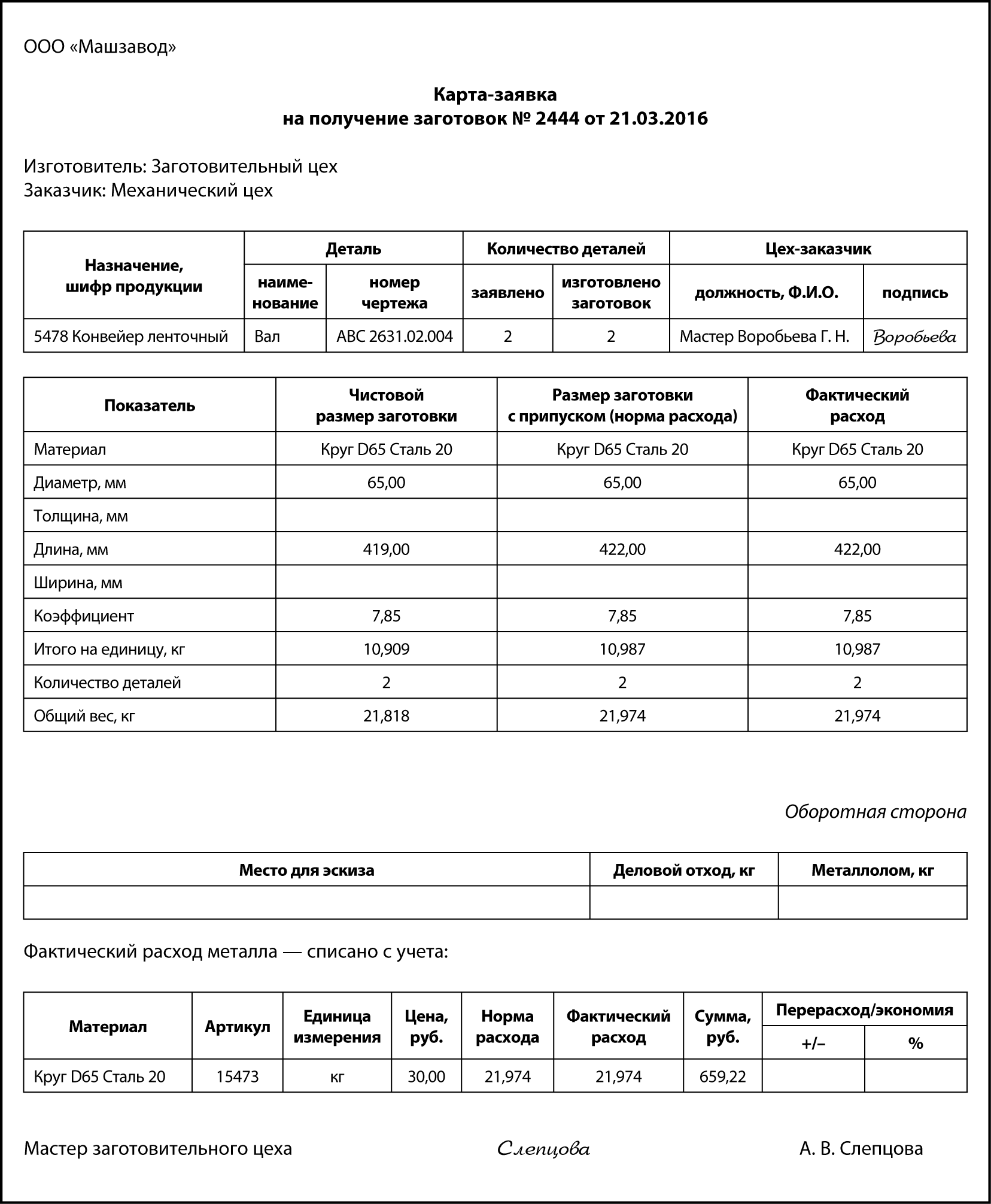

Операции по порезке металла на заготовки, идентификация этих заготовок, расход металла по технологическим документам на конкретную деталь по нормативу оформляются с помощью карты-заявки на получение заготовок. Стоимость заготовок по этому документу и должна отражаться в себестоимости продукции.

Выписывает карту-заявку на получение заготовок уполномоченный сотрудник цеха, которому нужны заготовки (это, как правило, мастера и технологи механического, сборочно-сварочного, экспериментального цехов). Цех-заказчик указывает:

- назначение заготовки (шифр продукции, куда будет входить уже готовая деталь);

- идентификационные данные детали (наименование, децимальный номер чертежа);

- количество необходимых заготовок.

Данные по чистовому размеру заготовки и по размеру заготовки с припуском (норма расхода) — это данные технической документации, проработанные отделом главного технолога, поэтому попадают в карту-заявку автоматически или проставляются заказчиком из технической документации вручную.

Мастер цеха-заказчика, руководитель заготовительного цеха только контролируют такие параметры, как чистовой размер заготовки, размер заготовки с припуском. Они не должны отвечать непосредственно за норму расхода — только за факт.

Данные по фактическому расходу заполняет мастер или технолог заготовительного цеха исходя из фактически израсходованного металла. В идеальном варианте графы «Размер заготовки с припуском» и «Фактический расход» отличаться не должны (см. пример карты-заявки далее). Так бывает с кругом, трубой, швеллерами — металлом, расходуемым по метражу.

Если порезка заготовки выполняется из листа, то одновременно с деталью могут образовываться куски, пригодные для вырезки более мелких деталей — деловой отход и значительно более мелкие, не пригодные к использованию — металлолом. Чтобы судить о том, были такие отходы или нет, в карте-заявке предусмотрено место для эскиза. Данные о количестве образовавшихся деловых отходов и металлолома также указываются в этом первичном документе и ставятся на приход.

Карта-заявка на получение заготовок позволяет не только проконтролировать фактическое списание, его соответствие нормам, выявить экономию/перерасход по каждой отдельно взятой заготовке или партии заготовок: мастер заготовительного цеха не может просто так взять и порубить металл на куски, которые потом могут вообще не понадобиться. Для расходования металла у него должны быть основания.

Например, у мастера заготовительного цеха недостача по позиции «Круг D 75 Сталь 20». Он знает, что планируется ревизия по складу металла и по заготовительному цеху — будут ревизировать металл, но не заготовки, и может провести в учете раскрой заготовки без фактической вырубки — недостача выявлена не будет.

Важно

Заготовки должны изготавливаться только на основании заявки от специалистов цехов, которые потом эти заготовки обрабатывают — превращают в готовую деталь, готовую продукцию. В зависимости от дороговизны используемого металла, качества планирования карты-заявки кроме цеха-заказчика могут дополнительно визировать специалисты производственно-диспетчерского отдела. Это будет подтверждением того, что изготовление продукции, куда входит эта деталь, действительно предусмотрено производственной программой.

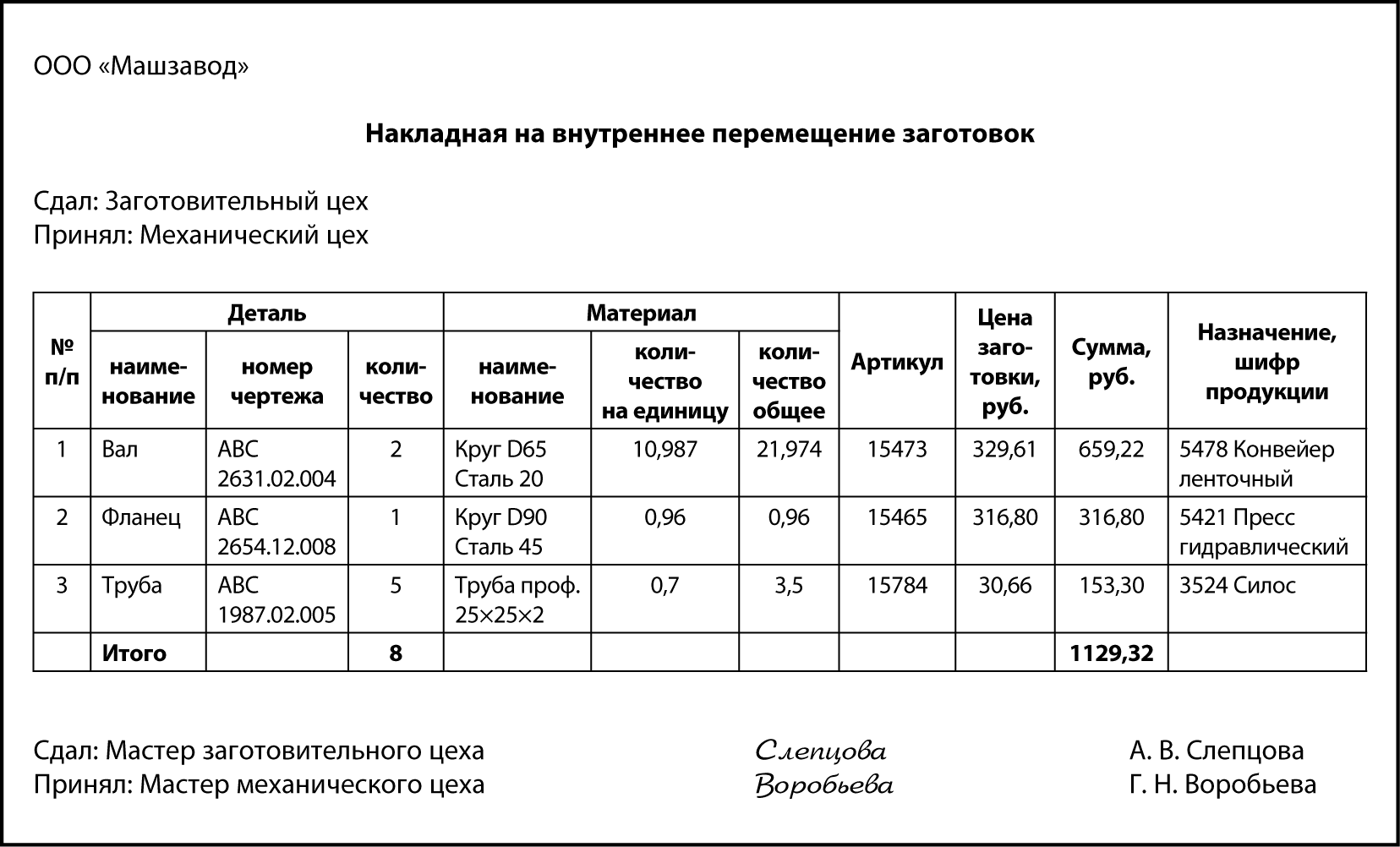

Заготовки заготовительный цех передает в обрабатывающие цеха по накладным поштучно, но с сохранением аналитики исходного материала.

Эффективность расхода

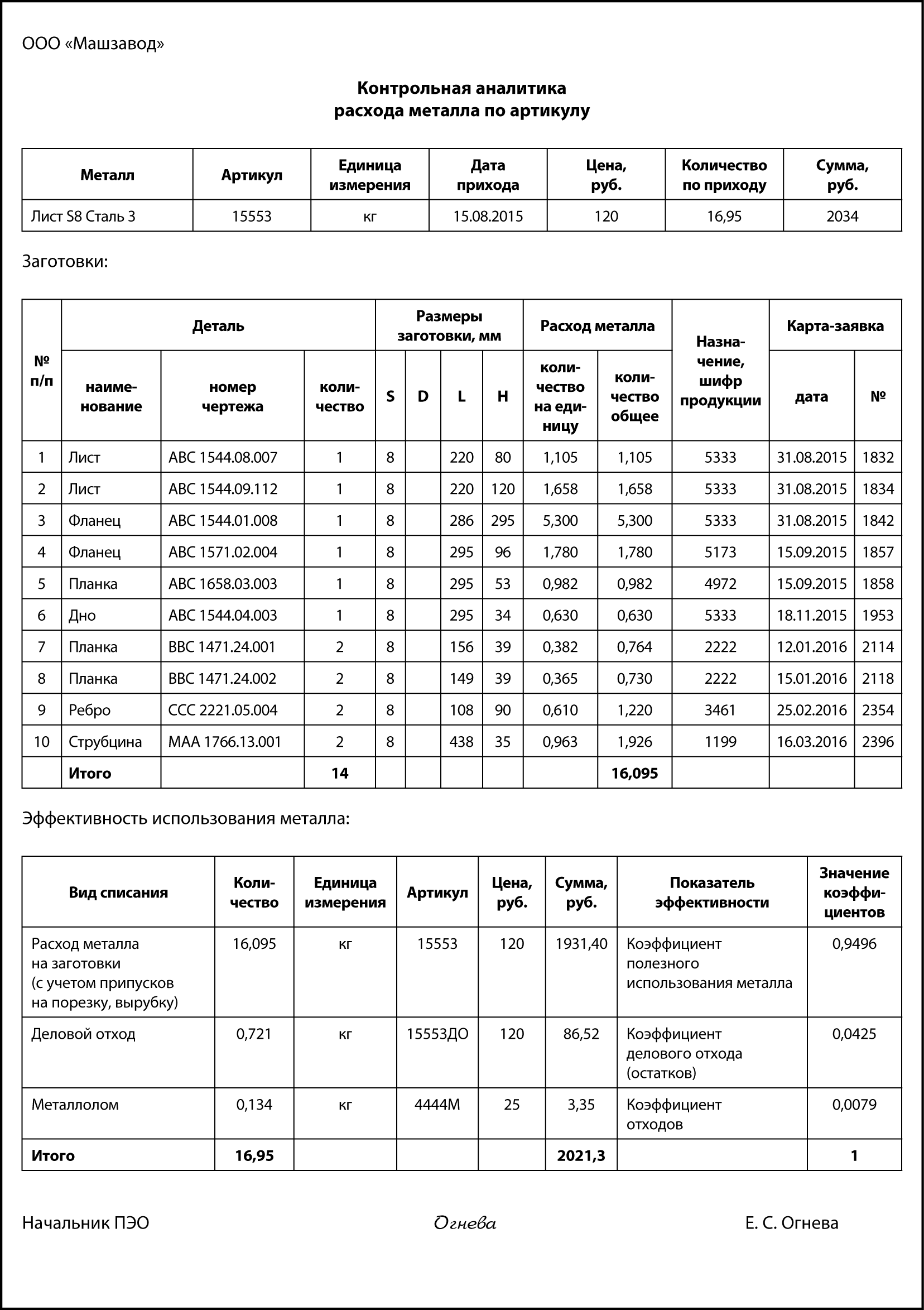

Отдельно взятая карта карта-заявка на получение заготовок не дает представления о том, насколько полно был использован, например, лист металла, каковы суммарные потери по одной номенклатурной позиции металла (артикулу, одному приходу, одному листу), поскольку в карте представлена аналитика расхода только на одну заготовку детали или партию одинаковых заготовок. В связи с этим целесообразно составлять сводный документ — «Контрольную аналитику расхода металла по артикулу», в котором отражается весь перечень вырезанных из данного листа заготовок, полученный деловой отход и металлолом. При необходимости экономист может поднять каждую отдельную карту-заявку, на которую есть ссылка.

В этом документе по одному артикулу выведены следующие коэффициенты эффективности:

1. Коэффициент полезного использования металла – определяется делением количества металла, израсходованного на заготовки (с учетом припусков на порезку, вырубку), на общий исходный вес этого металла:

16,095 / 16,95 = 0,9496.

Каждое предприятие должно стремиться максимально увеличить этот коэффициент, ведь чем он больше, тем эффективнее раскрой, тем экономичней расход металла, как следствие — экономия на закупке материалов.

2. Коэффициент делового отхода (остатков) — определяется делением веса кусков полученного делового отхода на общий исходный вес:

0,721 / 16,95 = 0,0425.

3. Коэффициент отходов (металлолом) — вес полученного металлолома делится на общий вес:

0,134 / 16,95 = 0,0079.

В зависимости от учетной политики, отношения руководства к нормам могут быть следующие манипуляции со стороны персонала заготовительного цеха:

- либо больше металла списывается на вес заготовки, и тогда наблюдается перерасход норм по отдельным деталям;

- либо больше списывается на деловой отход и металлом — отсюда высокие и неэффективные значения коэффициентов полезного использования металла, делового отхода и металлолома.

Экономисту не следует отказываться от работы с такими коэффициентами. Важно организовать получение подобной аналитики, накопить статистику по этим коэффициентам, проанализировать ее с учетом номенклатуры изготавливаемой продукции, применяемого для порезки/вырубки заготовок оборудования, мастеров, кладовщиков, рабочих заготовительного цеха.

Статистика и анализ должны выполняться отдельно по каждому типоразмеру, например отдельно по листам S8 и S20. По итогам анализа следует утвердить у руководства нормативные значения для каждого коэффициента. Тогда, если в текущем отчетном периоде коэффициент полезного использования металла будет ниже утвержденного уровня, экономист будет иметь право затребовать с цехового руководства объяснения.

Еще одно направление анализа эффективности раскроя — определение коэффициента использования металла на деталь. Рассчитывается по формуле:

где Км — коэффициент использования металла на деталь (мера плотности размещения заготовок);

Мд — масса детали, кг;

Мн — норма расхода материала на одну деталь, кг.

Коэффициент показывает уровень эффективности использования металла, соблюдения норм расходования, а также степень точности изготовленных заготовок:

Рассчитаем коэффициент использования металла на деталь «Фланец АВС 1544.01.008» (результат представлен в табл. 1).

Таблица 1

Расчет коэффициента использования металла на деталь «Фланец АВС 1544.01.008»

Показатель

Расчет

Значения коэффициентов

Коэффициент использования металла фактический

Коэффициент использования металла плановый

Разница коэффициентов незначительная:

0,647 – 0,653 = –0,006.

Оба коэффициента попадают в группу заготовок пониженной точности. Можно утверждать, что 0,353 части заготовки ушло в металлолом, стружку, угар. Конечно, эффективность использования металла определяется формой детали. И если по предыдущим трем коэффициентам экономисту необходимо работать с сотрудниками заготовительного цеха, то в данном случае — с технологами, ведь именно они расписывают технологию изготовления, закладывают исходные материалы и нормы расхода.

Чтобы повысить коэффициент использования металла на деталь, следует:

- по наиболее материалоемким, наиболее часто изготавливаемым деталям — выполнить обозначенный выше расчет;

- по заготовкам грубой и пониженной точности — составить отдельный список и передать его главному технологу;

- потребовать у главного технолога пересмотреть технологию изготовления деталей в списке, возможно, есть возможность изготовить деталь по другой технологии или с привлечением сторонней кооперации;

- одновременно передать список главному конструктору, чтобы он пересмотрел конструкцию изготавливаемой продукции и по возможности заменил приведенные в перечне детали на приближенные к Км >0,95;

- если отдельная продукция содержит слишком много грубых деталей, предложить руководству отказаться от ее изготовления, а конструкторам вместо нее разработать более эффективную с точки зрения расхода металла конструкцию.

Рассмотрим на примере. Так, первоначально стоимость материалов по Фланцу АВС 1544.01.008 составляет 5,3 × 120 = 636 руб., из них только 0,647 × 636 = 411,49 руб. стоит деталь, а 224,51 руб. «ушли» в отходы.

Если удастся повысить Км до 0,95, то стоимость материалов в заготовке составит 411,49 / 0,95 = 433,15 руб.

Экономия на одной детали составит 636 – 433,15 = 202,85 руб.

Если таких деталей выпускается в год 1000 шт., экономия составит 202 850 руб. в год только на одной детали. А таких в перечне может быть не одна.

Вообще это довольно интересное направление работы с технологами. Но нужно помнить, что если по материалам планируется экономия в 202,85 тыс. руб., то предприятие не должно получить значительное увеличение трудозатрат (со всеми начислениями и связанными с трудом накладными расходами), — такая экономия бессмысленна, да и экономией это не назовешь.

Разрешение на замену

Пониженные значения коэффициента использования металла на деталь (фактического к плановому) часто наблюдается, когда на предприятии одна номенклатура заменяется на другую, например вместо листа S8 взяли лист S12. Такая замена металла обычно выполняется после оформления разрешительного документа — акта-разрешения на замену.

При замене в лимитно-заборной карте указывают: «Замена согласно акту № _», при этом обязательно уменьшают остаток. Действие такого акта принято ограничивать — временем, видом продукции или одной-единственной деталью. Обычно оформляют на срок не более 3 месяцев.

В акте заполняются все реквизиты: количество, объем партии, срок действия документа и т. д. Срок его действия может корректировать руководитель, утверждающий разрешение.

В случаях когда требуемого по технологии металла на данный момент нет, на основании акта можно использовать другой разрешенный, но не предусмотренный нормами металл с идентичными свойствами.

Акт-разрешение обязательно визируют руководители отдела материально-технического снабжения (ОМТС), производственно-диспетчерского отдела (ПДО), ПЭО, отделов главного конструктора и главного технолога, утверждает директор по производству.

Потери при изготовлении металлоконструкций

Какой процент отходов при изготовлении металлоконструкций?

Ответ :

РДС 82-202-96 "Правила разработки и применения нормативов трудноустранимых потерь и отходов материалов в строительстве", п.5.2, регламентировано, что материалы, поступающие на производство в готовом виде, не должны давать трудноустранимых потерь и отходов.

Государственными сметными нормативами на монтаж оборудования ГЭСНм, частью 38 "Изготовление технологических металлических конструкций в условиях производственных баз" регламентирован расход металлопроката с учетом допустимых норм потерь (отходов) на изготовление 1 т конструкции в зависимости от ее вида.

Нормативными документами, как правило, регламентируются трудноустранимые потери и отходы :

а) согласно РДС 82-201-96 "Правила разработки норм расхода материалов в строительстве", п.5.1, "элементная норма расхода материалов содержит их чистый расход и трудноустранимые потери и отходы.

б) согласно ГОСТ 14.322-83 "Нормирование расхода материалов. Основные положения":

"1.4. В составе нормы расхода материала следует учитывать :

- полезный расход материала;

- технологические отходы, обусловленные установленной технологией производства;

Состав норм расхода устанавливают в отраслевых методиках и инструкциях применительно к особенностям производства данного вида продукции (работы). Произвольное изменение состава норм расхода не допускается….

…1.5. В норму расхода материалов не включаются :

- отходы и потери, вызванные отступлениями от установленных технологических процессов и организации производства и снабжения (например, потери материала при транспортировании и хранении);

- отходы и потери, вызванные отступлениями от предусмотренного сортамента, требований стандартов и технических условий;

- расход сырья и материалов, связанных с браком, испытанием образцов, ремонтом зданий и оборудования, изготовлением оснастки, инструмента, средств механизации и автоматизации, наладкой оборудования, упаковкой готовой продукции".

Ориентировочные критерии оценки прогрессивности технологических процессов по уровню технологических отходов приведены в приложении указанного ГОСТ:

Категория технологического процесса

Технологические отходы

Устанавливается отраслевыми стандартами в зависимости от конструктивной сложности изделия и типа производства

Методическими рекомендациями по формированию ведомостей потребности в материалах, конструкциях и изделиях в составе проектных материалов на строительство на стадии разработки рабочей документации (письмо Госстроя РФ от 28.07.93 N 12-188):

"2.3. К основному комплекту рабочих чертежей марки КМ ведомость потребности (ВМ) на изготовление индивидуальных конструкций не составляется, а для определения потребности в прокате черных металлов на изготовление металлических конструкций используется форма "Ведомость металлоконструкций по маркам металла" (СН 460-74, разд. 5, форма 4), в которой выделяются итоговые данные по проекту.

Потребность в стали, стальных канатах и стальных трубах на изготовление металлических конструкций определяется в натуральной массе по спецификациям рабочих чертежей с добавлением на отходы 3,3%".

Согласно сборнику "Удельные показатели образования отходов производства и потребления" (Государственный комитет РФ по охране окружающей среды, 1999 год), среднестатистические и среднеотраслевые значения удельных показателей образования основных видов отходов при металлообработке:

Читайте также: