Количество слоев сварного шва от толщины металла

Обновлено: 04.10.2024

Для повышения надежности и прочности сварных конструкций, снижения внутренних напряжений и деформаций применяют специальный порядок сварки.

Под порядком выполнения сварных швов понимают последовательность выполнения шва по длине и способе заполнения разделки.

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три основные группы группы :

- короткие швы до 250 мм спариваемые за один проход;,

- средние швы от 250 до 1000 мм рекомендуется варить от середины к концам или обратно ступенчатым методом;

- длинные швы свыше 1 метра рекомендуется

варить от середины к краям, обратно ступенчатым способом или комбинируя двумя сварщиками.

При обратно ступенчатом способе сварки сварной шов делят на участки длиной по 150-200 мм, каждый участок варят в направлении, обратном общему направлению сварки. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

Порядок сварки толстостенного металла

Сварной шов может выполняться за один проход, в этом случае он называется однослойным. При большой толщине сварку производят в несколько проходов, в результате которых валики последовательно накладываются друг на друга. Такой шов называют многослойным. При сварке соединений из толстостенных материалов свыше 20 мм когда есть опасность возникновения после сварочных напряжения, деформаций, сталей склонных к закалке с плохой свариваемостью, разделку заполняют с применением специальных приёмов «горкой» или «каскадным».

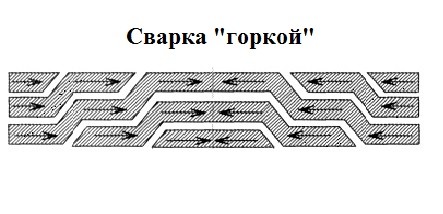

При сварке “горкой” направляют первый валик небольшой длины 200-300 мм, затем второй, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так производят сварку до полного заполнения разделки. От получившийся “горки” сварку производят таким же способом далее. Так достигаться более медленное охлаждение металла в зоне сварке, что препятствует образованию трещин.

Сварка «горкой»

Сварка за одни проход проще и экономичней, но металл шва при этом получается с более низкими механическими свойствами из за увеличенной зоны перегрева и столбчатой структурой металла. При многопроходной или многослойной сварке получается эффект термообработки накладываемый валик отжигает предыдущий, в результате структура получается мелкозернистой.

Порядок сварки труб

Сварка трубопроводов относится к самым сложным сварочным работам. Как правило труба находится в поворотном положении и сварку приходится везти и в потолке и на подъем. Что требует высокой квалификации сварщика. Сварку не поворотных стыков труб диаметром до 219 мм начинают снизу в потолочном потолочном положении, отступив от нижней точки 10-15 мм. Сваривают половину стыка до верхней точки трубы. Зачищают начало и конец сваренного участка механическим способом с обеспечением плавного перехода высоты валика шва к притуплению кромок. Выполняют сварку второго участка шва, начиная сварку с потолочного положения, со смешением начала его сварки на 10-10 мм на первый участок и перекрывают окончание первого участка на 10-10 мм.

Последовательность сварки труб диаметром более 219 мм. Сварку выполняют обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200-250 мм. Порядок сварки показан на рисунке. Длина участков последующих слоев может составлять половину окружности стыка.

Сварку труб большого диаметра желательно производить одновременно двумя сварщиками. Каждый варит половину стыка, с противоположенных сторон трубы. Сварка также выполняться снизу в вверх.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ручная дуговая сварка

Основателями способа электродуговой сварки можно назвать двух великих русских изобретателей Н.Н Бенардоса и Н.Г. Славянова. Первым в мире выдвинул идею создания устройства для сварки металлическим электродом Н.Н Бенардос, он же с 1882 года на практике использовал для сварки батарею свинцово-кислотного аккумулятора. Первым же источник сварочного назначения в 1888 году создал Н.Г. Славянов, он применил генератор постоянного тока и для улучшения условий горения сварочной дуги включил в цепь балластный реостат.

С тех пор электродуговая сварка бурно развивалась, и на сегодняшний день нет отрасли промышленного производства, где бы не применялась технология электросварки. Источники питания для ручной дуговой сварки также прошли значительную эволюцию, начиная, от примитивного сварочного генератора 19 века, сварочного трансформатора 20-х годов и сварочного выпрямителя 50-х годов прошлого века, до современного сварочного инверторного аппарата.

С применением инверторных технологий при изготовлении сварочной техники ручная дуговая сварка переживает второе рождение. Инверторный сварочный источник имеет ряд преимуществ перед сварочными трансформаторами и выпрямителями:

- высокая маневренность из-за малого веса и компактности инвертора;

- экономия электроэнергии за счет высокого КПД источника питания;

- лучшие сварочные характеристики дуги.

Благодаря этим преимуществам продажа сварочных инверторов на сегодняшний день составляет около 50% от общего объема продаж сварочной техники в мире и этот процент с каждым годом увеличивается.

Ручная дуговая сварка металлическим покрытым (плавящимся) электродом, отличаясь высокой универсальностью и значительной мобильностью, обусловившими преимущественное использование ее в строительстве, имеет ряд технологических особенностей.

Способ позволяет без замены сварочного инструмента и оборудования (при надлежащем сварочном режиме) выполнять швы различных типов, сечения и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах.

Широкое применение имеет сварка электрической дугой прямого действия. При этом сварщик поддерживает устойчивый процесс сварки непрерывной подачей конца электрода в зону горения дуги, не допуская значительных отклонений длины дуги. Наилучшие результаты достигаются при сварке короткой дугой. В этом случае электрод плавится спокойно с небольшим разбрызгиванием, и обеспечивается хорошее проплавление основного металла. Нормальная длина дуги обычно не превышает 0,5—1,1 диаметра электрода. При длинной дуге повышается окисление электродного металла, увеличивается разбрызгивание, снижается глубина провара, шов получается со значительными включениями окислов.

При сварке соединений деталей и узлов металлических строительных конструкций и изделий преимущественно используют металлические покрытые электроды диаметром 3—6 мм. Основной объем работ выполняют при токе 90—350 А и напряжении дуги 18—30 В.

Производительность ручной дуговой сварки существенно уступает производительности механизированных и автоматических способов дуговой сварки, особенно при наложении длинных (более 1 м) швов большого сечения в нижнем положении.

Качество швов и сварных соединений, выполненных ручной дуговой сваркой, в значительной степени зависит от условий работ и производственных навыков сварщиков.

В промышленном строительстве ручная дуговая сварка применяется: при изготовлении и монтаже строительных и технологических металлических конструкций; при изготовлении закладных частей и деталей и выполнении монтажных соединений элементов арматуры железобетонных конструкций; при сварке стыковых соединений труб и присоединений деталей и узлов технологических, теплотехнических и магистральных трубопроводов; а также при производстве электромонтажных и санитарно-технических работ.

На процесс дуговой сварки существенное влияние оказывают протяженность и состояние электрической сварочной цепи, а также организация рабочего места сварщика.

На заводах и в мастерских рабочее место сварщика преимущественно стационарное. Для размещения свариваемого изделия небольшого габарита в удобное для сварки положение используется рабочий стол, к которому присоединен один из проводов электрической сварочной цепи. Вместо рабочего стола часто пользуются сборочно-сварочными приспособлениями (кондукторы, кантователи и др.), в которых размещают свариваемые детали или конструкции.

На строительно-монтажных площадках рабочее место сварщика нестационарно и меняется по мере перехода от сварки одной конструкции к другой.

Протяженность сварочных проводов при этом может достигать 50 м и более. Падение напряжения в такой цепи, превышающее допустимые пределы (4—5%), будет оказывать отрицательное влияние на технологические свойства сварочной дуги. В таких случаях увеличивают сечение проводов сварочной цепи или устанавливают источники тока на более близком расстоянии от места работы сварщика. Для этих целей наиболее рационально использовать применяемые для строительно-монтажных условий специальные малогабаритные передвижные помещения контейнерного типа — машинные залы, в которых размещают сварочное оборудование. Обычно в машзалах устанавливают один источник постоянного тока и один — переменного или один многопостовой (на 3—6 постов) сварочный выпрямитель.

Особенности сварочной дуги постоянного и переменного тока

С помощью источников постоянного тока можно вести сварку при прямой или обратной полярности. Дуга прямой полярности (электрод — «минус», объект сварки — «плюс») обеспечивает более глубокое проплавленне основного металла; при дуге обратной полярности повышается скорость плавления электрода.

В табл. IX.1 приведены данные о некоторых технологических особенностях сварочной дуги постоянного и переменного тока.

IX.1. Технологические особенности сварочной дуги постоянного и переменного тока

Возникающее при постоянном токе «магнитное дутье» (при токе более 200 A) может вызвать сильное отклонение и блуждание сварочной дуги, вследствие чего увеличивается разбрызгивание, ухудшается качество шва и снижается производительность.

Большинство современных электродов общего назначения пригодно для сварки на любой полярности тока, вместе с тем имеется ряд марок электродов, предназначенных для сварки на какой-либо одной полярности.

Электроды, используемые при сварке на переменном токе, обеспечивают вполне устойчивое горение дуги.

Подготовка металла под сварку

К основным операциям подготовки металла под сварку относятся: правка и очистка проката; механическая или термическая резка при заготовке деталей и полуфабрикатов; обработка кромок, подлежащих сварке.

Обработка кромок стыковых соединений заключается в отбортовке их при толщине металла до 4 мм или разделке кромок для создания скоса и притупления при большей толщине металла.

При дуговой сварке повышенные требования предъявляются к чистоте кромок и поверхности прилежащих к ним зон свариваемых деталей.

В целях избежания образования в швах пор, шлаковых и других включений торцевые поверхности кромок и прилегающие к ним зоны металла шириной 25—30 мм подлежат очистке от ржавчины, краски, масляных и других загрязнений. Очистку выполняют металлическими щетками, абразивными материалами или инструментом, а также газопламенной обработкой.

При сборке конструкций, помимо применения инвентарных и других сборочных приспособлений, кондукторов и кантователей, для фиксации взаимного расположения элементов конструкций и детален часто используют прихватки (короткие швы), осуществляемые ручной дуговой сваркой.

Длина швов-прихваток обычно 50—100 мм.

Размеры сечений прихваток не должны превышать 1/3 основных швов (при толщине свариваемого металла более 5 мм). Поверхность прихваток следует зачищать от шлака и загрязнений. При выявлении дефектов их удаляют абразивным инструментом и швы выполняют вновь.

В зависимости от формы и взаимного расположения свариваемых кромок, размеров поперечного сечения шва и положения его в пространстве при ручной дуговой сварке осуществляют простые или сложные траектории движения рабочим (с горящей дугой) концом электрода, которые позволяют: управлять тепловым потоком, охлаждая металл при отводе дуги и увеличивая тепловое воздействие при прекращении движения электрода; выполнять однопроходные швы различной формы и размеров сечения; уменьшать возможность натека или прожога металла; предотвращать стекание металла при наклонном или отвесном положении сварочной ванны.

При перемещении конца электрода вдоль линии соединения без колебательных поперечных движений ширина валика шва не превышает 0,8—1,5 диаметра электрода. Поперечные движения конца электрода обеспечивают получение валика увеличенной ширины.

Сварка стыковых швов

Стыковые соединения без скоса кромок сваривают уширенным швом с одной или двух сторон стыка.

Стыковые соединения с разделкой кромок выполняют однослойными (однопроходными) или многослойными (многопроходными), в зависимости от толщины металла и формы подготовки кромок (рис. IX.2).

IX.2. Сварка стыковых швов

а—г — формы поперечных сечений швов; 1—7 — порядок выполнения слоев шва; 0 — подварочный шов

Рекомендации по числу слоев стыковых многослойных швов приведены в табл. IX.6.

IX.6. Число слоев при сварке стыковых и угловых швов

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большего диаметра.

В ответственных конструкциях корень шва удаляют вырубкой зубилом или газовым резаком для поверхностной резки, а затем накладывают подварочный шов.

Сварка угловых швов

Наилучшие результаты при сварке угловых швов обеспечиваются при установке плоскостей соединяемых элементов в положение «в лодочку» (рис. IХ.3,а), т.е. под углом 45° к горизонтали. При этом достигается хорошее проплавление угла и стенок элементов без опасности подреза или непровара, а также создается возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить соединяемые элементы в положение «в лодочку». В ряде случаев соединяемые элементы занимают иное (см. рис. IX.3,б—г) положение в пространстве. Сварка таких угловых швов сопровождается дополнительными сложностями, так как возможны непровары вершины угла соединения или горизонтальной стенки, а так же подрезы стенки вертикального элемента. В этих случаях катеты однослойного углового шва не должны превышать 8 мм. Швы с катетами свыше 8 мм выполняют в два слоя и более (см. табл. IX.6).

IX.3. Сварка угловых швов

а—г — формы поперечных сечений швов н положение деталей при сварке; 1—4 — порядок выполнения слоев шва

Угловые швы таврового соединения с двумя симметричными скосами одной кромки (см. рис. IX.3, г) сваривают в один слой или в несколько слоев в зависимости от толщины свариваемого металла.

Технология сварки угловых швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов со скосом кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3—4 мм.

При сварке угловых швов нахлесточных соединений нельзя допускать излишнего проплавления (подреза) кромки верхнего элемента и наплыва металла (при недостаточном сплавлении) на плоскость нижнего элемента.

Сварка тонколистового металла

При дуговой сварке на весу стыковых соединений из металла толщиной 0,5—3 мм возможно сквозное проплавление дугой кромок с образованием отверстий, трудно поддающихся последующему исправлению. Вместе с тем из-за ограниченной возможности регулирования тепла дуги прямого действия помимо прожогов в таких швах обнаруживаются непровары, шлаковые включения и другие дефекты.

Для обеспечения необходимого качества сварки тонколистовой стали применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся стальные подкладки или расплавляемые элементы, электроды со специальным покрытием, специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе металлическим или угольным электродом. Хорошие результаты достигаются при установке кромок в наклонное положение (45—65°) и при сварке на спуск.

Для подбора диаметра металлического электрода и тока при сварке стыковых соединений из тонколистовой стали можно пользоваться данными табл. IX.7. При сварке нахлесточных соединений ток увеличивают на 10—15, при сварке тавровых соединений — на 15—20%.

IX.7. Режимы ручной дуговой сварки стыковых соединений из тонколистовой стали

Угольный электрод применяют диаметром 6—10 мм, сварочный ток должен быть 120—140 А, полярность прямая.

В качестве временных теплоотводящих подкладок используют массивные медные и бронзовые плиты (бруски). Сборку осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке.

Для стыковых соединений применяют стальную остающуюся подкладку, если это допускается проектом. Сварку ведут с проплавлением элементов из тонколистовой стали и приваркой их к стальной подкладке. Применяют также присадочный пруток или стальную полосу, укладываемые вдоль свариваемых кромок, которые расплавляют дугой вместе с кромками основного металла.

Для сварки на малых токах используют электроды со специальным покрытием (марок ОМА-2 и др.) и постоянный ток обратной полярности. При этом применяют источники питания дуги с повышенным напряжением холостого хода, допускающие регулирование малых токов (например, преобразователь ПСО-120, выпрямители ВКСГ-30, ВД-101 и др.).

Технология ручной дуговой сварки электродами с основным видом покрытия

9.7.1.1 Ручная дуговая сварка электродами с основным видом покрытия методом «на подъем» предназначена для сварки всех слоев шва стыков труб прочностных классов до К70 включительно в случаях технической невозможности или нецелесообразности использования автоматических и механизированных способов сварки в нитку магистральных нефтепроводов, нефтепродуктопроводов, технологических трубопроводов в пределах НПС, при выполнении специальных сварочных работ, а так же на трубопроводы в пределах НПС не связанных с транспортировкой нефти и нефтепродуктов организаций системы МН

ОАО «АК «Транснефть».

9.7.1.2 Сварку корневого слоя шва следует осуществлять на постоянном токе прямой или обратной полярности.

9.7.1.3 Сварку заполняющих и облицовочного слоев шва электродами с основным видом покрытия следует осуществлять на постоянном токе обратной полярности электродами диаметром 3,0/3,2/4,0 мм.

9.7.1.4 Подварка (если она регламентирована) должна осуществляться электродами с основным видом покрытия на постоянном токе обратной полярности методом «на подъем».

9.7.1.5 Подварочный шов должен иметь ширину от 8 до 10 мм, усиление от 1 до 3 мм с плавным переходом к основному металлу, кроме случая сварки соединения деталь трубопровода-переходная катушка оговорённого в разделе 10 настоящего РД. Подварку выполняют до начала сварки заполняющих слоев шва. Режимы сварки должны соответствовать таблице 9.34.

9.7.1.6 При выполнении сварки стыков с толщинами стенок от 10 до 12 мм. с углом наклона трубы к горизонту более 25° применяется валиковая сварка облицовочного слоя.

9.7.1.7 Облицовочный слой шва выполняется:

- при толщине трубы до 16 мм – за один-два прохода;

- при толщине трубы от 16 до 24 мм – за два-три прохода;

- при ширине раскрытия от 24 и выше – за три-четыре прохода.

9.7.1.8 Минимальное число слоев шва при сварке электродами с основным видом покрытия «на подъем» приведено в таблице 9.35. Число слоев указано без учета подварочного слоя.

Таблица 9.34 – Режимы ручной дуговой сварки электродами с основным видом покрытия методом «на подъем»

| Сварочные слои | Диаметр электрода, мм | Сварочный ток, А | ||

| Нижнее положение сварки | Вертикальное положение сварки | Потолочное положение сварки | ||

| Корневой | 2,5/2,6 3,0/3,2 | 80-90 90-120 | 70-90 90-110 | 70-80 80-110 |

| Подварочный | 3,0/3,2 2,5/2,6 | 90-120 70-90 | 90-110 70-80 | 80-110 70-80 |

| Заполняющие первый последующие | 3,0/3,2 3,0/3,2 4,0 | 90-120 100-120 130-160 | 90-110 90-110 120-160 | 80-110 80-110 120-150 |

| Облицовочный | 3,0/3,2 4,0 | 100-120 130-160 | 90-110 120-160 | 80-110 120-150 |

Таблица 9.35 –Минимальное число слоев шва при сварке электродами с основным видом покрытия «на подъем»

| - Толщина стенки трубы, мм | - Минимальное число слоев |

| От 3 до 7 | |

| От 7 до 11,8 | |

| От 12 до 15,3 | |

| От 15,7 до 18,7 | |

| От 19 до 20 | |

| > 20 | В соответствии с операционной технологической картой |

9.7.1.9 Электроды с основным видом покрытия («на подъем») используются для ремонта кольцевых стыков труб, выполненных любыми методами сварки, в соответствии с положениями раздела 12 настоящего РД.

9.7.1.10 Технология ручной дуговой сварки электродами с основным видом покрытия методом «на спуск» выполняют в соответствии с требованиями 9.7.1.12 - 9.7.1.19.

9.7.1.11 Сварку корневого и подварочного слоев шва электродами с основным видом покрытия следует осуществлять в соответствии с требованиями раздела п. 9.7.1.2.

9.7.1.12 Сварку заполняющих и облицовочного слоев шва электродами с основным видом покрытия следует осуществлять на постоянном токе обратной полярности.

9.7.1.13 Сварку следует вести на короткой дуге.

9.7.1.14 Не допускается повторное зажигание одного и того же электрода.

9.7.1.15 Сварка всех слоев, начиная со второго заполняющего, выполняется методом «слой за два-три прохода».

9.7.1.16 Режимы сварки должны соответствовать таблице 9.36.

Таблица 9.36 – Режимы ручной дуговой сварки при использовании электродов с основным видом покрытия (сварка на спуск)

| Сварочные слои | Диаметр, мм | Полярность | Сварочный ток, А |

| Заполняющие | 4,0 4,5 | обратная | От 180 до 200 От 200 до 230 |

| Облицовочный | 4,0 | От 180 до 200 |

9.7.1.17 Электроды с основным видом покрытия («на спуск») могут быть использованы при выполнении специальных сварочных работ – сварке разнотолщинных соединений, захлестов, соединений труба-деталь и труба - запорная арматура.

9.7.1.18 Ремонт сварных стыков, выполненных электродами с основным видом покрытия «на спуск», осуществляется электродами с основным видом покрытия «на подъем» либо «на спуск» в соответствии с положениями раздела 12.

Технология ручной дуговой сварки покрытым электродом

Род и полярность тока определяют в зависимости от марки стали, толщины стенки трубы, марки покрытого электрода.

Сварочный ток обуславливается диаметром электрода dэ (мм), который выбирают в зависимости от толщины трубы:

Низкоуглеродистые и низколегированные конструкционные стали:

Высоколегированные хромоникелевые стали:

Напряжение на дуге определяется ее длиной. Оптимальную длину дуги выбирают между минимальной (0,5dэ) и максимальной (dэ+1).

Скорость сварки сварщик назначает в зависимости от требуемых геометрических размеров шва или наплавляемого валика.

Ориентировочные режимы сварки

Диаметр электрода, мм

Сварочный ток (А) при положении шва

При сварке труб малого (до 100 мм) диаметра с толщиной стенки 2-10 мм из углеродистых, низколегированных и теплоустойчивых сталей:

- стык собирают в приспособлениях и прихватывают ручной аргонодуговой сваркой в одной или двух точках, расположенных симметрично;

- стык, скрепленный одной прихваткой, сразу же обваривают, начиная со стороны, противоположной прихватке;

- при толщине стенки менее 3 мм прихватку выполняют электродом диаметром не более 2,5 мм.

Стыки труб со стенкой толщиной более 4 мм сваривают не менее чем в два слоя:

I - корневой шов (слой); II - облицовочные валики (слои); 1; 2; 3; 4; 5 - очередность выполнения

Очередность ручной сварки стыков труб диаметром менее 100 мм

| С двумя прихватками длиной 10-15 мм, высотой 3-4 мм | С одной прихваткой длиной 10-20 мм, высотой 3-4 мм | Без прихваток (с помощью приспособления) |

| Вертикальное положение стыка | ||

| Горизонтальное положение стыка | ||

При сварке труб диаметром 30-83 мм :

- вертикальный стык сваривают участками по три четверти периметра;

- каждый последующий валик горизонтального стыка укладывают в противоположном направлении;

- «замковые» участки последующих валиков смешают относительно предыдущих швов.

Сварка поворотных стыков труб

При сварке на вращателях подбирают скорость вращения трубы (Vвр), равную скорости сварки (Vсв). Положение сварки, наиболее удобное для формирования шва, находится не в зените, а в точке, отстоящей от вертикали на 30-35° в сторону, обратную направлению вращения трубы.

Когда вращателей нет или они нецелесообразны, свариваемые стыки труб поворачивают на углы 60-110°. Это позволяет формировать шов в самом удобном положении - нижнем.

Трубы диаметром более 219 мм сваривают обратноступенчатым способом за два полных оборота:

Трубы с поворотом на 180° сваривают в три приема. Вначале одним или двумя слоями сваривают участки ГЛ и ВЛ. После этого трубу поворачивают на 180° и заваривают участки ВБ и ГБ на всю толщину.

Затем трубу поворачивают на 180° и заваривают оставшуюся разделку на участках ГА и ВЛ. Сварку труб с поворотом на 180° могут выполнять как один сварщик, так и двое.

Сварку стыков труб с поворо том на 90° ведут тоже в три приема. Сперва заваривают участок стыка АВБ, укладывая один-два слоя. Потом трубу поворачивают на 90° и заваривают участок АГБ на всю толщину. Наконец, следуют обратный поворот на 90° и заварка оставшейся толщины трубы на участке АВБ.

Сварка с поворотом стыка позволяет качественно формировать шов с минимальными деформациями и напряжениями, плавным переходом к основному металлу, с минимальной чешуйчатостью без наплывов и подрезов.

Сварка неповоротных стыков труб

Вертикальные неповоротные стыки сваривают снизу вверх.

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом. Длина каждого участка должна быть 200-250 мм.

Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 16 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

Очередность выполнения швов (1-14) и слоев (I-IV) одним сварщиком

Очередность наложения превого слоя двумя сварщиками при сварке неповоротных стыков труб диаметром более 219 мм

Горизонтальные неповоротные стыки труб диаметром более 219 мм, выполняемые одним сварщиком, необходимо сваривать обратноступенчатым способом участками длиной 200-250 мм. Четвертый и последующие слои можно сваривать вкруговую.

Очередность (1-12) выполнения швов одним сварщиком

При сварке горизонтального стыка двумя сварщиками последовательность сварки корневого шва зависит от диаме тра труб. Если диаметр менее 300 мм, то каждый сварщик заваривает участок длиной в половину окружности. В один и тот же момент сварщики должны находиться у диаметрально противоположных точек стыка. Если диаметр труб 300 мм и более, то корневой шов сваривают обратноступенчатым способом участками по 200-250 мм.

В стыках труб диаметром до 300 мм с толщиной стенки более 40 мм первые три слоя следует сваривать обратноступенчатым способом, а последующие слои - участками, равными половине окружности.

Стыки труб из низколегированных сталей диаметром свыше 600 мм при толщине стенки 25-45 мм сваривают так: все слои шва выполняют обратноступенчатым способом участ ками не более 250 мм.

Трубы диаметром более 600 мм из хромомолибденованадиевых сталей сваривают одновременно двое и более сварщиков, у каждого из которых свой отрезок стыка. Применяют обратноступенчатый способ (участки по 200-250 мм). Четвертый и последующие слои допускается выполнят ь участками, равными четверти окружности.

Очередность выполнения и примерное расположение слоев и валиков (1 - 20) при сварке вертикального и горизонтального стыков толстостенных труб из углеродистых и низколегированных сталей

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Читайте также: