Комбинированная обработка металла давлением

Обновлено: 15.05.2024

Традиционные способы механической обработки на предприятиях с высокой организацией труда достигли совершенства и практически не имеют резервов повышения производительности. Комбинированные способы механической обработки позволяют снизить энергические затраты, в 1,5-2 раза повысить загрузку и использование мощности станков, сократить производственные площади и оборудование. Они создают условия для организации непрерывных технологических процессов.

Комбинированные методы механической обработки основаны на комплексном воздействии на заготовку резанием, давлением, электрическим током или магнитным полем. Доминирующим процессом является резание. Соответственно процессы называются: деформационно-механическая обработка; вибромеханическое резание; электромеханическая обработка, магнитно-абразивная обработка.

1. Деформационно-механическая обработка

Деформационно-механическая обработка – это метод, совмещающий пластическую деформацию и резание. Сначала производится пластическая деформация, а затем резание. Метод получил название резание с опережающим деформированием.

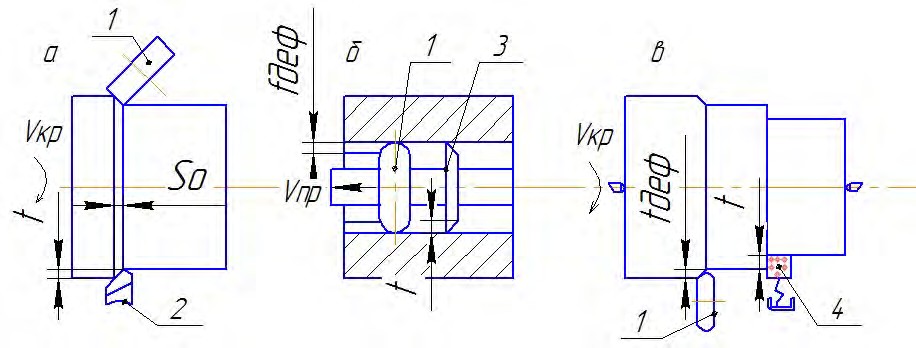

Схемы обработки резанием с опережающим пластическим деформированием применительно к типовым операциям резания представлены на рисунке 1

Рисунок 1 — Схемы комбинированной обработки с опережающим пластическим деформированием: а — точение; б — протягивание; в — шлифование; 1- деформирующий ролик; 2 — резец; 3 — протяжка; 4 — абразивный инструмент; t — глубина резания; tдеф – глубина деформируемого слоя; Vкр,Vпр — соответственно круговая и продольная скорости

Воздействие деформирующего инструмента может быть оказано на поверхность резания (рис. 1 а), или на обрабатываемую поверхность (рис. 1 б, в). На черновых операциях применение опережающей деформации приводит к повышению стойкости режущего инструмента и производительности.

На чистовых операциях, выполняемых абразивным инструментом, опережающую деформацию используют для повышения качества поверхности.

2. Вибромеханическое резание

Механическая обработка с наложением вибрации находит все более широкое применение. Можно выделить два направления наложения вибрации. Первое направление связано с гашением неблагоприятных вибраций при механической обработке, вызывающих снижение качества поверхности, точности обработки и стойкости инструмента. Особое значение это направление приобретает при резании труднообрабатываемых материалов.

Второе направление связано с достижением положительного эффекта в процессе наложения вибраций. Применение вибрационного резания обеспечивает эффективное дробление стружки, а также значительное улучшение обрабатываемости резанием разнообразных материалов.

Общими физическими особенностями резания с вибрацией являются:

- кратковременное периодическое увеличение скорости резания;

- переменная циклическая нагрузка на деформируемый материал;

- снижение сил трения на поверхностях контакта инструмента со стружкой и обрабатываемой заготовкой;

- повышенная эффективность применения смазочно- охлаждающей жидкости.

По направлению действия вибрации могут быть осевые, радиальные или тангенциальные.

Резание с осевыми колебаниями применяют для дробления стружки. Основными особенностями вибрационного резания с осевыми колебаниями являются большое изменение подач (толщины среза) за один цикл колебаний инструмента, а также существенное изменение рабочих углов резания. Во всех случаях при точении глубина износа передней поверхности резцов уменьшается.

Наиболее эффективно применение осевого вибрационного резания при сверлении, в процессе которого значительно улучшаются условия дробления и удаления стружки. При обычном сверлении в процессе передвижения по винтовой канавке стружки происходит ее заклинивание и периодическое образование пробок, что вызывает необходимость остановки и вывода сверла из отверстия. Это обстоятельство затрудняет автоматизацию сверления.

Вместе с возможностью автоматизации вибрационное сверление позволяет увеличить производительность обработки в 2,5 раза и повысить стойкость инструмента в три раза.

Резание с радиальной вибрацией отрицательно сказывается на результатах обработки — увеличиваются параметры шероховатости, поскольку перемещение режущей кромки при вибрации непосредственно фиксируется на обработанной поверхности. Неудовлетворительны и условия работы режущей кромки, поскольку большая нагрузка при колебательном движении воспринимается режущей кромкой, как следствие, происходит повышенный износ и выкрашивание кромок.

Резание с тангенциальными колебаниями, т. е. с колебаниями в направлении окружной скорости резания, применяют для существенного повышения производительности и стойкости инструмента. Метод показал положительные результаты при точении, фрезеровании, развертывании, нарезании резьб, шлифовании, абразивной заточке инструмента.

3. Электромеханическая обработка

Сущность электромеханической обработки заключается в том, что через поверхность контакта инструмента и заготовки пропускается ток большой силы и низкого напряжения. Выступы микронеровностей поверхностного слоя подвергаются сильному нагреву и под силовым воздействием инструмента деформируются и сглаживаются, а поверхностный слой упрочняется за счет быстрого отвода тепла в основную массу металла и скоростного охлаждения. При этом нагрев до температур фазовых превращений является необходимым условием упрочняющих режимов обработки.

Эффект упрочнения достигается благодаря тому, что реализуются сверхбыстрые скорости нагрева и охлаждения и достигается высокая степень измельченности зерен.

Электромеханическая обработка характеризуется следующими особенностями:

- тепловое и силовое воздействие на поверхностный слой осуществляется одновременно;

- тепловыделение в зоне контакта инструмента и заготовки является следствием действия двух источников теплоты — внешнего и внутреннего;

- термический цикл (нагрев, выдержка и охлаждение) весьма кратковременны и измеряется долями секунды.

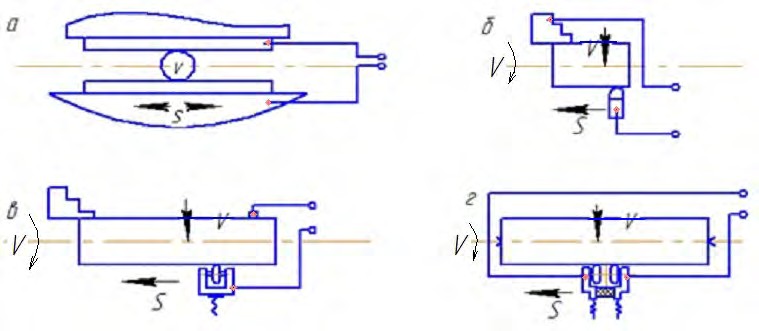

Существуют различные способы подвода электрического тока к месту контакта инструмента и заготовки (рис. 2).

Рисунок 2 — Способы подвода электрического тока: а — через неподвижный контакт; б — через вращающиеся элементы оборудования; в — через ролик; г — через сдвоенные ролики

Каждый из способов подвода тока обладает своими преимуществами и недостатками. В зависимости от назначения и типа оборудования для электромеханической обработки могут быть использованы токарные, фрезерные, сверлильные и другие металлорежущие станки. Различают следующие режимы электромеханического упрочнения.

Жесткий упрочняющий режим, предполагающий высокую поверхностную плотность тока (700…1500 А/мм²), низкую скорость обработки (0,5…5 м/мин) и невысокие требования к параметрам шероховатости. В поверхностном слое образуется мелкодисперсный мартенсит, при этом отсутствуют значительные пластические деформации.

Средний упрочняющий режим осуществляется при поверхностной плотности тока 800 А/мм² и характеризуется наличием ферритно — мартенситной структуры и значительных деформаций поверхностного слоя. Скорости обработки примерно равны или несколько больше скоростей при жестком режиме.

Отделочный режим характеризуется отсутствием фазовых превращений, невысокой поверхностной плотностью тока и высокими скоростями обработки (10..120 м/мин). Применяется при поверхностном упрочнении. При этом достигается высокая производительность.

Оптимальные режимы электромеханического упрочнения позволяют добиться не только требуемых параметров шероховатости, но и получить завершенную структуру поверхностного слоя с повышенной износостойкостью.

Сжимающие остаточные напряжения в поверхностном слое от сил деформирования оказывают упрочняющее влияние на различные виды разрушающих нагрузок. Упрочнение поверхностных слоев повышает их коррозионную стойкость. Это объясняется не только высокой степенью упрочняемости, особой структурой и дисперсностью поверхностного слоя, но и совокупностью благоприятных физико- механических свойств этого слоя.

В связи с повышением эксплуатационных свойств электромеханическое упрочнение целесообразно применять для широкой номенклатуры деталей, работающих в различных условиях трения изнашивания.

4. Магнитно-абразивная обработка

Сущность магнитно-абразивной обработки заключается в абразивном удалении припуска путем создания непосредственно в зоне резания магнитного поля от внешнего источника. В качестве абразивного инструмента применяют: магнитно-абразивные порошки, абразивные суспензии, магнитно-реологические жидкости.

Перемещение металлической заготовки в магнитном поле сопровождается появлением в ней индукционных токов переменного направления при многократном перемагничивании.

Абразивное резание с наложением этих явлений имеет ряд особенностей. В результате действия магнитного и электропластического эффектов изменяются прочностные характеристики обрабатываемого материала, преимущественно в приповерхностном слое. Снижаются силы, необходимые для резания и пластического выглаживания обрабатываемой поверхности; облегчаются условия для формирования поверхности с малыми параметрами шероховатости и с увеличенной опорной площадью.

Электрическая заряженность обрабатываемой поверхности интенсифицирует электрохимические явления. Этим объясняется высокая эффективность применения химически и поверхностно активных смазочно-охлаждающих жидкостей в процессах магнитно- абразивной обработки по сравнению традиционными видами абразивной обработки.

Механическими особенностями магнитно-абразивной обработки является:

- непрерывный контакт порошка с обрабатываемой поверхностью, позволяющий повышать точность геометрических размеров и формы, а так же снизить циклические нагрузки на систему «станок – приспособление — инструмент — деталь»;

- отсутствие жесткого крепления абразивного зерна в связке, способствует самопроизвольному нивелированию режущего инструмента относительно обрабатываемой поверхности;

- возможность управления жесткостью инструмента позволяет регулировать съем металла с формообразующей поверхности;

- отсутствие трения связки о поверхность изделия существенно снижает температуру в зоне абразивной обработки и шероховатость Ra с 1,25…0,32 до 0,08…0,01.

В процессах магнитно-абразивной обработки используют магнитно-абразивный порошок. Магнитное поле создают с помощью специальных магнитных индукторов. На активной поверхности магнитных индукторов и в рабочем зазоре порошок удерживается силами магнитного поля и силами трения порошка о поверхность индуктора. Необходимые для абразивного резания силы создаются благодаря сжатию порошковой среды в рабочей зоне магнитными силами и распорными давлениями. Силы трения в контакте порошка с заготовкой создают дополнительные давления в порошковой среде и на ее границах.

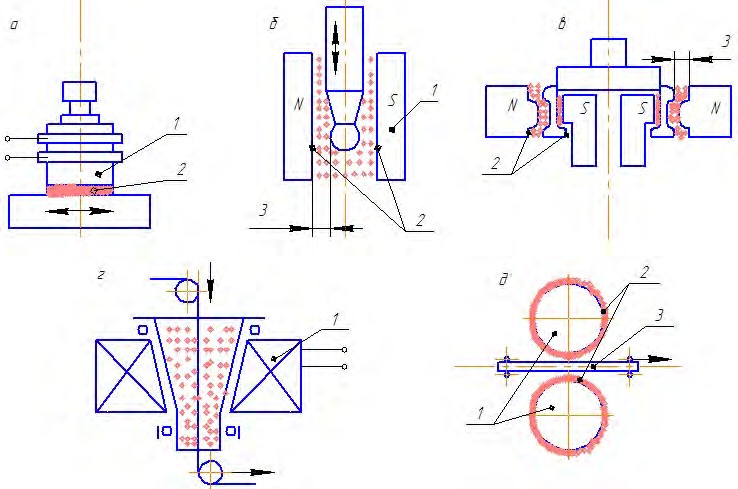

Схемы магнитно-абразивной обработки представлены на рисунке 3.

Рисунок 3 — Схемы магнитно-абразивной обработки порошком: а — плоских поверхностей; б — наружных цилиндрических поверхностей вращения с порошком в рабочей зоне; в — фасонных наружных и внутренних поверхностей с порошком в рабочих зазорах; г — проволоки путем протягивания через вращающуюся воронку; д — листового материала; 1- магнитный индуктор; 2 — активная поверхность; 3 — рабочий зазор

Магнитно-абразивную обработку осуществляют на специализированных станках, снабженных специальной технологической оснасткой для МАО. Конструкции станков предполагают наличие приводов рабочих и вспомогательных движений, магнитный индуктор, бункер для порошка с дозатором, устройство для очистки рабочей зоны от отработанного порошка.

Магнитно-абразивную обработку порошком применяют на отделочных технологических операциях для полирования поверхностей, их очистки от оксидных и химических пленок, удаления мелких заусенцев, скругления кромок, отделки и упрочнения режущих и штамповых инструментов.

Обработка металла давлением. Все способы и нюансы

Один из технологических способов обработки металла — воздействие на него давлением. Особенность данного процесса — меняется внешний вид продукта и его физические свойства. При воздействии давлением увеличивается производительность.

Разные формы пластической деформации используются на современном производстве, для получения как окончательных деталей, так и исходного материала.

Основы процесса обработки давлением металла

Процедура опирается на физические свойства металла безвозвратно изменять свою форму под давлением внешней нагрузки без разрушения. Это основано на механическом свойстве атомов менять свое стабильное состояние на новое при воздействии сил, которые превышают упругость самого металла.

Обработка проводится горячим и холодным способом. При горячем методе температура заготовки выше, чем показатель рекристаллизации.

При холодном методе давление производится при показателях температуры ниже, чем у рекристаллизации.

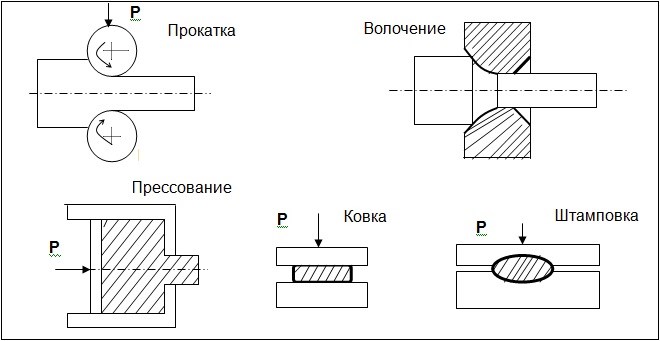

Применяется несколько процессов воздействия на металл давлением:

- волочение;

- воздействие прессом;

- ковочный процесс;

- прокатный станок;

- объемный вариант штамповки;

- листовой метод;

- комбинированные методы.

Каждый из них отличается многими нюансами.

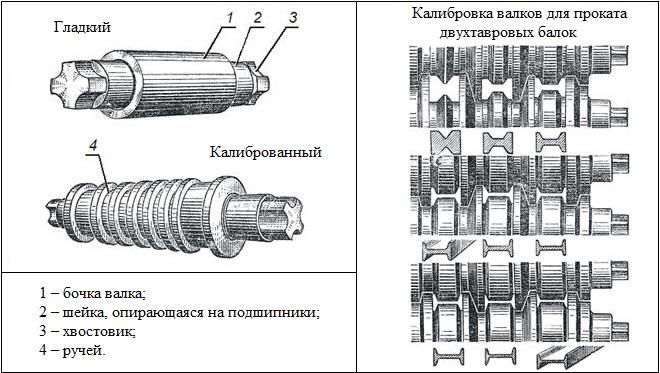

Прокатка

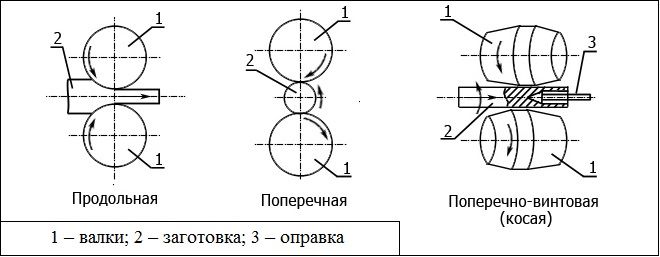

Для прокатки используется вращательный инструмент — валка. Заготовка втягивается в зазор между валками и приобретает необходимую форму детали. Прокатка имеет несколько разновидностей:

- Продольная: один из самых распространенных методов прокатки.

- Поперечная: заготовка в таком методе не делает поступательных движений.

- Поперечно-винтовая: средний вариант обработки между двумя методами обработки.

Последняя разновидность чаще применяется для изготовления полых заготовок. Прокатка является одним из наиболее широко применяемых методов создания металлических заготовок давлением. При помощи данного процесса получают: балки, рельсы, листы, прутковый материал, трубы.

На производстве несколько валков, соединенных в станину, получается клеть. Всем известный станок проката — это несколько клетей, которые имеют соединения. На прокатных станах используется, и горячий, и холодный метод обработки металла.

В зависимости от готовой продукции, которую выпускает прокатный стан, их делян на: листопрокатные, трубопрокатные, рельсобалочные, а также специальные.

Такие станки подразделяются на то, сколько валков расположено в нем.

Волочение

В данном метода обработки применяется принудительное пропускание профиля (круглого или фасонного) через фильеру. Ее еще называют волокой. Волока изготавливается из твердых сплавов, а также инструментальной стали и алмазов. Таким образом, изготавливается проволока.

При этом толщина и ширина сечения должны иметь соотношение не больше 20. В таком процессе через несколько фильер протягивается заготовка большого диаметра. Процесс волочения так же разделяется на виды.

- По типу волочения: сухое или мокрое. При мокром волочении используется мыльная эмульсия, а при сухой обработке давлением применяется емкость с мыльным раствором.

- Много- и однониточное волочение. Многониточное волочение допускает протягивание 8 одновременных заготовок.

- По обработке поверхности: чистовое или черновое. Чистовое волочение используется как оканчивающая процедура, а черновой вариант является заготовительным.

- По температурным показателям: холодный и горячий вариант.

- По числу обработки: однократное или многократное. Считается по количеству протягиваний полосы через станок.

При помощи данной технологической процедуры получается проволока до 8 мм в диаметре. Волочение полых конструкций помогает произвести тонкостенные трубы небольшого диаметра.

Прессование

Это процедура выдавливания давлением металла через отверстие матрицы. В качестве стартового материала для прессования используют заготовки, предварительно обработанные на прокатном станке. Детали получаются самого разного сечения. При помощи прессования в промышленных масштабах изготавливают:

- пруты в диаметре 0.5-20 см;

- трубы в диаметре до 80 см и толщина стенок до 8 мм.

Различия прессования только по методу: прямой и обратный.

При такой процедуре используются в качестве необходимого материала алюминий, медь, магний, титановые сплавы. При прямом варианте следует разогреть заготовку и выложить ее в углубление пресса.

На одной из сторон контейнера расположена матрица с отверстием для выхода материала, которое имеет круглое сечение. С противоположного конца расположен пуансон и пресс-шайба. При таком методе к концу прессования в контейнере остаются пресс-остатки. Они не участвуют в процессе обработки давления металлом.

Обратный вариант обработки заготовок. При таком варианте в контейнер входит полый пуансон, оканчивающийся матрицей. Пуансона давит на приготовленный список, а через матричное отверстие выходит металл.

Отходы по умолчанию меньше, чем при прямом варианте обработки — на 10%. Но из-за сложной конструкции станка, этот метод применяется реже, чем прямой.

Технология процесса имеет следующий алгоритм:

- Подготавливают начальный материал в виде слитка или заготовки. Для этого удаляют все дефекты, разрезают на определенные участки.

- Разогрев материал в электрической или плавильной печи.

- Размещение нагретого материала непосредственно в контейнер.

- Вывод материала через матрицу.

- Доработка металла — резка, избавление от дефектов, правка.

При соблюдении технологического процесса можно добиться 80% выхода готовой продукции.

Ковка

Это один из самых древних методов обработки металла. Первые известные человечеству кузнецы работали еще 6 тысяч лет назад. Сейчас ковка применяется на всех видах производства.

По сути, ковка — это обработка материала нагретого до ковочной температуры. Есть и варианты холодной ковки. На данный момент существует 3 вида ковки:

- Свободная, при которой нет ограничения по формам материала. Сюда же относятся и ручные варианты ковки.

- Машинная — используется с массовой, тяжелой промышленности. Масса механизированного молота до 5 тонн.

- Штамповка — используется для массового производства.

Кузнечный очаг на современном производстве имеет несколько вариаций:

- установленное оборудование;

- мобильные варианты;

- закрытое или открытое;

- топливные;

- с электрическим разогревом;

- жидкостные, твердотопливные и газовые;

- по месту подачи воздуха: через боковые сопла или через центральное.

Наиболее распространённые кузнечные операции:

- Осадочные — уменьшает высоту заготовки и увеличивает ее поперечное сечение.

- Неполная осадка, при которой следует сделать утолщение.

- Протяжка — операция по удлинению заготовки.

- Обкатка — придача заготовке форме цилиндра.

- Образование кольцевой заготовки.

- Выработка широкой заготовки при помощи разгонки.

При ковке важно контролировать температуру, которая напрямую устанавливается в зависимости от твердости материала. Мелкие детали производят ручной поковкой, а средние и крупные — машинной.

Объемная штамповка

Под этой процедурой используется пластическая деформация материала по перераспределению материала на первичном продукте. При этом изменяется простая геометрическая конфигурация на более сложный вариант. Рабочий инструмент — штамп, форму которого получает деталь.

Холодная объемная штамповка проводится без разогрева детали. Этим методом выпускаются надежные детали и механизмы, применяемые в ответственных агрегатах. Штамповка осуществляется без рекристаллизации металла и со значительным упрочнением исходного материала. Но есть и недостаток у данного метода: детали изнашиваются на порядок быстрее.

Горячая объемная штамповка производится при температуре +200°С -1300°С. Начальный материал разрезан на отдельные части, которые по размеру равны будущим готовым деталям. По физическим свойствам эта процедура схожа со свободной ковкой. Отличие только в использовании штампов, которые позволяют достичь сложной конфигурации.

При горячем штамповании используется штамп из матрицы и пуансонов. При этом матрицы статичны, а пуансоны — подвижные. Штампы для горячего штампования бывают:

- закрытыми, когда поверхность разъема находится по периметру поковки;

- открытая, когда поверхность располагается под прямым углом к направлению штамповки.

Открытые штампа более просты в обращении, но могут привести к образованию заусениц на детали. Если используется штамп закрытый, то заусениц не будет, но такой станок не обладает универсальностью.

Листовая штамповка

Это вторичный вариант обработки после прокатки. В качестве исходного материала используются листы, полосы, а также ленты. Процесс проходит на кривошипных или гидравлических прессах. Листовая штамповка предусматривает два вида процедур:

При использовании листовой штамповки изготавливаются детали, которые имеют высокую точность. Практически все детали микроэлектроники произведены именно таким методом обработки давлением.

Эта процедура давно автоматизирована и штампует детали на скорости до нескольких сотен в минуту. При этом расход материала очень маленький.

Комбинированные методы

Если комбинировать несколько методов обработки металла давлением, то в конечном результате можно получить конечный продукт, который лучше отвечает всем требованиям, необходимым для его эксплуатации.

Одним из комбинированных методов является применение помимо давления еще и сварки. Это позволяет процесс удешевить и упростить, а в итоге получить деталь с заданными характеристиками.

Важно! При использовании данного метода необходимо помнить, что место сварки (шов) может стать слабой частью конструкции.

При совмещении в одном штамповочном переходе обжима и вытяжки можно без проблем уменьшить диаметр конечного продукта. Можно добиться и смены толщины заготовленного продукта в процессе деформации.

Если комбинировать холодный и горячий метод обработки давлением, то легко добиться более высокой прочности за счет холодной деформации.

При влиянии на металл давления используются технологические процессы, основанные на простых законах физики. При этом значительно повышается производительность, а также конечные качества изготавливаемой детали. Есть несколько видов обработки металла давление.

Прежде всего, методы могут быть горячие и холодные, которые зависят от разницы температур между рекристаллизацией и материалом. Это помогает выпустить самые разные детали, по форме, толщине, прочности и эксплуатационным качествам.

При этом самым первым методом воздействия на металл при помощи давления является обыкновенная ковка, которая появилась вместе с выплавкой металла и позволила людям производить надежные орудия труда.

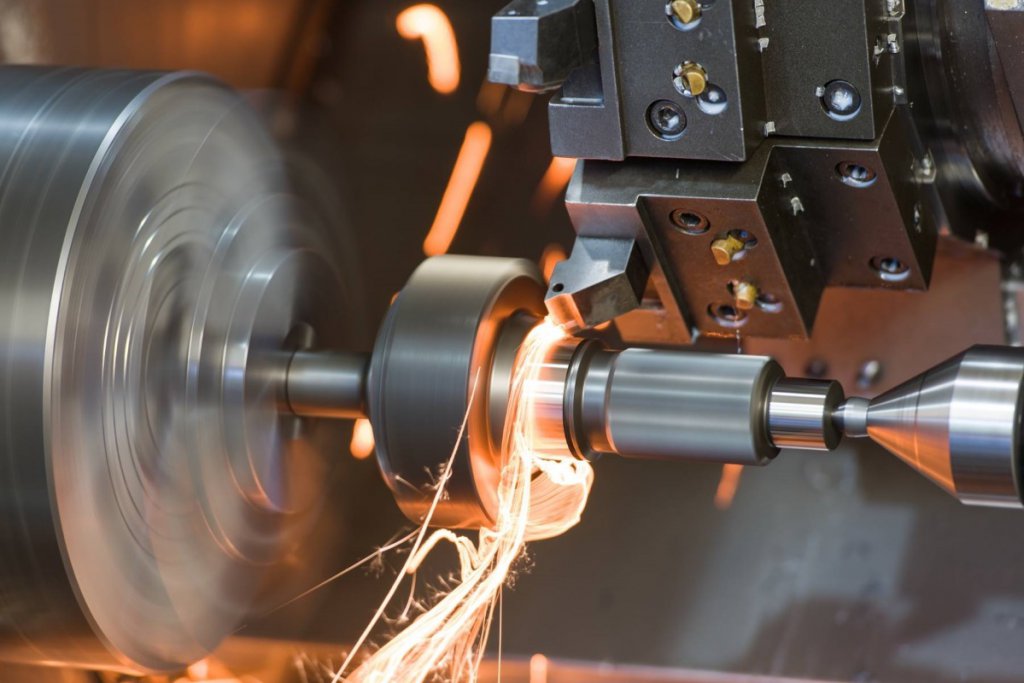

Технологии обработки металлов: виды механической металлообработки – основные способы

Сталь является одним из самых крепких материалов, поэтому ее используют практически во всех сферах машиностроения и производства. В статье мы расскажем про основные виды механической обработки металла и металлических изделий, нюансы каждого способа.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка.

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

Придание заготовке требуемой формы без нарушения целостности

Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры

Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком

Создание профиля поперечного сечения

Получение изделия необходимой формы

Придание поверхности нужного уровня шероховатости и достижение точности

Распиловка заготовки на две и более части

Достижение идеального цилиндра и создание насечек на нем

Электрический метод обработки металлов

Разрушение структуры материала под воздействием электричества давно изучено и активно применяется. Суть процедуры в следующем: на определенный маленький участок подается искра с высоким напряжением. При образовании заряда и при его контакте с металлической поверхностью выделяется очень большое количество тепла. Под воздействием температуры сталь начинает плавиться и испаряться – на месте образуется отверстие.

Преимуществом такого способа является чистота среза и фактически полное отсутствие остатков и обрезков. А чтобы даже те небольшие частички, которые образуются, не разлетались, в зону контакта заливают небольшим слоем маслянистую жидкость. Такая пленка буквально улавливает элементы.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

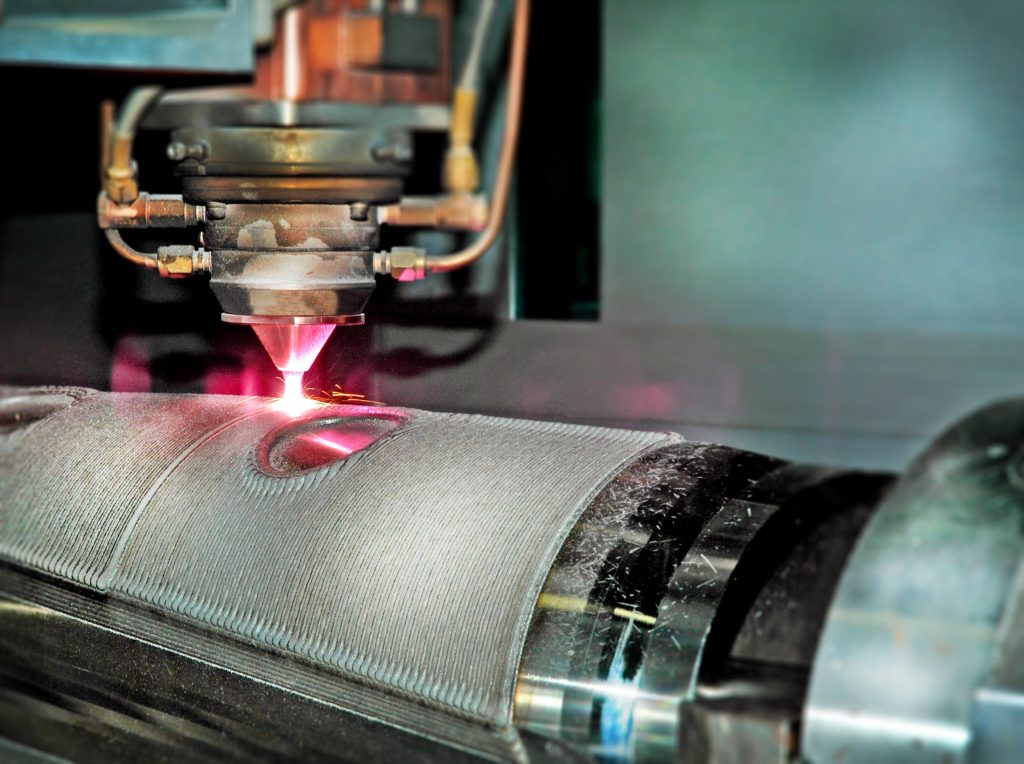

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Обработка металлов давлением: виды и способы

Существует большое количество технических вариантов обрабатывания металлических изделий: как ручных, так и автоматизированных (при эксплуатации специального оборудования). Однако несмотря на широкий выбор, простые обыватели и настоящие профессионалы нередко выбирают способ обработки металла давлением. Отличительной чертой пластической деформации является не только изменение формы детали, но и ее физических, механических свойств. Благодаря этому технология активно применяется в разных сферах промышленности и производства. Еще одна причина популярности – таким образом можно значительно повысить производительность и сэкономить расходование сырья, чем при помощи иных аналогичных методик.

Что такое обработка металлов давлением

ОМД представляет собой изменение параметров и размера заготовок благодаря влиянию на них внешними условиями с дальнейшим сохранением и закреплением полученного результата. Такой эффект достигается за счёт высокой пластичности материалов, поддающихся отделке. После завершения всех рабочих этапов удаётся получить готовое изделие, форма и габариты которого полностью соответствует заявленным заказчиком требованиям. Для увеличения пластичности, перед работой с этим материалом, его прогревают до высоких температурных показателей. Для любой разновидности существуют установленные критерии нагрева, которые имеют четкую зависимость от физико-химических показателей.

Суть обработки металлов посредством давления определяется тем фактом, что атомы при взаимодействии со сторонними факторами обретают тенденцию и склонны принимать иное, устойчиво стабильное положение в кристаллической форме решетке. Важно, чтобы величина этого воздействия была больше допустимого значения пределов металлической упругости. Данный процесс называется пластическая деформация, которая способна изменить не только внешний критерий оценки и габариты изделия, но и его физико-химические параметры. Чтобы обеспечить правильность выполнения с технической точки зрения, нужно обладать профессиональным подходом, иметь необходимое оснащение. Подобрать качественное оборудование легко и удобно в каталоге компании «Сармат».

Разновидности

На основании условий, в которых осуществляется ОМД, специалисты выделяют два направления. Они пользуются примерно одинаковой популярностью на современном рынке, но последняя относится к более инновационной методике. Их отличительными особенностями являются:

- Холодная разновидность, напротив, имеет температурный уровень, ниже рекристаллизации.

- Вид - горячая обработка металлов давлением выбирается при температурных показателях, превышающих баланс нагрева при рекристаллизации материала.

Схемы основных категорий металлообработки

В основе лежит получение заготовки, соответствующей техническому заданию и формату посредством пластической деформации. Доминирующая особенность пластинчатости (в сравнении с упругим аналогом) — это сохранение деформированных форм и параметров после устранения внешних сил, оказывающих влияние. Достижение такого результата объясняется тем, что атомы движутся относительно друг друга на величины, превышающие межатомное расстояние и, после прекращения воздействия на них, не способны вернуться в исходное положение.

Горячая и холодная штамповка металла известна на протяжении многих столетий. Последняя раньше была основным методом изготовления металлической посуды. Это связано с тем, что её отличает быстрота исполнения, отличное качество и доступная стоимость. Такие параметры особенно ценны при массовом производстве и крупном бизнесе, требующем быстрого создания товаров в больших объемах.

Прокатка

Эта разновидность ОМД подразумевает под собой применение двух движущихся валиков, которые обжимают изделие с обеих сторон. Скорость их вращения устанавливается самостоятельно. Целью этой манипуляции является снижение геометрических данных поперечного сечения, а также достижение желаемой конфигурации. Деформация заготовки происходит за счёт трения (толщина минимизируется, а длина и ширина — увеличивается). Данным методом могут обрабатываться металлические листы и ленты, но при условии применения гладких валков. Помимо этого, методика используется при работах с деталями фасонного профиля, но с привлечением ручьевого валка. Типы прокатки металла:

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

Помимо этого, в зависимости от присутствия или отсутствия подогрева, в качестве подготовительного процесса работы, специалисты выделяют холодную или горячую прокатку металла.

Данная технология отнесена к категории высокотемпературных способов металлической обработки. Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Метод ковки при обработке металлов давлением, в подавляющем большинстве, выбирается для разовых заказов и мелкосерийного производства. Перед тем как приступить к этой процедуре, деталь разогревается и помещается между двумя ударными положениями молота (бойки). Помимо бойки можно использовать также топор, раскатку или обжимку. Основными ковочными операциями служат:

- Осадка — уменьшение высоты болванки за счёт увеличения площади поперечного сечения.

- Высадка — это, своего рода, осадки. Проведение этого этапа требует наличия оправки (подкладной инструмент).

- Протяжка — увеличение длины посредством снижения площади поперечного сечения.

- Раскатка на оправе — внутренний и внешний диаметр увеличивается, а стенозная толщина уменьшается.

- Пошивка — создание сквозных или глухих отверстий. Рабочим инструментом выступает прошивень, а для отвода необходима выдра.

- Скручивание — поворот определенного участка вокруг продольной оси.

Этот вид ОМД подразумевает под собой помещение металлического предмета в специальную форму с дальнейшим выдавливанием через имеющееся отверстие. Эти процессы происходят за счёт мощного пресса и давления, которое способствует выталкиванию. При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью. Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

На основании того, какой материал используется, прессование металла бывает холодного и горячего типа. Если изделие выполнено из алюминиевого, оловянного, медного или прочего вещества, то оно не нагревается. Если используемые предметы имеют в составе никель или титан, осуществляется нагрев заготовки и рабочего инструмента. Выделяют 2 метода:

- Прямой — выдавливание осуществляется в направление движения пуансона.

- Обратный — перемещается навстречу движениям пуансона.

Использование этой тактики ОМД нередко сокращает срок эксплуатации, в связи с чем рекомендуется периодически наносить на рабочие поверхности минеральные масла, графит, канифоль или жидкое стекло. Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Волочение металла

Главным инструментом, используемым в этой методике, является фильера (или волока). Овальная или фасонная форма пропускается через фильерное отверстие, из-за чего создаётся необходимый профиль с поперечным сечением. Лучший пример исполнения этой техники — это создание проволоки, подразумевающее протягиванием заготовки с большим диаметром через несколько фильеров. В результате этих действий происходит его превращение в изделие нужного размера. Технология пользуется спросом при необходимости получения деталей маленького диаметра, создании фасонных профилей, производстве тонкостенных труб и калибровки.

Материалом для волоки может быть инструментальная сталь, металлокерамический сплав или технический алмаз (при тонкой проволоке). Целью этой техники служил уменьшение трения, повышение стойкости инструментария и улучшение отвода тепла.

Существует несколько разделений волочения по разным критериям. Одной из них является:

- Сухое — в случае привлечения мыльной стружки.

- Мокрое волочение предполагает работу с мыльной эмульсией.

Также к основным категориям обработки металлов давлением на практике относятся следующие разновидности:

- Однократное — осуществляемся единственным проходом.

- Многократное — требует более одного прохода, благодаря чему осуществляется постепенное снижение поперечного сечения.

Объемная штамповка

Это технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. Такой эффект реализуется посредством специального штампа. Исходя из конструктивной реализации, эта методика делится на 2 основных вида:

- Открытая — даёт возможность не придерживаться весовой точности. В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

- Закрытая — эта холодная и горячая обработка металлов под давлением не имеет специальных отверстий, а создание изделия проводится в ограниченном пространстве. Но важным условием является грамотный расчёт габаритов (вес и объём).

Листовая

Исходя из ожидаемого результата, эта разновидность ОМД делится на:

- Разделительную — включает в себя пробивку, отрезку и вырубку.

- Формообразующую — состоит из таких элементов, как чеканка, а также гибка и раздача и т.д.

При работе с этой методикой требуется гидравлический пресс или кривошипно-шатунный. Главной деталью этого оборудования считается штамп из матричных элементов и пунсона. Отличительной особенностью метода является отсутствие необходимости обрабатывать в дальнейшем. Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Сегодня самым популярным и распространенным способом обработки является штамповка листового металла под давлением. Она пользуется спросом среди большинства промышленных отраслей, что значительно расширяет область применения. С ее помощью производятся как небольшие элементы радиоэлектронных аппаратов, так и кузова автомобилей и иных транспортных средств.

Комбинированная

Эта разновидность ОМД актуальна при возникновении необходимости одновременного использования нескольких технологий. Комбинировать можно любые доступные на сегодняшний день методы. Их определение зависит от конечной цели, желаемого результата и текущего технического оснащения. На практике комбинирование проводится достаточно часто, так как это дает возможность создавать более сложные формы и конфигурации.

На практике используется схема прокатки, которая позволяет оптимизировать производственный процесс и ускорить обработку. Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя. Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии. При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Работа с металлическими изделиями — это сложный, кропотливый и длительный процесс, требующий ответственного подхода. Для достижения желаемого и технически верного результата обязательно требуется привлечение специалистов и оборудования. Добиться этого в домашних условиях практически невозможно, поэтому крайне важно обратиться в проверенную фирму, которая сможет предоставить достаточное количество оборудования, способного удовлетворить требования заказчика. Компания «Сармат» обладает этими возможностями, позволяя реализовать самые сложные задумки.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

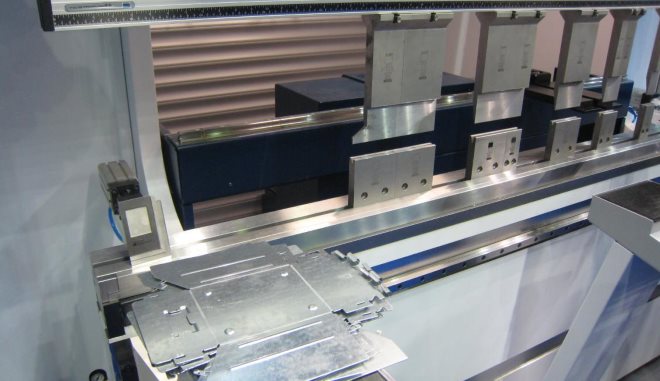

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

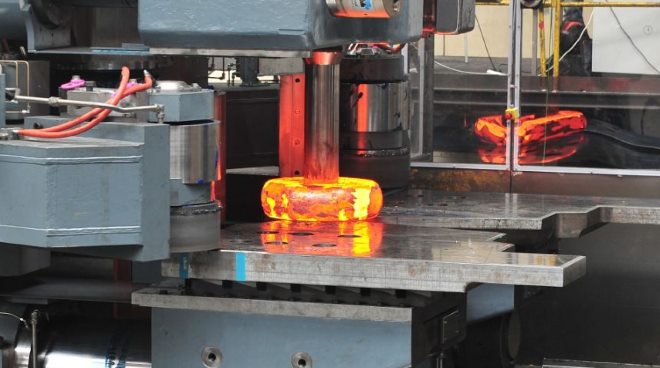

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

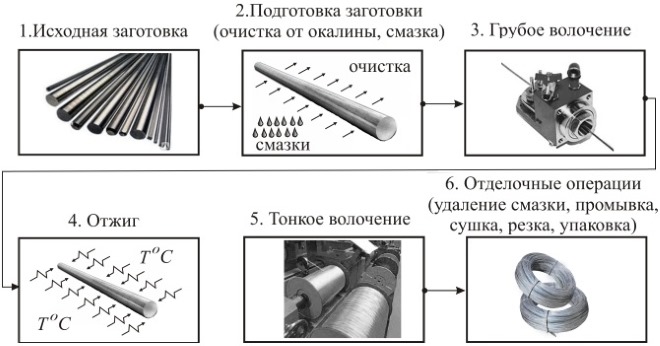

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Читайте также: