Композиционные материалы с металлической матрицей применение

Обновлено: 18.05.2024

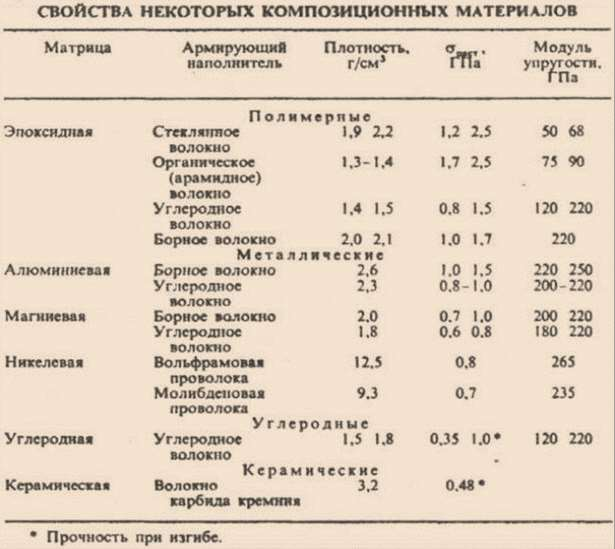

Композиционные материалы (КМ) представляют собой сложную гетерогенную систему, состоящую из двух и более сильно различающихся по свойствам, слабо растворимых друг в друге компонентов, строение которой позволяет использовать преимущества каждого из них. Силовую нагрузку в КМ несет арматура в виде проволоки, волокон или прочных частиц. Армирующие компоненты равномерно распределяют в сравнительно непрочной, но обычно более пластичной матрице, которая перераспределяет нагрузку и объединяет в единое целое пространственную структуру КМ.

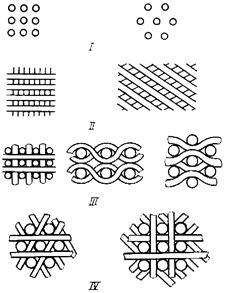

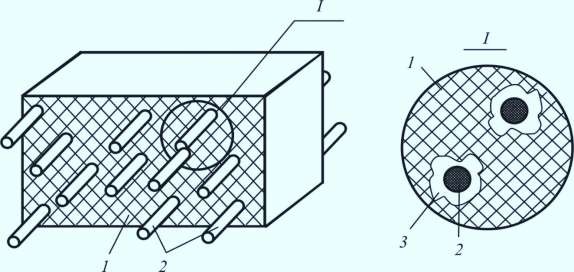

В качестве арматуры могут быть использованы металлические прутки, проволока, сетка, волокна, жгуты или частицы с особыми свойствами (прочностными, антифрикционными и т. п.). Схема армирования проволокой и волокнами может быть от однонаправленной (линейной) до пространственной – рис. 61.

Стальная проволока (кордная) имеет предел прочности до 5000 МПа, борные волокна – до 3000 МПа, углеродные волокна[75] – до 2500 МПа, волокна из карбидов, нитридов, боридов и оксидов – от 2500 до 3500 МПа. Рекордной прочностью на разрыв (2700…5400 МПа) обладают волокна кевлара[76]. Еще более прочные волокна изготавливают с помощью нанотехнологий из особым способом выращенных бездефектных «усов» бора, углерода и т. п. В перспективе возможно также использование нитевидных монокристаллов из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора, имеющих прочность до 28000 МПа.

Рис. 61. Схема армирования КМ: I – однонаправленная, II – двунаправленная, III– трехнаправленная, IV – четырехнаправленная

1. КМ с металлической матрицей чаще всего получают путем пропитки жидкими расплавами (алюминия, магния, никеля или их сплавов) пучка армирующих волокон и последующей деформационной обработки получившегося композита. Такие КМ применяют для изготовления высоконагруженных деталей ракет и самолетов – обшивки, лонжеронов и т. п., для изготовления деталей двигателей, лопаток компрессоров, турбин и др. дорогостоящих конструкций. Так, например, детали из бороалюминия (КМ с борными волокнами) по сравнению с титановыми сплавами дают в авиации снижение массы на 30…40 %, обеспечивая при температуре до 500 о С более высокую длительную и усталостную прочность.

Более широкое распространение получили КМ на основе алюминия САП – спеченный алюминиевый порошок, состоящий из алюминиевой матрицы, в которой равномерно распределены чешуйки Al2O3. Частички Al2O3 эффективно тормозят движение дислокаций и тем самым повышают прочность. Чем больше таких частичек, тем выше прочность – при изменении содержания Al2O3 от 6 до 18 % σв повышается с 300 до 400 МПа (δ при этом снижается с 8 до 3 %). КМ типа САП применяют при изготовлении ответственных сложных деталей разнообразной и сложной формы. По длительной прочности они превосходят деформируемые алюминиевые сплавы и могут работать при температуре до 250…500 о С, в ряде случаев даже заменяя титан (при этом они в 20 раз дешевле).

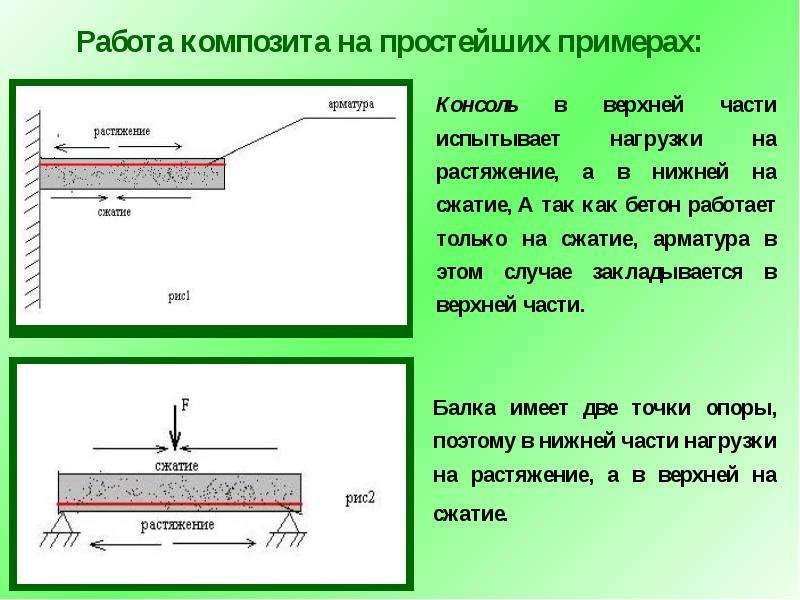

2. КМ с неметаллической матрицей, как правило, более дешевы и технологичны, поэтому применяются шире, чем с металлической. Самым распространенным из таких материалов, незаменимых в строительстве, является железобетон. В конструкционных КМ чаще всего используется полимерная (эпоксидная, фенолоформальдегидная, полиамидная, резиновая); реже применяют более дорогие, но зато более прочные углеродные и керамические матрицы. Например, при изготовлении конвейерных лент, приводных ремней, автомобильных покрышек и т. п. издавна используют резину, армированную волокнами или проволокой. Уже много десятилетий в электротехнике используют гетинакс и текстолит – слоистые пластики, изготовляемые чаще всего на основе фенолоформальдегидных смол, армированные бумагой и тканью, соответственно.

Среди наиболее распространенных КМ с неметаллической матрицей в зависимости от вида армирующих волокон выделяют стекловолокниты, карбоволокниты, бороволокниты и органноволокниты. Стекловолокниты обладают прочностью на разрыв – σв до 2100 МПа; бороволокниты – до 1300 МПа; карбоволокниты – до 1000 МПа; органоволокниты, производимые на основе синтетических волокон, в большинстве случаев имеют прочность меньшую на порядок, но зато они менее чувствительны к внешним повреждениям. Арматура в таких КМ может быть в виде отдельных волокон, жгутов, лент и многослойных тканей.

Из КМ с неметаллической матрицей изготавливают несущие детали летательных аппаратов, корпуса автомашин и катеров, автоцистерны, строительные панели, трубы, корпуса насосов и вентиляторов, спортивный инвентарь (лыжи, клюшки, рамы и колеса велосипедов), автотракторные покрышки, конвейерные ленты, шланги и т. д.

Керамические КМ обычно изготавливают методами порошковой металлургии, используя проволоку из тугоплавких металлов (W, Mo, Nb) или углеродное волокно в качестве арматуры. Такие КМ с матрицей из тугоплавких оксидов (Al2O3, B2O3, SiO2) можно использовать до 1000 о С, из боридов (TiB2, ZrB2) и нитридов (Si3N4) – до 2000 о С, из карбидов (SiC, TiC) – свыше 2000 о С. Керамические КМ применяются для изготовления высокотемпературных подшипников, лопаток газотурбинных двигателей, носовых обтекателей ракет и т. п.

Композиционные материалы на основе металлической матрицы

По структуре и геометрии армирования композиты на основе металлической матрицы могут быть представлены в виде волокнистых (МВКМ), дисперсно-упрочненных (ДКМ), псевдо- и эвтектических сплавов (ЭКМ), а в качестве материала основы наиболее широко применяют такие металлы как Al, Mg, Ti, Ni, Co.

Свойства и методы получения МВКМ на основе алюминия. МВКМ Al-стальные волокна. При получении КМ, состоящих из чередующихся слоев алюминиевой фольги и волокон, чаще всего используют прокатку, динамическое горячее прессование, сварку взрывом, диффузионную сварку. Прочность этого типа композита, в основном, определяется прочностью волокон. Введение в матрицу высокопрочных стальных проволок повышает предел выносливости композита.

МВКМ Al-кремнеземные волокна получают, пропуская волокна через расплав матрицы, с последующим горячим прессованием. Скорость ползучести этих МВКМ при температурах 473-573 К на два порядка ниже ползучести неармированной матрицы. Композиты Al – SiO2 обладают хорошей демпфирующей способностью.

МВКМ Al-борные волокна относятся к наиболее перспективным конструкционным материалам, поскольку обладают высокими прочностью и жесткостью при температурах до 673-773 К. При изготовлении широко используется диффузионная сварка. Жидкофазные методы (пропитка, различные виды литья и т. д.), ввиду возможности химического взаимодействия бора с алюминием, применяют лишь в тех случаях, когда на волокна бора предварительно нанесены защитные покрытия – карбид кремния (волокна борсик) или нитрид бора.

МВКМ Al-углеродные волокна имеют высокие показатели прочности и жесткости при малой плотности. Однако большой недостаток углеродных волокон – их нетехнологичность, связанная с хрупкостью волокон и их высокой реакционной способностью. Обычно МВКМ Al – углеродные волокна получают пропиткой жидким металлом или методом порошковой металлургии. Пропитку используют при армировании непрерывными волокнами, а методы порошковой металлургии – при армировании дискретными волокнами.

Свойства и методы получения МВКМ на основе магния. Использование магния и магниевых сплавов в качестве матрицы, армированной высокопрочными и высокомодульными волокнами, позволяет получить легкие конструкционные материалы с повышенными удельной прочностью, жаропрочностью и модулем упругости.

МВКМ Mg-борные волокна отличаются высокими прочностными свойствами. Для изготовления МКМ можно применять методы пропитки и литья. Листовые композиции Mg – B изготовляют методом диффузионной сварки. Недостатком МКМ Mg – B является пониженная коррозионная стойкость.

МВКМ Mg-углеродные волокна получают пропиткой или горячим прессованием в присутствии жидкой фазы, растворимость углерода в магнии отсутствует. Для улучшения смачивания углеродных волокон жидким магнием их предварительно покрывают титаном (путем плазменного или вакуумного напыления), никелем (электролитически) или комбинированным покрытием Ni – B (химическим осаждением).

Свойства и методы получения МВКМ на основе титана. Армирование титана и его сплавов повышает жесткость и расширяет диапазон рабочих температур интервала до 973-1073 К. Для армирования титановой матрицы применяют металлические проволоки, а также волокна карбидов кремния и бора. Композиты на основе титана с металлическими волокнами получают прокаткой, динамическим горячим прессованием и сваркой взрывом.

МВКМ Ti – Mo (волокна) получают методом динамического горячего прессования заготовок типа «сэндвич» в вакуумированных контейнерах. Такое армирование позволяет повысить длительную прочность по сравнению с матрицей и сохранить прочность при высоких температурах. Одним из недостатков МВКМ Ti – Mo является высокая плотность, что снижает удельную прочность этих материалов.

МВКМ Ti – B, SiC (волокна) имеют повышенные не только абсолютные, но и удельные характеристики МВКМ на основе титана. Так как эти волокна хрупки, то для получения компактных композиций чаще всего используют диффузионную сварку в вакууме. Длительные выдержки МВКМ Ti – B при температурах выше 1073 К под давлением приводят к образованию хрупких боридов титана, разупрочняющих композит. Карбидокремниевые волокна более устойчивы в матрице. Композиты Ti - B обладают высокой кратковременной и длительной прочностью. Чтобы повысить термическую стабильность волокон бора их покрывают карбидом кремния (борсик). Композиты Ti – SiC имеют высокие значения внеосевой прочности предела ползучести.

В системе МВКМ Ti – Be (волокна) взаимодействие при температуре ниже 973 К отсутствует. Выше этой температуры возможно образование хрупкого интерметаллида, при этом прочность волокон практически не изменяется.

Свойства и методы получения МВКМ на основе никеля и кобальта. Существующие виды упрочнения промышленных никелевых сплавов (дисперсное твердение, карбидное упрочнение, сложное легирование и термомеханическая обработка) позволяют сохранить их работоспособность только до интервала температур 1223-1323 К. Поэтому важным явилось создание МВКМ никеля, армированных волокнами и способных работать длительное время при более высоких температурах. Применяют следующие упрочнители:

| - нитевидные кристаллы («усы»); - проволоки тугоплавких металлов; - керамические и углеродные волокна. |

В системе МВКМ Ni - Al2O3 (волокна) при нагреве на воздухе образуется оксид никеля, который взаимодействует с арматурой, в результате чего на границе образуется шпинель NiAl2O4. При этом связь между компонентами нарушается. Для увеличения прочности связи на арматуру наносят тонкие покрытия из металлов (W, Ni, нихром) и керамики (оксиды иттрия и тория). Так как жидкий никель не смачивает Al2O3, в матрицу вводят Ti, Zr, Cr, которые улучшают условия пропитки.

При комнатной температуре прочность композита никель - нитевидные кристаллы Al2O3, полученного электроосаждением никеля на волокна, существенно превышает прочность матрицы.

МВКМ Ni - C (волокна). Никель практически не растворим в углероде. В системе Ni – C образуется метастабильный карбид Ni3C, устойчивый при температурах выше 1673 К и ниже 723 К. Обладая высокой диффузионной подвижностью, углерод насыщает никелевую матрицу за короткое время, поэтому главными разупрочняющими факторами в МВКМ Ni – C является растворение углеродных волокон и их рекристаллизация вследствие проникновения никеля в волокно. Введение в никелевую матрицу карбидообразователей (Cr, Al, Ti, Mo, W, Nb) усиливает взаимодействие матрицы с волокнами. Для повышения структурной стабильности на волокна наносят противодиффузионные барьерные покрытия из карбида и нитрида циркония, карбида титана.

МВКМ N – W, Mo (волокна) получают динамическим горячим прессованием, диффузионной сваркой, сваркой взрывом, прокаткой. В связи с тем, что W, Mo интенсивно окисляются при нагревах, композиты получают в вакууме или защитной атмосфере. При нагреве МВКМ на воздухе происходит окисление волокон вольфрама или молибдена, расположенных на поверхности композита. Если волокна не выходят на поверхность, то жаростойкость МВКМ определяется жаростойкостью матрицы.

Области применения МВКМ. Композиционные волокнистые материалы с металлической матрицей применяют при низких, высоких и сверхвысоких температурах, в агрессивных средах, при статических, циклических ударных, вибрационных и других нагрузках. Наиболее эффективно используются МВКМ в конструкциях, особые условия, работы которых не допускают применения традиционных металлических материалов. Однако, чаще всего, в настоящее время армированием металлов волокнами стремятся улучшить свойства матричного металла, чтобы повысить рабочие параметры тех конструкций, в которых до этого использовали неармированные материалы. Использование МВКМ на основе алюминия в конструкциях летательных аппаратов, благодаря их высокой удельной прочности, позволяет достичь важного эффекта – снижения массы. Замена традиционных материалов на МВКМ в основных деталях и узлах самолетов, вертолетов и космических аппаратов уменьшает массу изделия на 20-60 %.

Наиболее актуальна в газотурбостроении задача повышения термодинамического цикла энергетических установок. Даже малое повышение температуры перед турбиной значительно увеличивает КПД газотурбинного двигателя. Обеспечить работу газовой турбины без охлаждения или, по крайней мере, с охлаждением, не требующим больших конструктивных усложнений газотурбинного двигателя, можно, используя высокожаропрочные МВКМ на основе никеля и хрома, армированные волокнами Al2O3.

Алюминиевый сплав, армированный стекловолокном, содержащим оксид урана, обладает повышенной прочностью при температуре 823 К и может быть использован в качестве топливных пластин ядерных реакторов в энергетике.

Волокнистые металлические композиты используют в качестве уплотнительных материалов. Например, статические уплотнения, изготовленные из Mo или стальных волокон, пропитанных медью или серебром, выдерживают давление 3200 МПа при температуре 923 К.

Как износостойкий материал в коробках передач, дисковых муфтах, пусковых устройствах можно использовать МВКМ, армированные «усами» и волокнами. В армированных W-проволокой магнитотвердых материалах удается сочетать магнитные свойства с высоким сопротивлением ударным нагрузкам и вибрациям. Введение арматуры из W, Mo в медную и серебряную матрицу позволяет получать износостойкие электрические контакты, предназначенные для сверхмощных высоковольтных выключателей, в которых сочетаются высокие тепло- и электропроводность с повышенным сопротивлением износу и эрозии.

Принцип армирования можно положить в основу создания сверхпроводников, когда в матрицах из Al, Cu, Ti, Ni создают каркас из волокон сплавов, обладающих сверхпроводимостью, например, Nb – Sn, Nb – Zr. Такой сверхпроводящий композит может передавать ток плотностью 10 5 -10 7 А/см 2 .

Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

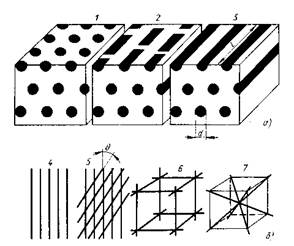

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

| Материал | σВ | σ-1 | E, ГПа | σВ/γ | E/ γ |

| MПа | |||||

| Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам | 1300 1300 | 84,6 100 100 24,40 |

Композиционные материалы на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, к практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувстги-тельность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Композиционные и порошковые материалы

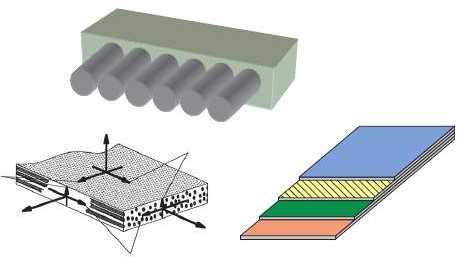

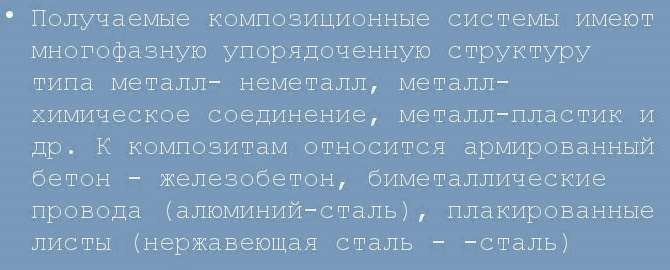

Композиционные материалы – новый класс высокопрочных материалов. Принципиально иной способ достижения высокой конструкционной прочности (рис. 1).

Рис. 1 Схемы композиционных материалов

Классификация композиционных материалов

Композиционные материалы с металлической матрицей

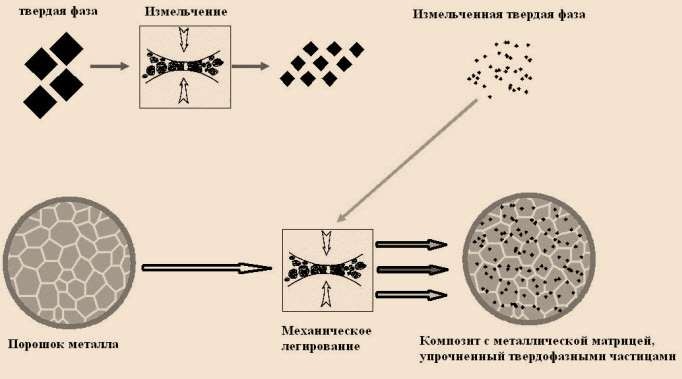

Рис. 2 Схема процесса получения композита с металлической матрицей

Композиционные материалы с неметаллической матрицей

Рис. 3 Схема композиционного материала: 1– матрица, 2 – армирующие компоненты, 3 – переходный слой на границе раздела компонентов

Характеристика по виду упрочнителями

Свойства композиционных материалов

На рис. 4, 8.5, 8.6 изображены многофазные композиционные системы

Рис. 4 Армированный бетон

Рис. 5 Биметаллические провода

Рис. 6 Плакированная сталь обеспечивает высокую коррозионноэрозионную стойкость «ледового пояса»

Композиционные порошковые материалы (рис. 4).

Рис. 4 Штампованные изделия из композиционных порошковых материалов

Виды композиционных порошковых материалов

Применение порошковых материалов (рис. 5)

Рис. 5 Изделия из порошковых материалов

Композиционные материалы отличаются высоким сопротивлением распространению трещин, так как при её образовании, например, из-за разрушения волокна, трещина «вязнет» в мягкой матрице. Кроме того, композиционные материалы, использующие высокопрочные и высокомодульные волокна и лёгкую матрицу, могут обладать высокими удельной прочностью и жёсткостью.

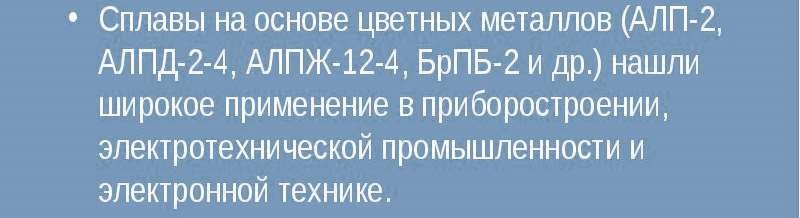

Маркировка порошковых материалов

Изготовляют большое количество порошковых конструкционных (СП10-1 … СП10-4, СП30-1 … СП30-4, СП30Д3-2, СП60Н2Д2-2, СП30Н3М-2, СП40Х-2, СП45Х3-2 и др.), мартенситно-стареющих (СПН12К5М5Г4ТЮ, СПН12Х5М3Т и др.), коррозионностойких (СПХ17Н2, СПХ18Н15, СПХ23Н28 и др.) и других сталей. В маркировке сталей добавочно введены буква «С», которая указывает класс материала – сталь, и буква «П» – порошковая. Цифра после дефиса показывает плотность стали в процентах. Стали подвергают термической обработке.

Сплавы на основе цветных металлов (АЛП-2, АЛПД-2-4, АЛПЖ12-4, БрПБ–2, БрПО10–2, БрПО10Ц3–3, ЛП58Г2-2 и др.) нашли широкое применение в приборостроении электротехнической промышленности и электронной технике. В марке сплавов первые буквы, указывают класс материала («Ал» – алюминий, «Б» – берилий, «Бр» – бронза, «Л» – латунь и т.д.), буква «П» – порошковый сплав и число после дефиса – плотность материала в процентах. Буквы («Д» – медь, «Ж» – железо, «Г» – марганец и др.) и цифры в марке указывают состав сплава. Так же как обычные сплавы, порошковые сплавы на основе цветных металлов обладают высокой теплопроводностью и электропроводимостью, коррозионной стойкостью, немагнитны, хорошо обрабатываются резанием и давлением.

Читайте также: