Компьютерный корпус из толстого металла

Обновлено: 17.05.2024

Насмотрелся я как-то модных корпусов от крутых брендов и подумал, а чего бы самому не взять, да и не склепать корпус. DIY так сказать.

Сказано - сделано. Начал изучать вопрос, как оказалось материала в интернете не очень то и много. Идея была сделать корпус красивый стильный, но и не потратить на это горы золота. Стал изучать вопрос, из того что нашлось в интернете было 2 категории. Первая, это модинг конторы и энтузиасты, что побогаче, которые заказывали себе изготовление деталей на заводах, на станках ЧПУ и токарных, либо же печатали на 3d принтере, что собственно не дешево. И вторые, те кто как и я тратить состояние на это все не хотел, и собирался все делать максимально вручную, домашние мастера строить из говна и палок. Тут как оказалось смотреть то особо и не на что, такие брали какой-нибудь старый корпус, пилили, кромсали, что-то крутили, какие-то резинки клеили, и на выходе получался у них какой-то фарш на скотче. Те же немногие кто решался делать корпус с нуля, делали обычно какие-то собачьи будки, или улики для пчел, что-то квадратное и без какой-либо идеи. Короче не очень.

Поэтому было решено действовать самому. Стал вопрос из чего делать корпус. С металлом все сложно, я как-то один старый корпус переделывал, и скажу что без специального оборудования и сварочного аппарата тут ловить нечего. Пластик, оргстекло и прочие подобные составляющие из пластмасс, в принципе не подходят, легко ломаются, хрупкие, торцы красиво не обработаешь, друг с другом хрен соединишь, согнуть вообще не реально. Поэтому из легкодоступного и по факту самого удобного и красивого материала остается только дерево. Довольно легкое, пластичное, упругое, легко обрабатывается и при этом красиво, где угодно можно купить, на любой цвет и вкус и за подходящие деньги. В общем из него и было решено делать корпус.

Стал выискивать какие-нибудь интересные примеры и подходы в работе с деревом, так сказать что-нибудь оригинальное, чтобы было с изюминкой. Нашел в интернете одну неплохую идею, на основе нее и было решено разрабатывать свой корпус. Идея состояла в том, что тело корпуса - это склеенные поочередно слои фанеры.

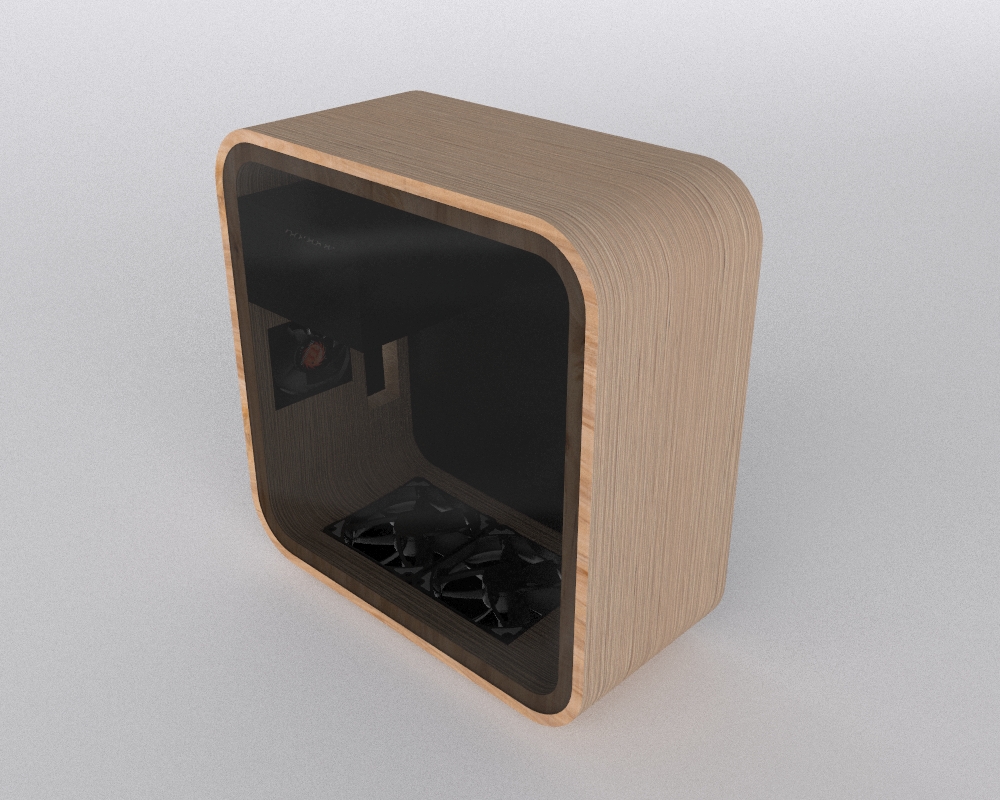

Стал углубляться в тему, изучил форм-факторы корпусов, материнских плат, посадочные крепления, посмотрел как крепить видеокарты и прочую периферию, где какие отверстия и компоненты должны быть, и сделал первичный набросок на бумаге. Ориентировался я на заранее купленные для проекта комплектующие, изначально было решено что у меня будет стоять материнка формата mcroATX, от этого все и плясалось. После компоновки на бумаге стал продумывать дизайн, покрутил повертел, и кое что крутое придумал. Сел моделировать его в 3d max.

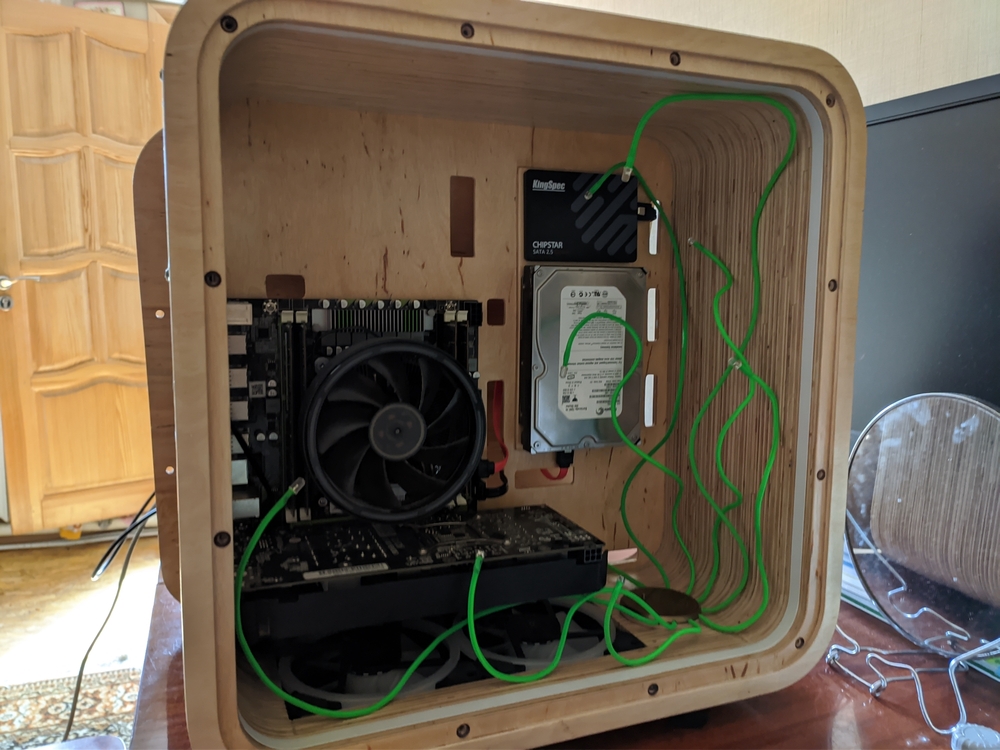

Когда определился с общим дизайном, надо было продумать все детали. На этом этапе я сел чертить все это в автокаде, сначала основной объем корпуса, а дальше компоновал детали уже внутри корпуса, постарался даже сделать контроль потоков воздуха внутри корпуса, получилось вроде неплохо. Размер корпуса по итогу получился 400х400 мм и толщиной 200 мм. Для набора нужной толщины корпуса понадобилось 50 слоев фанеры, почему так много?! Все просто, дело в том что была взята фанера толщиной 4 мм, т.к. для набора толщины в 200 мм. из 4-х миллиметровой фанеры получалась самая дешевая цена.

Дальше пошла череда нудной работы. Первый этап. Это работа с чертежами, теперь надо было расчертить каждый слой, продумать как все будет крепиться друг к другу, как соединять между собой слои, выдержать четко размеры для отверстий под кулера и задние выходы материнки и видеокарты, и кучу всяких подобных мелочей. Также надо было правильно расположить все комплектующие на заднюю стенку, чтобы четко вписаться в толщину корпуса, и учитывать толщину фанеры, т.к. собственно все отверстия получались кратные толщине фанеры, т.е. 4 мм. И смотреться все это должно красиво.

В общем крутить вертеть пришлось много, но когда все это было подмеряно и расчерчено, нужно было теперь все эти слои положить на фанерный лист и понять сколько фанерных листов надо покупать. Для того чтобы сэкономить надо было все это вместить на 1 лист. Для этого пришлось все слои разделить на детали, выходило примерно 4-6 деталей с одного слоя, и вот весь этот раскрой нужно было положить на фанерный лист так, чтобы было минимум отходов, эта часть работы наверно и заняла больше всего времени на этом этапе. По итогу данной работы одного листа фанеры хватало ка раз впритык на все детальки, поэтому при работе с пилой права на ошибку у меня не было.

Пришла пора покупать фанерный лист и приступать к пыльной части данного проекта. Делал я всю работу вручную дома на собранном мной же раскроечном столике, который делался еще для первого проекта и был специально доработан для этого. Также специально для данного корпуса был сделан шлифовальный станок, он нам пригодится на финальной стадии сборки корпуса.

После покупки фанеры пошел второй этап долгой и нудной работы, как раз в этот момент я и пожалел что пожадничал денег и взял самый тонкий лист в 4 мм., с листом в 8 мм работа пошла бы куда быстрей. Потому что процесс затянулся на несколько месяцев работы по выходным. Фанера была разрезана на 5 крупных кусков согласно чертежу. На этих кусках детали были подмеряны и разложены таким образом что бы их можно было вырезать идя от края куска к его центру. Соответственно крупные детали располагались у края и двигаясь к центру детали подбирались все меньших и меньших размеров. И к тому же все детали были подобраны и разложены так что бы прямые участки я мог пилить дисковой пилой, а полукруглые допиливать лобзиком, при таком способе вырезать детали у меня практически не было отходов производства. Сам процесс выглядел таким образом, сначала надо было начертить пару деталей на фанере потом вырезать их выше описанным способом, дальше выровнять края оставшегося куска фанеры и снова, начертить вырезать выровнять, начертить вырезать выровнять.

После того как все это было вырезано, пошел 3-й длинный этап, это этап соединения всех этих деталей в единый корпус. Детали надо было склеить и стянуть между собой, подогнать неточности, при этом четко соблюдать размеры нужных мне отверстий под комплектующие. Тут я еще раз пожалел что не взял фанеру потолще. Мало того что склеивать все эти детали по времени пришлось не меньше чем вырезать, а может даже и дольше, так еще из-за малой толщины дерево постоянно крутило. Поэтому склеивая по 5-6 слоев воедино эта деталь постоянно выходила с перекосами. Поэтому приходилось следующих 5-6 слоев специально выгибать в противоположную сторону, что бы соединяя их в одну крупную часть получалась примерно ровная деталь. А дальше уже крупные части собираешь вместе, натягивая их и стараясь выровнять все перегибы, собираешь их все в большие и большие части, периодически стягивая их шурупами для большей надежности и лучшей фиксации. И в конце получаешь готовый корпус. Ну и вот тут та нам и пригодится шлиф станок на котором и шлифовались все крупные части и и уже готовый корпус целиком. Изнутри пришлось в основном шлифовать все вручную, доводя до единой гладкой поверхности, это тоже довольно долгий и утомительный процесс. Но по итогу корпус вышел конфетка, от перекосов удалось почти полностью избавится, геометрия была практически идеальная учитывая что работа вся велась вручную.

Примерно в середине 3-го этапа в процессе работы мне в голову и пришла идея сделать а-ля Worklog, но пришла она когда уже половина корпуса была склеена, поэтому процесс моделирования корпуса и раскроя фанеры сохранился только на нескольких фотографиях. Но с тех пор я старался снимать на видео практически все что делал, поэтому большая часть того как я клеил корпус на видео есть. Думал смонтирую видео да выложу его на Ютуб, но монтажер из меня так себе, так что склепал я только небольшой видос для инстаграмма. Многие мелкие работы остались за кадром, как например пайка подсветки в корпус, но основные процессы на видео есть, кто желает может посмотреть несколько постов моих в инстаграмм: это с видео, оно не сильно длинное 15 минут примерно а это посты с фото и там же есть небольшой видос как выглядит и подсвечивается уже готовый корпус и этот, а большинство фоток я постараюсь показать здесь.

Ну и продолжим рассказ. Для полноценного завершения корпуса оставалось сделать последнее, это вырезать переднюю крышку, она же и видовое окно в корпус. Изначально я думал делать ее из каленного стекла, хотел заказать у знакомого, но тут вышла промашка, сделать отверстия в стекле в тех местах где они мне были нужны, технически не получалось, т.к. они были почти у края и, как сказал товарищ, каленное стекло просто лопнет когда будут сверлить отверстия. Так что пришлось прибегнуть к запасному варианту и делать переднюю крышку из оргстекла самому. Нужный мне по толщине и по размерам кусок нашел на вторичном рынке, отрезал все лишнее, на шлифстанке подогнал его под геометрию корпуса, закруглил углы и просверлил отверстия там где мне надо было. После всех работ я зашкурил стекло, убрал все писяги, снова его заполировал, и затонировал его пленкой, как оказалось это не так то и легко наклеить пленку без пузырьков, у меня получилось только с 5-го раза, благо я купил довольно большой рулон пленки.

После всего этого пришел момент первичной сборки корпуса с с комплектующими, для проверки всех отверстий и финальной подгонки. По большому счету скажу что стало все практически идеально. Пришлось немного проемы под кулера подрихтовать, и немного дал маху с проемом под видюху и 1 слот PSI. Проемы стали отлично, но я упустил из виду что планки крепежные немного шире самого проема, и получалось что планка в слоте PSI упиралась немного в корпус. Но это была не проблема я аккуратно фрезером сделал нужной глубины канавку, и все стало по красоте. После финальной доработки я покрыл корпус полуматовым лаком в 4 слоя, прикрутил невысокие резиновые ножки, сделал посадочное место для блока питания. Сделал я его из другого блока питания, вырезал все лишнее, оставив только отверстия под болты, немного их расширив сверлом, покрасил все это в черный и прикрутил к корпусу.

В корпусе был предусмотрен паз ближе к лицевой стороне корпуса в который я уложил адресную RGB подсветку. В корпусе специально была сделано небольшое отверстие идущее от паза к тыльной части корпуса, где за задней крышкой прятались все провода и прочее барахло. В отверстие были просунуты проводки к которым я и припаял подсветку, а с тыльной стороны был припаян блютуз модуль через который можно контролировать подсветку с телефона, выбора разных вариантов мигания там просто миллион. Кулеры тоже были поставлены с адресной RGB подсветкой, у них был свой контроллер с пультом управления. И раз уж заговорили про пульты управления то в единственном PSI слоте расположился никто иной как дистанционный приемник для включения, перезагрузки и выключения компьютера. Короче весь компьютер управляется дистанционно. На всякий случай я конечно вывел кнопку включения на тыльную крышку компьютера.

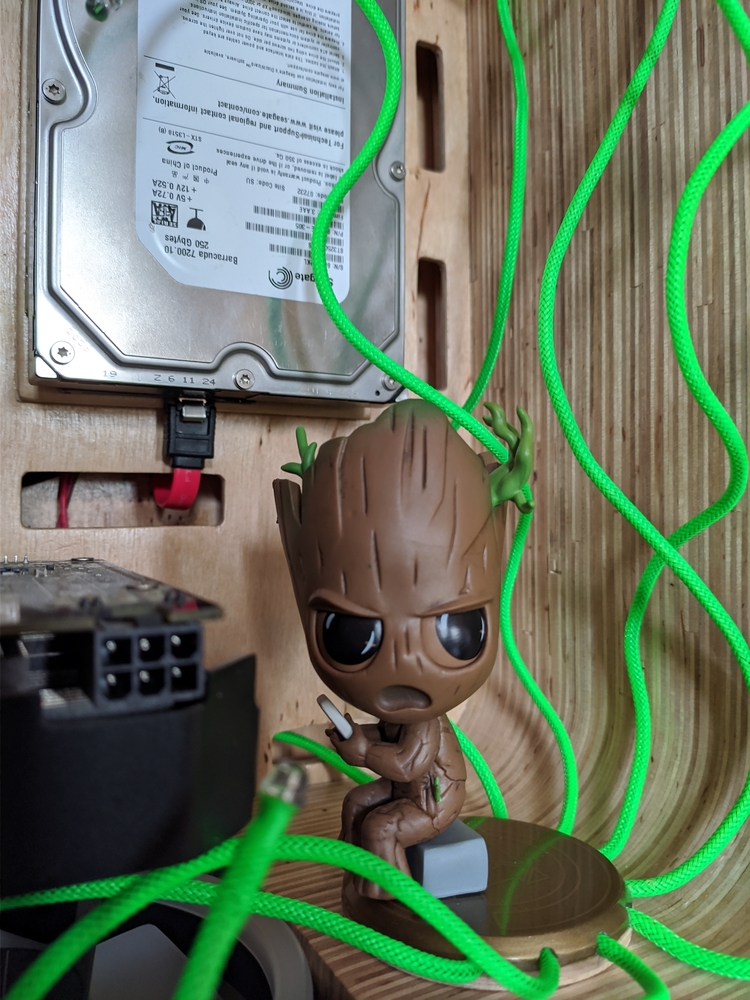

Выполнив все выше перечисленное я собственно собирался собрать корпус воедино и на этом конец. Но посмотрев как оно 3,14-здато получается я решил еще взять себе на жопу геморроя, и допилить эту красоту. Первое что решил, это запихнуть провода блока питания в оплетку. Блок в этот корпус шел не модульный, поэтому пришлось его разобрать и по одному проводу оплетать. Придумал прикольный рисунок для проводов, и тут мне приходит в голову идея, а почему бы не херануть часть кабелей в ультрафиолетовую оплетку. Ну и все, тут меня понесло, раз уф оплетка, значит нужна и уф подсветка. Стал ломать голову как бы это все сделать и тут снизошло на меня озарение, раз корпус деревянный почему бы не сделать уф светодиоды по типу тентаклей, как будто бы лианы растут внутри корпуса а на кончиках у них как раз уф светодиоды. Но это же надо оформить как-то красиво, спрятать все лишнее, я думаю что надо какую-то фигурку поставить и спрятать в нее или под ней чего видно быть не должно. И срабатывает у меня ассоциация дерево-Грут, я вспоминаю про такого персонажа как Грут, начинаю искать подходящую фигурку по всему интернету, но ничего подходящего не попадается, и вдруг на 3-й день поисков, всевышний макаронный бог сжалился надомной, и мне попадается в продаже просто идеальная фигурка, Грут в виде подростка сидит на камне и играет в икс-бокс, все это на постаменте под которым как раз можно спрятать все лишние провода. Я все оформляю так, как будто бы из под этого постамента растут лианы или корни, типо Грут заигрался в приставку и пустил корни. В общем смотрится бомбически.

Ну и про сам процесс немного. Блок питания оплетался довольно просто, доставался один кабель из общей кучи, отрезалась оплетка нужной длинны и собственно надевалась на кабель, по краям оплавлялась зажигалкой и кабель возвращался на место. И так каждый кабель. Ультрафиолетовые светодиоды делались примерно так же, к светодиодам припаивались проводки, для жёсткости бралась проволока небольшой толщины, 1-мм я вроде брал, точно не помню, надо глянуть на остатках. Вся эта конструкция засовывалась в оплетку, потом все эти светодиоды были припаяны плюс к плюсу, минус к минусу, подведено питание, и все это запряталось под постаментом Грута. Все это детально можно будет увидеть в видео. Для включения подсветки была так же выведена кнопка на заднюю крышку.

Вот примерно все основные действия, в каждую мелочь я вдаваться не буду, уж поверьте в процессе создания их было не мало, одних проблем с подбором винтиков нужной длинны и цвета, для крепления SSD и HDD, особенно с дюймовой резьбой, на месяца полтора хватило. В общей протяженности работа заняла примерно 8 месяцев по выходным и праздничным дням. И довольно много работы было сделано по утрам и вечерам в будние, особенно когда корпус склеивался. Склеил пару деталей, стянул струбцинами и на работу, к вечеру уже все намертво склеено, приходишь вечером на ночь поставил пару деталей клеиться и с утра по новой. Процесс можно было бы закончить на месяца 2-3 раньше, но я большинство деталей, оплетку, кнопки, подсветку, и еще много чего прочего заказывал с Алиэкспресса, так что приходилось еще по месяцу ждать когда все приедет. Ну и напоследок вам самой красоты накидаю. Жаль видео не могу выложить, много весит, а весь процесс работы я снимал на видео, фото почти не делал, так что кого заинтересует может глянуть его в инстаграме.

Не буду вас больше утомлять, рассказ получился и так довольно длинный, половина наверно и не дочитает до конца. Но так или иначе всем спасибо за внимание, и до новых встреч, думаю они еще будут, т.к. процесс создания корпуса с нуля мне очень понравился, идей в голове еще много, так что не за горами то время когда я возьмусь за следующий корпус. Этот корпус я скорей всего буду продавать, собирал я его ради интереса и воплощения своих идей. Так что если кого-нибудь заинтересовал данный корпус или он хотел бы корпус из дерева для себя, так сказать под заказ, милости просим, пишите в директ, я думаю что-нибудь мы с вами придумаем.

Если кому понравился мой корпус и статья, можете поставить мне лайк в Инстаграм распространяйте статью среди своих друзей и знакомых.

Лучшие корпуса для ПК 2022

Уже прошли те времена, когда корпус компьютера был серой коробкой, стоящей где-то под столом. Сегодня на рынке можно найти «коробки» для ПК под самые разные задачи — от небольшого домашнего медиа-центра до создания полноценного сервера с несколькими материнскими платами.

Рейтинг топ-10 по версии КП

Выбор редакции

1. Zalman i3 Black (от 3068 рублей)

Добротный корпус от известного производителя кжмпьютерной периферии. Самый популярный формат габаритов корпуса MidiTower позволит вместить сюда как производительную игровую систему, так и материнскую плату со скромной офисной начинкой. За охлаждение корпуса здесь отвечают 4 встроенных кулера, скорость работы которых можно контролировать переключателем на панели. При необходимости в корпус можно установить еще два кулера или водяную систему охлаждения.

Характеристики:

Необычный корпус для сборки компактного ПК. Само расположение внутренних стенок этого корпуса подразумевает установку большого числа жестких дисков — до шести. Если такое количество накопителей вам не нужно, их можно снять и попробовать уместить в корпусе «игровую» начинку с водяным охлаждением. К разъемам на лицевой панели «квадрата» вы сможете подключить два устройства USB, наушники и микрофон. Кулеров охлаждения в необычном корпусе всего два, их скорость работы можно регулировать специальным переключателем. Стоит помнить, что материнская плата стандартного размера в Fractal Design Node 304 Black не поместятся — нужно искать варианты меньшего габарита.

Строгий компьютерный корпус, в котором можно собрать машину для офиса. Большая часть передней панели представляет собой большую решетку, через которую внутрь поступает прохладный воздух. Все кнопки и элементы управления здесь размещены на верхней крышке — это удобно в плане того, что вы никогда не заденете флешку, которая торчит с передней стороны. Корпус нельзя назвать сверхтяжелым, но толщины металла в 0,5 мм будет достаточно для того, чтобы не слышать шум от компонентов ПК. Левую боковую крышку «коробки» корпуса сделали прозрачной.

Еще одна доступная модель в нашем списке лучших корпусов для ПК 2022. Сразу предупредим, что вместить в этот системный блок мощную видеокарту и 3-4 жестких диска не вы сможете. Такой корпус небольших габаритов идеально подойдет для человека, которому ПК нужен как инструмент для работы или машина для нетребовательных игр. Несмотря на скромную цену и размеры, в AeroCool Qs-180 Black есть все плюсы «старших» братьев — порты USB 3.0, выходы для микрофона и наушников, а также встроенный кулер (правда, всего один).

Более продвинутый вариант от Zalman. За дополнительные две тысячи рублей пользователи получат более тяжелый корпус с агрессивным внешним видом. Весит он целых 7,5 кг — дает о себе знать толщина стали в 0,8 см! Производитель не поскупился на комплект переходников и болтов в комплекте с корпусом. Благодаря боковым «щекам» с кулерами корпус получает дополнительную продуваемость. Этот корпус начали производить давно, поэтому модель подключения USB 3.0 спереди очень странная — через провод, который подсоединяется к материнской плате сзади.

Огромный корпус полноценного формата FullTower. Сюда поместятся набор самого производительного железа — стандартная материнская плата с массивным кулером на процессоре, до четырех игровых видеокарт, россыпь жестких дисков и система водяного охлаждения. Для лучшего охлаждения компонентов ПК все провода в корпусе можно спрятать за его боковой стенкой. Дверца корпуса откидывается в сторону на петлях для того, чтобы пользователь сразу мог получить доступ к «железу».

Пожалуй, самый необычный корпус для ПК в нашей подборке. Яркие цвета, подсветка и полуоткрытое состояние всех комплектующих — вот что предлагает вам COUGAR Conquer Black. Боковая прозрачная стенка не прилегает к корпусу, поэтому внутри со временем попадает пыль. Но этот минус полностью пропадает по сравнению с тем, как выглядит корпус на столе, особенно в темное время. Конечно, многое зависит от красоты компьютерного «железа», сюда нелогично устанавливать «скучную» видеокарту без подсветки или жидкостную систему охлаждения без красивой оплетки. Для энтузиастов этот корпус станет настоящей выставочной платформой.

Красивый корпус для игрового ПК. В дизайне Deepcool Earlkase RGB White нет ничего лишнего — приятный молочный цвет, скошенный угол передней панели и прозрачная боковая стенка. Все элементы управления разместили на верхней панели корпуса, это исключит случайные нажатия коленом или ногой. При необходимости в корпус можно уместить до 7 кулеров. Толщина стенок составляет 0,7 мм — хорошая шумоизоляция обеспечена. Цвет светодиодов подсветки корпуса можно регулировать самому.

Самый бюджетный корпус для ПК в нашей подборке. Идеально подойдет человеку, который собирает простой ПК для работы в офисе. В этом корпусе цена — главное преимущество. За тысячу с лишним рублей вы получите корпус не с самым плотным металлом (0,45 мм), без встроенных кулеров и всего двумя USB разъемами на главной панели. Тем не менее, при желании и умении в нем можно за минимальные деньги собрать нетребовательный ПК для офисных задач.

Завершает подборку лучших корпусов для ПК модель от известного по всему миру производителю компьютерного «железа». Корпус создавали специально для геймеров, поэтому учитывали все их предпочтения. В ASUS TUF Gaming GT501 Black хорошая продуваемость корпуса, поэтому при грамотном расположении компонентов ПК перегрев не возникнет. Внутреннюю подсветку корпуса можно регулировать по мощности и цвету. На верхней крышке расположены элементы управления и USB порты. Также здесь есть два прочных ремня, за которые корпус легко переносить — это подойдет для геймеров, которые часто перевозят свой «снаряд» на соревнованиях.

10 компактных mini-ITX корпусов для сборки игровых ПК

Наиболее компактные корпуса для ПК не подразумевают установку какой-либо дискретной видеокарты. Чуть менее компактные позволяют устанавливать лишь низкопрофильные видеокарты. Самая производительная из таких в данный момент — это Nvidia GTX 1650 D6, и её сложно назвать по-настоящему «игровой». Однако и среди компактных корпусов есть те, внутри которых можно собрать действительно производительный ПК, такие сегодня и рассмотрим.

Корпуса mini-ITX часто накладывают ограничения на длину видеокарты и высоту процессорного кулера, поэтому следует обращать больше внимания на соответствующие параметры кейсов.

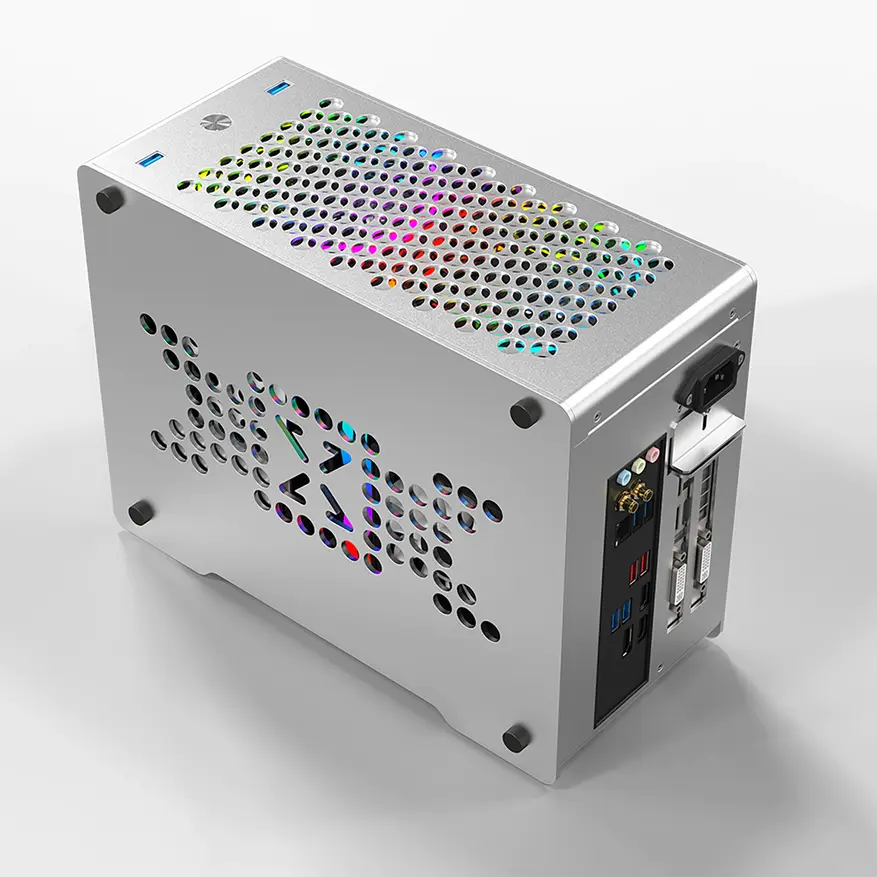

ZZAW Braveman B1

Начнем с не самого маленького, но очень стильного корпуса из алюминиево-магниевого сплава. Объем — 10 литров, внешние размеры — 310 x 140 x 237 мм. Внутрь можно поместить практически любые современные видеокарты: их длина не должна превышать 305 мм, а высота — до 53 мм.

Корпус совместим с блоками питания форм-факторов SFX и SFX-L. Высота кулера для ЦП — не более 60 мм.

HZMod XQ69

Переходим к самому узкому mini-ITX корпусу в этой подборке. Габариты этого кейса - 339 x 323 x 69 мм, он произведен из оцинкованной стали Q235. Высота процессорного кулера — не более 50 мм, зато есть возможность использования системы жидкостного охлаждения.

Максимальные размеры видеокарты, которая сюда поместится: 320 x 148 x 55 мм.

Arsylid K39

Самый компактный корпус в этой подборке, объем — чуть менее 5 литров. При размерах 196 x 117 x 218 мм не обойтись без сильных ограничений по габаритам компонентов. В частности, длина видеокарты не должна превышать 185 мм, а высота — 43 мм.

Самые производительные модели видеокарт, которые сюда поместятся — это Nvidia RTX 3060 Ti и AMD RX 6600 XT. Высота кулера для ЦП — не более 66 мм. Для сборки ПК в корпусе K39 понадобится БП форм-фактора 1U.

XTIA Xproto-Mini

Этот кейс сложно назвать корпусом, скорее это открытый стенд. И хотя он никак не защищает компоненты от воздействия домашних питомцев и детей, зато данному корпусу не нужны лишние кулеры — отвод тепла и без этого отличный. В комплекте есть опциональные металлические сетчатые боковые стенки, но при их установке теряется главная «фишка» этого корпуса.

Высота процессорного кулера формально не ограничена. Но если есть желание всё-таки установить боковые стенки, то придется выбирать кулер высотой не более 50 мм. Поддерживаются видеокарты с габаритами в пределах 215 x 130 x 55 мм.

DarkFlash DLH21

Высота этой башни — 412 мм, таким образом это самый высокий корпус в данной подборке. Размеры основания — 175 x 239 мм. Корпус по компоновке сильно напоминает нашумевший в своё время NZXT H1, но стоит дешевле.

Высота кулера ЦП ограничена значением 134 мм, но возможна также установка СЖО. Габариты видеокарты не должны быть больше, чем 320 x 147 x 61 мм.

Jonsplus BO 100

В отличие от всех остальных корпусов из подборки, этот совместим не только с mini-ITX материнскими платами, но и с mini-DTX (170 x 203 мм). Габариты корпуса — 233 x 239 x 282 мм. Высота процессорного кулера не должна быть больше 158.5 мм, также можно установить СЖО.

Существенно ограничена длина видеокарты — не более 207 мм. Зато блок питания к BO 100 нужен не 1U, а SFX или SFX-L.

Jonsplus T8

T8 предлагается в серебристой, красной и черной расцветках. Размеры корпуса со снятой рукояткой: 218 x 160 x 242 мм. Под металлической сеточкой в верхней части корпуса располагается 140 мм кулер. Корпус совместим с БП форм-факторов SFX и ATX.

В первом случае внутри поместится кулер для ЦП высотой 66 мм, а во втором — только 45 мм. Максимальная длина видеокарты — 210 мм. Если отказаться от установки дискретной графики, то появится место для установки двух HDD 2.5" или одного 3.5".

Metalfish S3

Ещё один очень компактный корпус, его объем — 5.25 литра. На столе он занимает совсем немного места: размеры «подошвы» — 105 x 200 мм. Высота кейса (без ручки) — 250 мм. Корпус полностью алюминиевый, толщина 2 мм, масса — 1 кг. Видеокарта не должна быть длиннее, чем 195 мм, а также толще, чем 42 мм.

Сильно ограничена высота кулера ЦП — всего 40 мм. Чтобы упросить задачу по подбору, продавец в качестве опции предлагает подходящий кулер (Z39).

Модульный корпус Ghost S1

В базовой конфигурации — это просто низкий mini-ITX корпус с объемом 8.2 л и габаритами 320 x 140 x 188 мм. Однако если необходимо установить систему жидкостного охлаждения, то можно водрузить опциональный «расширитель» на верхнюю часть корпуса, увеличив таким образом его высоту на 57 мм.

В случае воздушного охлаждения кулер ЦП может иметь высоту до 66 мм. Предельная длина видеокарты — 305 мм, а высота — 45 мм.

Sixge k3s v2.0

Объем k3s составляет 6.9 литров, и по сути он представляет собой слегка раздутый 5-литровый корпус, типа k39. К сожалению, поставить сюда видеокарту подлиннее не получится. Дополнительное пространство здесь задействовано для накопителей HDD или SSD.

В случае k3s не нужно отказываться от дискретной видеокарты, чтобы установить внутрь 5 штук HDD (или SSD) форм-фактора 2.5 дюйма, либо один полновесный HDD 3.5 дюйма.

Сборка компактного ПК почти всегда сложнее стандартной сборки в типичном Midi Tower корпусе. В некоторых случаях нужно не только знать tdp процессора и длину видеокарты, но и высоту модулей оперативной памяти. Так что перед покупкой корпуса желательно точно определиться со всеми остальными комплектующими.

Листовые материалы в корпусостроении — обзор и технологии

В очередной раз наткнувшись на картинку прекрасного электронного поделия в адском корпусе из соплеметного клея и картона я понял что держаться нету больше сил: надо пилить статью про корпуса, доступные всем. И немедленно выпил начал. Но быстро устал, ибо нельзя объять необъятное, особенно разом в одной статье. Так мгновенный импульс преобразовался в замысел цикла статей по домашним и околодомашним корпусам, доступным если не всем, то многим. И начать я решил с листовых материалов — как с ними работать, какие они бывают, что с ними можно и чего нельзя, ну и немножко — как из полученного добра сложить корпус.

Источник

Кого заинтересовало, прошу под кат.

Дисклеймер: статья не претендует на полноту и истинность и выражает только личное мнение автора, основанное на его опыте. Все картинки честно взяты из этих ваших интернетов, источники обозначил, бОльшая часть концепций, отраженных картинками, были реализованы автором в жизни, но подходящих фото не сохранилось/лень искать.

Методы обработки материалов в домашнем корпусостроении

- Механическая резка. Тут надо заметить, что обрабатываемому материалу глубоко все равно, режете Вы его фрезой, лобзиком, пилой или еще чем. Критична линейная скорость инструмента — пластики при излишней скорости плавятся, дерево — горит. Ну и нагрузка на материал, выражающаяся в подаче резания: жесткие материалы при слишком высокой нагрузке могут раскалываться, вязкие — утягивать инструмент в нежелательном направлении.

- Абразивная резка. Многие листовые материалы в быту проще разрезать болгаркой или диском дремеля. Но не всегда результат будет удовлетворительным, из-за высокой скорости обработки материал может подгорать или «засаливать» инструмент.

- Лазерная резка — пластики и фанера. Не совсем домашний способ, но доступность для жителей городов высокая: во многих рекламных мастерских, занимающихся вывесками и сувениркой, лазерные станки есть. Чтобы быть совсем честным, там же можно найти и некоторые материалы, в результате чего все корпусостроение можно свести к проектированию и передаче файлов в мастерскую.

- Лазерная резка и гибка металла. Совсем недомашний способ, тем не менее, лазерный раскрой на заказ становится все более распространенным, и обычно раскройщики еще и готовы согнуть все что просят. Главная беда — относительная дороговизна и наличие у большинства контор минимальной стоимости заказа, впрочем, не смертельной (2-5 тысяч рублей).

- Термогибка пластиков. У сувенирщиков/рекламщиков, обладающих лазерными станками, обычно есть и термогибочник. К сожалению, их стандартная продукция — ценникодержатели и прочие визитницы — не подразумевает точной и повторяемой гибки, поэтому от создания таким способом единичного изделия или мелкой партии они отказываются. Впрочем, собрать из проволоки и палки термогибочник на дому для самодельщика — совсем не проблема. Нихромовая спираль от открытого обогревателя, источник питания из расчета 36 вольт на метр проволоки — и гните сколько влезет на дому. Единственное, что стоит сначала потренироваться на

котикахобрезках материала, набить руку хотя бы на десятке гибов, поэкспериментировав с временем, расстоянием до проволоки и усилием гиба. - Термоформовка пластиков. Почти все видели забавные видосики по вакуумной термоформовке, когда мастера с помощью нехитрого станка плотно обтягивают болванку нужной формы. Но почему-то мало кто решается погнуть пластик без вакуума. Понятно, что так не достичь трехмерной вытяжки, но зачастую корпусу этого и не надо, достаточно пустить материал по плавной дуге или, скажем, волной. БОльшая часть пластиков это позволяют, надо лишь нагреть материал до температуры размягчения, градусов этак 80 (ПЭТ) — 180 (акриловый камень). В процессе есть свои хитрости, но все достижимо.

- Вакуум-формовка. Как сказал выше, видосики видели почти все, так что учить не буду. Разве что упомяну, что в видосиках все правда — станок для вакуум-формовки собирается из тумбочки и пылесоса за минуты (ну ладно, часы, но не больше двух) и после этого работает как взрослый.

- Сварка. Многие пластики свариваются банальным паяльником — напрямую (лист-лист), либо с присадочным прутком, либо с металлической сеткой. Для мелких поделок из АБС, например, я использую в качестве присадочного прутка расходку 3д-принтера, дешево и сердито.

- Химическая сварка. Тот же АБС сваривается ацетоном, ПВХ — диметилхлоридом, акрил — проникающими спецклеями. Несмотря на то что получается теоретически гомогенный шов, такая сварка держит хуже термической и даже хуже некоторых клеев.

- Склейка. Тут полный разгул в последнее время, производителей клеев развелось неимоверное количество. Тем не менее, некоторые пластики клеятся плохо или вообще не клеятся. В разделе материалов я буду отмечать соответствующий аспект.

Конструкции корпусов

Поскольку мы рассматриваем объемные корпуса из листовых материалов, выбор не так уж и богат: мы можем либо набрать корпус по слоям, либо собрать корпус из отдельных стенок, либо часть стенок совместить путем гиба материала. Несколько особняком стоит вакуум-формовка — способ, требующий специализированного оборудования и оснастки, но взамен позволяющий получить почти промышленного вида корпус.

Послойный набор

Пожалуй, самый простой в проектировании вариант. Достаточно перенести корпусируемое (корпусуемое? корпусимое? окорпусляемое?) устройство в CAD, нарисовать вокруг него корпус и рассечь получившееся параллельными плоскостями с шагом в толщину материала. Получившиеся тела конвертировать в векторный формат и отнести на лазер. Полученные элементы склеить или собрать на штифтах/болтах.

Казалось бы годный, но неказистый результат. Но если приложить немного фантазии, и сделать, скажем, в фанерном корпусе пару чередующихся слоев прозрачного акрила, через который будет просвечивать светодиод, да потом шлифануть в сборе торцы — устройство будет выглядеть вполне достойно, чтоб не сказать продаваемо. Ну или наоборот, в акриловый послойный корпус добавить слой фанеры. Или закрыть акриловый корпус верхним слоем пластика для гравировки. Или сделать бутерброд из толстого пластика в центре и двух тонких железяк по краям. Или еще что-нибудь.

Источник

Стенки-дно-крышка

Когда высота корпуса велика и уже жалко изводить материал на набор размера слоями, или девайс имеет значительные вырезы со всех сторон и оформлять их послойно становится слишком неудобно, на помощь приходит классическая конструкция — каждая стенка изготавливается отдельно, а затем все заготовки соединяются тем или иным способом в коробочку. Проектировать базовые контуры даже проще чем послойный вариант, но после их отрисовки требуется посвятить дополнительное время проектированию узлов сопряжения. И если это не клей, то даже банальное пазогребневое соединение может доставить некоторые затруднения. Впрочем, при некотором навыке больше времени занимает выбор методики сопряжения: простое пазогребневое, натянутое, подпружиненное, усиленное закладными болтами или стяжками, с защелками-стопорами и т.д.

Гнутые элементы

Позволяет сократить количество элементов корпуса, в идеале — до двух или даже одного. Что в свою очередь резко снижает трудозатраты на сборку, риск брака и нестыковок. Если Вы остановились на изготовлении корпуса у металлорезчиков/гибщиков, а тираж превышает одну штуку, то грех не воспользоваться гнутьем.

Гнутые элементы позволяют реализовать на листовых материалах углы, отличающиеся от 90 градусов и радиусные гибы, что недоступно с сохранением эстетичности при стыковке стенок на более-менее толстых материалах. Но надо учитывать, что при домашней термогибке пластиков радиус гиба и его угол зависят от большого количества факторов (температура, время выдержки, расстояние от струны) и в сложном корпусе с окнами под кнопки/дисплеи/разъемы отверстия могут «уползти» от расчетных мест.

Материалы

Фанера

Где брать. Пожалуй, наиболее простой для добывания листовой материал — продается в любом строительном магазине. Но следует учитывать, что не любая фанера подходит любым методам резки, например лазер крайне плохо режет хвойные сорта, да и вообще привередлив к качеству: если материал содержит сучки, чаще всего в этих местах потребуется доработка лобзиком или напильником.

Свойства и особенности. Фанера — слоеный материал на базе дерева со всеми вытекающими. Неоднородность, нестабильность размеров (особенно толщины), неравномерное поведение при сгибании и резке, относительно невлагостойка, не держит температуру. Зато фанера относительно прочна, упруга, устойчива к раскалыванию, ну и эстетична.

Конструкции. Подходит для послойных корпусов, склейки/скрутки торец-пласть, пазогребневого соединения. Специальные сорта могут гнуться в одном направлении с радиусом в 20 толщин, лазерное прорезание с шагом в 1-2 мм либо фрезерование пазов на стороне, противоположной сгибанию, позволяет согнуть и обычную фанеру с радиусом в 10-12 мм.

При проектировании пазогребневого соединения надо учитывать, что материал имеет нестабильную толщину, и лучше заложить пазы с припуском на посадку по ширине процентов 10 от номинальной толщины материала, и дать натяг по длине паза 0,2-0,3 мм. Поскольку фанера имеет мерзкое свойство щепиться на углах, лучше и в пазогребнях и на краях закладывать 45 градусные фаски 0,5-1 мм, визуально они незаметны.

Фанера отличный материал для больших и массивных штук типа акустических систем, усилителей и прочего условно-стационарного стаффа. На толщинах больше 10 мм можно собрать весь корпус на саморезах, шпунтах с клеем или даже мебельных уголках, а после сборки — обработать стандартными столярными отделками типа масла, воска или лака, и получить практически заводской вид.

Итого. Несмотря на кажущуюся неказистость, вполне себе вариант для сотворения кастомного корпуса. Даже ручным инструментом обрабатывается с высокой точностью и достаточным качеством, режется и лазером и ЧПУ-фрезером, отделывается доступными методами, в общем — достойный материал, особенно для крупных корпусов.

Акрил, ПММА, плексиглас, оргстекло

Где брать. Акрил один из наиболее часто используемых в рекламе и сувенирке материалов, поэтому в небольших количествах — в рекламных мастерских. Чаще всего там же можно и нарезать лазером и согнуть на термоформовщике. В количествах от листа (2050*1250 или 2000*3000 мм) — в фирмах, торгующих материалами для рекламы, либо в специализированных фирмах по листовым пластикам. Доступные толщины в листах — от 1 до 20 мм, у рекламщиков обычно лежат отходы до 12 мм. Материал продается как прозрачный, так и окрашенный, но опять же у специализирующихся на вывесках мастерских обычно 5-10 цветов и степеней прозрачности на выбор. В компаниях, торгующих конструкционными пластиками, иногда можно купить блочный акрил толщиной до 50 мм, но это уже не лист.

Свойства и особенности. Акрил — лучший светопрозрачный материал для поделок, легко обрабатывается как режущим инструментом, так и лазером, на срезе легко полируется пламенем до полной прозрачности. Главная беда — относительная непрочность и склонность к раскалыванию под напряжением, шуруповерт на 15й метке усилия легко откалывает уголок даже саморезом с пресс-шайбой. Лазер подкаливает кромку и острые углы становятся концентраторами напряжений, поэтому рекомендуется скруглять внутренние углы радиусом минимум 1,5 мм. Акрил спокойно гнется и формуется при температурах около 100 градусов, что делает его идеальным для гибки на струне. Склеивается цианакрилатными клеями, либо специальными проникающими клеями в визуальный монолит, сохраняя прозрачность.

Конструкции. Исходя из свойств — практически любые. Выше приведенные примеры наборного корпуса, гнутого и сборного — именно из акрила. Склеиванием с последующей ошлифовкой снаружи можно добиться визуально монолитного корпуса. В общем, материал без ограничений.

Итого. Акрил — один из лучших листовых материалов для малосерийного корпусостроения. Главный минус — хрупкость на больших плоскостях, я бы не стал делать долгосрочный акриловый корпус с плоскостями более 50 толщин в длину. Но легкость обработки и товарность результата может перебороть этот недостаток в случае прототипа, концепта или выставочного образца.

ПЭТ-Г, он же полиэтилтерефталат-гликоль, лавсан, дакрон

Где брать. См акрил, практически без изменений. Тонкий ПЭТ-Г можно добыть прямо под рукой — это материал бутылок (звучит смешно и нелепо, но закрыть окошечко экрана вполне хватает), кроме того часто из него делают файлы-папки.

Свойства и особенности. Главная особенность ПЭТ-Г — отличная формуемость. Листовой ПЭТ-Г до 4 мм гнется («ломается») по линии просто руками, без нагрева; простой разогрев в бытовой духовке или в кастрюле с водой до 80 градусов позволяет руками выдавить даже трехмерные элементы с отношением высоты к длине секущей до 1:10. При этом материал сохраняет оптическую прозрачность. Режется лазером почти так же хорошо, как акрил, но на срезе дает небольшое подплавление, что снижает эстетичность среза и требует дополнительной обработки при создании послойного корпуса. Прочней чем акрил, редко колется. К сожалению, на рынке присутствует в основном в незащищенном от УФ виде, под прямыми солнечными лучами становится хрупким буквально за пару месяцев. Ну и второй большой минус — при длительной выдержке даже с бытовыми температурами 45-60 градусов — разгибает все углы и деформируется на больших плоскостях.

Конструкции. Наборные бутерброды, окошки дисплеев, гнутье, термоформовка

Итого. Идеален для быстрого прототипирования гнутых корпусов, лучший пластик для домашней вакуум-термоформовки или прессовой термоформовки. Противопоказан для автомобильной и уличной электроники.

ПС, полистирол

Где брать. Опять у рекламщиков, плюс неплохой выбор можно встретить у мебельщиков — ПС, особенно фактурованный, используется для отделки мебельных фасадов и в качестве пластиковых стекол в мебели.

Свойства и особенности. Полистирол режется хуже акрила, менее прочен чем ПЭТ, колется, царапается. Собственно, плюсов три: низкая цена, доступность фактурованных прозрачных листов и хорошая термоформуемость.

Конструкции. Теоретически все варианты, практически — только от безысходности или при необходимости минимизации расходов. Ну и термоформовка.

Итого. Честно говоря, лично применял ПС в корпусах трижды, один раз вакуум-формовал, второй — делал сувенирное поделие, где заказчик позарез хотел эффект морозного стекла, третий — обтягивал послойно склееный МДФ. Использовать как самостоятельный материал не вижу смысла.

АБС, АкрилонитрилБутадиенСтирол

Где брать. Первый раз в жизни я использовал АБС еще в полубессознательном детстве: запилил допотопный чемодан. Но это варварство, проще купить в листах в компаниях, торгующих листовыми пластиками. На худой конец — отрезать кусок бампера ГАЗели.

Свойства и особенности. АБС на рынке представлен в виде непрозрачных листов черного либо серого цвета с фактурой «песок» или «манка», знакомые всем нам по чемоданам, кейсам, автобамперам, различным панелям и т.д. Обрабатывается фрезой, лазером, ножовкой, гнется на струне, тянется почти вдвое, благодаря фактуре корпус выглядит как взрослый, промышленный. Одна беда — срез обработать под ту же фактуру почти нереально, поэтому имеет смысл его либо прятать, либо концептуально выпячивать. АБС сваривается термически с прутком от 3д принтера, хорошо сваривается химически, если растворить стружку в ацетоне или ДМХ.

Конструкции. Да все что угодно, если спрятать срез. Моя любимая конструкция для корпусов на скорую руку с претензией на цивильный вид — две п-образных детали из АБС.

Итого. Прекрасный материал, позволяющий сделать промышленного вида корпус, если спрятать края. Вакуум-формовкой делаются серьезные мало/среднесерийные корпуса, я тянул одним товарищам корпуса под воензаказ, получалось вообще не DIY-но.

ПК, монолитный поликарбонат, лексан, карбогласс

Где брать. Рекламщики + тепличники + оконщики + спецфирмы.

Свойства и особенности. Самый прочный листовой пластик, у рекламщиков и строителей идет как вандалоустойчивый прозрачный материал. Как-то баловались на предмет прочности, обнаружили что 5 мм МПК держит выстрел из ПМ с 6 метров. Не колется, пластина 2 мм сгибается вдвое с радиусом 20 мм и потом восстанавливается. Относительно плохо формуется, держит температуры до 80 градусов без деформации. На рынке бОльшая часть заточена под наружное использование, соответственно, имеет двустороннее УФ-защитное покрытие. А теперь минусы: царапается. Нет, пожалуй, правильней будет ЦАРАПАЕТСЯ, т.е. протирка стекла фланелью оставляет заметные царапки. Благо, неглубокие, но товарный вид не держится. На лазере прожигается с образованием желтоватого края, тоже не очень товарно.

Хорошо красится акриловыми красками, если покрасить изнутри, получается вполне симпатично. Теоретически, можно лакировать или затянуть автомобильной тонировочной пленкой, тогда проблемы царапин не будет, но это уже тяжело и небюджетно.

Конструкции. Что угодно, но будьте готовы к нетоварному виду в скором времени.

Итого. Хороший материал, если нужна высокая прочность, особенно на больших поверхностях, при этом царапины некритичны. лайтбоксы в вандалоопасных местах, закрывашка экранов, крышки часов/табло и т.д.

Пожалуй, статья уже слишком разрослась, зато и наиболее распространенные материалы закончились. Несмотря на то, что в планах еще было, разрешите на этом откланяться. Если есть желания узнать о других материалах — пишите в ЛС или в комментарии, сделаю вторую часть. Если есть опыт использования других материалов (или этих же) — делитесь, несите добро и опыт в люди, оно полезно для кармы.

10 Лучших корпусов для ПК с хорошим охлаждением

При выборе новых комплектующих для компьютера на корпус обращают внимание в последнюю очередь и часто рассматривают их лишь с позиции дизайна. Корпуса для ПК непосредственно участвуют в охлаждении всей системы. Функциональный корпус с большим числом встроенных разъемов позволит удобнее пользоваться компьютером, а наличие должного числа отсеков для жестких дисков и SSD установить необходимые накопители информации. Следует внимательно рассмотреть корпуса для персональных компьютеров и выбрать лучшие, которые можно с уверенностью покупать.

Мы подробно рассмотрели корпуса для ПК, которые стоит покупать. В первой части рейтинга представлены корпуса с лучшим штатным охлаждением для сборки мощного игрового ПК. В дополнении корпуса имеют потрясающий дизайн и RGB подсветку. Во второй части ТОПа представлены достойнейшие бюджетные корпуса, которые в полной мере выполняют поставленные задачи с хорошими сборками.

Как выбрать хороши корпус для ПК?

При выборе корпуса следует рассмотреть определенные критерии:

- размер;

- высота вентилятора процессора;

- максимальная длина видеокарты;

- места для установки вентиляторов.

Размер корпуса

У компьютерных корпусов существует собственная шкала для определения размеров. Выделяют 4 основные категории: Full-Tower, Mid-Tower, Mini-Tower, Mini-ITX . Они различаются по размерам возможной для установки материнской платы. К примеру, самые большие МП имеют форм-фактор EATX и длину в 13 дюймов. Full-Tower корпус может уместить ее внутри себя, точно также как и материнские платы меньшего размера.

Одними из самых популярных и оптимальных являются корпуса Mid-Tower. Они вмещают в себя с запасом по размеру ATX и M-ATX платы. Некоторые конкретные модели позволяют установить EATX платы. Mini-Tower и Mini-ITX корпуса подходят для компактных материнских плат формата Mini-ATX. В тоже время появляются существенные ограничения на возможных размер видеокарты и системы охлаждения процессора. Гигантскую «башню» установить уже не выйдет.

Пространство для кулера

Процессоры с большим тепловыделением требуют для себя достойной системы охлаждения. Воздушные кулеры могут существенно выпирать над плоскостью материнской платы, создавая проблемы при сборке в небольших корпусах. При выборе комплектующих следует внимательно сравнить ширину корпуса и пространство необходимое для установки кулера . Установить производительную систему в небольшое пространство может помочь жидкостная система охлаждения, но ее эксплуатация и установка имеет определенные нюансы.

Максимальная длина видеокарты

Массовые современные видеокарты достаточно компакты и помещаются в практически любой корпус. Но топовые на данный момент решения остаются горячими, для чего производители устанавливают на них большую, эффективную систему охлаждения с длинными цепями питания. При выборе следует заглянуть в характеристики корпуса и сравнить максимальную длину возможной видеокарты с нужной.

Ранее мы уже обозревали:

Места для установки вентиляторов

В компьютерных корпусах заранее предопределенно максимальное количество вентиляторов. Это важно для систем с большим тепловыделением для правильного распределения потока воздуха. Не стоит пренебрегать этим критерием, поскольку установка дополнительных недорогих корпусных вентиляторов может выиграть несколько градусов у видеокарты и процессора.

ПК корпуса с отличным охлаждением и RGB подсветкой

Thermaltake View 71 TG RGB — Для мощных игровых ПК

- Full-Tower, без блока питания

- форм-фактор: ATX, mATX, EATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 4

- число внутренних отсеков 2,5: 6

Средняя цена: 14 443 руб.

Одним из лучших корпусов в рейтинге можно считать Thermaltake View 71 TG RGB CA-1I7-00F1WN-01. Он предназначен для сборки производительных, мощных игровые компьютеров, которые требуют для себя эффективной системы охлаждения. Три встроенных вентилятора позволяют полностью продувать все свободное пространство, прогоняя поток воздуха через кулер процессора, сбивая драгоценную температуру.

- встроенные корпусные вентиляторы с RGB-подсветкой;

- окно из ударопрочного закаленного стекла;

- поддержка материнских плат вплоть до EATX;

- наличие сертификата Tt LCS, подтверждающего безопасность установки жидкостной системы охлаждения;

- модульная сборка: лишние компоненты могут быть сняты парой движений.

- возможность установки кулера вплоть до 20 см и видеокарты длиной 40 см;

- наличие 10 отсеков для установки накопителей;

- толщина стекла 5 мм;

- возможность вертикальной установки видеокарты через фирменный райзер Thermaltake;

- продуманность установки системы жидкостного охлаждения;

- вес корпуса 22 килограмма;

NZXT H710 Black/red — Невероятно стильный

- Midi-Tower, без блока питания

- форм-фактор: ATX, mATX, EATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 3

- число внутренних отсеков 2,5: 3

Средняя цена: 12 246 руб.

Корпус NZXT H710 Black/red представляет собой один из самых ярких вариантов, который можно найти в массовом сегменте. Удивить покупателя он может не только своим дизайном, но и возможностями, которые дарит сборка внутри данного корпуса. NZXT установила 4 вентилятора для лучшей продувки системы. Большая часть деталей корпуса может быть снята при сборке компьютера или его обслуживании.

- запатентованная система укладки кабелей;

- наличие USB Type-C на передней панели;

- окно из закаленного стекла;

- яркий впечатляющий дизайн.

- качество сборки;

- прочный металл;

- хорошие встроенные вентиляторы;

- возможность установки вплоть до 5 дополнительных вентиляторов;

- 11 отсеков для накопителей;

- поддержка вплоть до E-ATX материнских плат;

- 4 USB 2.0 на передней панели.

Thermaltake Core V51 TG — Корпус с тремя встроенными вентиляторами

- Midi-Tower, без блока питания

- форм-фактор: ATX, mATX, EATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 5

- число внутренних отсеков 2,5: комбинированные

Средняя цена: 9 420 руб.

Корпус Thermaltake Core V51 TG CA-1C6-00M1WN-03 предназначен для сборок компьютеров с любой производительностью. Три встроенных вентилятора позволяют обеспечить максимальный обдув комплектующих для достижения лучших результатов при разгоне. Системы жидкостного охлаждения от Thermaltake устанавливаются в корпус в несколько движений.

- очень толстый металл;

- огромное количества места внутри;

- комбинированные места для накопителей;

- возможность установки 200-мм вентиляторов.

- наличие закаленного стекла;

- приятный строгий дизайн;

- вместительный;

- возможность установки большого числа накопителей;

- отсутствие реобаса.

Deepcool Matrexx 70 ADD-RGB 3F

- Midi-Tower, без блока питания

- форм-фактор: ATX, mATX, EATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 2

- число внутренних отсеков 2,5: 2

Средняя цена: 7 276 руб.

Следующим представителем рейтинга является Deepcool Matrexx 70 ADD-RGB 3F. Он сразу же выделяется среди конкурентов своим ярким внешним видом. У него сразу две грани покрыты толстым закаленным стеклом. Под окном передней стенки находятся встроенные вентиляторы с RGB-подсветкой, которые создают манящий и яркий дизайн.

- две грани с закаленным стеклом;

- Midi-Tower с поддержкой E-ATX плат;

- 4 встроенных вентилятора;

- три USB порта на передней панели.

- нижняя установка блока питания;

- возможность размещения любой материнской платы;

- огромное количество места внутри;

- USB 3.0 на передней панели;

- отсутствие реобаса;

- поддерживает синхронизацию подсветки не со всеми материнскими платами.

Fractal Design Define Mini C TG

- Mini-Tower, без блока питания

- форм-фактор: mATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 2

- число внутренних отсеков 2,5: 3

Средняя цена: 8 201 руб.

Строгий и стильный Fractal Design Define Mini C TG позволяет владельцу самостоятельно выбирать нужные модули и добавлять/убавлять их по своей необходимости. За счет этого образуется лишнее свободное место для лучшей вентиляции корпуса. Металлические стенки покрыты дополнительным звукоизолирующим слоем, позволяющим сохранить максимальную тишину в комнате.

- встроенная звукоизоляция;

- запатентованная система ModuVent для абсолютно бесшумной работы;

- интенсивный воздушный поток в корпусе;

- модульная установка слотов для накопителей;

- магнитные пылевые фильтры.

- тишина при эксплуатации компьютера;

- стильный строгий дизайн;

- возможность установки любых материнских плат;

- окно из закаленного стекла;

- наличие лишь двух USB портов спереди;

- люфт кнопки включения.

ТОП бюджетных моделей

Thermaltake Versa H18 — Лучший корпус цена/качество

- Mini-Tower, без блока питания

- форм-фактор: mATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 2

- число внутренних отсеков 2,5: 2

Средняя цена: 2 920 руб.

Одним из лучших бюджетных корпусов можно назвать Thermaltake Versa H18 CA-1J4-00S1WN-00. Он имеет форм-фактор Micro-Tower и предназначен для высокопроизводительных игровых сборок в компактном корпусе. Установлено боковое акриловое стекло для создания стильной сборки. Нижнее расположение блока питания позволяет улучшить циркуляцию воздуха внутри, а наличие пространства с удобными выходами позади материнской платы обеспечивает простой и удобный Cable Management. В комплекте с корпусом уже установлен один фирменный 120-мм вентилятор Thermaltake. На переднюю панель выведены два USB 2.0 порта и один USB 3.0, а также два 3,5-мм порта Mini-Jack для подключения аудиоустройств.

- боковая крышка из оргстекла;

- встроенный 120-мм вентилятор;

- компактный размер;

- легкий Cable Management.

- яркий и стильный внешний вид;

- простота сборки;

- наличие пылевых фильтров;

- простой Cable Management;

- маркая стеклянная крышка;

- мало портов на передней панели.

AeroCool Aero-500 Black Edition

- Midi-Tower, без блока питания

- форм-фактор: ATX, mATX, Mini-ITX

- число внутренних отсеков 3,5: 4

- число внутренних отсеков 2,5: 2

- макс. высота процессорного кулера 155 мм

Средняя цена: 3 100 руб.

Следующий достойный представитель бюджетного сегмента AeroCool Aero-500 Black Edition. Несмотря на свой достаточно консервативный внешний вид представляет собой современный корпус для бюджетных игровых сборок. Форм-фактор Midi-Tower, что позволяет установить большую часть современных материнских плат. Присутствует реобас для регулировки скорости вращения корпусных вентиляторов. Установлено боковое окно, выполненное из акрила. Блок питания устанавливается снизу.

- встроенный реобас для регулирования скорость корпусных вентиляторов;

- наличие магнитных пылевых фильтров;

- 5 слотов для установки корпусных вентиляторов;

- салазки для установки накопителей с предусмотренными вибропрокладками.

- строгий внешний вид;

- наличие бокового окна;

- возможность изменения скорости вентиляторов;

- много места для комплектующих;

- салазки для накопителей;

- качество глянцевого покрытия;

- акриловое окно, а не оргстекло;

- мало портов на передней панели.

Zalman ZM-T4

- Mini-Tower, без блока питания

- форм-фактор: mATX, Mini-ITX

- число внутренних отсеков 3,5: 2

- число внутренних отсеков 2,5: 3

- макс. длина видеокарты 300 мм

Средняя цена: 2 350 руб.

Zalman ZM-T4 один из самых популярных бюджетных игровых корпусов. Вмещает в себя небольшие mATX системы. Присутствует возможность установки достаточно объемных систем воздушного охлаждения. За счет легкого открывания боковых стенок легко можно произвести апгрейд или обслуживание комплектующих. Присутствует достаточно количества места для Cable Management. Изначально установлен один 120-мм корпусный вентилятор с возможностью расширения до 3.

- компактный форм-фактор;

- прочный металл;

- наличие пылевых фильтров.

- нижнее расположение блока питания;

- возможность установки вплоть до 5 накопителей;

- ограниченное пространство при сборке;

- невозможность установки HDD без снятия передней панели;

- низкие ножки.

AeroCool Rift Black

- Midi-Tower, без блока питания

- форм-фактор: ATX, mATX, Mini-ITX

- окно на боковой стенке

- число внутренних отсеков 3,5: 2

- число внутренних отсеков 2,5: 3

Средняя цена: 2 860 руб.

Один из самых стильных среди бюджетных корпусов AeroCool Rift Black может похвастаться не только необычным дизайном. Имея форм-фактор Midi-Tower, позволяет легко собрать систему практически любого размера. Присутствует возможность установки вплоть до 6 корпусных вентиляторов для хорошего обдува. Корпус выполнен из качественного прочного металла. Боковое окно из акрила.

- яркий дизайн;

- наличие LED-подсветки;

- Картридер на передней панели.

- простота сборки системы;

- легкое скрытие проводов;

- USB 3.0 на передней панели;

- наличие RGB-подсветки с возможностью отключения;

- циркуляция воздуха внутри;

- небольшое пространство для блока питания;

- пачкается и царапается акриловое окно.

Видео: Как правильно выбрать хороший корпус для ПК

Читайте также: