Конспект лекций по металлическим конструкциям

Обновлено: 16.05.2024

Конспект лекций по дисциплине «Металлические конструкции: спецкурс» (для студентов специальности 7.010104 “Профессиональное обучение. Промышленное, гражданское и сельскохозяйственное строительство”) / Сост. Е.Н.Киреева. – Мариуполь: Изд-во ПГТУ, 2007.–141 с.

Содержит краткий теоретический курс по дисциплине «Металлические конструкции:спецкурс».

Составитель: Е.Н.Киреева, ст. преп.

Ответ. за выпуск: В.Г.Артюх, к.т.н., доц., зав. каф. сопротивления материалов

Затверджено на засіданні кафедри

Протокол № від р.

Рекомендовано Методичною радою

Содержание

Тема 1. Цели и основные идеи предварительного напряжения металлических конструкций……………………………………………………………4

Тема 2. Стержни, предварительно напряженные затяжками, работающие на растяжение, центральное и внецентренное сжатие………………….11

Тема 3. Балки и балочные системы…………………………………………….26

Тема 4. Фермы, предварительно напряженные затяжками…………………..47

Тема 5. Строительные конструкции из алюминиевых сплавов……………. 61

Тема 6. Основные положения проектирования висячих покрытий………….75

Тема 7. Однопоясные покрытия и мембраны………………………………. 80

Тема 8. Покрытия с растянутыми изгибно-жесткими элементами…………..85

Тема 9. Металлические конструкции многоэтажных зданий. Общие вопросы проектирования многоэтажных зданий………………………………91

Тема 10. Основные положения проектирования стальных конструкций многоэтажных зданий………………………………………………. 102

Тема 11. Особенности металлических мостов и их место в мостостроении116

Тема 12. Особенности норм проектирования и общих методов расчета металлических пролетных строений………………………………. 119

Тема 13. Сплошностенчатые сталежелезобетонные проллетные строения..126

Тема 14. Сплошностенчатые цельностальные пролетные строения……….133

Список использованной литературы. 141

ТЕМА 1. ЦЕЛИ И ОСНОВНЫЕ ИДЕИ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ

Металлических конструкций

Предварительное напряжение металлических конструкций используется как метод регулирования напряженного состояния конструкций для повышения их эффективности, т. е. снижения расхода материала в проектируемой конструкции при заданной несущей способности или жесткости. Существуют разнообразные способы создания предварительного напряжения, и все они связаны с дополнительными затратами труда, а иногда и материала на дополнительные элементы. Предварительное напряжение целесообразно, если эффект, получаемый от него, полностью окупает дополнительные затраты.

Основной идеей предварительного напряжения является создание искусственным путем в конструкции, стержне или наиболее напряженном сечении стержня напряжений обратного знака тем напряжениям, которые возникают при действии эксплуатационной нагрузки.

И з рис. 1.1 видно, что при растяжении ненапряженного стержня напряжения в нем достигают расчетного сопротивления при нагрузке . При создании в стержне предварительного напряжения сжатия расчетное сопротивление достигается при нагрузке . В последнем случае вначале под действием нагрузки погашается предварительное сжимающее напряжение, а затем возникает растягивающее. Расчетное усилие стержня с площадью сечения без предварительного напряжения ; с предварительным напряжением .

Рис. 1.1. Повышение несущей способности стержня, работающего на растяжение

1 – без предварительного напряжения; 2 – с предварительным напряжением

При заданном усилии требуемые площади сечения стержня будут соответственно равны: без предварительного напряжения с предварительным напряжением .

Аналогично повышается несущая способность изгибаемого элемента, если в сечении с наибольшим изгибающим моментом создать эпюру предварительных напряжений обратного знака тем напряжениям, которые возникают от нагрузки (рис. 1.2). Тогда максимально допустимый изгибающий момент в сечении , в то время как максимальный момент того же сечения без предварительного напряжения . Соответственно при заданном максимальном изгибающем моменте требуемый момент сопротивления сечения при предварительном напряжении будет меньше, чем без предварительного напряжения.

Рис. 1.2. Напряжения в предварительно напряженной балке

а – сечение балки; б – эпюра предварительного напряжения; в – эпюра напряжений от нагрузки

Снижение перемещений конструкций от заданных нагрузок. Во многих случаях предельное состояние конструкции определяется не предельными напряжениями, а заданными предельными перемещениями , устанавливаемыми требованиями эксплуатации. В этих случаях предварительное напряжение может уменьшить перемещение от заданной нагрузки и соответственно позволит спроектировать конструкцию более экономичной.

Предварительным напряжением можно вызвать в конструкции начальные перемещения , обратные по знаку перемещениям от нагрузки (рис. 1.3,а). Тогда при действии эксплуатационной нагрузки сначала погашаются начальные перемещения , и лишь затем конструкция начинает перемещаться в направлении, вызываемом нагрузкой. Получаемый при этом эффект аналогичен строительному подъему в балочных системах. Он позволяет снизить расход металла при заданных значениях нагрузки и перемещения . В рассматриваемом случае жесткость конструкции не увеличивается, а лишь уменьшаются конечные перемещения под нагрузкой. Однако предварительным напряжением можно увеличить и жесткость конструкции, т. е. уменьшить перемещения от единичной нагрузки (рис. 1.3,б). Этот прием, используемый весьма часто в строительной практике, будет рассмотрен далее.

Рис. 1.3. Уменьшение конечных перемещений (а) и повышение жёсткости (б) конструкций методом предварительного напряжения

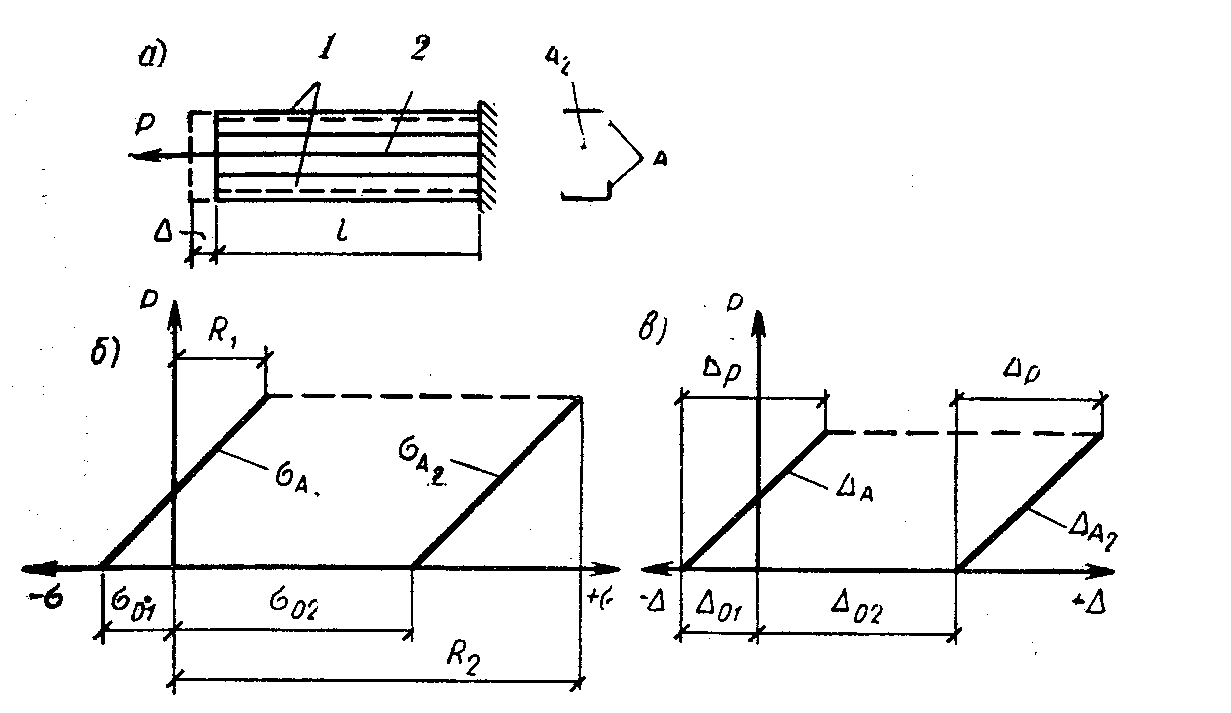

С оздание предварительного напряжения затяжками из высокопрочных материалов. Этот способ предварительного напряжения может быть использован практически во всех конструкциях. Рассмотрим его принципиальные положения на стержне, работающем на осевое растяжение (рис. 1.4). Конструкция состоит из жесткого стержня (двух швеллеров, трубы и т. п.) и затяжки, расположенной по центру тяжести сечения стержня (рис. 1.4,а). Получается комбинированная конструкция. Жесткий стержень выполнен из обычной малоуглеродистой стали, затяжка – из высокопрочного материала (стальной канат, пучок из высокопрочной проволоки, высокопрочный арматурный стержень и т. п.). При введении затяжки конструкция становится один раз статически неопределимой. Натяжением затяжки до приложения нагрузки создается сжимающее напряжение в жестком стержне, которое уравновешивается растягивающими напряжениями в затяжке. Стержень становится предварительно напряженным.

Рис. 1.4. Работа на растяжение стержня, предварительно напряженного затяжкой

а – стержень; б – диаграмма напряжений; в – диаграмма деформаций; 1 – жесткий стержень; 2 - затяжка

При приложении нагрузки жесткий стержень и затяжка работают совместно на растяжение, при этом в жестком стержне сначала погашаются предварительные сжимающие напряжения, а затем появляются растягивающие, а в затяжке к предварительным растягивающим напряжениям добавляются растягивающие напряжения от нагрузки (рис. 1.4,б). Если правильно подобрать расчетные значения предварительного напряжения жесткого стержня , затяжки и их площади и , то при расчетном усилии одновременно в жестком стержне напряжения достигнут расчетного сопротивления , а в затяжке её расчетного сопротивления . Несущая способность комбинированного стержня, равная , будет такой же, как и несущая способность комбинированного стержня с теми же параметрами без предварительного напряжения, однако удлинение стержня от нагрузки окажется при предварительном напряжении значительно меньшим.

При предварительном напряжении удлинение комбинированного стержня от нагрузки

без предварительного напряжения , что значительно больше (рис. 1.4, в). Меньшее удлинение комбинированного стержня объясняется тем, что в процессе предварительного напряжения затяжка уже вырабатывает значительную часть деформаций, определяемых ее расчетным сопротивлением. В комбинированном стержне без предварительного напряжения жесткий стержень и затяжка работают под нагрузкой совместно, начиная с нулевых напряжений. При напряжениях, равных пределу текучести материала жесткого стержня, он выключается из работы, и нагрузку продолжает воспринимать одна затяжка до исчерпания ее несущей способности. Удлинение стержня под нагрузкой определяется расчетным сопротивлением затяжки: .

Большие деформации зачастую препятствуют применению высокопрочных сталей в конструкциях. В комбинированном стержне с предварительным напряжением удлинение от нагрузки не зависит от расчетного сопротивления затяжки и не может быть больше, чем удвоенное удлинение стержня из обычной малоуглеродистой стали, так как не может быть больше . Следовательно, в предварительно напряженном комбинированном стержне эффективно используется материал затяжки, что дает экономию материала. Это относится ко всем конструкциям (балкам, фермам, рамам и др.), предварительно напрягаемым затяжками. Кроме того, введение в работу затяжек изменяет расчетную схему конструкции, повышает ее статическую неопределимость, что в свою очередь повышает эффективность использования материала в конструкции.

Создание предварительного напряжения (растяжения) в гибких элементах для придания им жесткости. Гибкие металлические элементы – канаты, тонкие листы, проволока, арматурные стержни – обычно могут воспринимать только растягивающие усилия, несущая способность их на сжатие равна нулю.

О днако если гибкие элементы предварительно натянуть, то они могут работать на сжатие в пределах погашения созданных в них растягивающих напряжений (рис. 1.5). На рис. 1.5,б показана балка с гибкой средней опорой, в которой предварительным напряжением создано растягивающее усилие и опора работает как жесткая стойка. Это широко используется в различного вида металлических конструкциях для повышения жесткости конструкции и эффективного использования гибких высокопрочных элементов, особенно в висячих системах, где предварительное напряжение гибких нитей обеспечивает жесткость системы (см. разд. III [1]).

Рис. 1.5. Работа на сжатие гибких стержней при предварительном растягивающем напряжении

а – схема работы; б – балка с опорой из гибкого сечения

Регулирование усилий в конструкции смещением опор. В статически неопределимых системах можно искусственным смещением опор создать предварительное напряжение в конструкции и, значит, изменить начальную эпюру усилий (моментов, осевых сил и т. п.), которая складывается с эпюрой усилий от нагрузки, выравнивает расчетные усилия, уменьшая их в наиболее напряженных сечениях и увеличивая в менее напряженных (рис. 1.6). Примером может служить понижение средней опоры у двухпролетной балки (рис. 1.6, в), чем достигается выравнивание моментов в пролетах и на опоре (рис. 1.6,а). На опоре момент от нагрузки уменьшается, а в пролетах – увеличивается. Результирующий расчетный момент меньше расчетного момента на опоре в балке без предварительного напряжения смещением опоры. Иногда (например, в пролетных строениях неразрезных мостов) целесообразно поднятием средней опоры

увеличить опорный момент и уменьшить пролетный (рис. 1.6,б). Этот способ предварительного напряжения требует минимальных затрат.

Проектирование металлических конструкций: Спец. курс

Содержатся материалы по проектированию легких металлических конструкций, облегченных балок и ферм, рам и пространственных конструкций. Уделено внимание проектированию конструкций, эксплуатируемых при низких температурах. Изложены способы защиты металлических конструкций от коррозии, усиления конструкций, в том числе предварительным напряжением.

Для студентов строительных вузов.

Отличие данной версии - качество обработки.

Оглавление

Предисловие 3

Раздел I. Проектирование легких металлических конструкций 6

Глава 1. Характеристика и экономическая эффективность легких металлических конструкций 6

1. Характеристика легких металлических конструкций 6

2. Номенклатура и экономическая эффективность легких металлических конструкций 11

Глава 2. Проектирование облегченных балок 20

1. Балки с гибкой стенкой 20

Общие положения 20

Особенности работы 20

Конструкция балок с гибкой стенкой 23

Расчет балок с гибкой стенкой 25

Порядок проектирования балок с гибкой стенкой 35

Примера расчетов 39

2. Балки с гофрированной стенкой 46

Общие положения 46

Особенности работы 47

Конструкция балок с гофрированной стенкой 48

Расчет балок с гофрированной стенкой 51

Порядок проектирования балок с гофрированной стенкой 54

Пример расчета 57

3. Балки с перфорированной стенкой 59

Общие положения 59

Особенности работы 60

Конструкция балок с перфорированной стенкой 61

Расчет балок с перфорированной стенкой 65

Порядок проектирования балок с перфорированной стенкой 69

Конструкция и расчет фланцевых стыков 72

Примеры расчета 79

Глава 3. Проектирование облегченных ферм 84

1. Фермы с поясами из уголков, тавров и двутавров 84

Общие положения 84

Конструкция ферм 84

Расчет ферм 91

Конструкция и расчет фланцевых соединений 94

Пример расчета 99

2. Фермы из круглых и прямоугольных труб 100

Общие положения 100

Конструкция ферм 101

Расчет ферм 106

Порядок проектирования ферм с замкнутыми сечениями стержней 113

Примеры расчета 117

Глава 4. Облегченные рамные и пространственные конструкции 120

1. Облегченные сплошностенчатые рамы 120

Общие положения 120

Конструкции рам 120

2. Структурные конструкции 126

Общие положения 126

Схемы структурных плит и их классификация 127

Конструкции структурных плит 131

Особенности расчета структурных плит 138

Порядок проектирования структурных плит 140

3. Складчатые конструкции 146

Схемы 146

Конструкция складок 148

Глава 5. Легкие ограждающие металлические конструкции 151

1. Конструктивные решения 151

Общие положения 151

Материалы для ограждающих конструкций 151

Конструктивные решения 155

2. Расчет и проектирование ограждающих конструкций 163

Расчет профилированных листов и панелей 163

Правила проектирования 168

Пример расчета 168

Список литературы к разделу I 170

Раздел II. Хладостойкость стальных конструкций 174

Глава 6. Хрупкое разрушение стали и элементов стальных конструкций 174

1. Пластичность стали как основа надежности стальных конструкций 174

Обеспечение надежности конструкций 174

Пластичность стали и методы ее оценки 176

2. Факторы хрупкого разрушения стали 184

Вязкое и хрупкое разрушение стали 184

Основные факторы хрупкого разрушения стали 190

Отказы стальных конструкций с хрупким разрушением их элементов 199

Статистические закономерности отказов стальных сварных конструкций с хрупким разрушением их элементов 200

Влияние конструктивной формы элемента стальной конструкции на его хладостойкость 205

Сравнительная хладостойкость стальных конструкций 208

Глава 7. Количественные методы оценки хладостойкости стальных конструкций. Расчет прочности элементов конструкций с учетом хрупкого разрушения 211

1. Теоретические предпосылки хрупкого и квазихрупкого разрушения стали 212

Теоретическая прочность стали и дислокационная теория разрушения 213

Классическая теория хрупкого разрушения стали. Объединенная теория прочности 216

Энергетическая теория хрупкого разрушения стали. Понятие о линейной механике разрушения стали при наличии трещин 219

Статическая теория хрупкого разрушения стали 224

2. Экспериментальные методы количественной оценки хладостойкости стали и стальных конструкций 225

Классификация экспериментальных методов оценки прочности стали и элементов конструкций с учетом хрупкого разрушения 225

Методы контролируемого охлаждения стальных образцов и узлов конструкций при экспериментальных исследованиях 231

Критерии количественной оценки прочностных и деформационных параметров при хрупком и квазихрупком разрушении стали и стальных конструкций 235

3. Расчет прочности элементов стальных конструкций с учетом хрупкого разрушения 236

Нормативная методика расчета элементов стальных конструкций на прочность с учетом хрупкого разрушения 237

Метод НИСИ по оценке хладостойкости элементов стальных конструкций 240

Метод ЦНИИПСКа по оценке хладостойкости стальных конструкций 245

Сравнительная оценка хладостойкости стальных конструкций как многоэлементных инженерных систем 248

Особенности расчета сварных соединений с угловыми швами для конструкций, эксплуатирующихся при температурах менее минус 40°С 249

4. Примеры расчета прочности элементов стальных конструкций с учетом хрупкого разрушения 250

Метод СНиП II-23-81* 250

Метод НИСИ 251

Метод ЦНИИПСКа 252

Глава 8. Проектирование и изготовление хладостойких стальных конструкций 253

1. Выбор марки стали для конструкций 253

2. Конструктивно-технологические требования по предотвращению хрупкого разрушения стальных конструкций 255

3. Выбор конструктивной формы для хладостойких конструкций. Метод деконцентрации напряжений 259

4. Технологические методы повышения хладостойкости стальных конструкций при их изготовлении, транспортировке и монтаже 261

Список литературы к разделу II 263

Раздел III. Проектирование реконструкции и усиления металлических конструкций 265

Глава 9. Проектирование реконструкции металлических каркасов 265

1. Классификация способов реконструкции 265

2. Влияние различных факторов на состояние конструкций 270

3. Техническое состояние сохраняемых конструкций 276

Обследование конструкций 276

Особенности обследования конструкций, эксплуатирующихся при низких температурах 277

Дефекты и повреждения конструкций 278

4. Определение свойств металла 282

5. Определение фактических нагрузок и воздействий 284

6. Оценка несущей способности сохраняемых конструкций 288

Резерва несущей способности 288

Расчет конструкций с учетом дефектов и повреждений 294

Характеристики технического состояния конструкций 299

Примеры 300

Глава 10. Проектирование усиления металлических конструкций 303

1. Способы усиления 303

Общие положения 303

Классификация способов усиления 305

Изменение условий эксплуатации и косвенное усиление 307

Изменение схемы конструкции 309

Усиление способом изменения сечения 314

Усиление соединений 319

Повышение ресурса по выносливости 321

Особенности проектирования усиления металлических конструкций 321

2. Расчет усиления металлических конструкций 324

Общие положения 324

Расчета при косвенном усилении и изменении схема конструкций 326

Расчет элементов конструкций при их усилении способом увеличения сечения 328

Расчет сварных швов при их усилении 337

3. Усиление конструкций с целью повышения их хладостойкости 338

Примеры расчета усиления 339

Глава 11. Усиление конструкций методами регулирования напряжений 352

1. Методы искусственного регулирования напряжений в эксплуатируемых конструкциях 352

Общие положения и классификация 352

Методы искусственного регулирования напряжений без использования высокопрочных элементов 354

Искусственное регулирование напряжений с использованием предварительно напряженных высокопрочных элементов 360

2. Расчет эксплуатируемых конструкций, усиливаемых регулированием напряжений 364

Общие положения 364

Расчет конструкций, усиливаемых регулированием напряжений без высокопрочных элементов 364

Расчет конструкций, усиливаемых с помощью высокопрочных предварительно напряженных элементов 366

Примеры расчета 367

Список литературы к разделу III 370

Раздел IV. проектирование металлических конструкций с повышенной коррозионной стойкостью 373

Глава 12. Коррозионная стойкость при атмосферной коррозии 373

1. Факторы, определяющие величину коррозионного износа 373

Общие положения 373

Потери от коррозии 376

Механизм коррозионного износа и виды атмосферной коррозии 377

Строительные стали, их краткая характеристика по коррозионному износу 383

2. Влияние конструктивной формы на коррозионный износ 389

Характеристика коррозионного износа 389

Оценка коррозионной стойкости конструктивных форм 393

Рекомендации по проектированию 399

Примеры расчета 402

Глава 13. Защитные покрытия 403

1. Характеристика и выбор защитных покрытий 403

Общие положения 403

Характеристика лакокрасочных покрытий и некоторые рекомендации по их выбору 405

2. Способы подготовки поверхности и нанесения защитных покрытий 410

3. Оценка экономической эффективности противокоррозионной защиты 411

Список литературы к разделу IV 417

Приложения 419

«Металлические конструкции:спецкурс»

Горохов е.В., бакаев с.Н., алёхин а.М.

Утверждено на заседании кафедры ”Металлические конструкции” Протокол № 06/09-10 от 19.02.2010 г.

Макеевка, ДонНАСА, 2010 г.

Конспект лекций по дисциплине «Металлические конструкции», раздел «Материалы для металлических строительных конструкций» (для студентов всех форм обучения по направлению подготовки «Строительство») / Сост.: Горохов Е.В., Бакаев С.Н., Алёхин А.М. – Макеевка: ДонНАСА. – 2010. – 173 с.

Предназначен для самостоятельной работы студентов, изучающих раздел «Материалы для металлических строительных конструкций» дисциплины «Металлические конструкции». Рассмотрены вопросы строения металлов и металлических сплавов, термической и химико-термической обработки стали, свойств и маркировки конструкционных сталей. Приведены общие сведения по технологии производства стали и ее обработки давлением. Рассмотрены вопросы связанные с работой стали и алюминиевых сплавов в строительных конструкциях.

Для студентов по направлению подготовки «Строительство» (ПГС, ТСК, ТГВ, ГСХ) и «Водные ресурсы» (ВВ).

Данное пособие в виде конспекта лекций может быть полезно для специалистов, связанных с применением металлоизделий в строительстве и при реконструкции.

Составители: Горохов Е.В., проф.

Ответственный за выпуск: Бакаев С.Н.

Рецензенты: Роменский И.В., доц.

Живченко В.С., доц.

Предисловие

В условиях быстро развивающегося технического прогресса во всех отраслях строительства и промышленности теоретическая подготовка специалистов строителей формируется при изучении общеинженерных дисциплин, среди которых значительную роль играет курс «Материалы для металлических строительных конструкций».

Предмет курса – изучение строения и свойств металлов и металлических сплавов; производства черных и цветных металлов; способов обработки металла давлением, термической и химико-термической обработки стали; классификации, свойств и областей применения углеродистых и легированных сталей; общих сведений о коррозии металлов; изучение работы стали и алюминиевых сплавов в строительных конструкциях.

Методология изучения данной дисциплины основывается на взаимосвязи свойств металлов с учетом современных научно-технических достижений в металлургической промышленности и строительстве.

Научной основой курса «Материалы для металлических строительных конструкций» являются теоретические и технологические разработки отечественных и зарубежных ученых в области металлургии металлов и их физико-химических свойств, в анализе механических свойств строительных сталей и алюминиевых сплавов при их упругой и упруго-пластической работе в строительных конструкциях на основе физико-механических представлений о структуре сталей и их работе под влиянием силовых воздействий.

Настоящий курс тесно связан с курсами «Металлические конструкции», «Технология железобетонных изделий и конструкций», «Технология изготовления металлических конструкций».

Конспект лекций_Соединения элементов МК

Соединения элементов металлических конструкций. Конспект лекций / Сост.: Алёхин А.М., Роменский И.В. – Макеевка: ДонНАСА. – 2014. – 112 с.

В конспекте лекций содержатся сведения о физической сущности сварки и классификации способов сварки. Приведены теоретические основы сварки. Даны основные сведения о сварочных материалах для электрической и газовой сварок.

Рассмотрены напряжения и деформации, возникающие при сварке строительных конструкций и изделий, а также мероприятия по их снижению. Представлена работа, расчет и конструирование сварных, болтовых и специальных болтовых соединений.

Издание 3-е, переработанное и дополненное.

Для студентов специальностей ПГС, ТСК, ТГВ, ГСХ, ВК.

Роменский И.В., доц.

Ответственный за выпуск:

Васылев В.Н., проф.

В настоящее время для соединений деталей и элементов металлических конструкций широкое применение получили как неразъёмные соединения с помощью сварки, так и разъёмные соединения на болтах, заклепках и новых прогрессивных видах болтовых со-

Сварные соединения обладают высокой прочностью, водо- и газонепроницаемостью,

что позволяет применять их в ответственных листовых конструкциях. Сварку применя-

ют при изготовлении и монтаже металлических и железобетонных конструкций, техно-

логических трубопроводов и оборудования из различных марок сталей, цветных метал-

лов и сплавов, других материалов.

Болтовые соединения на болтах и заклепках делают соединения простыми и надеж-

ными, что способствует их широкому применению при монтаже металлических конст-

К специальным болтовым соединениям относят дюбели, распорные и химические анкера, которые применяются при соединении металлических конструкций к деревян-

ным, сборным железобетонным, монолитным железобетонным, каменным и армокамен-

ным конструкциям, а также оборудования.

Содержание конспекта лекций соответствует учебной программе модуля «Соедине-

ния элементов металлических конструкций» дисциплины «Металлические конструк-

Прилагаемый список литературы позволяет студентам расширить познания по инте-

ресующим их темам и вопросам.

Представленные в конспекте лекции материалы могут быть полезны специалистам,

работающим в области строительства.

1. Общие сведения о сварке

Проблема прочного соединения твердых материалов с давних пор имеет большое значе-

ние. Процессы соединения деталей из металла, дерева, камня, керамики, кирпича, пла-

стмассы и т.п., а также разделения и дробления их дополняют друг друга и составляют основу обработки твердых материалов. Без этих процессов нельзя представить сейчас промышленность и строительство.

Существует две большие группы соединения твердых тел:

1. Механические способы соединения;

2. Способы соединения за счет молекулярных и атомных сил сцепления.

К первой группе относят различные виды болтовых соединений, заклепочные и кли-

новые соединения, плотная посадка и т.п.; ко второй – сварка, пайка, склеивание, соеди-

нение цементами и др.

Перечисленные способы соединения твердых тел различаются своими особенностя-

ми, и имеет свои области применения, дополняя друг друга, и позволяют выполнять са-

мые различные производственные задачи.

Способы первой группы позволяют получать разъемные соединения, т.е. дающие возможность разъединять детали без их разрушения. Соединения второй группы в большинстве своем неразъемные.

Одним из основных способов второй группы является сварка, позволяющая соеди-

нять практически все металлы и их сплавы, стекло, пластмассы, керамику и т.п. Спосо-

бы сварки все время совершенствуются, области применения их расширяются. Этого требует бурное развитие техники, использование новых материалов, создание новых оригинальных конструкций.

1.1. Физическая сущность сварки и ее классификация

Сварка представляет собой процесс образования неразъемного соединения однородных или разнородных тел за счет межмолекулярных или межатомных сил сцепления при на-

гревании и (или) пластическом деформировании.

Всякие твердые и жидкие тела представляют собой систему атомов или молекул,

связанных между собой межатомными или межмолекулярными силами сцепления, ко-

торые являются результатом взаимодействия их электронных оболочек. Внутри объема тела эти силы сцепления взаимно уравновешены. Атомы и молекулы, находящиеся на поверхности тела, имеют свободные связи и могут при определенных условиях присое-

динять к себе другие атомы и молекулы (например, адсорбция газов, связь с поверхно-

стными атомами другого твердого или жидкого тела.) Значит, для получения неразъем-

ного соединения твердых тел необходимо обеспечить взаимодействие между поверхно-

стными атомами тел. Для этого нужно сблизить кромки соединяемых деталей на рас-

стояние, равное или меньшее межатомному расстоянию кристаллической решетки со-

единяемых тел (3-5) 10 -10 м.

Для жидких тел это выполняется легко за счет подвижности, смачивания поверхно-

сти, но для твердых тел возникают трудности, т.к. их поверхность даже после тщатель-

ной обработки имеет микроскопические неровности, впадины, бугорки и при соприкос-

новении они будут иметь контакт только в отдельных физических точках.

Кроме того, атомному сближению и сцеплению препятствуют пленки окислов или других химических соединений, адсорбированных газов и различные загрязнения, в ре-

зультате чего в обычных условиях на поверхностях соединяемых тел не могут проявить-

ся межатомные силы сцепления из-за отсутствия свободных связей.

При сварке перечисленные трудности получения прочного соединения устраняются двумя следующими основными приемами:

1. Нагревом соединяемых деталей;

2. Сдавливанием или осадкой их; нагрев ослабляет межатомные связи, снижает твер-

дость материала и повышает его пластичность.

Сдавливание или осадка соединяемых деталей создает пластические деформации,

течение материала на границе раздела, разрушает окислы и загрязнения, удаляя их из зоны сварки в грат вместе с поверхностным слоем материала и выводя «ювенильные»

слои материала, что создает межатомные силы сцепления.

Нагрев и осадка при сварке дополняют друг друга: чем выше нагрев, тем меньше давление осадки, и наоборот. В предельных случаях осадочное давление или нагрев ста-

При нагреве до расплавления металла осадочное давление не требуется, т.к. жидкий металл самопроизвольно сливается в общую сварочную ванну и после затвердевания ча-

сти детали будут прочно скрепленными.

При холодной сварке к соединяемым деталям прикладывают высокое удельное дав-

ление осадки, создающее большие пластические деформации. Нагрев при этом не ну-

жен. Возможна холодная сварка при температуре кипения жидкого азота (-196°С).

Многие другие способы сварки занимают промежуточное положение. Процессу сварки и повышению прочности соединения способствуют взаимное растворение и диффузия металла соединяемых частей. При сварке деталей из разных металлов могут образовываться непрерывные твердые растворы (Fe-Ni; Fe-Cr; Ni-Mn и др.), металлы могут иметь неполную взаимную растворимость (Fe-Cu; Fe-Zn) или практически не рас-

творяться друг в друге (Fe-Ag; Fe-Mg; Fe-Pb и т.д.) Следует иметь в виду, что и в по-

следнем случае могут успешно свариваться металлы.

Все имеющееся многообразие способов сварки (более 50) по способу устранения фак-

торов, препятствующих межатомному взаимодействию, можно разделить на две группы:

1. Сварка плавлением (в жидкой фазе)

2. Сварка давлением (в твердой фазе).

При сварке плавлением металл соединяемых частей в зоне сварки расплавляется, пе-

реходит в жидкое состояние. При этом расплавляется и присадочный материал; таким образом образуется сварочная ванна из основного и присадочного металла (рис.1.1).

Рис. 1.1. Сварка плавлением:

а – плавление свариваемого металла; б – сварное соединение;

1 – источник тепла; 2 – свариваемый металл; 3 – жидкий металл; 4 – наплавленный металл (сварной шов); 5 – присадочный металл

При этом не требуется предварительной особо тщательной очистки поверхности ме-

талла; нагрев расплавляет металл и загрязнения поверхности, всплывающие в сварочной ванне.

Затвердевающий металл зоны сварки претерпевает значительные изменения в хими-

ческом составе и структуре, приобретая характерную структуру литого. Температура нагрева значительно превышает температуру плавления свариваемого металла, что ис-

ключает значительный нагрев обеих деталей и увеличивает скорость сварки.

В зависимости от источника нагрева сварка плавлением подразделяется на пять основ-

ных видов: дуговую, газовую, термитную, электрошлаковую и электронным лучом.

При дуговой сварке нагрев и плавление осуществляется за счет тепла электрической сварочной дуги; при газовой – используется тепло сгорания газа или паров жидких го-

рючих; при термитной – тепло, выделяемое при сгорании термитной смесью; при элек-

трошлаковом процессе тепло для сварки образуется от прохождения тока через расплав-

ленный слой шлака; при электронно-лучевой – нагрев и плавление металла производит-

ся теплом от бомбардировки электронами луча металла изделия, помещаемого в вакуум.

Сварка давлением может производиться без предварительного или с предваритель-

ным местным нагревом деталей (рис.1.2). При этом состав металла и его структура не изменяются. Этот вид сварки требует тщательней подготовки и зачистки соединяемых поверхностей, требует обязательного приложения осадочного давления. При этом сила осадки обратно пропорциональна температуре нагрева свариваемых элементов. В зави-

симости от рода источника местного нагрева различают сварку: контактную (электросо-

противлением), термитную давлением, газопрессовую, индукционную (электропрессо-

вую), трением и вакуумно-диффузную.

Рис. 1.2. Сварное соединение, выполненное (без расплавления металла):

а – процесс нагрева; б – сварное соединение; 1 – свариваемые детали; 2 – слои металла в пластическом состоянии; 3 – сварной шов; 4 – грат

Каждый вид сварки подразделяется на способы, отличающиеся между собой технологи-

Этот процесс соединения металлов занимает промежуточное положение между сваркой и склеиванием. Соединение производится с помощью сравнительно легкоплавкого ме-

талла, называемого припоем, температура плавления которого ниже, чем соединяемого металла. Расплавленный припой наносится на хорошо зачищенные кромки соединяемых частей, смачивает их и после затвердевания образует соединение. Припой и соединяе-

мые металлы весьма разнообразны, что обуславливает резкие различия в процессе пайки и характере получаемых соединений. Основная составная часть припоев - олово, медь,

В этом способе соединения существенную роль играет способность припоя хорошо смачивать основной металл, т.е. адгезия (прилипание) припоя к металлу должна превы-

шать когезию (сцепление) частиц припоя. Основной металл не расплавляется. Здесь по-

чти всегда применяются флюсы для очистки поверхности металла от окислов и других загрязнений и усиления адгезии жидкого припоя к твердому металлу.

Слой расплавленного припоя практически не оказывает сопротивления сдвигу.

Прочность соединения возникает скачком образно при затвердевании припоя.

Это самый универсальный способ соединения твердых материалов за счет сил молеку-

лярного сцепления. Можно склеивать дерево, металлы, пластмассы, бетон, стекло, рези-

ну и т.д., а также разнородные материалы (металл + дерево; + резина, + пластмассы и т.д.

Между соединяемыми частями клей вводится обычно в жидком виде и, реже, в виде порошка или пластинок, размягчаемых нагреванием. Клей в соединении затвердевает постепенно вследствие испарения растворителей, химических реакций или полимериза-

ции. Склеивание почти полностью основано на адгезии, причем клей почти во всех слу-

чаях не взаимодействует с соединяемым материалом. Прочность склеивания довольно высокая, и при правильном склеивании разрушение под нагрузкой происходит или по соединяемому материалу, или по клеевой прослойке.

Преимущество способа такого соединения материалов - простота, небольшая стои-

мость и высокая универсальность.

Недостатком является снижение прочности при нагреве, старение клеев, в сравни-

тельно короткий срок снижающее их прочность, чувствительность некоторых из них к воздействию сырости.

Читайте также: