Конструкции металлического каркаса здания

Обновлено: 07.07.2024

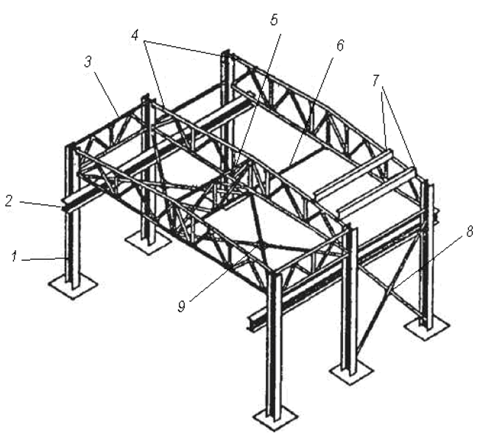

Каркасы промышленных зданий. Металлический (стальной каркас) промышленных зданий в основном состоит из тех же элементов, что И железобетонный. К основным из этих элементов относятся колонны, подкрановые балки, стропильные и подстропильные фермы, связи (рис. 66).

Соединение элементов в каркас осуществляется с помощью болтов, заклепок или путем сварки. Для этой цели при изготовлении элементов в них предусматривают специальные отверстия, косынки, монтажные столики.

Рис. 66. Основные элементы стального каркаса промышленного здания:1 — колонна рамы; 2 — стропильная ферма (ригель); 3 — подкрановая балка; 4 — фонарь; 5 — связи фонаря; 6 — вертикальные связи между колоннами; 7—связи покрытия горизонтальные; 8 —то же, вертикальные; 9— ригель; 10— прогоны

Колонны. Стальные колонны (рис. 67) по конструкции делят на сплошные и сквозные. Сплошная колонна состоит из одного профиля, нескольких вертикальных листов, или профилей и листов, сваренных между собой по всей высоте. Эти колонны имеют сплошное, без разрывов, поперечное сечение.

Сквозные колонны состоят из нескольких отдельных ветвей, соединенных между собой планками или решетками.

В стальных колоннах различают две основные части: стержень (ветвь) и базу (башмак). В зависимости от конструкции стержня колонны могут быть постоянного сечения, ступенчатые и раздельного типа. Колонны раздельного типа состоят из шатровых и подкрановых ветвей, соединенных между собой, но нагрузки от покрытия и кранов воспринимающих самостоятельно.

Рис. 67. Типы стальных колонн: а — постоянного сечения с консолью; б—ступенчатая; в — раздельная; 1 — стержень колонны; 2 — башмак; 3 — отверстие в колонне для прохода; 4 — шатровая ветвь колонны; 5 — подкрановая ветвь колонны; 6 — соединяющая планка

В строительстве наиболее широко применяют колонны ступенчатого типа. Надкрановая часть (над-колонник) такой колонны состоит из одной ветви, подкрановая — из двух вет-В€й, соединенных между собой решеткой.

Основной частью башмака колонны является стальная плита толщиной 40-75 мм, на которую опирается ветвь колонны. Башмаки служат для передачи нагрузки от колонны на фундамент.(К фундаменту башмаки крепят анкерными болтами. Башмаки и нижняя часть колонн, соприкасающиеся с землей, во избежание коррозии обетонируют.

Подкрановые балки. Стальные подкрановые балки изготовляют сплошными или решетчатыми (рис. 68).

Сплошные балки состоят из прокатных двутавров или составного сечения на сварке. Решетчатые балки изготовляют в виде сварных шпренгеля или фермы.

Рис. 68. Сечения и схемы стальных подкрановых балок и крепление к ним рельса: а и б — сплошные балки; в — балки в виде шпренгеля; г — балки в виде ферм

Наиболее распространены сплошные подкрановые балки. Они имеют двутавровое сечение со сплошной стенкой — симметричное или несимметричное (с развитым верхним поясом). Несимметричные сечения применяют для балок пролетом 6 м, симметричное —12 и 24 м. Стальные подкрановые балки имеют длину 6, 12 и Им. Балки длиной 6 и 12 м могут опираться как на стальные, так и на железобетонные колонны, а длиной 24 м — только на стальные колонны. Наряду с разрезными балками в строительстве применяют также и неразрезные подкрановые балки, которые по сравнению с разрезными имеют меньшую высоту, требуют меньшего расхода металла, но более трудоемки в изготовлении и монтаже. Для крепления балок к колоннам и между собой в нижнем поясе балок у опор и в торцовых ребрах предусмотрены отверстия для болтов. Балки могут быть изготовлены из стали марки СтЗ, низколегированной стали или из стали двух марок: пояса — из низколегированйой, стенка — из СтЗ.

Стропильные фермы. Стальные стропильные фермы применяют в покрытиях зданий пролетом 18, 24, 30, 36 м и более при стальных или железобетонных колоннах с шагом 6 и 12 м.

В зависимости от очертания верхнего пояса фермы могут быть с параллельными поясами, треугольные, полигональные (рис. 69).Фермы с параллельными поясами применяют в плоских покрытиях промышленных зданий при пролете 18—36 м и шаге колонн б и 12 м. Конструктивные преимущества ферм с параллельными поясами состоят в том, что длина элементов поясов и решетки одинаковая и, следовательно, имеется возможность применить стандартные элементы и тИповые узлы, что способствует индустриализации изготовления ферм.

Треугольные фермы применяют в зданиях при крутых уклонах кровли, например, при устройстве кровли из асбестоцементных листов.

Полигональные фермы используют в покрытиях зданий с рулонной кровлей, с фонарями и без фонарей, с внутренним и наружным водостоком, с пролетом 18, 24, 30 и 36 м при стальных и железобетонных колоннах, с шагом 6 и 12 м. Эти фермы представляют собой сквозную (решетчатую) несущую конструкцию, состоящую из отдельных стержней, соединенных в узлах сваркой при помощи фасонок.

Стальные фермы обычно изготовляют из прокатных уголков. Стержни этих ферм состоят из парных уголков. Элементы фермы соединяют в узлах также сваркой при помощи фасонок (косынок) из листовой стали, располагаемых между парными уголками. Решетка в стальных фермах принята треугольной.

Опоры для ферм устраивают неподвижными, кроме ферм, устанавливаемых в температурных швах. В этих фермах одна из опор устанавливается на катках или сферических поверхностях и является подвижной.

На стальные колонны фермы опираются непосредственно выступающим краем торцовой фасонки. Опорный узел фермы соединяют с колонной болтами, для чего к верхнему концу колонны приваривают горизонтальную диафрагму.

При жестком соединении фермы с колонной (не шарнирном) колонну делают выше на 2200 мм. В этом случае нижний опорный узел фермы устанавливают на монтажный столик из уголка, приваренного к колонне, и соединяют с ней болтами. При опирании ферм на железобетонные (или кирпичные) опоры их крепят с помощью анкеров. При кирпичных опорах под концы (опорные части) ферм укладывают бетонные подушки.

Фермы могут быть изготовлены полностью из стали марки СтЗ или из стали двух марок: пояса — из низколегированной стали, решетка—из стали марки Ст 3.

Подстропильные фермы. Стальные подстропильные фермы применяют в покрытиях промышленных зданий в тех случаях, когда колонны располагаются с шагом 12 м, а стальные стропильные фермы — с шагом 6 м. Фермы устанавливают на стальные или железобетонные колонны.

Подстропильные стальные фермы (рис. 70) представляют собой сквозную решетчатую конструкцию, состоящую из стальных стержней, соединенных между собой в узлах сваркой при помощи фасонок. Все стержни фермы, кроме средних стоек, состоят из прокатных парных Уголков. Средние стойки — из швеллеров. Номинальный пролет фермы 12 м. Фермы, устанавливаемые у торцовых стен и у температурных швов, имеют пролет 11,5 м.

Стропильные фермы, расположенные в плоскости колонн, опираются на стальные подколенники подстропильных ферм. Для опи-рания стропильной фермы, расположенной между колоннами в подстропильной ферме, устроена специальная горизонтальная площадка из стальнсго листа, приваренного поверх средней фасонки нижнего пояса.

Рис. 71. Связи в покрытии по стальным фермам (схема): а — по верхнему поясу; б —- по нижнему поясу; 1 — торцовая стена; 2 — стропильные фермы; 3,6— распорки; 4 — горизонтальные связи поперечные; 5 — вертикальные связи; 7 — горизонтальные связи продольные; 8 — промежуточный жесткий блок (при длине температурного блока больше 60 м); 9 — плиты покрытий; 10 — ось температурного шва

Подстропильные фермы могут быть изготовлены полностью из стали марки Ст 3 или из стали двух марок: пояса — из низколегированной стали, решетка — из стали марки Ст 3.

Связи. Пространственная жидкость стального каркаса обеспечивается креплением колонн к фундаментам анкерными болтами и установкой связей.

Продольные вертикальные связи между стальными колоннами выполняют так же, как и в железобетонном каркасе. Связи покрытия (совместно с настилом, приваренным к фермам) соединяют все стропильные фермы в пределах температурного блока в единую жесткую пространственную систему (рис. 71). При этом две фермы с каждого конц температурного блока соединяют горизонтальными (поперечными) и вертикальными связями в жесткий блок, а остальные фермы крепят к этим блокам верхними распорками и нижними растяжками.

Вертикальные связи покрытия устанавливают в плоскостях продольных рядов колонн, а также по середине пролета (в фермах пролетом 24 и 30 м) и в третях пролета (в фермах пролетом 36 м). Элементы связей, распорок и растяжек состоят из одиночных или спаренных прокатных профилей (уголков, швеллеров и др.). В покрытиях с фонарями связи устраивают также и в фермах фонаря.

Каркасы специальных сооружений. Каркасы мачт. Мачтой называют вертикально установленный ствол, шар-нирно опирающийся на фундамент и удерживаемый в вертикальном положении одним или несколькими ярусами оттяжек (рис. 72).

Стволы (каркасы) мачт, как правило, бывают решетчатые.

Решетчатые мачты имеют поперечное сечение в виде равностороннего треугольника или квадрата и высоту до 600 м. Типовые мачты изготовляют на заводах отдельными сварными пространственными секциями длиной 6,75 м. По своему устройству и назначению секции делятся на опорные, оттяжечные (предназначенные для крепления канатов оттяжек), промежуточные и специальные (для крепления к ним площадок и установки каких-либо устройств).

Решетчатые мачты треугольного и квадратного сечений имеют пояса и ре-щетку из труб или прокатных профилей. Соединение секций на монтаже производят болтами через фланцы, приваренные к торцам поясов.

Устойчивость радиомачт обеспечивается оттяжками. Оттяжки в большинстве случаев направлены под углом 45° к горизонту и представляют собой стальные канаты, закрепленные к стволу мачты и к анкерным фундаментам, специально сооружаемым для этой цели. В случае если мачта находится под током, в канат оттяжки встраивают изоляторы. Для возможности изменения длины оттяжек, а следоваельно, усилия в них закрепление оттяжек к якорям осуществляют через стяжные устройства.

Каркасы башен. Башня — свободно стоящая простран. ственная конструкция, заделанная в основание путем крепления ее к фундаментам анкерными болтами (рис. 73).

Металлические каркасы типовых башен имеют высоту до 260 и уникальные — до 600 м. Башни проектируют преимущественно четырехгранной, реже трех ,шести и восьмигранной пирамидальной формы. Верхняя часть башни обычно призматическая с размером поперечного сечения 1,75 X 1,75 м и более. Конструкции пирамидальной части отгружают на монтажную площадку в виде отдельных элементов поясов и решетки, а призматической — в виде пространственных секций высотой 5—7,5 м. Элементы поясов и распорки изготовляют из труб длиной 7,5— 9 м, а решетки — из уголков.

Рис. 74. Схема резервуара: а — разрез и план; б — кольцевые соединения; 1 — песчаная подушка; 2 — корпус; 3 — обвязочный уголок; 4 — настил покрытия; 5 — световой люк; 6 — лестница; 7 — днище; 8 — лаз; 9 — люк для замера; 10 — ограждение; 11 — сплошной шов; 12 — прерывистый шов; 13 — тавровый шоз

В телевизионных башнях уголковые раскосы заменены гибкими предварительно напряженными из круглой стали. В башнях, сооружаемых по индивидуальным проектам, в некоторых случаях применяют раскосы из катаных труб.

Каркасы резервуаров. Резервуары служат для хранения жидкостей. По конструкции резервуары могут быть металлическими или железобетонными. Наиболее распространены резервуары вертикальные стальные (рис. 74). Они состоят из трех основных частей: днища, корпуса и покрытия.

Днище выполняют из стальных листов толщиной 4—6 мм, опирающихся непосредственно на песчаное основание, поверх которого устраивают специальный изоляционный слой. Листы соединяют электросваркой. Сварку листов днища выполняют в два слоя обратносту-пенчатым способом. Вертикальные швы первого пояса корпуса на высоту 250—300 мм — в два слоя с подваркой с внутренней стороны корня шва. Для прихватки и сварки швов применяют электроды Э-42А. Толщина листов корпуса составляет обычно от 10 мм в нижнем поясе до 4 мм в верхнем.

В сварных резервуарах, собираемых на месте из отдельных листов, наибольшее распространение имеет телескопическое расположение поясов, при котором каждый вышележащий пояс ставится внутрь нижележащего, с тем чтобы наложение всех наружных кольцевых сплошных швов производилось в нижнем положении. Вертикальные соединения в поясах делают встык. Покрытие резервуара обычно выполняют из ферм с радиальными балками и прогонами, по которым укладывают настил из листов толщиной 2,5 мм, соединяемых между собой внахлестку. Листы настила сваривают тонким ниточным швом, приваривают к радиальным балкам прихватками и проплавочным щвом или соединяют электрозаклепками. К обвязочному уголку настил приваривают сплошным кольцевым швом. В настоящее время при строительстве резервуаров применяют также щитовые покрытия без ферм, что значительно упрощает их монтаж.

Каркасы градирен. Башенные градирни, применяемые для охлаждения промышленной воды, состоят из резервуара, фундамента в виде пространственной железобетонной рамы, на котором располагается оросительное устройство, и вытяжной башни. Градирни обычно проектируют многоугольного, круглого или прямоугольного сечения. Число граней наиболее простой в конструктивном отношении многоугольной градирни колеблется в зависимости от ее размера от 6 до 16. Одним из распространенных типов круглой градирни является башня-оболочка, выполняемая в виде цилиндра, усеченного конуса или гиперболоида вращения (рис. 75).

Вытяжная башня градирни состоит из металлического каркаса и внутренней деревянной или асбестоцементной обшивки.

Характерными особенностями градирни являются ее значительная высота при сравнительно малой площади в плане и небольшая масса элементов каркаса.

В настоящее время в связи с развитием методов крупноблочного монтажа башни градирен, как правило, собирают из укрупненных панелей каркаса, масса которых составляет 3—5, а иногда 8,5 т. Ширина таких блок-панелей обычно равна ширине грани градирни. Высота панелей каркаса может быть принята равной высоте башни (при сравнительно небольшой высоте градирни) или составлять часть высоты башни, т. е. равняться одному ярусу башни по высоте.

Устройство металлического каркаса

В настоящее время в строительстве широко распространены различные металлоконструкции. Они долговечны, легковозводимы, экономичны и имеют высокие эксплуатационные качества. Устройство металлического каркаса, его универсальность и совместимость со многими другими материалами, например, стеклом или гипсокартоном, дает возможность применения подобных конструкций в самых различных сферах.

Разновидности и устройство металлического каркаса

Существует несколько видов металлокаркаса, каждый из которых применяется в определенном направлении строительства:

1. Металлокаркасы для быстровозводимых конструкций.

Металлокаркасы широко применяются при строительстве быстровозводимых зданий, к которым относят склады, ангары, отдельно стоящие торговые павильоны и кафе. Такие каркасы, как правило, поставляются в виде набора стандартных деталей, имеющих удобные для складирования и транспортировки размеры. На месте из этих деталей достаточно просто монтируется основа нужного здания.

По способу монтажа сборные металлические каркасы классифицируют на стационарные и мобильные конструкции.

- Стационарные. Конструкции, собираемые из деталей такого набора, прочны, надежны и долговечны. Так как их используют постоянно, то они капитально вмонтированы в фундамент. Детали каркаса изготовлены из качественного дорогого металла, имеющего длительный срок службы.

- Мобильные. Устройство сборных металлических каркасов этого типа предполагает возможность их многократного монтажа и демонтажа, поэтому они должны легко собираться и разбираться. Детали этих конструкций достаточно легкие, компактные и устойчивые к внешним воздействиям. Такие каркасы оптимальны для летних кафе, садовых павильонов, временных беседок и т. д.

2. Несущие металлокаркасы зданий.

Каркас – это несущая основа любого здания. В современных строительных технологиях, как правило, используют металлический каркас, в основе устройства которого металлические вертикальные стойки и горизонтальные перекладины – ригели. Они присоединяются друг к другу при помощи сварки и болтов, в результате чего получаются поперечные рамы, к которым крепится система растяжек, придающая прочность возводимому зданию.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Вся конструкция из стоек и рам устанавливается на фундамент. Когда основа каркаса здания смонтирована, начинается монтаж кровельных и стеновых прогонов. Полностью готовый металлический каркас облицовывается кирпичом, железобетоном или другим подходящим материалом. Совершенно ясно, что от качества установки конструкции напрямую зависит прочность, надежность и долговечность всего здания.

3. Арматурные металлокаркасы.

Каркас из арматуры является основой любого железобетонного изделия. Арматура служит для усиления несущей способности элементов здания, повышения прочности и устойчивости к разного рода воздействиям. Материалом арматуры чаще всего бывает металл. От качества каркаса из арматуры зависит долговечность возводимого здания.

По устройству металлические армокаркасы бывают сварными, линейными или объемными.

- Сварные. Продольно и поперечно направленные стержни металлической арматуры в местах пересечения между собой свариваются, образуя жесткий каркас, впоследствии заливаемый бетоном.

- Линейные. Их используют для армирования стен, потолков, стяжек для полов. Поверхности, армированные такими каркасами, необязательно должны быть плоскими. Часто это изогнутые, цилиндрические и прочие элементы с малой площадью поперечного сечения.

- Объемные. Это полностью трехразмерные конструкции. Формируются они из предварительно изготовленных металлических решеток.

4. Металлокаркасы для лестничных пролетов.

Такое исполнение лестницы отличается прочностью и долговечностью. Как правило, сначала конструкция монтируется, затем ее облицовывают. В качестве облицовки используют разнообразный материал: металл, дерево, камень и т. д.

Металлический каркас не только придает лестнице прочность и долговечность, но и часто является оригинальным дизайнерским ходом.

5. Интерьерные металлокаркасы.

Чаще всего – это металлические каркасы мебели. Скамейки, стулья, столы, кровати и т. д. Плюсом такой мебели является ее долговечность. Изделия, основой которых является металлокаркас, более устойчивы к внешним воздействиям и способно выдержать большие нагрузки.

В массе своей такая мебель не отличается изысканным дизайном. Она находит применение в служебных помещениях. Однако некоторые образцы на основе металлического каркаса, разработанные профессиональными дизайнерами по индивидуальному заказу, могут быть уникальными объектами, способными украсить любой интерьер.

Устройство металлических каркасов также нашло широкое применение в промышленном строительстве. Их применяют при возведении перегородок, сборных потолков и полов. Каркасные конструкции незаменимы при сооружении спортивных и зрелищных арен, оформлении спектаклей и перформанса.

Достоинства и недостатки металлического каркаса

Основным достоинством устройства металлического каркаса при строительстве зданий является сравнительно малая трудоемкость работы. Технология основана на сборке уже готовых элементов, выполненных на заводском конвейере, который обеспечивает точность деталей, их качество и массовость производства.

Детали каркаса крепятся между собой в основном болтами. Крепление болтами – это относительно нетрудоемкая, технологичная операция, позволяющая использовать средства механизации. Кроме того, при монтаже каркаса отсутствуют «мокрые» процессы, имеющие место в строительстве.

Рекомендуем статьи по металлообработке

Поэтому, имея небольшое количество квалифицированных рабочих, обеспечив электроснабжение строительной площадки, без применения тяжелой техники на облегченном фундаменте можно возвести каркас конструкции целого дома всего за 2-3 недели. Меньше, чем при традиционном строительстве, будут и финансовые расходы.

Среди недостатков строений со сборным каркасом из металлического профиля отметим в первую очередь потерю устойчивости конструкции при пожаре. Под действием прямого огня металлокаркас очень быстро теряет устойчивость, что приводит к обрушению всего здания и может стать причиной большого количества жертв. Еще одним недостатком является наличие так называемых «мостиков холода» (металлические детали, контактирующие с внутренней и внешней сторонами стены, способные уводить тепло из помещения наружу).

Устройство каркаса из металлического профиля

Основа каркаса – профиль. Его, как правило, делают из оцинкованной стали. Различают несущий и направляющий профили. Последний формирует плоскости и крепится к несущему.

Все профили различаются своей формой и размерами.

- Несущий профиль марки CD (ПП). Это самые распространенные типы профиля для стоек и потолка. Самый популярный размер для потолка и стен – CD-60 (ПП-60). Он прочен, имеет невысокую погонную массу и легко гнется, что необходимо при сборке многоуровневых потолков. Стандартные размеры составляют от 2,75 м до 4,5 м с поперечным сечением 60 на 27 мм.

- Арочный. Довольно дорогой профиль, используемый при формировании сложных фигурных конструкций. Его легко гнуть руками. Типоразмеры те же, что и у профиля, описанного выше.

- Направляющий из металла UD (ПН). Устройство этого вида металлического профиля «заточено» под монтаж гипсокартона. Размеры профиля UD-27 (ПН-27) с сечением 28х27 мм совпадают с толщиной ГКЛ. Стандартная длина рейки составляет 3 м.

- Профиль марки CW (ПС). Несущий или стоечный металлический профиль для стен, арок и перегородок. Самостоятельно используется редко из-за низкой жесткости. Для ГКЛ рекомендуется CW-50 с размерами сечения – 50х50 мм. Есть аналогичные элементы с большим сечением – CW-75, CW-100 (50х75 мм и 50х100 мм соответственно).

- Направляющий UW (или ПН). Эта марка обычно используется совместно с маркой CW. Самым распространенным размером является UW-50. Его используют для формирования внешних углов. Размер сечения – 50х40 мм. Для сборки каркасов применяют UW-75, UW-100 совместно с CW-75, CW-100.

Толщина металла, из которого сделан профиль, различная. Оптимальная составляет 0,55–0,6 мм.

Из аксессуаров и приспособлений, упрощающих монтаж и увеличивающих прочность сборных металлических каркасов, используют следующие элементы:

- Подвесы. Различают прямой и анкерный. Первый выполнен в виде металлической перфорированной ленты с возможностью продольного сгибания ее в виде буквы «П». Подвес крепится к несущей поверхности дюбелем и рассчитан на нагрузку до 40 кг. Длина такого подвеса составляет от 7,5 до 30 см (наиболее распространенная длина – 12,5 см).

Анкерный или пружинный подвес с тягой используют тогда, когда длины прямого не хватает. Для ее увеличения служит тяга-спица размером от 25 до 100 см. Рассчитан такой подвес на 25 кг нагрузки. Использование этого подвеса упрощает установку потолка в горизонтальной плоскости.

- Соединители несущих профилей. Их можно разделить на продольные, крестообразные, двухуровневые и угловые. Продольные соединители служат для увеличения длины несущего профиля. Крестообразные или одноуровневые («крабы») применяют для крепления реек из металла одного уровня крест-накрест. Их грузоподъемность составляет до 20 кг/м 2 поверхности. Двухуровневые соединители предназначены для связки несущих профилей различных уровней.

При установке металлического каркаса применяют следующий крепеж:

- Дюбели. Обычно применяют такие приспособления из пластмассы двух типоразмеров. Для крепления направляющих – 40 мм, для крепления каркаса второго уровня – 6 мм.

- Саморезы. Служат для соединения элементов каркаса между собой и крепления к ним гипсокартона. Применяют саморезы сверлящие (головка типа буравчик – LB), прокалывающие (головка – LN), диаметром 3,5 мм и длиной 9–16 мм, а также универсальные с пресс-шайбой и острой головкой или тексы с размером 9,5х3,5 мм. Гипсокартон крепят саморезами по металлу TN25 длиной 25 мм и диаметром 3,5 мм с частой резьбой. Для многослойного гипсокартона применяют детали длиной 35 мм.

Сборка металлического каркаса для потолка, стен и устройства перегородок

Перед тем как приступить к работе, проводятся обмеры и расчет. В случае капитального ремонта монтаж нужно начинать с потолка, переходя потом на стены. Разметку потолка начинают с самого его нижнего участка, а стен – с заваленной внутрь комнаты или с откосов окон. Расстояния профилем должно соответствовать размеру листов гипсокартона (40 или 60 см).

Приступать к следующей стене следует только после того, когда полностью будет завершена обшивка предыдущей. При монтаже необходимо сразу же учесть установку светильников, розеток, выключателей, предусмотреть места для прокладки коммуникаций, продумать, как будет установлена теплоизоляция и звукоизоляция. Обычно между каркасом и стеной оставляют свободное пространство около 10 см. Под направляющие подкладывают уплотнительную ленту, промазанную герметиком.

Из инструментов необходимо иметь болгарку, лазерный или строительный (двухметровый) уровень.

В первую очередь с помощью лазерного уровня по всему периметру нанесите линии положения направляющего профиля. При этом следует учесть кривизну потолка, толщину профиля, размеры листа гипсокартона и изоляции.

Затем нарезаются и равномерно, с шагом 50 см, крепятся гвоздями дюбелей сами направляющие. После чего на потолке размечают точки крепления прямых подвесов – несущего профиля. Следует иметь в виду, что расстояние от стены до первого подвеса – 20 см. Остальные ставят с шагом 40–60 см, но не менее одного метра.

Затем готовят несущий профиль. При необходимости его удлиняют с помощью продольного соединителя.

Несущие устанавливаются в следующем порядке: первый ставится в 10 см от стены, второй от него через 40 см, а все остальные с шагом 50 см. Если планируется вешать тяжелые люстры, то шаг снижают на 5 см. На этом этапе важно убедиться, чтобы светильники не попадали на каркас. После проверки на плоскостность подвесы прикручивают к профилям.

Поперечные балки ставят реже и связывают их крабами. Фактическое положение несущего профиля отмечают на стенах, чтобы не промахнуться при последующей установке листов гипсокартона.

Определив заваленную сторону, начинают с нее разметку. В соответствии с разметкой по всему периметру прокладывают и закрепляют направляющий профиль, после чего приступают к монтажу несущих:

- Несущие нарезаем кусками на 1 см короче расстояния между направляющими. Первую вертикаль ставим в 10 см от края стены или в углу, следующие – через каждые 40 или 60 см, в зависимости от требуемой жесткости.

- При помощи саморезов с пресс-шайбой соединяем их.

- И, наконец, крепим подвесы к стене при помощи дюбелей. Делаем это, ориентируясь по предварительно натянутым нитям.

Соединяем подвесы с профилем. В углу профиль крепят к стене уголком, сделанным из куска профиля. Его надрезают по бортику, сгибают под 90°, одним концом крепят к стене, а другим прикручивают к несущему профилю саморезами. Такое устройство обеспечивает более прочное соединение.

В тех случаях, когда высота стен больше длины листа гипсокартона, в местах соединения листов необходимо установить поперечные балки. Так как листы устанавливают в шахматном порядке, то перемычки ставятся сверху или снизу по ширине листа.

На стенах, потолке и полу выполняют разметку под направляющие с учетом ширины перегородки. Далее нарезают или удлиняют профиль до требуемых размеров и приступают к его монтажу. Крепление осуществляется дюбелями. Шаг – 60 см.

После установки направляющих приступают к монтажу вертикальных стоек из несущего профиля. Его также устанавливают с шагом 40 или 60 см в зависимости от требуемой жесткости конструкции. Соединяют с несущим профилем стойки саморезами с каждой стороны в четырех местах или просекателем.

Поперечины из несущего профиля монтируют с таким же шагом. Несущие соединяют при помощи вырезов бортика на поперечинах. Крепят саморезами. Важно учитывать наличие проводки и коммуникаций. Под них делают специальные крепежи. Также внимание уделяется дверным проемам и нишам, если они планируются. Для большей прочности между стенами перегородки устанавливают перемычки, которые выполняют из кусков профиля.

Если выбран рифленый ПС, его не закрепляют. За счет его рифленой поверхности они и самостоятельно удерживаются в покое. Это экономит время монтажа.

Стоимость устройства металлического каркаса

Расценки на установку металлических конструкций зависят от таких факторов, как:

- Площадь постройки. Как правило, существуют скидки на большие объемы работ.

- Вид сооружения и уровень его сложности. Ясно, что уровень требований к холодному складу и к такому же по площади торговому комплексу будет разным. Соответственно, различными будут как затраты на строительство, так и цена на него.

- Ценовая политика компании.

- Вес металлических конструкций. Стоимость здания во многом зависит от общего веса монтируемого каркаса.

- Район. Расходы на доставку оборудования и перевозку рабочих так или иначе связаны с местоположением объекта.

- Состояние инфраструктуры. Дороги, в том числе и свобода проезда к объекту грузового транспорта и техники. Наличие электро- и водоснабжения и возможность к нему подключиться.

- Срочность выполнения. Если работу нужно произвести быстро, то появляется необходимость задействовать дополнительные бригады, увеличить объем используемой спецтехники при выполнении монтажа, ввести посменный график.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Металлокаркас для дома (ЛСТК) своими руками

Каркас быстровозводимого дома можно “поднять” не только из традиционных деревянных брусьев, но и из металлических профилей. Благодаря современным технологиям, для соединения отдельных деталей даже не нужно использовать сварочный аппарат. С помощью крепежей из них можно возвести ЛСТК – легкую стальную тонкостенную конструкцию.

Достоинства и недостатки ЛСТК

ЛСТК – это профили и листы из оцинкованной стали, которые изготавливают прокатным способом на заводском оборудовании. Их толщина может достигать 4 мм, что позволяет построить надежный, долговечный дом.

Достоинства металлического каркаса

Нельзя однозначно ответить, какой каркас лучше, металлические и деревянные конструкции – вечные конкуренты. Выбор зависит от условий строительства, проектных особенностей дома. Однако достоинства тонкостенных конструкций из стали весомы:

- Высокая скорость возведения каркаса. Комплектующие поступают с завода уже нарезанные в соответствии с проектом, промаркированные. Это позволяет сэкономить время и привлечь меньшее количество рабочих.

- Сниженная нагрузка на фундамент. Из-за малого веса стальные тонкостенные конструкции не оказывают значительного давления на основание дома. Если структура грунта позволяет, вы также можете сэкономить, заложив мелкозаглубленный фундамент.

- Устойчивость к воздействию влаги. Каркас из оцинкованной стали можно собирать в любое время года, не боясь его деформации или гниения, как в случае с древесиной.

- Высокие показатели прочности.

- Длительный срок службы, который может достигать 120 лет. Он напрямую зависит от качества металлических профилей, профессионализма сборщиков.

Помимо достоинств ЛСТК, связанных с монтажом и последующей эксплуатацией, есть еще одно – ее комплектующие удобно транспортировать.

Недостатки тонкостенных стальных конструкций

Недостатки у стальных профилей для каркасного строительства есть, но они не абсолютные.

- Стоимость готовой ЛСТК может в два раза превышать стоимость деревянного “скелета” дома. Но следует вспомнить, что вам не придется обрезать стойки, утилизировать остатки и бояться, что вы что-то соедините не так.

- Стальные конструкции отличаются гулкостью. Да, такой недостаток имеет место, но он сводится на “нет” после укладки утеплителя и обшивки металлического каркаса гипсокартоном.

- С использованием стальных профилей трудно своими силами реализовать сложный проект. Это не так, если он будет проработан опытными специалистами.

- Отсутствует прочное основание для крепления в интерьере полок, установки габаритной мебели. Собранный каркас отличается высокой пространственной жесткостью, а по отдельности каждый профиль недостаточно прочен. Решить проблему поможет подробный дизайн-проект жилых помещений.

Таким образом, недостатки металлокаркаса можно достаточно легко нивелировать.

Виды профилей для тонкостенных конструкций

Для возведения каркаса используют несколько видов металлических профилей. Каждый из них имеет определенное назначение и несет соответствующую нагрузку. Те, в основе сечения которых лежит буква “П”, называют швеллерами.

Использование С-образного профиля

С-образный профиль называют стоечным, так как чаще всего его используют в качестве вертикальных стоек при возведении наружных стен. Также он находит применение при монтаже кровли, внутренних перегородок и перекрытий.

С-образный элемент несет на себе большую продольную нагрузку, поэтому имеет два ребра жесткости – загибы на боковых стенках.

Средние размеры профиля:

- высота – 50-80 мм;

- ширина – 150-300 мм;

- толщина – 1-4 мм.

Исходная заготовка – сплошная балка из стали. Однако в ней могут быть выполнены технологические отверстия, например, для прокладки коммуникаций.

П-образный стальной профиль

П-образный профиль, соответствующую форму которому придают на станке, называют направляющим или стартовым. Именно к нему крепят вертикальные стойки наружных стен.

Его также используют при:

- монтаже стропильной системы;

- установке внутренних перегородок;

- усилении стеновых прогонов;

- сборке рамных элементов;

- устройстве подоконных перемычек.

Ширина швеллера колеблется в диапазоне 70-300 мм, толщина – 0,7-4 мм. Высота боковых полок обычно составляет 50-65 мм.

П-образный элемент металлокаркаса для дома также может быть сплошным или перфорированным, с отверстиями для коммуникаций.

Шляпный (ПШ) или омега-профиль

Шляпный профиль широко применяют при монтаже вентилируемых фасадов, устройстве обрешетки под кровельное покрытие и облицовку наружных, внутренних стен. Крепление выполняют непосредственно к стойкам каркаса.

Обратите внимание, что перфорация может быть нанесена только на боковые полки профиля.

Z- и сигма-профиль для металлокаркаса

Z-профиль играет немаловажную роль в железном каркасе жилого дома. Его используют в качестве несущих прогонов при устройстве кровли, направляющего в вентилируемом фасаде и при сборке стенового “пирога” с утеплителем.

При строительстве кровли Z-профиль с успехом заменяет сдвоенную С-образную балку. Он обеспечивает высокую несущую способность этой части строения даже с учетом снеговой нагрузки.

Ширина основной полки составляет 100-300 мм, высота боковых полок – 40-80 мм, а величина их загиба – 10-20 мм.

Сигма-профиль при возведении каркасного дома используют в качестве ригеля и колонны. Благодаря своей форме, он обладает повышенным сопротивлением на изгиб. Рассчитан на высокие нагрузки, подходит для сооружения больших пролетов.

Ширина балки колеблется в пределах 80-300 мм, высота боковых полок составляет 40-80 мм, а их загиб 10-20 мм.

Термопрофили – в чем их особенность

Термопрофили – это перфорированные балки из оцинкованной стали. Перфорацию выполняют в виде сквозных прямоугольных отверстий, расположенных вдоль них в шахматном порядке. Толщина таких балок обычно не превышает 2 мм.

Наличие отверстий усложняет путь теплового потока, сводит к минимуму число “мостиков холода”. При использовании термопрофилей теплопроводность металла снижается до 80-90%. Утепленные минеральной ватой и обшитые гипсокартонным листом наружные стены металлокаркасных зданий демонстрируют отличные тепло- и шумоизоляционные качества.

Профильная труба или стальной профиль – что лучше

Что выбрать для дома на металлокаркасе: профильную трубу или стальной швеллер? Этот вопрос неизменно встает перед большинством строителей, особенно, неопытных. И при ответе на него важно понимать принципиальную разницу между этими двумя деталями.

Для возведения ЛСТК обычно используют трубу с квадратным (100х100 мм) или прямоугольным (80х40 мм) сечением. Благодаря замкнутому контуру, она удобна в работе, но при этом имеет несколько существенных недостатков.

- Если открытые торцы трубы ничем не защищены, внутри она быстро поддается воздействию влаги, ржавеет.

- Для соединения труб понадобятся крепежные элементы большой длины. Это повлечет дополнительные денежные расходы.

- Показатель жесткости труб на изгиб меньше, чем у швеллеров.

Таким образом, использование профильных труб в качестве основного элемента каркаса жилого дома представляется спорным. Однако они прекрасно выполняют функцию стоек при возведении малогабаритных строений – ангаров, гаражей и др.

Строительство дома из металлокаркаса

Возведение металлокаркасных домов в качестве индивидуального жилья, почти ничем не отличается от аналогичных работ по сборке зданий из бруса. Отличаются узловые соединения профилей и используемые крепежи.

Основные соединительные узлы ЛСТК

Стальной каркас состоит из множества узловых соединений, но из них выделяют основные, где качественное крепление особенно важно.

- Соединение стоек с фундаментом. Выполняют через опорный элемент с помощью анкерных болтов.

- Стропильная ферма, где для сборки комплектующих используют листовые накладки, узловые фасонки, крепежи.

- Соединение стропильной фермы и вертикальной стойки каркаса. Для выполнения необходимы все те же крепежи, узловая фасонка и раскос.

- Карниз между стеной и кровлей. Сложность здесь заключается в грамотном стыке двух “пирогов” с гидро- и теплоизоляцией.

При работе с древесиной слово “крепеж” стойко ассоциируется с саморезом или гвоздем. Ситуация с металлокаркасом немного иная.

Чем соединять детали металлокаркаса

Один из вариантов соединения двух стальных элементов каркаса – использование самонарезающих винтов со специальной резьбой. Их вставляют в заранее сделанные отверстия и завинчивают.

Обратите внимание: винтовые соединения больше подходят для неразборных конструкций.

Недостатки применения винтов заключаются в отсутствие четкой регламентации работ с ними и обеспечении низкой несущей способности каркаса. Болты нормальной точности в этом отношении выигрывают.

Также для возведения дома из металлокаркаса можно использовать сварку. Однако это трудоемкий процесс, требующий определенного мастерства. Тонкостенные элементы легко повредить в процессе соединения таким способом.

Итак, металлокаркас – достойная альтернатива традиционному брусу. Стальная конструкция не только не уступает деревянной, но и по некоторым параметрам превосходит ее. Многие виды работ также можно выполнить своими руками. Но чем сложнее проект, тем больше специалистов придется привлечь.

Металлический каркас здания

Стальной каркас одноэтажных производственных зданий имеет такую же конструктивную схему, что и железобетонный каркас. Применяют стальные каркасы при строительстве предприятий металлургии, машиностроения и других производств с большими пролетами и значительными крановыми нагрузками. Наиболее целесообразно применять такие каркасы в сейсмических районах.

Главными элементами каркаса (рис. 1) являются поперечные рамы, которые выполняют из колонн, ферм, ригелей и балок.

Рис. 1. Элементы стального каркаса: 1 — колонны; 2 — подкрановые балки; 3 — вертикальные связи между фермами; 4 — стропильные фермы; 5 – вертикальные связи (в гребне фермы) 6 — растяжки (на уровне нижнего пояса ферм) 7 — прогоны; 8 — вертикальные крестовые связи (между колоннами) 9 – горизонтальные крестовые связи (на уровне нижнего пояса ферм)

Принцип работы несущего каркаса состоит в том, что пространственная жесткость обеспечивается системой связи и наличием жестокости узлов. Современные программы позволяют выполнять пространственный расчет каркаса целиком, что более полно отражает работу конструкций.

Для предварительных расчетов допускается выполнение расчета каркаса по упрощенной схеме, когда отдельно рассчитываются рамы в поперечном и продольном направлении здания.

Предварительной расчет поперечной рамы позволяет определить основные сечения каркаса и назначить тип узлов соединения. Жесткость поперечной рамы должна обеспечиваться жесткостью узлов, т.к. система связей в поперечной раме, как правило, не предусматривается. Самая распестрённая схема поперечной рамы: жесткое крепление колонн к фундаментом и шарнирное крепление ригелей к колоннам. В некоторых случаях, ригеля имеют жесткое крепление к колонне, что приводит к уменьшению сечения ригеля и увеличению сечения колонны. Такая схема целесообразна при небольшой высоте колонн или при наличии мостовых кранов.

Предварительный расчет продольной рамы позволяет определить систему продольных связей, которые воспринимают ветровую нагрузку, а также выполнить расчет прогонов покрытия, стеновых прогонов, подкрановых балок и подстропильных ферм.

Конструкции световых и аэрационных фонарей должны учитываться при расчете поперечных рам, т.к. их наличие влияет на схему снеговых нагрузок и оказывает влияние на передачу нагрузок на ригель. Основное назначение фонарей – естественное освещение и естественная вентиляция, что особенно актуально в многопролетных зданиях с большими пролетами.

Помимо основных несущих конструкций, металлические каркасы включают в себя различные вспомогательные площадки, лестницы, кронштейны и другие элементы, учет которых зависит от значений передаваемых нагрузок.

Подкрановые конструкции воспринимает основные усилия от мостовых кранов, они могут быть выполнены в виде дополнительных ветвей колонн. При небольшой грузоподъемности, подкрановые конструкции совмещают с основными колоннами, при этом подкрановые балки или фермы опираются на консоли, приваренные к основным несущим колоннам здания.

Подстропильные фермы применяют при большом шаге колонн, который может быть продиктован технологическими процессами предприятия, а длина панелей или прогонов не позволяет перекрыть весь пролет. В таких случаях устанавливают подстропильные фермы, на них устанавливают стропильные фермы, а на них уже кладут прогоны или плиты покрытия.

Система связей устанавливается вдоль здания и по покрытию здания. Стеновые и кровельные панели создают дополнительную жесткость, но их работу в расчетах, обычно, не учитывают. Иногда дополнительно предусматривают монтажные связи, которые устанавливаются на период монтажа.

Система фахверка служит для крепления стенового ограждения. Различают фахверковые колонны, фахверковые стойки и прогоны. Фахверк воспринимает ветровую нагрузку, нагрузку от стенового ограждения и затем передает их на существующий каркас и фундаменты.

Сопряжения элементов в узлах выполняют с помощью болтов, сварки и заклепок (при высоких значениях динамических нагрузках).

Читайте также: