Контактные процессы при резании металлов

Обновлено: 04.10.2024

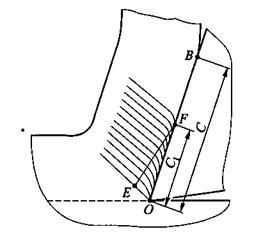

В процессе резания в тонком прирезцовом слое стружки толщиной менее 1 мм линии текстуры изгибаются в сторону, обратную движению стружки (рис. 3.12). Это свидетельствует о наличии вторичной пластической деформации обрабатываемого материала, перешедшего в стружку, возникающей под действием силы трения F на передней поверхности инструмента и тормозящей движение стружки. При этом чем больше сила трения F, тем больше толщина заторможенного слоя и больше искривление линии текстуры.

Большие значения силы трения F объясняются высокими касательными напряжениями τf, возникающими при трении свежеобразованной химически чистой (ювенильной) поверхности стружки по зачищенной, освобожденной от окислов передней поверхности инструмента. При этом на очень малой по размерам площадке контакта действуют большие нормальные напряжения σN. В условиях высокой температуры резания и межмолекулярного взаимодействия прирезцового слоя стружки с передней поверхностью инструмента стружка перемещается уже не по передней поверхности инструмента, а по заторможенному слою. Таким образом, в этом случае внешнее трение заменяется внутренним трением.

О силе сцепления заторможенного слоя с передней поверхностью инструмента можно судить по тому факту, что если, например, при сварке трением двух стальных образцов со скоростью v = 16.. .50 м/мин давление составляет 45. 70 МПа, то при резании это давление в 5. 10 раз выше.

| Рис. 3.12 Схема искривления линий текстуры стружки при вторичной деформации в застойной зоне OEF |

Следовательно, при резании создаются более жесткие условия, чем при сварке трением. Этим, в частности, объясняется и тот факт, что при мгновенной остановке процесса резания металлов, склонных к наростообразованию (сталь, чугун), заторможенный слой приваривается к передней поверхности инструмента и отделяется от основной массы тела стружки.

Металлографические исследования «корней» стружек показали, что длина контакта стружки с передней поверхностью С (см. рис. 3.12) состоит из двух участков: 1) С1 - участок пластического контакта; 2) (С—С1) - участок внешнего трения. О степени деформации на первом участке контакта можно судить по искривлению линий структуры стружки в застойной зоне.

Работа касательных сил на передней поверхности инструмента фактически является не работой трения, а работой пластической деформации контактного слоя стружки. Средний коэффициент трения μcp=F / N, влияющий на процесс стружкообразования, зависит от этого процесса. Следовательно, если по каким-либо причинам (например, при изменении свойств обрабатываемого материала) изменяются удельные нагрузки на площадке контакта стружки с передней поверхностью инструмента, то, соответственно, изменяется и средний коэффициент трения μср. В этом и заключается взаимосвязь процессов, происходящих в зоне стружкообразования (около условной плоскости сдвига) и в зоне контакта стружки с передней поверхностью инструмента. Установить точную количественную зависимость между внешними факторами процесса резания и средним коэффициентом трения пока не удалось из-за сложности многочисленных внутренних связей процесса резания.

На процесс трения большое влияние оказывают свойства обрабатываемого материала. При отсутствии СОЖ коэффициенты трения при резании стали μ = 0,5. 1,7, свинца - μ = 0,4. 0,8, а алюминия - μ = 0,93. 1,5, что значительно выше, чем при обычном внешнем трении скольжения, происходящем при комнатной температуре.

Экспериментально установлено, что длину участка пластического контакта при резании металлов можно определить по следующей эмпирической зависимости

а общую длину контакта

С = а(2,05K - 0,5). (3.20)

Обычно отношение С1/С≤0,7, а для сталей - С1/С ≈ 0,5. В уравнениях (3.19) и (3.21) длины контакта на передней поверхности инструмента пропорциональны толщине срезаемого слоя а и зависят также от усадки К и переднего угла γ. При этом скорость резания v, температура θ и свойства обрабатываемого материала влияют на длину контакта через изменение усадки.

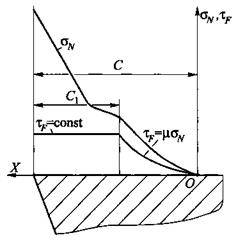

Нормальные напряжения σn сильно зависят от условий резания. По длине контакта они распределены неравномерно, монотонно возрастая в направлении к режущей кромке. В свою очередь касательные напряжения не зависят от условий резания v , γ, а, θ и на длине С1остаются примерно постоянными, снижаясь до нуля на участке внешнего трения длиной (С-С1)(рис. 3.13).

Если определять коэффициент трения при резании как отношение

μ = F/N = tgη, то на длине С1он оказывается величиной переменной. В каждой точке контакта из-за переменности площади контакта стружки с передней поверхностью инструмента коэффициент трения следовало бы определять по отношению напряжений

| Рис.3.13. Схематическое изображение эпюр нормальныхσnи касательныхτFнапряжений по длине контакта стружки с передней поверхностью |  |

Только на участке длиной (C-C1), на котором пластическая деформация отсутствует и имеет место внешнее трение, коэффициент трения можно определять по закону Амонтона-Кулона, согласно которому F = μN. При этом значения коэффициента внешнего трения не зависят от площади контакта и находятся в пределах μвт = 0,3. 0,5. На участке длиной С1значения коэффициента трения находятся в более широком диапазоне - μ = 0,5.. .0,9.

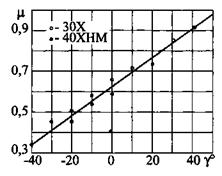

При расчете силы резания обычно используют условную величину среднего коэффициента трения μср, который в основном зависит от условий трения на участке длиной С1 где сосредоточена основная часть нагрузки. Рассмотрим влияние на средний коэффициент трения μср основных параметров процесса резания: переднего угла γ, толщины срезаемого слоя а и скорости резания v [см. уравнение (3.21)]. С уменьшением переднего угла γ удельные нормальные напряжения σN возрастают, касательные напряжения τF остаются практически постоянными и поэтому средний коэффициент трения μср уменьшается (рис. 3.14).

| Рис.3.14. Влияние переднего углаγ на средний коэффициент тренияμсрпри резании сталей 30Х (s = 0,15 мм/об, v = 100 м/мин) и 40ХНМ (52 HRC, s = 0,15 мм/об, v = 18 м/мин) |

Рассмотрим контактные процессы на задней поверхности инструмента.

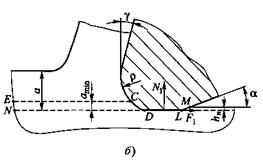

В процессе снятия стружки режущий клин, несмотря на наличие заднего угла, взаимодействует своей задней поверхностью с поверхностью резания на очень малой площадке контакта (трения). Это объясняется упругим восстановлением - подъемом обработанной поверхности после прохождения резца. Величина такого подъема Δ у идеального острого режущего клина определяет длину OK площади контакта задней поверхности инструмента (рис. 3.15, а). Реальный режущий клин всегда имеет при вершине радиус скругления, величина которого в зависимости от технологии заточки и инструментального материала обычно находится в пределах ρ = 0,005. 0,02 мм (рис. 3.15, б). Наличие радиуса скругления таких размеров оказывает положительное влияние на процесс резания, так как предотвращает преждевременное разрушение режущей кромки инструмента.

При резании реальным инструментом (рис. 3.15, б) наплывающий на резец металл в точке С делится на два потока, из которых верхний поток уходит со стружкой, а нижний, толщиной amin, подминается задней поверхностью инструмента. При этом реальная поверхность резания СЕ не совпадает с номинальной поверхностью ND. Объем металла CEND, контактируя с участком CD, площадкой износа DL и участком LM задней поверхности, претерпевает значительную деформацию. Поэтому на обработанной поверхности появляется тонкий, сильно деформированный (наклепанный) слой, толщиной hн. Напряжения, возникающие в этом слое, оказывают большое влияние на износостойкость и усталостную прочность деталей. Таким образом, фактический контур контакта режущего клина с поверхностью резания чаще всего состоит из трех участков: криволинейного CD и двух прямолинейных участков DL и LM.

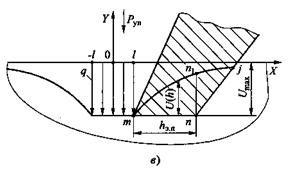

Схема взаимодействия идеально острого режущего клина с фаской износа hз.п на задней поверхности показана на рис. 3.15, в.

| |

| Рис.3.15. Схема взаимодействия с заготовкой: а - идеально острого режущего клина; б - реального режущего клина; в - идеально острого режущего клина с фаской износа hз.п на задней поверхности |

Движущаяся перед клином зона стружкообразования сопровождается волной упругой деформации, что приводит к опусканию границы полуплоскости на величину Umax. При этом восстанавливающаяся позади режущей кромки поверхность mn1j взаимодействует с плоскостью фаски, деформируясь до положения mnj и вызывая дополнительное давление на фаску износа задней поверхности при удалении от режущей кромки.

1) Прогиб поверхности среза вызывает сила Руп,действующая со стороны передней поверхности. При сливной стружке эта сила достаточно стабильна. При элементном стружкообразовании характер взаимодействия режущего клина с поверхностью среза существенно изменяется. Последний этап формирования элемента стружки - его отделение от заготовки - сопровождается резким падением (иногда даже до нуля) нагрузки в зоне стружкообразования на участке длиной (-l. l), где 2l = a ctgΦ. Упруго восстанавливающаяся поверхность среза создает при этом дополнительное давление, примерно пропорциональное перемещению U(x), и, следовательно, тем большее, чем ближе к режущей кромке находится рассматриваемая точка. Дополнительная пульсирующая нагрузка должна быть по амплитуде значительно выше, чем обусловленная деформацией поверхности среза при сливном стружкообразовании, определяемой величиной U(h).

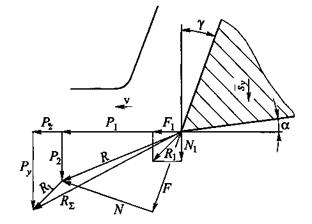

Нормальную силу N1и касательную силу трения F1действующие на задней поверхности клина, из-за малой величины площадки контакта принято изображать так, как это показано на рис. 3.16. Здесь составляющая N1 - перпендикулярна к площадке контакта, а составляющая F1 - касательна к ней. Суммируя эти составляющие, по аналогии со схемой сил, действующих на передней поверхности инструмента, получим равнодействующую силу на задней поверхности режущего клина

| Рис. 3.16. Схема сил, действующих на передней и задней поверхностях режущего клина |

В отличие от процесса трения на передней поверхности, силы на задней поверхности острого резца значительно меньше по величине. Они практически не зависят от толщины среза а, так как не принимают участия в деформации обрабатываемого материала при его переходе в стружку, а являются результатом локальных деформационных процессов на задней поверхности. Эти силы зависят от площади контакта режущего клина с поверхностью резания и изменяются пропорционально длине режущей кромки, равной ширине среза b. Сила резания (стружкообразования) R на передней поверхности и ее составляющие N, F по направлению совпадают с направлениями действия соответственно составляющих силы резания Р1и Р2и поэтому суммируются с ними, т.е. или по абсолютной величине составляющие вдоль осей Z и Y

В этих формулах составляющие направлены следующим образом: Рzкасательна к поверхности резания, т.е. действует в направлении вектора скорости резания ; Рy - перпендикулярна к поверхности резания, т.е. действует в направлении вектора подачи (см. рис. 2.2 и рис. 3.16).

В связи с тем, что доля составляющих результирующей силы R1на задней поверхности острого резца N1и F1 в суммарных значениях составляющих Рz и Ру мала, то при расчете сил для случая черновой обработки (s > 0,15 мм/об) ими обычно пренебрегают. При чистовой обработке, когда снимаются тонкие стружки, при больших площадках износа по задней поверхности, а также при резании закаленных сталей доля составляющих результирующей силы R1на задней поверхности N1и F1 велика и даже может превысить долю составляющих силы резания (стружкообразования) R1на передней поверхности. Тогда это необходимо учитывать в расчетах.

При изготовлении ответственных, сильно нагружаемых деталей, требующих высококачественного поверхностного слоя, составляющие N1и F1 результирующей силы R1на задней поверхности необходимо знать для расчета величины и знака остаточных напряжений в этом слое.

После исчезновения нароста наблюдается значительное увеличение указанных составляющих сил резания, почти пропорциональное размеру фаски износа hз.п. Это подтверждается и характером износа быстрорежущих инструментов, которые работают в области наростообразования (до температуры резания θ = 600 °С) и при больших толщинах среза изнашиваются в основном по передней поверхности и почти не изнашиваются по задней поверхности. Если же инструменты заточить с передним углом γ = 45°, т.е. создать условия, когда нарост практически не образуется, то при тех же скоростях резания появляется значительный износ по задней поверхности. Такая же закономерность наблюдается и при снятии тонких стружек.

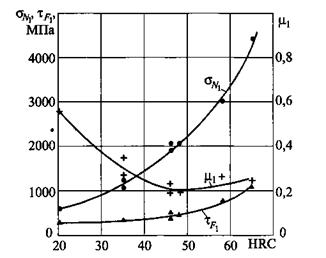

При резании термически необработанных сталей интенсивность силы на задней поверхности режущего клина обычно находятся в пределах 20. 100 Н/мм. При обработке закаленных сталей силы на задней поверхности инструмента существенно возрастают. Одновременно с ростом твердости обрабатываемого материала уменьшается площадка контакта режущего клина по задней поверхности инструмента. Характер изменения нормальных и касательных напряжений на задней поверхности и коэффициента трения μ1 = / в зависимости от твердости по Роквеллу (HRC) показан на рис. 3.17.

Стали повышенной твердости обычно обрабатывают твердосплавными инструментами со снятием тонких стружек. В этом случае доля сил на задней поверхности в общей силе резания резко возрастает.

Пользуясь схемой сил, показанной на рис. 3.16, составляющую Ру можно определить по формуле

Ру = Fcosγ - Nsinγ + N1. (3.25)

Из этого уравнения следует, что при большом значении переднего угла γ и малых величинах N1и F, составляющая силы резания Ру даже может быть отрицательной, так как

Рис. 3.17. Влияние твердости HRC обрабатываемого материала на удельные нормальную и касательную нагрузки и коэффициент тренияμ1 на задней поверхности инструмента

Такая ситуация возникает, например, при рассверливании отверстий или при точении валов круглыми ротационными резцами. При этом в первом случае на периферии сверла передний угол достигает γ = 30°, составляющие N1и F малы при относительно небольшой толщине среза а, а во втором случае составляющая F вообще снижается почти до нуля. В обоих случаях процесс резания происходит при «самоподаче» инструмента, который характеризуется резким увеличением толщины срезаемого слоя (подачи), а следовательно, и силы резания. При наличии зазоров в механизме подачи станка это может привести к самозатягиванию инструмента и, как следствие, к поломке инструмента, заготовки и даже механизма подачи станка, а также к травме рабочего-станочника. Поэтому на практике необходимо всячески избегать этой ситуации.

По природе и назначению F, F1, N и N1принято называть физическими составляющими, a Pz и Ру - технологическими составляющими.

Контактные процессы в зоне резанья

Характерными особенностями контакта стружки с передней поверхностью резца являются:

- Неравномерное распределение контактных напряжений на передней поверхности. У режущей кромки они достигают максимальных значений и падают до 0 в точке отрыва стружки от передней поверхности.

- Изменение в широких пределах температуры контакта – от комнатной до температуры плавления основного металла.

- Различная химическая частота поверхностей контакта, которые могут быть или химически чистыми или покрытыми пленкой химического соединения, исключающими механический контакт.

Из-за этих особенностей скольжение стружки происходит в условиях граничного трения без каких либо существенных, вторичных, остаточных напряжений контактного слоя стружки или схватывания с интенсивной пластической деформацией. Обычно встречаются смешанные. Режим, когда прилегающие к режущей кромки, длина части контакта находится в условиях граничного трения. Процесс образования нароста заключается в том, что на передней поверхности инструмента, задерживаемый при контактный слой стружки, он будет весьма пластичным от образующегося при резании тепла. При определенных условиях в текущем тепловом режиме этот слой постепенно увеличивается и зависит от условий деформации принимает различную форму. Установлено, что нарост – это застой металла во время деформации. Согласно современным представлениям нарост – это заторможенный слой деформированного металла при резании. Нарост имеет твердость 1,5-1,7 раза выше твердости основного материала, а его структура отличается от структуры стружки и обрабатываемого материала. В процессе резания нарост срывается с поверхности резца и уносится частично стружкой, частично заготовкой.

Положительное влияния нароста:

- При резании с наростом увеличивается фактический передний угол режущего инструмента, это приводит к уменьшению деформации, а следовательно работы затраченной на резанье.

- Т.к. нарост тверже обрабатываемого материала, то он играет роль нового режущего лезвия, предохраняющего инструмент от износа. При малых толщинах срезаемого слоя, вес идет за счет нароста. Однако в большинстве случаев нарост отрицательно влияет на процесс резанья: периодически возникая и срываясь он вызывает колебания резца и способствует выкрашиванию лезвия.

Остатки сорвавшегося нароста образуют на обрабатываемой поверхности шероховатость, это недопустимо при чистовой и получистовой обработке.

Образование нароста является нежелательным и предусматриваются следующие меры борьбы с наростом:

Применение высоких скоростей резанья, в зависимости от условий резанья и физико-механических свойств материала. Существует зона интенсивного нароста образования, которую необходимо избегать;

Увеличение переднего угла резца;

Тщательная доводка передней поверхности режущего инструмента для уменьшения ее шероховатости;

Применение смазочно-охлаждающих средств.

Основы процесса сварки

Сваркой называется технологический процесс неразъемных соединений с расплавлением основного сплава. Наиболее распространена сварка в однородном и разнородном сочетаниях, но возможна сварка стекла, пластмасс и керамики, как между собой так и в сочетании с металлами. Впервые процесс сварки был разработан Н.Н. Бернардосом в 1882 году. Образование неразъемного соединения при сварке происходит за счет возникновения межатомных сил связи между контактирующими поверхностями. Для того, чтобы возникли межатомные силы связи необходимо чтобы свариваемые поверхности сблизились на расстояния, соизмеримые с межатомными. В реальности такому сближению препятствуют микронеровности, окисные и органические пленки, адсорбированные газы. Для получения качественного соединения необходимо убрать эти препятствия и сообщить атомам твердого тела энергию активации для повышения энергии поверхностных атомов. Такая активация может происходить за счет теплоты (термическая) или в виде упруго- пластической деформации (механическая). В зависимости от способа активации происходит сварка в жидкой или твердой фазах. Поэтому классификация способов, установленная ГОСТ 19521 предполагает.

58 Контактные процессы при резании металлов(виды стружек,наростообразованиеи упрочнение поверхности слоя)

При обработке пластичных металлов резанием на передней поверхности лезвия инструмента образуется металл, который называется наростом. Это сильно деформированный металл высокой твердости, структура которого отличается от структур обрабатываемого металла и стружки. Образование нароста объясняется тем, что геометрическая форма инструмента не идеальна для обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью лезвия инструмента и частицами срезанного слоя металла становиться больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности лезвия инструмента. В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста постоянно уносятся стружкой, увлекаются обработанной поверхностью заготовки, иногда нарост целиком срывается с передней поверхности лезвия инструмента и тут же образуется. Нарост находится под действием силы трения Т, сил сжатия Р1 и Р2 и силы растяжения Q. С изменением размеров нароста меняется соотношение действующих сил. Если Р1+Р2+ Q>Т, происходит разрушение и срыв нароста. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду.

Нарост существенно влияет на процесс резания и качество обработанной поверхности

Заготовки, так как при его наличии изменяются условия стружкообразования. Положительное влияние нароста состоит в том, что при наличии его меняется форма передней поверхности лезвия инструмента, это приводит к увеличению главного переднего угла, а следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл, нарост удаляет центр давления стружки от главной режущей кромки => уменьшается износ режущего инструмента по передней поверхности лезвия. Нарост улучшает теплоотвод от режущего инструмента.

Отрицательное влияние нароста: он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе детали с сопрягаемой деталью вызывают повышенный износ пары. Вследствие изменения наростом геометрических параметров режущего инструмента меняются размеры обрабатываемой поверхности в поперечных диаметральных сечениях по длине заготовки, и обработанная поверхность получается волнистой.

Результатом упругого и пластического деформирования материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в 2 раза. Значение твердости может колебаться, так как значение пластической деформации и глубина ее зависят от физико- механических свойств металла обрабатываемой заготовки, геометрии режущего инструмента и режима резания.

Контактные явления при резании металлов Текст научной статьи по специальности «Физика»

Текст научной работы на тему «Контактные явления при резании металлов»

ТОМСКОГО ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКОГО

ИНСТИТУТА имени С. М. КИРОВА

КОНТАКТНЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

М. Ф. ПОЛЕТИКА / Представлена проф. доктором А. М. Розенбергом)

Процессы, происходящие в зоне контакта стружки с резцом, играют при резании решающую роль. Зона контакта является, по существу, тем каналом, через который действуют на процесс стружкообразования такие важнейшие факторы, как температура резания, свойства материала режущего инструмента, свойства среды и др. Условия в зоне контакта определяют характер и интенсивность износа инструмента.

* Задавшись целью изучить особенности контактных явлений на передней грани резца в связи с процессом стружкообразования при резании различных металлов, мы провели исследования с 14 обрабатываемыми материалами. В опытах измерялись все основные характеристики стружкообразования: усадка стружки, температура резания, длина контакта стружки с резцом, сила резания. По экспериментальным данным подсчитывались средние контактные напряжения при резании, напряжения в зоне сдвига и другие величины. Ниже излагаются некоторые результаты этих опытов.

На рис. 1 показана зависимость усадки стружки от скорости резания при обработке различных металлов в области сравнительно высоких скоростей резания. Мы убеждаемся, что падение усадки с ростом скорости является общим законом, справедливым для всех исследованных металлов. Однако интенсивность ее падения, равно как и абсолютная величина усадки для разных обрабатываемых материалов, далеко не одинакова. Причем, как можно усмотреть из того же рис. 1, усадка определяется не только механическими свойствами обрабатываемого материала, но и другими факторами. Так, например, усадка стружки при резании технически чистого титана (BTI) и кадмия примерно одинакова, хотя по механическим свойствам эти металлы сильно отличаются друг от друга.

Длина контакта стружки с резцом в функции от скорости резания изменяется аналогично усадке стружки. Между этими важнейшими параметрами стружкообразования должна существовать тесная связь, что логически вытекает уже из условия равновесия моментов сил в зоне резания, полученного H.H. Зоревым [1], и подтверждается нашими теоретическими и экспериментальными исследованиями.

Наличие такой связи иллюстрируется рис. 2, на котором относительная длина контакта с ja представлена в зависимости от усадки стружки. Беглый взгляд на этот график наводит на мысль об одно-

СкоростЬ резания 8 т / тпин Рис. 1.

) и бра бот .тп тс риал • Железо Лртпко . $ -10°, 0 сталд 12ХНЗ. $ --М' 0е 10', ?0° 5 - сталЬ 41? (тозкэк), у = 10°, д _ тпедЬ Л, резец ВТ2 , 3--..25°. Ь . медЬ Я, резец ЬрБ?, 25 \ А юедЬ В , резей. Р9 , х -- бронза 6ро2 . НВ*110, $--10'. + — /Г/мм?/? йпБ? НВ = ?М V --1(1' ¿А — А

& — бронза 6рВ?, нв^зго', 10'

1 2 2 4 5 6 7 8 9 10 и 12 13 Ж 15 16 П Я

значной связи между величиной с/а и усадкой, тем более, что разброс экспериментальных точек в значительной степени объясняется неточностью использованного ндми метода измерения длины контакта (по видимому следу износа на передней грани).

Более тщательный анализ показывает, однако, что это не так и полученная зависимость однозначной может считаться лишь весьма приближенно. Кривые с!а~/(С) для различных обрабатываемых материалов и условий резания не совпадают, и причина их несовпадения лежит в отсутствии однозначной связи между углом плоскости сдвига (¡З^ и углом действия («>), определяющим положение равнодействующей сил на передней грани.

На рис. 3 приводятся некоторые результаты исследования среднего касательного контактного напряжения (удельной силы трения) Цг в процессе резания. Они дополнительно нас убеждают в том, что

х - 6р62> НВ '320 _

А — Ст. У12 (отоэкЖ) + - Бр62, ИВ-НО

о — Яртпко _____

во 160 г4о зго Ш СкоростЬ резаная'64 m/wuh.

постоянство величины qF, впервые обнаруженное Н. Н. Зоревым при резании сталей [1] и подтвержденное другими нашими опытами для некоторых цветных металлов, является достаточно общим законом процесса стружкообразования.

Иную закономерность для удельной силы трения мы обнаружили только для титановых сплавов [2], причем не исключена возможность, что наблюдаемое в данном случае понижение q? с ростом скорости резания есть следствие несовершенства принятой методики измерения длины контакта. При резании титановых сплавов след износа по передней грани быстро возрастает сразу после врезания, и при высоких скоростях резания мы, несмотря на кратковременность опыта, получаем завышенные значения длины контакта.

Для разных обрабатываемых материалов величина. контактного напряжения qF неодинакова- Из анализа рис. 4, где представлена зависимость этого напряжения от действительного предела прочности обрабатываемого металла, нетрудно заключить, что механические свойства обрабатываемого материала играют здесь роль, если не единственного, то во всяком случае основного определяющего фактора.

Покажем, что такая взаимосвязь не случайна, а обусловлена особенностями контакта стружки с резцом. 108

Многочисленными исследованиями доказано, что зона контакта на передней грани состоит из двух участков: пластического и упругого. В пределах первого из них контактный слой стружки подвергается глубокой пластической деформации. В пределах второго преобладают упругие деформации, а пластические локализуются в поверхностных бугорках и точках схватывания, то есть наблюдаются явления, типичные для сухого трения.

Естественно предположить, что в области пластического контакта, где сильно деформированный материал стружки на толщине контактного слоя получает дополнительную деформацию, касательное кон-

тактное напряжение либо примерно постоянно но всей длине пластического участка (упрочнение малозаметно), либо несколько возрастает по мере удаления от режущей кромки (за счет деформационного упрочнения).

В области упругого контакта касательное напряжение непрерывно и плавно уменьшается до пуля в точке отрыва стружки от резца.

Сделанное предположение подтверждается результатами исследований распределения напряжений на контактной площадке резца, выполненных различными способами, в том числе и нашими результатами, полученными с помощью поляризационнооптического метода [3].

Следовательно, среднее касательное контактное напряжение должно определяться величиной касательного напряжения на пластическом участке и соотношением между длиной этого участка и общей длиной контакта. Поскольку же это соотношение в зависимости от условий резания меняется в сравнительно узких пределах (это доказано экспериментом), то между средним контактным напряжением цР

о Ы 80 т 169 5 к

Предел прочности в Кг/зптг

и касательным напряжением ^ (тоже средним) на пластическом участке должна существовать пропорциональная связь.

Величина ^ в свою очередь есть функция механических свойств обрабатываемого материала и степени его упрочнения в контактном слое. Поскольку же степень деформации здесь чрезвычайно высока и упрочнение близко к предельному, то основным фактором, влияющим на контактное касательное напряжение, должна быть прочность обрабатываемого материала, что и подтверждается графиком на рис. 4.

В приведенной цепочке рассуждений отсутствуют два важнейших фактора стружкообразования: скорость резания как скорость деформации и средняя температура контакта. Что касается первого из них, то работами А. М. Розенберга и А. Н. Еремина показана незначительность его влияния на напряжения при обычных скоростях резания для большинства металлов [4]. По поводу влияния средней температуры контакта на контактные напряжения в литературе нет единого мнения. Одни считают, что с ростом скорости материал в зоне контакта должен размягчаться. Другие допускают, что вследствие кратковременности пребывания частиц контактного слоя в пределах этой зоны процесс размягчения не будет успевать происходить. Нам представляется, что полученные нами результаты экспериментально подтверждают вторую точку зрения.

Коль скоро для данного обрабатываемого материала удельная сила трения на передней грани от условий резания не зависит, оставаясь постоянной в широком диапазоне их изменения, то средний коэффициент трения стружки о резец есть функция среднего контактного давления на передней грани и не имеет смысла физической кон-станты. На специфичность понятия о коэффициенте трения при резании неоднократно уже указывалось в литературе [1, 8]. Об этом же со всей убедительностью говорят наши исследования [5, 6, 7].

Несмотря на очевидность этих соображений для большинства исследователей, в существующих схемах объяснения взаимосвязи факторов стружкообразования средний коэффициент трения на передней грани по-прежнему играет роль основного управляющего фактора. Нам представляется, что накопленный к настоящему времени экспериментальный материал достаточен, чтобы высказать некоторые новые предположения на этот счет и тем самым внести необходимые изменения в схему взаимодействия факторов при резании, исключив из нее коэффициент трения как некоторый самостоятельный фактор.

Чтобы это сделать, обратимся к схеме стружкообразования (рис. 5) и рассмотрим явления, происходящие на участке пластического контакта. Вблизи режущей кромки на переднюю поверхность резца вступают свежерожденные (ювенильные) поверхностные слои стружки. Весьма высокое нормальное давление в этом месте обеспечивает пластическое состояние контактного слоя и, следовательно, высокую плотность контакта и препятствует проникновению на поверхность контакта частиц окружающей среды. Здесь в полной мере развивается схватывание соприкасающихся поверхностей, препятствующее дальнейшему продвижению стружки.

Непрерывность процесса однако не позволяет стружке задерживаться. Но ее дальнейшее перемещение должно сопровождаться срезом вдоль поверхности контакта, которому будет предшествовать глубокая пластическая деформация контактного слоя.

Так как эта пластическая деформация происходит по всей ширине контактного слоя, то условие ее возникновения будет выражаться неравенством:

где Д/н — номинальная площадь контакта на некотором элементарном участке;

Д/д — фактическая площадь контакта на этом же участке; т— сопротивление сдвигу материала стружки; тс — сопротивление срезу связей между соприкасающимися металлами.

Если вблизи режущей кромки фактическая площадь контакта равна номинальной, то по мере отдаления от кромки нормальное контактное давление падает, и она становится меньше номинальной. Контакт происходит уже не по всей видимой площади соприкосновения,

а лишь на отдельных ее участках. Дисбаланс в выражении [1| при этом уменьшается. Наконец, в некоторой точке К неравенство (1) превращается в равенство:

С дальнейшим понижением нормального давления площадь реального контакта станет уже недостаточной, чтобы обеспечить пластические деформации в контактном слое. Следовательно, точка К лежит на границе пластического участка контакта. Реальная площадь контакта (точнее отношение /д//н) является функцией нормального контактного давления, возрастая с его повышением. Поэтому для данной пары контактирующихся материалов и при данном состоянии среды точке К будет соответствовать определенная величина рк контактного давления.

Поскольку из (2) следует

то нетрудно заключить, что указанное давление рк — назовем его граничным давлением — определяется соотношением сопротивлений сдвигу в материале стружки и срезу в месте контакта:

Чем больше прочность связей тс, а она зависит от химических свойств материала инструмента и обрабатываемого друг по отношению к другу, тем граничное давление ниже. С ростом прочности материала стружки оно, наоборот, повышается. Среда оказывает на контактирующиеся металлы химическое (окислительное) действие и потому способствует снижению прочности тс связей. Граничное давление при этом будет возрастать. Средняя температура контакта определяет интенсивность химического взаимодействия среды и соприкасающихся металлов. Поэтому рост температуры резания всегда должен вести к повышению граничного давления рк.

Так как принципиальный характер эпюры контактных давлений на передней грани ни от одного из указанных факторов не зависит, то всякое увеличение давления рк должно вести к уменьшению длины сп пластического контакта и наоборот.

С другой стороны, как выше отмечалось, соотношение между длиной сп пластического контакта и длиной с полного контакта слабо зависит от факторов резания. Поэтому всякое изменение длины пла-

СбойстИп металла инструмента

стического контакта будет сопровождаться приме[но пропорциональным изменением полной длины контакта.

Далее. Так как удельная сила трения от условий резания .практически не зависит, то сила трения Т7 на передней грани будет изменяться пропорционально длине контакта. Все факторы, вызывающие рост длины контакта, будут приводить к увеличению силы трения. Факторы, действующие в противоположную сторону, будут способствовать ее уменьшению.

Если теперь рассматривать резец как единое целое со стружкой, уподобляя его штампу, давящему на пластическую область в срезаемом слое перед резцом, то сила трения ¥ будет основным компонентом, определяющим силу, которая принимает этот „штамп". Усадка же стружки, являясь некоторой средней оценкой степени деформации металла под „штампом", есть функция силы ¥.

Описанная выше цепочка взаимосвязей иллюстрируется схемой на рис. 6.

1. Н. Н. Зоре в. Вопросы механики процесса резания металлов. Машгиз, М.,

2. М. Ф. Полет и к а. Исследование процесса резания титановых сплавов. В сб. „Обрабатываемость жаропрочных и титановых сплавов", Куйбышев, 1962.

3. М. Ф. П о л е т и к а, М. X. У теше в. К расчету на прочность режущей части резца. В настоящем сборнике.

4. А. М. Р о з е н б е р г, А. Н. Е р е м и н. Элементы теории процесса резания металлов. Машгиз, 1956.

5. М. Ф. П о л е т и к а, М. X. У т е ш е в. Исследование процесса резания кадмия. Изв. ТПИ, т. 109, 1963.

6. М. Ф. Полети к а. Исследование процесса резания бериллиевой бронзы. В настоящем сборнике.

7. М. Ф. Полети к а. Влияние материала режущего инструмента на процесс резания. В настоящем сборнике.

Анализ контактных процессов при резании с применением СОТС Текст научной статьи по специальности «Технологии материалов»

СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ТЕХНОЛОГИЧЕСКИЕ СРЕДСТВА / LUBRICATING-COOLING TECHNOLOGICAL MEANS / ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА / SURFACE-ACTIVE SUBSTANCES / ШЕРОХОВАТОСТЬ ОБРАБОТАННОЙ ПОВЕРХНОСТИ / ROUGHNESS OF THE TREATED SURFACE

Аннотация научной статьи по технологиям материалов, автор научной работы — Кожушок Александр Николаевич, Бекиров Эскендер Латиф Оглы

В статье проводится анализ процесса резания с применением прогрессивных СОТС с целью предупреждения чрезмерного нагрева инструмента и детали, повышения стойкости инструмента, уменьшения влияния нароста и снижения шероховатости обработанной поверхности , очищения зоны резания от мелкой стружки, уменьшения трения на поверхностях контакта инструмента с деталью и стружкой, химическое взаимодействие компонентов СОТС с контактными площадками режущего инструмента и стружки, а также механизм проникновения СОТС в зону обработки и их смазочные, пластифицирующие и режущие свойства.

Похожие темы научных работ по технологиям материалов , автор научной работы — Кожушок Александр Николаевич, Бекиров Эскендер Латиф Оглы

Текст научной работы на тему «Анализ контактных процессов при резании с применением СОТС»

2. Mustafayev S.M., Qasimov S.E. Tribotexniki Material^unasliq. Baki, 2004. S. 95-100.

4. Kim S.J., Cho M.H., Basch R.H., Fash J.W., Jang H. Tribological Properties of Polymer Composites Containing Barite (BaSO4) or Potassium Titanate (K2O-6(TiO2)) // Tribology Letters, Volume 17. Issue 3, 2004. P. 655-661.

5. Banu Sugôzu, Behcet Daghan. Effect of BaSO4on Tribological Properties of Brake Friction Materials // International Journal of Innovative Research in Science, Engineering and Technology. Vol. 5. Special Issue 12, 2016. P. 30-34.

6. Sridhar B.S., Raji George, Saurav Jain, Chandrakanth К. Synthesis of Phenol Formaldehyde And Friction Materials ReinforcedBrake Liner Material//Proceedings of 4th IRF International Conference 06th, 2014. P. 73.

7. Kostikov V.I. Fibre Science and Technology // Chapman & Hall, 1995. P. 15-87.

9. Попов К.Н. Материаловедение для каменщиков, монтажников конструкций // Учебное пособие. Москва: Высшая школа, 1986. С. 70-80.

10. КрагельскийИ.В., ВиноградоваИ.Э. Коэффициенты трения // М.: Машгиз, 1962. С. 206-209.

11. Kovacik Jaroslav, Emmer Stefan, Bielek Jozef. Thermal Properties Of Cu-Graphite Composites // Kovove Materialy. 42, 2004. P. 365-374.

АНАЛИЗ КОНТАКТНЫХ ПРОЦЕССОВ ПРИ РЕЗАНИИ С ПРИМЕНЕНИЕМ

'Кожушок Александр Николаевич — магистрант; 2Бекиров Эскендер Латиф оглы — аспирант, кафедра технологии машиностроения, Государственное бюджетное образовательное учреждение высшего образования Республики Крым Крымский инженерно-педагогический университет, г. Симферополь

Аннотация: в статье проводится анализ процесса резания с применением прогрессивных СОТС с целью предупреждения чрезмерного нагрева инструмента и детали, повышения стойкости инструмента, уменьшения влияния нароста и снижения шероховатости обработанной поверхности, очищения зоны резания от мелкой стружки, уменьшения трения на поверхностях контакта инструмента с деталью и стружкой, химическое взаимодействие компонентов СОТС с контактными площадками режущего инструмента и стружки, а также механизм проникновения СОТС в зону обработки и их смазочные, пластифицирующие и режущие свойства. Ключевые слова: смазочно-охлаждающие технологические средства, поверхностно-активные вещества, шероховатость обработанной поверхности.

ANALYSIS OF CONTACT PROCESSES IN CUTTING WITH THE APPLICATION OF LCTM Kozhushok A.N.1, Bekirov E.L.2

'Kozhushok Alexander Nikolaevich - Master Student; 2Bekirov Eskender Latif ogly - Graduate Student, DEPARTMENT OF MACHINE BUILDING TECHNOLOGY, STATE BUDGET EDUCATIONAL INSTITUTION OF HIGHER EDUCATION OF THE REPUBLIC OF CRIMEA CRIMEAN ENGINEERING-PEDAGOGICAL UNIVERSITY, SIMFEROPOL

Abstract: the article analyzes the cutting process with the use of progressive LCTM to prevent excessive heating of the tool and part, increase the tool life, reduce the impact of the build-up and reduce the roughness of the treated surface, clean the cutting area of small chips, reduce friction on the surfaces of the tool contact with the workpiece

and chips, Chemical interaction of LCTM components with contact areas of cutting tools and chips, as well as the mechanism of penetration of LCTM into the treatment zone and their lubrication Plasticizing and cutting properties. Keywords: lubricating-cooling technological means, surface-active substances, roughness of the treated surface.

В современном машиностроительном производстве большую часть трудоемкости изготовления машин по-прежнему составляет механическая обработка металлов резанием и её интенсификация напрямую связана с развитием научных достижений в области материаловедения, механики, химии, трибологии, физики, математики и других смежных наук [1].

Изучению механизма действия смазочно-охлаждающих сред на процесс резания посвящены работы многих известных ученых, среди которых: П.А. Ребиндер, Н.Н. Зорев, В.Н. Латышев, М.И. Клушин, В.Н. Подураев, Л.В. Худобин, Р.Н. Ошер, Е.Г. Бердичевский, М.Б. Гордон, Ф. Боуден, Д. Тейбор и др. Работы этих ученых, рассматривающие природу оказываемых СОТС эффектов, взаимно дополняют друг друга и составляют общую теорию влияния СОТС на процесс резания [1].

Использование смазочно-охлаждающих технологических средств одновременно преследует несколько целей: предупреждение чрезмерного нагрева инструмента и детали, повышение стойкости инструмента, уменьшение влияния нароста и снижение шероховатости обработанной поверхности, очищение зоны резания от мелкой стружки, уменьшение трения на поверхностях контакта инструмента с деталью и стружкой. Достичь этого можно направленным воздействием на физико-механические и механохимические процессы, протекающие при резании металлов, путем целенаправленного выбора основы СОТС, введения в его состав присадок с необходимым комплексом химических и механохимических свойств, оптимизации условий подачи СОТС в зону резания и т.д. [1].

Механизм проникновения СОТС в зону резания остается предметом обсуждения многих исследователей. Согласно взглядам, некоторых из них [2], проникновение СОТС в контактную зону может осуществляться через сеть капилляров между поверхностями стружки и инструмента за счет образования полостей разрежения, вызываемых периодически срываемым наростом, нарушением плотности контакта, вследствие динамических явлений, возникающих в системе СПИЗ и в результате диффузии через толщу деформируемой стружки, насыщенной микротрещинами и микрощелями.

Смазочное действие СОТС неразрывно связано с его режущими и пластифицирующими свойствами.

Под режущими свойствами СОТС понимают способность технологической среды облегчать разрыв связей в обрабатываемом материале при внедрении инструмента. Под пластифицирующими свойствами СОТС понимают способность технологической среды облегчать пластическое деформирование металлов.

Использование смазочно-охлаждающих жидкостей является неотъемлемой частью технологического процесса при обработке быстрорежущим инструментом.

Из существующих способов подачи СОЖ преобладающим остается полив, реже используется подача струей под давлением в виде туманов, аэрозолей, пара и т.д. Несмотря на это, при всем многообразии, они не обеспечивают существенной экономии ценного углеводородного сырья масляных СОТС и их экологической безопасности. Кроме того, применение традиционных СОТС сопряжено с существенными производственными затратами, связанными с приготовлением, хранением, очисткой, утилизацией и регенерацией. После прохождения нескольких рабочих циклов СОТС утрачивают свои первоначальные свойства и нуждаются в утилизации и регенерации. Восстановление производится, как правило, путем сложной многостадийной переработки на специализированных предприятиях. То есть список производственных затрат дополняется затратами на транспортировку [3].

На основании проведенного анализа можно сказать, что отрицательным аспектом использования традиционных СОТС является их техногенное воздействие на окружающую среду. Одним из решений, позволяющих уменьшить негативное влияние СОТС на экологию и заболеваемость персонала без ухудшения характеристик процесса резания, является использование масел растительного происхождения. Традиционные методы применения СОТС сопровождаются значительными затратами на транспортировку, регенерацию и утилизацию.

Список литературы / References

1. Харламов Ю.А. Адгезионное взаимодействие режущего инструмента с материалом заготовки / Ю.А. Харламов // Вестник СевНТУ, 2012. № 128. С. 266-269.

2. Бердичевский Е.Г. Смазочно-охлаждающие средства для обработки материалов: справочник / Е.Г. Бердичевский. М.: Машиностроение, 1984. 224 с.

3. Энтелис С.Г. Смазочно-охлаждающие технологические средства для обработки металлов резанием: Справочник / Под ред. С.Г. Энтелиса, Э.М. Берлинера. М.: Машиностроение, 1986. 352 с., ил.

'Аскарулы Кыдыр - магистр технических наук, инженер; 2Ауелбекова Фариза Ауезханкызы - магистр технических наук, ассистент, кафедра общей и теоретической физики, Институт инженерии высоких технологий Казахский национальный исследовательский университет им. К.И. Сатпаева, г. Алматы, Республика Казахстан

Аннотация: в статье рассматривается разработка получения оксида меди (CuO и Cu2O) методом реактивного магнетронного распыления, варьируя технические параметры осаждения тонких пленок. Были использованы такие газы, как аргон, азот, кислород. Проведены испытания отжигом при разных температурах с целью определения изменения их свойств. Получены результаты свойства по пропусканию, рентгеноструктурный анализ и определена ширина запрещенной зоны. Результаты были сравнены и проанализированы. Полученные результаты могут быть использованы для получения солнечной энергетики, в микроэлектронике и т.д.

Ключевые слова: тонкие пленки, реактивное магнетронное распыление, осаждение пленок, спектр испускания.

DEVELOPMENT OF TECHNOLOGIES FOR PRODUCING THIN FILMS OF COPPER OXIDE AND STUDY OF THEIR PROPERTIES Askaruly K.1, Auelbekova FA.2

'Askaruly Kydyr - Master of Technical Sciences, Engineer; 2Auelbekova Fariza Auezkhankyzy - Master of Technical Sciences, Assistant, GENERAL AND THEORETICAL PHYSICS DEPARTMENTS, THE ENGINEERING SCHOOL OF HIGH TECHNOLOGIES, KAZAKH NATIONAL RESEARCH TECHNICAL UNIVERSITY AFTER K.I. SATPAYEV, ALMATY, REPUBLIC OF KAZAKHSTAN

Abstract: the article discusses the development of getting CuO and Cu2O by reactive magnetron sputtering varying the technical parameters of deposition of thin films. Instead of the gases were used such as argon, nitrogen, oxygen. Tested by annealing at different temperatures to determine changes in their properties. The obtained results for the transmittance, x-ray diffraction analysis and determined the width of the forbidden zone. The results were compared and analyzed. The results are for the purposes of the solar energy, microelectronics, etc. Keywords: thin film, reactive magnetron sputtering, deposition of films, spectrum emission.

Оксидные полупроводники p-типа, такие как - CuO, Cu2O, имеют широкие перспективы применения в качестве активных слоев солнечных элементов, в виду того, что эти материалы имеют низкую стоимость, их ширина запрещенной зоны лежит в диапазоне от 1,2 - 2,1 эВ, что обеспечивает высокий коэффициент спектрального поглощения солнечного света.

Было проведено исследование для разработки технологий получение CuO и Cu2O методом реактивного магнетронного распыления на постоянном токе. В результате выполнения эксперимента, произведено пробное распыление медной мишени в среде Ar2, N2, O2, изменяя все технические параметры. Подробно изложен метод получения, применяемые при распылении и осаждении тонких пленок, а также измерения оптических характеристик.

Читайте также: