Контроль металла на аэс

Обновлено: 16.05.2024

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

от 14 ноября 2018 года N 553

В соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. N 170-ФЗ "Об использовании атомной энергии" (Собрание законодательства Российской Федерации, 1995, N 48, ст.4552; 1997, N 7, ст.808; 2001, N 29, ст.2949; 2002, N 1, ст.2; N 13, ст.1180; 2003, N 46, ст.4436; 2004, N 35, ст.3607; 2006, N 52, ст.5498; 2007, N 7, ст.834; N 49, ст.6079; 2008, N 29, ст.3418; N 30, ст.3616; 2009, N 1, ст.17; N 52, ст.6450; 2011, N 29, ст.4281; N 30, ст.4590, ст.4596; N 45, ст.6333; N 48, ст.6732; N 49, ст.7025; 2012, N 26, ст.3446; 2013, N 27, ст.3451; 2016, N 14, ст.1904; N 15, ст.2066; N 27, ст.4289; 2018, N 22, ст.3042; N 32, ст.5135), подпунктом 5.2.2.1 пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст.3348; 2006, N 5, ст.544; N 23, ст.2527; N 52, ст.5587; 2008, N 22, ст.2581; N 46, ст.5337; 2009, N 6, ст.738; N 33, ст.4081; N 49, ст.5976; 2010, N 9, ст.960; N 26, ст.3350; N 38, ст.4835; 2011, N 6, ст.888; N 14, ст.1935; N 41, ст.5750; N 50, ст.7385; 2012, N 29, ст.4123; N 42, ст.5726; 2013, N 12, ст.1343; N 45, ст.5822; 2014, N 2, ст.108; N 35, ст.4773; 2015, N 2, ст.491; N 4, ст.661; 2016, N 28, ст.4741; N 48, ст.6789; 2017, N 12, ст.1729; N 26, ст.3847; 2018, N 29, ст.4438),

в Министерстве юстиции

20 декабря 2018 года,

регистрационный N 53090

УТВЕРЖДЕНЫ

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 14 ноября 2018 года N 553

Федеральные нормы и правила в области использования атомной энергии "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже"

(НП-105-18)

I. Назначение и область применения

1. Настоящие федеральные нормы и правила в области использования атомной энергии "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже" (НП-105-18) (далее - Правила) разработаны в соответствии с Федеральным законом от 21 ноября 1995 г. N 170-ФЗ "Об использовании атомной энергии", Положением о разработке и утверждении федеральных норм и правил в области использования атомной энергии, утвержденным постановлением Правительства Российской Федерации от 1 декабря 1997 г. N 1511 "Об утверждении Положения о разработке и утверждении федеральных норм и правил в области использования атомной энергии" (Собрание законодательства Российской Федерации, 1997, N 49, ст.5600; 2012, N 51, ст.7203).

2. Настоящие Правила устанавливают требования к контролю (порядок проведения, виды, объемы, методы, нормы оценки качества по результатам контроля) состояния основного металла, металла сварных соединений и металла наплавленных поверхностей (далее, если не оговорено особо, - металла) при конструировании, проектировании, изготовлении и монтаже указанных в пункте 3 настоящих Правил оборудования и трубопроводов атомных энергетических установок.

3. При изготовлении и монтаже должен выполняться контроль состояния металла:

* Вероятно, ошибка оригинала. Следует читать: "от 17 декабря 2015 г.". - Примечание изготовителя базы данных.

б) оборудования и трубопроводов, работающих под избыточным, гидростатическим или вакуумметрическим давлением и отнесенных к элементам третьего класса безопасности, на которые не распространяется действие НП-089-15;

в) опор, подвесок, крепежных изделий оборудования и трубопроводов, указанных в подпунктах "а" и "б" настоящего пункта;

г) внутрикорпусных устройств водо-водяных реакторов и реакторов на быстрых нейтронах;

д) металлоконструкций бассейнов выдержки, бассейнов перегрузки и хранения отработавшего ядерного топлива атомных энергетических установок.

4. Организация-изготовитель и (или) монтажная организация должны контролировать состояние металла оборудования и трубопроводов в соответствии с технологической документацией на проведение контроля, разработанной с учетом требований конструкторской документации.

5. Конструкторская документация в части, относящейся к контролю состояния металла, подлежит оценке соответствия в форме экспертизы.

6. Технологическая документация на проведение контроля (далее - технологическая документация) оборудования, деталей и сборочных единиц трубопроводов, изготовленных (смонтированных) до вступления в силу настоящих Правил или находящихся в изготовлении (монтаже) на момент их вступления в силу, переработке не подлежит.

7. Контроль состояния металла оборудования и трубопроводов при изготовлении и монтаже должен выполняться персоналом, прошедшим соответствующую теоретическую и практическую подготовку и допущенным к самостоятельной работе в порядке, установленном ГОСТ Р 50.05.11-2018 "Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности", утвержденным приказом Федерального агентства по техническому регулированию и метрологии от 6 марта 2018 г. N 122-ст (Стандартинформ, 2018).

8. Используемые термины и определения приведены в приложении N 1 к настоящим Правилам.

II. Общие требования к контролю

9. Контроль состояния металла оборудования и трубопроводов при изготовлении и монтаже должен проводиться для:

а) выявления несплошностей металла;

б) определения механических характеристик металла;

в) определения химического состава и структуры металла;

г) определения геометрических размеров сварных соединений и наплавленных поверхностей.

10. Результаты контроля должны фиксироваться в учетной и отчетной документации организации-изготовителя и (или) монтажной организации.

11. Контроль состояния металла должен выполняться неразрушающими и разрушающими методами.

12. Объемы, зоны и методы контроля состояния металла должны указываться в конструкторской документации.

13. Дефекты металла деталей и сборочных единиц оборудования и трубопроводов устраняются в порядке, установленном документами по стандартизации на основной металл и федеральными нормами и правилами в области использования атомной энергии, регламентирующими требования к сварке и наплавке оборудования и трубопроводов атомных энергетических установок.

14. Трещины, отслоения, прожоги, свищи, наплывы, усадочные раковины, подрезы, непровары, скопления, неодиночные включения, брызги металла, выявленные при визуальном контроле сварных соединений и наплавочных поверхностей, не допускаются. На наплавленных поверхностях титановых сплавов не допускаются соломенные, коричневые или синие цвета побежалости.

15. Контроль состояния металла оборудования и трубопроводов, проведение которого после выполнения сборочных или монтажных операций ограничено или невозможно, должен быть выполнен до начала выполнения монтажа либо до завершения соответствующей монтажной операции.

III. Категории сварных соединений (наплавленных поверхностей)

16. Категории сварных соединений назначаются конструкторской (проектной) организацией согласно критериям, приведенным в пунктах 17-23 настоящих Правил, и указываются в конструкторской (проектной) документации.

17. Для сварных соединений оборудования и трубопроводов атомных энергетических установок с водо-водяными реакторами и реакторами канального типа устанавливаются следующие категории сварных соединений:

а) I категория - сварные соединения оборудования и трубопроводов группы А;

б) II категория - сварные соединения оборудования и трубопроводов группы В, работающие в контакте с радиоактивным теплоносителем;

в) III категория - сварные соединения оборудования и трубопроводов группы В, не работающие в контакте с радиоактивным теплоносителем, а также сварные соединения оборудования и трубопроводов группы С.

18. Сварные соединения II и III категорий оборудования и трубопроводов атомных энергетических установок с водо-водяными реакторами и реакторами канального типа в зависимости от рабочего давления подразделяются на следующие подкатегории:

а) подкатегория IIа - сварные соединения, работающие под давлением свыше 5 МПа;

б) подкатегория IIв - сварные соединения, работающие под давлением до 5 МПа включительно;

в) подкатегория IIIа - сварные соединения, работающие под давлением свыше 5 МПа;

г) подкатегория IIIв - сварные соединения, работающие под давлением свыше 1,7 МПа до 5 МПа включительно;

д) подкатегория IIIс - сварные соединения, работающие под давлением от 1,7 МПа и ниже атмосферного (под вакуумом).

19. Для сварных соединений оборудования и трубопроводов атомных энергетических установок с реакторами на быстрых нейтронах с жидкометаллическим натриевым теплоносителем устанавливаются следующие категории сварных соединений:

а) Iн категория - сварные соединения оборудования и трубопроводов группы А, а также группы В при наличии требований в конструкторской документации;

б) IIн категория - сварные соединения оборудования и трубопроводов группы В, работающие в контакте с жидкометаллическим теплоносителем и газом (за исключением относящихся к Iн категории);

Здесь под газом понимается аргон, используемый для наддува, и (или) пары теплоносителя.

в) II категория - сварные соединения оборудования и трубопроводов группы В, не работающие в контакте с жидкометаллическим теплоносителем и газом;

г) III категория - сварные соединения оборудования и трубопроводов группы С.

20. Сварные соединения IIн и II категорий оборудования и трубопроводов атомных энергетических установок с реакторами на быстрых нейтронах с жидкометаллическим натриевым теплоносителем в зависимости от условий эксплуатации подразделяются на следующие подкатегории:

а) подкатегория IIна - сварные соединения, находящиеся в контакте с жидкометаллическим теплоносителем и (или) газом, работающие при температуре свыше 350°С независимо от давления;

б) подкатегория IIнв - сварные соединения, находящиеся в контакте с жидкометаллическим теплоносителем и/или газом при температуре до 350°С включительно независимо от давления (за исключением сварных соединений, относящихся к подкатегории IIнс);

в) подкатегория IIнс - сварные соединения, находящиеся в контакте с газом и работающие при давлении до 0,07 МПа включительно и температуре до 150°С включительно;

г) подкатегория IIа - сварные соединения, не находящиеся в контакте с жидкометаллическим теплоносителем и газом, работающие при рабочем давлении свыше 2 МПа;

д) подкатегория IIв - сварные соединения, не находящиеся в контакте с жидкометаллическим теплоносителем, работающие при рабочем давлении до 2 МПа включительно.

Сварные соединения III категории подразделяются на подкатегории IIIа, IIIв и IIIс, идентичные подкатегориям, указанным в подпунктах "в" - "д" пункта 18 настоящих Правил.

21. Для сварных соединений приварки, не нагруженных давлением деталей с оборудованием и трубопроводами, категория назначается в соответствии с пунктами 17-20 настоящих Правил.

Требования настоящего пункта не распространяются на сварные соединения оборудования и трубопроводов с деталями, используемыми в техническом обслуживании (настилы, лестницы) и в системах измерений (кронштейны). Необходимость и объем контроля указанных сварных соединений устанавливается конструкторской документацией.

22. Категория стыковых сварных соединений незаменяемых элементов внутрикорпусных устройств, расположенных в зоне облучения при проектном флюенсе нейтронов свыше 1,5·10 нейтр/м (Е0,1 МэВ), должна быть установлена равной:

а) II - для водо-водяных реакторов;

б) IIн - для реакторов на быстрых нейтронах с жидкометаллическим натриевым теплоносителем.

23. Категория IIIс устанавливается для сварных соединений:

а) оборудования и трубопроводов, работающих под избыточным или вакуумметрическим давлением и отнесенных к элементам третьего класса безопасности, на которые не распространяется действие федеральных норм и правил в области использования атомной энергии;

Эксплуатация АЭС - Техническое освидетельствование оборудования АЭС

По окончании монтажа основное оборудование и трубопроводы АЭС регистрируются в местных органах ГАН РФ и берутся на учет в цехах АЭС. Конкретная номенклатура оборудования, подлежащего регистрации в ГАН РФ, границы оборудования и трубопроводов для регистрации определяются перечнями, разработанными Генеральным проектировщиком совместно с администрацией АЭС, Главным конструктором, и согласовываются с местными органами надзора. После регистрации до начала пусконаладочных работ, связанных с повышением параметров (давления и температуры) оборудование и трубопроводы ЭБ АЭС подвергаются техническому освидетельствованию. Техническое освидетельствование оборудования энергоблока АЭС проводится также периодически в процессе эксплуатации и досрочно при необходимости.

Техническому освидетельствованию подлежат: элементы реакторов (корпус, крышки, чехлы СУЗ, технологические каналы), страховочные корпуса реакторов ЯЭУ с БН и ACT, сосуды, корпуса насосов, элементы арматуры (корпус, крышка), трубопроводы.

Цель технического освидетельствования -установить, что оборудование и трубопроводы изготовлены, смонтированы в соответствии с проектом, Правилами и представленными отчетными документами, а также что они находятся в исправном состоянии и возможно их использование на этапах пусконаладочных работ и при эксплуатации объекта (при установленных параметрах давления и температуры среды).

Техническое освидетельствование включает в себя:

проверку документации;

внутренний осмотр оборудования в доступных местах;

гидравлические и пневматические испытания.

Под доступными местами понимаются зоны оборудования и трубопроводов, которые можно осмотреть визуально или с помощью специальных оптических средств после удаления выемных и съемных частей оборудования, снятия тепловой изоляции, отсоединение закрепленных на болтах и шпильках элементов. Для оборудования, которое по конструкционным особенностям или радиационной обстановке недоступно (или ограниченно доступно) для внутренних (наружных) осмотров, составляется особый перечень, согласованный с местными органами надзора. Техническое освидетельствование такого оборудования должно проводиться с применением дистанционных средств и неразрушающих методов контроля металла и сварных соединений. В каждом конкретном случае для такого оборудования службой ГИС разрабатывается инструкция по проведению технического освидетельствования, которая подлежит согласованию с организацией, выполнившей проект этого оборудования, и с местными органами ГАН РФ.

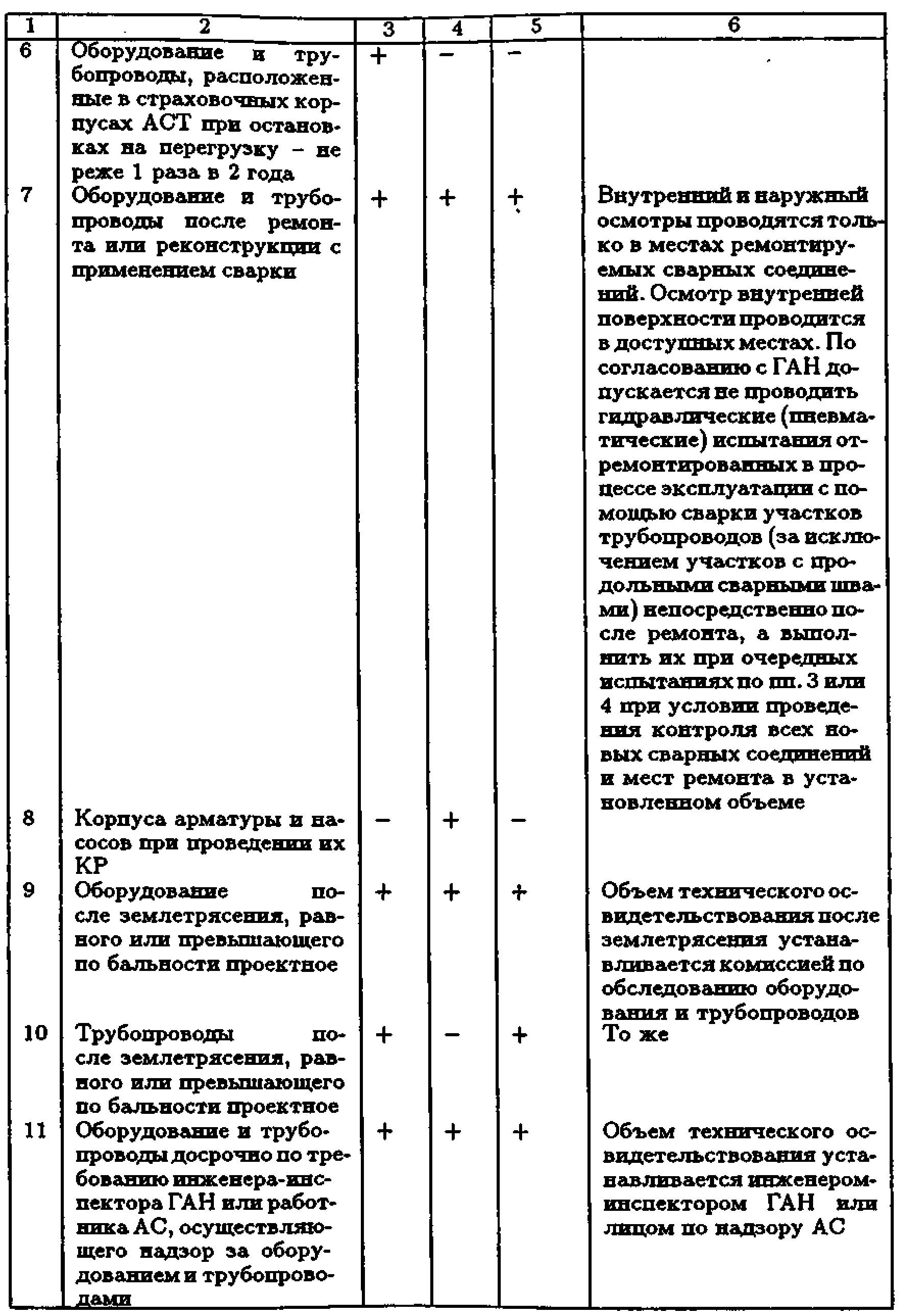

Техническое освидетельствование оборудования и трубопроводов проводится на АЭС в объеме и сроках, указанных в табл. 14.1.

Результаты технического освидетельствования по пп. 1, 3, 4, 7, 9, 10 и 11 табл. 14.1 фиксируются в паспортах оборудования и трубопроводов. По остальным позициям табл. 14.1 результаты оформляются актом.

Контроль металла оборудования и трубопроводов предшествует проведению технического освидетельствования.

Эксплуатация АЭС - Контроль за состоянием металла

Контроль за состоянием металла оборудования при эксплуатации АЭС

Для повышения надежности и безопасности работы тепломеханического оборудования и трубопроводов АЭС, предотвращения повреждений, которые могут быть вызваны дефектами изготовления деталей, а также развитием коррозии, эрозии, снижением прочностных характеристик металла и сварных соединений в процессе эксплуатации организуется контроль за состоянием основного, наплавленного металла и сварных соединений (далее по тексту - металла).

Целями контроля металла оборудования и трубопроводов в процессе эксплуатации является:

- выявление и фиксация дефектов металла;

- выявление и фиксация изменения физико-химических свойств и структуры металла;

- оценка состояния металла.

Контроль за состоянием металла на АЭС подразделяется на предэксплуатационный, периодический и внеочередной. Предэксплуатационный контроль металла проводится до пуска оборудования и трубопроводов в эксплуатацию с целью определения исходного состояния металла в соответствии с требованиями НД, регистрации допустимых повреждений (несплошностей) для наблюдения за ними в процессе эксплуатации, выявления дефектов изготовления и монтажа. Периодический контроль проводится планово в процессе эксплуатации АЭС в соответствии с целями, указанными выше. Внеочередной контроль проводится:

- после землетрясения, соответствующего по бальности проектному или превышающего его;

- при нарушении НУЭ или в аварийных ситуациях, приведших к изменению параметров работы оборудования до уровня, превышающего расчетный;

- по решению руководства АЭС, эксплуатирующей организации или органов государственного надзора.

Объекты контроля.

Конкретный перечень оборудования и трубопроводов, подлежащих контролю, устанавливается типовыми программами контроля, разрабатываемыми и утвержденными эксплуатирующей организацией. Типовые программы контроля в обязательном порядке согласовываются с Генеральным проектировщиком АЭС, Главным конструктором РУ и Госатомнадзором РФ.

Обязательному контролю металла подлежат:

- оборудование группы А (корпуса реакторов ВВЭР, ACT) - сварные соединения и антикоррозионные наплавки, основной металл в зонах концентрации напряжений и зонах, расположенных напротив активной зоны, сварные соединения и радиусные переходы патрубков присоединения трубопроводов, уплотнительные поверхности разъединительных соединений корпусов и крышек, сварные швы присоединения опор, шпильки, металл в резьбовых отверстиях под шпильки и опорные бурты нажимных колец;

- оборудование группы А (кроме указанного в п.1) и группы В - все сварные соединения корпусов и основной металл в зонах концентрации напряжений, сварные швы коллекторов или трубных досок ПГ, внутренняя поверхность корпусов в зоне пар - вода, зоны перемычек между отверстиями в корпусе, сварные швы присоединения опор, болты, шпильки, металл в резьбовых соединениях под болты и шпильки;

- трубопроводы группы В - сварные соединения и антикоррозионные наплавки труб и коллекторов, гибы, сварные швы приварки патрубков и труб в местах отводов, сварные швы тройников, переходов, присоединения опор.

Методы контроля.

Контроль за состоянием металла в процессе эксплуатации осуществляется неразрушающими и разрушающими методами.

При осуществлении контроля за состоянием металла неразрушающимися методами применяются: визуальный, капиллярный или магнитопорошковый, ультразвуковой, радиографический и другие методы, регламентированием типовой программой контроля, при наличии утвержденных в установленном порядке технологических инструкций и правил их применения.

Контроль механических свойств основного металла и сварных соединений трубопроводов групп А и В проводится разрушающими и (или) неразрушающими методами. При этом контроль разрушающими методами осуществляется путем вырезки образцов из трубопроводов.

С помощью образцов-свидетелей контролируется: изменение механических свойств (предел текучести, временное сопротивление, относительное удлинение, относительное сужение), характеристик сопротивления хрупкому разрушению (критическая температура хрупкости, вязкость разрушения или критическое раскрытие трещины), характеристик сплошной и местной коррозии (в том числе язвенной коррозии под напряжением, межкристаллитной коррозии).

В местах, где контроль не может быть осуществлен обычными устройствами по условиям радиационной обстановки, должны быть предусмотрены соответствующие дистанционные средства для обследования оборудования в этих зонах.

Типовая программа контроля металла составляется для каждого типа АЭС и устанавливает конкретные виды контролируемых оборудования и трубопроводов, виды и методики контроля по зонам, периодичность и объем контроля с указанием специальных средств контроля и норм оценки результатов контроля: перечень и места установки образцов-свидетелей с указанием характеристик, определяемых по этим образцам.

На основании типовой программы (инструкции, регламенты) контроля металла для каждого энергоблока АЭС разрабатывается рабочая программа с указанием конкретного для данного энергоблока перечня контролируемого оборудования и трубопроводов, видов и количества образцов- свидетелей с указанием зон их размещения (или ссылки на соответствующие документы), методик контроля, способов обработки результатов и отчетной документации, необходимых организационнотехнических мероприятий и требований по ТБ. Рабочая программа утверждается ГИС.

Периодический контроль металла неразрушающими методами проводится в следующие сроки:

- первый - не позже, чем через 20 000 ч работы оборудования и трубопроводов;

- последующие - для оборудования группы А и оборудования и трубопроводов группы В, изготовленных из труб и обечаек с продольными сварными швами, - не позднее, чем через каждые 30 000 ч работы, отсчитываемых от проведенного предыдущего периодического контроля;

Эксплуатация АЭС - Организация и виды контроля технического состояния

КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ АТОМНОЙ СТАНЦИИ

19.1. Организация и виды контроля технического состояния оборудования АЭС

Определение технического состояния оборудования - одна из наиболее сложных задач в области эксплуатации АЭС. Как правило, наиболее трудоемкая часть работы персонала АЭС заключается в выполнении работ по контролю технического состояния оборудования и систем, а также поиску возникающих в них повреждений и отказов.

Техническое состояние при этом понимается как совокупность подверженных изменению в процессе эксплуатации свойств объекта, характеризуемых в определенный момент времени признаками, установленными нормативной документацией на данный объект. Признаками технического состояния могут быть определенные значения количественных и качественных характеристик свойств оборудования и систем АЭС, для которых определены допустимые области существования. Фактические значения этих характеристик определяют техническое состояние объекта. В зависимости от фактических значений признаков различают следующие виды технического состояния оборудования и систем АЭС: исправное, неисправное, работоспособное, неработоспособное, правильное функционирование, неправильное функционирование.

В ядерной энергетике существует достаточно сложная по структуре система контроля технического состояния оборудования и систем. Контроль может осуществляться в следующих условиях: при работе энергоблока АЭС на мощности, на остановленном ЭБ, при специальных видах испытаний и осмотров, при выполнении различных форм ТО, при текущем ремонте, персоналом АЭС, автоматическими и автоматизированными системами. Контроль необходим также при передаче смен персонала.

Контроль технического состояния оборудования и систем АЭС организуется и осуществляется в соответствии с государственными и отраслевыми стандартами, требованиями норм и правил по безопасности, руководящих документов органов государственного надзора и контроля, технологического регламента и инструкций по эксплуатации.

К объекту эксплуатации прилагается эксплуатационная документация, в которой предусматривается периодичность, объем и технология контроля технического состояния, а также применяемые при этом методы и средства. В отдельных случаях могут назначаться дополнительные виды осмотров и испытаний с соответствующими специальными указаниями должностных лиц. После выполнения того или иного вида контроля контролирующее лицо делает запись в эксплуатационной документации.

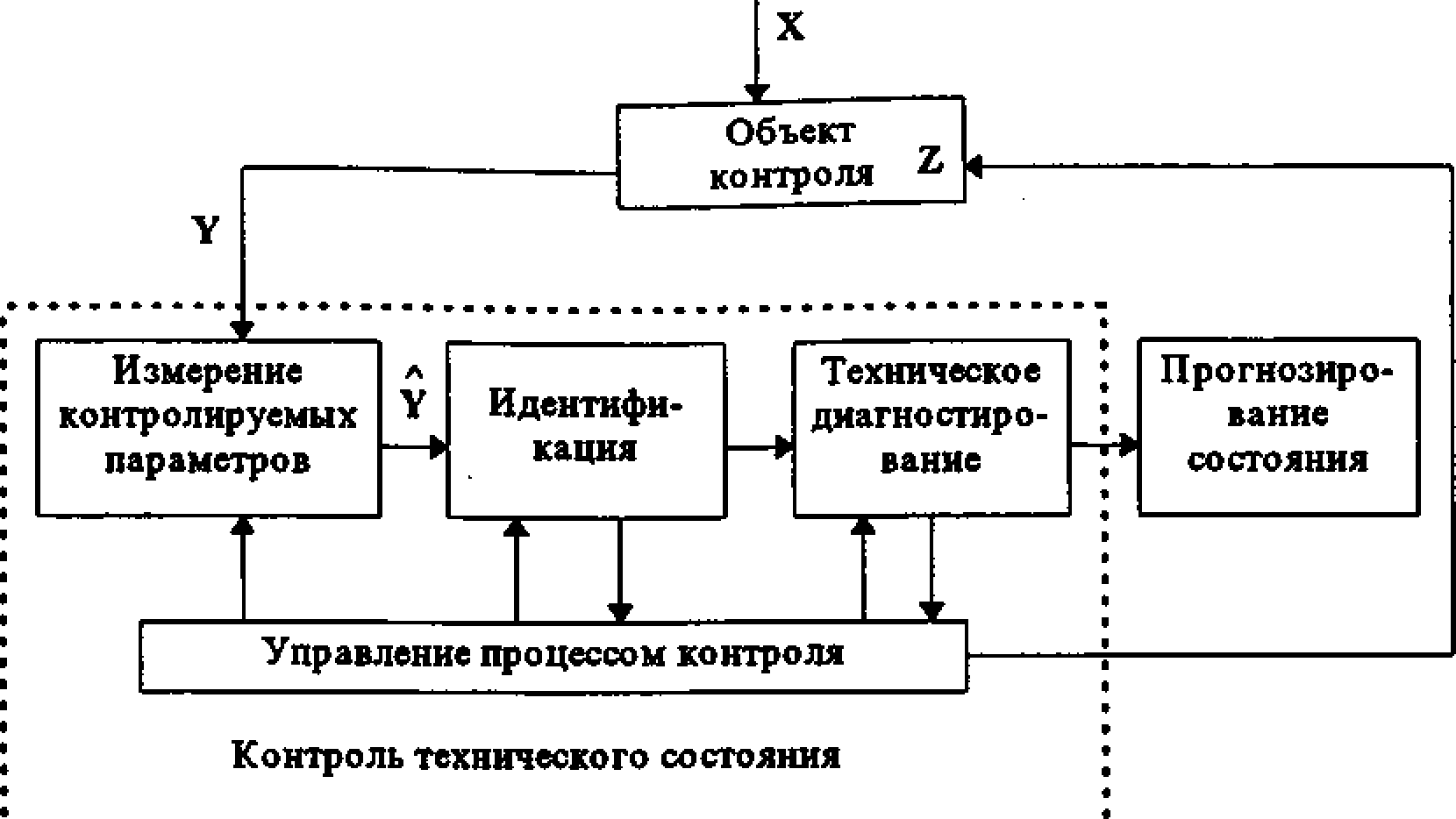

Рис. 19.1. Схема контроля технического состояния оборудования и систем АЭС

Общая схема контроля технического состояния объекта приведена на рис. 19.1. На схеме X - вектор внешних и внутренних факторов (сигналов), действующих на объект контроля; Y - вектор выходных

параметров (сигналов) объекта; Y - результат измерения вектора Y средствами контроля; Z - вектор состояний объекта. При этом объектом контроля будем называть всякий объект, состояние которого подвергается контролю.

Роль контроля теплогидравлических параметров ЯЭУ. Техническое состояние ЯЭУ, как теплового аппарата с ядерным источником тепла, определяется совокупностью подверженных измерению в процессе изготовления, монтажа, наладки и эксплуатации свойств оборудования. При больших возможностях интенсификации ядерно-физических процессов энергонапряженность оборудования ядерной энергетической установки, его работа, рост мощности в конечном счете лимитируются интенсивностью теплогидравлических процессов, протекающих в элементах (объектах) ЭБ. Важная роль при этом отводится контролю теплогидравлических параметров ЯЭУ.

Для нормальной работы ЯЭУ необходимо, чтобы теплотехнические параметры, лимитирующие работоспособность оборудования (т.е, обеспечивающие нормальный теплоотвод без разрушения конструкции), не превышали в любой момент эксплуатации критических значений. К таким параметрам относятся плотность тепловых потоков, температуры материалов и теплоносителя, паросодержание теплоносителя и т.п. Например, некоторые из них для активной зоны: Якр ~ критическая тепловая нагрузка твэла; ддоп - допустимое значение плотности теплового потока, превышение которого связан, но с большими градиентами температур в твэле и разрушающими температурными напряжениями в металлоконструкциях; Тоб.доп - допустимая температура оболочки твэла (внутренней ее поверхности или наружной); Тт.доп - допустимая температура материала топливной композиции; Т - температура насыщения теплоносителя; ф.доп - допустимое значение истинного паросодержания теплоносителя, определяемое условием теплоотвода и нейтронно-физическими аспектами. Прямое измерение лимитирующих параметров связано с большими трудностями. Поэтому в системах контроля и защиты ЯЭУ обычно используются результаты не только прямых, но и косвенных измерений. При косвенных измерениях значение искомого параметра Y определяется расчетом по известной физической зависимости от других параметров, найденных прямыми измерениями.

При организации систем контроля теплогидравлических параметров ЯЭУ измерению подлежат достаточно разнообразные величины, как связанные с лимитирующими параметрами, так и дополнительные, непосредственно не относящиеся к ним, но несущие большую информацию о состоянии элементов оборудования: температура теплоносителя, замедлителя, твэлов, тепловой и биологической защиты, металлоконструкций, корпуса реактора; расход, уровень, давление теплоносителя в различных устройствах первого контура реактора; параметры, определяющие целостность технологических каналов и герметичность оболочек твэлов и т.д. Обязательному контролю подлежат так называемые режимные параметры, под которыми понимаются параметры отдельного канала или реактора, такие, как мощность, расход, давление и температура теплоносителя. Состав и объем системы контроля в значительной степени связан с типом ЯЭУ и конструкцией ее реактора.

В реакторах канального типа имеются наилучшие возможности для контроля теплогидравлических параметров. В связи с тем, что каждый канал практически автономен и доступен для размещения на нем разнообразных первичных преобразователей, возможен как поканальный, так и многоканальный контроль теплогидравлических режимов с измерением всех основных параметров: расхода, давления, паросодержания теплоносителя (т.е. тепловой мощности канала). Имеются условия для контроля параметров твэлов - температуры оболочки и топлива, давления газа внутри оболочки твэла, линейного удлинения оболочки и т.п. Контроль герметичности оболочек твэлов реализуется в канальных реакторах сравнительно просто на каждом канале - по повышению активности теплоносителя. Доступен для измерений и графитовый замедлитель, в котором контролируется температура графита, состав газа - заполнителя графитовой кладки.

Основными контролируемыми параметрами ЯЭУ с канальным реактором являются: температура графита, температура засыпки, температура воды боковой защиты, температура верхней и нижней защиты, давление в реакторном пространстве, целостность технологического канала, коэффициент запаса до кризиса, герметичность оболочек твэлов, температура твэлов термометрической кассеты, расход теплоносителя в технологическом канале, температура на входе в реактор, паросодержание, давление и уровень в барабане-сепараторе, энерговыделение по радиусу и высоте активной зоны.

Особенностью канальных реакторов является разветвленность контура циркуляции теплоносителя, при которой поток теплоносителя разделяется на обособленные потоки, текущие по отдельным каналам, не связанным между собой. Поканальный контроль создает дополнительные возможности для выявления нарушений в реакторе, позволяет определять и регулировать энергонапряженность отдельных каналов, добиваться максимальной тепловой эффективности реактора в целом, а также выявлять повреждения в каналах и твэлах и своевременно заменять поврежденные каналы. Наличие такой системы многоканального контроля не исключает необходимости контроля параметров теплоносителя в других точках контуров, характеризующих работу отдельных элементов оборудования и ЯЭУ в целом.

Реакторы корпусного типа характеризуются тем, что тепло от ТВС отводится общим неразделенным потоком теплоносителя. Параметры таких реакторов, а также состояние оборудования первого контура контролируется по общим показателям: температуре теплоносителя на входе и выходе из реактора, расходу теплоносителя, его давлению в циркуляционном контуре и т.п. Такими основными контролируемыми параметрами ВВЭР являются: температура фланца крышки, корпуса реактора, крепления, сухой защиты, бетона; уровень воды в реакторе; температура теплоносителя на входе в реактор, на входе в активную зону, на выходе из кассет, на выходе из реактора; концентрация борной кислоты на входе в реактор и на входе в активную зону; энерговыделение по высоте и радиусу активной зоны; появление воды в шахте. Непрерывный контроль за состоянием отдельных твэлов или даже кассет затруднителен, в первую очередь, из-за сложности определения покассетного расхода теплоносителя.

Контроль металла на аэс

от 7 декабря 2015 года N 502

В соответствии со статьей 6 Федерального закона от 21 ноября 1995 года N 170-ФЗ "Об использовании атомной энергии" (Собрание законодательства Российской Федерации, 1995, N 48, ст.4552; 1997, N 7, ст.808; 2001, N 29, ст.2949; 2002, N 1, ст.2; N 13, ст.1180; 2003, N 46, ст.4436; 2004, N 35, ст.3607; 2006, N 52, ст.5498; 2007, N 7, ст.834; N 49, ст.6079; 2008, N 29, ст.3418; N 30, ст.3616; 2009, N 1, ст.17; N 52, ст.6450; 2011, N 29, ст.4281; N 30, ст.4590, ст.4596; N 45, ст.6333; N 48, ст.6732; N 49, ст.7025; 2012, N 26, ст.3446; 2013, N 27, ст.3451), подпунктом 5.2.2.1 пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 года N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст.3348; 2006, N 5, ст.544; N 23, ст.2527; N 52, ст.5587; 2008, N 22, ст.2581; N 46, ст.5337; 2009, N 6, ст.738; N 33, ст.4081; N 49, ст.5976; 2010, N 9, ст.960; N 26, ст.3350; N 38, ст.4835; 2011, N 6, ст.888; N 14, ст.1935; N 41, ст.5750; N 50, ст.7385; 2012, N 29, ст.4123; N 42, ст.5726; 2013, N 12, ст.1343; N 45, ст.5822; 2014, N 2, ст.108; N 35, ст.4773; 2015, N 2, ст.491; N 4, ст.661),

УТВЕРЖДЕНЫ

приказом

Федеральной службы по экологическому,

технологическому и атомному надзору

от 7 декабря 2015 года N 502

Федеральные нормы и правила в области использования атомной энергии "Правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций"

(НП-084-15)

1. Настоящие федеральные нормы и правила в области использования атомной энергии "Правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций" (далее - Правила) разработаны в соответствии с Федеральным законом от 21 ноября 1995 года N 170-ФЗ "Об использовании атомной энергии" (Собрание законодательства Российской Федерации, 1995, N 48, ст.4552; 1997, N 7, ст.808; 2001, N 29, ст.2949; 2002, N 1, ст.2; N 13, ст.1180; 2003, N 46, ст.4436; 2004, N 35, ст.3607; 2006, N 52, ст.5498; 2007, N 7, ст.834; N 49, ст.6079; 2008, N 29, ст.3418; N 30, ст.3616; 2009, N 1, ст.17; N 52, ст.6450; 2011, N 29, ст.4281; N 30, ст.4590, ст.4596; N 45, ст.6333; N 48, ст.6732; N 49, ст.7025; 2012, N 26, ст.3446; 2013, N 27, ст.3451), постановлением Правительства Российской Федерации от 1 декабря 1997 года N 1511 "Об утверждении Положения о разработке и утверждении федеральных норм и правил в области использования атомной энергии" (Собрание законодательства Российской Федерации, 1997, N 49, ст.5600; 1999, N 27, ст.3380; 2000, N 28, ст.2981; 2002, N 4, ст.325; N 44, ст.4392; 2003, N 40, ст.3899; 2005, N 23, ст.2278; 2006, N 50, ст.5346; 2007, N 14, ст.1692; N 46, ст.5583; 2008, N 15, ст.1549; 2012, N 51, ст.7203).

2. Настоящие Правила устанавливают требования к контролю состояния основного металла, сварных соединений и наплавленных поверхностей (далее - металла) оборудования, трубопроводов и других элементов атомных станций. В настоящих Правилах под другим элементом АС понимается оборудование (в том числе его составные части) и трубопроводы, на которые не распространяется действие федеральных норм и правил в области использования атомной энергии, устанавливающих требования к устройству и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок (далее - Правил устройства и безопасной эксплуатации).

Используемые сокращения приведены в приложении N 1, используемые термины и определения приведены в приложении N 2 к настоящим Правилам.

3. Настоящие Правила устанавливают порядок проведения эксплуатирующей организацией оценки соответствия металла оборудования, трубопроводов и других элементов АС в форме контроля.

4. При эксплуатации должен выполняться контроль состояния металла:

а) оборудования и трубопроводов, работающих под избыточным или вакуумметрическим давлением, на которые распространяется действие Правил устройства и безопасной эксплуатации;

б) оборудования и трубопроводов (а также корпусов турбин, арматуры, фильтров и насосов), работающих под избыточным или вакуумметрическим давлением и отнесенных к элементам третьего класса безопасности, на которые не распространяется действие Правил устройства и безопасной эксплуатации;

Другие элементы АС.

в) опор и подвесок, крепежных деталей оборудования и трубопроводов, указанных в подпунктах "а" и "б" настоящего пункта;

г) внутрикорпусных устройств реакторов типа ВВЭР (шахты, блока защитных труб, выгородки - для РУ ВВЭР-1000; шахты, днища шахты, блока защитных труб, корзины выемной - для РУ ВВЭР-440);

д) металлоконструкций реакторов типа РБМК и ЭГП;

е) металлоконструкций бассейнов выдержки, бассейнов перегрузки и хранения отработавшего ядерного топлива.

5. Правила не распространяются на контроль состояния металла:

а) конденсаторов турбин, отсечной арматуры промежуточного перегрева, перепускных трубопроводов в пределах турбины и трубопроводов отбора пара от турбины до запорного устройства (при наличии запорного устройства на трубопроводе), а также элементов и узлов гидравлической системы регулирования турбоустановки;

б) вентиляционных установок;

в) строительных конструкций;

г) металлоконструкций перегрузочного и обмывочного боксов с находящимся в них оборудованием (кроме пробок, герметизирующих перегрузочные каналы реактора) реакторов с жидкометаллическим теплоносителем;

д) тепловыделяющих элементов и сборок, стержней системы управления и защиты и других конструкций внутри корпусов реакторов, технологических и иных каналов, содержащих делящиеся, поглощающие или замедляющие материалы;

е) тепловыделяющих элементов и сборок, стержней системы управления и защиты и других конструкций, находящихся внутри бассейнов выдержки и перегрузки, хранилищ отработавшего ядерного топлива, содержащих делящиеся, поглощающие или замедляющие материалы;

ж) труб и устройств, встроенных внутри оборудования, разрушение которых не приводит к выходу рабочей среды за пределы этого оборудования или к протечке через элементы, разделяющие различные среды;

з) механических и электрических устройств, расположенных в оборудовании и трубопроводах (механизмов перегрузочных устройств, исполнительных органов системы управления и защиты);

и) металлоконструкций, расположенных внутри оборудования и не нагруженных в проектных режимах давлением теплоносителя, кроме указанного в подпункте "г" пункта 4 настоящих Правил);

к) уплотнительных прокладок.

6. Правила обязательны для всех юридических и физических лиц, осуществляющих проектирование, конструирование, эксплуатацию, а также неразрушающий и разрушающий контроль металла оборудования, трубопроводов и других элементов АС, а также разработку средств и методик контроля металла.

7. Требования настоящих Правил должны соблюдаться при контроле металла оборудования, трубопроводов и других элементов исследовательских ядерных установок при условии включения таких требований в проектную или конструкторскую документацию.

II. Общие положения

8. Целью контроля состояния металла оборудования, трубопроводов и других элементов АС является:

а) выявление и фиксация несплошностей металла;

б) выявление и фиксация изменений геометрических размеров;

в) выявление и фиксация изменений механических характеристик и структуры металла;

г) выявление негерметичности оборудования и трубопроводов;

д) оценка соответствия состояния металла установленным требованиям.

9. Результаты контроля должны использоваться для периодической оценки безопасности АС, планирования работ по техническому обслуживанию и ремонту, определению остаточного ресурса оборудования, трубопроводов и других элементов АС.

10. Контроль состояния металла должен выполняться неразрушающими и разрушающими методами.

11. Контроль состояния металла подразделяется на предэксплуатационный, эксплуатационный (периодический) и внеочередной.

12. Проведение предэксплуатационного и эксплуатационного контроля состояния металла регламентируется типовыми программами предэксплуатационного и эксплуатационного контроля, разрабатываемыми для каждого типа АС. Предэксплуатационный неразрушающий контроль состояния металла должен проводиться по рабочим программам предэксплуатационного неразрушающего контроля. Эксплуатационный контроль состояния металла должен проводиться по рабочим программам неразрушающего и разрушающего эксплуатационного контроля.

Эксплуатирующая организация должна привести в соответствие с требованиями настоящих Правил типовые и рабочие программы контроля в течение 3 лет с момента ввода в действие настоящих Правил.

13. Перед выполнением предэксплуатационного и эксплуатационного неразрушающего контроля металла оборудования, трубопроводов и других элементов АС эксплуатирующей организацией должна быть разработана и реализована процедура нанесения, поддержания или восстановления постоянной неудаляемой в течение всего срока эксплуатации маркировки на объекты контроля либо иная система, обеспечивающая объективное сравнение результатов проведенного и последующего контроля.

Предэксплуатационный контроль

14. Предэксплуатационный контроль состояния металла оборудования и трубопроводов и других элементов АС должен проводиться для фиксации состояния металла после окончания работ, предшествующих физическому пуску РУ.

15. Результаты предэксплуатационного контроля являются исходными данными для сравнения с результатами контроля состояния металла при эксплуатации.

16. Объем предэксплуатационного неразрушающего контроля должен быть не менее объема эксплуатационного неразрушающего контроля.

17. Рабочие программы предэксплуатационного неразрушающего контроля должны разрабатываться эксплуатирующей организацией для каждого блока АС в соответствии с типовыми программами предэксплуатационного контроля.

18. Предэксплуатационный контроль должен проводиться в два этапа.

Контроль на первом этапе должен проводиться в организации-изготовителе или на АС. Контроль на втором этапе должен проводиться на смонтированном оборудовании, трубопроводах и других элементах АС.

19. На первом этапе предэксплуатационного контроля должны быть выполнены:

а) анализ документации для подтверждения выполнения требований к качеству основного металла, заводских сварных соединений и наплавленных поверхностей оборудования, деталей и сборочных единиц трубопроводов и других элементов АС;

б) контроль состояния металла оборудования, деталей и сборочных единиц трубопроводов и других элементов АС до начала проведения монтажных работ при неполноте информации по подпункту "а" настоящего пункта;

в) проверка соблюдения требований к контролю состояния металла при выполнении монтажа;

г) контроль и оценка состояния сварных соединений и наплавленных поверхностей, выполняемых при монтаже, по нормам, используемым при изготовлении.

20. Эксплуатирующей организации в качестве результатов предэксплуатационного контроля допускается принимать результаты неразрушающего и разрушающего контроля, выполненных организацией-изготовителем и (или) монтажной организацией, при этом копии отчетных документов с результатами контроля, выполненного организацией-изготовителем и (или) монтажной организацией, должны быть переданы эксплуатирующей организации. Перечень передаваемых документов по результатам контроля должен определяться эксплуатирующей организацией и организацией-изготовителем и (или) монтажной организацией.

21. На втором этапе предэксплуатационного контроля контроль состояния металла оборудования, трубопроводов и других элементов АС должен быть выполнен в период от завершения первого этапа предэксплуатационного контроля до физического пуска РУ.

22. Предэксплуатационный контроль на втором этапе должен проводиться с использованием методик и средств контроля, которые будут применяться при последующем эксплуатационном контроле по нормам, установленным настоящими Правилами.

23. Допускается проведение предэксплуатационного контроля состояния металла по другим методикам контроля с использованием средств контроля, предусмотренных для проведения эксплуатационного контроля, при условии, что такие методики и средства контроля удовлетворяют требованиям главы V настоящих Правил.

24. Предэксплуатационный контроль состояния металла оборудования, трубопроводов и других элементов АС, доступ к которым после выполнения монтажных операций ограничен или невозможен, должен быть выполнен до завершения монтажа или в его процессе.

25. Готовность оборудования, трубопроводов и других элементов АС к эксплуатации должна определяться с учетом результатов предэксплуатационного контроля.

Эксплуатационный контроль

26. Рабочие программы неразрушающего и разрушающего эксплуатационного контроля должны разрабатываться эксплуатирующей организацией для каждого блока АС в соответствии с типовыми программами эксплуатационного контроля.

Читайте также: