Контроль микротрещин в металле

Обновлено: 12.05.2024

Обнаружение трещин

Для обнаружения трещин не видимых глазом в стальных деталях применяют магнитную дефектоскопию, просвечивание рентгеновыми лучами, гамма-дефектоскопию, ультразвуковой контроль, люминесцентный контроль и другие методы.

При магнитной дефектоскопии в стальной детали создают сильное магнитное поле. При наличии трещины на дефектном участке происходит искажение магнитных силовых линий, которое можно обнаружить, облив деталь магнитной суспензией. Обычно применяют минеральное масло или дизельное топливо и магнитную пудру в количестве 50 г на 1 л жидкости.

Просвечивание деталей рентгеновыми и гамма-лучами позволяет выявить внутренние пороки в металле. Эти лучи проникают через сталь, чугун и цветные сплавы. Проходя сквозь металл, рентгеновы и гамма-лучи ионизируют их. Эти лучи вызывают также засвечивание фотоэмульсии и люминесценцию некоторых веществ. Рентгеновы и гамма-лучи, обладающие большой энергией, мало поглощаются металлом, сквозь который они проходят. Поэтому их называют жесткими излучениями.

В практике дефектоскопии обычно используют действие рентгеновых и гамма-лучей на зерно фотоэмульсии. Лучи, проходя через слой эмульсин рентгенопленки, ионизируют атомы бромистого серебра, и поэтому на пленке образуется скрытое изображение. При проявлении пленки химическими реактивами скрытое изображение преобразуется в видимое. При прохождении рентгеновых и гамма-лучей через слой люминесцирующего вещества часть энергии фотоэлектронов переходит в световую энергию люминесценции. Люминесценция, вызываемая рентгеновыми и гамма-лучами, используется для непосредственной дефектоскопии. Люминесценция улавливается специальными приемниками и превращается в электрические импульсы, которые подаются на электрические индикаторы.

Чувствительность (минимальный выявляемый дефект) фотографического способа просвечивания зависит от многих факторов.

Исследованиями установлено, что чувствительность просвечивание регистрацией на рентгенопленке при однородной энергии излучения практически не зависит от толщины просвечиваемого материала.

Энергия излучения источника оказывает существенное влияние на чувствительность просвечивания. При мягком (0,5—0,6 мэв) излучении обнаруживают дефекты в 1,5—2 раза меньшей величины по сравнению с жестким (1,25 мэв) излучением. Поэтому для выявления дефектов на деталях лучше использовать мягкое излучение.

Чувствительность просвечивания также зависит от правильного выбора фокусного расстояния. При неправильном выборе фокусного расстояния дефект, имеющий размеры меньше источника излучения, на пленке может быть не обнаружен. Для получения более чётких снимков увеличивают фокусное расстояние.

Более четко выявляются нa пленке дефекты, имеющие прямоугольные или острые грани и расположенные параллельно направлению пучка излучения. При расположении дефекта под некоторым углом к направлению пучка излучения четкость его изображения на рентгенопленке ухудшается. Это объясняется тем, что лучи проходят только на некотором участке длины дефекта. Время экспозиции, зависящее от интенсивности излучения, толщины детали, фокусного расстояния и чувствительности пленки, определяют опытным путем. Для рентгенового контроля применяют подвижные установки, состоящие из рентгеновской трубки, закрепленной на подвижном штативе, трансформатора и пульта управления.

На рис. 28 показана принципиальная схема наиболее распространенного цехового рентгеновского аппарата РУИ-1 с напряжением на трубке 200 кв. Аппарат питается от сети 220/380 в и потребляет мощность 7 квт.

Рис. 28. Схема рентгеновского аппарата РУП-1: 1 — трансформатор; 2 — кенотрон; 3 — рентгеновская трубка; C1 и C2 — конденсаторы.

За последние годы освоен выпуск более мощной (400 кв) установки РУП-400-5-1, снабженной рентгеновской трубкой типа БПВ400. Аппарат позволяет просвечивать стальные детали толщиной до 100 мм. В качестве источников гамма-излучения используют искусственные радиоактивные изотопы, удовлетворяющие следующим требованиям необходимой жесткости излучения, высокой активности препарата, длительному периоду полураспада и малой стоимости.

Для просвечивания стальных деталей этим условиям отвечает изотоп кобальта с массовым числом 60. Период полураспада равен 3—5 годам. Энергия гамма-излучения составляет 1,17 мэв. Используя радиоактивный изотоп кобальта весом в несколько граммов, просвечивают металл толщиной до 300 мм.

Для просвечивания тонких (до 60 мм) деталей целесообразно применять иридий-192, обладающий меньшей энергией гамма-излучения, чем кобальт-60. Энергия гамма-излучения иридия-102 coставляот 0,137—0,651 мэв. Период полураспада этого вещества равен 75 суткам.

Простейшим способом проверки деталей с помощью гамма-лучей является просвечивание детали с последующей фиксацией на фотопленке прошедших через металл лучен. Гамма-лучи засвечивают пленку, на пленке ясно вырисовываются внутренние пороки металла.

Гамма-лучи радиоактивных препаратов излучаются непрерывно, поэтому требуется надежная защита окружающих от вредного действия излучения. Радиоактивный препарат помещают в защитный кожух из свинца.

Гамма-аппарат ГУП-Со-0,5—1 для фотографической регистрации дефектов металла с препаратом эквивалентов радия активностью 0,5 г предназначен для просвечивания стали толщиной до 40—50 мм. Препарат 4 ( рис. 29 ), вложенный в пенал 3 и защищенный свинцовым цилиндром .5, установлен в защитный кожух 6. Препарат имеет два рабочих положения: для просвечивания через окно и для кругового просвечивания.

Препарат из положения хранения в положение просвечивания через окно или в положение кругового просвечивания перемещают посредством троса 2, заключенного и гибкой оболочке 1.

Рис. 29. Гаммааппарат ГУП-Со-0,5-1.

Защитный кожух закрепляется на штативе, перемещающемся на колесах. Под просвечиваемую деталь 7 устанавливают кассету 8 с фотопленкой.

Для просвечивания стали толщиной до 100 мл применяют аппарат ГУП-Со-5-1 с препаратом эквивалента радия активностью 5 г.

За последние соды на ряде заводов начали осваивать ультразвуковой метод контроля деталей, который позволяет обнаруживать внутренние пороки (трещины и раковины) на валах и других деталях. Метод определения пороков в металле основан на озвучивании детали импульсами ультразвуковых колебаний и регистрации отражений этих импульсов, возникающих в результате наличия трещин, раковин и посторонних включений. Ультразвуковым методом контроля можно определить глубину залегания пороков в металле.

Ультразвуковой дефектоскоп может работать как по однощуповой, так и по двухщуповой схемам. При ультразвуковом контроле детали 1 дефектоскопом типа УЗД-711 ( рис. 30 ) пьезоэлектрический щуп 2 получает возбуждение от задающего генератора 4 и генеpaтopa импульсов. Энергию электрических колебаний пьезоэлектрический щуп преобразует в энергию ультразвуковых колебаний.

Импульс ультразвуковых колебаний от пьезоэлектрического щупа, отражаясь от дефекта, воздействует на щуп и вызывает его возбуждение. В результате электрический сигнал поступает в приемный усилитель 7, а затем подается на электронно-лучевую трубку 6. Отклоняющие пластинки последней соединены с генератором горизонтальной развертки луча 5. Электрический сигнал вызывает смещение луча на экране вверх.

Рис. 30. Схема ультразвукового контроля деталей.

Конструкции щупов могут быть разнообразны. Плоский пьезощуп работает при частоте 2,5—0,8мггц. Он позволяет выявлять лишь горизонтально расположенные трещины. В качестве пьезоизлучателя применяется пластина из титаната бария толщиной 1,0—3,0 мм. Титанат бария обладает высоким пьезоэлектрическим модулем и обеспечивает нормальную работу дефектоскопа при малом коэффициенте усиления приемного усилителя.

Пластина из кварца обладает значительно меньшим коэффициентом полезного действия, и поэтому требуется приемный усилитель значительно большей мощности.

Призматический щуп имеет более широкое применение. Oн позволяет контролировать сварные швы и выявлять вертикальные трещины. Призму такого щупа изготовляют из органического стекла.

Для контроля деталей из цветных сплавов и чугуна применяют также люминесцентную дефектоскопию, которая основана на способности ряда веществ поглощать световую энергию ультрафиолетовых лучей и излучать ее постепенно в течение некоторого времени. Известно, что сернистый цинк, активизированный медью, продолжает светиться несколько минут после облучения ультрафиолетовыми лучами (явление фосфоресценции).

Скрытые поверхностные дефекты деталей определяют по свечению облученного ультрафиолетовыми лучами флуоресцирующего раствора, проникающего в трещину или в раковину металла.

При контроле деталей рекомендуется применять флуоресцирующий раствор следующего состава: керосин 50% и кориол 50%. Применяют также флуоресцирующий раствор, состоящий из 85% керосина, 15% трансформаторного масла и из эмульгатора ОП-7 в количестве 3 г на 1 л раствора.

Первый раствор имеет желто-зеленое свечение и более эффективен для люминесцентной дефектоскопии.

Деталь тщательно очищают от грязи и обезжиривают бензином. На поверхность детали кистью наносят флуоресцирующий раствор. По истечении 10—15 мин. раствор с поверхности детали смывают сильной струей воды или специальной смывкой СД. При полном удалении раствора поверхность детали хорошо смачивается водой.

За время выдержки (10—15 мин.) флуоресцирующий раствор, обладающий высокой смачивающей способностью, проникает в трещины, поры и раковины металла. 2 Просушив деталь в струе подогретого воздуха, ее поверхность посыпают слоем сухого порошка селикагеля. Сухой силикагель способствует вытягиванию раствора из трещин и раковин в металле на поверхность детали. После 5—10-минутной выдержки силикагель счищают с поверхности и деталь рассматривают в фильтрованном ультрафиолетовом свете. При осмотре деталь должна быть изолирована от солнечного света.

Через несколько минут после облучения на темной поверхности детали появляются светлые полоски, показывающие картину расположения трещин и других пороков. Для возбуждения свечения флуоресцирующих растворов при люминесцентной дефектоскопии используется ультрафиолетовый свет ртутно-кварцевых ламп высокого давления ПРК-4 (200 вт) со стеклянным ультрафиолетовым светофильтром УФС-3.

Для люминесцентного контроля деталей выпускается установка ЛЮМ-2 ( фиг. 31 ).

Рис. 31. Схема люминесцентной установки ЛЮМ-2: 1 — ртутно-кварцевая лампа; 2 — высоковольтный трансформатор (бобина); 3 — силовой трансформатор.

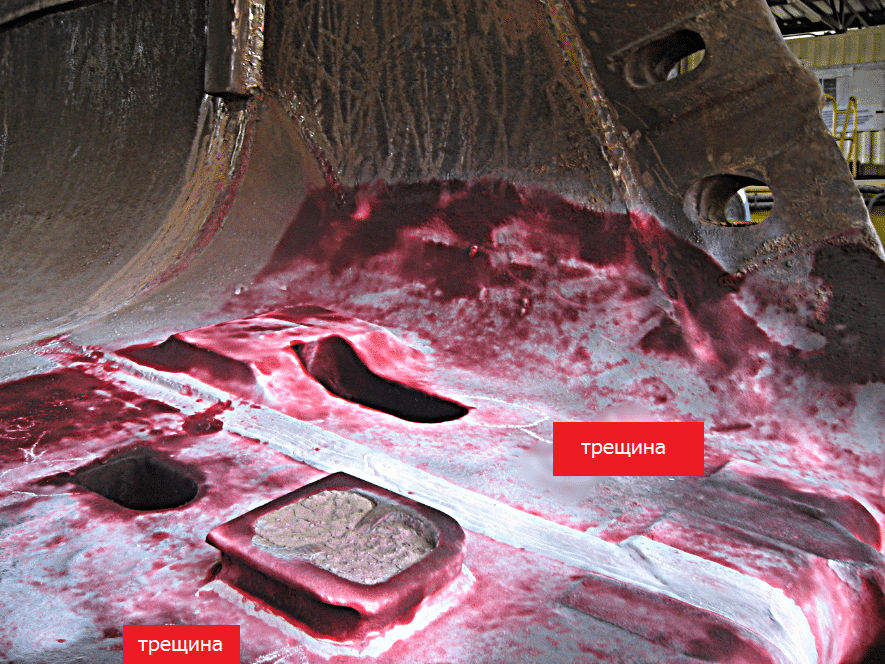

Контроль наличия трещин на деталях из алюминиевых сплавов и чугуна производят также методом окрашивания. На обезжиренную бензином поверхность детали кистью наносят специальную жидкость, окрашенную в ярко-красный цвет (раствор анилинового красителя в смеси керосина с бензином). Жидкость, обладая хорошей смачивающей способностью, проникает в трещины и раковины металла; через 5—10 мин. жидкость красного цвета удаляют с поверхности детали смывкой РДВ и наносят белую нитроэмаль, которая впитывает красную краску, проникшую в трещины металла. Через несколько минут выдержки красные линии на белом фоне укажут расположение трещин на детали.

Ряд ответственных деталей, в которых наиболее вероятно образование трещин, для обнаружения дефекта подвергают опрессовке горячей водой (60—70° С) под давлением 3 кг/см2.

На рис. 32 изображен стенд для опрессовки головок блока. Деталь при помощи шести струбцин 3 крепят к рамке 5 подставки 2. Отверстия в нижней плоскости головки уплотняют резиновой прокладкой 4, устанавливаемой под испытуемую деталь. Вода в полость головки поступает от центробежного насоса 1 по рукаву 6. Перед испытанием головку нагревают до температуры 50—60° С. Для этого через деталь в течение 20 мин. пропускают горячую воду. Затем создают давление 3 кг/см2 и тщательно осматривают деталь. Для удобства осмотра детали рамку 5 стенда поворачивают вокруг горизонтальной оси. При появлении через 5 мин. течи из-под заглушек головку направляют на ремонт.

Если обнаружены трещины, то независимо от их размера и расположения головку бракуют.

Обнаружение микротрещин

Чтобы детали двигателя могли служить долго и в полной мере выполнять свои функции, при ремонте двигателя следует выполнять дефектовку деталей. Для обнаружение микротрещин используют соответствующее оборудование, многие повреждения невозможно обнаружить невооруженным глазом. Некоторое оборудование отлично подходит для выявления скрытых проблемных областей в детали, о таком инструменте мы поговорим ниже. Существует несколько методов обнаружения микротрещин, пористости, толщины стенок цилиндра.

Звуковые тестеры

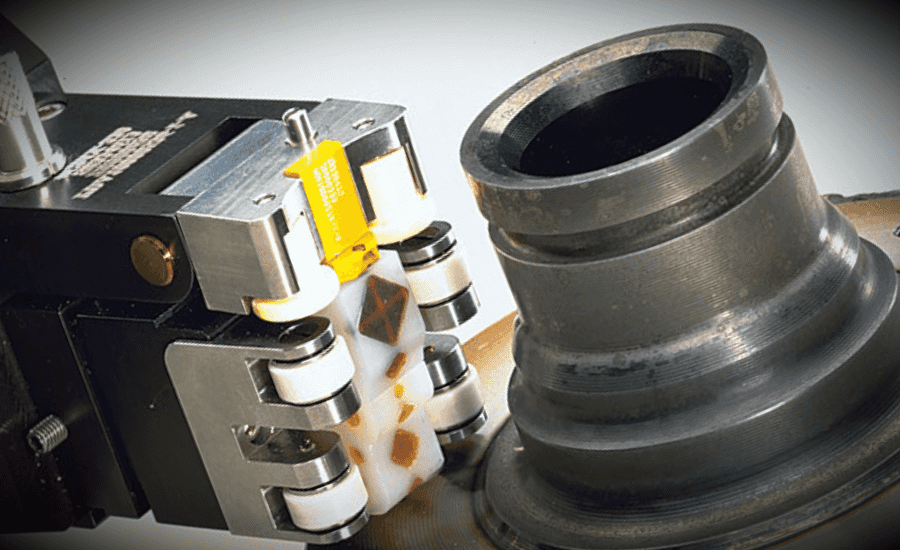

Эти приборы хорошо подходят для измерения толщины, а нам пригодится для замера стенки цилиндра, (не все цилиндры можно вынуть из блока) И так тестер состоит из самого прибора и отдельно подключенного зонда, испускающего сигнал, который проходит через материал. Когда сигнал достигает противоположной стороны материала, сигнал возвращается к зонду, тестер основываясь на время за которое сигнал был отражен и вернулся к зонду выводит на дисплее показания толщины.

Проверки измерения зондом проводятся от вершины цилиндра до самого низа и по всему диаметру. Особенно важно проверить области, где есть каналы охлаждения. Возможность измерить толщину стенок цилиндра дает полную картину к расточке, если мы хотим значительно увеличить рабочий объем двигателя. Слишком тонкие стенки образуются из за износа или коррозии со стороны охлаждающих каналов.

Толщина стенок цилиндра не может быть тоньше 3 мм , иначе цилиндр попросту лопнет при эксплуатации.

Для турбированых двигателей минимальная толщина будет несколько больше, все зависит от рабочего давления газа.

Перед использованием звукового тестера он должен быть откалиброван.

Измерения проводятся во всех цилиндрах без исключения, особенно чугунные блоки могут изначально иметь разную толщину стенок. Таким образом можно оценить состояние блока и его пригодность к использованию, стоит ли вкладывать деньги в его ремонт и сможет ли он выдержать нагрузку.

Магнитный тестер микротрещин

Применяется только к чугунным и стальным материалам. Процесс тестирования основан на распределении металлического порошка на поверхности метала имеющего магнитные свойства. То есть деталь подвергают магнитному полю, наносят очень мелкий металлический порошок на подозреваемую область с трещиной и по результатам распределения порошка можно судить о целостности испытуемой детали.

Например, проверим седло клапана на микротрещины, для этого следует очистить поверхность растворителем и тряпкой, ни в коем случае не механическим способом, ножом или наждачной бумагой, это может скрыть трещину и в дальнейшем усложнить ее обнаружение. И так поверхность чистая и сухая, наносим специальный металлический порошок на поверхность седла клапана и подносим магнит, в случае если есть микротрещина, то порошок соберется в нее и это будет заметно, или же наоборот расползется от места трещины, в зависимости от того как расположены полюсы магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головки

Поиск микротрещин ультрафиолетом

Для диагностики микротрещин применяется намагничивание детали, опять же только сталь или чугун и специальная жидкость, имеющая свойства проникать в мельчайшие трещины, а также светится под действием ультрафиолетовых лучей.

Для начала деталь обливается раствором, на примере коленчатый вал, так же можно диагностировать и шатуны. Второй этап намагничивание детали с помощью специального прибора. После этого в темноте зажигается ультрафиолетовая лампа, любые микротрещины будут показаны как ярко светящаяся линия. Заключительный этап, после выявления дефекта и его обозначения, следует размагнитить деталь обратной полярностью и очистить от раствора. Не стоит оставлять детали намагниченными так как к ним в дальнейшем будут прилипать металлические частицы, продукты износа из масла и может повлиять на дальнейшую работу двигателя.

Проникающая краска

Этот фотохимический процесс выявления микротрещин используется без ультрафиолетового излучения. Применим к любым металлам сталь, железо, медь, алюминий, титан и д.р. Окрашивается деталь специальной краской поскольку нет необходимости в магнитном поле этот процесс можно использовать и для пластиковых деталей.

Набор включает в себя обычно 3 химиката, растворитель, краска и проявитель. Растворитель готовит поверхность, очищая и обезжиривая. Распыляется проникающая краска на поверхность детали. Она просачивается в любые трещины, ямы и дефектные зоны.

Через некоторое время краска пропитывает деталь и подсыхает применяется специальный проявитель, который реагирует с краской и становятся хорошо заметными области с высокой концентрацией краски в таких местах как трещины. Существует два типа этих наборов: Каждый позволяет обнаруживать трещины, второй тип отлично может обозначить трещину под ультрафиолетовым излучением. После выявления трещины используется тот же растворитель чтобы очистить делать от краски.

МЕТОДЫ ОБНАРУЖЕНИЯ ТРЕЩИН В ДЕТАЛЯХ И УЗЛАХ

Дефектация определяет техническое состояние деталей и возможность их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на три группы: годные, негодные и требующие ремонта.

- Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку.

- Негодные детали сдаются в металлолом.

- Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цеха.

Детали при дефектации помечают краской (на проверяемых поверхностях). Негодные изделия помечают красной краской, годные — зеленой, требующие ремонта — желтой.

Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов.

Дефектация производится в соответствии с требованиями технических условий на капитальный или текущий и средний ремонт. Эти требования излагаются в картах дефектации.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали, узла или агрегата

Дефекты в деталях изделий разделены на три группы по причинам, их вызывающим:

— дефекты, связанные с аварийными повреждениями;

— дефекты, связанные с длительной эксплуатацией;

— дефекты, связанные с хранением.

Явные повреждения, а также поломки и т. д. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей путем обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и т. д.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины.

Особую сложность при ремонте представляет обнаружение микротрещин.

Последовательность дефектации:

1. вначале подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т. д.), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п.).

2. Затем деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т. д.

3. Затем производится обмер рабочих поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишних работ в тех случаях, когда деталь имеет признаки явных дефектов или брака.

МЕТОДЫ ОБНАРУЖЕНИЯ ТРЕЩИН В ДЕТАЛЯХ И УЗЛАХ

В практике ремонта для обнаружения трещин и других пороков применяют следующие методы:

- ультразвуковой и др.

Первые четыре метода применяют только для обнаружения трещин. Остальные являются универсальными и позволяют обнаружить на деталях не только трещины, но и внутренние пороки металла (поры, раковины и т. п.).

Метод гидравлических испытанийприменяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.).

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5 — 2 раза превышает рабочее давление детали. Понятно, что этим методом можно обнаружить сквозные, сравнительно большие трещины.

Метод керосиновой пробызаключается в следующем. Поверхность проверяемой детали смачивают керосином, после выдержки в течение 1—2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03 — 0,05 мм.

Метод красокоснован на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5 — 6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обрисовывая границы трещины. Нашапромышленность выпускает дефектоскопы (ДМК-1; ДМК-2), предназначенные для обнаружения трещин этим методом. Метод красок позволяет обнаруживать трещины шириной не менее 0,01 — 0,03 мм и глубиной до 0,01 — 0,04 мм.

Люминесцентный методдефектоскопии основан на способности некоторых веществ светиться под воздействием ультрафиолетовых лучей (люминофоры).

Для выявления трещин на поверхность детали наносят люминофор. После выдержки 5 — 6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах.

Дефектоскопия металлов — 4 основных метода

Никто из нас не собирается производить плохие детали, но наше сырье, производственные потоки, оборудование и даже персонал не идеальны. Вот почему каждый из нас проверяет детали и внимательно следит за нашими производственными процессами поэтому нам и нужна дефектоскопия металлов..

Методы неразрушающего контроля использовались для выявления дефектов в металлах на протяжении десятилетий. Для разных деталей подходят разные методы, а некоторые лучше подходят для автономного тестирования партий, чем для непрерывной проверки на линии.

капиллярный метод контроля

капиллярный метод контроля

Мы собираемся рассмотреть четыре наиболее популярных метода, это жидкостный контроль, магнитные частицы, ультразвуковой контроль и вихретоковый контроль. Мы рассмотрим плюсы и минусы каждого из них и последние достижения в каждой технологии.

Инспекция жидких пенетрантов (ПТ)

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания — часто требуется.

- Трудно автоматизировать и записывать данные.

Магнитный контроль

Для тестирование магнитными частицами использует магнитные поля и небольшие магнитные частицы для обнаружения дефектов в ферромагнитных материалах.

Приложение впервые было использовано в конце 1800-х годов, но уже в 1920-х годах было обнаружено, что цветные металлические стружки могут быть использованы вместе с эффектом с магнетизма, чтобы найти дефекты в деталях.

Магнитный контроль частиц может обнаружить дефекты, которые открыты на поверхности или находятся чуть ниже поверхности.

Образец для испытаний намагничивается постоянным магнитом или электромагнитом. Сухие или влажные магнитные частицы, которые видны в условиях естественного света или в условиях ультрафиолетового света, наносятся на поверхность образца. Эти частицы создают визуальную индикацию, частицы притягиваются к дефекту и показывают его форму и размер. Как только проверка выполнена, деталь обычно размагничивается.

Преимущества испытаний магнитных частиц включают в себя следующее:

- Относительно просто и недорого

- Лучший метод для обнаружения мелких поверхностных трещин в ферромагнитном материале

- Этот метод будет работать через тонкое покрытие

- Не требует строгой предварительной очистки

Некоторые ограничения у это метода тоже есть и они следующее:

- Материал должен быть ферромагнитным

- Обнаруживает только поверхностные и приповерхностные разрывы

- Деталь должна быть размагниченна, что может быть трудно достижимо

- Этот методы трудно автоматизировать для высокоскоростного или поточного тестирования производства

Новые разработки в области источников света на основе светодиодов к примеру ультрафиолетоых позволяют значительно улучшить контроль проникающих красителей и магнитных частиц. Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

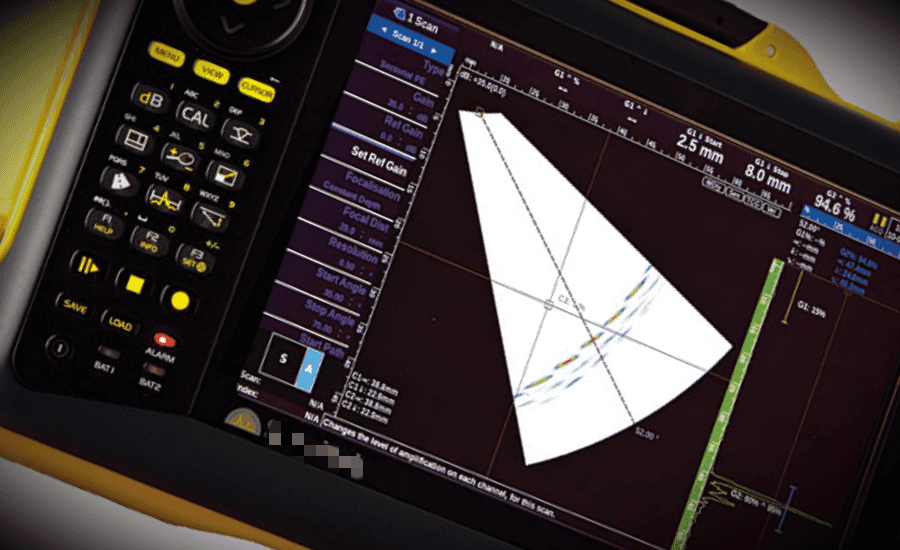

Ультразвуковой контроль — Дефектоскопия металлов

Ультразвуковой контроль использует высокочастотные звуковые волны для выявления разрывов или дефектов в материалах. Первые эксперименты по использованию ультразвуковых волн для обнаружения дефектов в твердых материалах были проведены в 1930-х годах. Быстрые развитие в электронике и использование ультразвука в медицинской диагностике значительно расширили возможности этой техники.

Это хорошо зарекомендовавший себя метод, который можно использовать для сварных швов и сложных по геометрии деталей. Это метод также можно использовать, чтобы глубоко анализировать материал.

Система Ультразвука состоит из генератора импульсов / приемника, датчика и дисплея. Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Некоторые из преимуществ ультразвукового контроля: Дефектоскопии металлов.

- Обладает высокой чувствительностью, позволяющей обнаруживать мелкие дефекты.

- Обладает высокой точностью измерения положения и размера дефекта

- Он имеет быстрый отклик, который позволяет организовать быструю или автоматическую проверку

- Требуется доступ только к одной поверхности образца

- Он может найти недостатки под поверхностью

Некоторые из ограничений этого метода:

- Требует использования смазки

- Оборудование может быть дорогим

- Требуется высококвалифицированная рабочая сила

- Требуются эталонные стандарты и калибровка

- Автоматизация для поточного контроля производства может быть дорогой

Достижения в области компьютерного программного обеспечения и моделирования, робототехники, и фазированных матриц, преобразователей проложили путь к быстрому обнаружению дефектов с высоким разрешением. Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

Вихретоковый контроль

Вихретоковый контроль использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов в металлических компонентах. Наука об электромагнитной индукции была впервые разработана в середине 1800-х годов. В конце 18 века было обнаружено, что показания с катушки менялись при контакте с металлами различной проводимости. В 1950-х и 1960-х годах вихревые токи стали широко распространенной техникой анализа, используемой в ядерной и авиационной промышленности.

При испытаниях на вихревые токи катушка с напряжением помещается рядом с металлическим объектом, вызывая вихревые токи в этом объекте. Дефекты или изменения структуры материала в этом объекте приводят к тому, что вихревые токи текут по-разному по сравнению с аналогичным объектом без дефектов.

Вихретоковый контроль работает путем классификации различий в том, как протекают эти вихревые токи. Для проверки больших площадей набор вихретоковых катушек проходит по проверяемой части либо путем перемещения катушек, либо путем перемещения деталей вокруг поверхности катушек.

Вихретоковый контроль может быть выполнен за несколько секунд, что облегчает его интеграцию в производственную линию. Соединение не требуется, а детали не должны быть очищены перед тестированием.

ведущая шестерня — трещина обнаружена вихревыми токами через смазку

Поскольку на вихревые токи влияет электрическая проводимость, его также можно использовать для обнаружения различий в сплавах, условий термообработки, надлежащей глубины корпуса и даже для проверки правильности реализации резьбового отверстия.

Некоторые из преимуществ вихретокового контроля включают в себя:

- Мгновенные результаты

- Чрезвычайная чувствительность к поверхностным дефектам

- Не требующий химикатов или сопутствующих веществ

- Надежен с результатами, которые воспроизводимы

- Просто интегрируется в производственные линии для 100% проверки деталей

Некоторые ограничения вихретокового контроля включают в себя следующее:

- Применим только к металлам

- Он может обнаружить только поверхностные дефекты

- Оборудование и погрузочно-разгрузочные автоматические станции могут быть дорогими

- Должен быть разработан основной комплект стандартов и дефектов

- Требуется обученный оператор, чтобы настроить оборудование

Достижения в области электроники и компьютеров проложили путь к вихретоковым массивам, многочастотному тестированию, а также классификации и хранению данных. Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Заключение по дефектоскопии металлов

Техника проверки, используемая для вашего конкретного продукта, будет зависеть от геометрии детали, состава материала детали и типа недостатков, которые вы хотите найти.

Некоторые из методов, описанных здесь, лучше всего работают как автономный процесс тестирования образцов. Другие лучше подходят для интеграции с сборочными линиями, где можно проверить все детали. В дополнение к обзорам методов, приведенным в этой статье, могут быть рассмотрены и другие методы, включая радиографические испытания, испытания на акустическую эмиссию и инфракрасные / тепловые испытания.

Ну а лучше всего, если один или несколько из ваших клиентов просто не купят у вас коробку с дефектными деталями, которые вы сделали.

Способ обнаружения в металле микротрещин

Изобретение относится к неразрушающим методам контроля, в частности к способу обнаружения в металле конструкции микротрещин, в том числе в процессе ее эксплуатации. Сущность: на подготовленную поверхность образца из металла, аналогичного металлу исследуемой конструкции, в трех различных зонах воздействуют индентором в форме пирамиды, осуществляя в каждой серии не менее 50 вдавливаний с величиной нагрузки, при которой отпечаток индентора по размерам не превосходит размеры зерна металла, и с шагом перемещения индентора, обеспечивающим исключение воздействия деформационных полей предыдущего вдавливания на последующее. Определяют распределение значений микротвердости, из которого определяют минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла. Аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла. По результатам измерений определяют распределение значений микротвердости, которое сравнивают с полученным базовым минимальным значением микротвердости. Более низкие значения микротвердости в металле исследуемой конструкции по сравнению с базовым минимальным значением микротвердости свидетельствуют о наличии микротрещин на участке исследуемой конструкции. Технический результат: повышение эффективности оценки технического состояния металла конструкции и прогнозирование ее эксплуатационной надежности. 2 ил.

Изобретение относится к неразрушающим методам контроля, в частности, к способу обнаружения в металле конструкции микротрещин, в том числе в процессе ее эксплуатации.

Для обеспечения требуемого уровня безопасности при эксплуатации различных металлических конструкций необходимо достоверное определение технического состояния металла конструкции.

В процессе изготовления металлических конструкций, а также в процессе их эксплуатации в металле может происходить накопление поврежденности, вызываемое протеканием пластической деформации, воздействием нестационарных нагрузок и другими процессами. Накопление металлом поврежденности сильно сказывается на изменении эксплуатационных характеристик металла, и в результате может привести к разрушению конструкции под действием проектных нагрузок.

В стадийности процесса накопления металлом конструкции поврежденности ключевым моментом является образование в металле микротрещин, поскольку с этого момента остаточный ресурс конструкции будет определяться процессом развития микротрещин. Кроме того, возникновение микротрещин вызывает резкое снижение эксплуатационных характеристик металла.

Для обнаружения трещиноподобных дефектов неразрушающим способом известен ряд методов неразрушающего контроля: ультразвуковой (ГОСТ 23667-85), вихретоковый (ГОСТ 26697-85), магнитопорошковый (ГОСТ 21105-87) и др. Недостаток данных методов заключается в том, что их чувствительность позволяет обнаруживать трещиноподобные дефекты размером от ≈1 мм в глубину и более, что является уже относительно поздней стадией развития трещины.

Известен метод акустико-эмиссионной диагностики (ГОСТ Р 52727-2007 «Национальный стандарт РФ. Техническая диагностика. Акустико-эмиссионная диагностика»), при котором регистрируют переменное поле упругих напряжений от развивающихся дефектов (в том числе на уровне структуры). Недостатком данного метода является сложность обработки и интерпретации получаемых результатов, кроме того, для регистрации сигналов акустической эмиссии необходимо обязательное нагружение конструкции.

Известен способ обнаружения усталостных микротрещин, который заключается в нанесении на конструкцию металлической пленки (например алюминиевой). По образованию локальных темных зон на поверхности пленки (или по нарушению сплошности пленки) после нагружения фиксируют появление в исследуемом металле микротрещин (RU 2390753 C1, G01N 3/32, 27.05.2010). Недостатками данного метода являются необходимость наличия пленки на конструкции в течение всего срока ее эксплуатации, а также необходимость применения специального увеличительного оборудования для идентификации полученных результатов.

Известен способ определения циклической прочности металла конструкций, который заключается в циклическом нагружении локальной области металла с помощью индентора и одновременном намагничивании и измерении намагниченности в зоне воздействия индентора (RU 2122721 C1, G01N 3/32, 27.11.1998). В процессе испытания регистрируют зависимость «усилие вдавливания - намагниченность», по изменению которой оценивают степень повреждения металла. Недостатком данного способа является то, что величина намагниченности металла является индикатором, реагирующим на накопление металлом поврежденности, и не может зафиксировать момент образования в металле микротрещин.

Известен способ определения поврежденности объекта, в котором для определения накопленной металлом поврежденности используется метод определения значений микротвердости и обработка получаемого распределения с помощью аналитических зависимостей (RU 2315971 C1, G01N 3/42, 27.01.2008). Данный способ принят за наиболее близкий аналог изобретения. Недостатком данного метода является отсутствие физической интерпретации получаемых коэффициентов поврежденности металла и невозможность определения реального технического состояния металла (в частности наличие или отсутствие микротрещин).

Задачей изобретения является создание неразрушающего способа качественной оценки наличия в металле конструкции (в конкретной наиболее нагруженной зоне) микротрещин размером порядка диаметра зерна металла и более, в том числе в процессе эксплуатации конструкции.

Для этого в способе обнаружения в металле конструкции микротрещин, включающем воздействие на участок конструкции индентором с заданными нагрузкой и шагом и определение микротвердости металла, сначала на подготовленную поверхность образца из металла, аналогичного металлу исследуемой конструкции, по крайней мере, в трех различных зонах воздействуют индентором в форме пирамиды, осуществляя в каждой серии замеров не менее 50 вдавливаний с величиной нагрузки, при которой отпечаток индентора по размерам не превосходит размеры зерна металла, и с шагом перемещения индентора, обеспечивающим исключение воздействия деформационных полей предыдущего вдавливания на последующее, определяют распределение значений микротвердости, из которого определяют минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла, затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла, по результатам измерений определяют распределение значений микротвердости, которое сравнивают с полученным базовым минимальным значением микротвердости, при этом более низкие значения микротвердости в металле исследуемой конструкции по сравнению с базовым минимальным значением микротвердости свидетельствуют о наличии микротрещин на участке исследуемой конструкции.

На фиг.1 представлены сводные гистограммы распределения базовых значений микротвердости металла и распределения микротвердости в металле после первичного нагружения, на фиг.2 - сводные гистограммы распределения базовых значений микротвердости металла и распределения микротвердости в металле после повторного нагружения.

Технология способа состоит в следующем.

Перед проведением комплекса замеров микротвердости, поверхность должна быть отполирована до шероховатости не выше Ra=1 мкм, для того, чтобы минимизировать влияние поверхностных неровностей на результаты измерений.

На первом этапе определяется базовое распределение значений микротвердости исследуемого металла, для чего на подготовленную зону металла воздействуют индентором (не менее 50 вдавливаний) с заданными нагрузкой и шагом. Форма индентора должна представлять собой пирамиду, поскольку благодаря такой форме индентор, попадая в микротрещину, будет проваливаться в нее, вызывая тем самым резкое снижение значений микротвердости. Усилие вдавливание выбирается исходя из структуры и свойств исследуемого металла, таким образом, чтобы отпечаток индентора по размерам не превосходил размеры зерна металла (к примеру для ферритоперлитных низколегированных сталей рекомендованное усилие вдавливания - 10÷50 г). Шаг перемещения индентора должен быть таким, чтобы исключить воздействие деформационных полей предыдущего вдавливания на последующее.

Для получения более достоверного распределения значений микротвердости, комплексы замеров выполняют не менее чем в трех различных зонах металла.

После выполнения комплексов замеров, определяют распределение значений микротвердости, из которого находят минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла.

Затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла. По результатам измерений определяют распределение значений микротвердости.

На заключительной стадии производится сравнение полученных значений микротвердости в металле исследуемой конструкции с базовым минимальным значением микротвердости для данного металла. В случае, если в металле конструкции обнаруживаются значения микротвердости, которые более чем на 10% ниже базового минимального значения микротвердости, то данный факт свидетельствует о наличии микротрещин в исследуемой зоне металла конструкции. Падение значений микротвердости менее чем на 10% относительно базового минимального значения может быть вызвано как наличием микротрещин на участке исследуемой конструкции, так и возможным разбросом свойств исследуемого металла.

На листе из стали Ст3сп5 (ГОСТ 14637-89, σв=466 МПа, σт=311 МПа, δ=10 мм) были выбраны три зоны для определения базового минимального значения микротвердости. Подготовка поверхности выбранных зон включала в себя полировку до шероховатости Ra=0,5 мкм.

Для определения значений микротвердости использовался микротвердомер ПМТ-3М1. Вдавливания производились индентором в виде алмазной пирамидки с усилием в 25 г. Шаг перемещения индентора был выбран в 0,03 мм. В каждой зоне производилось по 100 вдавливаний.

Из полученного базового распределения значений микротвердости было найдено минимальное значение микротвердости, равное 102 кгс/мм 2 , которое было принято как базовое минимальное значение микротвердости для данного материала.

Затем, из рассматриваемого листа был вырезан образец для проведения усталостных испытаний с размерами рабочей части: ширина - 80 мм, длина - 180 мм, толщина - 10 мм.

Испытания включали в себя усталостное нагружение образца с параметрами σmax=250 МПа, σmin=0 МПа в течение 10000 циклов. После испытаний в рабочей части образца была выбрана зона для измерения значений микротвердости. Подготовка поверхности и методика проведения замеров были аналогичны тем, которые применялись для получения базового распределения значений микротвердости.

Полученное распределение значений микротвердости сравнивалось с базовым минимальным значением микротвердости.

Сводная гистограмма распределения базовых значений микротвердости металла и распределения микротвердости металла образца после нагружения приведена на фиг.1.

Результаты сравнения показали, что значения микротвердости металла образца после нагружения выше, чем базовое минимальное значение микротвердости, что свидетельствует о том, что эволюция дислокационной структуры в процессе нагружения металла не привела к зарождению в нем микротрещин.

В связи с этим, исследуемый образец был повторно нагружен с параметрами σmax=250 МПа, σmin=0 МПа в течение 40000 циклов. После нагружения образца в его рабочей части был повторно произведен комплекс замеров микротвердости. Сводная гистограмма распределения базовых значений микротвердости и распределения микротвердости после повторного нагружения приведено на фиг.2.

Результаты сравнения показали, что после повторного нагружения образца в его металле появился массив значительно более низких значений микротвердости в сравнении с базовым минимальным значением, что свидетельствует о наличии микротрещин в металле после повторного нагружения.

Для проверки корректности предложенного критерия наличия в металле микротрещин (снижение значений микротвердости металла после нагружения по сравнению с базовым минимальным значением микротвердости), были проведены металлографические исследования, включающие электронную микроскопию и рентгеноструктурный анализ металла образца после первичного и повторного нагружения, которые подтвердили наличие микротрещин размером порядка 15-20 мкм в металле образца после повторного нагружения, и отсутствие микротрещин в металле образца после его первичного нагружения.

Технический результат заключается в создании способа оперативной неразрушающей диагностики конструкции, с помощью которого появляется возможность не только оценивать накопление металлом поврежденности, но и фиксировать наличие в металле конструкции микротрещин, что позволит существенно повысить эффективность оценки технического состояния металла конструкции и прогнозирования ее эксплуатационной надежности.

Способ обнаружения в металле конструкции микротрещин, включающий воздействие на участок конструкции индентором с заданными нагрузкой и шагом и определение микротвердости металла, отличающийся тем, что сначала на подготовленную поверхность образца из металла, аналогичного металлу исследуемой конструкции, по крайней мере, в трех различных зонах воздействуют индентором в форме пирамиды, осуществляя в каждой серии не менее 50 вдавливаний с величиной нагрузки, при которой отпечаток индентора по размерам не превосходит размеры зерна металла, и с шагом перемещения индентора, обеспечивающим исключение воздействия деформационных полей предыдущего вдавливания на последующее, определяют распределение значений микротвердости, из которого определяют минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла, затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла, по результатам измерений определяют распределение значений микротвердости, которое сравнивают с полученным базовым минимальным значением микротвердости, при этом более низкие значения микротвердости в металле исследуемой конструкции по сравнению с базовым минимальным значением микротвердости свидетельствуют о наличии микротрещин на участке исследуемой конструкции.

Читайте также: