Копир для резки металла

Обновлено: 04.10.2024

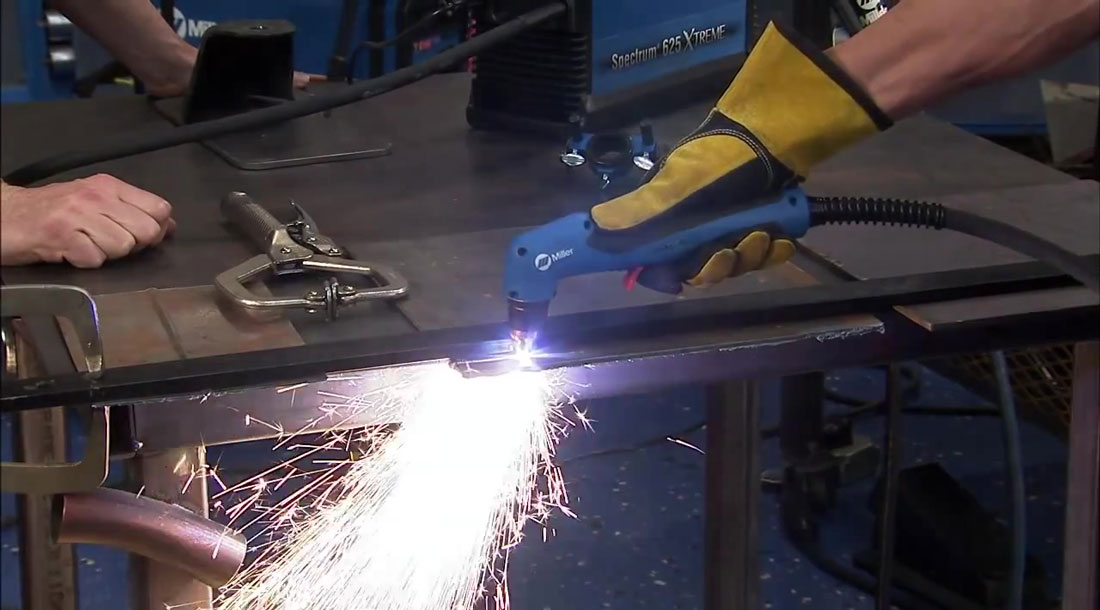

Аппаратами, предназначенными для плазменной резки металла широко пользуются на производствах уже давно. Однако сейчас они все чаще появляются в небольших мастерских, частных домах и гаражах. Связано это в первую очередь с тем, что аппарат для плазменной резки позволяет не только обрабатывать различные металлы и сплавы, но и делать это с применением различных фигурных резов без дополнительной финишной обработки.

Рекомендации по выбору

Оборудование, используемое для плазменной резки металла выбирается по нескольким критериям, о которых стоит поговорить подробнее:

Выбор стоит начинать именно с назначения прибора. Для этого необходимо понимать: какие металлы и сплавы будут обрабатываться. Максимальная сила режущего тока – основной показатель, который позволяет определить: подходит то или иное устройство для выполнения поставленных задач или нет. Подсчитать необходимый показатель можно самостоятельно. Для этого достаточно знать, что для резки 1 мм нержавеющей или углеродистой стали необходима 4 А силы тока, для цветных сплавов, медных или алюминиевых изделий – 6 А. Например, если требуется обработать медную заготовку, толщиной 5 мм, то необходима сила тока устройства не ниже 30 А.

Влияет на производительность устройства достаточно сильно. В паспорте плазмореза она указывается как величина ПВ. Эта величина может быть от 30 до 90%. ПВ отражает, временя работы на максимальном токе и время, необходимое для остывания устройства. Так, например, если ПВ=90%, то работа на плазморезе в десятиминутном отрезке времени на максимальной мощности будет состоять из 9 минут работы и 1 минуты остывания. 30% - 3 минуты работы, 7 остывания.

Показатель, который указывает на необходимые для стабильной работы устройства объёмы подачи сжатого воздуха. Плазморезы могут быть двух типов:

Со встроенным компрессором, которые не отличаются высокой мощностью, но являются мобильными и широко применяются в быту и при производстве строительных работ.

Подключаемые к стационарному компрессору – обладают повышенными показателями мощности и широко применяются на производстве. При выборе такого устройство важно сопоставить компрессорное давление и давление, необходимое для работы плазмореза (указывается в паспорте).

Необходимо акцентировать внимание на таком показателе, как расход воздуха. Он так же указывается производителем.

Стоит обратить внимание на этот показатель, т.к. не каждый частный дом может позволить себе использование устройства, подключаемого к трёхфазной сети. В то же время, плазморезы, подключаемые к сети 220 В имеют ограниченный функционал и не удовлетворят потребности производства.

Наличие плазмотрона и кабеля заземления, комплектацию плазмореза дисплеем, позволяющим видеть текущие настройки устройства и лучше осуществлять контроль над резкой.

На эти 5 основных моментов стоит обратить внимание в первую очередь при выборе плазмореза как для бытового, так и для профессионального использования.

Рейтинг ТОП-13 плазморезов

В таблице, предоставленной ниже, собранные самые достойные на наш взгляд модели плазморезов с кратким описанием их преимуществ, за которые устройства попали в ТОП.

| Номинация | Рейтинг 0/5 | Преимущества | Наименование товара | Цена |

|---|---|---|---|---|

| Бытовые плазморезы | 4.5 | Ток регулируется плавно. Низкое электропотребление. | Eland CUT-40 | 31 100 р |

| 4.7 | Термостойкий корпус. Аккуратный рез. | Aurora Airhold 42 | 27 400 р | |

| 4.4 | Защищен от перегрева. Цена. | ТСС Top CUT-40 | 24 700 р | |

| 4.5 | Тихий. Хорошая комплектация. | Rilon CUT 40 | 19 000 р | |

| Со встроенным компрессором | 4.7 | Высокая производительность. Удобство в подключении и эксплуатации. | Hypertherm Powermax 30 AIR | 21 500 р |

| 5 | Удобен в эксплуатации. Высокая продолжительность службы. | Blueweld Prestige Plasma 54 Kompressor | 130 000 р | |

| 4 | Невысокая цена. Быстрое охлаждение. | ТСС Top CUT-50К | 50 000 р | |

| 4.3 | Прост в использовании. Производителен. | Telwin Technology Plasma 54 Kompressor | 90 000 р | |

| С высокочастотным поджигом | 4.5 | Гибкая настройка. Высокая производительность. | Aurora Airforce 80 | 88 300 р |

| 4.3 | Полуавтоматическое управление. Высокий ПВ. | Fubag Plasma 65 T | 43 000 р | |

| 4.3 | Легкость. Хорошая вентиляция воздуха. | Сварог Real CUT 45 (L207) | 44 000 р | |

| 4.9 | Гибкая настройка. Высокая прочность корпуса. | Ресанта ИПР-40 | 45 000 р | |

| 4.6 | Быстро охлаждается. Удобно управлять. | FoxWeld Varteg Plasma 70 | 52 800 р |

Бытовые плазморезы

Устройства, предназначенные для непродолжительной и несложной работы – бытовые плазморезы. Чаще всего аппараты для плазменной резки такого типа стоят недорого и отличаются своими небольшими размерами и удобством использования.

Eland CUT-40

Eland CUT-40 – прибор, который с лёгкостью удовлетворит бытовые потребности и может использоваться при проведении строительных работ или в частной мастерской. В плазморезе предусмотрена плавная настройка силы тока, позволяющая отрегулировать требуемый режим реза. Кроме того, Eland CUT-40 отличается низким энергопотреблением и повышенной защищенностью всех компонентов от воздействия влаги и пыли.

- Напряжение – 220 В.

- Выходной ток – 15-40 А.

- Мощность – 4800 Вт.

- Вес – 12 кг.

- Давление воздуха – 4 бар.

- ПВ – 60%.

Единственный недостаток устройства – короткий кабель. Модель подойдёт для регулярного использования.

Aurora Airhold 42

Aurora Airhold 42 – плазморез, который оснащён понятным блоком управления, отличающийся возможностью использования в сложных температурных условиях. Аппарат для плазменной резки Аврора оборудован усиленным термостойким корпусом и одно из его преимуществ – аккуратный разрез метала.

- Напряжение – 220 В.

- Выходной ток – 20-40 А.

- Мощность – 6600 Вт.

- Вес – 9 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%;

Минус данного прибора – быстрый нагрев. Несмотря на это, Aurora Airhold 42 – достойный прибор для бытового и полупрофессионального применения.

ТСС Top CUT-40

ТСС Top CUT-40 – продуманное оборудование, оснащённое не только усиленным корпусом, но и системой отвода теплого воздуха, позволяющей снизить нагрев устройства и ускорить его остывание, продлить долговечность. Удобное управление и простые настройки выходного тока, а также небольшие размеры и энергоэффективность – параметры из-за которых стоит присмотреться к этому плазморезу.

- Напряжение – 220 В.

- Выходной ток – 10-40 А.

- Мощность – 5400 Вт.

- Вес – 11 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%.

Минус устройства – высокий уровень шума.

Rilon CUT 40

Rilon CUT 40 – компактен и удобен. Этот прибор, отличающийся наличием вентиляционных отверстий на корпусе, позволяющих уменьшить, перегрев при эксплуатации, прослужит долго. Плазморез не издает лишнего шума и может быть комфортно использован в домашних условиях. Кроме того, в комплект устройства входит все необходимое для работы.

- Напряжение – 220 В.

- Выходной ток – 20-40 А.

- Мощность – 3600 Вт.

- Вес – 12,5 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%.

Корпус устройства не отличается высокой прочностью и это главный его недостаток.

Плазморезы со встроенным компрессором

Отличаются универсальностью и мобильностью. Они не нуждаются в дополнительной покупке компрессора или подключения их к стационарным агрегатам. Кроме того, их выделяет удобство управления. Ими можно пользоваться в любом месте.

Hypertherm Powermax 30 AIR

Плазморез, который относится уже к профессиональному оборудованию. Цена устройства соответственно выше, чем у представленных ранее моделей. Несмотря на наличие дополнительного оборудования – компрессора, вес устройства не очень большой, а габариты – достаточно компактны. Плазморез отличается высокой производительностью и надёжностью.

- Напряжение – 120-240 В.

- Выходной ток – 15-30 А.

- Мощность – 3800 Вт.

- Вес – 13,4 кг.

- ПВ – 35%.

Blueweld Prestige Plasma 54 Kompressor

Более бюджетный вариант плазмореза. Он отличается удобным управлением и легкой настройкой работы, а также повышенной скоростью реза. Устройство оснащено защитой от перегрузки, температурных воздействий, а также перепадов в сети и может быть использовано в наиболее экстремальных условиях. Аппарат имеет повышенные показатели безопасности для оператора, а его небольшая масса и скромные размеры позволяют легко транспортировать прибор.

- Напряжение – 220 В.

- Выходной ток – 7-40 А.

- Мощность – 4500 Вт.

- Вес – 16,8 кг.

- ПВ – 30%.

Единственный недостаток устройства – его короткий кабель.

ТСС Top CUT-50К

ТСС Top CUT-50К – бюджетный плазморе. Он оснащён воздушным охлаждением и компактен, несмотря на свой внушительный вес. Кроме того, он отличается повышенным для компрессорного плазмореза показателями ПВ и выходного тока.

- Напряжение – 220 В.

- Выходной ток – 15-50 А.

- Мощность – 4000 Вт.

- Вес – 24 кг.

- ПВ – 60%.

Telwin Technology Plasma 54 Kompressor

Устройство Telwin Technology Plasma 54 Kompressor оснащено защитой от перепадов напряжения, отличается простой настройкой и использования, а также долговечностью.

При работе аппарат издает много шума.

Плазморезы с высокочастотным поджигом

Это оборудование чаще всего используется для выполнения профессиональных работ. Такие плазморезы режут быстрее и качественнее, кроме того – их включение в работу происходит намного быстрее.

Aurora Airforce 80

Aurora Airforce 80 – это включение в работу в короткое время и возможность обрабатывать изделия толщиной до 30 мм. Удобное отслеживание и регулирование основных характеристик и встроенный манометр, а также скромные размеры и повышенная мощность – залог эффективной и качественной работы. Недостаток оборудования – большой вес.

- Напряжение – 380 В.

- Выходной ток – 20-80 А.

- Мощность – 113000 Вт.

- Вес – 30,8 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 40%.

Fubag Plasma 65 T

Fubag Plasma 65 T оснащен оборудованием для фильтрации и осушения воздуха. Это позволяет продлить срок службы расходного материала. Отличные показатели ПВ позволяют эффективно и быстро выполнять все поставленные перед устройством задачи. Недостаток прибора – высокое энергопотребление.

- Напряжение – 380 В.

- Выходной ток – 20-65 А.

- Мощность – 9500 Вт.

- Вес – 12,5 кг.

- Давление воздуха – 3,5-6 Бар.

- ПВ – 90%.

Сварог Real CUT 45 (L207)

Достаточно мощный и при этом компактный, и очень легкий (8 кг) Сварог Real CUT 45 (L207). В устройстве предусмотрено большое количество отверстий, позволяющих быстро отводить излишки тепла. Аппарат легко переносится и быстро подключается. Не очень длинный провод – недостаток, который достаточно просто устраняется.

- Напряжение – 220 В.

- Выходной ток – 20-45 А.

- Мощность – 4300 Вт.

- Вес – 8 кг.

- Давление воздуха – 4 Бар.

- ПВ – 60%.

Ресанта ИПР-40

Ресанта ИПР-40 – отличается удобством транспортировки и эксплуатации. Повышенные защитные характеристики корпуса защищают устройство от ударов и внешних повреждений. Простота настройки и контроль текущего состояния – дополнительные плюсы Ресанта ИПР-40. Минус – высокий уровень шума.

- Напряжение – 220 В.

- Выходной ток – 15-40 А.

- Мощность – 6600 Вт.

- Вес – 10,25 кг.

- Давление воздуха – 5 Бар.

- ПВ – 35%.

FoxWeld Varteg Plasma 70

FoxWeld Varteg Plasma 70 — полупрофессиональный плазморез, оснащенный дополнительными защитными механизмами, сообщающими о недостатке воздуха и перегреве. Он лёгок в управлении и отличается высокой производительностью. Минус данного устройства – его крупные габариты.

Ручной аппарат для плазменной резки металла

Обычные сварочные аппараты не удобны при резке металлов и требуют особых навыков и практики у человека, использующего их для проведения работ по раскрою. Плазменные устройства более удобны и просты в эксплуатации.

Первые модели плазменных резаков использовались исключительно в промышленных целях: машино- и судостроении, изготовлении металлоконструкций и т. д., то современный плазморез можно встретить и в обычном гараже используемую для личных нужд. Аппарат для плазменной резки металла позволяет точнее управлять технологическим процессом, а также значительно облегчает проведение работ.

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.

Еще одна сфера, где пригодится ручной аппарат плазменной резки металла – это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность – аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала. В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма – это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы:

Плазмотрон – это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:

- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:

- Тип питания – оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие:

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

Виды оборудования для резки металла

Всё оборудование делится на группы, исходя из особенностей техпроцесса. Ниже рассмотрим станки для резки металла по их классификации.

Станки для плазменной резки

Плазменный раскрой — это термическая обработка листового проката. Как правило, этот способ обработки применяется к деталям, толщина которых 10 — 20 мм.

Качество реза во многом зависит от:

- толщины и свойств заготовки;

- состава необходимых смесей;

- характеристик плазмотрона.

Очень важно правильно подобрать режим работы плазмореза. Например, в зависимости от толщины детали:

- ≤ 10 мм раскрой производится плазменной струёй (дуга между электродами);

- > 10 мм – дугой прямого воздействия (заготовка входит в электроцепь), необходима её стабилизация.

Большое значение имеет правильный подбор источника тока.

Сложный технологический процесс, но соблюдение всех требований даст великолепный результат: высокая производительность, отличное качество и низкая себестоимость.

Пример оборудования: установка плазменной резки с ЧПУ «Vanad» серии «КОМРАКТ».

Установка плазменной резки с ЧПУ «Vanad» серии «KOMPAKT». Средняя цена 450 000 руб.

Станки для лазерной резки

Если Вам требуется идеальная чёткость края, высокая скорость и точность работы, то вам необходим лазерный металлорез.

Пучок света фокусируется на точке в которой в результате воздействия лазера испаряется металл. Такой способ исключает окалину и постобработку изделия.

- Максимальная толщина реза металла для лазера — 30 мм.

- Оптимальная толщина — 3-6 мм.

При такой толщине рез получается наиболее дешевый, быстрый и качественный. Можно порезать и больше, но смысла в этом нет.

Лазерные станки неотъемлемая часть производств в авиации, космонавтике, рекламной индустрии, бытовой технике и электронике, также в изготовление автозапчастей, раскройке металла и т.д.

Если нужно порезать металл толщиной более 30 мм, следует рассмотреть плазу и гидроабразив.

Необходимо учитывать взаимодействие луча света с обрабатываемым металлом. Например, лазером нельзя резать серебро из-за высокого коэффициента отражения

Установка лазерной резки «WATTSAN» 1530 basic. Цена от 2 500 000 руб.

Гильотинные ножницы

Это простой и надёжный станок для разрезания металлических изделий в любом направлении: поперечном или продольном.

Оборудование различают по типу привода:

- ручной;

- электромеханический;

- пневматический;

- гидравлический.

Гидроабразивная резка

Гидроабразивное разрезание производится высокоскоростной струёй воды, смешанной с абразивом. Принцип действия этого метода следующий: поток воды, проходя сквозь отверстие Ø 0,2…0,4 мм, достигает скорости ≥ 900 м/мин. При столкновении с разрезаемой заготовкой, кинетическая энергия струи преобразуется в механическую энергию микроразрушения материала, и происходит резание. Гидроабразивная резка в промышленных условиях является процессом эффективным и высокопроизводительным.

Пример оборудования: станок гидроабразивного раскроя материалов «Mattex NWJ- 2000×4000».

Станок гидроабразивного раскроя материала «Mattex-NWJ-2000×4000».

Станки для газовой резки

Газовый раскрой — это выжигание металла струёй кислорода: происходит разогрев заготовки пламенем газа с последующим воздействием на неё режущей кислородной струей.

Скорость разрезания зависит от материала заготовки:

- низкоуглеродистая сталь (содержание углерода < 0,3%) раскраивается газом значительно легче, чем высокоуглеродистая;

- высокоуглеродистую сталь (углерода > 1%) режут с добавлением специальных флюсов;

- высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке;

- резать газом алюминий, вообще, невозможно.

Пример оборудования: установка газовой резки «Agat».

Установка газовой резки «Agat». Оптовая цена 10 350 000 руб.

Станки для дисковой резки

Дисковый раскрой применяется при продольном раскрое рулонной стали: сталь режется на узкие (шириной 30…400 мм) полосы, которые сматывается в штрипсы (используются при производстве сварных труб, профилей и сайдинга).

- производительности устанавливаются несколько параллельных дисков;

- точности – калибровочные втулки.

Пример оборудования: отрезной дисковый станок «FC-250».

Резка пилой

Пилы для разрезания металла имеют вид диска или ленты. Они используются на станках, работающих по разным схемам: возвратно-поступательное движение стола и пилы или маятниковое – диска. Разные способы резки позволяют получать различные точность и качество. Они определяют и общую производительность труда.

Применяются следующие схемы:

- маятниковая . Используется для создания прямых пропилов. Она осуществляются за счет возвратно-поступательных движений рабочего стола с заготовкой и маятниковых — режущего инструмента;

- ленточная . Принцип аналогичен обычной ручной ножовке, но применяется длинное полотно;

- дисковая . Внешне напоминает циркулярную пилу в столярном деле. Применяется для резки заготовок для крупных деталей. Режущий инструмент — зубчатый диск из инструментальной стали;

- торцовочная . Применяется для торцовки (подрезания торцов) и вырезки дефектных участков.

Пример оборудования: лентопильный станок.

Абразивно-отрезная резка

Представляет собой разрезание абразивным отрезным диском заготовок из цветных и чёрных металлов разного профиля. Применяется в заготовительных цехах промышленных предприятий и в бытовых условиях.

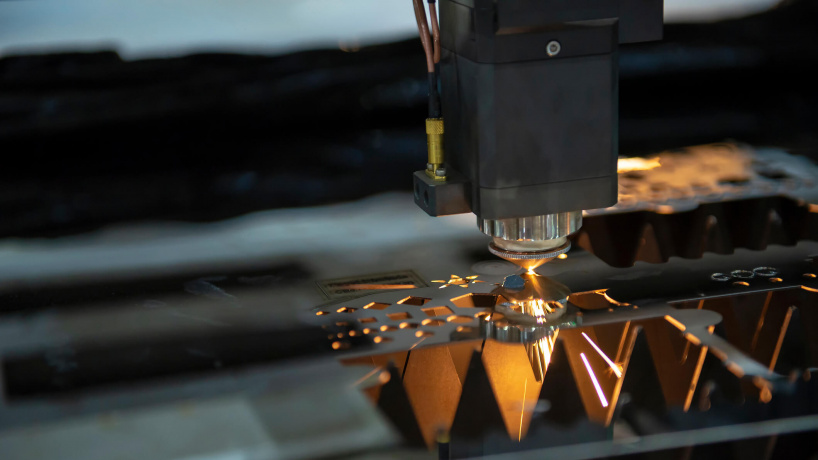

Обзор лазерных станков для резки металла

Сфокусированная в лазерном луче мощная энергия может быть использована в обработке материалов. Для чего собственно и созданы станки, обеспечивающие применение лазерных установок для производства деталей точных размеров, не требующих дальнейшей обработки.

Принцип работы лазерного станка

Главными элементами лазерного станка являются генератор излучения и лазерная (оптическая) головка, которая окончательно формирует направление луча к точке обработки. Основные комплектующие, составляющие конструкцию лазерной головки:

- в верхней части находится последнее из системы зеркал, формирующее подачу луча к поверхности обрабатывающего материала;

- в средней части располагается фокусирующая линза, сужающая диаметр луча до минимальных размеров;

- в нижней части находится сопло, выполняющее функции направления сфокусированного луча в точку обработки.

Луч, имеющий высокую температуру и концентрацию энергии, попадая на поверхность материала, выжигает ее, создавая сквозной рез. Регулировкой настройки параметров луча, можно добиться снятия лишь верхнего слоя, что позволит выполнять гравировальные работы.

Обрабатываемая заготовка располагается на поверхности рабочего стола, установленного на станине станка, обеспечивающего ему жесткость конструкции. Лазерная головка закрепляется на подвижной части станка, которая перемещаясь по вертикали и горизонтали, выполняет необходимую обработку заготовки. На станках с ЧПУ привод портала с лазерным оборудованием осуществляется подачей команд на электродвигатели и сервомоторы.

при выполнении технологической операции отсутствует непосредственный контакт с поверхностью обрабатываемого изделия, что делает возможным резать без повреждений хрупкие и легко деформируемые материалы

технологический процесс легко поддается автоматизации, выполняется с высокой скоростью обработки любых материалов от пластика до твердого сплава

технология способна изготавливать изделия самых сложных дизайнерских форм, при этом образуется минимум отходов

оборудование имеет значительную продажную цену и даже высокая производительность не делает себестоимость изделия конкурентной по сравнению с некоторыми другими технологиями резки

ограниченность в применении обрабатываемых толщин — резка толстых заготовок приводит к увеличению расхода электроэнергии и потере качества обработки, присутствующих при резке тонких материалов

Альтернативны лазерной резке

Главное преимущество перед лазерной резкой в дешевизне и доступности оборудования. Технологическая себестоимость гильотинной обработки практически не оказывает влияния на конечную цену изделия. Недостатки технологии: в отличие от лазерной технологии точность реза невысока, он имеет заусенцы даже при хорошо заточенных ножах и выставленном зазоре, выполняться может только прямой рез. Обработка кромок — обязательная дополнительная технологическая операция.

В отличие от лазерной резки ленточнопильный станок практически не ограничен в габаритах толщин обрабатываемых заготовок. Применение пакетного способа резки сокращает трудоемкость работ, приближая к временным затратам при выполнении технологией лазерной резки каждой отдельной заготовки из пакета. Качество обработки кромок реза не совсем, но приближается обработке их лазерной технологией и требует минимальной доработки.

Высокопроизводительная, как и лазерная, но толщина обрабатываемых заготовок значительно больше. Низкая точность и плохое качество реза, термическое влияние на металл в зоне обработки увеличивают затраты на дальнейшую подготовку кромок.

Гидроабразивная технология позволяет резать большие по толщине заготовки, чем при лазерной резке, получая при этом вполне приемлемые точность и качество реза. Отсутствует термическое воздействие на металл. Однако технология рассчитана на применение дорогого кварцевого песка, что увеличивает себестоимость изготавливаемой продукции. Скорость обработки ниже, чем у лазерной и плазменной резок.

Сферы применения

Лазерный станок для металла Wattsan 1530 Basic. Цена 2 800 000 руб.

Возможность обработки лазерной резкой практически любых материалов делает область ее применения достаточно широкой. Из большого количества разных производственных направлений можно выделить следующие, наиболее известные:

металлообработка (автомобильная и авиационная промышленность, судостроение, космическая индустрия и другие)

легкая и обувная промышленность (раскрой материала в ателье и на швейных фабриках, создание лекал, выкроек для одежды и обуви и другие)

маркировка продукции, которая выполняется на станках, работающих по принципу гравировального лазерного оборудования, отличается четкостью изображения и долговечностью

Виды лазерной резки

Форма и размеры материалов при лазерной обработке изменяются под действием двух эффектов, вызванных излучением: плавлением и испарением. Для доведения процесса до испарения нужен мощный источник излучения. Поэтому резка с эффектом испарения применяется только для обработки тонких листов. Для выполнения лазерной резки методом плавления в качестве вспомогательного материала используется газ (азот, кислород, инертные газы, воздух), который удаляет расплавленный металл.

Виды оснащения для обработки

Разнообразие технических задач и требований к обрабатываемым деталям с помощью лазерной резки делают этот рынок оборудования весьма обширным по конструктивному исполнению. Классификация по категориям может быть по виду активной среды, по типу энергии возбуждения, по назначению, по степени автоматизации оборудования, по размерному ряду и мощности установки.

С газовыми и твердотельными источниками

Одним из важных элементов квантового генератора является активная среда. Существующее оборудование по типу активной среды может оснащаться как газовыми, так и твердотельными установками. Различаются они друг от друга длиной волны излучения. Этот параметр влияет на прозрачность при поглощении энергии луча различными материалами.

Универсальный стандартный станок с углекислотным лазером TruLaser 3030/3040. Цена 17 000 000 руб.

Длина волны газовых установок хорошо воспринимается неметаллическими материалами — деревом, пластиком, кожей и другими. Твердотельные вырабатывают луч с длиной волны, которая эффективно работает с металлами.

Комплексы с ЧПУ

Технологический процесс лазерной резки не представляет труда автоматизировать с помощью средств числового управления. Установка с лазером способна перемещаться по самой замысловатой траектории, сохраняя при этом высокую скорость. Сложные карты раскроя металлических листов с использованием твердотельных установок или контуры в виде художественного произведения на листах фанеры с помощью газовых лазеров — можно выполнить на программном станке.

Настольные, компактные и напольные

Для крупных производств, где объем производства лазерной технологией приближается к максимальной загрузке оборудования, оптимально применение портальных станков лазерной резки. Размеры станка определяются габаритами рабочего стола. Вариант с большим рабочим столом или несколько меньшим (среднеформатный) получил наибольшее распространение.

Лазерно-гравировальные станки, которые используются для изготовления, например, небольшой сувенирной продукции, должны обладать компактностью, чтобы их можно было расположить на рабочем столе в мастерской.

Мини, маленькие

Программные станки с лазерной установкой помимо использования на крупных производствах, применяются в малом бизнесе, домашних мастерских, например, в качестве помощника в изготовлении оригинальных ручных изделий. Такое оборудование имеет небольшие размеры и может поместиться на обычном домашнем столе. Кроме отличия в размерах и меньшей мощности в остальном мини-станки ничем не отличаются от профессионального оборудования, сохраняя точность реза и качество кромок.

Ручные резаки

Применение лазерной установки в качестве ручного приспособления для резки ограничено ее весовыми и габаритными размерами. Поэтому источник излучения не обладает достаточной мощностью для резки металла, охлаждение должно сохранять тепловой баланс естественной передачей выделяемого тепла в окружающую среду. Ручная лазерная резка эффективна для обработки тканей, кожи и других подобных материалов.

Оптоволоконные аппараты

Твердотельные лазеры, в которых в качестве активного вещества выступает легированное кварцевое стекловолокно, получили название волоконных лазеров. Они обладают меньшим диаметром фокусировки, чем газовые и твердотельные лазеры на кристаллах. Это позволяет делать более быстрый нагрев и увеличить возможности раскроя созданием сложных контуров, которые невозможны были бы обработаны другими видами лазерного оборудования.

Неприхотливость в эксплуатации из-за более простой настройки и требованиям к профилактическому обслуживанию (чистка, наладка), отсутствие специальных требований к чистоте воздуха и влажности помещения увеличивают конкурентоспособность оптоволоконных аппаратов по сравнению с другими аналогичными видами оборудования.

Диодные лазеры

Основным элементом диодного лазера является излучатель в виде лазерного диода — полупроводникового кристалла, сформированного в виде оптического резонатора. Кроме диода в состав диодного лазера входит специальное устройство электропитания, при помощи которого можно изменять параметры выходного излучения, устройство контроля температуры и оптическое устройство, повышающее монохроматичность излучения лазерного диода.

Однако, диодный лазер все же сильно проигрывает другим видам лазеров в степени когерентности и монохроматичности излучения. Большая расходимость в фокусировке не позволяет добиться максимальной концентрации энергии. Основное преимущество в относительной дешевизне диодных лазеров по сравнению с другими видами.

Широкое применение лазерные диоды находят как управляемые источники света в оптиковолоконных линиях связи, в измерительном оборудовании (лазерный дальномер), лазерных указках и целеуказателях, для считывания штрих-кодов и других областях техники.

ТОП — 6 лучших станков для лазерной резки

Среди зарубежных фирм отдельно можно выделить заводы, расположенные в США, Японии, Тайвани, европейских странах и производителей из Китая.

Первые поставляют продукцию безупречного качества. Наиболее известные производители: TRUMPF, SCHULER (Германия), Trotec (Австрия), австралийская FARLEY LASERLAB, GCC из Тайваня и другие.

О вторых сложилась не самая лучшая репутация, однако крупные китайские бренды RABBIT, WATTSAN, Bodor с производством на территории Китая, работающим по швейцарской технологии, и другие выпускают лазерные станки с высокими эксплуатационными характеристиками.

Российские производители, например, АО «Полупроводниковые приборы», ОАО «ЛОМО», АО «Плазма», ГК «Инверсия» и другие не выпускают одновременно все типы лазерных установок, у каждого есть своя специализация. Не дотягивая до качества лучших зарубежных брендов, низкая рыночная стоимость позволяет оказывать им достаточную конкуренцию.

Более подробно о некоторых компаниях и выпускаемым ими моделях станков в информации ниже по тексту.

Wattsan 1530 Cabine

Станок по металлу Wattsan 1530 Cabine одна из самых популярных моделей среди металлорезов. Компания предлагает различные модификации и изменение характеристик под задачи именно вашего бизнеса. Оборудование Wattsan отличается точностью работы, скоростью и надежностью, наравне с Европейским аналогам и значительно приятнее по цене от 4 000 000 ₽.

Технические характеристики

- Макс. скорость перемещения 80 / 100 / 120 м/мин.

- Сегментированная прямоугольная сварная станина Wattsan сварена из листового металла толщиной от 6 до 15 мм.

- Толщина зависит от скоростных данных станка.

- Высокая точность раскроя металла.

- Отсутствие заусенцев и наплавов на кромке материала.

- Направляющие HIWIN.

- Рабочее поле От 1500×3000 мм.

- Максимальная толщина металлического листа для лазерной резки — 30 мм.

- На данных станках можно обрабатывать любой металл: сталь, титан, алюминий и т.д.

- В зависимости от скорости перемещения используются порталы из разных материалов.

Кабину можно установить на любой металлорез. А по правилам техники безопасности кабинетная защита устанавливается на станки с излучателем мощностью от 2000 Вт в обязательном порядке.Предназначена для защиты от отраженного излучения и искр в процессе резки.

Bodor

Автоматизированная установка лазерного реза BODOR серия F модель 3015. Цена 3 100 000 руб.

Располагает современным производством станков оптоволоконной лазерной резки. В России продукция компании пользуется спросом, имеет собственную сервисную службу на территории РФ. Наибольшим спросом пользуется следующее оборудование:

автоматизированная установка для резки листового металла, оснащенная защитной кабиной BODOR серия P модель 4020

TRUMPF

Компания начала свою деятельность в 1923 году в виде простой мастерской в г. Штутгарт. В настоящее время это крупная международная компания с филиалами почти во всех европейских странах, в странах Северной и Южной Америки, Азии. Производство станков с лазерными установками одно из приоритетных направлений деятельности компании. Примеры некоторых моделей, выпускаемых компанией: TruLaser 3030, Trumatic L 3050, TruLaser 1030 fiber.

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Цена 18 000 000 руб.

S1460

Станок для лазерной резки металла S1460. Цена 300 000 руб.

S1460 — оптоволоконный станок для обработки и раскроя металла. с размером рабочего стола 600 мм х 1400 мм. Фокусное расстояние автоматически регулируется системой контроля лазерной головки. Водяное охлаждение осуществляется промышленным чиллером с регулировкой температуры. Компьютер с программным обеспечением обеспечивает обработку заготовок сложной конфигурации.

IL 750W

Лазерный станок IL 750W. Цена 3 000 000 руб.

IL 750W – волоконный лазер с ЧПУ для раскройки листовой стали с размером рабочего стола 1500 мм х 3000 мм. Мощность лазерной установки 750 Вт, обеспечивает максимальную толщину стенки заготовки 10 мм.

IL 2000W

Лазерный станок IL 2000W. Цена 4 200 000 руб.

IL 2000W – иттербиевый волоконный лазер с ЧПУ с таким же размером рабочего стола, что у предыдущей модели. Однако большая мощность лазерной установки 2000 Вт обеспечивает качественную резку и раскрой толщиной максимум 22 мм.

Критерии выбора

Для оптимального выбора лазерного оборудования следует руководствоваться проанализировать следующую информацию.

Лазерное оборудование находит применение в промышленном производстве, на предприятиях малого бизнеса, в домашних мастерских. Установки большой и средней мощности используются в производственных цехах, а настольные компактные и мини-установки будут эффективнее в домашних хозяйствах и в индивидуальном предпринимательстве.

Этот параметр находится в прямой зависимости с производимым объемом работ.

Тип обрабатываемого материала. В зависимости от вида лазерной установки (газовая, твердотельная) выбирается та, которая лучше работает с обрабатываемым материалом.

Мощность излучателя. Чем выше этот параметр, тем большую толщину прорежет лазер за один проход.

Установки с такой опцией (автоматической или ручной) повышают функционал оборудования.

Количество режущих головок. Оборудование с двумя режущими головками повышает производительность, особенно эффективно при раскрое с большим количеством мелких элементов.

Они обеспечат более качественную работу лазерного станка: комплектация внешним устройством охлаждения лазерной трубки, установкой поворотного устройства для гравировки и возможности обработки изделий типа труб и другие.

Видео обзор лазерных станков

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

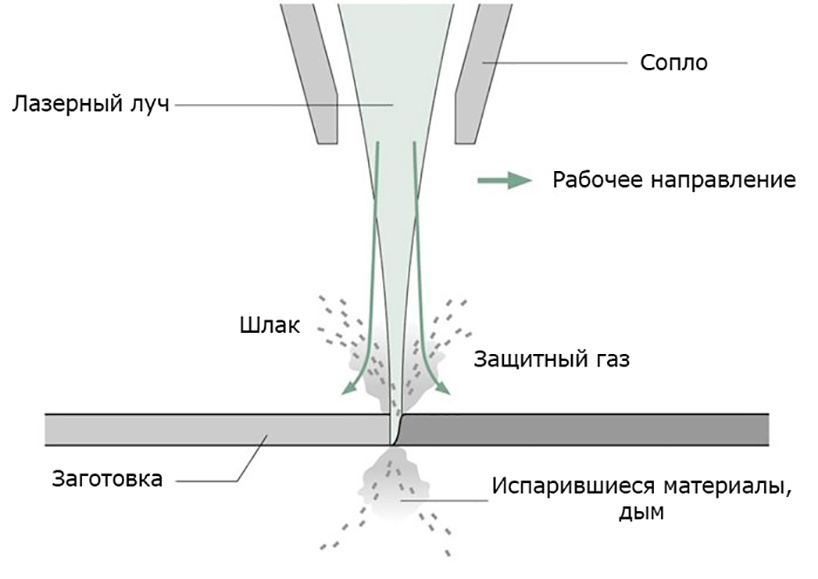

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

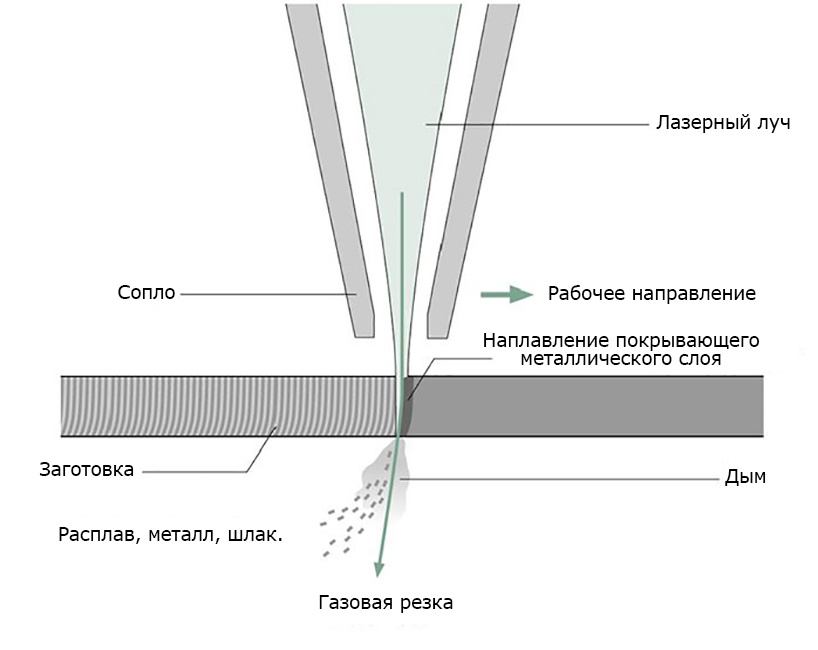

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

Плазменная резка

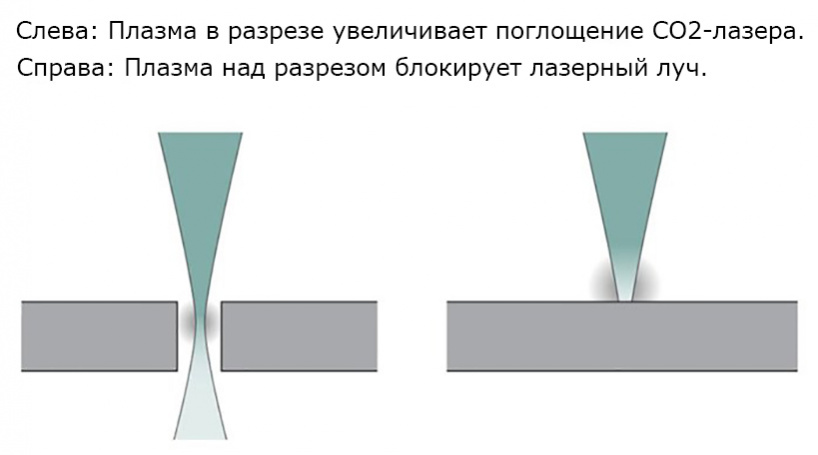

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

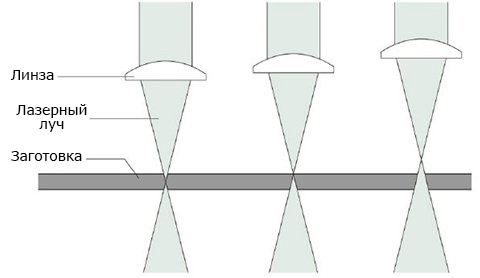

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

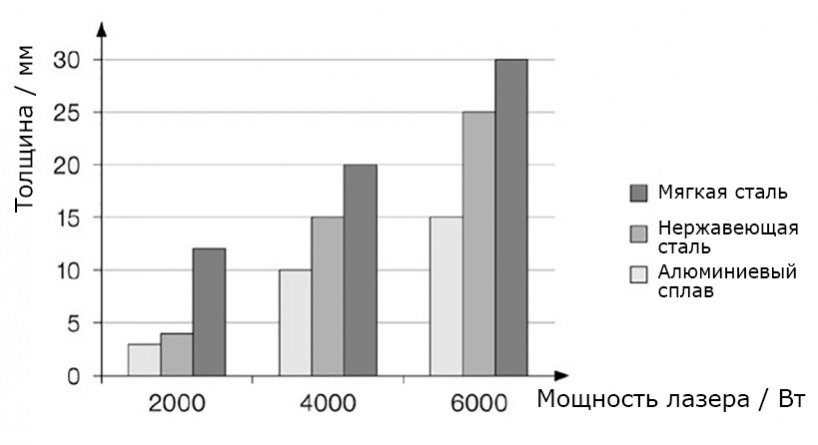

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

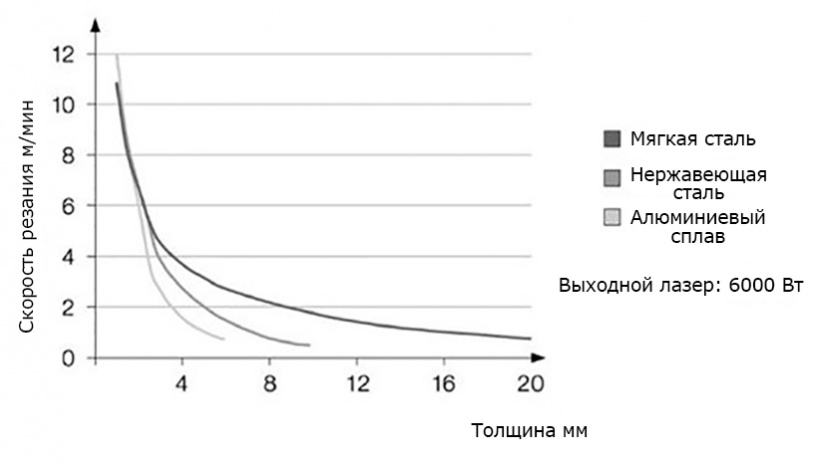

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

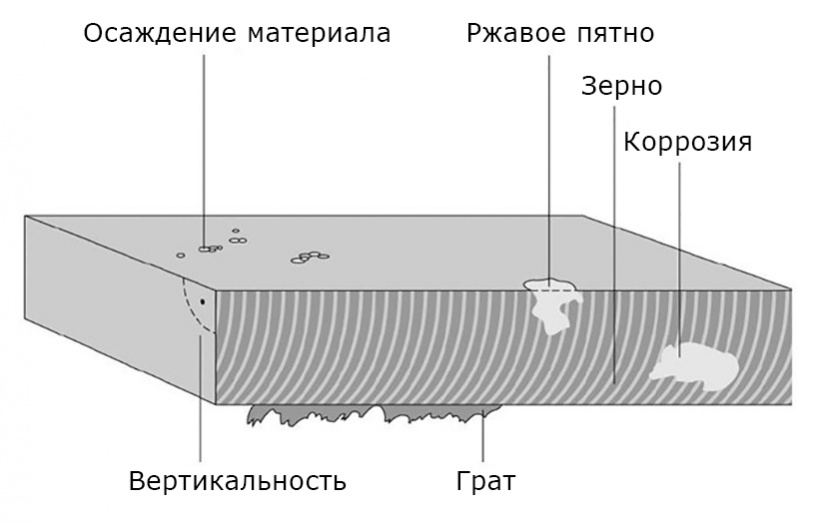

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: