Копирование на токарном станке по металлу

Обновлено: 03.07.2024

Принцип копирования заключается в воспроизведении на поверхности обрабатываемой детали фасонного контура плоского ил» круглого копира. Для этого резцу сообщаются одновременно два движения — продольное и поперечное. Первое равномерное двнже " ние обычно выполняется продольной подачей суппорта, второе — переменное, передается резцу от щупа, перемещающегося по копиру, посредством механической, гидрами ческой или электрической передач.

Примером механической копировальной системы может служить конусная линейка для обработки конусов, только в данном случае в качестве копира используется прямая линейка. Если вместо нее применить фасонный копир, то при помощи этого же устройства можно обрабатывать фасонные поверхности.

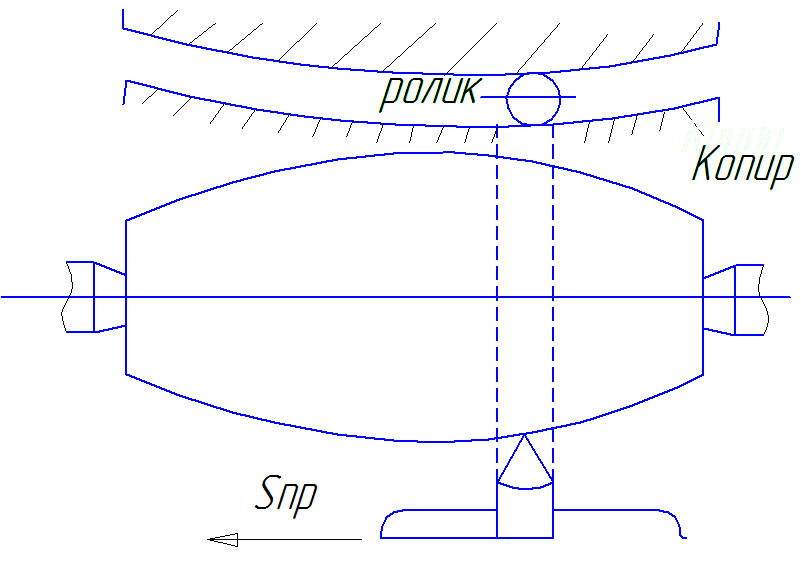

На 194 показано механическое копировальное приспособление к токарному станку. На кронштейне прикрепленном к задней стенке станины, установлен неподвижно копир 5 с фасонным пазом, в котором помещен ролик (щуп) 6 Последний тягой 4 соединен с поперечными салазками суппорта. Если отсоединить поперечные салазки от винтовой передачи и включить продольную подачу суппорта, то движение от ролика 6 будет передаваться резцу 2, который обработает на детали В фасонный профиль.

Более высокая точность обработки получается, когда щуп выполнен по форме трехгранной призмы и своей острой вершиной под действием пружины или груза прижимается только к одной стороне копира.

Простой и выполнимый на любом токарном станке способ обработки коротких фасонных поверхностей при помощи круглого копира изображен на 195. Копиром здесь служит образцовая деталь J с конусным хвостовиком, установленная в пи ноль задней

бабки. В резцедержателе посредством несложной державки закрепляются резец 3 и такой же по форме щуп 2. Перемещая суппорт вручную одновременно продольно и поперечно, токарь следит за тем, чтобы щуп псе время касался поверхности копира. При этом резец, совершая аналогичные движения, обточит на детали такой же профиль. При достаточных навыках продольную подачу суппорта выполняют механически.

Примеры использования гидро- и электрокопнровальных приспособлений рассматриваются в главе XV.

Вопросы для повторении

1. Б чем заключается принцип копирования при обработке фасонных поверхностей?

2. Объясните действие механического копировально1 о приспособления.

3. Как можно обработать короткие фасонные поверхности посредством круглого копира?

Смотрите также:

Токарный станок и токарное дело. Столярные работы. — Приспособление для выделки тел вращения из дерева и других твердых материалов

Токарные станки с ЧПУ. Наладка и эксплуатация токарных станков.

Гидро- и пневмоприводы токарных станков. Автоматизация и механизация токарной обработки.

Автоматизация и механизация токарной обработки. 17.1. Общие сведения.

19.3. Конструктивные особенности токарных станков с ЧПУ.

Фрезерное дело. Основные сведения о фрезеровании.

Слесарное дело.

Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45).

Токарный станок токарное дело. Точеные изделия находятся во множестве между египетскими древностями, а станки … Т. станки с маточным винтом.

Двухстоечные токарно-карусельные станки. 22.2 Подвесной пульт управления станка модели 1512.

Электрическая схема токарного станка. Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется

Фрезерное дело.

Слесарное дело.

Рассмотрим конструкцию широко применяемого при обработке металлов резанием инструмента — токарного резца.

§ 7. Приспособления и приемы токарно-расточных работ. Способы обработки деталей штампов. § 1. Рабочее место слесаря-инструментальщика по штампам.

Точение фасонных поверхностей по копиру

Обработка на токарном станке фасонных поверхностей по копиру по существу не отличается от обработки конических поверхностей с помощью конусной линейки. Необходимо лишь заменить конусную линейку линейкой с криволинейным очертанием (рис. 177), называемой копиром.

Если разъединить нижнюю часть суппорта с винтом поперечной подачи и затем сообщить каретке продольное перемещение, то резец получит от копира наряду с продольным также и поперечное перемещение. При этом резец, обтачивая деталь, придает ей криволинейную поверхность, образующая которой будет соответствовать профилю копира. Такой способ работы называется работой по копиру.

Рис 177 - Обтачивание фасонной рукоятки по копиру

Рис 178. Обтачивание фасонной детали при помощи копира, установленного в пиноли задней бабки

На рис. 177 показано обтачивание фасонной рукоятки 1 при помощи копира 3. Ролик 4, закрепленный в тяге 2, совершает вместе с суппортом продольное движение. При этом он перемещается в криволинейном пазу, образованном двумя пластинами копира, и перемещает в поперечном направлении резец 5. Резец следует за движением ролика и таким образом воспроизводит на детали поверхность профиль которой соответствует профилю копира.

Рис. 179. Обтачивание профиля дискового кулачка по копиру

Для обработки некруглых деталей типа дисковых кулачков, эксцентриков и т. п. применяют специальную оправку 1 (рис. 179), на которой устанавливаются копир 2, втулка 3, заготовка 4 и шайба 5, закрепляемые гайкой 6. Профиль копира делается всегда соответствующим профилю обрабатываемой детали.

Оправка вставляется коническим хвостовиком в отверстие шпинделя и затягивается при помощи болта. Для обтачивания детали в резцедержателе закрепляется державка с роликом 8 и резец 7. Ролик должен постоянно прижиматься к копиру 2 и удерживаться около него постоянно в прижатом состоянии. Для этого токарь должен разъединить суппорт с винтом поперечной подачи, а вместо винта установить валик с пружиной. При вращении оправки 1 ролик будет катиться по копиру, а резец - обрабатывать деталь соответственно профилю копира.

Иногда фасонные поверхности деталей обтачивают при помощи одностороннего копира. В этом случае прижим ролика к копиру происходит под действием пружины или груза, подвешиваемого на тросе за станиной и перемещаемого вместе с кареткой.

На рис. 178 показан копир 2 в виде готовой, точно обработанной детали, закрепленной в пиноли задней бабки. В суппорте, кроме основного резца 7, закрепляется щуп 3, который концом должен все время касаться копира. Совмещая вручную продольную и поперечную подачи, токарь все время поддерживает щуп в соприкосновении с копиром, и благодаря этому резец 1 воспроизводит на детали поверхность, соответствующую профилю копира. Вершины щупа и резца должны лежать точно на высоте центров и иметь строго одинаковую форму в плане, иначе обработанная поверхность получится с искажениями.

Самодельный копир для токарного станка сделать просто. Копир для токарного станка по дереву с ручным фрезером Установка горизонтального бруска

Станки нашли широкое применение в деревообрабатывающей промышленности. Важными аспектами классификации являются технологичность процессов и конструктивные особенности. Представлено много разных моделей, разделить которые можно на четыре категории:

- Классические. В виде режущего инструмента используется резец. Станки не рассчитаны для крупного серийного производства.

- Копировальные. Работают по шаблонам, которые облегчают задачу при создании однотипных вариантов. В мелкосерийном производстве востребованы модели с ручным типом управления.

- Фрезеровальные. Получили востребованность в изготовлении объемных и плоских заготовок.

- С ЧПУ. Агрегаты с числовым программным управлением требуются в массовом режиме при поставке дорогостоящих моделей.

Копировальные токарные станки по дереву оснащены улучшенными характеристиками, поэтому востребованы для применения в мастерских.

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Самодельный токарный станок-копир по дереву дает возможность осуществлять качественную резку заготовок не хуже производственных моделей.

Фасонное точениеТочение по копиру

Рис 177 — Обтачивание фасонной рукоятки по копиру

Оправка вставляется коническим хвостовиком в отверстие шпинделя и затягивается при помощи болта. Для обтачивания детали в резцедержателе закрепляется державка с роликом 8 и резец 7. Ролик должен постоянно прижиматься к копиру 2 и удерживаться около него постоянно в прижатом состоянии. Для этого токарь должен разъединить суппорт с винтом поперечной подачи, а вместо винта установить валик с пружиной. При вращении оправки 1 ролик будет катиться по копиру, а резец — обрабатывать деталь соответственно профилю копира.

Похожие материалы

Самодельный токарно-копировальный станок по дереву своими руками

Промышленные типы копиров обойдутся недешево, поэтому мастера выбирают возможность сконструировать самодельный станок. Он требует небольших затрат средств и сил.

Эксплуатационные возможности в целом зависят от характеристик копировального оборудования. Главная задача устройства, созданного своими руками, заключается в создании деталей по шаблону без дополнительных энергозатрат.

Необходимые инструменты

Инструментов потребуется не много, все они представлены в открытом доступе и имеются у каждого мастера:

- Ручной фрезер.

- Фреза ставится на опору, которую можно сделать из фанеры толщиной 12 мм. Для улучшения показателей используется металл. Габариты площадки около 50х20 см.

- Болты.

- Упорные бруски.

- Труба в диаметре 25 мм позволит задать направление перемещения опорной площадке.

Основополагающим режущим инструментом при конструировании токарного аппарата с копиром считается ручная фреза. Несмотря на то, что копир сделан из фанеры, он способен создавать множество копий.

ТИПЫ И РАЗМЕРЫ

2.1. Типы и размеры резцов должны соответствовать указанным на черт. 1 и в табл. 1, 2.

* Допуск размера Д jsl4.

Издание официальное Перепечатка воспрещена

© Издательство стандартов, 1991 © ИПК Издательство стандартов, 2004

Продолжение табл. 2

Примечание. Размер а соответствует резцам с передним углом у = 0°, углом наклона режущей кромки X = 0° и эталонной пластиной с радиусом закругления, указанным в табл. 5. Для X = +6° и X = +6° отклонение от величины а меньше +0,1 мм и поэтому не учитывается.

2.2. Длина рабочей части резца /2 в зависимости от диаметра вписанной окружности режущей пластины должна соответствовать указанной в табл. 3, кроме резцов с пластинами формы D и V по ГОСТ 19042.

| Диаметр вписанной окружности пластин d | /2, не более |

| 6,35 | 25 |

| 9,525 | 32 |

| 12,7 | 36 |

| 15,875 | 40 |

| 19,05 | 45 |

| 25,4 | 50 |

Допуск на размер / ± 0,25 для резцов типа D не должен включать допуск на ширину хвостовика Ь.

Недостатки рассматриваемого устройства

Наравне с многочисленными достоинствами, копир имеет небольшие недостатки. Среди них:

- Рабочая поверхность направляется руками, потому что при работе она может заклинить или перекоситься.

- Копировать возможно несложные детали.

- Для перемещения инструмента рекомендуется выбирать винтовой тип передач.

- Для универсальных качеств фрезу рекомендуется заменить на циркулярную пилу.

Таким образом, для копирования сложных деталей лучше устанавливать промышленные виды оборудования. В мастерские подойдут самодельные варианты.

Техника безопасности при работе с токарно-копировальным станком

Соблюдение советов специалистов при работе с токарным копировальным станком даст возможность избежать многочисленных неприятных ситуаций и повреждений:

- Всегда проверяйте крепления элементов и защитных деталей.

- Со станка необходимо убирать лишние предметы.

- Инструменты должны лежать на своих местах.

- Режущий инструмент проверяется на правильность заточки и исправную конструкцию.

- Подача оснастки осуществляется плавно и без нажима, только после набора полной частоты вращения.

При возникновении любых неисправностей рекомендуется обратиться к специалисту или тщательно осмотреть все узлы.

Гравирование металлов с применением фрезерно-копировальных устройств

Для получения определенного уменьшения или увеличения размеров копии с передаточным отношением, выраженным в целых числах, следует установить оба движка а (Рисунок 2б) на плечах С пантографа и движок b — на поперечине e на соответствующих изменению масштаба рисках. Движки устанавливают так, чтобы штрих (марка) движка совпадал со штрихом плеча или поперечины. А) Резцы-фрезы Режущим инструментом для станка с пантографом являются резцы-фрезы. Для выбора форм резцов-фрез решающим является вид работы в каждом данном случае. Наиболее ходовой резец для плоскостной гравировки — конусный резец-фреза. Для рельефных работ применяют различные профили резцов. На рисунке 3 изображены лишь некоторые из разнообразнейших резцов-фрез, которыми пользуются при механическом гравировании на пантографе. Рисунок 3 — Резцы-фрезы для станка с пантографом 2 Технологическая оснастка Необходимыми инструментами и приспособлениями для работы на станке с пантографом являются резцы-фрезы различной формы, прижимные планки для них и закрепления заготовок на рабочем столе, наборы цифровых и буквенных шаблонов, стойка для закрепления ощупывающего пальца при обыкновенном шлифовании и различный вспомогательный инструмент для обслуживания станка. Для повышения производительности труда и качественного гравирования нужно заточить резец в соответствии с обрабатываемой поверхностью. При гравировании на мягких металлах и материалах наиболее пригодны резцы-фрезы из легированных сталей, так как благодаря своей стойкости они всегда дают чистый и гладкий след. При трудоемком гравировании применяют резцы-фрезы из быстрорежущей стали, из металлов повышенной твердости (марки ВК- Для любого копировально-фрезерного станка важно иметь 3-4 комплекта различных зажимных цанг, с помощью которых можно всегда закрепить резец нужного диаметра. Так же важно выбирать профиль и диаметр ощупывающего пальца, точнее сообразуясь с профилем и толщиной резца, соблюдая строгую пропорциональность соответствующих величин. Рабочий конец ощупывающего пальца пантографа должен быть гладко отполирован, чтобы во время гравирования плавно скользить по контуру копира. Копиры изготавливаются из эбонита, плексигласа, латуни и т.д. Список используемых источников

- Улановский О.О. “Ручное и машинное гравирование”, Л., Машиностроение, Ленинградское отделение, 1990

Улановский О.О. “Универсальные приспособления для гравировальных работ к пантографу”, — Л.: ЛДНГП, 1964.

Токарная обработка с использованием копира

При обработке фасонных поверхностей методом копирования используются специальные копировальные устройства, которые устанавливаются на станину станка и с помощью копировального ролика связываются с суппортом станка. Главное движение суппорта - это перемещение вдоль оси шпинделя, при этом в поперечном направлении перемещение резца копирует поверхность копира. Точность обработки 0,05. 0,1мм. Перемещение суппорта может осуществляться как вручную, так и с помощью механической подачи. Обработка по копиру требует высокой квалификации рабочего, при этом метод малопроизводителен.

Более точную и производительную обработку с использованием копиров позволяют получить специальные гидрокопировальные станки. В них копировальный ролик и суппорт перемещаются с помощью гидроцилиндров, управляемых специальной золотниковой системой. Продольная подача инструмента осуществляется от коробки скоростей, а поперечная с помощью гидропривода. При использовании копировальных устройств, как правило, приходится закреплять за каждой операцией 1 станок, т.к. их переналадка весьма сложна. Поэтому гидрокопировальные устройства используются в крупносерийном и серийном производстве. Гидрокопировальные устройства применяются как на токарных, так и на фрезерных, а также на агрегатных станках.

В настоящее время в мелкосерийном и серийном производстве для обработки фасонных поверхностей стандартным инструментом широко используются станки с ЧПУ. В этом случае заданный профиль поверхности задаётся координатами опорных точек в управляющей программе. Для получения промежуточной геометрической информации между опорными точками, применяют различные методы интерполяции. Заданный профиль может быть получен на станках, имеющих контурную или комбинированную систему управления. Точность обработки на станках с ЧПУ зависит от многих факторов, основные из них: выбранная технологическая схема обработки, а также погрешность аппроксимации системы управления станка.

3 Методы получения резьб

В авиадвигателестроении широко применяются резьбовые соединения (метрические, дюймовые, трапецеидальные и др.). По назначению резьбы делятся на крепёжные и ходовые. Ходовые, как правило, имеют форму зуба в виде треугольника, трапеции, прямоугольника и др.

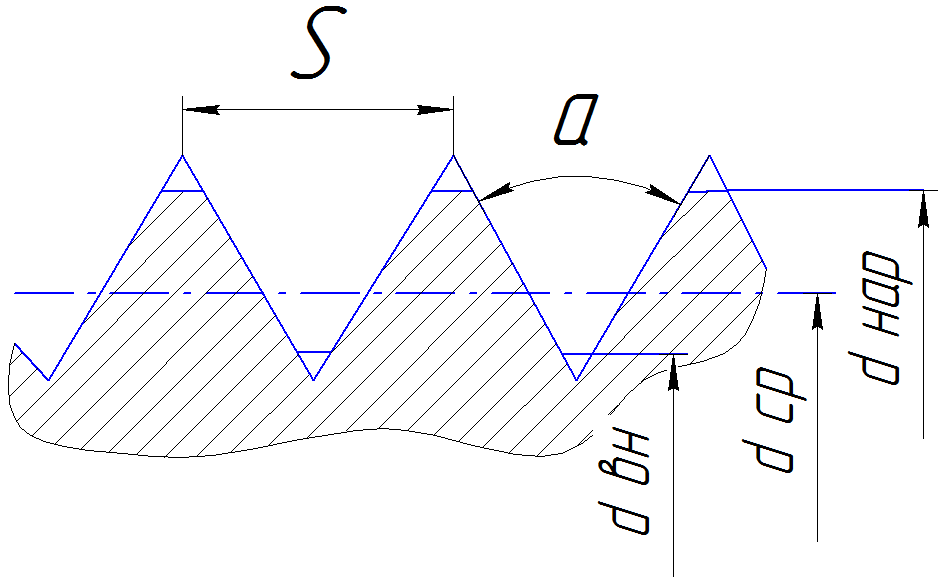

Резьба относится к сложным фасонным поверхностям и характеризуется следующими геометрическими параметрами: средний диаметр резьбы, угол профиля, шаг резьбы. Допуск на резьбовые поверхности назначается в 1,5. 2 раза больше, чем на гладкие поверхности. Наружный и внутренний диаметры резьбы - свободные поверхности.

В зависимости от требований к точности среднего диаметра (dcp) резьбы делятся на 3 степени точности. От степени точности зависят методы обработки и окончательной отделки резьбы.

Для формирования резьбы используются станки общего назначения (токарные, револьверные, сверлильные и др.), а также специальные станки (резьбофрезерные, резьбошлифовальные, резьбонакатные и др.).

Метод получения резьбы зависит от материала, программы выпуска и заданной степени точности. Резьба может формироваться резцами и гребёнками на токарном станке, фрезерованием, накатыванием, шлифованием, а также с помощью мерных инструментов - метчиков и плашек.

Вопрос № 20 Принцип копирования на токарных станках. Описать работу электрокопировальной системы токарного станка.

Принцип копирования применяется для обработки тел вращения сложной формы (конусной, ступенчатой или криволинейной). Требуемый профиль воспроизводится по шаблону. Копирование поверхности производится автоматически копировальным пальцем, который имеет форму резца. Характер перемещения передается в систему управления, которая вырабатывает сигнал на перемещение суппорта с резцом. Траектория движения резца повторяет траекторию движения копировального пальца. В конце обработки заготовки получается готовая копия шаблона.

По сравнению с универсальными станками, копировальные обладают большей производительностью, а полученное изделие – большей схожестью.

По принципу действия выделяют три основных вида копировальных станков:

- с непосредственным механическим управлением,

- с гидравлическим следящим управлением,

- с электрическим следящим управлением.

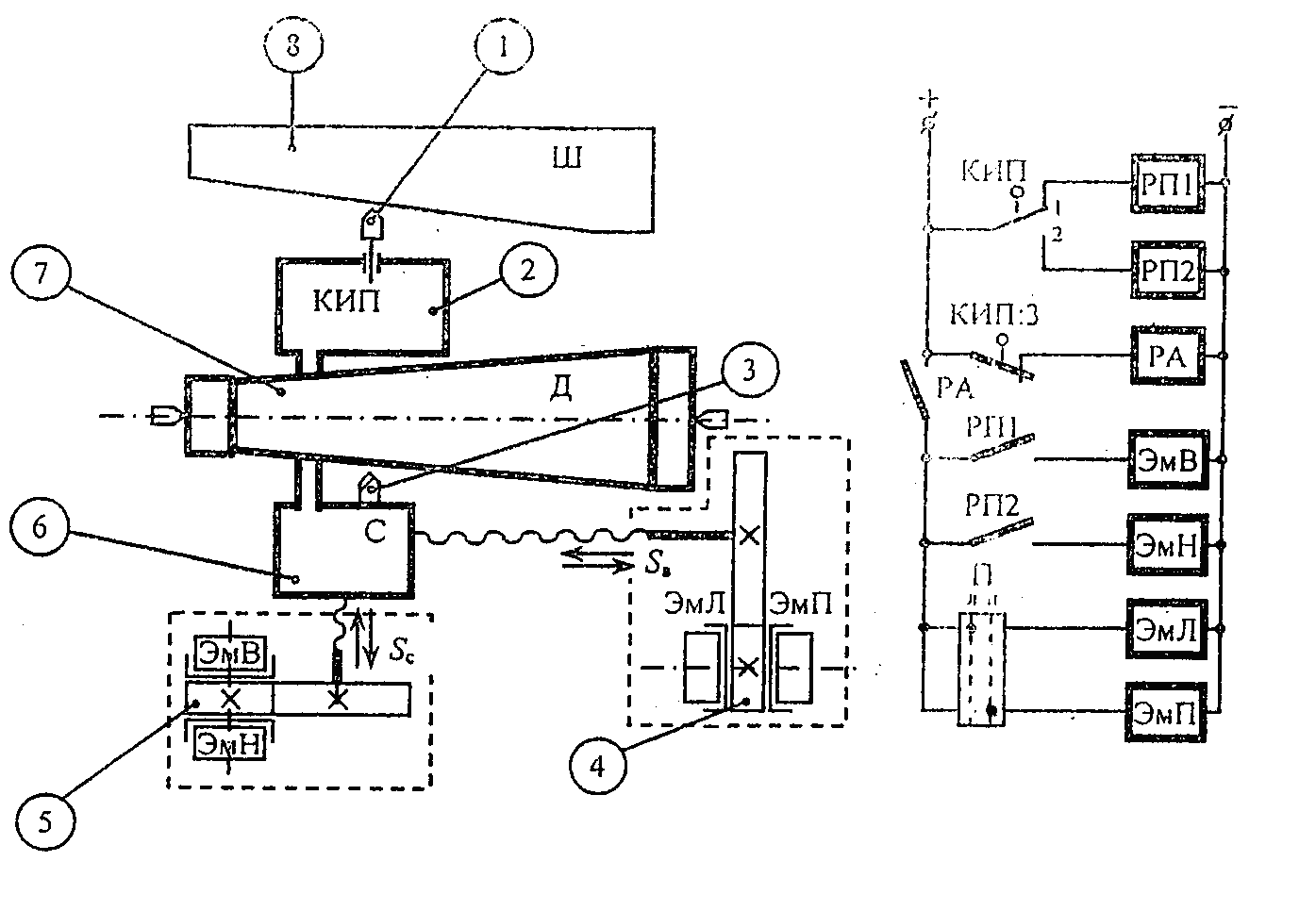

Широкое применение получили копировальные станки с электрическим следящим управлением. Принцип их действия состоит в следующем.

Копировальный палец (1) перемещается по профилю шаблона (8). Он может двигаться к шаблону или от шаблона. Перемещение воспринимается копировально-измерительным прибором (2), вследствие чего, замыкается механический контакт (КИП:1) при перемещении к шаблону или контакт (КИП:2) – от шаблона. Контакт в цепи реле аварийного РА (КИП:3) постоянно замкнут и размыкается только при чрезвычайном нажатии на копировальный палец.

Копировально-измерительный прибор (КИП) имеет жесткую связь с суппортом (6), кторорый вместе с резцом (3) управляется ведущей передачей (4) и следящей передачей (5).

Ведущая передача обеспечивает ведущую подачу в двух направлениях (± SB) с помощью электромагнитов ЭмП или ЭмЛ, выбор которых производится переключателем «П» (Л-левое, П-правое).

Следящая передача обеспечивает следящую подачу в двух направления (± SC) с помощью магнитов ЭмВ и ЭмН, включение которых производится при срабатывании реле РП1 или РП2.

В зависимости от подачи (SB и SC) резец (3) обрабатывает вращающуюся заготовку (7) в соответствии с формой шаблона.

Вопрос № 21 Описать электрооборудование и работу схемы управления токарно-револьверного станка модели 1п365: исходное состояние; включение в работу.

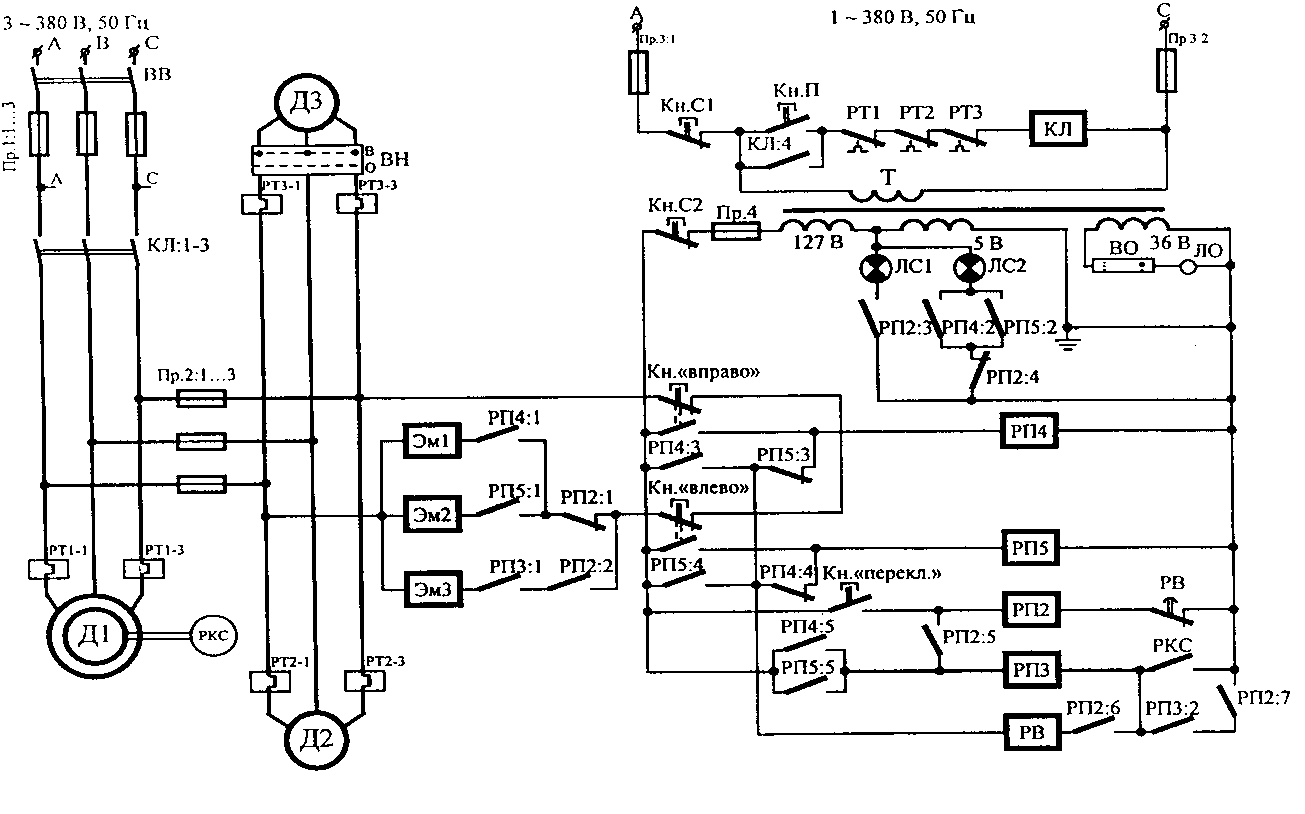

Рисунок 11- Принципиальная электрическая схема токарно-револьверного станка модели 1П365

21.1 – Исходное состояние

Схема питается ~ 3фазным 380 В, 50 Гц

Поданы все виды питания: включен ВВ( вводный выключатель SA ), в результате замыкаются его 3 контакта и получают питание: цепи управления, местного сигнализации, освещения от трансформатора

Алгоритм: ВВ(SA): 1ф(А) – ВВ – Пр.1:1(FU1:1) - .А – КЛ:1

.А – Пр.3:1 – Кн.С1 (SВ) - . –Кн.П . – КЛ:4. – Т - . – Пр.3:2 - .С – Пр.1:3 –ВВ –3ф(С)

2ф(В) – ВВ – Пр.1:2 – КЛ:2

3ф(С) – ВВ- Пр.1:3 - .С – КЛ:3

Т~ 127В – Пр.4 –Кн.С 2 - . – Кн. «вправо»

Т ~ 36В – ВО (вкл. ) – ЛО (лампа местного освещения) - . – Т ЛО горит

Станок готов к работе

21.2 – Включение в работу

Нажимаем на кнопку «пуск» Кн.П (SB), замыкается ее контакт , в результате:

.1ф(А) – Кн.П - . – РТ1(реле тепловое) – РТ2 – РТ3 – КЛ( катушка контактора линейно-ного) - . – Пр.3:2 - .С – Пр1:3 –ВВ- 3ф(С)

В результате запитали КЛ(контактор линейный) изменилось положение его контактов: (они замкнулись) , в результате :

1ф(А) – КЛ:1 - . – РТ1-1 – Д1 (М1)

. – Пр.2:3 - . – РТ3-1 - ВН ( вкл. насоса охлаждения)

2ф(В) - КЛ:2 – . - Д1(М1)

3ф(С) – КЛ:3 - . – РТ1-3 – Д1(М1)

. – Пр.2:1 - . – РТ3-3 – ВН

. - Кн. «вправо» - Кн. «влево» - . - РП2:1 - . – РП4:1 . - РП5:1 . – РП2:2. – РТ2-3 – Д2(М2)

В результате: 1,2,3ф на Д1(АД шпинделя) - запускается

1,2,3ф на Д2(АД гидросистемы) – запускается

1ф на Эм1, Эм2, Эм3 – подготовятся их цепи питания

Замкнулся КЛ:4 – собирается цепь самопитания КЛ

Если ВН – «В» - пустится Д3(М3) (насос охлаждения)

Нажимаем кратковременно Кн. «вправо», в результате замкнется ее контакт, в результате:

. 127В – Кн. «вправо» -. – РП 4 - . – 127В Т

В результате запитали РП4, в результате изменилось положение ее контактов:

- РП4:1 – запитали Эм1 – подключится фрикцион вращения шпинделя «вправо»

- РП4:2 - загорелась ЛС2 «работа»

- РП4:3 – на самопитание РП4

- РП4:4 – размыкается (блокируется) цепь РП5

- РП4:5 – запитали РП3, в результате:

- РП3:1 готовит цепь Эм3(гидротормоза)

- РП3:2 готовит цепь РВ(реле времени)

В результате: шпиндель вращается «вправо» с обрабатываемой деталью, подача суппорта от гидросистемы

Читайте также: