Корпус для пк своими руками из металла

Обновлено: 04.10.2024

Насмотрелся я как-то модных корпусов от крутых брендов и подумал, а чего бы самому не взять, да и не склепать корпус. DIY так сказать.

Сказано - сделано. Начал изучать вопрос, как оказалось материала в интернете не очень то и много. Идея была сделать корпус красивый стильный, но и не потратить на это горы золота. Стал изучать вопрос, из того что нашлось в интернете было 2 категории. Первая, это модинг конторы и энтузиасты, что побогаче, которые заказывали себе изготовление деталей на заводах, на станках ЧПУ и токарных, либо же печатали на 3d принтере, что собственно не дешево. И вторые, те кто как и я тратить состояние на это все не хотел, и собирался все делать максимально вручную, домашние мастера строить из говна и палок. Тут как оказалось смотреть то особо и не на что, такие брали какой-нибудь старый корпус, пилили, кромсали, что-то крутили, какие-то резинки клеили, и на выходе получался у них какой-то фарш на скотче. Те же немногие кто решался делать корпус с нуля, делали обычно какие-то собачьи будки, или улики для пчел, что-то квадратное и без какой-либо идеи. Короче не очень.

Поэтому было решено действовать самому. Стал вопрос из чего делать корпус. С металлом все сложно, я как-то один старый корпус переделывал, и скажу что без специального оборудования и сварочного аппарата тут ловить нечего. Пластик, оргстекло и прочие подобные составляющие из пластмасс, в принципе не подходят, легко ломаются, хрупкие, торцы красиво не обработаешь, друг с другом хрен соединишь, согнуть вообще не реально. Поэтому из легкодоступного и по факту самого удобного и красивого материала остается только дерево. Довольно легкое, пластичное, упругое, легко обрабатывается и при этом красиво, где угодно можно купить, на любой цвет и вкус и за подходящие деньги. В общем из него и было решено делать корпус.

Стал выискивать какие-нибудь интересные примеры и подходы в работе с деревом, так сказать что-нибудь оригинальное, чтобы было с изюминкой. Нашел в интернете одну неплохую идею, на основе нее и было решено разрабатывать свой корпус. Идея состояла в том, что тело корпуса - это склеенные поочередно слои фанеры.

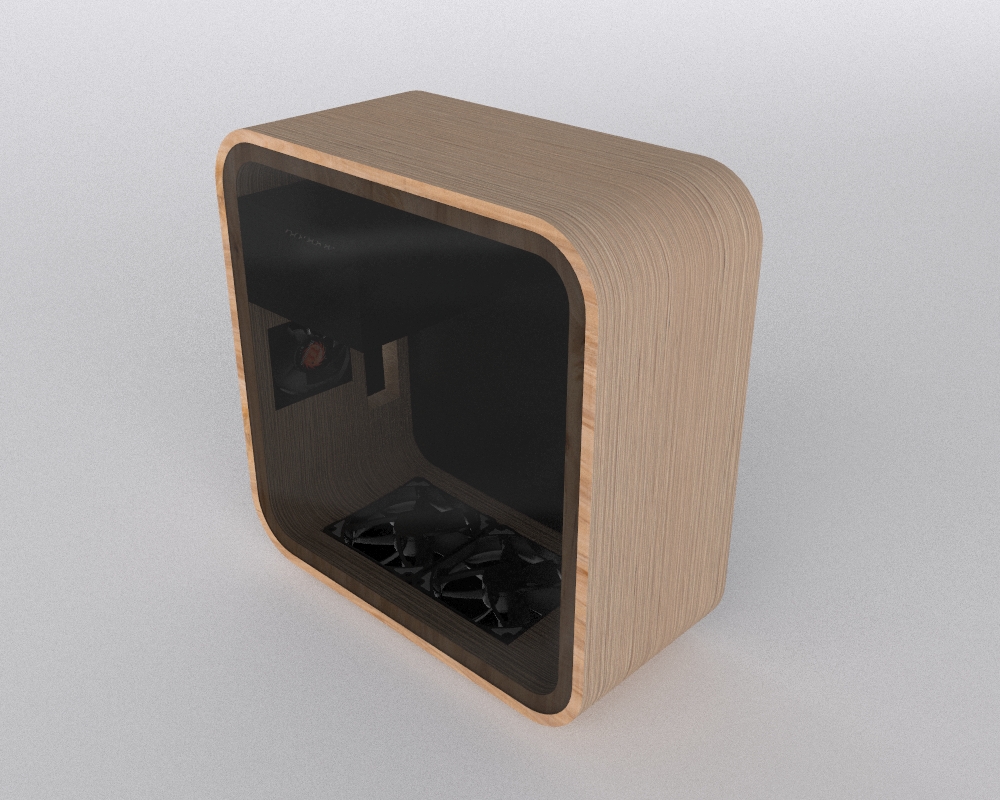

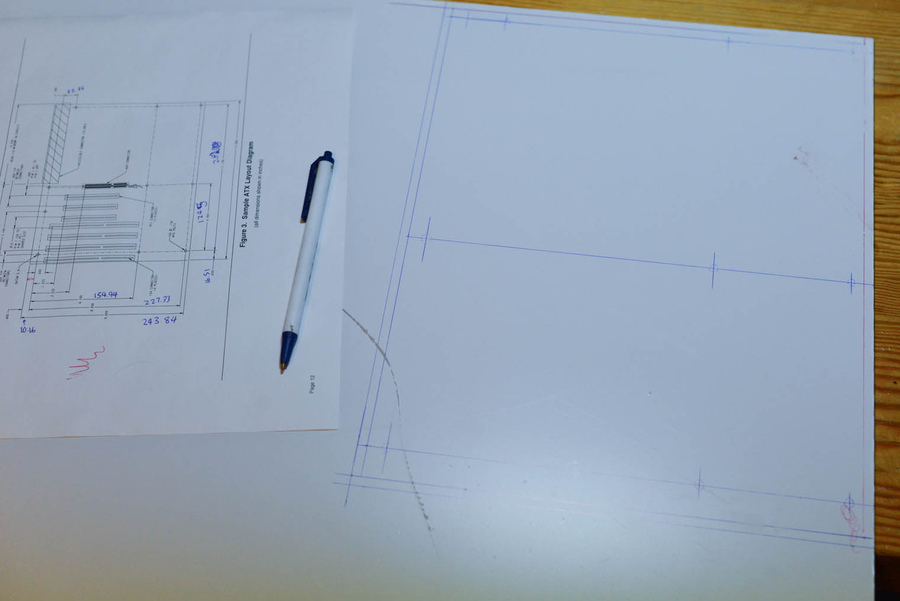

Стал углубляться в тему, изучил форм-факторы корпусов, материнских плат, посадочные крепления, посмотрел как крепить видеокарты и прочую периферию, где какие отверстия и компоненты должны быть, и сделал первичный набросок на бумаге. Ориентировался я на заранее купленные для проекта комплектующие, изначально было решено что у меня будет стоять материнка формата mcroATX, от этого все и плясалось. После компоновки на бумаге стал продумывать дизайн, покрутил повертел, и кое что крутое придумал. Сел моделировать его в 3d max.

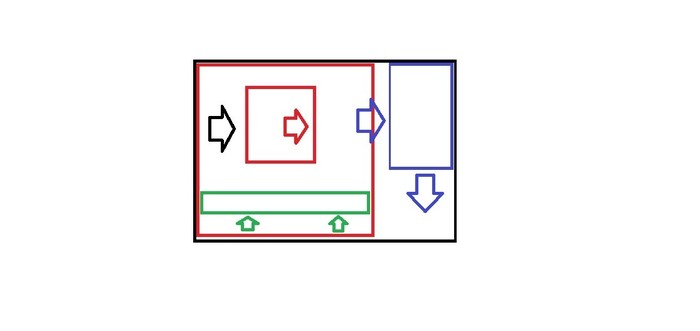

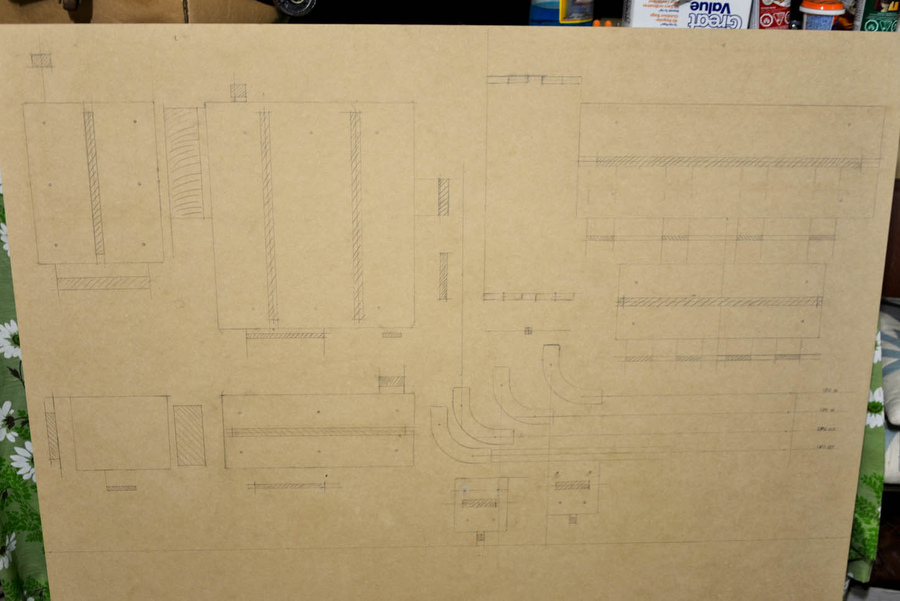

Когда определился с общим дизайном, надо было продумать все детали. На этом этапе я сел чертить все это в автокаде, сначала основной объем корпуса, а дальше компоновал детали уже внутри корпуса, постарался даже сделать контроль потоков воздуха внутри корпуса, получилось вроде неплохо. Размер корпуса по итогу получился 400х400 мм и толщиной 200 мм. Для набора нужной толщины корпуса понадобилось 50 слоев фанеры, почему так много?! Все просто, дело в том что была взята фанера толщиной 4 мм, т.к. для набора толщины в 200 мм. из 4-х миллиметровой фанеры получалась самая дешевая цена.

Дальше пошла череда нудной работы. Первый этап. Это работа с чертежами, теперь надо было расчертить каждый слой, продумать как все будет крепиться друг к другу, как соединять между собой слои, выдержать четко размеры для отверстий под кулера и задние выходы материнки и видеокарты, и кучу всяких подобных мелочей. Также надо было правильно расположить все комплектующие на заднюю стенку, чтобы четко вписаться в толщину корпуса, и учитывать толщину фанеры, т.к. собственно все отверстия получались кратные толщине фанеры, т.е. 4 мм. И смотреться все это должно красиво.

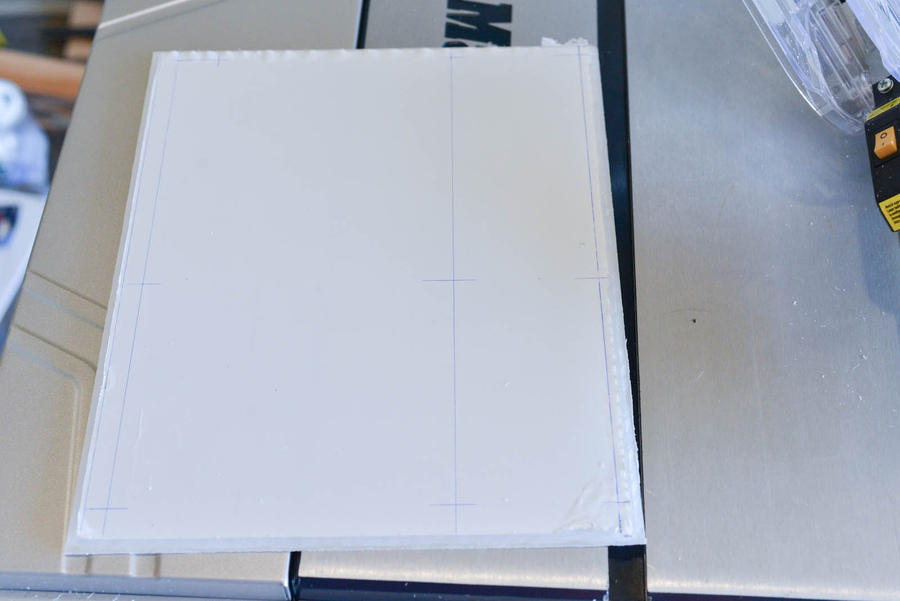

В общем крутить вертеть пришлось много, но когда все это было подмеряно и расчерчено, нужно было теперь все эти слои положить на фанерный лист и понять сколько фанерных листов надо покупать. Для того чтобы сэкономить надо было все это вместить на 1 лист. Для этого пришлось все слои разделить на детали, выходило примерно 4-6 деталей с одного слоя, и вот весь этот раскрой нужно было положить на фанерный лист так, чтобы было минимум отходов, эта часть работы наверно и заняла больше всего времени на этом этапе. По итогу данной работы одного листа фанеры хватало ка раз впритык на все детальки, поэтому при работе с пилой права на ошибку у меня не было.

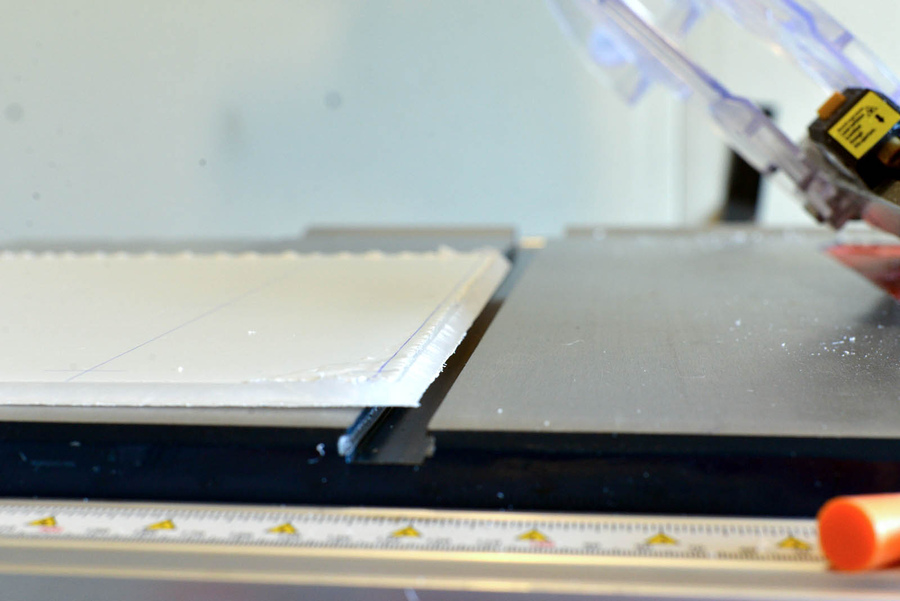

Пришла пора покупать фанерный лист и приступать к пыльной части данного проекта. Делал я всю работу вручную дома на собранном мной же раскроечном столике, который делался еще для первого проекта и был специально доработан для этого. Также специально для данного корпуса был сделан шлифовальный станок, он нам пригодится на финальной стадии сборки корпуса.

После покупки фанеры пошел второй этап долгой и нудной работы, как раз в этот момент я и пожалел что пожадничал денег и взял самый тонкий лист в 4 мм., с листом в 8 мм работа пошла бы куда быстрей. Потому что процесс затянулся на несколько месяцев работы по выходным. Фанера была разрезана на 5 крупных кусков согласно чертежу. На этих кусках детали были подмеряны и разложены таким образом что бы их можно было вырезать идя от края куска к его центру. Соответственно крупные детали располагались у края и двигаясь к центру детали подбирались все меньших и меньших размеров. И к тому же все детали были подобраны и разложены так что бы прямые участки я мог пилить дисковой пилой, а полукруглые допиливать лобзиком, при таком способе вырезать детали у меня практически не было отходов производства. Сам процесс выглядел таким образом, сначала надо было начертить пару деталей на фанере потом вырезать их выше описанным способом, дальше выровнять края оставшегося куска фанеры и снова, начертить вырезать выровнять, начертить вырезать выровнять.

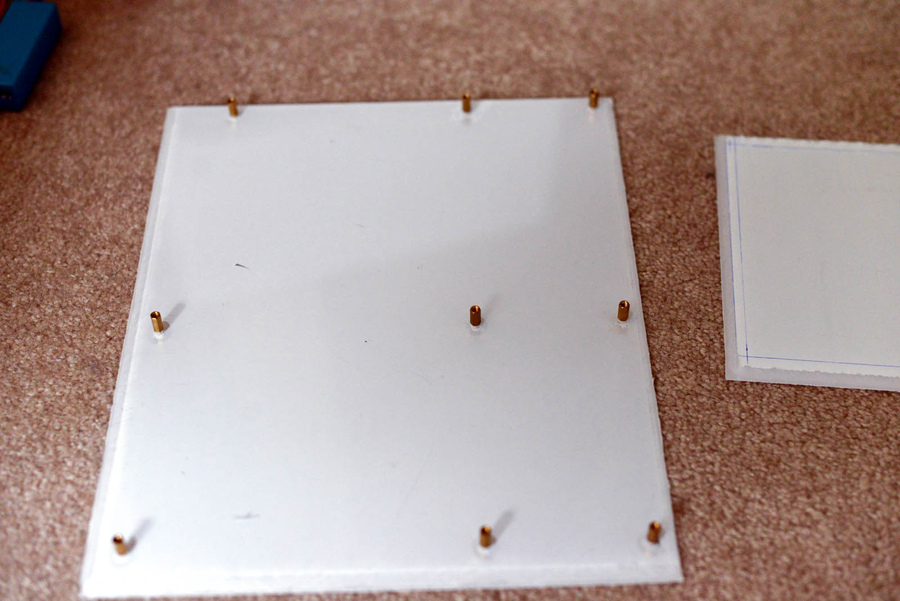

После того как все это было вырезано, пошел 3-й длинный этап, это этап соединения всех этих деталей в единый корпус. Детали надо было склеить и стянуть между собой, подогнать неточности, при этом четко соблюдать размеры нужных мне отверстий под комплектующие. Тут я еще раз пожалел что не взял фанеру потолще. Мало того что склеивать все эти детали по времени пришлось не меньше чем вырезать, а может даже и дольше, так еще из-за малой толщины дерево постоянно крутило. Поэтому склеивая по 5-6 слоев воедино эта деталь постоянно выходила с перекосами. Поэтому приходилось следующих 5-6 слоев специально выгибать в противоположную сторону, что бы соединяя их в одну крупную часть получалась примерно ровная деталь. А дальше уже крупные части собираешь вместе, натягивая их и стараясь выровнять все перегибы, собираешь их все в большие и большие части, периодически стягивая их шурупами для большей надежности и лучшей фиксации. И в конце получаешь готовый корпус. Ну и вот тут та нам и пригодится шлиф станок на котором и шлифовались все крупные части и и уже готовый корпус целиком. Изнутри пришлось в основном шлифовать все вручную, доводя до единой гладкой поверхности, это тоже довольно долгий и утомительный процесс. Но по итогу корпус вышел конфетка, от перекосов удалось почти полностью избавится, геометрия была практически идеальная учитывая что работа вся велась вручную.

Примерно в середине 3-го этапа в процессе работы мне в голову и пришла идея сделать а-ля Worklog, но пришла она когда уже половина корпуса была склеена, поэтому процесс моделирования корпуса и раскроя фанеры сохранился только на нескольких фотографиях. Но с тех пор я старался снимать на видео практически все что делал, поэтому большая часть того как я клеил корпус на видео есть. Думал смонтирую видео да выложу его на Ютуб, но монтажер из меня так себе, так что склепал я только небольшой видос для инстаграмма. Многие мелкие работы остались за кадром, как например пайка подсветки в корпус, но основные процессы на видео есть, кто желает может посмотреть несколько постов моих в инстаграмм: это с видео, оно не сильно длинное 15 минут примерно а это посты с фото и там же есть небольшой видос как выглядит и подсвечивается уже готовый корпус и этот, а большинство фоток я постараюсь показать здесь.

Ну и продолжим рассказ. Для полноценного завершения корпуса оставалось сделать последнее, это вырезать переднюю крышку, она же и видовое окно в корпус. Изначально я думал делать ее из каленного стекла, хотел заказать у знакомого, но тут вышла промашка, сделать отверстия в стекле в тех местах где они мне были нужны, технически не получалось, т.к. они были почти у края и, как сказал товарищ, каленное стекло просто лопнет когда будут сверлить отверстия. Так что пришлось прибегнуть к запасному варианту и делать переднюю крышку из оргстекла самому. Нужный мне по толщине и по размерам кусок нашел на вторичном рынке, отрезал все лишнее, на шлифстанке подогнал его под геометрию корпуса, закруглил углы и просверлил отверстия там где мне надо было. После всех работ я зашкурил стекло, убрал все писяги, снова его заполировал, и затонировал его пленкой, как оказалось это не так то и легко наклеить пленку без пузырьков, у меня получилось только с 5-го раза, благо я купил довольно большой рулон пленки.

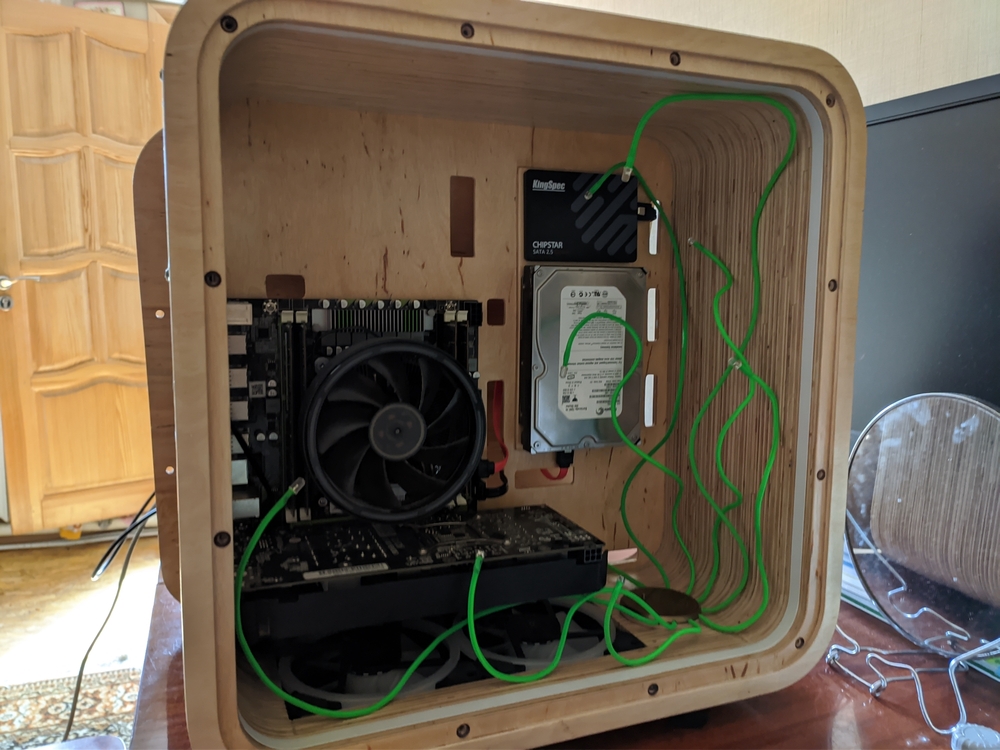

После всего этого пришел момент первичной сборки корпуса с с комплектующими, для проверки всех отверстий и финальной подгонки. По большому счету скажу что стало все практически идеально. Пришлось немного проемы под кулера подрихтовать, и немного дал маху с проемом под видюху и 1 слот PSI. Проемы стали отлично, но я упустил из виду что планки крепежные немного шире самого проема, и получалось что планка в слоте PSI упиралась немного в корпус. Но это была не проблема я аккуратно фрезером сделал нужной глубины канавку, и все стало по красоте. После финальной доработки я покрыл корпус полуматовым лаком в 4 слоя, прикрутил невысокие резиновые ножки, сделал посадочное место для блока питания. Сделал я его из другого блока питания, вырезал все лишнее, оставив только отверстия под болты, немного их расширив сверлом, покрасил все это в черный и прикрутил к корпусу.

В корпусе был предусмотрен паз ближе к лицевой стороне корпуса в который я уложил адресную RGB подсветку. В корпусе специально была сделано небольшое отверстие идущее от паза к тыльной части корпуса, где за задней крышкой прятались все провода и прочее барахло. В отверстие были просунуты проводки к которым я и припаял подсветку, а с тыльной стороны был припаян блютуз модуль через который можно контролировать подсветку с телефона, выбора разных вариантов мигания там просто миллион. Кулеры тоже были поставлены с адресной RGB подсветкой, у них был свой контроллер с пультом управления. И раз уж заговорили про пульты управления то в единственном PSI слоте расположился никто иной как дистанционный приемник для включения, перезагрузки и выключения компьютера. Короче весь компьютер управляется дистанционно. На всякий случай я конечно вывел кнопку включения на тыльную крышку компьютера.

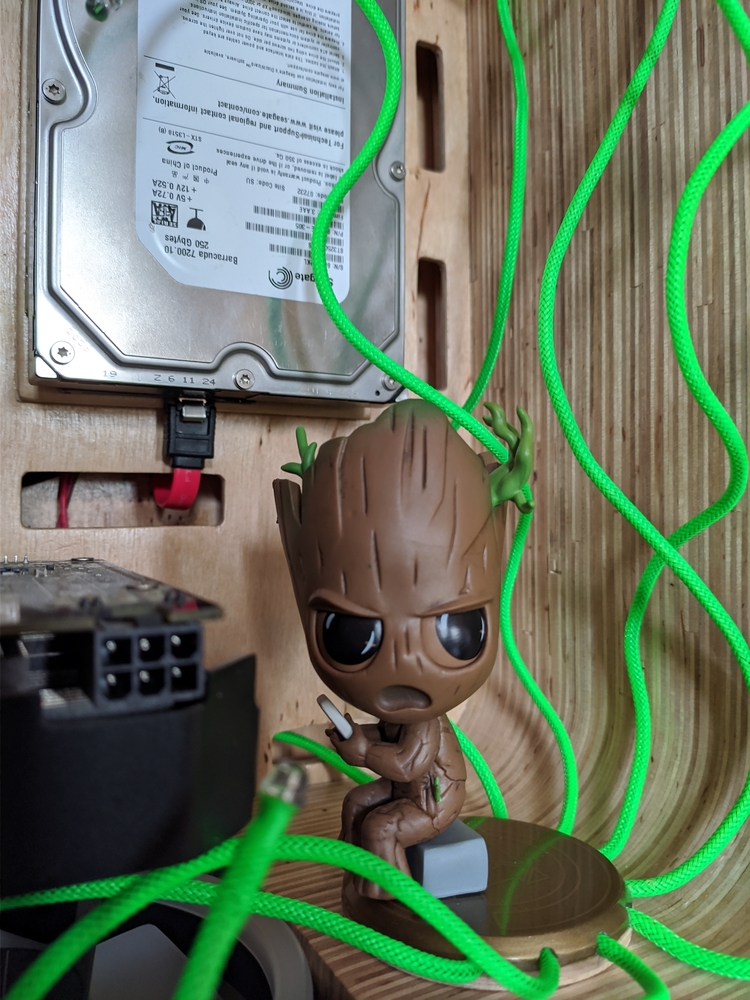

Выполнив все выше перечисленное я собственно собирался собрать корпус воедино и на этом конец. Но посмотрев как оно 3,14-здато получается я решил еще взять себе на жопу геморроя, и допилить эту красоту. Первое что решил, это запихнуть провода блока питания в оплетку. Блок в этот корпус шел не модульный, поэтому пришлось его разобрать и по одному проводу оплетать. Придумал прикольный рисунок для проводов, и тут мне приходит в голову идея, а почему бы не херануть часть кабелей в ультрафиолетовую оплетку. Ну и все, тут меня понесло, раз уф оплетка, значит нужна и уф подсветка. Стал ломать голову как бы это все сделать и тут снизошло на меня озарение, раз корпус деревянный почему бы не сделать уф светодиоды по типу тентаклей, как будто бы лианы растут внутри корпуса а на кончиках у них как раз уф светодиоды. Но это же надо оформить как-то красиво, спрятать все лишнее, я думаю что надо какую-то фигурку поставить и спрятать в нее или под ней чего видно быть не должно. И срабатывает у меня ассоциация дерево-Грут, я вспоминаю про такого персонажа как Грут, начинаю искать подходящую фигурку по всему интернету, но ничего подходящего не попадается, и вдруг на 3-й день поисков, всевышний макаронный бог сжалился надомной, и мне попадается в продаже просто идеальная фигурка, Грут в виде подростка сидит на камне и играет в икс-бокс, все это на постаменте под которым как раз можно спрятать все лишние провода. Я все оформляю так, как будто бы из под этого постамента растут лианы или корни, типо Грут заигрался в приставку и пустил корни. В общем смотрится бомбически.

Ну и про сам процесс немного. Блок питания оплетался довольно просто, доставался один кабель из общей кучи, отрезалась оплетка нужной длинны и собственно надевалась на кабель, по краям оплавлялась зажигалкой и кабель возвращался на место. И так каждый кабель. Ультрафиолетовые светодиоды делались примерно так же, к светодиодам припаивались проводки, для жёсткости бралась проволока небольшой толщины, 1-мм я вроде брал, точно не помню, надо глянуть на остатках. Вся эта конструкция засовывалась в оплетку, потом все эти светодиоды были припаяны плюс к плюсу, минус к минусу, подведено питание, и все это запряталось под постаментом Грута. Все это детально можно будет увидеть в видео. Для включения подсветки была так же выведена кнопка на заднюю крышку.

Вот примерно все основные действия, в каждую мелочь я вдаваться не буду, уж поверьте в процессе создания их было не мало, одних проблем с подбором винтиков нужной длинны и цвета, для крепления SSD и HDD, особенно с дюймовой резьбой, на месяца полтора хватило. В общей протяженности работа заняла примерно 8 месяцев по выходным и праздничным дням. И довольно много работы было сделано по утрам и вечерам в будние, особенно когда корпус склеивался. Склеил пару деталей, стянул струбцинами и на работу, к вечеру уже все намертво склеено, приходишь вечером на ночь поставил пару деталей клеиться и с утра по новой. Процесс можно было бы закончить на месяца 2-3 раньше, но я большинство деталей, оплетку, кнопки, подсветку, и еще много чего прочего заказывал с Алиэкспресса, так что приходилось еще по месяцу ждать когда все приедет. Ну и напоследок вам самой красоты накидаю. Жаль видео не могу выложить, много весит, а весь процесс работы я снимал на видео, фото почти не делал, так что кого заинтересует может глянуть его в инстаграме.

Не буду вас больше утомлять, рассказ получился и так довольно длинный, половина наверно и не дочитает до конца. Но так или иначе всем спасибо за внимание, и до новых встреч, думаю они еще будут, т.к. процесс создания корпуса с нуля мне очень понравился, идей в голове еще много, так что не за горами то время когда я возьмусь за следующий корпус. Этот корпус я скорей всего буду продавать, собирал я его ради интереса и воплощения своих идей. Так что если кого-нибудь заинтересовал данный корпус или он хотел бы корпус из дерева для себя, так сказать под заказ, милости просим, пишите в директ, я думаю что-нибудь мы с вами придумаем.

Если кому понравился мой корпус и статья, можете поставить мне лайк в Инстаграм распространяйте статью среди своих друзей и знакомых.

Делаем корпус для мини компьютера

Сначала не хотел писать статью, думал слишком просто, потом увидел это и это и передумал.

Возможно те, у кого есть Raspberry Pi, какой-нибудь Mini-ITX или другой мини компьютер, задумывались над корпусом для него. Кто-то заказывает через интернет, кто-то пользуется коробкой из-под обуви, а я предлагаю сделать самому.

На коленке из того что есть.

Кстати, заранее прошу прощения за качество фотографий, под рукой был только телефон. И лишь когда полностью собрал корпус, появилась возможность сфоткать на нормальный цифровик.

Инструменты и материал

Для моей Mini-ITX я решил собрать корпус из старого компьютерного корпуса, купленного с рук за 100 рублей. Так же нам понадобятся плоскогубцы, ножовка по металлу, различные рашпили, зубила, молоток, дрель, изолента, супер клей, винтики, какие то резиновые фигнюшки, отвертка, резак, баллончик с краской, тряпочки, спирт, прямые (но гнущиеся в нужных местах) руки, карандаш, линейка и классная музыка, что бы чувствовать себя Тони Старком.

Возможные варианты

Вместо корпуса от компьютера можно использовать корпус от видеомагнитофона (он как правило тоньше, а значит обрабатывать проще), корпус от ресивера, телевизионной приставки, какой-нибудь игрушки или просто листы железа/пластика. Хотя я бы пластик не рекомендовал — уж больно он… согревающий. Хотя всегда можно наделать дырок для вентиляции.

Изготовление

Для начала определимся с форм-фактором. Я решил сделать по принципу коробки с крышкой. Это просто, быстро и не требует каких либо специальных навыков.

Так как корпус компьютера имеет форму буквы «П», необходимо его распилить на отдельные листы, что бы в дальнейшем с ними было проще работать. Собственно, его можно не распиливать, а выдалбливать, отламывать, гнуть, пока не сломается, в конце концов сточить до дыр с помощью точильного круга с моторчиком (ну не знаю я как эта штука называется, у меня это действительно точильный круг с моторчиком на 220в).

Начинаем делать коробку. Просто прикладываем наш девайс и обводим его карандашом. Да все так просто. К черту точность, инструменты все равно не позволяют быть точнее. Разумеется так делать не хорошо, поэтому вы можете нанести разметку любым удобным для вас способом. Кстати вот моя железка:

Разметку нужно наносить так, что бы после помещения железки внутрь, оставалось место до крышки и по бокам минимум 5мм. На счет дырок для периферии можно пока не заморачиваться — если их сделать до момента сгиба, то при сгибе стенка может согнуться не ровно. Поэтому дырки лучше сделать, когда коробка будет почти готова.

После нанесения разметки можно приступить к распиливанию. Еще в школе меня учили — «разметка не спиливается, она всегда остается на детали». Лишнее можно будет потом подравнять напильником (хотя я ее таки спилил).

почти распиленная деталька

Вот мы выпилили этот квадратик. Теперь пора пилить ему ушки. Проще показать, тем рассказать:

Дальше — интереснее. Если мы сейчас начнем сгибать края, то они они согнуться волной (не под прямым углом, а по дуге). Для решения этой проблемы я сначала в месте сгиба простучал зубилом линию. Можно наверное использовать что то вроде больших тисков, но у меня этого не было (были маленькие тиски — но они были маленькие… как то так).

Сгибаем деталь, получаем коробочку. Для того, что бы «ушки» не расходились, я приклеил их супер клеем. Поверьте, держится. Хорошо держится. Я когда накосячил и криво приклеил, отодрал только с помощью молотка, зубила и плоскогубцев. В дальнейшем супер клей был моим верным помошником.

Теперь нам нужны дырки для периферии. С помощью линейки и карандаша отмечаем на передней стенке место для отверстий. Тут необходимо рассказать как плата будет крепиться к дну коробки. Для того, что бы она не лежала плашмя, я вырезал из того же старого компьютерного корпуса ножки для материнской платы…

… и приклеил их супер клеем ко дну коробки! Потом отвинтил платку, сделал замеры для периферии и приступил к вырезанию отверстий. Сначала по углам просверливаем дырки, потом полотном от ножовки по металлу делаем разрезы (распилы?) между дырками. Тут мне пригодились тряпочки, которыми я оборачивал полотно.

Далее стачиваем все неровности грубым напильником.

В общем то с нижней частью коробки можно заканчивать. Стачиваем все неровности не грубым (нежным?:) ) напильником. Кстати, помните я говорил про резиновые фигнюшки? Я не знаю что это такое, похоже на какие то заглушки. Я нашел их в мешочке с винтиками от корпуса своего компьютера. Кстати там же я нашел красивую сетку-решетку, которую в последствии припаял к крышке над радиаторами платы. Так вот эти резинки можно использовать как ножки. Сначала вырезаем из изоленты кружочки по размеру резинок и приклеиваем ко дну коробки. После покраски их можно будет отодрать и на их место приклеить резинки (да, тем же самым супер клеем).

Дальше приступаем к изготовлению крышки. Делается она точно так же как и нижняя часть коробки. Только стенки я сгибал плоскогубцами, получилось не очень аккуратно, зато с зубилом не пришлось мучиться. Отверстие для решетки вырезается так же как и для периферии. Когда все готово все детальки необходимо протереть спиртом или, проще говоря, обезжирить. На счет рисунка на крышке. Я просто нашел изображение дракона в гугле, распечатал его и вырезал. Далее на крышку наклеил несколько полос изоленты:

Потом приложил дракончика и аккуратно обвел все его контуры резаком. После этого убрал остатки бумаги и изоленты, получилось нечто вроде этого:

Да, кстати, решетка! Ее я просто припаял (только не смейтесь):

Когда все готово, пора приступать к покраске. У меня был баллончик с черной краской для нанесения на пластик. Пару пшиков и ждем когда детальки высохнут.

После этого приклеиваем ножки, привинчиваем плату и закрываем крышкой. Готово! Еще несколько фоток напоследок:

PS Статью пишу первый раз, с людьми общаться не умею, мысли доносить тоже. Но я только учусь, поэтому пишу и надеюсь в следующий раз будет лучше.

Самодельный корпус ПК

Это мой первый пост, поэтому позволю себе небольшое вступление. Уже несколько месяцев думаю о написании поста, но хотелось бы поделиться с пикабушниками чем-то своим, а не честно стыбженным из тырнета. И вот, наконец, закончил один из своих проектов, о чем и решил написать.

Мне, ввиду жизненных обстоятельств, раз в полгода приходится менять место дислокации между двумя квартирами одного города. Однако, дело это трудозатратное, ввиду отсутствия автомобиля и наличия множества личных вещей, в числе которых есть ПК. И мне так надоело, что в коробке системного блока очень много бесполезного пространства, что я решил уменьшить габариты корпуса, изменив его компоновку. Начал я эту переделку с просмотра достижений народного творчества на просторах сети. Первой идеей был вариант ПК вместе с монитором в защитном кейсе:

Вариант красивый, но, как мне показалось, не практичный, ввиду того, что клавиатуру и мышь придется ставить перед этим выпирающим ящиком, что для моего компьютерного стола не позволительно. Поэтому было решено перейти от компоновки "ноутбук" к компоновке "моноблок", т.е. просто встроить монитор в боковую стенку корпуса. Имея в наличии старенький монитор в 19 дюймов и корпус-донор типоразмера "минитауэр", мне показалась эта идея вполне осуществимой. Избавив матрицу от пластиковых накладок с эмблемкой кривонапечатанного пакмана, я сделал замеры, соорудил габаритный макет из картона и пришел к неутешительному выводу.

Весь мой проект не имеет особого смысла, т.к. корпус получается даже больше нынешнего. Это меня совсем не устраивало и было решено сменить стратегию и перейти к более гибкому варианту простого уменьшения размеров корпуса. Таким образом я исключал из уравнения старенький монитор, который явно является слабым звеном. Благодаря этому стало возможным выиграть в габаритах почти в 2 раза.

Это меня устраивало, ведь конечный вариант вполне умещался в рюкзак. Для уверенности, я прошерстил магазины нашего городка на предмет компактных корпусов и убедился, что подходящих вариантов для меня нет, ибо мне не хотелось тратиться на новый блок питания или "райзер" для видеокарты. Решение было принято. Буду сам собирать маленький корпус. Поискав схожие идеи в инете, наткнулся на одно видео на ютубе, где парень делал нечто похожее и благодаря этому наметил некий план постройки (не уверен, что можно тут дать ссылку на видео, если что, добавлю в комменты).

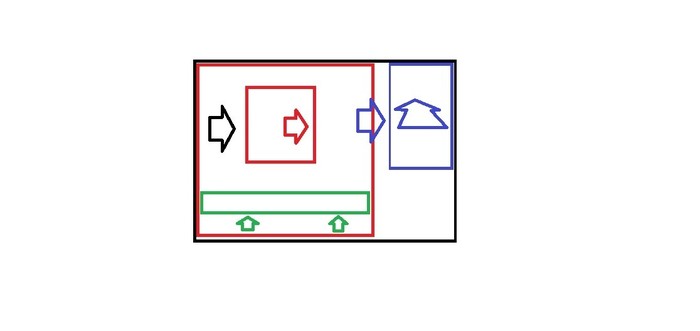

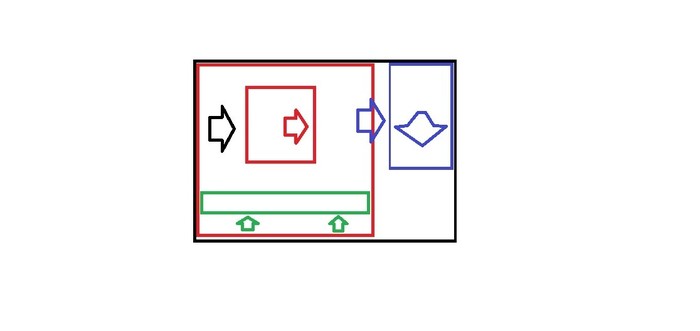

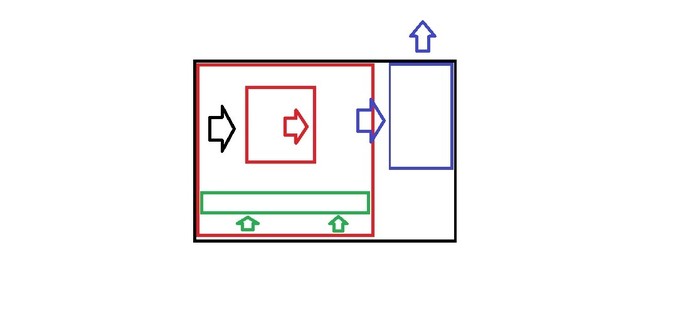

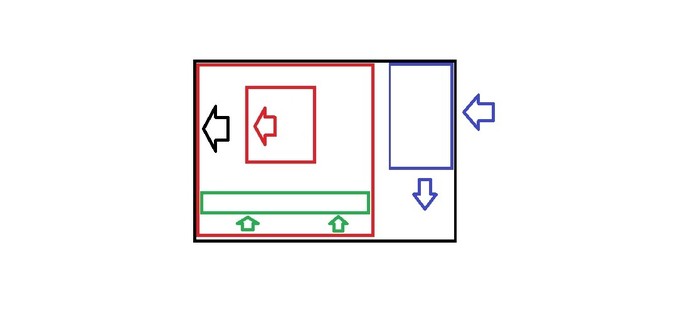

Размышляя над тем, как будет производиться охлаждение рабочих агрегатов ПК, пришел к следующим вариантам.

В итоге, выбрал конструктивно самый простой, последний.

Затарившись в строительном и радиотехническом магазинах всеми необходимыми материалами и инструментами, приступил к сборке. Из алюминиевого уголка 20*20*1,2 собрал каркас, скрепляя уголки между собой заклепками 3,2*6. После почти каждой операции проверяя соответствие размеров. Из корпуса-донора вытащил лист, на который крепится материнская плата, и, обрезав до нуждых размеров, вклепал в раму. Промежуточный результат получился такой.

В процессе, правда, пришлось поменять кулер процессора на тот, что стоял в ПК, который можно заметить слева на 3 фото.

Далее работу пришлось отложить на несколько дней, пока не привез нуждые инструменты с другой квартиры и дачи, а именно дремель, болгарку и ножницы по металлу (даже лист под материнскую плату я до этого момента вырезал ножовкой по металлу). После этого, начал распиливать корпус-донор, обрезать стенки под нужный размер и приклепывать к каркасу. Переднюю панель сделал из решетки, сорванной с аккустической колонки, найденной на свалке.

Тут прошу меня простить, т.к. фотографий процесса резки-сборки нет, ибо камера моего китайфона напрочь отказалась работать в условиях светодиодного освещения гаража, где и происходило технопорно. После сборки корпуса следовала покраска черной матовой эмалью в 2 слоя и нанесения 1 слоя матового лака, затем сборка ПК. Особенностями корпуса стали: провода, выходящие из разных сторон блока питания, впайка выносного разъема питания, а также то, что задняя панель съемная, как и боковая с решетками, и прикручивается на саморезы металл-металл без пресс-шайбы уже после сборки всей начинки. Чтож, вот итог.

Для сравнения, рядом с уже виденным в 3-ем фото корпусом.

Конечно же, не обошлось без косяков, ведь это первый блин, но мне нравится.

Для тех, кому интересно, комп собирал сам из запчастей, купленных в конце 2016 года в магазине, название которого состоит из 3х букв.

Материнская плата: MSI b250m pro-vd (ms-7a74).

Проц: Intel core i5-7500.

Видео: MSI Geforce gtx 1050 ti 4gt oc.

ОЗУ: HyperX Fury ddr4 8gb (к моменту написания поста добавил еще одну такую же плашку).

ПЗУ: SSD на 60 Гб от Кингстона под винду (до сих пор пользую 7ку), SSD на 240 Гб от ВД под требовательные игры и HDD на 500 Гб от ВД для всего прочего.

Блок питания: Gigabyte ge-p450p-c2 atx, остался от старого ПК.

Стоимость сборки:

Алюминиевый уголок 20*20*1,2 - 2 шт ~ 240₽.

Заклепки 3,2*6 ~ 50 шт ~ 20₽.

Заклепочник тоже покупал, но инструмент не считаю нужным сюда включать (если что, 300₽).

Антивандальная кнопка без фиксатора, с подсветкой - 250₽.

Саморезы м-м без пресс-шайбы ~ 10 шт - 5₽.

Матовая черная эмаль ~ 250₽.

Лак - были остатки с прошлой покраски и этот этап сугубо по желанию (честно, лишний, ибо после него могут остаться мелкие капли лака, портящие вид).

Олово, флюс, провода и прочую мелочевку не буду считать.

Вроде всё.

В завершение, хочу попросить не закидывать ссаными тряпками и комментариями а-ля "дурачок, купил бы ноут и не парился", ведь у каждого свои жизненные обстоятельства и нужды разных людей могут отличаться.

P.S. Прошу простить мне орфографические и синтаксические ошибки, какие найдете в посте.

P.P.S. Уважаемый @moderator , прошу, если нужно, перенести пост в соответствующее сообщество, у меня с этим туго пока.

38.2K пост 51.6K подписчика

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

Вместо предисловия: Пост не рекламный, скорее больше обзорный, постараюсь обойтись без ссылок на магазины, однако, местами могут быть названия девайсов, ТТХ, примерные цены и подобные некошерные вещи. Один из первых постов, сильно не пинайте, если чего запрещено -- надеюсь, @moderator поправит.

Попался на глаза пост про самодельный корпус, тема живо заинтересовала. Мне, ввиду жизненных обстоятельств, примерно раз в полгода приходится менять место дислокации на рандомную точку глобуса, и таки хочется, чтобы был с собой некоторый ПК.

Многие из вас скажут "да не морочь голову, возьми ноут", (я так и делал раньше, сменил два Alienware) но как всегда, есть ряд нюансов:

1. ПК не обязан быть настолько портативным, как ноут, максимум будет переезжать раз в месяц

2. С другой стороны, хочется ПК игрового класса, чтоб качественно мочить нарисованных драконов, а цены на геймерские ноуты -- ой. (хотя бы i7,24Gb,GTX1060 будет стоить как боковой ускоритель от Шаттла), стационарный конфиг выйдет сильно дешевле, особенно, если в сборке использовать б/у комплектующие с местных барахолок.

3. Ремонтопригодность/устаревание ноутов, модульность конструкции -- тоже больная тема. Если что-то ломается/устаревает -- как правило, выкидывается весь ноут в сборе, в отличие от стационарных ПК: если на стационарной машине устарела видяха -- меняется только она, если сдох монитор -- меняется только он, и т. п. Совсем недавно в моем стационарном ПК стоял процессор 10-летней давности (правда, топовый на тот момент), 12-летний винт, 20-летний корпус (ну а что ему будет, железка же), хотя сколько видеокарт за этот период сменилось, даже сложно сосчитать.

Все это подталкивает к идее собрать какое-то полупортативное чудовище на стандартных комплектующих от стационарных ПК, затратить один раз 50-70 килорублей, получить машину с возможностью ремонта/апгрейда, и т. д.

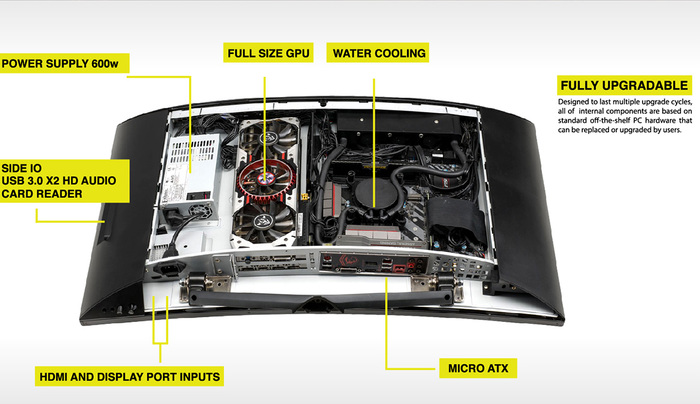

(уже заезженная до боли картинка с реддита)

Да, когда я впервые это увидел, мне показалось, что это и есть вселенское счастье. И, как всегда, черт кроется в деталях.

Начнем с чемодана: за гуманные деньги (2000 руб) можно найти в популярном зеленом строительном магазине примерно такой чемодан для инструмента с наружным габаритом 455х330х152 мм:

Хоть он и называется "алюминиевым", по факту он состоит из каких-то фанеро-ДВП-подобных листов, скрепленных уголками из уникального китайского сплава алюминиевой фольги с картоном. Но покрашено "под алюминий", да. Потребует однозначно глубокой доработки напиллингом, неводостойкий, есть опасения, что может развалиться со временем (хотя инструменты таскаю в таком, вроде пока жив). Взрослые чемоданы из кошерного бронебойного пластика, вроде того, что на первой картинке, вполне себе используются для перевозки хрупкого и дорогого оборудования, но цены там. Не буду вставлять околорекламных ссылок, но одна широко известная в узких кругах отечественная фирма, связанная с пиратами и флибустьерами, хочет за чемодан примерно того же размера больше 10 килорублей. И да, остается проблема: куда положить клавиатуру/мышь и локти -- для комфортного размещения с таким "ноутом" понадобится столешница глубиной с метр.

Товарищи, прознав про такое дело, стали тоже искать и предлагать варианты:

(там сзади таки монитор, да)

(Порождение сумеречного скандинавского гения: впуклый монитор 32"-калибра, двухслотовая видеокарта, все дела)

К сожалению, ни один из вариантов не подходит "из коробки": во-первых, либо это не продается, а интернет лишь помнит рекламные материалы, либо стоит каких-то совершенно безумных денег, а во-вторых, хочется уместить вообще все в габариты самолетной ручной клади (где-то около 550x400x200 мм), куда 32"-монитор ну никак не помещается.

План Б: найти компактный корпус, и прилепить на него монитор, изобретя заново моноблок.

(впихнуть невпихуемое -- вот что значит "лишний воздух в корпусе не нужен")

Капиталистические империалисты додумались сделать корпус в габаритном размере 343х310х66мм, если поснимать все ножки и подставки. Туда как-то засовывают полноценную видеокарту с двухслотовым охлаждением и длиной до 305мм (кувалдой забивают что ли?) -- то есть почти любую. Конечно, есть ряд ограничений, винчестеры туда ставятся в ноутбучном 2.5" исполнении, да и высота процессорного кулера тоже хромает: ну нельзя в корпус толщиной 66мм воткнуть во-о-от такую башню от Noctua. И опять ценник: 230 евро плюс доставка из польши выйдет больше 20 килорублей.

(тоже детище суровых викингов, но более распространенный, дешевый и громоздкий вариант)

Склоняюсь к этому варианту, продается как колбаса в любом магазине (в отличие от предыдущего, что делается в польше мелкосерийно под заказ), стоит где-то 6-7 тысяч деревянных рублей. 377x82x330мм, ITX, длина видеокарты до 310мм, снизу под видяхой место для дополнительного кулера, но с помощью напильника туда, наверное, можно будет установить 3.5"HDD.

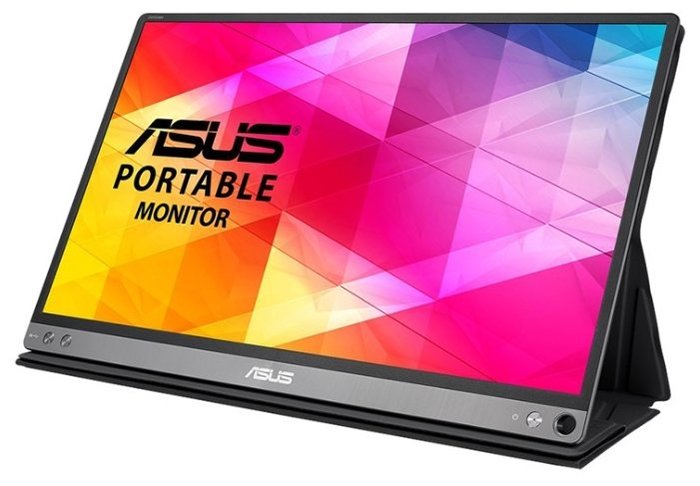

Останется только прилепить монитор на двухсторонний скотч:

(FullHD, 15.6", 8 мм толщины)

После недолгого гугления мне не могло не попасться на глаза это чудо: 360x226x8 мм, с высокой долей вероятности надо будет снять/оторвать импровизированную подставку. Но опять беда: стоит такое чудо около 20к и подключается строго по USB-C, а значит видеокарта должна такой порт иметь на борту, что выводит ее ценник ближе к околоземной орбите и здорово ограничивает выбор комплектующих. Так что логика подсказывает просто найти относительно тонкий монитор за гуманный ценник, что-нибудь наподобие такого:

потом просто удалить ненужную ногу. На многих из них бывают VESA-крепления, которые можно приколхозить к боковине корпуса.

Расчетные размеры девайса должны составить около 380х330х120мм, что может переноситься в небольшом рюкзаке, или перевозиться в ручной клади самолета, не занимая ее всю (чтоб оставить в ней место под какое-нибудь еще нужное барахло)

Самый крутой системный блок для PC (сделай сам)

Добрый день, хабровчане. Большое спасибо за инвайт! И хотя начинать с перевода чужих постов — не самая хорошая идея, возможно, этот проект самоделки еще кому-то покажется мега-крутым.

Вступление

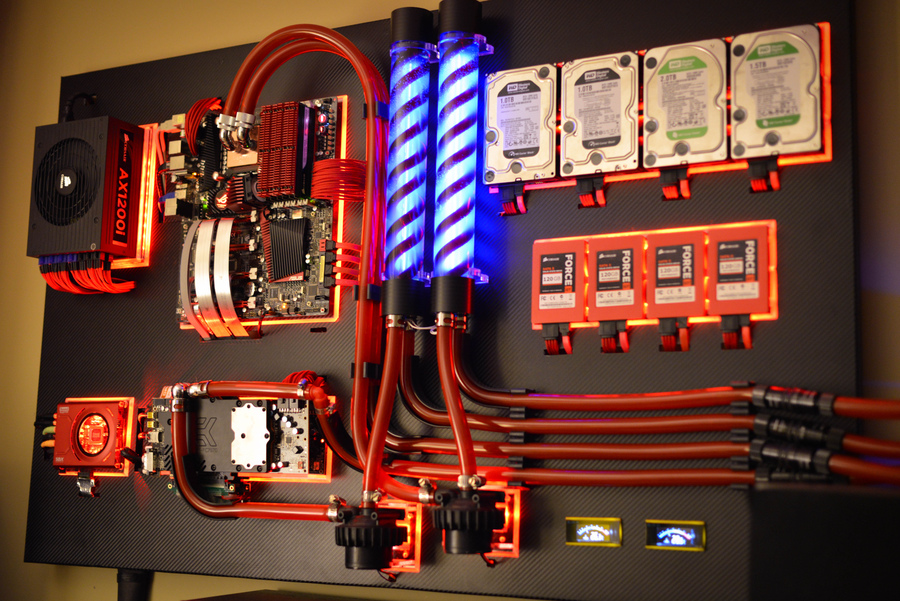

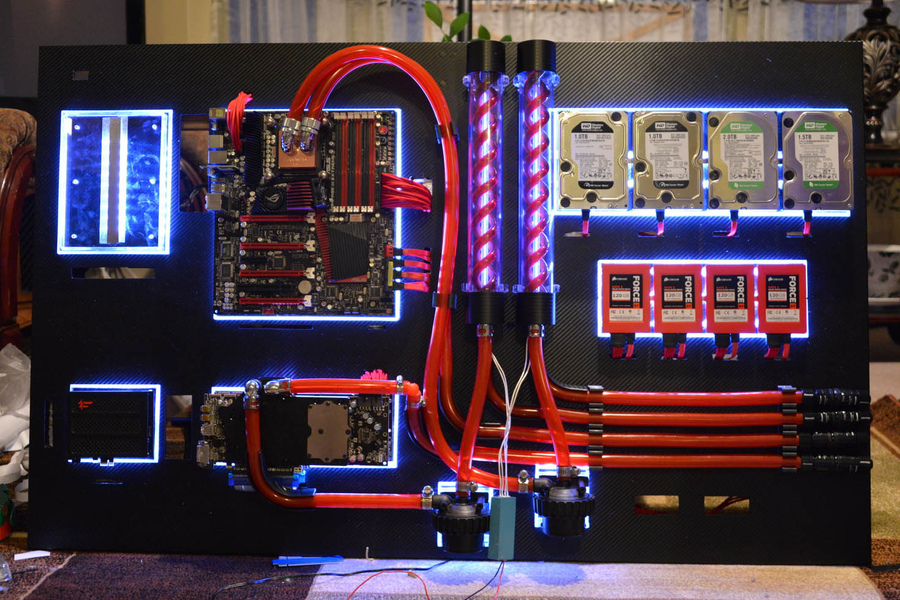

Эй, все! Я только что закончил монтировать водяное охлаждение на свою стену. Вся работа заняла у меня 4 недели и 100+ часов, и теперь хочу поделиться с вами завершенным проектом и фотографиями самой установки и процесса. Наслаждайтесь!

Последний раз я обновлял свою домашнюю машину 1,5 года назад. Ну и подумал апгрейдить тачку до i7 (до этого был Bloomfield), хотя на самом деле, более мощный процессор мне не был нужен. Хотел купить новый корпус — Corsair 900D, чтоб поменять 8 летний Super Armor. Но хотелось чего-то особенного, уникального. В Battlestations на Reddit-е я наткнулся на очень простое, но элегантное решение — настенный комп. И с этого начался весь проект.

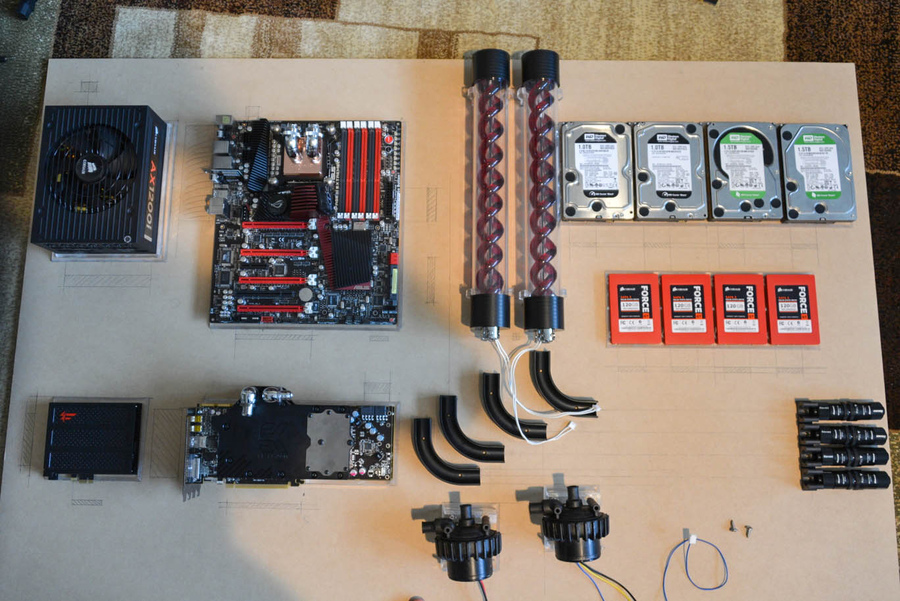

Комплектующие:

Процессор: Intel Core i7 950

Материнская плата: Asus Rampage III Extreme

Видеокарты: 2 x AMD HD7970

Оперативка: 6 x 2GB Corsair Dominator

SSD диски: 4 x 120GB Corsair Force GT SSD

HDD диски: 2 x 1TB WD Caviar Black

2TB WD Caviar Green

1.5TB WD Caviar Green

Блок питания: Corsair AX1200i

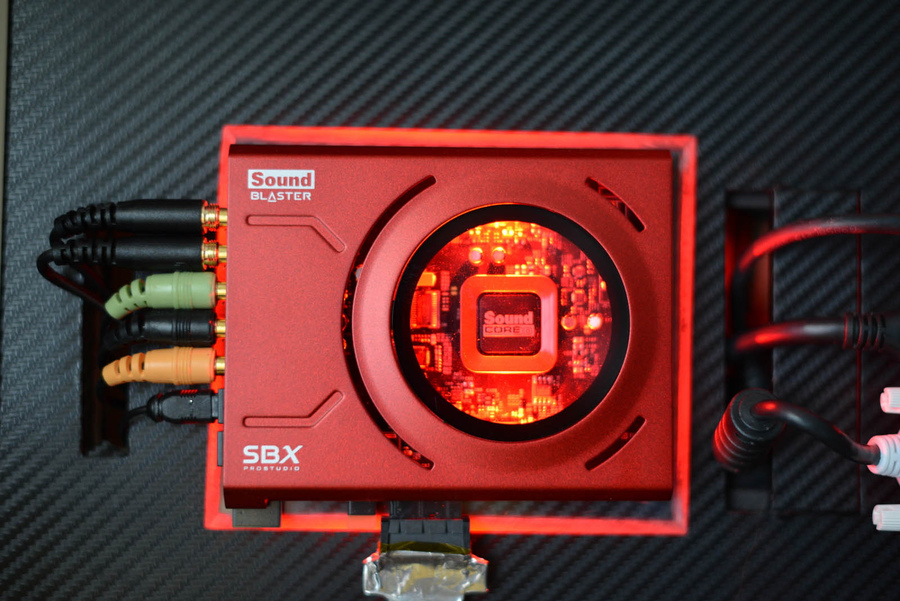

Звук: Creative Sound Blaster Zx

Охлаждение для CPU:

Радиатор для CPU с водяным охлаждением EK Supreme HF Full Copper

Помпа Swiftech MCP655 /w Speed Control

Сам охладитель FrozenQ Liquid Fusion V Series 400 ml Reservoir — Blood Red

Радиатор XSPC RX360 Performance Triple 120mm Radiator

Охлаждение GPU

Радиатор для видеокарты EK FC7970 — Acetal+EN

Помпа и охладитель — те же, что и для проца.

Swiftech MCP655 /w Speed Control

FrozenQ Liquid Fusion V Series 400 ml Reservoir — Blood Red

Радиатор водяного охлаждения Watercool MO-RA3 9x120 LT Radiator

Патрубки для системы охлаждения

Koolance QD4 Quick Discounnect No-Spill Coupling

Bitspower G1/4 Silver Triple Rotary 90deg Compression Fittings

Monsoon Free Center Compression Fittings

Сгибающая канавка для трубы Phobya Angled Clip 90° Tubing Guide

Холдер Phobya Terminal Strip Tubing Clip/Holder

Сами трубки охлаждения (красного цвета) PrimoChill Advanced LRT Tubing Bloodshed Red

Хладагент фосфорицирующий, синего цвета EK UV Blue Non-Conductive Fluid

Кабели:

Bitfenix Alchemy Premium Sleeved Extensions

Corsair Individually Sleeved Modular Cables

Создание.

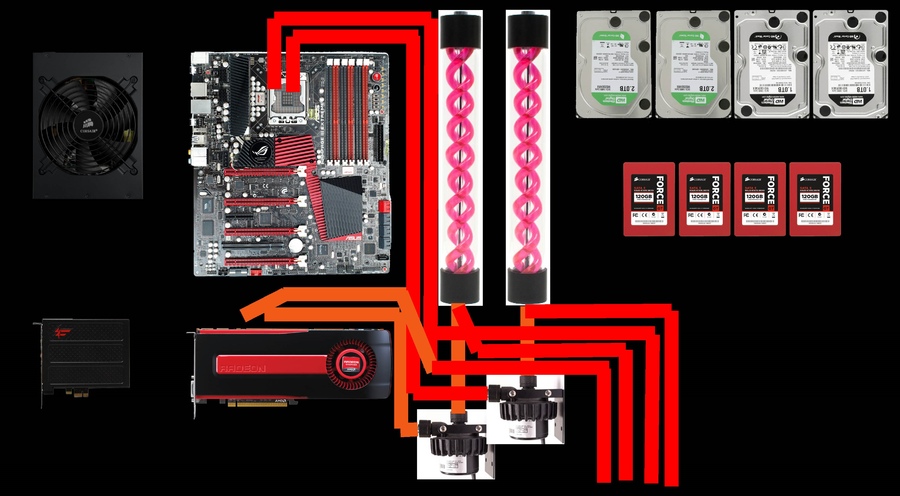

Для начала, я сделал фотографии всех компонентов в их реальных размерах и скомпоновал все это в Фотошопе. Таким образом, я смог перемещать их по рабочей поверхности и решить, как это будет выглядеть. Ну и это нужно для разводки трубок охлаждения. Вот пара макетов:

От этого отказался, из-за пустого места в правом нижнем углу. А материнка оказалась слева, хотя должна быть в самом центре и притягивать внимание ко всей панели.

Тут тоже куча места справа, хотя блок питания и материнка уже ближе к центру. В финальной версии трубки охлаждения тянутся по всему правому краю, плюс там появились два термометра.

Переношу чертеж материнки на акриловый лист.

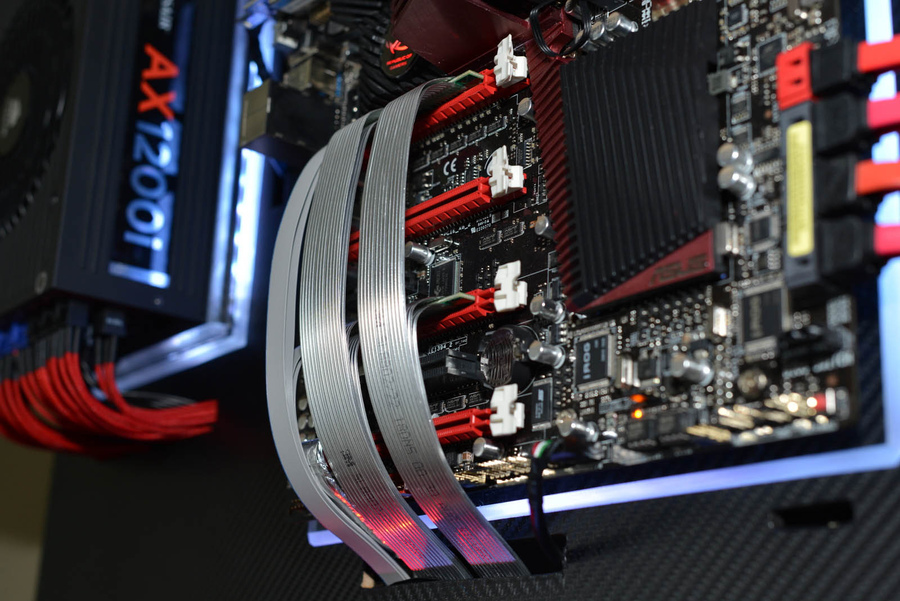

Так как видеоадаптеры будут далеко от материнской платы, я заказал удлинители для PCIe слота для каждой из карт на eBay. Это я тестирую, как они работают. Правда, потом у меня были огромные проблемы с перекрестной работой карт из-за дешевых неэкранированных проводов. Они оказались друг над другом и создавали серьезные помехи. Система висла на загрузке Биоса. Ее удалось запустить лишь с одной картой. В конце концов, мне пришлось раскошелится на очень дорогие кабели с хорошей защитой. Но об этом — позже.

Товар прибыл!

БОльшая часть водяного охлаждения — из Performance-PC. Они даже подарили мне футболку и целых два коврика для мышки!

Акриловая подложка для материнки.

Все акриловые панели обрезаны под 45°, чтоб достичь эффекта свечения края.

Отверстия просверлены, крепления установлены.

Та-да. Оказывается, мама Rampage III Extreme — формата eATX. А это — для АТХ формфактора.

Правильную eATX-подложку я сделал позже.

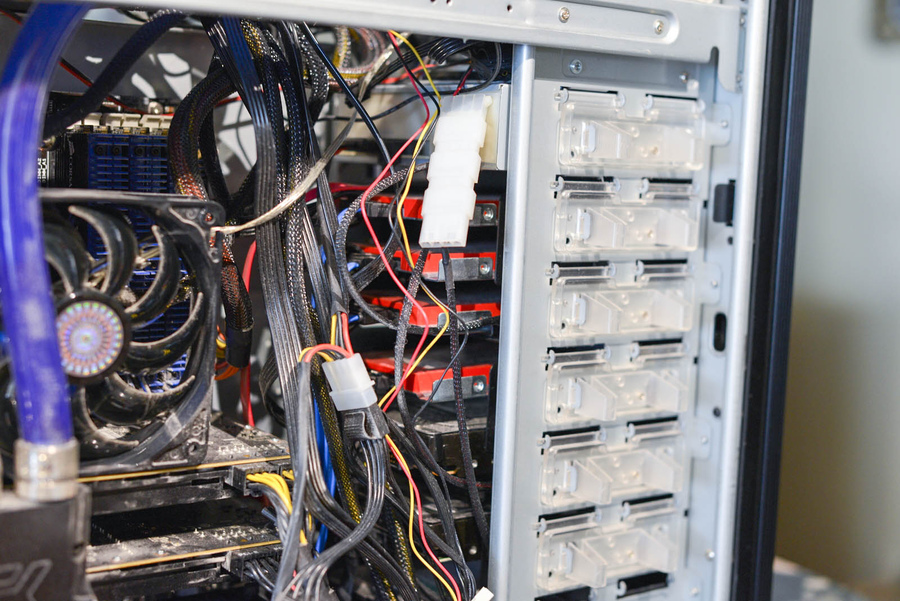

Пора выпотрошить мой старый пыльный корпус.

В старом компе диски вставлены в боксы Vantec HDCS, которые из 2-х 5.25"-х делают 3 бокса для HDD.

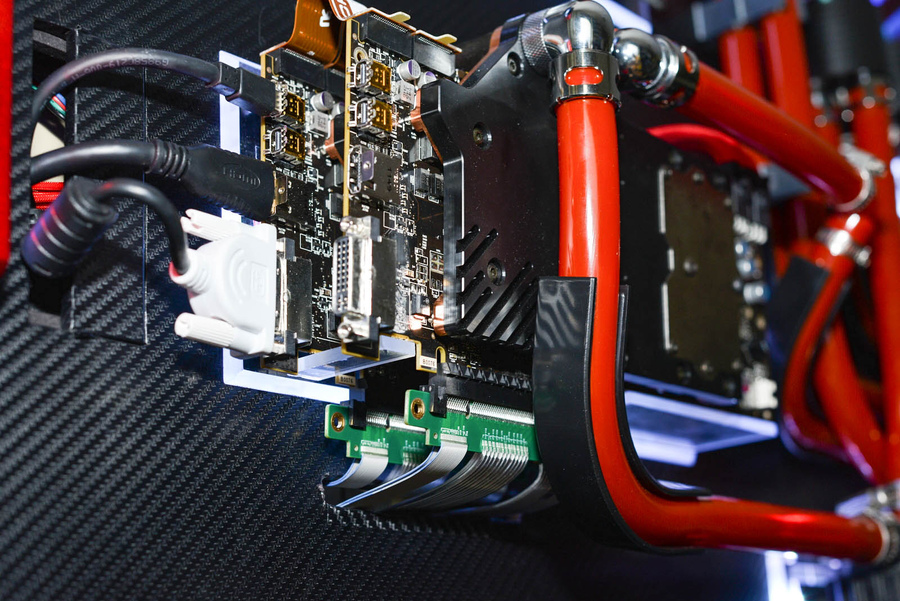

Видеокарты.

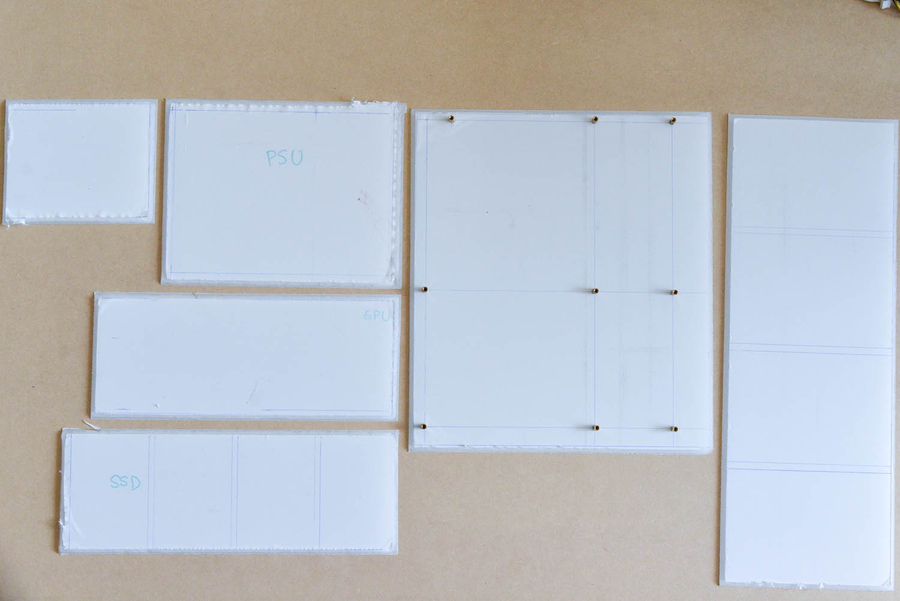

Подложки для всех компонентов.

Кастомные крепления для помпы из акрила.

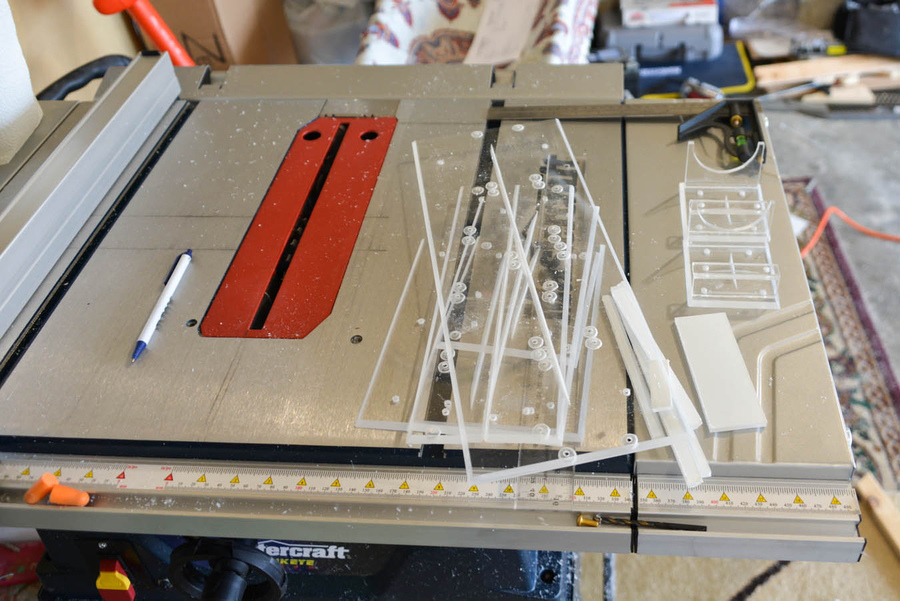

Крупный план черновой отделки, сделанной с помощью настольной пилы. Позже их нужно будет отшлифовать.

В центре каждой пластины есть треугольный разрез. Он будет отражать свет, который проецируется перпендикулярно внутри пластины на краях. Без разреза края еле светятся.

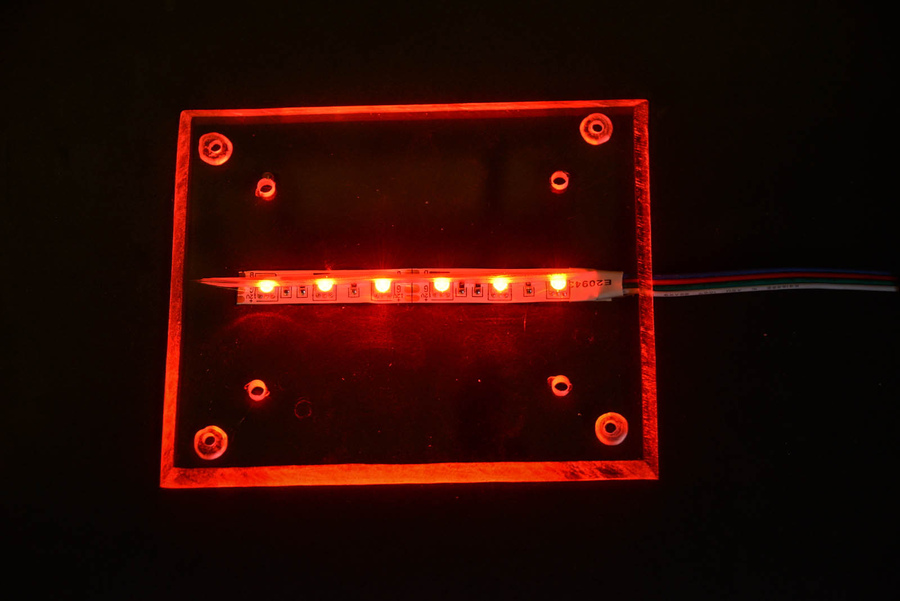

Тест со включенным светом на панели с звуковухой.

Все панели отшлифованы влажной наждачкой на 120.

Крупный план шлифовки.

Все задние панели с готовыми отверстиями.

Под столом — акриловый снег.

Подготовка к покраске в красный цвет.

Удивительно, но Corsair сделал термопрокладки на лепестках, хотя они не нагреваются вообще.

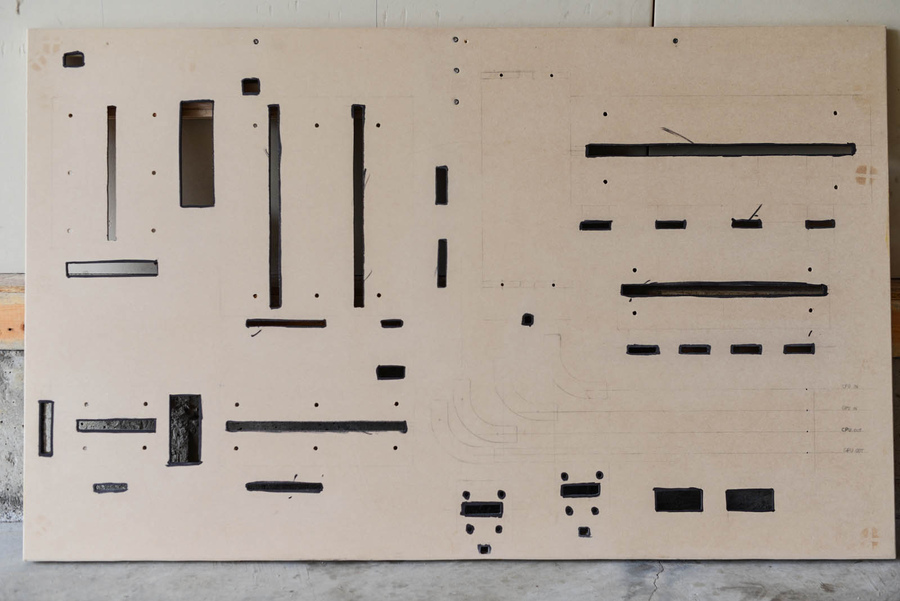

Разметка всех компонентов на основной плате, чтоб отметить различные щели и отверстия. Доска — 1/4" 48 х 30 ДВП.

Все щели и отверстия отмечены на своих местах.

Готовлюсь вырезать слоты лобзиком.

Приклеиваю рамку.

Внутренние края выкрашиваю в черный — под цвет карбоновой пленки.

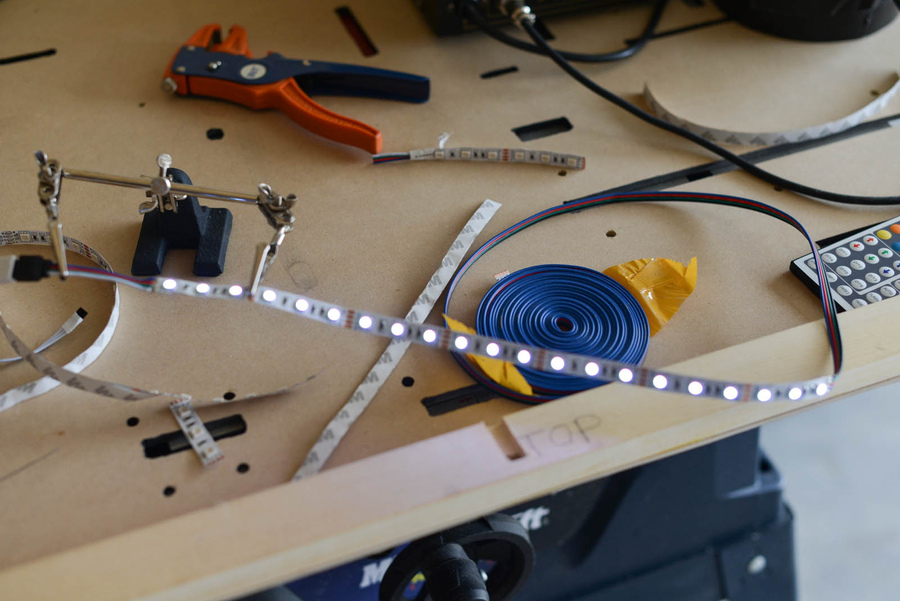

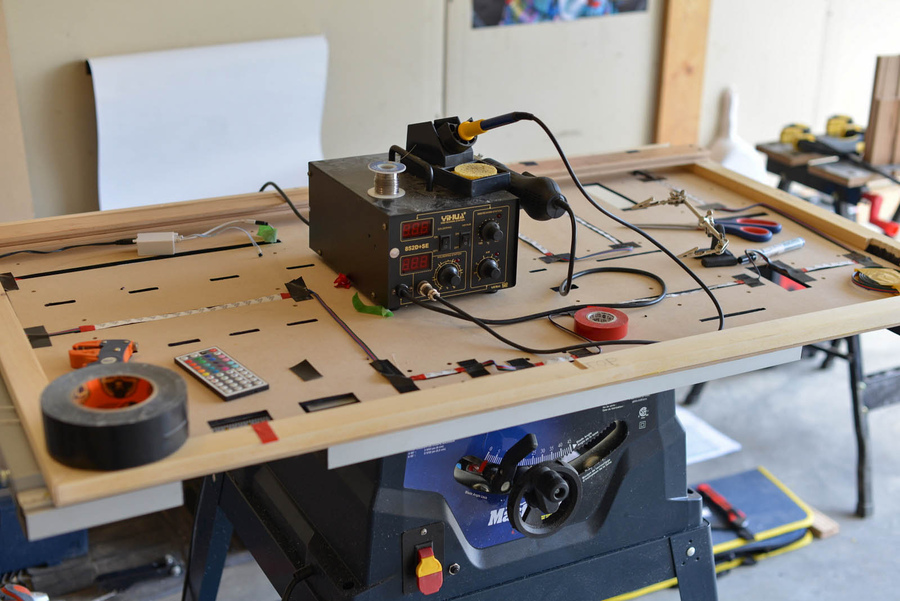

Пайка светодиодных лент.

Рабочее место.

LED-ленты. Временное крепление.

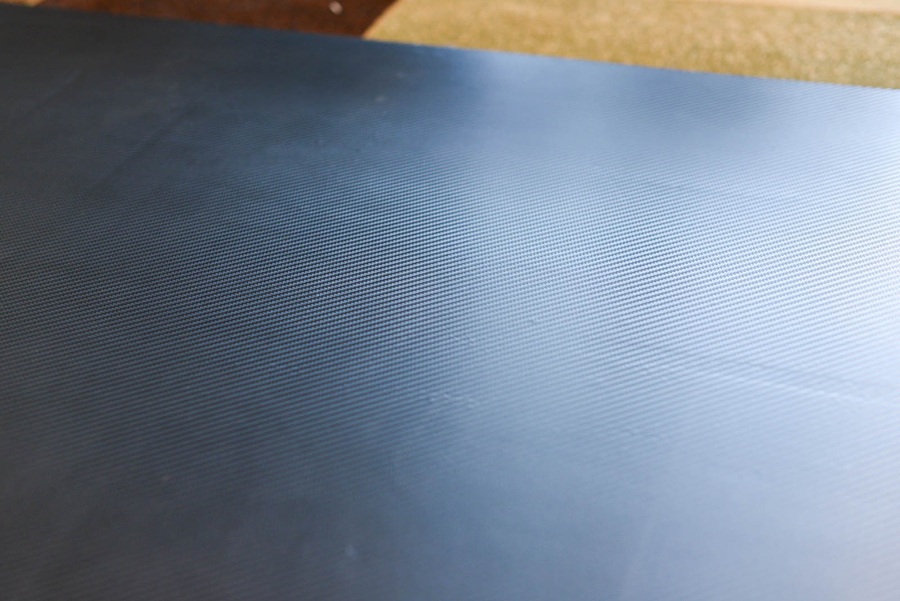

Клею гигантскую виниловую пленку. Это была самая жестокая часть. Я чуть не получил инфаркт. Как наклеивать пленку на экран телефона, только х1000 больше.

Нет пузырей!

Использую алюминиевый скотч, чтоб скрыть LED на лицевой стороне панели для жестких дисков, между ними.

Мой помощник — Томми.

Все подложки установлены на свои места на общей плате на винтах №10. Их вкрутил в заранее подготовленные отверстия.

Проверка света.

Прибыла охлаждающая жидкость и кабели. Я использовал Bitfenix для компонентов и Сorsair — для блока питания.

Слева — Bitfenix, справа — Сorsair. У Bitfenix-а нет черной термоусадки на концах, поэтому Корсар выглядит круче.

Красные стяжки, чтоб подтянуть висячие провода.

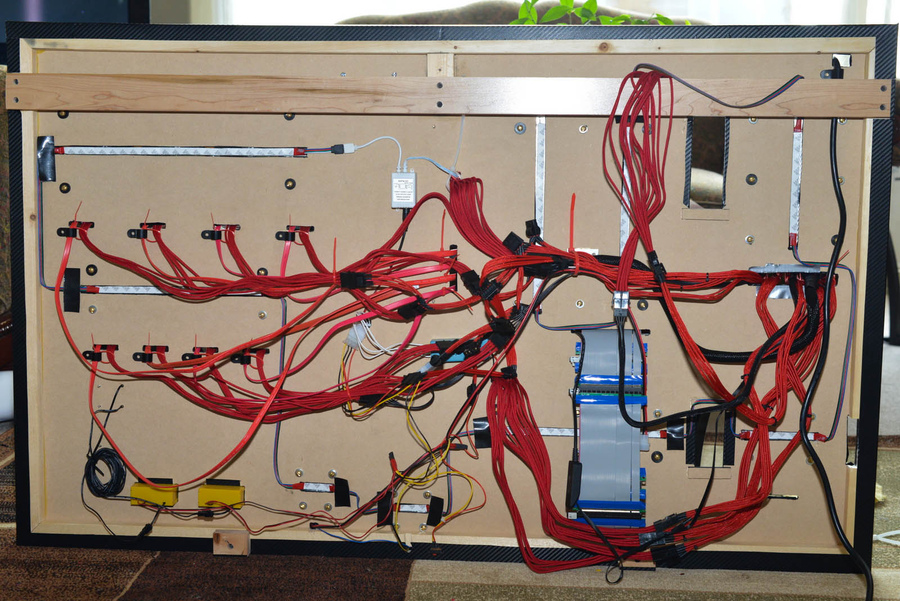

Задняя сторона. Все кабели подсоединены.

Тестируем на герметичность, пока вся система лежит на полу — так проще устранять проблемы.

Первый запуск.

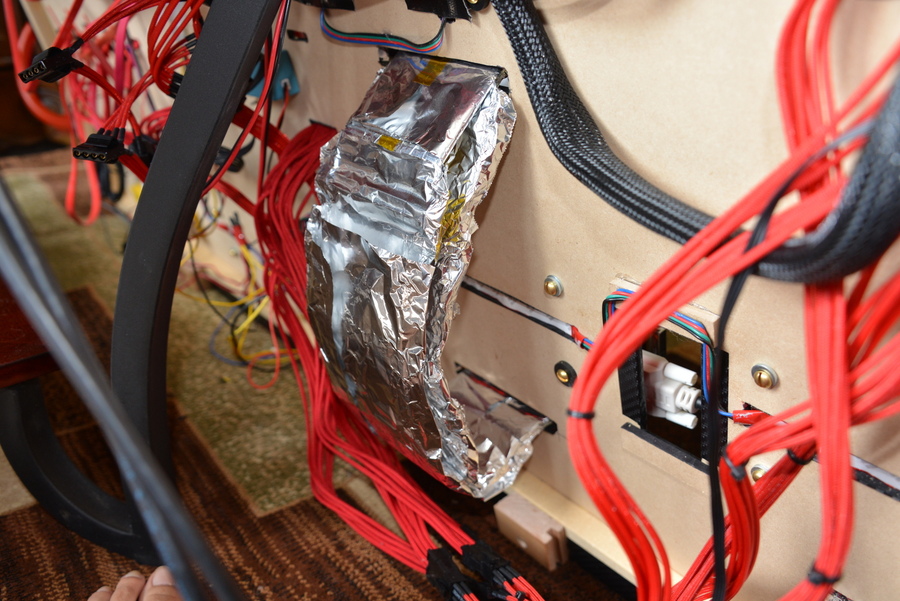

Не грузится. Подключился через iROG USB к ноутбуку, чтоб посмотреть лог загрузки. Оказалось — система застряла на VGA BIOS-е. Отключил одну из видеокарт — все заработало. Попробовал подключить другую — тоже работает. Обе карты — нет. Провел небольшое исследование и выяснил, что неэкранированные PCIe-удлинители с ленточными кабелями очень восприимчивы к электромагнитным помехам. Попробовал экранировать их, обернув в несколько слоев алюминиевой фольги.

После 4-х слоев фольги мне удалось запустить обе карты. Но машина сразу висла, как только запускал любую игру или какой-нибудь 3D редактор. Мало того, мой Soundblaster тоже каскадом связан шлейфом со слотом 3 x1 PCIe, и это также сильно мешало работе видюх и вешало систему.

В результате, с болью в сердце, пришлось заказать дорогие защищенные удлинители для слотов PCIe от 3М (ок. 100$ каждый)

Экранированные удлинители 3М на месте. Они оказались длиннее предыдущих и теперь обе видеокарты дотянулись до PCIe х16.

Поменял предыдущий звук на SoundBlaster Zx. Этот выглядит потрясающе!

И напоследок

На данный момент все работает гладко. Установка имеет всего 2 вентилятора. На БП он едва шевелится, и еще один я поставил на чипсет — очень тихий. Помпа работает на самой низкой мощности, так что комп вышел довольно тихим. Единственная штука, которая раздражает — оказалось, что вне корпуса слышна работа некоторых компонентов. В моем случае это — жужжание видюх и 1ТВ винчестера.

Хладагент EK UV очень чувствителен к ультрафиолету. Я знаю, что нельзя смешивать охлаждающие жидкости, чтоб сохранить их свойства, но черт возьми, если бы я использовал ее неразбавленной — не смог бы увидеть спирали в резервуаре. Для обеих контуров я взял примерно 1/8 от банки, остальное — дистиллированная вода.

Вступление

Идея создания самодельного корпуса появилась в моей голове внезапно, как следствие мучений по обслуживанию компонентов компьютера и системы жидкостного охлаждения (СЖО), разместившихся на тот момент, а это происходило в августе 2008 года, в обычном китайском бюджетном корпусе.

Несмотря на свою очевидную бюджетность, корпус с честью и достоинством перенёс смену трёх платформ, переход на СЖО, а также установку с небольшими хирургическими вмешательствами видеокарты класса GTX285. В ходе этих событий сразу начали вырисовываться требования к корпусу:

реклама

- Форм-фактор – ATX Midi-Tower;

- 3 отсека 5.25” + 1 отсек 3,5” без передних дверц

- Многоцелевая ориентация – как для любителей СЖО, так и для сторонников воздушных систем охлаждения;

- Нижняя секция для блока питания (БП) и дополнительного оборудования;

- Верхняя секция для основных компонентов компьютера и корзин;

- Минимум одна внутренняя корзина на четыре накопителя форм-фактора 3,5”;

- Поперечное расположение внутренней корзины накопителей HDD с виброизоляцией последних от корпуса;

- Быстросъёмная монтажная пластина материнской платы;

- Возможность установки "топовых" видеокарт длиной 270-290 мм;

- Возможность размещения радиаторов СЖО и/или другого оборудования.

Перед любым «изобретением велосипеда» был произведён обзор «доступных» (в российской глубинке) корпусов для «энтузиастов», с перечисленными выше требованиями. В ходе обозревания из основной массы было выделено два интересных корпуса: Antec Perfomance One P190 и 3Q T-001.

Antec Perfomance One P190 (Общее описание, Сборка и тестирование). Данный корпус был интересен в первую очередь своим качеством изготовления и внешней отделки, а также возможностью установки двух(!) блоков питания. Но сказали свое слово и его отрицательные для меня стороны - наличие дверцы, оба заявленных блока питания шли в комплекте поставки, да и общая стоимость не вызывала энтузиазма – около $700 и без учета доставки.

3Q T-001 (Обзор). Этот корпус показался мне интересным с точки зрения полной сборки-разборки, видимо сказалось тяжелое детство и нехватка железных игрушек. Не наигрался тогда в конструктор в достаточной мере, вот и потянуло, но реальное отсутствие данного агрегата в розничной торговле поставило крест на этом пути решения проблемы.

Следом были изучены корпуса от Lian-Li, Ikonik и Silverstone, но ничего прямо подходящего найдено не было. У каждой фирмы есть интересные находки, но к ним сразу прикладывались свои недостатки, что исключало и такой вариант решения.

На компромиссы идти не хотелось, мне показалась весьма заманчивой сама идея объединения столь разноплановых, универсальных приемов - поддержка двух блоков питания, возможность полной сборки-разборки в одно целое. При этом надо было уложиться в бюджет изготовления до 13000 рублей на корпус (при условии единичного производства). С такого вот замысловатого «технического задания» началось проектирование корпуса. Был произведён поиск единомышленников в близких кругах, в результате чего один приятель согласился поучаствовать - разделить все тяготы, лишения и невзгоды, связанные с процессом проектирования и изготовления. Но было одно условие - второй экземпляр корпуса должен был уместиться в нише его компьютерного стола.

Разработка каркаса и выбор материала

Как видно из рисунка, каркас представлял бы из себя две сварные рамы, соединённые «гнутыми» перемычками, но в ходе изысканий от этой идеи пришлось отказаться из-за сложностей, возникающих в процессе сварки левой и правой рамы, да и точность отечественного проката оставляет желать очень и очень лучшего. Кроме этого, чтоб уложиться в рамки бюджета, в процессе поиска изготовителя пришлось отказаться от «официального изготовления» и искать обходные пути и выходы на конкретных рабочих. Этот путь привнес свои особенности в процесс - стало трудно найти сварщиков по алюминию на производствах без пропускной системы. Естественно, о каких-либо кондукторах и точности изготовляемых рам пришлось сразу забыть. Вдобавок, рамы, изготовляемые из уголка, пришлось бы отдавать на фрезеровку, что также вызвало бы лишние затраты. Поэтому выходом из данной ситуации стал выбор решения: изготовить рамы из уголков, полученных гибкой листа. Это бы исключило фрезеровку, упростило сварку, и, как следствие, снизило затраты на изготовление прототипа. Данная версия каркаса показана на рисунке ниже: Вроде бы решение с каркасом найдено, но возникает другая проблема. Планировалось изготовить все детали из алюминиевого листового проката толщиной 1мм и 2мм, но такой вариант быстро отпал. Анализ заготовительного процесса показал, что покупка минимум двух листов с размерами 2х1500х3000 и 1х1500х3000 вылилась бы в немалую сумму, и это учитывая, что после осталось бы больше половины неиспользованного материала. Рамки бюджета не резиновые и от идеи полностью алюминиевого корпуса пришлось отказаться в пользу изготовления из алюминия только силовых узлов, несущих основную нагрузку – каркас, перемычки, монтажная пластина, силовые профили. Все из-за той же экономии в качестве боковых и облицовочных пришлось применить композитные панели Dibond. Остальные детали было решено изготавливать из черных металлов, что вылилось в утяжеление всего корпуса. Расчетная масса приблизилась к 12,5 - 13 кг.

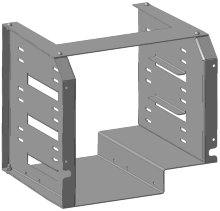

Разработка корзин

Вместе с тем необходимо было разработать две корзины:

- «Большая» на 3х5.25” + 1х3.5” устройства;

- «Маленькая» для HDD.

В этом месте тоже была куча «подводных камней». Например, при разработке «маленькой» корзины надо было учесть три взаимоисключающих фактора – виброизоляция, быстросъёмность накопителей и технологичность изделия. «Большая» корзина претерпела всего два изменения:

- первая версия разрабатывалась как безвинтовая быстросъёмная конструкция, но данный вариант был забракован после пробного изготовления и уже небольшого срока эксплуатации;

- вторая версия - более простая с точки зрения изготовления с винтовым креплением устройств.

Только на разработку корзин было потрачено около 50% времени проектирования. Конечные варианты корзин:

Разработка боковых и облицовочных панелей

Проблемы были не только с корзинами для дисков, не минула чаша сия и боковые панели. Особенные трудности доставил механизм крепления к корпусу. Основные ограничения были вызваны необходимостью уместить разрабатываемый корпус в нише соратника по несчастью, поэтому жесткие габаритные ограничения предъявлялись как на общие габаритные размеры, так и на свободные ходы боковых крышек в этой нише. Изначально предлагалась следующая конструкция крышек

Если конструкция находится в нише стола, то съем крышки вбок невозможен, ее снятие должно сводиться к трём движениям – сначала вдоль корпуса, потом – вбок, а потом снова вдоль. Планировалась фиксация спереди винтами с накатной головкой. Однако, позже, при здравом размышлении нам пришло в голову, что точность гибки наверняка станет хромать, поэтому пришлось отказаться от этого варианта. Кроме того, подобный вариант фиксации стенок привел к стыкам с отчетливо заметными зазорами между крышкой и лицевой панелью. Опять же, рамки бюджета требовали упрощать сложность конструкции узлов.

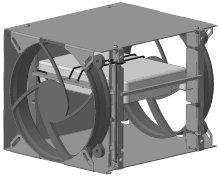

Вентиляторы и пылевые фильтры

В качестве продувочных корпусных вентиляторов были выбраны Scythe Kaze Maru SY1425SL12L. Под примерно такие вентиляторы, типоразмера 120х120 – 140х140, были спроектированы пылевые фильтры универсальной конструкции.

Кнопки и индикация

Выбор кнопок оказался скудным – в магазинах радиодеталей в основном торгуют промышленными кнопками, а хотелось поставить компактные малошумные кнопки, желательно со встроенной подсветкой.

После продолжительных поисков удалось найти следующие позиции:

- на роль кнопки «Power» выбрана кнопка PBS28B;

- на роль кнопки «Reset» выбрана кнопка SWT-6 ;

- светодиод «Power» – GNL-5033PGC (зеленый);

- светодиод «HDD» – GNL-5033URC (красный);

Подпишитесь на наш канал в Яндекс.Дзен или telegram-канал @overclockers_news - это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

Читайте также: