Корродированные металлические поверхности это

Обновлено: 25.04.2024

Материалы из металлов под химическим или электрохимическим воздействием окружающей среды подвергаются разрушению, которое называется коррозией.

Коррозия металлов вызывается окислительно-восстановительными реакциями, в результате которых металлы переходят в окисленную форму и теряют свои свойства, что приводит в негодность металлические материалы.

Можно выделить 3 признака, характеризующих коррозию:

- Коррозия – это с химической точки зрения процесс окислительно-восстановительный.

- Коррозия – это самопроизвольный процесс, возникающий по причине неустойчивости термодинамической системы металл – компоненты окружающей среды.

- Коррозия – это процесс, который развивается в основном на поверхности металла. Однако, не исключено, что коррозия может проникнуть и вглубь металла.

Виды коррозии металлов

Наиболее часто встречаются следующие виды коррозии металлов:

- Равномерная – охватывает всю поверхность равномерно

- Неравномерная

- Избирательная

- Местная пятнами – корродируют отдельные участки поверхности

- Язвенная (или питтинг)

- Точечная

- Межкристаллитная – распространяется вдоль границ кристалла металла

- Растрескивающая

- Подповерхностная

Основные виды коррозии металлов

С точки зрения механизма коррозионного процесса можно выделить два основных типа коррозии: химическую и электрохимическую.

Химическая коррозия металлов

Химическая коррозия металлов — это результат протекания таких химических реакций, в которых после разрушения металлической связи, атомы металла и атомы, входящие в состав окислителей, образуют химическую связь.

Электрический ток между отдельными участками поверхности металла в этом случае не возникает. Такой тип коррозии присущ средам, которые не способны проводить электрический ток – это газы, жидкие неэлектролиты.

Виды химической коррозии

Химическая коррозия металлов бывает газовой и жидкостной.

Газовая коррозия металлов – это результат действия агрессивных газовых или паровых сред на металл при высоких температурах, при отсутствии конденсации влаги на поверхности металла. Это, например, кислород, диоксид серы, сероводород, пары воды, галогены. Такая коррозия в одних случаях может привести к полному разрушению металла (если металл активный), а в других случаях на его поверхности может образоваться защитная пленка (например, алюминий, хром, цирконий).

Жидкостная коррозия металлов– может протекать в таких неэлектролитах, как нефть, смазочные масла, керосин и др. Этот тип коррозии при наличии даже небольшого количества влаги, может легко приобрести электрохимический характер.

При химической коррозии скорость разрушения металла пропорциональна скорости химической реакции и той скорости с которой окислитель проникает сквозь пленку оксида металла, покрывающую его поверхность. Оксидные пленки металлов могут проявлять или не проявлять защитные свойства, что определяется сплошностью.

Фактор Пиллинга-Бэдворса

Сплошность такой пленки оценивают величине фактора Пиллинга—Бэдвордса: (α = Vок/VМе) по отношению объема образовавшегося оксида или другого какого-либо соединения к объему израсходованного на образование этого оксида металла

где Vок — объем образовавшегося оксида

VМе — объем металла, израсходованный на образование оксида

Мок – молярная масса образовавшегося оксида

ρМе – плотность металла

n – число атомов металла

AMe — атомная масса металла

ρок — плотность образовавшегося оксида

Оксидные пленки, у которых α < 1, не являются сплошными и сквозь них кислород легко проникает к поверхности металла. Такие пленки не защищают металл от коррозии. Они образуются при окислении кислородом щелочных и щелочно-земельных металлов (исключая бериллий).

Оксидные пленки, у которых 1 < α < 2,5 являются сплошными и способны защитить металл от коррозии.

При значениях α > 2,5 условие сплошности уже не соблюдается, вследствие чего такие пленки не защищают металл от разрушения.

Ниже представлены значения сплошности α для некоторых оксидов металлов

| Металл | Оксид | α | Металл | Оксид | α |

| K | K2O | 0,45 | Zn | ZnO | 1,55 |

| Na | Na2O | 0,55 | Ag | Ag2O | 1,58 |

| Li | Li2O | 0,59 | Zr | ZrO2 | 1.60 |

| Ca | CaO | 0,63 | Ni | NiO | 1,65 |

| Sr | SrO | 0,66 | Be | BeO | 1,67 |

| Ba | BaO | 0,73 | Cu | Cu2O | 1,67 |

| Mg | MgO | 0,79 | Cu | CuO | 1,74 |

| Pb | PbO | 1,15 | Ti | Ti2O3 | 1,76 |

| Cd | CdO | 1,21 | Cr | Cr2O3 | 2,07 |

| Al | Al2O2 | 1,28 | Fe | Fe2O3 | 2,14 |

| Sn | SnO2 | 1,33 | W | WO3 | 3,35 |

| Ni | NiO | 1,52 |

Электрохимическая коррозия металлов

Электрохимическая коррозия металлов – это процесс разрушения металлов в среде различных электролитов, который сопровождается возникновением внутри системы электрического тока.

При таком типе коррозии атом удаляется из кристаллической решетки результате двух сопряженных процессов:

- Анодного – металл в виде ионов переходит в раствор.

- Катодного – образовавшиеся при анодном процессе электроны, связываются деполяризатором (вещество — окислитель).

Сам процесс отвода электронов с катодных участков называется деполяризацией, а вещества способствующие отводу – деполяризаторами.

Наибольшее распространение имеет коррозия металлов с водородной и кислородной деполяризацией.

Водородная деполяризация

Водородная деполяризация осуществляется на катоде при электрохимической коррозии в кислой среде:

2H + +2e — = H2 разряд водородных ионов

Кислородная деполяризация

Кислородная деполяризация осуществляется на катоде при электрохимической коррозии в нейтральной среде:

O2 + 4H + +4e — = H2O восстановление растворенного кислорода

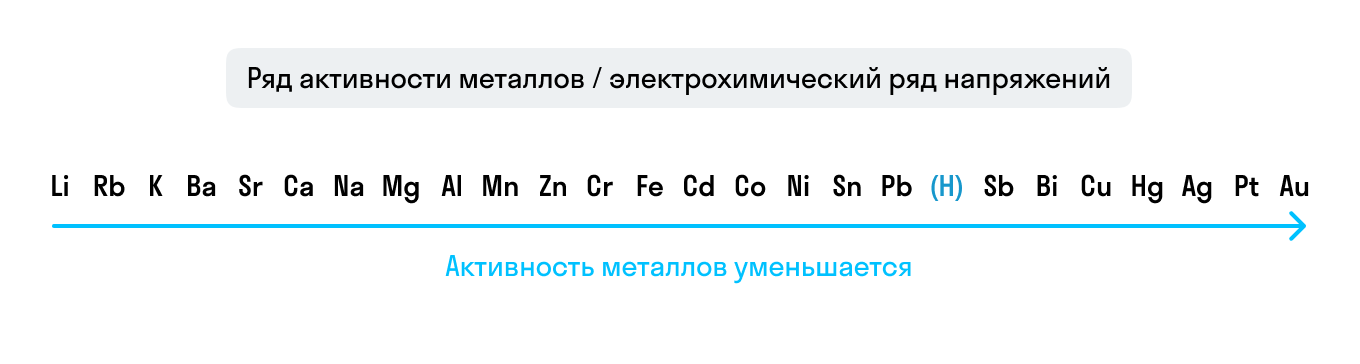

Все металлы, по их отношению к электрохимической коррозии, можно разбить на 4 группы, которые определяются величинами их стандартных электродных потенциалов:

- Активные металлы (высокая термодинамическая нестабильность) – это все металлы, находящиеся в интервале щелочные металлы — кадмий (Е 0 = -0,4 В). Их коррозия возможна даже в нейтральных водных средах, в которых отсутствуют кислород или другие окислители.

- Металлы средней активности (термодинамическая нестабильность) – располагаются между кадмием и водородом (Е 0 = 0,0 В). В нейтральных средах, в отсутствии кислорода, не корродируют, но подвергаются коррозии в кислых средах.

- Малоактивные металлы (промежуточная термодинамическая стабильность) – находятся между водородом и родием (Е 0 = +0,8 В). Они устойчивы к коррозии в нейтральных и кислых средах, в которых отсутствует кислород или другие окислители.

- Благородные металлы (высокая термодинамическая стабильность) – золото, платина, иридий, палладий. Могут подвергаться коррозии лишь в кислых средах при наличии в них сильных окислителей.

Виды электрохимической коррозии

Электрохимическая коррозия может протекать в различных средах. В зависимости от характера среды выделяют следующие виды электрохимической коррозии:

- Коррозия в растворах электролитов — в растворах кислот, оснований, солей, в природной воде.

- Атмосферная коррозия – в атмосферных условиях и в среде любого влажного газа. Это самый распространенный вид коррозии.

Например, при взаимодействии железа с компонентами окружающей среды, некоторые его участки служат анодом, где происходит окисление железа, а другие – катодом, где происходит восстановление кислорода:

А: Fe – 2e — = Fe 2+

K: O2 + 4H + + 4e — = 2H2O

Катодом является та поверхность, где больше приток кислорода.

- Почвенная коррозия – в зависимости от состава почв, а также ее аэрации, коррозия может протекать более или менее интенсивно. Кислые почвы наиболее агрессивны, а песчаные – наименее.

- Аэрационная коррозия — возникает при неравномерном доступе воздуха к различным частям материала.

- Морская коррозия – протекает в морской воде, в связи с наличием в ней растворенных солей, газов и органических веществ.

- Биокоррозия – возникает в результате жизнедеятельности бактерий и других организмов, вырабатывающих такие газы как CO2, H2S и др., способствующие коррозии металла.

- Электрокоррозия – происходит под действием блуждающих токов на подземных сооружениях, в результате работ электрических железных дорог, трамвайных линий и других агрегатов.

Методы защиты от коррозии металла

Основной способ защиты от коррозии металла – это создание защитных покрытий – металлических, неметаллических или химических.

Металлические покрытия

Металлическое покрытие наносится на металл, который нужно защитить от коррозии, слоем другого металла, устойчивого к коррозии в тех же условиях. Если металлическое покрытие изготовлено из металла с более отрицательным потенциалом (более активный) , чем защищаемый, то оно называется анодным покрытием. Если металлическое покрытие изготовлено из металла с более положительным потенциалом (менее активный), чем защищаемый, то оно называется катодным покрытием.

Например, при нанесении слоя цинка на железо, при нарушении целостности покрытия, цинк выступает в качестве анода и будет разрушаться, а железо защищено до тех пор, пока не израсходуется весь цинк. Цинковое покрытие является в данном случае анодным.

Катодным покрытием для защиты железа, может, например, быть медь или никель. При нарушении целостности такого покрытия, разрушается защищаемый металл.

Неметаллические покрытия

Такие покрытия могут быть неорганические (цементный раствор, стекловидная масса) и органические (высокомолекулярные соединения, лаки, краски, битум).

Химические покрытия

В этом случае защищаемый металл подвергают химической обработке с целью образования на поверхности пленки его соединения, устойчивой к коррозии. Сюда относятся:

оксидирование – получение устойчивых оксидных пленок (Al2O3, ZnO и др.);

азотирование – поверхность металла (стали) насыщают азотом;

воронение стали – поверхность металла взаимодействует с органическими веществами;

цементация – получение на поверхности металла его соединения с углеродом.

Изменение состава технического металла и коррозионной среды

Изменение состава технического металла также способствует повышению стойкости металла к коррозии. В этом случае в металл вводят такие соединения, которые увеличивают его коррозионную стойкость.

Изменение состава коррозионной среды (введение ингибиторов коррозии или удаление примесей из окружающей среды) тоже является средством защиты металла от коррозии.

Электрохимическая защита

Электрохимическая защита основывается на присоединении защищаемого сооружения катоду внешнего источника постоянного тока, в результате чего оно становится катодом. Анодом служит металлический лом, который разрушаясь, защищает сооружение от коррозии.

Протекторная защита – один из видов электрохимической защиты – заключается в следующем.

К защищаемому сооружению присоединяют пластины более активного металла, который называется протектором. Протектор – металл с более отрицательным потенциалом – является анодом, а защищаемое сооружение – катодом. Соединение протектора и защищаемого сооружения проводником тока, приводит к разрушению протектора.

Примеры задач с решениями на определение защитных свойств оксидных пленок, определение коррозионной стойкости металлов, а также уравнения реакций, протекающих при электрохимической коррозии металлов приведены в разделе Задачи к разделу Коррозия металлов

Большая Энциклопедия Нефти и Газа

Корродирующая поверхность металла является короткозамк-нутым многоэлектродным гальваническим элементом. Материальный эффект электрохимического разрушения ( растворения) сосредоточен на анодных участках корродирующего металла. Анодное растворение металла возможно при одновременном протекании катодного процесса - ассимиляции освободившихся электронов на катодных участках металла. Согласно классической теории электрохимической коррозии, участки анодной и катодной реакции пространственно разделены, и для протекания процесса коррозии необходим переток электронов в металле и ионов в электролите. Однако пространственное разделение анодной и катодной реакции оказывается энергетически более выгодным, так как анодные и катодные реакции могут локализоваться на тех участках, где их протекание более облегчено. Поэтому в большинстве практических случаев протекание электрохимической коррозии обычно характеризуется локализацией анодного и катодного процессов на различных участках корродирующей поверхности металла. [1]

Корродирующая поверхность металла является, таким образом, короткозамкнутым сложным микрогальваническим элементом, материальный эффект работы которого реализуется в виде растворения металла на его анодных участках. [2]

В этих условиях корродирующая поверхность металла возрастает, а скорость коррозии увеличивается. [4]

Под влиянием этих факторов корродирующая поверхность металла становится многоэлектродным гальваническим элементом. [5]

Для обнаружения токов на корродирующей поверхности металла отводящими ток электродами служат два насыщенных каломельных электрода ( см. рис. 11, б), снабженные подвижными наполненными водным раствором КС1 и агар-агара стеклянными трубками с капиллярными отверстиями на концах. [7]

Токи, возникающие на корродирующей поверхности металла , обнаруживают путем их отвода каломельными электродами. К электродам резиновым шлангом присоединены стеклянные трубки с капиллярными отверстиями на концах. Стеклянные трубки наполнены водным раствором К. [8]

Причина непрочного сцепления оксидов с корродирующей поверхностью металла - восстанавли вающее - и отслаивающее действие на оксидные пленки образующегося атомарного и молекулярного водорода. [9]

Причиной непрочного сцепления окислов с корродирующей поверхностью металла является восстанавливающее и отслаивающее действие на окисные пленки образующегося атомарного и молекулярного водорода. Этим свойством СО2 объясняется тот факт, что кислородная коррозия стали в присутствии угольной кислоты протекает практически без замедления: вследствие неустойчивости окисных пленок поступление кислорода к поверхности металла с течением времени не уменьшается и коррозия под действием его продолжается с неизменной скоростью. Такое свойство угольной кислоты иллюстрирует рис. 1.10, на котором кривые / и 2 показывают ход кислородной коррозии стали в воде, содержащей и не содержащей угольную кислоту. [11]

Причиной непрочного сцепления окислов с корродирующей поверхностью металла является восстанавливающее и отслаивающее действие на окисные пленки образующегося атомарного и молекулярного водорода. [13]

Цель работы - обнаружить гальванические элементы на корродирующей поверхности металла отводом с нее микротоков, определить направления и величины этих токов, вызванных различными причинами, и исследовать влияние электрохимической гетерогенности поверхности на коррозионную стойкость металла. [14]

Действие анодных ингибиторов основано на пассивации анодных участков корродирующей поверхности металла . Поэтому их нередко называют пассиваторами. [15]

Корродирующие металлы являются сложными системами, которые часто не допускают изменения только одного фактора за один раз, ибо эти системы столь динамичны и внутренне связаны, что изменение одного фактора служит причиной изменения других, иногда очень многих факторов. Успешное проведение коррозионных исследований часто невозможно без их планирования, так как для предсказания и проверки требуется построение математической модели объекта исследования, которая, в частности, может быть использована для выбора оптимальных условий функционирования объекта. [2]

Поверхность корродирующего металла можно представить как сложную систему гальванических элементов, за счет действия которых происходит коррозионное разрушение. [3]

В действительности корродирующий металл представляет короткозамкнутый элемент, состоящий из очень большого числа электродов. [4]

Для пассивации корродирующего металла и поддержания его в пассивном состоянии, помимо анодной поляризации от внешнего источника напряжения, может быть использовано контактирование его с более электроположительным электродом ( катодом), который в данном случае называют катодным протектором. Основная роль катодного протектора также состоит в смешении потенциала защищаемого металла ( анода) в пассивную область - положительнее потенциала его пассивации в данной среде. Это условие выполнимо в том случае, если стационарный потенциал протектора ( или устанавливающийся на нем окислительно-восстановительный потенциал среды) положительнее потенциала пас-ивации металла, если катодная поляризуемость материала протек-хора мала и нет заметного омического падения потенциала в цепи протектор - защищаемый анод. Большую роль в работе пары протектор - анод, а следовательно, в успешности защиты играет соотношение площадей протектора и анода, которое будет определять общую поляризуемость протектора, а также плотность тока и потенциал, устанавливающиеся на аноде в процессе пассивации. [5]

Сравнение потенциала корродирующего металла с потенциалом анодной и катодной реакций показывает, что он близок к потенциалу анодной реакции, что указывает на то, что коррозия стали марки Ст. Потенциал стали 1Х18Н9Т в исследованном растворе имеет значение - 0 040 в. Очевидно, в данном случае имеет место смешанный катодно-анодный контроль процесса коррозии. [6]

Образование на корродирующем металле тонкого слоя влаги существенным образом изменяет ход коррозионного процесса. С одной стороны, поверхность углеродистой стали, отделенная от неполярной фазы тонким слоем электролита, подвергается здесь действию повышенной концентрации сероводорода, насыщающего углеводород. С другой стороны, в ходе активного коррозионного процесса в тонком слое электролита изменяется рН этой среды, что создает благоприятные условия для быстрого накопления продуктов коррозии, состоящих в основном из сульфида железа. По мере поступления сюда электролита из водной фазы среды объем продуктов коррозии непрерывно увеличивается. [7]

Образование на корродирующем металле тонкого слоя воды значительно изменяет протекание коррозионного процесса. Поверхность углеродистой стали, отделенная от неполярной фазы тонким слоем электролита, подвергается действию повышенной по сравнению с водной средой концентрации сероводорода, насыщающего углеводород. Кроме того, при активном коррозионном процессе в тонком слое электролита изменяется рН, что создает условия для быстрого накопления в этом месте продуктов коррозии, состоящих в основном из рыхлого сульфида железа. По мере поступления электролита из водной фазы среды объем продуктов коррозии непрерывно увеличивается. [9]

Образование на корродирующем металле тонкого слоя воды существенным образом изменяет ход коррозионного процесса. С одной стороны, поверхность углеродистой стали, отделенная от неполярной фазы тонким слоем электролита, подвергается здесь действию повышенной концентрации сероводорода, насыщающего углеводород, с другой - в ходе активного коррозионного процесса в тонком слое электролита изменяется рН этой среды, что создает благоприятные условия для быстрого накопления в этом месте продуктов коррозии, состоящих в основном из сульфидов железа. По мере поступления сюда электролита из водной фазы среды объем продуктов коррозии непрерывно увеличивается. [10]

При протекании через корродирующий металл постоянного электрического тока на нем будут происходить те же процессы, что и при анодной или катодной поляризации. Под влиянием таких блуждающих постоянных токов возникает электрокоррозия. [12]

Следовательно, поверхность корродирующего металла согласно этой теории состоит из некоторого числа микро - и макрокоррозионных пар. Скорость коррозии зависит от числа таких пар и интенсивности их работы. [13]

Макроскопическое исследование поверхности корродирующего металла выявляет строение мест, подвергнутых коррозионному разрушению, обнаруживает места сосредоточения коррозии и характер разрушений в местах, с которых удалены продукты коррозии. Этим методом также удобно пользоваться для более точного установления начала коррозии в деталях машин и аппаратах, находящихся в эксплоатации. [14]

Если подвести к корродирующему металлу ток от внешнего источника и подвергнуть его катодной поляризации, то электроны, потребляемые в ходе катодного акта, будут пополняться не только в результате ионизации металла, но и из внешней цепи; в таком случае будет осуществляться электрическая защита от коррозии. [15]

Коррозия металлов

Всякое явление или процесс вокруг нас связан с химией. Скажем, ржавление железа. Хоть раз в жизни вы наверняка задумывались, почему одни металлы ржавеют и разрушаются, а другие — нет. И что такого особенного в нержавеющей стали, что этот процесс ей нипочем? Обо всем это мы и поговорим в сегодняшней статье.

О чем эта статья:

Коротко о главном

Коррозия металлов или ржавление в химии — это явление, которое возникает из-за взаимодействия металлической пластинки с веществами окружающей среды (кислородом воздуха или кислотами, с которыми может реагировать металлическое изделие).

Обычно окисляются металлы, включая железо, которые находятся левее водорода в ряду напряжений.

Чаще всего встречаются химическая и электрохимическая коррозии. Чтобы понять, чем они отличаются друг от друга, давайте сравним их по нескольким критериям в таблице ниже.

Таблица 1. Сравнение химической и электрохимической коррозии металлов

Признаки сравнения

Химическая коррозия

Электрохимическая коррозия

Разрушение металлов в из-за взаимодействия с газами или растворами, которые не проводят электрический ток

Разрушение металла, при котором возникает электрический ток в воде или среде другого электролита

При контакте железа с цинком коррозии подвергается цинк:

Zn 0 - 2e - = Zn 2+ .

Защитить металл от коррозии можно по-разному: покрытием защитными материалами, электрохимическими методами, шлифованием и т. д. Далее — подробно обо всем этом.

Что такое коррозия

Коррозия — это самопроизвольное разрушение элементов, чаще всего металлов, под действием химического или физико-химического влияния окружающей среды.

Иными словами, из-за химического воздействия железо начинает ржаветь. Это весьма сложный процесс, который состоит из несколько этапов. Но суммарное уравнение коррозии выглядит так:

Часто под коррозией понимают химическую реакцию между материалом и средой либо между их компонентами, которая протекает на границе раздела фаз. Обычно это окисление металла. Например:

Некоторые металлы, даже активные, покрываются плотной оксидной пленкой при коррозии. Это одна из их характерных черт. Оксидная пленка не дает окислителям проникнуть в более глубокий слой и поэтому защищает металл от коррозии. Алюминий обычно устойчив при контакте с воздухом и водой, даже горячей. Тем не менее, если поверхность алюминия покрыть ртутью, то образуется амальгама. Она разрушает оксидную пленку, и алюминий начинает быстро превращаться в белые хлопья метагидроксида алюминия:

Коррозии подвергаются и многие малоактивные металлы. Например, поверхность медного изделия покрывается патиной — зеленоватым налетом. Это происходит потому, что на ней образуются смеси основных солей.

Химическая коррозия

Химическая коррозия — это процесс разрушения металла, который связан с реакцией между металлом и коррозионной средой.

Химическая коррозия протекает без воздействия электрического тока, и в результате этой реакции металлы окисляются. Этот вид коррозии можно разделить на два подвида:

газовая коррозия — металл корродирует под воздействием различных газов при высоких температурах;

коррозия в жидкостях — неэлектролитах.

Их них более распространенной считают газовую коррозию. Она протекает во время прямого контакта твердого тела с активным газом воздуха. Чаще всего это кислород. В результате на поверхности тела образуется пленка продуктов химической реакции между веществом и газом. Дальше эта пленка мешает контакту корродирующего материала с газом. При высоких температурах газовая коррозия развивается интенсивно. Возникшая при этом пленка называется окалиной, которая со временем становится толще.

Важную роль в процессе коррозии играет состав газовой среды. Но для каждого металла он индивидуален и изменяется с переменой температур.

Электрохимическая коррозия

Электрохимическая коррозия — это разрушение металла, которое протекает при его взаимодействии с окружающей средой электролита.

Этот вид коррозии считают наиболее распространенным. Самым важным происхождением электрохимической коррозии является то, что металл неустойчив в окружающей среде с точки зрения термодинамики. Вот несколько ярких примеров этой реакции: ржавчина в трубопроводе, на обшивке днища морского судна и на различных металлоконструкциях в атмосфере.

В механизме электрохимической коррозии обычно выделяют два направления: гомогенное и гетерогенное. Разберем их подробнее в таблице ниже.

Гомогенный механизм электрохимической коррозии

Гетерогенный механизм электрохимической коррозии

Поверхность металла рассматривается как однородный слой.

У твердых металлов поверхность неоднородна из-за структуры сплава, в котором атомы по-разному расположены в кристаллической решетке.

Растворение металла происходит из-за термодинамической возможности для катодного или анодного процессов.

Неоднородность можно наблюдать при наличии в сплаве каких-либо включений.

Скорость, с которой протекает электрохимическая коррозия, зависит от времени протекания процесса.

В электрохимической коррозии протекает одновременно два процесса на аноде и на катоде, которые зависят друг от друга. Растворение основного металла происходит только на анодах. Анодный процесс заключается в том, что ионы металла отрываются и переходят в раствор:

В результате происходит реакция окисления металла. В данном случае анод заряжается отрицательно.

При катодном процессе избыточные электроны переходят в молекулы или атомы электролита, которые, в свою очередь, восстанавливаются. На катоде идет реакция восстановления. Он носит заряд положительного электрода.

Торможение одного процесса приводит к торможению и другого процесса. Окисление металла может происходить только в анодном процессе.

Как защитить металлы от коррозии

От коррозии можно и нужно защищаться. Чтобы уберечь металлы от этой реакции, их покрывают защитными материалами, обрабатывают электрохимическими методами, шлифованием и т. д. Рассмотрим все эти способы подробнее.

Способ № 1. Защитные покрытия.

Для защиты от коррозии металлические изделия покрывают другим металлом, т. е. производят никелирование, хромирование, цинкование, лужение и т. д. Еще один вариант защиты — покрыть поверхность металла специальными лаками, красками, эмалями.

Способ № 2. Легирование.

Легирование — это введение добавок, которые образуют защитный слой на поверхности металла. Например, при легировании железа хромом и никелем получают нержавеющую сталь.

Способ № 3. Протекторная защита.

Протекторная защита — это способ уберечь металл от коррозии, при котором металлическое изделие соединяют с более активным металлом. Этот второй металл в итоге и разрушается в первую очередь.

Способ № 4. Электрохимическая защита.

Чтобы защитить металлы от электрохимической коррозии, нейтрализуют ток, который возникает при ней. Это делают с помощью постоянного тока, который пропускают в обратном направлении.

Способ № 5. Изменение состава среды путем добавления ингибиторов.

Для защиты от коррозии используют специальные средства, которые ее замедляют — ингибиторы. Они изменяют состояние поверхности металла — образуют труднорастворимые соединения с катионами металла. Защитные слои, образованные ингибиторами, всегда тоньше наносимых покрытий.

Способ № 6. Замена корродирующего металла на другие материалы: керамику и пластмассу.

Способ № 7. Шлифование поверхностей изделия.

Проверьте себя

Что такое коррозия?

Где в повседневной жизни можно встретить ржавление железа и других металлов? Приведите примеры.

Гидроксид железа Fe(OH)3 называют:

Что является причиной возникновения коррозии?

Чем отличаются химический и электрохимический типы коррозии?

Что такое коррозионная среда?

Узнайте все о коррозии металлов и разберитесь в других темах за 9 класс на онлайн-курсах по химии в Skysmart! Наши преподаватели помогут выяснить, где скрываются пробелы в знаниях, и восполнить их. Никаких скучных задач и сухих лекций — только интерактивные упражнения, опыты и теория простым языком. Все это поможет разобраться даже в тех темах, которые не давались в школе. Ждем на бесплатном вводном уроке!

Скорость коррозии металла

О чем речь? Скорость коррозии материала является сложным показателем, на который влияют несколько факторов. Один из них – окружающая агрессивная среда. Другие важные факторы – структура и качества самого металла.

Как узнать? Нет единого метода определения скорости коррозии. Несмотря на то, что этот показатель крайне важен, так как позволяет высчитать сопротивление металла разрушению при эксплуатации, рассчитать предположительное время разрушения можно по некоторым формулам.

Понятие и виды коррозии металла

Коррозией принято называть химическое разрушение металлов при взаимодействии с различными факторами окружающей среды. Этот процесс не следует путать с эрозией, которая происходит вследствие только физических причин.

Среды, под действием которых разрушается материал, принято называть коррозионными. В ходе самопроизвольного разрушения металла образуются продукты коррозии. Коррозионная стойкость, соответственно, определяется способностью противостоять воздействию разрушающих факторов окружающей среды.

Существует ряд разновидностей этого процесса, которые отличаются механизмом и характером. Механизм, по которому протекает разъедание материала, зависит от особенностей коррозионной среды и ряда других немаловажных факторов. Коррозия может быть химической или электрохимической.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В сухой газовой или жидкой среде, не проводящей электричество (спирт, метилбензол, бензин), коррозия происходит по механизму, для которого характерна гетерогенная химическая реакция с параллельным окислением металла и восстановлением окисленных компонентов среды или деполяризаторов. Такой вид взаимодействия материала с коррозионной средой называют химической коррозией.

Условия, в которых протекают процессы, легли в основу их разделения на:

- газовую коррозию, при которой металл окисляется в газовой среде, где высокая температура не дает влаге возможности конденсироваться на его поверхности;

- коррозию в жидких средах, которые не проводят электричество.

Электрохимический механизм коррозионного разрушения материалов имеет место в средах с ионной проводимостью. Такой вид коррозии отличается параллельным течением двух реакций, когда отдельные участки поверхности деталей становятся местом окисления металла и восстановления окисленных компонентов коррозионной среды (деполяризаторов).

Электрохимическая коррозия – это процесс, в ходе которого при растворении материала появляется электрический ток, приходят в движение ионы из электролитного раствора и электроны в структуре металла.

Средой для электрохимической коррозии служат водные растворы активного вещества (кислота, щелочь или соли). Чаще всего по этому механизму металлы корродируют в таких средах, как морская вода, земля или газ с небольшим количеством жидкости.

В зависимости от вида среды выделяют:

- Газовую коррозию, когда разрушение металла протекает химическим путем в газе.

- Атмосферную, протекающую в атмосфере влажных газов или на воздухе. Для такого разрушения типичен равномерный поверхностный характер.

- Коррозию в электролитных растворах.

- Почвенную или подземную коррозию металлоконструкций.

- Биологическую коррозию, вызванную воздействием, оказываемым на поверхность металлического изделия продуктами жизнедеятельности микробов.

Электрохимическая коррозия металла может быть двух видов:

- Подземная электрокоррозия, происходящая из-за блуждающих токов от внешних источников.

- Контактная коррозия металлов, когда металл разрушается при взаимодействии с другим металлическим предметом с более высоким положительным электродным потенциалом.

Расчет скорости коррозии металла

Для определения скорости равномерного корродирования материала пользуются формулой:

V = Δm / S × t, где

V – скорость процесса, измеряемая в граммах на метр квадратный в час или миллиграммах на сантиметр квадратный в сутки;

m – изменение массы;

Расчет интенсивности по весовому показателю может быть нецелесообразным при необходимости сравнительного анализа коррозии двух металлов различной плотности. Для подобных случаев следует определять среднюю глубину, на которую проникли изменения.

Помимо скорости коррозии металла, нередко пользуются другими показателями:

- изменение массы, соотнесенное с показателем площади;

- глубина проникновения;

- соотношение чистой поверхности с той, что уже затронута процессом;

- число очагов коррозионного разрушения на единицу площади;

- количество выделяемого водорода или поглощаемого кислорода в пересчете на площадь;

- время, потребовавшееся на формирование первого очага изменений;

- период, потребовавшийся на коррозионное растрескивание или полное разрушение изделия;

- сила коррозионного тока.

Скорость коррозии металла в год можно рассчитать по формуле:

8,76 – коэффициент для перерасчета весового показателя на глубинный за 1 год (24 ч × 360 = 8 760 ч);

v – скорость коррозии, г/м2 ч;

ρ – плотность, г/см3;

Если разрушение происходит неравномерно, то нецелесообразно определение его скорости при помощи весового коэффициента и показателя глубинности процесса. Скорость коррозионного изъязвления определяется по максимальной глубине. Межкристаллитное разъедание и появление трещин требуют количественной оценки по косвенным показателям, таким как потеря прочности:

Kσ = (σ0 – σ1 / σ0) × 100 %, где

σ0 – предел прочности до коррозии;

σ1 – предел прочности после коррозии, отнесенный к первоначальному поперечному сечению детали.

Факторы, влияющие на скорость коррозии металла

Интенсивность разъедания материала деталей при их эксплуатации может зависеть от разных факторов:

- внутренних, на которые влияют как физика и химия объекта, так и его внутреннее строение, качество механической обработки поверхности, внутренние напряжения и т. д.;

- внешних, то есть окружающих условий, интенсивности движения окружающего вещества, химических особенностей, нагрева, присутствия субстанций, угнетающих или стимулирующих реакции и многих других;

- механических, заключающихся в появлении трещин, циклических нагрузках, разрушающих материал, кавитационной и появляющейся при разрушении оксидной пленки от трения коррозии и пр.;

- конструктива металлических изделий.

Среди наиболее важных показателей, оказывающих влияние на темпы коррозионного разрушения материала, следует назвать:

- Термодинамическую устойчивость, которая в водном растворе определяется по справочным диаграммам Пурбе. Для этого нужно отложить по оси абсцисс pH коррозионной среды, а по оси ординат значение окислительно-восстановительного потенциала, сдвиг которого в сторону увеличения говорит о большей устойчивости металла. В среднем, она может быть определена как нормальный равновесный потенциал.

- Атомный номер, уменьшение которого связано с возрастанием скорости процесса. Наименьшая коррозионная стойкость свойственна щелочным и щелочноземельным металлам.

- Кристаллическую структуру, которая сказывается на коррозионной стойкости по-разному. От равномерности распределения фаз в целом зависит равномерность коррозионного разрушения металлов. Так, при неоднородном распределении коррозия образует очаги. В агрессивных средах на переходах от одной фазы к другой образуется разность потенциалов. Крупное зерно в структуре металла не способствует его более быстрому разрушению, но является фактором, благоприятствующим избирательной коррозии.

- Различную энергию атомов в структуре металла. Расположенные по углам граней микроскопических неровностей частицы с более высоким энергетическим потенциалом активно участвуют в химическом разрушении, становясь его центрами. С учетом сказанного, особое внимание следует уделять механической обработке изделий, их шлифовке, доводке и полировке. Повышенная коррозионная устойчивость при этом объясняется, в том числе и тем, что на гладкой поверхности формируется более равномерная и плотная оксидная пленка.

При химическом коррозионном разрушении металла многое зависит от концентрации электрически заряженных атомов водорода, которые сказываются на:

- растворимости продуктов коррозии;

- формировании защитной пленки из окислов;

- скорости коррозии.

В кислых растворах с рН в диапазоне от 4 до 10 на скорость коррозии металла в значительной степени влияет то, насколько интенсивно атомарный кислород достигает его верхних слоев. По мере увеличения щелочности среды на первых порах происходит пассивация поверхности материала, снижающая темпы разрушения. Далее при значениях pH от 13 и более скорость коррозии нарастает за счет разъедания защитного слоя из оксидов.

Различные металлы и сплавы по-разному меняют свою коррозионную стойкость при изменении pH-среды. Наибольшую устойчивость к разрушению в кислых растворах проявляют платина, золото и серебро. Цинк и алюминий интенсивно корродируют как в кислой, так и в щелочной среде, а никель и кадмий быстро разрушаются в кислотных растворах, но проявляют стойкость к действию щелочных.

Если среда нейтральна, на скорость разрушения главным образом влияют химические свойства солей и их процентное содержание:

- гидролиз соли в коррозионной среде сопровождается образованием ионов, активирующих или замедляющих процесс коррозии;

- скорость разрушения можно увеличить, внося в раствор добавки, повышающие кислотность типа кальцинированной соды, или уменьшить, повышая щелочность добавлением, например, хлористого аммония;

- хлориды и сульфаты, вносимые в раствор, активируют процесс коррозии до определенного процентного содержания, по достижении которого начинают ингибировать его, снижая растворимость кислорода.

Соли вроде фосфорнокислого железа способствуют формированию труднорастворимой пленки, защищающей материал от коррозии. Этим свойством пользуются при производстве нейтрализаторов ржавчины.

Способы защиты от коррозии металла

В зависимости от преобладающих механизмов разрушения, устойчивость окрашенных поверхностей к коррозии может быть различна. Активное химическое воздействие среды заметно меняет разность потенциалов между сердцевиной металлической детали и ее поверхностью. Возникающие из-за этого коррозионные токи стимулируют повреждение. Так разрушаются, к примеру, стальные трубы в проложенных под землей магистралях. Защитить такие изделия с помощью краски невозможно.

Покрытие металлами

Иначе обстоят дела при нанесении металлического покрытия с отрицательным электролитическим потенциалом в отношении окислительно-восстановительных реакций. Если преобладает окисление, стальные детали хорошо защищает покрытие на основе алюминия и цинка, так как эти элементы обладают меньшей кислородной активностью.

Цинкованием и алитированием часто защищают стальные изделия, работающие в кислых средах. С помощью окрашивания здесь решают в основном эстетические задачи.

Восстановительная среда требует защиты с помощью покрытий из металлов, располагающихся «справа» от водорода, тут идут в дело покрытия из меди или благородных металлов. Высокая стоимость меднения не позволяет применять его широко, речь обычно идет о защите малых площадей. В таких случаях на помощь приходят лакокрасочные покрытия.

Окрашивание

Защита, которую обеспечивают краски, осуществляется за счет наличия в их составе ингибиторов коррозии. Формула таких покрытий разрабатывается с учетом свойств среды и замедляет образование ржавых пятен. Благодаря эластичности современные краски также эффективно справляются и с провоцирующими коррозию поверхностными натяжениями.

Рекомендуем статьи

Для увеличения антикоррозионных свойств в состав краски вводят полимеры на основе кремнийорганических соединений, повышающие устойчивость металла к температурным колебаниям, воздействию влаги и другим атмосферным факторам. К недостаткам подобных покрытий следует отнести:

- токсичность;

- низкую эффективность в отношении электролитического разрушения.

Сказанное выше подчеркивает особую важность правильного подбора красящих защитных составов и индивидуального подхода к защите металлических деталей и узлов от воздействия факторов окружающей среды.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: