Коррозионное разрушение металла трубы может привести

Обновлено: 04.10.2024

Срок службы трубопровода определяется скоростью коррозии. Разрушение вследствие коррозионного износа инженерных сетей влечет за собой финансовые потери и представляет угрозу экологии, безопасности труда, ухудшает качество транспортируемого продукта. Коррозионному поражению подвержены ответственные элементы систем: регулирующие и запорные устройства.

Причины коррозии трубопроводов бывают внешними и внутренними. К факторам внешней среды относят следующие виды негативных воздействий:

- Атмосферные;

- Почвенно-грунтовые;

- Биокоррозию;

- Блуждающие токи;

- Индуцированные переменные токи.

Внутренняя коррозия вызвана химическими свойствами передаваемых веществ завоздушиванием, динамическими нагрузками. Формирование осадочных отложений ускоряет процесс изменения структуры металла.

Коррозийное разрушение оборудования ежегодно обходится в миллиарды рублей: неэффективная эксплуатация, снижение транспортируемых объемов, ремонтные и сервисные расходы, аварии. Контроль коррозии трубопроводов осуществляется на основании нормативов Единой системы защиты от коррозии и старения (ЕСЗКС). Основной регулирующий документ для подземных сооружений ГОСТ 9.602-2016.

2.1. Причины появления коррозии на наружной поверхности металла

2.1.1. Коррозия наружной поверхности металла трубопроводов возникает при наличии влаги непосредственно на поверхности металла. Интенсивность этой коррозии определяется следующим:

температурой (скорость коррозии возрастает с увеличением температуры до 70 — 80 °С);

составом изоляционных материалов, в том числе тепловой изоляции;

наличием блуждающих токов*;

солевым составом, общей кислотностью, щелочностью, значением рН почвенно-грунтового электролита и составом почвенно-грунтового воздуха*;

удельным электрическим сопротивлением почв и грунтов*

* Эти факторы играют значительную роль при бесканальной прокладке теплопроводов, а также на участках канальной прокладки, подверженных затоплению или заиливанию.

уровнем местных механических напряжений в металле;

участием микроорганизмов (биокоррозия).

2.1.2. Наиболее опасна коррозия блуждающими токами (электрокоррозия), возникающая в случае положительной или знакопеременной разности потенциалов между трубопроводом теплосети и землей. Источниками блуждающих токов являются:

рельсы электрофицированных на постоянном токе трамвая, железных дорог, метрополитена, шахтного транспорта;

анодные заземления установок электрохимической защиты на смежных подземных сооружениях;

трубопроводы с электрохимической защитой;

заземления линий электропередачи постоянного тока по системе «провод-земля»;

гальванические ванны и сварочные установки с утечкой тока в землю;

электрические наводки от силовых кабелей при прокладке коммуникаций в общем коллекторе.

Причины возникновения токов утечки

Основными причинами возникновения токов утечки и попадания их на трубопроводы являются:

непрофессиональная эксплуатация действующей системы электроснабжения, например, преднамеренное использование трубопроводных систем в качестве нулевых рабочих проводников;

некорректное подключение электропотребителей (стерилизаторы, стиральные машины, гидромассажные ванны, душевые кабины, водонагревательные котлы, посудомоечные машины и т.д.), связывающих трубопроводные системы с системой электроснабжения зданий;

возникающие в процессе эксплуатации повреждения изоляции кабельных линий и/или электрооборудования, ослабление, отгорание и механические повреждения нулевых рабочих проводников.

Коррозию легче предотвратить, чем «лечить» Обычно для решения проблемы неконтролируемого растекания токов электрически изолируют все внутренние водопроводные линии от подводящей магистрали или проводят замену подверженных ускоренной электрохимической коррозии металлических труб на пластиковые. Однако нельзя забывать, что трубопроводы фактически являются элементами системы электроснабжения, поэтому при замене металлических труб на пластиковые решается вопрос об устранении их электрохимической коррозии, но одновременно может существенно возрасти нагрузка на нулевые рабочие проводники и в значительной степени увеличиться сопротивление петли «фаза-ноль», что приводит к уменьшению величины токов короткого замыкания. Вышеуказанные обстоятельства могут привести к отгоранию нулевых рабочих проводников, вследствие чего напряжение у потребителей наименее нагруженных фаз резко возрастает, что зачастую приводит к выходу из строя электрооборудования и пожарам.

2.2. Внешний вид и основные признаки коррозионных повреждений

2.2.1. Для коррозии наружной поверхности трубопроводов характерно распространение площади повреждения на значительную поверхность — 0,5 — 1,5 м и более по длине трубы.

Распространение коррозии по периметру трубы определяется причиной увлажнения наружной поверхности трубы (капель сверху, подтапливание и т.п.).

2.2.2. Поверхность трубы, подвергнувшейся коррозии, покрыта пленкой продуктов коррозии, которая имеет слоистое строение. Эти слои слабо сцеплены друг с другом и с металлом и достаточно легко отслаиваются.

Под нижнем слоем продуктов коррозии поверхность бугристая (рисунок ).

2.2.3. Основным признаком коррозии, начинающейся на наружной поверхности, является утонение кромки разрыва и окружающей кромку поверхности трубы до 0,5 — 1 мм (рис. 2а). На трубопроводе также могут присутствовать повреждения металла от коррозии на внутренней поверхности, но язвы от внутренней коррозия не совпадают с линией разрыва металла (рисунок 1).

2.2.4. При воздействии блуждающих токов на наружной поверхности могут образовываться свищи с гладкими стенками и кратером, обращенным наружу (рисунок 2б), обычно свободным от продуктов коррозии.

Защита магистральных трубопроводов от коррозии

Для увеличения срока службы элементов магистралей предусмотрен комплекс мер, соответствующий различным видам негативных воздействий. При укладке обустраивают дренаж, производят изоляцию соединений в зависимости от марки стали. Постоянно разрабатываются активные способы защиты трубопроводов от коррозии: снижение агрессивности среды, обработка бактерицидами газо- и нефтепроводов, введение веществ-ингибиторов.

Важную роль играют защитные покрытия трубопроводов от коррозии. Обработка химическими составами снижает электрохимическое воздействие, предотвращает формирование точечных процессов в микротрещинах. Кроме этого, внутренняя поверхность и арматура сохраняют гладкость, препятствуют образованию осадочных отложений. Промышленные отраслевые стандарты регламентируют свойства покрытий в зависимости от характеристик транспортируемой среды.

3.2. Внешний вид и основные признаки коррозионных повреждений

3.2.1. Для коррозии внутренней поверхности трубопроводов характерна четкая локализация коррозионных поражений в виде язв, перерастающих со временем в сквозные свищи (рисунок 4). При этом кратер повреждения обращен внутрь трубы (рисунок 3). Язвы могут сливаться в сплошные канавки.

3.2.2. Над развивающейся коррозионной язвой находится нарост продуктов коррозии (рисунок 5) с достаточно прочной наружной оболочкой. Размеры нароста для отдельной магистрали обычно пропорциональны ширине верхней части язвы и ее глубине. Нарост в начальной стадии развития имеет форму, близкую к полушарию. При увеличении размеров нароста его форма может изменяться.

Рисунок 4 — Сквозная язва от внутренней коррозии на трубопроводе Ду = 200 мм

Рисунок 5 — Наросты продуктов коррозии на внутренней поверхности трубы Ду 700 мм (на переднем плане язва под разрушенным наростом)

Нарост продуктов коррозии может несколько смещаться относительно центра язвы по ходу движения воды. Соответственно изменяется форма язвы (рисунок ).

3.2.3. Основным признаком участия микроорганизмов в процессе внутренней коррозии является отчетливый запах сероводорода от сетевой воды.

3.2.4. К коррозии внутренней поверхности могут относиться случаи, когда на наружной поверхности трубы также протекала интенсивная коррозия. Если наружная поверхность, пораженная коррозией, достаточно локализована и геометрически ее размещение соответствует зоне увлажнения от свища, развившегося изнутри, то это повреждение следует относить к внутренней коррозии (рисунок 6).

3.2.5. В случае отсутствия связи между положением зоны увлажнения и расположением свища от внутренней коррозии повреждение следует относить к случаю смешанной коррозии (внутренней и наружной одновременно (рисунок 3б).

Коррозия сернистой нефтью

представляет собой более серьезную из проблему связанных с нефтегазовой промышленностью. Если в случае углекислотной коррозии речь идет о медленной локализованной потере металла, то коррозия сернистой нефтью может привести к формированию трещин. Эти повреждения трудно заметить на ранней стадии и начать внимательно следить за ними, а потому они могут привести к катастрофической и – вполне возможно – опасной аварии. Таким образом, первостепенной задачей является обнаружение риска на стадии разработки и выбор материалов, не склонных к образованию трещин, а не контроль над ситуацией при помощи ингибиторов коррозии.

3.3. Типовые случаи коррозии внутренней поверхности

В связи с локализацией коррозии внутренней поверхности могут быть выделены типовые случаи ее проявления.

3.3.1. Язвы или свищи на трубопроводах (рисунок 4), не связанные со строительно-монтажными работами при новом строительстве и ремонте, возникновение которых определяется неоднородностью оксидных пленок на металле и самого металла.

3.3.2. Коррозия в прорези технологического непровара сварного шва. В основном, не провар встречается на монтажных стыках, но иногда и на прямошовных трубах малого диаметра (Ду = 150 мм) в заводских стыках, выполненных контактной сваркой.

Рисунок 6 — Вид стенки трубопровода при образовании свища от внутренней коррозии и последующем развитии наружной коррозия

3.3.3 Коррозионные язвы и канавки в околошовной зоне заводских и монтажных сварных швов (рисунок 7). Это связано с образованием на поверхности металла вблизи шва железоокисной пленки, имеющей структуру, отличающуюся от пленки на остальной поверхности.

3.3.4 Коррозионные язвы и канавки на нижней образующей трубы (рисунок 8). Связаны с подшламовой коррозией при высокой агрессивности сетевой воды.

3.3.5 Коррозионное разрушение металла ремонтных заплат в выполненных на монтажной площадке конусных переходов от одного диаметра к другому. Коррозия связана с отличиями в составе применяемых углеродистых сталей и механическими напряжениями.

3.3.6 Коррозионные язвы и канавки в месте приварки к трубе опор (рисунок 9). Коррозия связана с нагревом внутренней поверхности металла трубы при приварке опор и высокими механическими напряжениями.

3.3.7 Сплошное разрушение в виде поля слившихся одна с другой язв. Характерно для мест с малой скоростью движения жидкости (байпасов, отводов, штуцеров), а иногда также и для головных участков магистральных трубопроводов.

Рисунок 7 — Канавка в металле от внутренней коррозии вблизи заводского шва

Рисунок 8 — Вид коррозионной канавки по нижней образующей трубопровода Ду = 1000 мм

Рисунок 9 — Разрушение металла трубы от внутренней коррозии в месте приварки опоры (труба Ду = 200 мм)

Углекислотная коррозия

Данный вид коррозии – самый распространенный при влажном производстве. Он является причиной более 60% аварий. Впрыск диоксида углерода (CO2) является одним из способов извлечения нефти, которую невозможно извлечь при помощи обычных (первичных или вторичных) технологий. CO2 присутствует в полученной жидкости.

Несмотря на то, что сам по себе он не вызывает катастрофических ситуаций, подобно сероводороду, диоксид углерода может привести к очень быстрой локализованной коррозии (мезакоррозии).

Сухой газ CO2 сам по себе не вызывает коррозии при температурах, преобладающих в нефтегазовой промышленности, его требуется растворить в водной фазе. Только так он может способствовать электрохимической реакции между водной фазой и сталью. Диоксид углерода хорошо растворим в воде и солевых растворах. Однако следует иметь в виду, что в углеводах он обладает еще лучшей растворимостью – обычно, в пропорции 3:1. Растворяясь в воде CO2, образует угольную кислоту – слабую, по сравнению с другими неорганическими кислотами и не полностью диссоциирующую:

Коррозия трубопроводов - причины и последствия. Часть 1. Магистральные трубопроводы

Трубопроводный транспорт - самый распространенный способ доставки жидких и газообразных сред в мире. Небольшие внутренние трубопроводы есть в каждом современном доме, в населенных пунктах построены сети надземных и подземных распределительных трубопроводов, все регионы нашей страны соединены системой магистрального трубопроводного транспорта. Трубопроводы транспортируют воду, нефть и нефтепродукты, газ и т.д. В нашей стране был построен даже уникальный трубопровод транспорта аммиака. Большинство отечественных эксплуатируемых трубопроводов - металлические, главная причина их разрушений - коррозия, а видов коррозии - множество. В данном обзоре мы кратко рассмотрим основные виды коррозии трубопроводов в зависимости от их назначения, а также немного поговорим о последствиях коррозионных аварий.

Причины коррозии всегда определяются свойствами коррозионно-опасной среды, с которой контактирует внутренняя и наружная поверхность трубопровода. Коррозия внутренней поверхности трубопроводов имеет место в основном при перекачке водных сред, особенно если в них растворены коррозионно-опасные вещества: соли, кислоты, щелочи и т.д. Такая ситуация реализуется на всех водоводах, в частности в системах отопления и горячего водоснабжения, системах нефтесбора (помним, что в РФ в добываемой из скважин нефти содержится до 99% воды!), сточных водах промышленных предприятий. Самый опасный последний случай. Коррозия наружной поверхности зависит от способа прокладки трубопровода и примененных конструктивных решений. Например, при прокладке методом «труба в трубе» коррозия наружной поверхности не происходит. При прокладке трубопровода на воздухе протекает атмосферная коррозия, которая практически не приводит к нарушению целостности трубопровода (образованию сквозных дефектов). Процессу атмосферной коррозии мы уже посвятили отдельный обзор , поэтому в данной статье к этому вопросу возвращаться не будем. Основная опасность коррозионного разрушения наружной поверхности трубопроводов возникает при подземной прокладке, причем назначение трубопровода в данном случае не слишком принципиально. За небольшим исключением, все типы трубопроводов под землей корродируют одинаково. Отдельный вопрос - подводная коррозия трубопроводов, проложенных по дну, без заглубления в грунт. Правда этот сугубо специфичный вид коррозии касается всего нескольких объектов в РФ - морских магистральных газопроводов, например, Голубой поток и Северный поток, а также нескольких промысловых трубопроводов в Каспийском, Черном и северных морях. В связи с крайней узостью заинтересованного круга лиц и специфичностью процессов морская коррозии наружной поверхности трубопроводов в этом обзоре также не будет затрагиваться.

Итак, мы начинаем. В данном обзоре, разделенном на несколько частей, мы отдельно и подробно рассмотрим возможные механизмы коррозии следующих видов трубопроводов, классифицированных по их функциональному назначению:

- магистральные трубопроводы;

- промысловые трубопроводы месторождений нефти и газа;

- трубопроводы систем отопления, горячего и холодного водоснабжения;

- трубопроводы промышленных сточных вод.

Начнем, пожалуй, с наиболее простых с коррозионной точки зрения объектов - магистральных трубопроводов транспорта нефти, газа, аммиака, нефтепродуктов и т.д.

Коррозия магистральных трубопроводов

Пожалуй, это самый хорошо изученный и систематизированный вид коррозии трубопроводов. По крайней мере, магистральные трубопроводы - это единственный вид трубопроводов, защита от коррозии которых регламентируется отдельным национальным стандартом ГОСТ Р 51164-98* «Трубопроводы стальные магистральные. Общие требования к защите от коррозии». Конечно, ГОСТ Р 51164-98* в основном посвящен методам противокоррозионной защиты, а не механизмам коррозионного разрушения, однако, при его внимательном изучении можно выделить и определенную систематизацию опасности коррозии магистральных трубопроводов в зависимости от ее механизма. Сразу следует отметить, что магистральные трубопроводы используются для транспорта подготовленных коррозионно-инертных продуктов, поэтому для них опасность представляет только наружная коррозия, причем на участках надземной прокладки только сравнительно неопасная атмосферная коррозия . Далее наш обзор будет посвящен только участкам магистральных трубопроводов подземной прокладки.

Итак, ГОСТ выделяет 3 вида участков магистральных трубопроводов, подверженных особым коррозионным опасностям: участки высокой коррозионной опасности, участки повышенной коррозионной опасности и коррозионно-опасные участки. Среди критериев ГОСТ, касающихся механизмов коррозии и позволяющих отнести некоторые участки трубопроводов к особо опасным участкам, можно выделить следующие критерии участков повышенной коррозионной опасности:

- блуждающие токи от источников постоянного тока;

- микробиологическая коррозия;

- коррозионное растрескивание под напряжением.

Дополнительно, ГОСТ относит к участкам повышенной коррозионной опасности участки прокладки магистральных трубопроводов, на которых может резко возрасти опасность обычной почвенной коррозии:

- участки трубопроводов в засоленных почвах любого района страны (солончаковых, солонцах, солодях, сорах и др.);

- участки трубопроводов на участках промышленных и бытовых стоков, свалок мусора и шлака;

- участки трубопроводов с температурой транспортируемого продукта выше 303 К (30 °С).

Обобщая вышесказанное, а также многолетний опыт эксплуатации и диагностики, можно резюмировать, что на магистральных трубопроводах подземной прокладки в основном реализуются следующие виды коррозионного разрушения:

- почвенная электрохимическая коррозия;

- коррозия блуждающими токами от источников постоянного тока;

- коррозия блуждающими токами от источников переменного тока (на участках пересечений и реже сближений с ВЛ 110 кВ и выше);

- коррозионное растрескивание под напряжением (свойственно преимущественно магистральным газопроводам);

- микробиологическая коррозия (на участках, где почва вокруг трубопровода заражена микроорганизмами).

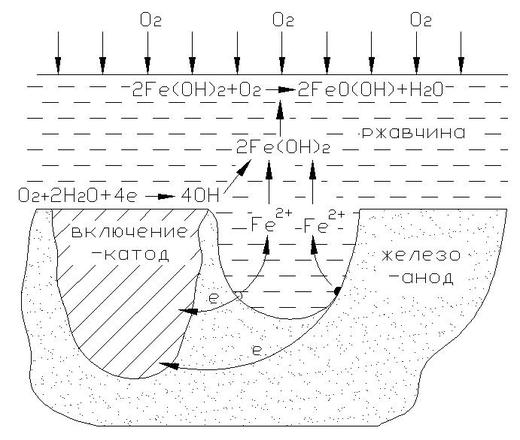

Почвенная электрохимическая коррозия

Коррозия подземных трубопроводов протекает по электрохимическому механизму, базирующемуся на возникновении разности потенциалов между различными участками трубопровода, и, как следствие, возникновении тока коррозии. В результате протекания тока коррозии участки металла на анодных зонах растворяются и переходят в грунт, где впоследствии взаимодействуют с почвенным электролитом, образуя ржавчину.

Механизм электрохимической коррозии

Одной из наиболее важных особенностей трубопроводов, с точки зрения коррозии, является их большая протяженность. При своей большой протяженности подземные линии проходят через почвы различного состава и строения, различной влажности и аэрации. Все это создает возможность возникновения значительных разностей потенциалов между отдельными частями подземной линии. Так как трубопроводы имеют высокую проводимость, то на них легко образуются коррозионные гальванопары, имеющие иногда протяженность в десятки и даже сотни метров.

Так как при этом часто создаются большие плотности тока на анодных участках, это сильно увеличивает скорость коррозии. Существенным для развития коррозии оказывается и то, что подземные линии укладываются на такой глубине, где всегда сохраняется некоторая влажность, обеспечивающая течение коррозионных процессов. На глубине заложения трубопроводов температура редко снижается ниже 0 0 С и это также способствует коррозии. Благоприятствует развитию коррозии на подземных трубопроводах и наличие на поверхности труб прокатной окалины, которая далеко не всегда удаляется при очистке.

Было установлено наличие прямой зависимости между площадью, подвергающейся коррозии, и глубиной коррозионного разрушения. Это объясняется тем, что на большей поверхности металла существует большая возможность создания более тяжелых коррозионных условий. В частности, этим объясняется, что другие стальные подземные сооружения, помимо трубопроводов, при прочих равных условиях разрушаются электрохимической коррозией медленнее.

Коррозионная агрессивность самих почв определяется их структурой, гранулометрическим составом, удельным электрическим сопротивлением, влажностью, воздухопроницаемостью, рН и др. Обычно коррозионную агрессивность грунта по отношению к углеродистым сталям оценивают по удельному электрическому сопротивлению грунта, средней плотности катодного тока при смещении электродного потенциала на 100 мВ отрицательнее коррозионного потенциала стали, градиенту естественных потенциалов свободной коррозии на участке трубопровода.

Коррозия блуждающими токами от источников постоянного тока

Блуждающие токи - это токи антропогенного происхождения, протекающие в земле и в подземных металлических конструкциях. Такие токи возникают за счет утечек в землю токов эксплуатируемых устройств и сооружений, работающих на постоянном токе, в частности железных дорог на постоянном токе, электросварочных аппаратов, систем катодной защиты сторонних объектов и т.д., и т.п. Как известно, электрический ток всегда стремится двигаться по пути наименьшего сопротивления, поэтому при наличии в зоне распространения блуждающих токов в земле подземных протяженных металлических трубопроводов, электропроводность которых в разы больше электропроводности почвы, блуждающий ток будет протекать именно по ним. В наиболее удачном месте (с точки зрения того же самого принципа наименьшего сопротивления) блуждающий ток стечет с трубопровода обратно в землю и вернется к своему источнику. При этом участок трубопровода, из которого блуждающий ток выходит в землю, является анодом, а та часть трубопровода, где блуждающий ток попадает в него, является катодом. На анодных участках блуждающие токи повышенной плотности вызывают значительные коррозионные повреждения трубопроводов, скорость коррозии на них практически неограниченна и может достигать гигантских значений 10-20 мм/год.

Коррозия блуждающими токами от источников переменного тока

Данный вид коррозии встречается в местах сближения и параллельного следования ВЛ напряжением 110 кВ и выше и магистральных трубопроводов. Это явление уже подробно освещено на нашем сайте в специальном обзоре и в настоящей статье дополнительно рассматриваться не будет.

Коррозионное растрескивание под напряжением (КРН) или стресс-коррозия

Коррозионное растрескивание под напряжением в магистральных трубопроводах (в основном газопроводах) развивается в результате одновременного воздействия на металл коррозионной среды и растягивающих напряжений. Благодаря проведенным исследованиям, в настоящее время сформировалась водородно-коррозионная теория развития КРН в трубопроводах.

Формирование и развитие микротрещин в металле происходит в результате наводораживания трубной стали в местах дислокаций и вакансий кристаллической решетки и роста в них внутреннего давления до значений, превышающих эквивалент энергии связи атомов решетки. Само наводораживание происходит вследствие протекающих процессов диффузии протонов (H+), образующихся в результате гидролиза воды при повышенных потенциалах катодной защиты, диссоциации ряда неорганических соединений, таких как гидрокарбонаты, гидросульфиды и сульфиды, нитраты, аммонаты, фосфаты и т.д., жизнедеятельности сульфатвосстанавливающих организмов.

После раскрытия трещин на поверхности трубы в местах повреждения изоляционного покрытия трубопровода происходит ускорение трещинообразования за счет коррозионного влияния электролита грунта, проникающего в трещины.

Конечный этап деструкции (включая долом трещин) контролируется условиями механической нагрузки на трубопровод, напряженно-деформированным состоянием трубной стали, а также ее прочностными характеристиками.

Микробиологической коррозией (или биокоррозией) называют коррозию металла, которая возникает в результате жизнедеятельности микроорганизмов. В почвах и природных поверхностных водах содержится огромное количество микроорганизмов - бактерии, грибки, водоросли, простейшие и т.д. В настоящее время установлено, коррозию металла инициируют в большинстве случаев именно бактерии из-за высокой скорости их размножения и активности в химических преобразованиях окружающей среды. Для протекания процесса микробиологической коррозии вызывающие её бактерии должны находиться во влажной или водной среде, также им нужен азот, минеральные соли и ряд других элементов. Необходимо наличие вполне определённых внешних условий, при которых они начинают активно размножаться вблизи трубопровода, таких как:

- температура;

- давление;

- освещённость;

- концентрация водородных ионов;

- концентрация кислорода.

Микроорганизмы могут вызывать коррозию путём продуцирования веществ, вызывающих коррозию (например, кислот), создавая на поверхности металла условия, которые обуславливают появление на поверхности металла разности потенциалов и образования дополнительных анодных и катодных зон, с дальнейшим протеканием коррозионного процесса по электрохимическому механизму.

В случае магистральных трубопроводов наиболее часто встречается микробиологическая коррозия, инициируемая сульфатвосстанавливающими бактериями. Под действием этих бактерий на трубах образуются отдельные каверны. Продукты коррозии имеют чёрный цвет и запах сероводорода. Они содержат около 40% двухвалентного железа и 5% серы в виде сульфидов. Сульфатвосстанавливающие бактерии присутствуют практически во всех грунтах, но заметный коррозионный процесс происходит только тогда, когда присутствует их относительно большое число.

Итак, в настоящей статье мы кратко изложили виды и механизмы коррозии магистральных трубопроводов. Продолжение начатой темы, посвященное водопроводным системам, читайте здесь .

Тэги: атмосферная коррозия, коррозионная опасность, коррозионное разрушение, коррозионное растрескивание под напряжением, коррозия блуждающими токами, коррозия трубопроводов, КРН, магистральные трубопроводы, микробиологическая коррозия, подводная коррозия, почвенная электрохимическая коррозия, промысловые трубопроводы, электрохимическая коррозия

Классификация процессов внутренней и наружной коррозии на магистральных и промысловых трубопроводах

Коррозией (от лат. «corrosio» — «разъедание») металлов называется разрушение их поверхности в результате окисляющего воздействия окружающей среды. В процессе эксплуатации металлических магистральных и промысловых трубопроводов всегда происходит коррозия с образованием и развитием дефектов под воздействием внешних и внутренних факторов (воздействие коррозионной среды, статических и динамических напряжений, температуры и т.д.) и, как следствие, их разрушение. Коррозионное состояние трубопроводов определяется степенью коррозионного влияния на них окружающей среды и уровнем защиты от этого влияния.

Указанные скорости роста обусловлены протеканием нескольких видов коррозионных процессов, различающихся между собой по механизму протекания: химическая коррозия, электрохимическая коррозия и коррозионное растрескивание под напряжением.

Химическая коррозия металлов - это гетерогенное взаимодействие металла с коррозионной средой, при котором окисление металла и восстановление окислителя происходит одновременно. Движущей силой процесса химической коррозии является уменьшение общей свободной энергии системы окислитель-восстановитель вследствие протекания химической реакции. Наиболее распространенным видом химической коррозии является коррозия металлов в газах, особенно при повышенных температурах.

На объектах нефтегазового комплекса наиболее часто встречается электрохимическая коррозия. Причиной протекания данного процесса является возникновение на поверхности металла, соприкасающегося с электролитом, большого количества коррозионных гальванических элементов. Возникновение таких коррозионных элементов вызвано различными величинами собственных потенциалов отдельных участков поверхности металла.

Это различие потенциалов на поверхности металла обусловливается как внутренними, так и внешними факторами. К числу внутренних факторов относятся: природа металла, его кристаллическое строение, наличие внутренних напряжений, температура, различный характер обработки поверхности металла, наличие загрязнений в металле (сегрегации, шлак и т. д.). К числу внешних факторов, влияющих на возникновение различных потенциалов на поверхности металла, относятся: природа и концентрация электролита, его температура, скорость движения, доступ окислителей к поверхности металла. В результате наличия разных потенциалов на поверхности металла образуется коррозионный гальванический элемент, в цепи которого возникает электрический ток.

Важной особенностью коррозионного процесса является то, что разрушения при электрохимической коррозии происходят только на анодах, в то время как на катодах происходит процесс деполяризации и разрушение металла не имеет места.

Коррозионное растрескивание под напряжением (КРН) труб в подземных трубопроводах является одной из форм инициируемых внешней средой разрушений. Его определяют как макрохрупкое разрушение, развивающееся в результате одновременного воздействия на металл коррозионной среды и растягивающих напряжений. В отличие от воздействия общей и локальной коррозии КРН приводит к снижению несущей способности, как правило, без существенного изменения толщины стенок.

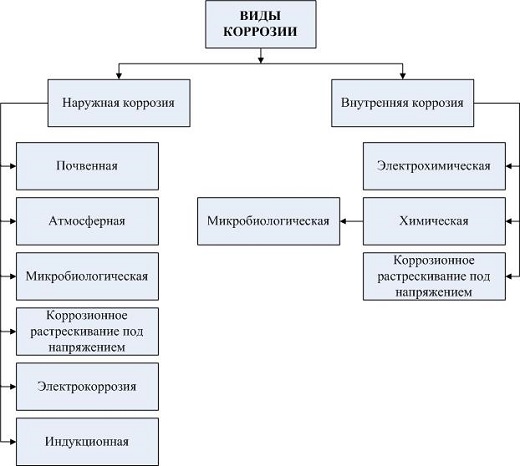

В то же время, для объектов нефтегазового комплекса наиболее естественно классифицировать процессы коррозионного разрушения на протекающие на наружной и внутренней поверхности металлического объекта. В зависимости от условий протекания различают несколько видов наружной или внутренней коррозии стальных сооружений добычи, транспортировки и хранения нефти и газа.

Наружная коррозия может быть подразделена на:

- почвенную коррозию, происходящую в условиях заложения металла в почву; , происходящую в условиях влажного воздуха;

- микробиологическую коррозию, вызываемую или усиливаемую микроорганизмами, содержащимися в грунте;

- коррозионное растрескивание под напряжением (КРН), вызываемое следующими последовательными процессами: наводораживание, коррозионное и механическое разрушение объекта; , вызываемую почвенными постоянными или переменными блуждающими токами от внешнего источника;

- индукционную коррозию, возникающую в результате индукционного влияния линий электроснабжения на участках их параллельного следования и пересечения.

Внутренняя коррозия сооружений нефтегазового комплекса обычно подразделяется на следующие классы:

- электрохимическую коррозию в водных растворах, имеющую место при соприкосновении металла с подтоварными пресными водами и водными растворами;

- химическую коррозию, вызванную прямым взаимодействием металла с окислителем;

- микробиологическую коррозию, вызываемую микроорганизмами, содержащимися в транспортируемом продукте; .

На практике часто приходится сталкиваться с одновременным совместным протеканием нескольких коррозионных процессов.

Механизм разрушения трубопроводов

В настоящее время наибольшее количество аварий трубопроводов систем сбора нефти (ССН) и нефтепромыслового оборудования происходит из-за внутренней коррозии и, в частности, на Самотлорском месторождении составляет более 1000 отказов за год.

К основным факторам, обусловливающим внутреннюю коррозию в ССН относятся: а) высокая обводненность транспортируемой продукции; б) наличие газа и растворенной углекислоты в водной фазе; в) наличие значительного количества взвешенных частиц (так называемых «механических примесей», состоящих из песка и осыпавшихся с поверхности трубы продуктов коррозии); г) осадки солей железа и кальция на внутренней поверхности трубопроводов; д) наличие сероводорода, являющегося продуктом жизнедеятельности СВБ, количество которых в настоящее время резко увеличивается. Установлено, что около 50 % всех потерь от коррозии трубопроводов происходит за счет биокоррозии.

Любопытно, что в начальный период отмечались коррозионные отказы преимущественно в виде коррозионных язв диаметром 30-50 мм, затем превалирующим видом отказа стала канавочная коррозия. Это коррозионное поражение металла трубы напоминает собой канавку переменной глубины, «проточенную» по нижней образующей трубопровода. Аварийные повреждения возникают как по основному металлу, так и по заводскому шву пли рядом с ним.

Анализ условий эксплуатации показал, что в конце прошлого столетия изменились гидравлические режимы работы трубопроводов: уменьшились средние скорости движения газожидкостных смесей; снизились расходные объемы газосодержания. Расчеты показывают, что при скоростях газожидкостной смеси и объемных газосодержаниях, характерных для трубопроводов ССН НГДУ «Белозернефгь» в конце восьмидесятых годов прошлого столетия, режим течения был дисперсионным, т.е. таким, когда газожидкостная смесь движется в форме гомогенного потока и при обводненности более 50 % образует эмульсию типа «нефть в воде».

В связи с реконструкцией ССН, начатой в 1989 г. и продолжающейся по настоящее время, изменились диаметры и длины большинства нефтесборных коллекторов, а также объемы газожидкостной смеси, перекачиваемой по ним. При реконструкции диаметры трубопроводов рассчитывали исходя из их максимальной загрузки. Реально из-за временных простоев фонда скважин трубопроводы ССН загружены, в среднем, на 70 % от максимальных расчетных значений. Это привело к тому, что во многих трубопроводах режим течения стал пробковым по всей их длине, а чаще - расслоенным, когда по нижней образующей трубы транспортируется жидкость повышенной коррозионной активности, над ней нефть и в верхней части трубы - газ. При этом по нижней образующей трубы перемещается большое количество механических примесей. При пробковом режиме течения газожидкостной смеси происходит чередование жидкости и газа - газ движется в виде «пробок» в жидкости. В момент прохождения «пробки газа» по отдельному участку длинного трубопровода на этом участке возникает сильная вибрация. Периодичность прохождения газовых пробок может быть от 1-2 в час до 15-25 в минуту.

Изменение гидравлических режимов работы нефтесборных коллекторов привело к тому, что большая их часть стала испытывать не только статические (давление газожидкостной смеси) и малоцикловые (связанные с периодическими изменениями загрузки трубопроводов), но и циклические нагрузки. Одновременное воздействие агрессивной коррозионной среды и циклических напряжений на металл трубопроводов приводит к коррозионной усталости металла, характеризующейся локализацией коррозионных процессов в вершинах коррозионно-механических трещин. При циклическом нагружении металла упругопластические деформации, локализованные в концентраторе напряжений, приводят к интенсивной локальной коррозии (механо-химическая коррозия) и развитию коррозионно-усталостной трещины.

Среди других мер защиты металла от коррозионного повреждения (ингибирование, поверхностные покрытия) реально осуществимым шагом является термообработка труб - один из эффективных методов повышения стойкости металла к коррозии под механическим напряжением. При этом режимы термообработки для конкретных видов труб должны выбираться с учетом особенностей коррозионной среды и механизма коррозии, характерных для условий конкретного месторождения.

Перспективным может быть также направление разработки комплексно-легированных коррозионностойких марок сталей.

Для разработки требований к качеству металла труб проведены экспертные исследования аварийных образцов, типичных для эксплуатации в условиях Западной Сибири. О химическом составе сред судили по фазовому и химическому составу продуктов коррозии и осадков, образовавшихся на поверхности металла труб после эксплуатации. Необходимость применения данной методики связана с тем, -что состав транспортируемых сред нестабилен, что затрудняет его контроль.

По данным химического, локального микрорентгеноспектрального и фазового микрорентгеноструктурного анализов выявлены два типа продуктов коррозии, отличающихся по фазовому составу, структуре и степени их адгезии с поверхностью металла трубы (рисунок ниже). Различия связаны с величиной концентрации в транспортируемой среде ионов кальция.

Два типа формирования продуктов коррозии

К первому типу относятся продукты коррозии, сформировавшиеся в средах с пониженным содержанием ионов кальция (менее 300 мг/л). Это плотные, хорошо «сцепленные» с металлом слои, которые до определенного времени хорошо защищают поверхность металла от контакта с коррозионной средой. В этом случае продукты коррозии состоят из чередующихся слоев фаз оксидов Fe3O4, карбонатов СаСО3 и их сочетания. На поверхности продуктов коррозии наблюдается выделение слоя макиновита FeS (рисунки ниже).

Строение продуктов коррозии на поверхности труб из Стали 20 после эксплуатации на Самотлорском месторождении

Вид прокатной окалины на внутренней поверхности трубы из Стали 20

При повышенной концентрации кальция (более 1000 мг/л) формируется второй тип продуктов коррозии. Наружный слой также представлен сульфидами FeS.

Под ним находится слой, состоящий из оксидов и осадков СаСО3. Слой, контактирующий с поверхностью металла, представлен оксидами Fe3O4, карбонатов железа FeСО3 практически не наблюдается.

Характерным свойством таких продуктов коррозии является слабая адгезия с поверхностью металла, повышенная пористость и рыхлость. Продукты коррозии легко отслаиваются от поверхности металла. При этом обнажаются участки железа, возникают гальванопары «сталь - продукты коррозии» и, соответственно, язвенная коррозия. Рассмотрим возможность и последовательность образования фаз при коррозионном взаимодействии поверхности металла со средой с учетом термодинамических расчетов. Значения энергии Гиббса, реакций образования фаз приведены в таблице ниже.

Более отрицательные значения энергии Гиббса указывают на более высокую реакционную способность металла и более высокую термодинамическую устойчивость продуктов реакции. Как видно из таблице ниже, образование оксидов железа энергетически более выгодно, чем карбонатов и сульфидов. За оксидами следуют карбонаты кальция. Образование же карбонатов железа при наличии в среде значительного количества ионов кальция энергетически возможно. Также энергетически возможно и образование сульфидов железа.

Таким образом, в средах Самотлорского месторождения при наличии в воде значительного количества ионов кальция образование карбонатов железа маловероятно.

Наличие в продуктах коррозии рыхлого слоя карбонатов кальция (являющихся осадками) приводит к отслаиванию последних от поверхности металла, образованию язв. Это связано с тем, что параметры кристаллической решетки карбонатов кальция и их удельный объем отличаются от остальных фаз, входящих в состав продуктов коррозии. Результатом взаимодействия с сероводородсодержащей средой и образования сульфидов железа является атомарный водород, который проникает через слои продуктов коррозии в металл трубы.

В дальнейшем проведены исследования закономерностей коррозионного разрушения металла труб для Сталей 10 и 17 ПС.

Значение энергии Гиббса, реакций образования различных фаз

Энергия Гиббса, кДж/моль

Исследование закономерностей коррозионного разрушения металла труб проводили в средах с различной концентрацией ионов кальция для образцов, изготовленных из сталей марок 10 и 17 ПС, химический состав которых приведен в таблице ниже.

Для исследования закономерностей коррозионного повреждения металла трубы от продолжительности эксплуатации проводился анализ внутренней поверхности образцов - патрубков длиной 1 м, вваренных в действующий трубопровод. Образцы извлекались для анализа через один месяц, шесть месяцев и после окончательного разрушения трубопровода. Испытания проводились для двух сред, содержащих как 300 мг/л (первый тип), так и 1000 мг/л (второй тип) ионов Са. Концентрация сероводорода и углекислого газа в среде была приблизительно одинакова и составляла 15 и 100 мг/л, соответственно. Давление в трубопроводе было 1,5 МПа.

Начальный этап образования канавки протекает для обеих марок стали одинаково. Основным механизмом, приводящим к образованию канавки, является отслоение прокатной окалины от поверхности трубы. Наиболее интенсивно отслоение протекает по нижней образующей трубы. В средах, содержащих сероводород, когда на поверхности металла труб возможно протекание катодных реакций, образуется атомарный водород, который легко проникает через прокатную окалину. При этом возможен процесс выделения атомарного водорода на границе раздела «металл - продукты коррозии». Последующая молизация водорода, которая, как известно, идет со значительным увеличением его удельного объема, приводит к отслаиванию продуктов коррозии от поверхности трубы.

Описанный процесс может идти и в локальных объемах. Именно с ним следует связывать обнаруженные участки вспучивания и растрескивания продуктов коррозии. Через микротрещины проникает флюид и инициирует локальную коррозию. На микрофотографии шлифа отчетливо видны участки с отслоившейся прокатной окалиной и коррозией под ней. Между образовавшейся свежей металлической поверхностью по нижней образующей трубы и остальной поверхностью, покрытой продуктами коррозии, начинается электрохимическая коррозия, в результате которой будет происходить утонение толщины стенки по нижней образующей трубы. Этот процесс может интенсифицироваться за счет механического срезания металла трубы в области канавки частицами примесей в виде песка и осыпавшихся продуктов коррозии.

Химический состав сталей марок 10 и 17 Г1С

Таким образом, атомарный водород оказывает доминирующее влияние на начальную стадию повреждаемости труб, эксплуатируемых в средах с относительно низким содержанием сероводорода. На наводороживание металла ускоряющее влияние оказывает также и углекислый газ.

Интенсивность коррозионного повреждения металла труб зависит от химического состава транспортируемой среды. Если поверхность трубы покрыта плотными продуктами коррозии, имеющими хорошую адгезионную связь с поверхностью трубы и играющими, по-существу, роль покрытия, коррозионное повреждение металла трубы смещается в сторону увеличения времени эксплуатации. Однако, наводороживание и сопутствующее ему отслоение прокатной окалины при этом будут продолжаться. В результате электрохимической коррозии в нижней части трубы образуется канавка, глубина которой будет увеличиваться, что, в конечном итоге, и приведет к механическому разрушению металла вдоль канавки из-за превышения действующих нагрузок предела прочности металла. Разрушение при этом обычно происходит срезом.

Если поверхность трубы в процессе взаимодействия с коррозионной средой покрывается продуктами коррозии второго типа, то периодически на поверхности образовавшейся канавки будут возникать участки, покрытые продуктами коррозии, и открытые участки стали, образовавшиеся из-за отслаивания продуктов коррозии. При этом будут возникать гальванопары «сталь (анод) - продукты коррозии (катод)» и провоцироваться язвенная коррозия.

В ряде случаев язвы образуются на дне канавки. Этот вид коррозии характеризуется как канавочно-язвенная коррозия. Если первый этап образования канавки протекает в условиях однородного электрического поля в электролите между канавкой - анодом и поверхностью трубы, покрытой продуктами коррозии - катодом, то второй связан с образованием катодноанодных пар в канавке между участками металла, покрытых тонким слоем продуктов коррозии, и оголенными ферритными Участками. Этот процесс идет в условиях действия прерывистых локальных электрических полей. При больших увеличениях обычно отчетливо просматриваются области, покрытые продуктами коррозии, представленными, по данным энергодисперсионного анализа, тонкими прослойками сульфидов и карбонатов кальция (катоды). Кроме того, наблюдаются участки, состоящие из ферритных зерен (аноды). Ферритные зерна подвергаются электрохимическому травлению, проявляющемуся в образовании фигур травления, ориентация которых зависит от типа кристаллографической плоскости. Причем, очевидно соответствие строения ферритных зерен, полученных методом химического травления на шлифах и в условиях электрохимического травления.

Анализ приведенных результатов исследования свидетельствует о том, что основным механизмом, приводящим к язвенной коррозии, является анодный процесс растворения металла. Учитывая, что он зависит от ряда структурных параметров металла, таких как вид микроструктуры, размер зерна, степень чистоты от вредных примесей, фазовый и химический состав неметаллических включений, можно за счет их регулирования значительно повысить коррозионную стойкость металла труб.

Для металла трубы из стали марки 17 ПС типичный вид коррозионного разрушения проявляется в мгновенном развитии хрупкой трещины вдоль канавки на значительное расстояние. Начальный этап разрушения связан с образованием канавки, деформацией утоненного участка металла трубы под действием окружных напряжений, интенсивным наводороживанием его и охрупчиванием.

В ИПТЭР (г. Уфа) для исследования последовательности накопления повреждаемости в металле трубы проводилось металлографическое исследование металла в зоне канавки на различных стадиях. Утонение трубы по нижней образующей приводит к пластической деформации металла в зоне канавки, что хорошо видно на микрошлифах, перпендикулярных плоскости канавки. Одновременно интенсифицируется процесс наводороживания деформированного металла канавки. На первом этапе, когда толщина стенки трубы мало отличается от исходной, происходит накопление водорода в ловушках типа сульфидов, его молизация и, возможно, слабое подрастание трещин водородного растрескивания. Кроме того, защищенный катодной защитой и имеющий отрицательный потенциал трубопровод под воздействием электрического поля притягивает водород, который, внедряясь в тело трубы, способствует водородному растрескиванию. Интенсивному росту трещин на сульфидах способствуют окружные напряжения в ослабленных канавочной коррозией сечениях трубы. Пластическая деформация приводит к образованию перемычек между трещинами, которые от водородного растрескивания разрываются, и начинается процесс СKPH. По классификации Икеды наблюдаемое явление - классический пример СКРН второго рода, характерный для низкопрочной стали. На рисунке ниже приведено схематическое изображение стадий накопления повреждаемости и образования трещин СКРН, приводящих к межзеренному хрупкому разрушению трубы по нижней образующей на большое расстояние с большими скоростями. При этом возможен разворот трубы, приводящий к тяжелым экологическим последствиям. Под действием напряжений эти трещины, объединяясь, превращаются в трещину сульфидного коррозионного растрескивания под напряжением.

Стадии накопления коррозионной повреждаемости

Для анализа поведения металла труб из стали марки 17Г1С в коррозионноактивных средах, содержащих сероводород и углекислый газ, способствующих наводороживанию металла и его хрупкому разрушению, были проведены лабораторные испытания по стандарту КАСЕ ТМ 01-77(90) по методу А. Результаты оценки величины порогового напряжения СКРН приведены в таблице ниже.

Читайте также: