Коррозионное воздействие на металлы гост

Обновлено: 17.05.2024

Стандарт распространяется на смазочные масла, в том числе на гидравлические масла, масла с присадками и присадки и устанавливает метод определения коррозионного воздействия их на металлы.

Сущность метода заключается в выдерживании металлической пластинки в испытуемом продукте при повышенной температуре и фиксировании изменения внешнего вида пластинки, характеризующего коррозионное воздействие продукта на металл.

| Обозначение: | ГОСТ 2917-76* |

| Название рус.: | Масла и присадки. Метод определения коррозионного воздействия на металлы |

| Статус: | действующий |

| Заменяет собой: | ГОСТ 2917-45 |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения в действие: | 01.01.1979 |

| Разработан: | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| Утвержден: | Госстандарт СССР (10.08.1976) |

| Опубликован: | Издательство стандартов № 1976 ИПК Издательство стандартов № 1998 |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСЛА И ПРИСАДКИ

МЕТОДОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ВОЗДЕЙСТВИЯ

НА МЕТАЛЛЫ

ГОСТ 2917-76

ИПК ИЗДАТЕЛЬСТВОСТАНДАРТОВ

ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

Метол определения коррозионного воздействия

на металлы

Oils and additives. Method of test for corrosion

influence on metals

ГОСТ

2917-76

Дата введения 01.01.79

Настоящийстандарт распространяется на смазочные масла, в том числе на гидравлические масла,масла с присадками и присадки и устанавливает метод определения коррозионноговоздействия их на металлы.

Сущность методазаключается в выдерживании металлической пластинки в испытуемом продукте при повышеннойтемпературе и фиксировании изменения внешнего вида пластинки, характеризующегокоррозионное воздействие продукта на металл.

(Измененнаяредакция, Изм. № 2).

1. АППАРАТУРА,МАТЕРИАЛЫ И РЕАКТИВЫ

баня маслянаяили алюминиевый блок или шкаф сушильный, обеспечивающие во время испытанияпостоянную температуру с погрешностью не более 1 ° С, и глубину погружения пробирок не менее 100 мм;

пробиркистеклянные диаметром (25 ± 2) мм и высотой (150 ± 3) мм;

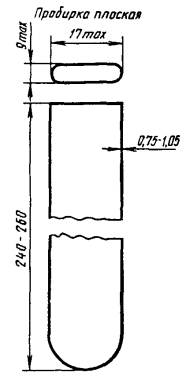

пробиркистеклянные плоские (см. чертеж), предохраняющие пластинки во время их осмотраили хранения; минимальные размеры должны быть рассчитаны с учетом размерапластинки. Допускается хранить пластинки в стеклянных пробирках круглого сечения;

стаканыстеклянные В-1-100 ТС, В-1-150 ТС, Н-1-100 ТС, Н-1-150 ТС по ГОСТ 25336;

штатив,обеспечивающий вертикальное положение пробирок в бане (шкафу);

пластинкиметаллические шириной 12,5 мм, толщиной от 1,5 до 3,0 мм и длиной 75,0 мм,обработанные до шероховатости рабочей поверхности Ra параметрами от 0,63 до 0,32 мкм по ГОСТ 2789 ;

держатель,применяемый при шлифовке металлических пластинок;

термометр типа ТН7по ГОСТ 400 или термометр ртутный лабораторный по ГОСТ28498 , обеспечивающий измерение температуры с погрешностью ±1 °С;

цилиндр 1-50,3-50 по ГОСТ 1770;

воронка типа Впо ГОСТ 25336 или любая другая стеклянная воронка;

чашавыпарительная № 3 или 4 по ГОСТ 9147;

щипцы или пинцетиз нержавеющей стали или никелированные;

электроплитка сзакрытым обогревом и терморегулятором;

изооктантехнический эталонный по ГОСТ 12433 или любой летучий углеводородныйрастворитель, свободный от серы и выдерживающий коррозию на медную пластинкупри 50 °С по ГОСТ 6321;

шкуркашлифовальная с зернистостью абразивного материала № 6 и 8 по ГОСТ 6456 или поГОСТ 5009;

порошокшлифовальный корундовый или карборундовый зернистостью № 8 по ГОСТ3647 ;

фильтрыобеззоленные марки «белая лента»;

бумага фильтровальнаялабораторная по ГОСТ 12026;

вата медицинскаягигроскопическая по ГОСТ 5556;

пробки корковыес отверстием диаметром 2 - 3 мм;

ацетон по ГОСТ2603;

эталоныкоррозии, представляющие собой цветные репродукции, отпечатанные на алюминиевыхпластинках с возрастающей степенью цвета побежалости и коррозии. Эталоныкоррозии помещают в пластмассовые кассеты. Во избежание выцветания эталонытщательно защищают от воздействия света. Проверку на выцветание проводят путемсравнения двух эталонов, один из которых не подвергался воздействию света(новый). Оба эталона рассматривают при рассеянном дневном свете - сначаласверху, а затем под углом 45°. При обнаружении выцветания эталон не применяют.

При испытаниидопускается использовать реактивы более высокой квалификации.

(Измененнаяредакция, Изм. № 1, 2).

2. ПОДГОТОВКА КИСПЫТАНИЮ

2.1.1. Маркаметалла устанавливается нормативно-технической документацией на испытуемыйпродукт. Пометки и нумерация пластинок не допускаются. Пластинки используютмногократно, если они не деформированы, не имеют краев эллиптической формы иуглублений, не удаляемых при шлифовании.

2.1.2.Шлифование пластинки проводят ручным или механическим способом (с приводом отдвигателя) сначала с применением шлифовальной шкурки № 8, а затем № 6.

Для этого листшкурки кладут на плоскую поверхность, смачивают изооктаном и круговымидвижениями шлифуют все шесть сторон пластинки, удаляя пятна и дефекты.

Дляпредохранения пластинки от непосредственного соприкосновения с пальцамиприменяют прокладку из фильтровальной бумаги.

2.1.3. Послешлифовки пластинку погружают и хранят в изооктане до испытания.

2.1.4. Передиспытанием проводят полировку пластинки шлифовальным порошком. Для этоговынимают пластинку из изооктана и удаляют оставшиеся следы после первичнойобработки шлифовальной шкуркой. Полируют сначала торцы, а затем стороны,придерживая пластинку фильтровальной бумагой или закрепляя в держателе. Порошокберут ватным тампоном, смоченным каплей изооктана, и полируют им пластинкувдоль обрабатываемой плоскости. Тампон при этом заводят за края пластинки изатем ведут обратно.

Для удалениявсех следов металлической пыли пластинку тщательно протирают ватным тампоном дотех пор, пока свежий тампон не будет чистым.

Поверхностипластинки должны быть отполированы равномерно и иметь одинаковый цвет.

Во всех этих ипоследующих операциях пластинку берут и держат щипцами или бумагой, не допускаякасания пластинки непосредственно пальцами.

Пластинку послеполирования хранят не более 1 мин.

2.2. При наличиив испытуемом продукте воды (продукт мутный) проводят фильтрацию через фильтр«белая лента».

(Введендополнительно, Изм. № 2).

3. ПРОВЕДЕНИЕИСПЫТАНИЯ

3.1. В чистуюсухую пробирку наливают 30 см 3 испытуемого продукта. Пробиркупомещают в баню (шкаф), нагревают до температуры, установленнойнормативно-технической документацией на испытуемый продукт. Термометр помещаютв баню (шкаф) таким образом, чтобы ртутный шарик термометра находился на уровнесередины высоты испытуемого продукта в пробирке, а столбик ртути выступал надповерхностью бани (шкафа) не более чем на 25 мм. Вентиляционные окна колпачкашкафа должны быть открыты полностью; пробирки устанавливать непосредственно надно шкафа, во избежание перегрева, не допускается.

По истечении 10мин после достижения требуемой температуры баней (шкафом) в пробирку сиспытуемым продуктом погружают пластинку, подготовленную по п. 2.1, пробирку закрывают корковойпробкой с отверстием диаметром 2 - 3 мм. За начало опыта принимают моментдостижения баней (шкафом) температуры испытания (на что должно затрачиваться неболее 10 мин), которую поддерживают постоянной с погрешностью не более 1 °С.

3.2. Поистечении времени, установленного нормативно-технической документацией наиспытуемый продукт (±5 мин), пробирку вынимают из бани (шкафа). Содержимоепробирки выливают в стакан так, чтобы пластинка соскользнула осторожно, неразбив стакана.

Пластинку погружаютв изооктан, налитый в фарфоровую чашу, и промывают (не вытирая) до удаленияследов продукта. Сразу вынимают пластинку, высушивают беззольным фильтром(промокая, но не вытирая) и помещают в плоскую пробирку, которую закрываютватой.

1. В тех случаях, когда температура и продолжительностьиспытания в нормативно-технической документации на продукт не установлены,испытание проводят при 100 °С в течение (180 ± 5) мин.

2. При отсутствии плоских пробирокдопускается проводить осмотр пластинки, поместив ее на лист фильтровальнойбумаги.

(Измененнаяредакция, Изм. № 1).

3.3. Проводятдва параллельных определения для каждого образца продукта.

4. ОБРАБОТКАРЕЗУЛЬТАТОВ

4.1. Результатыиспытания устанавливают сразу после проведения испытания осмотром невооруженнымглазом больших поверхностей пластинки.

4.2. Испытаниеповторяют, если края больших поверхностей пластинки изменяются сильнее, чемосновная часть, и если обнаружены пятна от пальцев или от капель воды.

4.3.Коррозионное воздействие продукта на пластинку из меди и медных сплавовоценивают в соответствии с нормативно-технической документацией на продукт,руководствуясь описанием цвета пластинок (см. таблицу) или при наличии эталоновкоррозии сравнением внешнего вида пластинки с эталонами коррозии. Исследуемуюпластинку и эталоны коррозии держат таким образом, чтобы свет, отражающийся отних, находился под углом 45°.

4.3.1. Есливнешний вид пластинки занимает промежуточное положение между двумя эталонами,то пластинку относят к эталону с большей степенью побежалости.

Если пластинкаимеет более темный оранжевый цвет, чем цвет пластинки, оцениваемой баллом 1в,ее все же относят к группе 1, но при наличии красного оттенка пластинку относятк группе 2.

4.3.2. Пластинкубордово-красного цвета (балл 2а) можно ошибочно принять за пластинку,оцениваемую баллом 3а, если вся поверхность пластинки синевато-красного(фуксинового) цвета. Для уточнения оценки результатов испытания пластинкупогружают в ацетон, при этом пластинка группы 2 приобретает темно-оранжевыйцвет, в то время как цвет пластинки группы 3 остается без изменения.

4.3.3.Многоцветную пластинку, оцениваемую баллом 2с, можно ошибочно принять запластинку, оцениваемую баллом 3в. Для уточнения оценки результатов испытанияпластинку помещают в пустую пробирку, которую кладут на электроплитку, инагревают в течение 4 - 6 мин до 315 - 370 °С. Температуру контролируют потермометру, помещенному рядом во вторую пробирку. Пластинка, оцениваемая баллом2с, приобретает сначала серебристый, а затем золотистый цвет. Если пластинкаоценивается баллом 3в, то она станет черной, соответствующей описанию пластинокгруппы 4.

Коррозионное воздействие на металлы гост

ГОСТ ISO 9223-2017

КОРРОЗИЯ МЕТАЛЛОВ И СПЛАВОВ

Коррозионная агрессивность атмосферы. Классификация, определение и оценка

Corrosion of metals and alloys. Corrosivity of atmospheres. Classification, determination and estimation

МКС 77.060, 25.220

Дата введения 2019-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 214 "Защита изделий и материалов от коррозии, старения и биоповреждений" на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5, который выполнен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Казахстан

5 Настоящий стандарт идентичен международному стандарту ISO 9223:2012* "Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка" ("Corrosion of metals and alloys - Corrosivity of atmospheres - Classification, determination and estimation", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 156 "Коррозия металлов и сплавов" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт является идентичным по отношению к международному стандарту ISO 9223:2012, который был разработан с целью гармонизации требований ISO 9223:2012.

В части некоторых требований и установленных методов испытаний в ISO 9223:2012 одновременно приведены ссылки на международные стандарты, взаимозаменяемые по своим требованиям.

В тексте настоящего стандарта по сравнению с ISO 9223:2012 изменены отдельные фразы, заменены некоторые термины и обозначения на их синонимы и эквиваленты с целью соблюдения норм русского языка и в соответствии с принятой национальной терминологией и системой обозначений. Настоящий стандарт дополнен справочным приложением ДА, содержащим сведения о соответствии ссылочных международных стандартов межгосударственным стандартам.

Настоящий стандарт, как и международный стандарт ISO 9223:2012, не содержит рекомендаций по применению указанных выше дополнительных требований. Необходимость выполнения каких-либо требований при исполнении конкретного заказа устанавливает заказчик на основании предполагаемых требований по проектированию.

Металлы, сплавы и металлические покрытия подвергаются атмосферной коррозии, когда их поверхности увлажнены. Характер и скорость коррозии определяются образующейся на поверхности пленкой влаги, в свою очередь зависящей от концентрации (уровня) и типа газообразных и твердых загрязняющих веществ в атмосфере и продолжительности их воздействия на металлическую поверхность.

Характер и скорость коррозии являются следствием образующейся коррозионной системы, которая включает в себя металлические материалы, атмосферную среду, ее параметры и условия эксплуатации.

Коррозионная агрессивность и ее категории являются технической характеристикой, которая служит основой для выбора материалов и защитных мер в реальных атмосферных условиях при соблюдении требований, разработанных для конкретного применения, особенно в тех случаях, когда это касается срока службы.

Данные о коррозийной агрессивности атмосферы имеют важное значение для разработки и уточнения способов оптимальной защиты от коррозии для выпускаемой продукции.

Категории коррозионной агрессивности определяются по результатам первого года коррозионного воздействия на стандартные образцы, как указано в ISO 9226. Категория коррозионной агрессивности может быть оценена с точки зрения наиболее значительных атмосферных факторов, влияющих на коррозию металлов и сплавов.

Измерение соответствующих параметров окружающей среды установлено в ISO 9225.

Этапы определения категории коррозионной агрессивности в конкретно заданных определенных условиях на основе настоящего стандарта указаны на рисунке 1. Необходимо четко различать определение коррозии и оценку коррозионного воздействия. Также необходимо делать различия между оценкой коррозионной агрессивности (воздействия), базирующейся на применении функции "доза - ответ", и результатами оценки, базирующимися на сравнении и определении типичных атмосферных условий.

Данный стандарт не касается описания и способов воздействия на объекты, которые могут повлиять на их сопротивление коррозии, поскольку эти эффекты очень специфичны и не могут быть рассмотрены здесь. Этапы выбора оптимальной коррозионной защиты с учетом атмосферного воздействия определены в ISO 11303.

Рисунок 1 - Классификация атмосферной коррозии

1 Область применения

Настоящий стандарт устанавливает систему классификации и оценки коррозионного воздействия атмосферных условий и позволяет:

- определить категорию коррозионной агрессивности атмосферных условий в первый год по скорости коррозии стандартных образцов;

- использовать функцию "доза - ответ" для нормируемой оценки категории коррозионной агрессивности на основе вычисленной по первому году потери от коррозии стандартных металлических образцов;

- получить информативную оценку категории коррозионной агрессивности, основанную на знаниях местной ситуации в части окружающей среды (экологической ситуации).

Настоящий стандарт устанавливает основные факторы, влияющие на атмосферную коррозию металлов и сплавов. Это комплексное воздействие температура - влажность, загрязнение диоксидом серы и соляным туманом в воздухе.

Температура также является важным фактором коррозии в районах за пределами зоны умеренного макроклиматического района. Комплексное воздействие температура - влажность может быть оценено с точки зрения времени воздействия влажности. Коррозионное воздействие других факторов или загрязнителей (озон, оксиды азота, твердые частицы) может влиять на коррозионную агрессивность и оценочную коррозионную агрессивность (потери от коррозии за один год), но эти факторы не являются решающими в оценке коррозионного воздействия в соответствии с настоящим стандартом.

Настоящий стандарт не характеризует коррозионную агрессивность в специфических атмосферных условиях, например в условиях специфической атмосферы в химической или металлургической промышленности.

Предложенная классификация категорий коррозионной агрессивности и оценка уровней загрязнения могут быть непосредственно использованы для технико-экономического анализа повреждений от коррозии и для рационального выбора мер защиты от коррозии.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие документы*. Для датированных ссылок используют только указанное издание, для недатированных - последнее издание стандарта, включая все изменения и поправки к нему

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ISO 8044, Corrosion of metals and alloys - Basic terms and definitions (Коррозия металлов и сплавов. Основные термины и определения)

ISO 9224, Corrosion of metals and alloys - Corrosivity of atmospheres - Guiding values for the corrosivity categories (Коррозия металлов и сплавов. Коррозионная активность атмосферы. Основополагающие значения категорий коррозионной активности)

ISO 11844-1, Corrosion of metals and alloys - Classification of low corrosivity of indoor atmospheres - Part 1: Determination and estimation of indoor corrosivity (Коррозия металлов и сплавов. Классификация низкой коррозийной активности атмосфер внутри помещений. Часть 1. Определение и оценка коррозийной активности внутри помещений)

ISO 11844-2, Corrosion of metals and alloys - Classification of low corrosivity of indoor atmospheres - Part 2: Determination of corrosion attack in indoor atmospheres (Коррозия металлов и сплавов. Классификация низкой коррозийной активности атмосфер внутри помещений. Часть 2. Определение коррозионного воздействия атмосфер в закрытых помещениях)

ISO 11844-3, Corrosion of metals and alloys - Classification of low corrosivity of indoor atmospheres - Part 3: Measurement of environmental parameters affecting indoor corrosivity (Коррозия металлов и сплавов. Классификация низкой коррозийной активности атмосфер внутри помещений. Часть 3. Измерение параметров окружающей среды, влияющих на коррозионную активность внутри помещений)

3 Термины и определения

В настоящем стандарте применены термины и определения по ISO 8044, а также термины с соответствующими определениями:

3.1 коррозионная агрессивность атмосферы: Способность атмосферы вызывать коррозию в данной коррозионной системе.

3.2 категория коррозийной атмосферы: Стандартная оценка коррозийной атмосферы по отношению к годичному коррозионному эффекту.

3.3 тип атмосферы: Характеристика атмосферы, полученная на основе свойств, отличных от коррозионных, или дополнительных эксплуатационных факторов, соответствующих критериям классификации.

Примеры - Сельская, городская, промышленная, морская, химическая и т.д.

3.4 температурно-влажностный комплекс: Совместное воздействие температуры и относительной влажности на коррозионную агрессивность атмосферы.

3.5 время воздействия сырости: Период, когда металлическая поверхность покрыта адсорбционной и/или жидкой пленкой электролита, способной вызывать атмосферную коррозию.

3.6 уровень загрязнения: Ранжированная (пронумерованная) оценка, полученная на основе количественных измерений специфических химически-активных веществ, агрессивных газов и взвешенных частиц в воздухе (как естественных, так и в результате человеческой деятельности), которые отличаются от обычных компонентов воздушной среды.

3.7 категория локализации (размещения): Условно определенные типичные условия размещения материалов или изделий.

Пример - Размещение на открытом воздухе, под навесом, в замкнутом пространстве и т.д.

3.8 Функция "доза - ответ": Соотношение полученных результатов натурных испытаний при расчете потерь от коррозии к средним значениям оценок параметров окружающей среды.

ГОСТ 2917-76 Масла и присадки. Метод определения коррозионного воздействия на металлы

Текст ГОСТ 2917-76 Масла и присадки. Метод определения коррозионного воздействия на металлы

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА И ПРИСАДКИ

Метод определения коррозионного воздействия на металлы

Oils and additives. Method of test for corrosion influence on metals

Дата введения 01.01.79

Настоящий стандарт распространяется на смазочные масла, в том числе на гидравлические масла, масла с присадками и присадки, и устанавливает метод определения коррозионного воздействия их на металлы.

Сущность метода заключается в выдерживании металлической пластинки в испытуемом продукте при повышенной температуре и фиксировании изменения внешнего вида пластинки, характеризующего коррозионное воздействие продукта на металл.

(Измененная редакция, Изм. № 2).

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При определении коррозионного воздействия на металлы применяются: баня масляная или алюминиевый блок, или шкаф сушильный, обеспечивающие во время испытания постоянную температуру с погрешностью не более 1 °С и глубину погружения пробирок не менее 100 мм;

пробирки стеклянные диаметром (25+2) мм и высотой (150+3) мм; пробирки стеклянные плоские (см. чертеж), предохраняющие пластинки во время их осмотра или хранения; минимальные размеры должны быть рассчитаны с учетом размера пластинки. Допускается хранить пластинки в стеклянных пробирках круглого сечения;

стаканы стеклянные В-1—100 ТС, В-1—150 ТС, Н-1—100 ТС, Н-1—150 ТС по ГОСТ 25336;

штатив, обеспечивающий вертикальное положение пробирок в бане (шкафу);

пластинки металлические шириной 12,5 мм, толщиной от 1,5 до 3,0 мм и длиной 75,0 мм, обработанные до шероховатости рабочей поверхности Ra параметрами от 0,63 до 0,32 мкм по ГОСТ 2789;

держатель, применяемый при шлифовке металлических пластинок; термометр типа ТН7 по ГОСТ 400 или термометр ртутный лабораторный по ГОСТ 28498, обеспечивающий измерение температуры с погрешностью +1 °С;

цилиндр 1—50, 3—50 по ГОСТ 1770;

воронка типа В по ГОСТ 25336 или любая другая стеклянная воронка; чаша выпарительная № 3 или 4 по ГОСТ 9147; щипцы или пинцет из нержавеющей стали или никелированные; электроплитка с закрытым обогревом и терморегулятором;

изооктан технический эталонный по ГОСТ 12433 или любой летучий углеводородный растворитель, свободный от серы и выдерживающий коррозию на медную пластинку при 50 °С по ГОСТ 6321;

шкурка шлифовальная с зернистостью абразивного материала №№ 6 и 8 по ГОСТ 6456 или ГОСТ 5009;

порошок шлифовальный корундовый или карборундовый зернистостью № 8 по ГОСТ 3647;

фильтры обеззоленные марки «белая лента»;

бумага фильтровальная лабораторная по ГОСТ 12026;

вата медицинская гигроскопическая по ГОСТ 5556;

пробки корковые с отверстием диаметром 2—3 мм;

ацетон по ГОСТ 2603;

эталоны коррозии, представляющие собой цветные репродукции, отпечатанные на алюминиевых пластинках с возрастающей степенью цвета побежалости и коррозии. Эталоны коррозии помещают в пластмассовые кассеты. Во избежание выцветания эталоны тщательно защищают от воздействия света. Проверку на выцветание проводят путем сравнения двух эталонов, один из которых не подвергался воздействию света (новый). Оба эталона рассматривают при рассеянном дневном свете — сначала сверху, а затем под углом 45°. При обнаружении выцветания эталон не применяют.

При испытании допускается использовать реактивы более высокой квалификации. (Измененная редакция, Изм. № 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Подготовка металлических пластинок

2.1.1. Марка металла устанавливается нормативно-технической документацией на испытуемый продукт. Пометки и нумерация пластинок не допускаются. Пластинки используют многократно, если они не деформированы, не имеют краев эллиптической формы и углублений, не удаляемых при шлифовании.

2.1.2. Шлифование пластинки проводят ручным или механическим способом (с приводом от двигателя) сначала с применением шлифовальной шкурки № 8, а затем № 6.

Для этого лист шкурки кладут на плоскую поверхность, смачивают изооктаном и круговыми движениями шлифуют все шесть сторон пластинки, удаляя пятна и дефекты.

Для предохранения пластинки от непосредственного соприкосновения с пальцами применяют прокладку из фильтровальной бумаги.

2.1.3. После шлифовки пластинку погружают и хранят в изооктане до испытания.

2.1.4. Перед испытанием проводят полировку пластинки шлифовальным порошком. Для этого вынимают пластинку из изооктана и удаляют оставшиеся следы после первичной обработки шлифовальной шкуркой. Полируют сначала торцы, а затем стороны, придерживая пластинку фильтровальной бумагой или закрепляя в держателе. Порошок берут ватным тампоном, смоченным каплей изооктана, и полируют им пластинку вдоль обрабатываемой плоскости. Тампон при этом заводят за края пластинки и затем ведут обратно.

Для удаления всех следов металлической пыли пластинку тщательно протирают ватным тампоном до тех пор, пока свежий тампон не будет чистым.

Поверхности пластинки должны быть отполированы равномерно и иметь одинаковый цвет. Во всех этих и последующих операциях пластинку берут и держат щипцами или бумагой, не допуская касания пластинки непосредственно пальцами.

Пластинку после полирования хранят не более 1 мин.

2.2. При наличии в испытуемом продукте воды (продукт мутный) проводят фильтрацию через фильтр «белая лента».

2.3. Отбор и подготовка проб — по ГОСТ 2517.

(Введен дополнительно, Изм. № 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. В чистую сухую пробирку наливают 30 см 3 испытуемого продукта. Пробирку помещают в баню (шкаф), нагревают до температуры, установленной в нормативно-технической документации на испытуемый продукт. Термометр помещают в баню (шкаф) таким образом, чтобы ртутный шарик термометра находился на уровне середины высоты испытуемого продукта в пробирке, а столбик ртути выступал над поверхностью бани (шкафа) не более чем на 25 мм. Вентиляционные окна колпачка шкафа должны быть открыты полностью; пробирки устанавливать непосредственно на дно шкафа, во избежание перегрева, не допускается.

По истечении 10 мин после достижения требуемой температуры баней (шкафом) в пробирку с испытуемым продуктом погружают пластинку, подготовленную по и. 2.1, пробирку закрывают корковой пробкой с отверстием диаметром 2—3 мм. За начало опыта принимают момент достижения баней (шкафом) температуры испытания (на что должно затрачиваться не более 10 мин), которую поддерживают постоянной с погрешностью не более 1 °С.

3.2. По истечении времени, установленного в нормативно-технической документации на испытуемый продукт (+5 мин), пробирку вынимают из бани (шкафа). Содержимое пробирки выливают в стакан так, чтобы пластинка соскользнула осторожно, не разбив стакана.

Пластинку погружают в изооктан, налитый в фарфоровую чашу, и промывают (не вытирая) до удаления следов продукта. Сразу вынимают пластинку, высушивают беззольным фильтром (промокая, но не вытирая) и помещают в плоскую пробирку, которую закрывают ватой.

1. В тех случаях, когда температура и продолжительность испытания в нормативно-технической документации на продукт не установлены, испытание проводят при 100 °С в течение (180+5) мин.

2. При отсутствии плоских пробирок допускается проводить осмотр пластинки, поместив ее на лист фильтровальной бумаги.

(Измененная редакция, Изм. № 1).

3.3. Проводят два параллельных определения для каждого образца продукта.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Результаты испытания устанавливают сразу после проведения испытания осмотром невооруженным глазом больших поверхностей пластинки.

4.2. Испытание повторяют, если края больших поверхностей пластинки изменяются сильнее, чем основная часть, и если обнаружены пятна от пальцев или от капель воды.

4.3. Коррозионное воздействие продукта на пластинку из меди и медных сплавов оценивают в соответствии с нормативно-технической документацией на продукт, руководствуясь описанием цвета пластинок (см. таблицу), или при наличии эталонов коррозии сравнением внешнего вида пластинки с эталонами коррозии. Исследуемую пластинку и эталоны коррозии держат таким образом, чтобы свет, отражающийся от них, находился под углом 45°.

4.3.1. Если внешний вид пластинки занимает промежуточное положение между двумя эталонами, то пластинку относят к эталону с большей степенью побежалости.

Если пластинка имеет более темный оранжевый цвет, чем цвет пластинки, оцениваемой баллом 1в, ее все же относят к группе 1, но при наличии красного оттенка пластинку относят к группе 2.

4.3.2. Пластинку бордово-красного цвета (балл 2а) можно ошибочно принять за пластинку, оцениваемую баллом За, если вся поверхность пластинки синевато-красного (фуксинового) цвета. Для уточнения оценки результатов испытания пластинку погружают в ацетон, при этом пластинка группы 2 приобретает темно-оранжевый цвет, в то время как цвет пластинки группы 3 остается без изменения.

4.3.3. Многоцветную пластинку, оцениваемую баллом 2с, можно ошибочно принять за пластинку, оцениваемую баллом Зв. Для уточнения оценки результатов испытания пластинку помещают в пустую пробирку, которую кладут на электроплитку, и нагревают в течение 4—6 мин до 315—370 °С. Температуру контролируют по термометру, помещенному рядом во вторую пробирку. Пластинка, оцениваемая баллом 2с, приобретает сначала серебристый, а затем золотистый цвет. Если пластинка оценивается баллом Зв, то она станет черной, соответствующей описанию пластинок группы 4.

Читайте также: