Кованые диски из какого металла

Обновлено: 05.07.2024

Все мы знаем что литые диски лучше стальных (штампованных), также многие из нас знаю что кованые диски лучше чем литые. Но далеко не каждый знает как куются кованые диски. К сожалению никаких наковален и мехов в этом деле не применяется…

Небольшое видео отступление, в ознакомительных целях. Собственно весь процесс:

Теперь, давайте почитаем статью из журнала «Популярная механика», о том как делают кованые диски.

Мы стоим в кузнечно-прессовом цехе Ступинской металлургической компании, над нами возвышается гигантский пресс, развивающий усилие в 10 000 тонн. Бригада рабочих меняет оснастку штамповочного пресса, а Александр Ловчев, заместитель начальника производства дисков автомобильных и мотоциклетных колес Ступинской металлургической компании (СМК), раскрывает нам секреты производства кованых колес. «Вообще-то ‘кованые’ – это не совсем точно с технической точки зрения, правильнее было бы называть их дисками, изготовленными методом горячей объемной штамповки в закрытых матрицах, – улыбается Александр. – Но столь сложное название с первого раза мало кто способен выговорить, так что слово ‘кованые’ вполне прижилось».

«Эти диски – дальние родственники самолетов, – продолжает Александр. – В начале 1990-х множество предприятий, работавших в советское время на авиацию и космос, с уникальным оборудованием и технологией, оказались без госзаказов. И, чтобы выжить, вынуждены были перейти на товары народного потребления. Кто-то стал делать кастрюли, а СМК – в том числе и колесные диски. Технологии используются действительно самолетные – как при производстве некоторых силовых элементов конструкции планеров». В этом отношении российским автомобилистам повезло: такие прессы есть далеко не во всех странах. А даже где есть – подобное чрезвычайно дорогое оборудование, как правило, работает в основном на авиационно-космическую (а вовсе не на автомобильную) промышленность.

От отливки к колесу

Литейный цех – первый этап любого металлургического производства

Для дисков используется сплав типа АВ на основе алюминия с легирующими добавками магния, меди, меди, кремния и марганца. Он не только высокопрочен, но и пластичен. За рубежом аналог этого сплава обычно называют «авиационный алюминий 6061» (aircraft grade Al 6061). Готовую отливку – цилиндр диаметром примерно 20 см – режут на куски нужной длины (в зависимости от размера будущих колес), складывают в корзины и отправляют в кузнечно-прессовый цех.

Секторный штамп. При горячей объемной штамповке используются вот такие штампы, состоящие из нескольких секторов. При окончательном формировании диска верхняя часть штампа опускается, и сектора сходятся. Излишки металла при этом выдавливаются через щели, образуя облой

Там эти заготовки, пока даже отдаленно не напоминающие колесные диски, разогревают и с помощью пресса «осаживают» – сплющивают, превращая в «блинчики» толщиной сантиметров двадцать и диаметром около полуметра. Процесс дальнейшего превращения в колеса происходит в несколько этапов. Сначала «блинчики» разогревают до 430С и с помощью предварительного штампа (разогретого примерно до 350С) превращают в «кастрюли» – предварительные заготовки для автомобильных колес.

После термообработки колеса ожидают отправки в цех мехобработки

«Кастрюли» вновь отправляются в печь для разогрева, а затем специальный конвейер подает их к прессу с другим установленным штампом – окончательным. «Пауза между выходом заготовки из печи и собственно штамповкой не должна быть больше 11 секунд, иначе заготовка остынет ниже критической температуры», – поясняет Александр. Один из рабочих смазывает разогретый штамп специальной смазкой, двое других ловко хватают «кастрюлю» длинными щипцами и переносят на пресс-форму. Верхняя часть пресса опускается, поднимается – и вот из-под пресса достают готовое, если не считать облоя (излишков материала, выдавленных при штамповке), колесо. Первые четыре отштампованных колеса после освоения нового штампа идут на контроль геометрии – только после этого дается разрешение на использование штампа для серийного производства дисков.

Цилиндрические катки – это заготовки будущих колес для автоспорта

Пресс с усилием в 10 000 тонн (в СМК таких два) позволяет изготавливать диски большого диаметра. «Мы – единственное предприятие в России, кто освоил производство дисков диаметром до 22 дюймов! – с гордостью говорит Александр. – Меньшим усилием их просто не продавить – придется разогревать сплав до почти жидкого состояния, а это уже не объемная, а ‘жидкая штамповка’ – так мы называем литье под высоким давлением».

Термообработка и контроль

Несмотря на уже проступившее внешнее сходство, механические свойства колес пока еще далеки от тех чудных качеств, которыми славится «ковка». А славится она высокой прочностью (превышает прочность литых дисков при существенно меньшей массе), пластичностью (в отличие от литых дисков, кованые при высоких нагрузках деформируются, а не разрушаются) и упругостью (при умеренных нагрузках они деформируются упруго).

Для получения всего этого как раз и нужна термообработка. Сначала колеса подвергают закалке – равномерно прогревают в течение нескольких часов в печи до 515С, а затем быстро охлаждают, погружая в воду. После закалки сплав уже имеет нужную мелкозернисто-волокнистую структуру, но для того, чтобы колеса приобрели нужные механические свойства, их нужно «состарить» – подождать, пока структура выровняется, и убрать внутренние механические напряжения. В обычных условиях на это может уйти пара месяцев, но, чтобы не терять время, заготовки искусственно состаривают: выдерживают в печи при температуре 150–160С примерно 12–14 часов, после чего медленно охлаждают.

Один из рабочих с помощью кисти смазывает штамповую оснастку специальной смазкой, чтобы готовая деталь не прилипала к пресс-форме

После термообработки не менее 10% заготовок из каждой партии подвергаются контролю. Их поверхность протравливают: на светлой травленой поверхности хорошо заметны дефекты штамповки и складки. А одно колесо из партии безжалостно распиливают, вырезая из него специальный фрагмент – так называемый шаблон. Шаблон шлифуют и протравливают, а затем тщательно изучают в лаборатории на наличие дефектов деформации, термообработки и однородности сплава. «Чаще всего дефекты встречаются в ступичной части, – поясняет Александр. – Там наиболее сложный с металлургической точки зрения характер деформаций и термических нагрузок». На этом этапе также проводится контроль механических свойств сплава – образцы закрепляются в специальной разрывной машине, с помощью которой определяется предел прочности, предел текучести, относительное удлинение и твердость. Если дефекты и значения характеристик материала не укладываются в допуски, изучению подвергается еще одно колесо из партии. Если же и повторная проверка подтверждает эти выводы, значит, имело место нарушение технологической цепочки – и вся партия бракуется. Если же все параметры в норме – партия колес уходит на механическую обработку.

Сделано в России

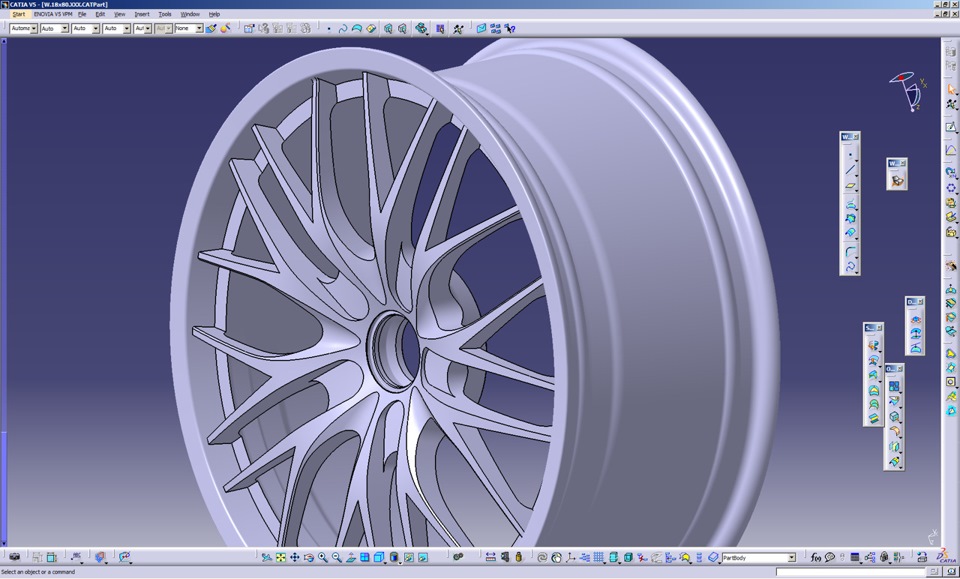

С заготовки, уже напоминающей по форме будущее колесо, на токарном станке снимают лишний припуск металла, в ободе просверливают ниппельное отверстие, а в ступичной части – крепежные отверстия под болты. Затем колесо устанавливают на фрезерный станок с ЧПУ, который и вырезает запрограммированный дизайн.

«Есть ли ограничения по дизайну? В общем-то, нет – рисунок может быть любым, колесо можно сделать очень легким и ажурным, и единственное ограничение связано с нагрузкой, которую оно должно выдерживать, – отвечает на мой вопрос Александр. – Вот, например, этот 15-дюймовый диск весит чуть больше 5 кг, почти в два раза меньше стального штампованного аналога. И при этом параметры его значительно превосходят требования российского ГОСТа. Кстати, такая масса не является рекордной – в свое время мы сделали для японского рынка самое легкое в мире 15-дюймовое колесо – оно весило 3950 г».

Практически готовое колесо – остается только слесарка и покраска

«Некоторые диски после механической обработки дополнительно полируются. Для дисков марки M&K, которыми представлен наш премиум-сегмент, эти операции производятся за рубежом, – продолжает Александр. – Для остальных проводится обычная слесарная обработка – снимаются острые кромки, а затем производится окончательный контроль на соответствие геометрических размеров чертежу, биения обода и дисбаланс.

Последний параметр по ГОСТу контролировать необязательно, но мы это делаем, причем наш ‘внутренний’ стандарт в этом отношении в два раза более жесткий, чем российский ГОСТ. В СМК вообще очень строгая и хорошо налаженная система контроля качества – сказывается авиационное прошлое: на каждом этапе, от отливок до готового колеса, детали отслеживаются по маркировке. Видите, на колесе выбит номер? После покраски, окончательной проверки и одобрения ОТК колесо упаковывают, а его заводской паспорт будет храниться у нас еще в течение десяти лет. Сколько времени занимает производство диска? Около недели чистого времени, но, если учитывать производственный график, получается около месяца».

Российские технологии в области изготовления кованых колес вполне признаны и за рубежом. «В прошлом году на немецком ‘Мотор-шоу’ в Эссене, главной европейской ежегодной выставке в сфере тюнинга автомобилей, несколько тюнинговых ателье выставили очень дорогие машины – Bentley и Aston Martin – именно на наших дисках M&K», – говорит Александр. «А посетители знали о том, что эти диски российские?» – спрашиваю я. «Да, конечно! Клейма ‘Сделано в России’ мы не стесняемся. Мы им гордимся».

К слову сказать в России довольно много производителей кованных дисков, но у них есть один большой недостаток, который объясняется экономической составляющей. Недостаток этот – дизайн, а точнее практически полное его отсутствие.

Посмотрите на диски ВСМПО, хорошие диски, но дизайн сильно на любителя.

Посмотрите на Slik — очень мало дизайнов…

И такая ситуация практически у всех производителей ковки.

Дело немного поправило ателье AGFORGED, ребята договорились с СМК (или Магалтек?), делают дизайн и на заказ, можно сказать в штучном варианте делают диски для всех желающих. Минус такого подхода один – довольно продолжительное время необходимое на изготовление заказа.

Но и их выдавила штука под названием Жизнь. Завод СМК прекратил своё существование, а АГ не имели свои производственные мощности… В итоге все наработки достались Solomon Alsberg`y…

Если верить пользователю VITALIY8 , то в РФ на сегодняшний день остаётся один производитель кованых дисков — КРАМЗ, их поковки использует СЛИК.

Вот еще немного видео в тему:

Как делают составные диски

Ковка дело тонкое!) Разбираемся в том, что такое «кованые диски» вместе со спецом в лице @RangeRobber – пришло время узнать всё, повышаем свою компетентность!

Сначала пару слов про Антона, чтобы было понятно с кем у нас происходит общение : ) Антон RangeRobber c 2011-ого года руководит представительством Solomon Alsberg в Москве, а также является эксклюзивным дистрибьютором кованых дисков Rocksroad Luxury Forged Wheels в России.

Алан: Приветствую тебя : ) Рад, что мы наконец смогли найти время и пообщаться, сразу перейду к вопросам, потому что их очень много : ) Расскажи, чем же отличаются кованые диски от литых на уровне обывателя?

RangeRobber: Методикой изготовления. Если литой диск производится литьем жидкого металла в литейную форму и там остывает до твердого состояния, то кованый диск производится из твердой заготовки за несколько кузнечных переходов. При этом, очень строго контролируется температура нагрева металла в процессе деформации.

После формирования заготовки как литая заготовка, так и кованая заготовка проходят процесс термической обработки для придания металлу нужных свойств в зависимости от состояния его структуры. После все заготовки идут на фрезерные и токарные операции, контроль качества и т.п. Кстати, все литые диски должны проходить один вид испытаний, который характерен только для литых изделий – проверка на герметичность. Этим испытанием проверяется наличие литейных пор в изделии. Что в принципе не может быть в случае кованых дисков.

Алан: А в чем преимущество такой технологии?

RangeRobber: Чтобы не перегружать читателей специальной информацией, которая может быть интересна и понятна узкому кругу профессионалов, отвечу кратко. Основные преимущества кованых дисков — это меньшая масса и высокие (относительно литых) упругие характеристики.

Кованый диск деформируется упруго, то есть в пределах допустимых нагрузок работает как пружина, возвращаясь к первоначально заданной геометрии. Это связано с иной структурой металла. Для понятного примера могу привести обычный веник – если взять один прутик, то он легко сломается, а если взять несколько прутиков вместе и попытаться их сломать, то для этого понадобится намного большее усилие.

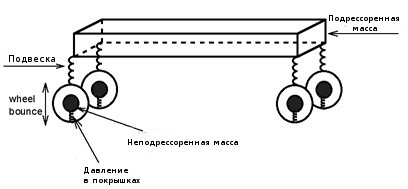

Алан: А насколько важна масса диска?

RangeRobber: Это неподресоренная масса автомобиля. Об этом уже очень много написано, и можно найти информацию в Википедии. Снижение массы каждого из четырех колес на 1 килограмм эквивалентно уменьшению веса в салоне автомобиля приблизительно на 40 килограммов. В качестве примера зачем нужно облегчать неподрессоренную массу можно привести: машина ведет себя точно также, как и человек. Если Вы наденете кирзовые сапоги и пробежите 100 метров, то у Вас будут определенные ощущения и результаты, а если Вы пробежите 100 метров в кроссовках, то Вы сами почувствуете разницу – энергии затрачено будет меньше, а результат будет лучше.

Алан: Да, это действительно существенно! А как себя ведет литой диск при ударе?

RangeRobber: Литой диск – это жесткая конструкция в силу метода производства и особенностей металла. Поэтому, литые диски передают всю энергию удара от неровностей дороги на подвеску. Кованый же диск частично за счет собственной упругой деформации компенсирует эту энергию удара и передает на подвеску меньшее значение.

Алан: А что кованый диск нельзя погнуть или расколоть?

RangeRobber: И кованый диск можно согнуть и сломать, всё зависит от приложенной силы. При прочих равных для кованого диска потребуется значительно большее усилие, чем для литого.

Алан: То есть это забуждение, что кованые диски неубиваемые?

RangeRobber: Да, конечно, это заблуждение. Всё можно сломать! В одинаковых условиях для кованого диска потребуется намного больше усилия, чтобы вызвать сильную деформацию.

RangeRobber: Раз мы обсуждаем на сколько кованые диски надежнее, чем литые, то уместно вспомнить пример из личного опыта одного нашего заказчика. Он отправился в дальнюю поездку на Mercedes-Benz Viano, на котором установлены наши кованые диски диаметром 19’’ дюймов на низкопрофильных шинах, а его коллеги ехали на аналогичном Viano вслед за ним, но на оригинальных литых дисках диаметром 16’’ дюймов. Оба автомобиля двигались друг за другом, но в Украине неожиданно попали на участок, где проводились дорожные работы. Viano на наших кованых дисках преодолел это препятствие без видимых потерь, а на втором Viano передний диск разрушился (откололся крупный сегмент диска из-за чего спустила шина), и все это было с литым диском при большей высоте профиля, когда еще и шина защищает диск от разрушения.

Установив запаску на втором Viano, они продолжили путешествие до Финляндии. Спустя 8,000 километров, позабыв о том происшествии, уже в Финляндии, после ночной стоянки на первом Viano спустило переднее колесо. В шиномонтаже обнаружилась трещина в диске, которая и явилась причиной сдутия шины.

Алан: Получается, что на подбитом кованом диске проехали еще 8,000 километров?

RangeRobber: Да, именно так. После того удара диск деформировался упруго, но в связи с превышением расчетной нагрузки образовалась микротрещина, которая за 8000 не самых идеальных километров расширилась — обычное усталостное разрушение. Этот пример я расцениваю как отличный показатель эксплуатационной надежности наших дисков. Основная функция была выполнена – безопасное движение после непредвиденного случая до безопасной остановки.

RangeRobber: Кстати, можешь посмотреть на этот диск прямо сейчас.

Алан: Заказчик-то не сильно расстроился? :)

RangeRobber: Конкретно этот человек не далек от автоспорта и автомобильного тюнинга, то есть человек с реальными техническими знаниями, и в Финляндию он поехал на этап чемпионата мира WRC, поэтому он трезво оценил ситуацию, понял, что диск отлично себя проявил, позвонил из Финляндии, рассказал эту историю, поблагодарил, и заказал еще два диска, чтобы появилась и запаска..

Алан: Это здорово, что заказчик оказался специалистом, и не забыл об ударе 8000 километров назад в Украине, а то мог бы и подумать, что колесо просто ночью само по себе треснуло :)

RangeRobber: Да, бывает, что люди и не понимают, как должен был бы повести себя диск в той или иной ситуации, или вовсе забывают о каком-то сильном ударе, который мог повлечь какие-либо изменения в структуре диска. Вообще существует такое заблуждение, что коваными дисками можно ломать бордюры, резать асфальт и так далее :)

Алан: Уверен, что благодаря нашему общению сегодня, понимающих и разбирающихся в этой теме людей станет намного больше. А верно ли утверждение, что кованый диск может разрушить шину в момент удара или обязательно появится грыжа?

RangeRobber: Нет, это совершенно неверно. Независимо от используемого диска, шина ведет себя при ударе по-разному, это зависит от вектора направления удара.

Алан: Еще один вопрос, который наверняка всех интересует, это ценообразование дисков?

RangeRobber: Оттолкнемся от литых дисков, за редким исключением, это серийное поточное производство, то есть производится большое количество одинаковых дисков с одинаковыми параметрами, что и сказывается на относительно низкой себестоимости, хотя некоторые популярные бренды литых дисков всё равно стоят немалые деньги. Себестоимость кованого диска по умолчанию выше из-за сложности, многоступенчатости технологии изготовления и высокоотходности.

RangeRobber: Вот это верно, до 40% массы заготовки уходит в стружку. Нужно отметить, что некоторые компании, известные по производству кованых дисков, нашли компромиссный вариант, чтобы снизить себестоимость. Например, Rays с их культовой моделью Volk TE37, где диск штампуется с уже сформированным «лицом» (дизайном), а мы всегда работаем с моноблочной заготовкой, называемая «слепышом», так как нам интересней не серийное производство, а индивидуальное изготовление.

Алан: Окей, а что скажете про сборные диски?

RangeRobber: Единственное преимущество — возможность подбора обода по ширине, или двух ободов, если это трехсоставной диск. Это позволяет производителям опять же сэкономить на себестоимости, так как можно подобрать нужную ширину к уже готовой центральной части. Говорить о надежности трудно, потому что все производители используют разные комплектующие.

Очевидным недостатком является необходимость регулярного обслуживания такой конструкции. Например – нужно через определенный интервал пробега (10-15 тыс км) проверять болтовые соединения, герметичность сборки обода (если и обод состоит из частей), т.е. как и машину обслуживают в сервисных центрах, нужно следить и за сборной конструкцией диска.

Алан: Это какая-то головная боль :) Получается, что в плюсе от «сборки» остается только производитель и продавец?

RangeRobber: Ну почти, что так, но некоторым нравится внешний вид сборных дисков, поэтому несколько моделей из нашей коллекции могут быть изготовлены с фальшболтами, а некоторые дизайны могут быть выполнены таким образом, будто спицы и обод не являются единым целым. Мы занимаемся исключительно моноблочными коваными дисками, так как считаем это самым правильным и надежным продуктом.

Финиш. Друзья, вот такая получилась познавательная беседа с нашими дисковым экспертом в лице RangeRobber – уверен, что каждый из Вас подцепил какой-нибудь новой информации для себя, а это замечательно. Через пару дней ждите вторую часть, где разберем нюансы производства кованых дисков и тогда станем с Вами абсолютными экспертами по теме, спасибо за внимание!

С уважением, Енилеев Алан.

п.с. еще одна картинка с суровыми реалиями от DenMega !)

п.с. рад видеть Вас у себя в instagram и вконтакте, на facebook и в twitter, на surfingbird и на моем youtube-канале, спасибо за внимание, рад радовать! : )

Кованые диски - особенности

Особенности и технология производства кованых автомобильных дисков

Кованные диски производятся с использованием специализированных методик, которые не в полной мере соответствуют названию изделий. Ковка в классическом понимании не используется, обработка металла осуществляется без деформации с применением молота и наковальни.

Производство начинается с формирования заготовки, которая включает различные металлы и сплавы. Основу составляют: алюминий, марганец и магний. Далее следует несколько производственных этапов:

- нагрев заготовки, доведение металла до пластичного состояния. Температура при этом не превышает 450° C;

- прессование с применением специализированных форм. Так обеспечивается равномерное воздействие на поверхность металла;

- термическая обработка или закалка, которая делает сплавы более твердыми за счет изменения структуры кристаллической решетки;

- проведение механической обработки на токарных и фрезерных станках для устранения шероховатостей, придания металлу однородной структуры.

Некоторые модели дополнительно покрываются краской. В основном производители (преимущественно отечественные) оставляют натуральную металлическую структуру.

В реальности технологию производства дисков правильнее назвать горячая штамповка. Она обозначается словом «FORGED», которое выштамповано на внутренней или внешней стороне диска. Литые аналоги обозначаются, как «CAST» и такая маркировка выпуклая. Это поможет выбрать нужную модель, так как литые и кованные образцы внешне не имеют существенных различий.

Ознакомиться с моделями и ценами на кованые диски можно в нашем каталоге. Если возникнут вопросы, то звоните и наши специалисты дадут бесплатную консультацию.

Преимущества и недостатки кованых дисков

- используемые в производстве сплавы и металлы, устойчивы к воздействию влаги, других негативных разрушающих факторов окружающей среды. Поэтому диски не требуют специального ухода, периодического обслуживания, десятилетиями сохраняют привлекательный внешний вид;

- небольшой вес снижает нагрузку на ходовую часть авто, что в долгосрочной перспективе дает ощутимый эксплуатационный, экономический эффект;

- сохранение целостности покрышки при попадании колеса в яму. В таких ситуациях литые аналоги приводят к образованию боковых порезов.

Что касается цены, то дорого стоят изделия выпущенные за рубежом. Тут играет роль специфика производства, транспортные расходы. Российские заводы поставляют на рынок более дешевую продукцию, которая уступает зарубежным аналогам только менее презентабельным внешним видом. В основном, выпускают кованные диски отечественные оборонные предприятия, располагающие соответствующим оборудованием.

Критерии подбора дисков – какие параметры нужно учитывать

Подобрать диски, которые гармонично впишутся в экстерьер автомобиля, подарят комфорт управления, практичность обслуживания помогут такие параметры.

Посадочный диаметр

Монтажный или посадочный диаметр – величина измеряется в дюймах, важна для выбора покрышки, также влияет на ходовые характеристики автомобиля.

Ширина

Ширина – параметр обозначается буквой «J», выражается в дюймах влияет на выбор резины. Тут стоит отметить, что ширина шин измеряется в миллиметрах и для правильного выбора стоит использовать специальные таблицы, где указывается соответствие ширины диска и покрышки. Предельно допустимая погрешность не должна превышать 1–2 дюйма. Например, для диска шириной 6 дюймов подойдет резина с типоразмерами, начинающимися со значений 185, 195 мм.

Крепежные отверстия

PCD – расположение, количество крепежных отверстий или разболтовка определяется весом автомобиля. В среднем это 4–6 штатных мест для гаек или болтов. Расстояние между ними должно соответствовать аналогичному показателю ступицы автомобиля. Погрешность в несколько миллиметров нельзя компенсировать утягиванием крепежного элемента. Отсутствие центровки приводит появлению биения, неравномерному износу резины, необходимости корректировки настроек развала/схождения.

Форма крепежных отверстий

Форма крепежных отверстий – параметр отвечающий за надежную фиксацию диска, плотное прилегание к ступице. У кованных дисков это перевернутый конус или прямая цилиндрическая форма. Категорически запрещено использовать гайки и болты другой формы и длинны. Это чревато авариями, появлением посторонних шумов, снижением комфорта управления автомобилем.

Диаметр центрального отверстия

Диаметр центрального отверстия – параметр влияющий на центровку и посадку диска на ступицу колеса. Меньший параметр не позволит его установить, больший, – создаст такие же проблемы, как и при несоблюдении требований к параметрам разболтовки. Для компенсации зазора между диском и ступицей используются пластиковые кольца, которые продаются в комплекте с дисками.

Вылет диска

Вылет диска – геометрический параметр, определяющий расположение диска в колесных арках. Это расстояние между вертикальной плоскостью симметрии колеса и плоскостью приложения диска к ступице измеряется в миллиметрах.

Для правильного выбора, тут необходимо знать, какие бывают варианты:

- нулевой;

- положительный;

- отрицательный.

Изменение вылета влияет на ширину колесной базы, а соответственно, и на габариты автомобиля. Смещение параметра, смещает рулевую ось, что меняет на поведение системы управления.

Хампы

Хампы – бортики, обеспечивающие герметичность при посадке покрышки на диск. Эти элементы есть у всех современных моделей. Они отсутствуют только на изделиях, ориентированных под установку камерных покрышек, которые применяются преимущественно на ретро автомобилях. Работа хампов становится видна при хлопках и ударах по диску во время накачивания воздухом покрышек.

Параметры, характеристики кованных дисков указываются в сопроводительной документации. Они должны соответствовать, не превышать допустимых показателей, указанных производителем транспортного средства. Несоответствие параметров обуславливает необходимость переработки конструкции кузова автомобиля, негативно сказывается на динамике, ходовых характеристиках.

Особенности подбора шин к диску

Правильно покупать диски, а к ним подбирать резину. Так обеспечивается комфорт обслуживания и эксплуатации комплекта, исключаются технические проблемы при ремонте, сезонной смене резины.

Важно учитывать совокупность параметров технических и геометрических. Ошибочно ориентироваться только на посадочный диаметр. Но и от него напрямую зависят эксплуатационные характеристики. Тут для правильного выбора, следует ориентироваться на рекомендации производителя авто. Не следует устанавливать диски больше установленного размера. Тут оптимальным решением станет диаметр на 1 дюйм меньше максимального значения.

Подходящая ширина определяется с помощью специальных таблиц или подбирается продавцом-консультантом. Этот параметр, как и вылет диска важен для отсутствия трения шины об подкрылки при максимально вывернутом руле. Форма крепежных отверстий – важный геометрический параметр, если требуется замена крепежных элементов при утере или поломке штатных образцов.

Разболтовка избавляет от проблем с установкой дисков. Но желательно примерять их на месте, чтобы в последствии не терять время на возврат, выбор новых моделей. Так проверяется соответствие диаметра центрального отверстия. Обязательно учитывается вылет диска для сохранения исходных габаритов машины, характеристик рулевого управления.

Знание параметров поможет быстро подобрать колесные диски, которые станут функциональным гармоничным дополнением технической составляющей, украшением дизайна. Полностью надеяться на продавцов не стоит, необходимо разбираться в геометрических и технических характеристиках.

Какую модель выбрать в части дизайна определяет владелец авто, но на первом месте стоят геометрические, технические параметры.

Легкосплавные диски

Легкосплавные диски наиболее востребованны среди автолюбителей, считаются основным конкурентом стальных аналогов, которые идут в комплекте с авто непосредственно с завода-изготовителя. Такие колеса характеризуются стильным дизайном и сравнительно небольшим удельным весом. Хотя некоторые эксперты утверждают, что этот никак не отражается на технических, эксплуатационных характеристиках автомобиля.

Производятся литые диски путем отливки в специальную готовую форму-кокиль. Это п упрощает технологический процесс, увеличивает объем производства при минимальном количестве финансовых затрат. Основной материал для массового литья автомобильных дисков является – алюминиевый сплав, в который добавляют кремний, а также легирующие элементы: стронций, бор, магний и титан.

При переливе раскаленного металла из сталеплавильной печи в литейную машину, сырье тщательно фильтруется. Это необходимо для получения отливки с противодавлением, чтобы на выходе получить диск, приближенный по техническим свойствам к кованому аналогу, который отличается высокой твердостью. Затем устанавливается кокиль вокруг которого нагнетается нужное давление. После заливки металла в форму происходит его затвердение, формируется кристаллическая решетка металла. Через заданное время система раскроет кокиль, откуда извлекается готовая заготовка.

Чтобы исключить протечку сырья под высоким давлением, формы изготавливаются с точностью до +0.005 мм. Соответственно отливка осуществляется по тонным параметрам, а дисбаланс готового диска будет минимальным. Для производства литых колес применяют современную систему CAD-CAM, в которую входит компьютерное моделирование в масштабе 3D и выпуск деталей на высокоскоростном оборудовании.

Следующий этап изготовления литых дисков – это визуальный осмотр с присвоением порядкового номера. Затем их помещают на специальную рентген установку, чтобы отбраковать заготовки с неоднородной, пористой структурой металла. Несоответствующие стандартам образцы отправляют на последующую переплавку.

На этапе промежуточного контроля определяют видовые недостатки, которые могут повлиять на внешний вид изделия. Параллельно с этим, сотрудник отдела технического контроля проверяет соответствие геометрических параметров на различных участках. Затем диски покрываются специальным лакокрасочным веществом. После высыхания краски на колесо и упаковку наклеивается штрих-код, где зашифрована история производства изделия.

На станках с ЧПУ отливки центруются с лицевой стороны, чтобы сократить биение в 2-3 раза от установленного ГОСТом норматива. На завершающем этапе происходит химическая обработка поверхности диска, для предотвращения воздействия коррозии. Этот процесс состоит из:

- мойки и травления изделия;

- обычной промывки;

- каскадной промывки;

- промывки деминерализированой водой.

Завершающий этап – покрытие литых дисков специальным составом Ti-Zr Chemetall, который предотвращает появление вторичной коррозии.

Ознакомиться с моделями и ценами на легкосплавные автомобильные диски можно в каталоге. если возникнут вопросы, то звоните и наши специалисты дадут бесплатную консультацию.

Преимущества легкосплавных дисков

- невысокую стоимость легкосплавных дисков;

- неплохие прочностные характеристики;

- небольшой вес, благодаря чему снижается нагрузка на ходовую часть и двигатель транспортного средства;

- частичное охлаждение тормозного узла происходит за счет высокой теплопроводности металла;

- обдув фрикционных механизмов подвески;

- точная балансировка достигается благодаря высокой точности размеров, выдерживаемых при производстве.

Недостатки литых автомобильных дисков

Даже при достаточно высокой прочности литого диска не стоит исключать возможность образования трещин. В таком случае ремонтировать их крайне трудно, а иногда не возможно и не целесообразно. Причина – трудоемкость технологий, необходимость использования специального оборудования, отсутствие гарантии эксплуатационной надежности.

Еще одним недостатком этого типа дисков считается скрытый производственный брак, который визуально выявить невозможно. Во время выплавки металла образуются пустоты, которые не всегда выявляются заводской системой контроля. При нагрузке на соответствующее место диск может лопнуть. Также к минусам можно отнести повреждения резины при попадании в ямы и выбоины, она рубится о края, которые не сминаются.

Виды легкосплавных дисков

Наиболее распространенным видом литых дисков считаются модели, изготовленные из алюминиевого сплава. Они характеризуются высокой устойчивостью к разрушающему воздействию окружающей среды. Это достигается за счет оптимальных свойств металла, так как на его поверхности образуется оксидная пленка. Чтобы она не искажала внешний вид легкосплавных дисков, их покрывают несколькими слоями специальной краски.

Литые магниевые диски менее востребованы в странах СНГ из-за несовершенства дорожного полотна и погодных условий (в зимнее время дорогу активно посыпают хлористыми соединениями, которые разрушают структуру сплава). После нескольких месяцев эксплуатации автомобиля поверхность дисков покрывается разводами. В итоге, магниевые диски подвергаются образованию агрессивной коррозии.

Правила подбора дисков – параметры и обозначения

- ширина обода;

- диаметр диска;

- вылет диска;

- разболтовка – количество отверстий для крепления, а также их диаметр расположения;

- диаметр центрального отверстия.

Чтобы избежать технических проблем, сэкономить время и деньги владельцы авто необходимо знать какие бывают параметры, их обозначения и особенности.

Диаметр

Диаметр диска. Посадочный размер под покрышку измеряется по уровню полок. Размерный ряд варьируется в пределах от 10 до 22 дюймов, но наиболее распространенными считаются 13 до 16 дюймов.

Ширина профиля резины может быть больше ширины диска на 1–2 дюйма. Эксплуатация широких или узких дисков опасна и не целесообразна. За счет нарушения размерного соответствия ухудшаются ходовые характеристики транспортного средства. Допустимое отклонение в расстоянии между полками – 0,5-1,0 дюйм для дисков диаметром до 14 дюймов, 1-1,5 дюйма для дисков диаметром более 15 дюймов.

Крепежные отверстия PCD

PCD – расположение крепежных отверстий, где первая цифра это диаметр, расположения отверстий, а остальные обозначают расстояние между ними. Стандартный ряд начинается с отметки 98 и достигает 148 мм, число отверстий – 4-6 штук. Несоответствие величин приводит к перекосу колеса, к его биению.

Форма крепежных отверстий. В качестве крепежа литых дисков используют колесные гайки, которые фиксируют колесо на ступице. Обычно они имеют шестиугольную форму, различную по размеру и форме резьбы. Поэтому при покупке стоит уточнить у продавца, какую лучше гайку выбрать для конкретного автомобиля.

Диаметр центрального отверстия ориентировочно составляет 50-70 мм. Выбирать диск стоит в строгом соответствии с конкретным размером. Для компенсации зазора производители комплектуют диски наборами переходных колец для центрирования.

Вылет диска – это расстояние от вертикальной оси симметрии диска до привалочной плоскости соприкосновения со ступицей колеса. Вылет бывает нулевым и положительным, когда ступица выходит за пределы оси симметрии диска. Если ступица утоплена относительно середины колеса, вылет будет отрицательным. Нейтральное положение называется нулевым.

Хампы маркируются символом «Н». Такое обозначение говорит, что на полках обода имеются кольцевые выступы – хампы, удерживающие бескамерную шину от соскальзывания с диска. Буквенное обозначение «Н» свидетельствует об одинарном хампе. «Н2» – обозначение двойного выступа.

Существуют следующие виды хампов: плоский хамп – Flat Hump, комбинированный –Combi Hump, асимметричный – Asymmetric Hump. Встречается между обозначениями ширины диска и его посадочным диаметром символ «Х», который обозначает, обод диска неразъемный, то есть без выступов.

Как подобрать шину к диску

От правильно подобранных дисков зависит не только эстетический вид автомобиля, но и плавность хода, динамика, управляемость. Поэтому, при их выборе в первую очередь стоит ориентироваться на параметры, заявленные производителем конкретного транспортного средства. Также не стоит забывать об основном параметре – ширине обода и посадочном диаметре.

Также важно помнить, что сначала подбираются колесные диски, а к ним покупается резина. Такая последовательность обеспечит комфорт, безопасность эксплуатации, отсутствие технических проблем. Это и экономия средств на замене покрышек.

Стальные диски

Функциональность колеса не подлежит обсуждению. Ясно одно, без него машина никуда не поедет. Но материал изготовления и тип дисков значительно влияют на внешний вид автомобиля и его практичность. Рассмотрим такую разновидность колёс, как штампованные диски. Стальные обода всегда считались эталоном безопасности и надёжности. На что стоит обратить внимание, перед тем как выбирать необходимую модель штампованного диска и что означает его маркировка?

Особенности стальных штампованных дисков

Что из себя представляет штампованный колёсный диск? Это классический вариант обода, сочетающий в себе простоту производства и невысокую конечную стоимость. Автовладельцам с небольшими доходами и предпочитающим вести экономный образ жизни, специалисты рекомендуют приобретать стальные диски, нежели тратится на дешёвые легкосплавные аналоги.

Большинство автомобилей на автозаводах комплектуются именно штампованными ободами. Таким образом производитель удешевляет базовую стоимость выпускаемых машин. В некоторых случаях, невзрачный вид дисков могут скрывать под колёсными колпаками.

Технология и процесс изготовления стальных колёс достаточно прост: металлические листы раскраивают на заготовки – обода и сердцевины. Затем детали проходят процедуру формовки прессом и соединяются между собой сварочными швами.

Некоторые модели изготавливаемых дисков окрашивают методом электрофореза. Для охлаждения тормозных узлов, во всех сердцевинах высверливаются отверстия по периметру, обеспечивающие изделию аэродинамические качества.

Из какой стали изготавливают «штамповки»? До 1980-го года, для производства колёсных дисков все изготовители использовали низкоуглеродистую сталь марки 10 или 15. Причём в ободе и сердцевине используется разная марка стали. В 21 веке, некоторые компании продолжают изготавливать «штамповки» из низкоуглеродистых сплавов.

Современные технологии позволили расширить круг материалов. Соответственно выросло количество производителей, которые применяют в производстве низколегированные стали: 10ЮА, 15ЮА, 08ГСЮТ(Ф), 07ГФЮ. Стоит добавить, что в ограниченном количестве налажен выпуск дисков из легированных сталей.

Ознакомиться с моделями и ценами на стальные штампованные диски вы можете в нашем каталоге. Если возникнут вопросы, то звоните и наши специалисты дадут бесплатную консультацию.

Преимущества стальных автомобильных дисков

- Низкая стоимость, которая в 2-3 раза меньше чем у легкосплавных колёс того же размера;

- Способность металла к деформации, что позволяет гасить силу удара;

- Высокая ремонтопригодность, повреждённый диск можно отремонтировать самостоятельно или в шиномонтажной мастерской.

Какими недостатками обладают штампованные диски

Основным недостатком штампованного диска является его вес. Он гораздо тяжелее литого аналога. Следствием чего, происходит сокращение срока службы деталей подвески и снижается комфорт передвижения.

Особенности ухода за стальными дисками

Стальные «штамповки» покрываются порошковыми эмалями или двухкомпонентными акриловыми красками. Соблюдение норм технологического процесса, позволяет противостоять абразивному воздействию долгое время. Это связано с качественной полимеризацией и отсутствием пор в процессе испарения растворителей.

Коррозия появляется на повреждённых участках покрытия, где сталь осталась без защиты. Первые царапины диски могут получить на шиномонтаже. Именно здесь велика вероятность нанести повреждение ободу при установке шин. Далее, в процессе эксплуатации диск будет подвержен ударам и притираниям о поребрик.

Царапина или скол быстро покрываются ржавчиной, так как начинается процесс окиси стали. Пористая ржавчина распространяется по окружности. Если не остановить процесс, через некоторое время весь диск покроется ржавчиной, а защитное покрытие отслоится.

Если диск получил повреждение, не стоит ждать пока начнётся процесс окисления. Сделать ремонт возможно самостоятельно:

- зачистить повреждённый участок наждачкой (Р 80/120/180) или корщёткой;

- обезжирить ремонтную поверхность растворителем № 646/647;

- нанести один слой аэрозольного эпоксидного грунта;

- покрыть ремонтный участок краской для дисков в два слоя.

Правила подбора стальных дисков для автомобиля

Для правильного подбора штампованного диска предстоит ознакомиться с его устройством и параметрами.

Характеристики указаны на ободе и содержат следующие значения:

- диаметр и ширина обода;

- количество монтажных отверстий и диаметр их размещения;

- регламентированный вылет колеса;

- диаметр ступичного отверстия.

Кроме обозначений на ободе, данные характеристики указаны в специализированных каталогах и в инструкции по эксплуатации автомобиля в таблице с техническими данными.

Посадочный или монтажный диаметр диска – это высота обода для установки шины. Монтажный диаметр обозначается в дюймах и имеет нумерацию: 13/14/15… Автомобилисты чаще называют его - радиус диска. Подбирая шины для своего авто, покупатель должен знать этот размер. В противном случае покрышки будут малы или наоборот – велики. Для легковых автомобилей, величина монтажного диаметра варьируется от 13 до 21 дюйма.

Ширина диска

Ширина диска измеряется в дюймах. За основу взята посадочная ширина для покрышки. Размер снимается с внутренней стороны бортовых закраин обода. Зная параметр ширины диска, можно подбирать шины по профилю. Этот параметр имеет возможные отклонения, таким образом допускается отступать от установленной ширины на 0,5-1 дюйм. Но это правило не касается низкопрофильных шин.

PCD – крепежные отверстия

Обозначение PCD – это количество крепёжных отверстий для болтов или шпилек, а также диаметр окружности центров всей группы крепёжных отверстий. Данный параметр должен неукоснительно соблюдаться при выборе дисков. Если игнорировать это правило, то купленные «штамповки» не подойдут к ступице автомобиля. Даже небольшое отклонение от нормы в 1-2 мм не позволит установить колесо. Подобрать диски по параметрам разболтовки, и диаметру PCD помогут специалисты шинных центров.

Форма крепёжных отверстий идеально ровная. Бывшие в употреблении диски имеют развальцовку этих мест от длительной эксплуатации в виде эллипса. Посадочное место для болта выпуклой формы. Это обуславливается тем, что после затяжки колеса, выпуклая сторона выполняет роль гравера и препятствует произвольному откручиванию крепежа.

Диаметр центрального отверстия обозначается, как «DIO». Это посадочное место сердцевины и его величина измеряется в миллиметрах. Окружность должна соответствовать ступичному выступу на автомобиле, иначе диск не сядет в посадочное место. Допускается увеличенный размер «DIO», но в этом случае рекомендуется использовать проставочные кольца.

Вылет (вынос) диска измеряется в миллиметрах. Этот параметр означает, насколько обод утоплен в колёсную арку автомобиля или выдвинут наружу. Вылет рассчитывается от центральной оси диска (по ходу движения) до его внутренней сердцевины.

Каждый производитель автомобиля устанавливает необходимое значение выноса колёс. Его значение может быть превышено на +/- 5 мм. Это не повредит узлам подвески и управления транспортного средства.

Если автовладелец захочет установить диски с большим отклонением от нормы, то в этом случае следует примерить колёса на автомобиль. Потому что есть вероятность задевания покрышек за арки колес или внутренние части кузова, особенно при повороте.

Стоит отметить, что установленные колёса с нарушением регламента изготовителя автомобиля, могут повлиять на устойчивость транспортного средства. Кроме этого, выступающие шины будут закидывать грязь на боковые поверхности кузова, выбивая лакокрасочное покрытие.

Хампы (hump) – кольцевые выступы или подкаты. Обозначаются «Н2» и расшифровывается как – диск, оборудованный хампами с двух сторон. Эти выступы необходимы для фиксации бескамерных шин на диске. Благодаря подкатам, воздух в баллонах не выходит наружу при эксплуатации.

Также встречаются и другие обозначения:

- Н – хамп оборудован с одной стороны обода;

- FH – выступ имеет плоскую форму (Flat Hump);

- АН – подкат ассиметричной формы (Asymmetric Hump).

Правила подбора шин к дискам

Особенности подбора шин к диску заключается в следующем. Различные производители автомобилей указывают в технической документации два типоразмера шин, допускаемых к установке на автомобиль. Но первыми указываются шины, которые наиболее подходят для транспортного средства.

Подбор шин к дискам можно сравнить к приобретению обуви для человека. Неточный размер и владелец вынужден испытывать дискомфорт, моральные и материальные потери. Несоответствие выбранных покрышек приводит к негативным последствиям:

- Ухудшается управление, так как контакт резины и дорожного полотна не соответствует норме;

- Повышается износ проектного профиля и ухудшается сопротивление силовому уводу шины.

Чтобы избежать неприятных последствий, следует подбирать покрышки согласно техническим рекомендациям изготовителей автомобилей. Допускается использовать данные каталогов для подбора шин и дисков.

Что надо выбирать первым: шины или диск? Ответ на этот вопрос очевиден. Первым делом подбираются диски по соответствующим размерам ступицы автомобиля. Затем приобретаются шины, согласно параметрам обода.

Какие бывают параметры и что учитывается при подборе шин к диску? Для приобретения покрышек для дисков следует знать технические характеристики обода. Они обозначаются на диске и в виде латинских букв:

- R — диаметр обода (измеряется в дюймах);

- J — ширина обода измеряется (в дюймах);

- Н – кольцевой выступ или подкат (НАМР);

- Т – индекс максимальной нагрузки на колесо.

Представленных данных будет достаточно чтобы подобрать для своих дисков необходимую резину. Автомобилисты со стажем рекомендуют приобретать штампованные диски для зимнего периода, с эксплуатацией шипованных покрышек.

Читайте также: