Ковш для разлива металла

Обновлено: 17.05.2024

Характер гидравлических процессов в литниковых системах разных видов, а также методика расчета литниковых систем зависят от типа применяемых разливочных ковшей. Рассмотрим классификацию разливочных ковшей с точки зрения их роли в обеспечении качественного заполнения форм.

Для заливки литейных форм применяют различные конструкции разливочных ковшей, которые с гидродинамической точки зрения можно разделить на два типа, отличающихся способом регулирования расхода жидкого сплава, подаваемого из ковша в литниковую систему: поворотные и стопорные.

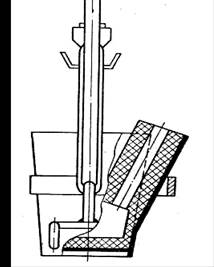

При литье из поворотных ковшей (рис. 3.10) обеспечивается плавное регулирование расхода сплава за счет изменения угла наклона ковша. При этом качественное заполнение формы без разбрызгивания струи и размывания ею поверхности литниковых каналов обеспечивается лишь в некотором диапазоне массовой скорости заливки, определяемом емкостью ковша и его конструкцией.

Для заливки каждой формы нужно выбирать такой ковш, который может подавать требуемое количество металла в единицу времени, т. е. массовая скорость заливки не должна выходить за допустимые пределы, характерные для данного ковша. Допустимые пределы изменения массовой скорости заливки форм из поворотных ковшей приведены в табл. 3.4.

Возможность плавного изменения расхода сплава из поворотного ковша в процессе заливки формы является его существенным преимуществом. При правильном выборе емкости ковша заливщик может легко поддерживать постоянный уровень сплава в литниковой чаше или воронке, плавно изменяя при необходимости угол наклона ковша.

Однако при использовании поворотных ковшей велика вероятность попадания шлака с поверхности металла в ковше в литниковую систему. Для задержания шлака при заливке применяют деревянные или металлические счищалки или ковши специальной конструкции - чайниковые (см. рис. 3.10, б). При использовании конических ковшей (см. рис. 3.10, а) часто около носка ковша устанавливают перегородки.

К недостаткам поворотных ковшей можно отнести значительные потери тепла сплавом с открытой верхней поверхности и с истекающей из ковша струи металла. Для снижения потерь тепла необходимо:

• нагревать ковш перед наполнением сплавом до 500-750 °С;

• на поверхность чугуна в ковше насыпать песок (древесный уголь);

• при заливке носок ковша подводить возможно ближе к литниковой чаше или воронке на высоту 50-100 мм.

При использовании ручных ковшей (см. рис. 3.10, г) они разогреваются переливом металла в раздаточный ковш и обратно. Для уменьшения потерь тепла применяют барабанные ковши (см. рис. 3.10, б), которые часто используются в качестве раздаточных.

В процессе заливки форм температура чугуна в ковше снижается на 5-40 град/мин в зависимости от его емкости и конструкции. Поэтому в первую очередь из поворотных ковшей заливают формы для наиболее тонкостенных отливок. Поворотные ковши применяются при разливке чугуна и цветных сплавов, а также кислой электростали при массе отливок не более 3-5 т. Шлак кислой электроплавки вязкий, что затрудняет его попадание с поверхности стали в ковше в литниковую систему.

При заливке из стопорных ковшей (рис. 3.11) расход сплава из ковша Qк определяется высотой уровня сплава в ковше H и площадью сечения отверстия в стопорном стаканчике wo, устанавливаемом в днище ковша:

где uк - коэффициент расхода в сечении стаканчика;

bр - коэффициент, учитывающий увеличение проходного сечения отверстия стаканчика из-за его размывания струей металла.

При разливке углеродистой и низколегированной стали из ковшей емкостью до 30 т величина bp изменяется от 1 (вначале заливки) до 1,15 (при опускании уровня стали в ковше на 130 см); из ковшей емкостью более 30 т - от 1 до 1,25 (при опускании уровня на 130 см). При разливке высокомарганцовистой стали из ковшей емкостью до 15 т bp изменяется от 1 до 1,35 (при опускании уровня стали на 110 см).

Так как в процессе заливки формы из стопорного ковша величина wo задана и определяется площадью отверстия в установленном в ковше стаканчике, а высота уровня сплава в ковше не может изменяться произвольно, возможности регулирования расхода сплава ограничены. Это является существенным недостатком стопорного ковша по сравнению с поворотным ковшом.

Однако при разливке из стопорного ковша струя сплава вытекает из его донной части, что исключает попадание шлака в литниковую систему. Так как расстояние от низа ковша до литниковой воронки мало (не более 250 мм), потери тепла при разливке меньше, чем при использовании поворотных ковшей. Эти обстоятельства обусловили преимущественное применение стопорных ковшей при заливке форм сталью.

К недостаткам стопорных ковшей следует отнести сложность их конструкции и недостаточную надежность. При большом числе открываний и закрываний стопорного отверстия очень часто стопор перестает плотно перекрывать отверстие или происходит его приваривание к стаканчику, вследствие чего возникает аварийная ситуация. Поэтому при подготовке ковшей к работе большое внимание уделяется сборке и прокалке стопора, притирке пробки стопора к отверстию в стаканчике и сборке стопорного узла и механизма управления стопором.

Перед заполнением сталью ковши должны быть прокалены и нагреты до температуры 700-800 °С. В ковшах емкостью более 5 т часто устанавливают 2 стопора и 2 стопорных стаканчика. Это позволяет осуществлять разливку через одно или два отверстия, изменять массовую скорость заливки. В сталелитейном производстве в основном используются стопорные ковши емкостью от 1 до 30 т.

В начале разливки стали из стопорного ковша часть тепла вытекающей из ковша струи затрачивается на разогрев стаканчика. Поэтому в первую очередь необходимо залить несколько массивных отливок, а затем, когда стаканчик прогреется, следует соблюдать тот же порядок заливки, что и при литье из поворотных ковшей.

Важным технологическим параметром, определяющим качество отливки, является температура заливки, т. е. температура сплава в ковше в начале заливки формы. Рекомендуемые значения Tзал при заливке форм чугуном, сталью и некоторыми цветными сплавами приведены в табл. 3.5-3.7.

Количество одновременно работающих ковшей при обслуживании формовочных линий можно рассчитать по формуле

где q - производительность печи, т/ч;

Nп - количество одновременно работающих печей;

tо - время оборота ковша, мин;

M - емкость ковша, т.

Основные параметры ковшей приведены в табл. 3.8, 3.9. Для выбора количества ковшей необходимо знать время ремонта и время работы ковша, которые зависят прежде всего от емкости ковша (табл. 3.10). Она обычно подбирается в зависимости от емкости плавильной печи, но для обеспечения необходимого времени заливки расплава в форму емкость ковша должна соответствовать емкости формы и количеству заливаемых форм. Для стопорных ковшей важен правильный выбор размера стопорного стаканчика в зависимости от емкости формы (табл. 3.11).

Ремонт ковшей, притирку и сборку стаканчика со стопором осуществляют на специальных участках в литейных цехах, сушку и подогрев перед разливкой производят на специальных стендах мазутными факельными или газовыми горелками.

Типы разливочных ковшей и технология заливки форм

Ковш (в металлургии)

В черной металлургии К. применяют для перевозки и разливки чугуна и стали. Сварной или клепаный корпус таких К. футеруется изнутри огнеупорным кирпичом. Перемещают К. с помощью мостовых кранов или на железнодорожных тележках. Сталеразливочный К. имеет форму усеченного конуса с большим основанием вверху. Сталь разливают через один или два стакана, расположенных в дне К. Отверстие стакана закрывают и открывают стопором, передвигая его гидравлическим приводом или вручную. Емкость К. достигает 480 т. Чугуновозные К. обычно имеют бочкообразную форму, слив чугуна осуществляется через сливной носок при наклоне К. Емкость К. ‒ 100‒ 140 т. К. для заливки чугуна в конвертер по форме подобны сталеразливочным К., но имеют сплошное дно и снабжены сливным носком. Ёмкость К. ‒ до 360 т.

В цветной металлургии К., отлитые из стали или чугуна, с целью защиты от разъедающего действия горячего металла или штейна ошлаковывают конвертерным шлаком, а иногда футеруют огнеупорным кирпичом. К. транспортируют мостовым краном. Вмещают К. до 15 m штейна. Для удаления из цеха жидкого отвального шлака иногда используют К. большой ёмкости (до 50 т ) ‒ шлаковозные чаши, устанавливаемые на железнодорожных платформах. В алюминиевой промышленности для удаления металла из электролизных ванн используют вакуум-ковши.

В литейном производстве применяют ручные, малые подвесные и крановые разливочные К. Ёмкость ручных К. 15‒100 кг. Малые подвесные К. ёмкостью до 120 кг обычно подвешивают на монорельс, их перевозит один человек. Крановые стопорные К., вмещающие до 100 т расплава, используют для разливки стали. При сливе металла из К. через донные отверстия (стаканы) шлак не попадает в литейную форму. Крановые поворотные К. ёмкостью до 100 т применяют для разливки чугуна. Для задержки шлака в таких К. предусмотрены огнеупорные перегородки.

В горных и строительных машинах К. служит для захвата ‒ отделения части грунта (породы, материала и т.п.) от массива и переноса его к месту загрузки. К. должен легко врезаться в разрабатываемый материал (для чего снабжается режущей кромкой, обычно с зубьями), быть достаточно прочным и износостойким; кроме этого, он должен легко наполняться и освобождаться от материала. К. крепятся на рабочих цепях (многоковшовые цепные экскаваторы и погрузчики, землечерпалки и драги ) , роторе (роторные экскаваторы), рукоятях (лопаты и одноковшовые погрузчики), ковшовой раме или подвешиваются к несущей конструкции драглайнов и грейферов цепями и канатами. Через эти устройства К. сообщаются усилия, необходимые для резания или зачерпывания разрабатываемого им материала. К. изготовляют литые, сварные или штампованные. Разгрузка К. обычно осуществляется или со стороны режущей кромки, или путём открывания днища; реже ‒ выталкиванием грунта специальным очистителем или перемещающейся задней стенкой.

Ёмкость К. (в м 3 ) одноковшовых экскаваторов колеблется от 0,15 до 200, многоковшовых от 0,007 до 7; одноковшовых погрузчиков от 0,07 до 30, многоковшовых от 0,005 до 0,1; скреперов от 0,75 до 60; драг от 0,05 до 1. Число К. у многоковшовых погрузчиков, экскаваторов и драг обычно от 12 до 50, у роторных экскаваторов от 6 до 18. К. называют лопасти рабочего колеса ковшовой гидротурбины . Подвесными К. могут снабжаться также элеваторы и конвейеры .

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое "Ковш (в металлургии)" в других словарях:

Ковш-печь — в некоторых источниках Печь ковш Содержание 1 Обработка в ковш печи 2 Источники информации 3 Изготовители АКП … Википедия

КОВШ — 1) К. землеройной и подъёмно транспортной машины рабочий орган для захвата отделения части материала (напр., грунта, зерна) от массива и переноса его к месту разгрузки. К. крепится на рабочих цепях (многоковшовые цепные экскаваторы, землечерпалки … Большой энциклопедический политехнический словарь

Ковш — I сосуд для питья и разлива браги, кваса и мёда, широко распространённый на Руси с древности вплоть до середины 19 в. Имеет округлую ладьевидную форму с одной высоко приподнятой ручкой или двумя в виде головы и хвоста птицы. К. делались… … Большая советская энциклопедия

Сталеразливочный ковш — см. в ст. Ковш в металлургии … Большая советская энциклопедия

Агрегат ковш-печь (АКП) — Аббревиатура «АКП» имеет и другие значения. Агрегат ковш печь, также называется агрегатом комплексной обработки стали (АКОС) это звено в единой технологической схеме с дуговыми печами, конвертерами и мартенами для доведения металла в ковше … Википедия

Агрегат «ковш-печь» — У этого термина существуют и другие значения, см. Ковш. Аббревиатура «АКП» имеет и другие значения. Агрегат ковш печь, также называется агрегатом комплексной обработки стали (АКОС) это звено в единой технологической схеме с дуговыми печами … Википедия

АКП (Агрегат Ковш-Печь) — Содержание 1 Обработка в ковше печи 2 Источники информации 3 Изготовители АКП 4 См. также … Википедия

Миксер (в металлургии) — Миксер (от англ. mixer смеситель) в металлургии, сосуд для накопления расплавленного чугуна, выплавляемого в доменных печах и предназначенного для дальнейшего передела в жидком виде в сталеплавильных агрегатах. Впервые М. применил в 1889… … Большая советская энциклопедия

Присадки (в металлургии) — Присадки в металлургии, материалы, вводимые в жидкий металл с целью изменения состава и свойств металла или шлака. Различают П. шлакообразующие (известь, плавиковый шпат, боксит и их комбинации или заменители), науглероживающие (молотый кокс,… … Большая советская энциклопедия

Металлургия — (Metallurgy) История и понятие металлургии Свойства металлов, добыча и применение металлов Содержание Содержание Раздел 1. История . Раздел 2. Добывающая металлургия. Раздел 3. Свойства . Раздел 4. Применения металлов. Раздел 5. Сплавы.… … Энциклопедия инвестора

Сталеразливочный ковш

сталеразливочный ковш — [steel ladle] ковш для приема жидкой стали из металлургического агрегата, транспортировки и разливки ее в изложницы или в кристаллизатор МНЛЗ; имеет форму усеченного конуса с большим основанием вверху и футеруется изнутри огнеупорным кирпичом.… … Энциклопедический словарь по металлургии

СТАЛЕРАЗЛИВОЧНЫЙ — СТАЛЕРАЗЛИВОЧНЫЙ, сталеразливочная, сталеразливочное (тех.). Служащий для разливки стали. Сталеразливочный ковш. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

Ковш — [ladle] стальной или чугунный сосуд, обычно футерованный изнутри, предназначенный для кратковременного хранения, транспортировки, дополнительного рафинирования и разливки металла, штейна или шлака. Перемещают ковш с помощью мостовых кранов или на … Энциклопедический словарь по металлургии

Ковш (в металлургии) — Ковш в металлургии, стальной или чугунный сосуд, предназначенный для кратковременного хранения, транспортировки и разливки расплавленного металла, штейна или шлака. В черной металлургии К. применяют для перевозки и разливки чугуна и стали.… … Большая советская энциклопедия

шлаковозный ковш — [slag ladle] ковш для транспортировки жидкого шлака от плавильного агрегата в шлаковый отвал, на переработку и т.д.; обычно устанавливается на железнодорожной тележке и имеет поворотный механизм. Смотри также: Ковш сталеразливочный ковш … Энциклопедический словарь по металлургии

промежуточный ковш — [tundish] ковш небольшого объема для регулирования скорости разливки металла из основного разливочного ковша; устанавливается между разливочным ковшом и формой, изложницей или кристаллизатором; Смотри также: Ковш шлаковозный ковш сталеразливочный … Энциклопедический словарь по металлургии

литейный ковш — [foundry ladle] ковш, предназначенный для приема жидкого металла из металлургического агрегата, его кратковременного хранения, транспортировки, рафинирования и разливки в литейные формы. Литейные ковши разнятся по способу транспортирования: на… … Энциклопедический словарь по металлургии

заливочный ковш — [hot metal ladle] ковш, предназначенный для заливки жидкого металла в металлургический агрегат, например, для заливки чугуна в конвертер, который по форме подобен сталеразливочному ковшу, но имеет сплошное дно и снабжен сливным носком. Емкость… … Энциклопедический словарь по металлургии

Разливка металла, применяемые ковши, подготовка ковшей к разливке металла

– являются агрегатом, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным газом, обработку жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.);

– служат емкостью для транспортировки металла от сталеплавильного агрегата или от сталевоза до места разливки;

– служат емкостью, в которой металл выдерживают при заданной температуре в процессе разливки плавки.

– являются устройством, при помощи которого сталь распределяется по изложницам или кристаллизаторам установки непрерывной разливки;

Все работающие ковши различаются по способу транспортировки, и разливки, а также конструкции.

По способу транспортировки ковши делят на ручные, монорельсовые и крановые, по способу разливки стали – на ковши с верхней разливкой (через носок) и ковши с нижней разливкой (стопорные). По конструкции различают ковши конические, барабанные, чайниковые и секторные.

Ручные ковши применяю для переноски и разливки весьма небольших количеств металла. Они состоят из выложенного огнеупорным материалом конического кожуха с плоским днищем и устройства для переноски.

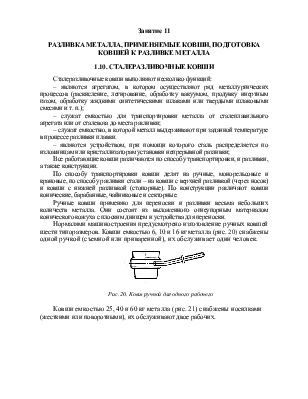

Нормалями машиностроения предусмотрено изготовление ручных ковшей шести типоразмеров. Ковши емкостью 6, 10 и 16 кг металла (рис. 20) снабжены одной ручкой (съемной или приваренной), их обслуживает один человек.

Рис. 20. Ковш ручной для одного рабочего

ковши емкостью 25, 40 и 60 кг металла (рис. 21) снабжены носилками (жесткими или поворотными), их обслуживают двое рабочих.

Рис. 21. Ковш ручной для двух рабочих

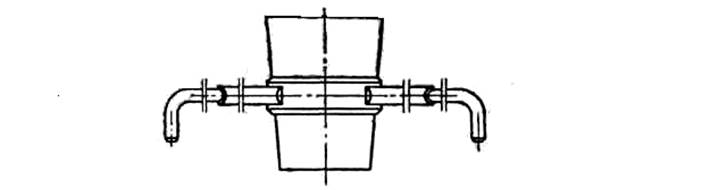

Монорельсовые конические ковши отличаются от ручных ковшей размерами и наличием подвески для транспортировки. Их изготовляют семи типоразмеров. Мелкие ковши емкостью 100, 160 и 250 кг для разливки металла наклоняет рабочий при помощи специальной двойной рукоятки (рис. 22, а). Наклон более крупных ковшей – емкостью 400, 500, 630 и 800 кг (рис. 22, б) – осуществляют вращением штурвала через редуктор.

Рис. 22. Ковши монорельсовые

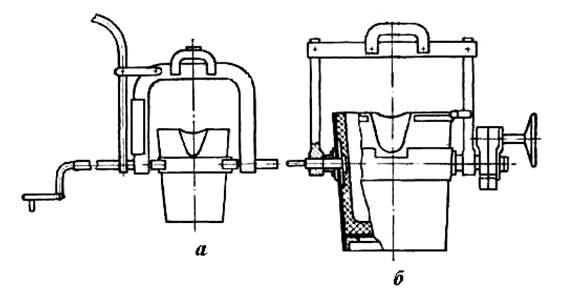

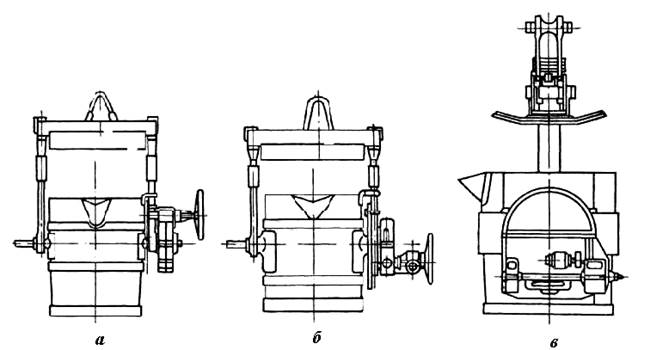

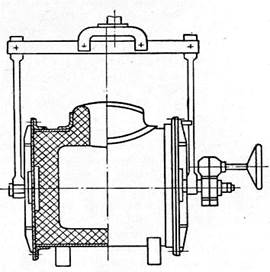

Крановые ковши для разливки сверху изготовляют емкостью от 1 до 70 т. Крановые ковши с нижней разливкой изготовляют емкостью от 1 до 480 т. (рис. 23).

Рис. 23. ковши крановые для разливки металла сверху

Небольшие ковши емкостью до 6 т наклоняют для разливки стали вручную, через редуктор (рис. 23, а). Ковши емкостью 8 – 20 т (рис. 23, б) снабжены комбинированным приводом – ручным от штурвала и механическим от электродвигателя. Более крупные ковши – от 25 до 70 т (рис. 23, в) – снабжены только электрическим приводом.

Существенные недостатки ковшей с верхней разливкой через носок следующие. Необходимость наклона ковша в сторону носка для разливки стали требует применения тяжелого ручного труда, что ограничивает увеличение емкости этих ковшей. Применение для этой цели электродвигателей не получило широкого распространения вследствие практических неудобств – необходимости установки специальных электродвигателей, наличия гибкого кабеля для подвода тока и др.

Для предохранения стали, сливаемой в ковш, от быстрого охлаждения и от окисления кислородом воздуха вместе со сталью в ковш сливают небольшое (до 10% от массы стали) количество шлака. Чтобы предотвратить попадание этого шлака в литейную форму или изложницу, приходится предварительно скачивать шлак. Выполнение этой трудной и непроизводительной операции снижает эффективность применения ковшей этого типа.

При разливке сверху весьма трудно получить ровную струю металла и достигнуть равномерной скорости разливки, что отрицательно сказывается на качестве слитка или отливки.

Чайниковые ковши характеризуются либо наличием специальной перегородки, не достигающей примерно на 1/4 высоты ковша, его днища, либо специально выполненной футеровкой (рис. 24). Такая конструкция предотвращает попадание шлака в форму или изложницу вместе со сталью.

Небольшие чайниковые ковши емкостью 100, 160 и 250 кг изготовляют по нормали. Для наклона их при разливке предусмотрена специальная ручка. Более крупные ковши изготовляют по индивидуальным заказам, для их поворота предусматривают редуктор со штурвалом.

Рис. 24. Ковш чайниковый

Барабанные ковши (рис. 25) выполняют цилиндрической формы, закрытыми, что позволяет хорошо предохранить металл от охлаждения.

Рис. 25. Ковш барабанный

Монорельсовые барабанные ковши изготовляют по нормали четырех емкостей: 400, 500, 630 и 800 кг; крановые пяти размеров (от 1 до 5 т). Все барабанные ковши независимо от емкости наклоняют вручную. Это объясняется тем, что для их поворота не требуется больших усилий, так как цилиндрический корпус ковша хорошо уравновешен.

Читайте также: