Крацевальный станок по металлу

Обновлено: 21.09.2024

Изобретение относится к станкостроению и может быть использовано для обработки наружной поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин.

Известен крацевальный станок для обработки поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин, включающий станину, размещенные на ней привод, узел зажима детали и узел зачистки поверхности детали с вращающимися крацевальными щетками (см., например, Сахаров П. В., Селянин В.И. Технология и оборудование производства электрических аппаратов.-M.: Энергия, 1972, с. 376).

Задачей настоящего изобретения является повышение равномерности и качества зачистки по всей поверхности статора при одновременном уменьшении износа щеток и сокращение материалозатрат вследствие обеспечения максимальной разницы скорости относительного взаимного встречного перемещения участка поверхности пакета статора и трущихся об него рабочих концов щеток и оптимального выбора соотношений длин пакета щеток и пакета статора и режимов обработки.

Задача решается за счет того, что крацевальный станок для обработки поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин, включающий станину, размещенные на ней привод, узел зажима детали и узел зачистки поверхности детали с вращающимися крацевальными щетками, согласно изобретению снабжен закрепленным на подвижном держателе дополнительным установочным приспособлением начальной ориентации оси обрабатываемой детали параллельно оси привода, которое содержит не менее одной установленной с возможностью по крайней мере вертикального возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек, попарно расположенных на двух условных или материальных параллельных линиях, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных линий, составляющий 30-120 o .

При этом станок может содержать продольный суппорт, гидравлическое оборудование, панель управления, электрошкаф, муфту, гидроцилиндр, а узел зажима детали - разжимную цангу с внешними упорами во внутреннюю поверхность обрабатываемой детали.

Опорная конструкция может быть выполнена не менее чем из двух зеркально-симметрично расположенных и соосно ориентированных относительно оси обрабатываемой детали протяженных элементов по крайней мере с участками в виде фрагментов вогнутой цилиндрической или призматической, или составной поверхности, обращенной выпуклостью или вогнутостью, или плоскостью к поверхности обрабатываемой детали.

Опорная конструкция может быть выполнена в виде разнесенных по длине обрабатываемой детали вильчатых элементов, каждый из которых содержит не менее двух прямолинейных или криволинейной или составной конфигурации стержневых элементов с симметрично расположенными относительно средней вертикальной плоскости установочного приспособления опорными участками.

Опорная конструкция может быть выполнена в виде не менее чем двух жестко связанных между собой элементов, каждый из которых имеет по крайней мере одно протяженное непрерывное или прерывистое опорное ребро, содержащее опорную линию или лентообразный протяженный опорный участок или прерывистую систему, содержащую не менее двух соосных опорных участков.

Каждый из элементов может быть расположен симметрично относительно вертикальной плоскости, проходящей через условную продольную ось симметрии обрабатываемой детали и выполнен в виде ориентированных параллельно указанной оси отрезков уголкового или таврового, или замкнутого профиля в виде цилиндрической или прямоугольной трубы, или их фрагментов, или из пластин.

Опорная конструкция может быть выполнена не менее чем из двух объединенных между собой встык или через вставку под сходящимся к держателю углом пластин.

Опорная конструкция может быть выполнена в виде по крайней мере двух поперечных или косоориентированных, вертикально или наклонно установленных пластин с вырезом в них, который в проекции на плоскость, нормальную к оси обрабатываемой детали, содержит не менее двух преимущественно симметрично разнесенных относительно продольной вертикальной плоскости, проходящей через ось обрабатываемой детали, опорных выступов, а по крайней мере между двумя смежными опорными выступами пластины образован зазор между торцом выреза и обращенным к нему участком поверхности обрабатываемой детали.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении равномерности и качества зачистки по всей поверхности статора при одновременном уменьшении износа щеток и сокращении материалозатрат вследствие обеспечения максимальной разницы скорости относительного взаимного встречного перемещения участка поверхности пакета статора и трущихся об него рабочих концов щеток и оптимального выбора соотношений длин пакета щеток и пакета статора и режимов обработки.

Сущность изобретения поясняется чертежами, где:

на фиг. 1 изображен станок, вид сверху;

на фиг. 2 - пакет листов статора с обмоткой, вид спереди;

на фиг. 3 - пакет крацевальных щеток, вид спереди;

на фиг. 4 - крацевальная щетка, вид сверху;

на фиг. 5 - то же, разрез по А-А на фиг. 4;

на фиг. 6 - опорная конструкция, вариант выполнения из протяженных элементов уголкового профиля в виде фрагментов призматической поверхности из пластин;

на фиг. 7 - то же, вариант выполнения из протяженных элементов в виде пластин;

на фиг. 8 - то же, вариант выполнения из протяженных элементов в виде фрагментов цилиндрической поверхности, обращенной выпуклостью к поверхности обрабатываемой детали;

на фиг. 9 - то же, вариант выполнения с обращенной вогнутостью к поверхности обрабатываемой детали;

на фиг. 10 - то же, вариант выполнения с призматической вогнутой поверхностью;

на фиг. 11 - то же, вариант выполнения с пологоотклоненными протяженными элементами с фрагментами цилиндрической конфигурации, выпуклостью обращенной к поверхности обрабатываемой детали, объединенными с фрагментом цилиндрической конфигурации, обращенным вогнутостью к обрабатываемой детали;

на фиг. 12 - то же, вариант выполнения с вильчатыми элементами;

на фиг. 13 - то же, вариант выполнения с прерывистым опорным ребром с двумя соосными опорными участками;

на фиг. 14 - то же, вариант выполнения с продольно ориентированными опорными элементами в виде фрагментов цилиндрических труб;

на фиг. 15 - то же, вариант выполнения с продольно ориентированными опорными элементами в виде фрагментов прямоугольных труб;

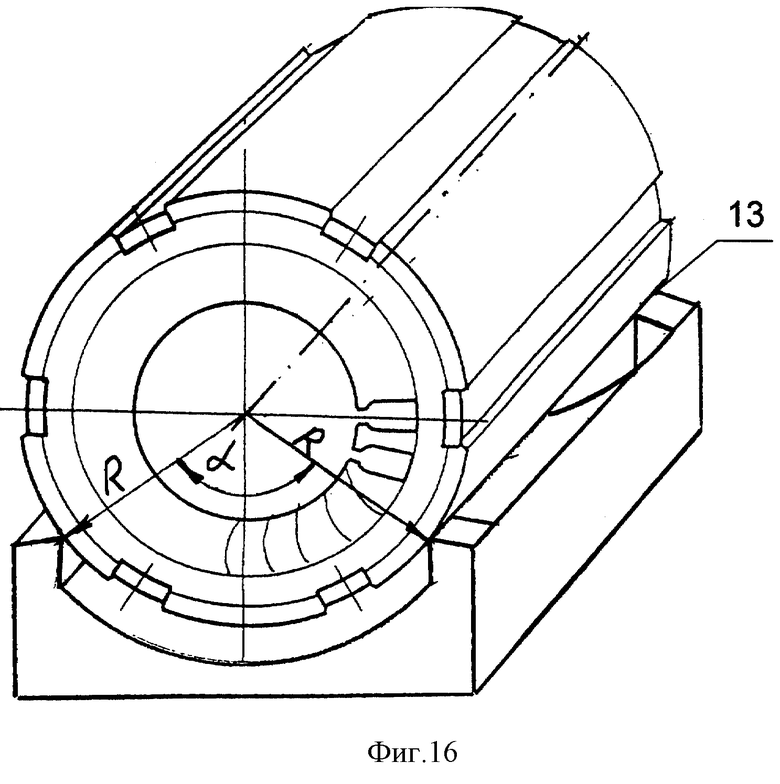

на фиг. 16 - то же, вариант выполнения из пластин с вырезом.

Крацевальный станок 1 для обработки поверхности 2 круглоцилиндрических деталей, преимущественно статоров 3 электрических машин, включает станину 4, размещенные на ней привод 5, узел зажима 6 детали и узел зачистки 7 поверхности детали с вращающимися крацевальными щетками 8. Крацевальный станок 1 снабжен закрепленным на подвижном держателе 9 дополнительным установочным приспособлением 10 начальной ориентации оси 11 обрабатываемой детали параллельно оси привода 5, которое содержит не менее одной установленной с возможностью по крайней мере вертикального возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек 12, попарно расположенных на двух условных или материальных параллельных линиях 13, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/ 2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных линий, составляющий 30-120 o .

Станок 1 содержит продольный суппорт 14, гидравлическое оборудование 15, панель управления 16, электрошкаф 17, муфту 18, гидроцилиндр 19, а узел зажима 6 детали - разжимную цангу 20 с внешними упорами (не показано) во внутреннюю поверхность 21 обрабатываемой детали.

Опорная конструкция может быть выполнена не менее чем из двух зеркально-симметрично расположенных и соосно ориентированных относительно оси 11 обрабатываемой детали протяженных элементов 22 по крайней мере с участками в виде фрагментов вогнутой цилиндрической 23 или призматической 24, или составной поверхности 25, обращенной выпуклостью 26 или вогнутостью 27, или плоскостью 28 к поверхности обрабатываемой детали.

Опорная конструкция может быть выполнена в виде разнесенных по длине обрабатываемой детали вильчатых элементов 29, каждый из которых содержит не менее двух прямолинейных или криволинейной, или составной конфигурации стержневых элементов 30 с симметрично расположенными относительно средней вертикальной плоскости 31 установочного приспособления 10 опорными участками 32.

Опорная конструкция 10 может быть выполнена в виде не менее чем двух жестко связанных между собой элементов 33, каждый из которых имеет по крайней мере одно протяженное непрерывное или прерывистое опорное ребро 34, содержащее опорную линию 13 или лентообразный протяженный опорный участок 35, или прерывистую систему, содержащую не менее двух соосных опорных участков 35.

Каждый из элементов 33 расположен симметрично относительно вертикальной плоскости, проходящей через условную продольную ось 11 симметрии обрабатываемой детали и выполнен в виде ориентированных параллельно указанной оси отрезков уголкового 36 или таврового (не показано), или замкнутого профиля в виде цилиндрической 37 или прямоугольной 38 трубы, или их фрагментов, или из пластин 39.

Опорная конструкция 10 может быть выполнена не менее чем из двух объединенных между собой встык 40 или через вставку 41 под сходящимся к держателю углом пластин 39.

Опорная конструкция 10 может быть выполнена в виде по крайней мере двух поперечных или косоориентированных, вертикально или наклонно установленных пластин 42 с вырезом в них, который в проекции на плоскость, нормальную к оси 11 обрабатываемой детали, содержит не менее двух преимущественно симметрично разнесенных относительно продольной вертикальной плоскости, проходящей через ось 11 обрабатываемой детали, опорных выступов 44, а по крайней мере между двумя смежными опорными выступами 44 пластины 42 образован зазор 45 между торцом 46 выреза 43 и обращенным к нему участком поверхности 2 обрабатываемой детали.

Похожие патенты RU2171531C1

- Джоунс Оливер Дейвид

- Фрост Дейвид Т.

- Дьюит Джон Г.

- Колмыков А.К.

- Смирнов В.С.

- Кочетов Олег Савельевич

- Устюжанинов Анатолий Иванович

- Пашеев Геннадий Алексеевич

- Блотнер Борис Львович

- Карасев Николай Николаевич

- Селиванов Николай Павлович

- Еричев Дмитрий Юрьевич

- Поляков Константин Сергеевич

- Симонов Сергей Анатольевич

- Сыроежкин Олег Васильевич

- Селиванов Николай Павлович

- Селанд Хенрик

- Архипов Олег Викторович

- Кравченко Юрий Григорьевич

- Бурденко Александр Федорович

Иллюстрации к изобретению RU 2 171 531 C1

Реферат патента 2001 года КРАЦЕВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КРУГЛОЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Изобретение относится к станкостроению и может быть использовано для обработки наружной поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин. Техническим результатом, достигаемым изобретением, является повышение равномерности и качества зачистки по всей поверхности статора при одновременном уменьшении износа щеток. Данный технический результат достигается посредством того, что крацевальный станок снабжен закрепленным на подвижном держателе дополнительным установочным приспособлением начальной ориентации оси обрабатываемой детали параллельно оси привода, которое содержит не менее одной установленной с возможностью по крайней мере вертикального возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек, попарно расположенных на двух условных или материальных параллельных линиях, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных точек, составляющий 30-120°. 6 з.п. ф-лы, 16 ил.Формула изобретения RU 2 171 531 C1

1. Крацевальный станок для обработки поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин, включающий станину, размещенные на ней привод, узел зажима детали и узел зачистки поверхности детали с вращающимися крацевальными щетками, отличающийся тем, что он снабжен закрепленным на подвижном держателе дополнительным установочным приспособлением начальной ориентации оси обрабатываемой детали параллельно оси привода, которое содержит не менее одной установленной с возможностью, по крайней мере вертикально возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек, попарно расположенных на двух параллельных линиях, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных точек, составляющий 30 - 120 o , при этом крацевальный станок содержит продольный суппорт, гидравлическое оборудование, панель управления, электрошкаф, муфту, гидроцилиндр. 2. Крацевальный станок по п.1, отличающийся тем, что узел зажима детали содержит разжимную цангу с внешними упорами во внутреннюю поверхность обрабатываемой детали. 3. Крацевальный станок по п.1, отличающийся тем, что опорная конструкция выполнена не менее чем из двух зеркально симметрично расположенных и соосно ориентированных относительно оси обрабатываемой детали протяженных элементов, с участками в виде фрагментов вогнутой цилиндрической, или призматической, или составной из них поверхностью, обращенной выпуклостью, или вогнутостью, или призматической плоскостью к поверхности обрабатываемой детали. 4. Крацевальный станок по п.1, отличающийся тем, что опорная конструкция выполнена в виде разнесенных по длине обрабатываемой детали вильчатых элементов, каждый из которых содержит не менее двух прямолинейных или криволинейной или составной конфигурации стержневых элементов с симметрично расположенными относительно средней вертикальной плоскости установочного приспособления опорными участками. 5. Крацевальный станок по п.1, отличающийся тем, что опорная конструкция выполнена в виде не менее чем двух жестко связанных между собой элементов, имеющих, по крайней мере, одно протяженное непрерывное или прерывистое опорное ребро, содержащее опорную линию или лентообразный протяженный опорный участок. 6. Крацевальный станок по п.5, отличающийся тем, что каждый из элементов расположен симметрично относительно вертикальной плоскости, проходящей через продольную ось симметрии обрабатываемой детали и выполнен в виде ориентированных параллельно указанной оси отрезков уголкового, или таврового, или замкнутого профиля. 7. Крацевальный станок по одному из пп.1, 2 и 6, отличающийся тем, что опорная конструкция выполнена не менее чем из двух объединенных между собой встык или через вставку под сходящимся к держателю углом пластин.

Крацовка - выбор щетки для крацевания

Крацевание на сегодня является одним из самых востребованных способов очистки. Простота процесса и низкие финансовые затраты – вот основные причины ее популярности. Немалую роль в этом играет то многообразие видов щеток крацовка, которыми изобилуют магазины технических товаров. Так что представляет собой данный вид обработки?

Крацевание металла

Это операция по предварительной механической очистке деталей. Ее основное назначение — это подготовка поверхности к дальнейшей обработке. Наиболее часто употребляется перед покраской или нанесением гальванического покрытия с целью обеспечения более плотного сцепления их с поверхностью металла. Также в некоторых случаях крацеванием проводят декоративную отделку и зачистку сварных швов.

Проведения крацевания позволяет удалить ржавчину и остатки краски, убрать заусенцы и частицы окалины, очистить от следов смазки и припекшейся стружки. В целом улучшается шероховатость деталей, которое также положительно влияет на их механические свойства.

Крацевание регулируется ГОСТ 9.302-88. Здесь указаны все требования к каждому этапу механической очистки и к поверхностям, которые могут обрабатываться данным способом.

Согласно ГОСТ крацовка применяется для следующих гальванических покрытий:

- Медное

- Цинковое

- Свинцовое

- Серебряное

- Палладиевое

- Родивое

Толщина покрытий при этом не должна превышать 20 мкм. Толщина проволоки, из которой производят щетки для крацовки, также прописан в стандарте и составляет 0,1-0,3 мм. Частота вращения крацовок должна обеспечивать равномерное снятие тонкого слоя металла, без вырывания из него крупных частиц. Для этого параметра ГОСТ 9.302-88 устанавливает значение 2000-2500 оборотов в минуту. Время задержки на одном участке обрабатываемой поверхности должно быть не более 15 сек.

Виды щеток

Одна и та же крацовка не способна обеспечить должное качество поверхности при различном виде материла. Поэтому к их выбору нужно подходить крайне ответственно для избежания в будущем как лишних финансовых затрат, так и неэффективно потраченного времени.

Существует множество критериев, по которым классифицируют щетки. Самым очевидным из них является вид крепежа. Установка крацовки на болгарку и на станок будет технически отличаться. Также не стоит забывать о ручных щетках для крацевания. От механических их отличает наличие ручки для фиксации рукой.

В зависимости от формы обрабатываемой поверхности крацовка имеет следующие виды:

- Чашечные. Наиболее удобны в случае необходимости обработки плоских металлических или деревянных поверхностей, т. к. обеспечивает наибольшую площадь соприкосновения.

- Конические. Благодаря своей изогнутой форме наиболее выгодно применять их при крацевании поверхностей сложной формы. Это — детали с большим количеством переходов диаметров, сменой углов и количества прилегающих поверхностей друг к другу.

- Дисковая крацовка. По своему назначению схожа с конической. Также позволяет эффективно производит обработку поверхностей сложной формы. Особенно целесообразным ее применение в случае торцевой обработки, а именно удаление заусенцев.

Следующей важной характеристикой крацовки является ее жесткость. Именно от ее значения по-большому счету зависит качество и производительность процесса механической очистки деталей. Слишком мягкие щетки не позволят полностью удалить дефекты и загрязнения с поверхности. Слишком жесткие станут причиной образования царапин.

На жесткость крацовки главным образом влияет диаметр, форма и материал проволоки, из которой изготавливается инструмент крацовки.

Как уже сказано ранее диаметр проволоки полностью регулируется государственным стандартом и составляет 0,1-0,3 мм. Очевидно, что чем толще проволока, тем большей жесткостью обладает щетка.

По форме проволоки крацовка делится на прямы и жгутовые.

Кравцовка со жгутовым ворсом применяется при более трудоемкой очистке, т.к. ее форма обладает большим сопротивлением деформации. Прямая форма больше подходит для придания матовости поверхности и удаления заусенцев.

Для производства щеток используют проволоку из следующих материлаов:

- Сталь. Применяется для разного рода стальных и чугунных поверхностей. Данные крацовки отличаются способностью более эффективно очищать металл по сравнению со щетками из другого материла. К тому же такой инструмент обладает наибольшим сроком эксплуатации. Минусом здесь — это образование искр при механической обработке металла, что повышает риск возникновения пожара.

- Латунь. Сам по себе данный материал отличается меньшой твердостью, чем сталь. Применяют ее в случае обработки менее твердых сплавов (медь, цинк и прочие). Или же такими щетками производят окончательную доводку стальных поверхностей.

- Нейлон используется как материал, которыми производят крацевание деревянных заготовок. Обработка стальных деталей такими щетками невыгодно по причине быстрого истирания нейлона.

Крацовка на УШМ

При крацовке следует использовать максимально возможный диаметр щетки для болгарки. Это повышает площадь обработки и, соответственно, производительность механической очистки.Также, обратите внимание на нажим болгарки. Старайтесь избегать чрезмерного давления щетки на поверхность металла, так как это может привести образованию царапин с одной стороны, а с другой существенно сократить ее срок эксплуатации.

Техника безопасности

Работа по крацеванию предусматривает большое количество летящих во все стороны частиц грязи и ржавчины. Для избежания попадания их в глаза следует применять специальные очки. Также не нужно забывать об искрах - причин образования ожогов кожи. Наилучшей защитой от них будет рабочая одежда, сделанная из плотной и качественной ткани.

Подводя итог всему вышесказанному, крацевание является наиболее эффективным методом для очистки поверхности в домашних условиях. Низкая стоимость крацовки, а также возможность применения болгарки только лишний раз доказывает это. Поэтому если Вы искали наиболее простой способ удалить старую краску и ржавчину, то, не сомневайтесь, Вы его нашли.

Что такое крацевание металла

Крацевание: определение, назначение, виды поверхностей, подлежащих обработке, и типы. Сферы применения. Классификация щеток. Особенности крацевания металла.

Крацевание, или крацовка, представляет собой операцию по обработке поверхностей из стали или дерева щетками (кордщетками) разной жесткости и неткаными материалами с абразивным наполнением. Метод используют для подготовки поверхностей к окрашиванию красками и лаками, гальванической обработке, штамповке, зачистке сварных швов или как способ окончательной декоративной отделки. Осуществляется вручную или с использованием станков или инструментов электрического или пневматического типа. С помощью крацевания получают поверхности металла блестящего, полублестящего или матового типа. В последнем случае она может быть грубого вида или высококачественной. Крацеванию подлежат поверхности, изготовленные из стали, чугуна, цветных металлов и сплавов, включая драгоценные. Для каждого металла подбирается свой способ крацевания и технология выполнения. Огромную роль играет выбор щетки и режим обработки.

Сферы применения

Крацевание с щетками широко используется в таких областях:

- в промышленности при изготовлении продукции из сплавов разных марок (в литейном производстве, машиностроительном, энергетическом и т. д.);

- строительстве при выполнении строительных и ремонтных работ с использованием стали и дерева;

- сельском хозяйстве при выполнении ремонтных работ;

- ювелирном деле;

- быту при выполнении ремонтных работ и для создания домашних поделок своими руками.

Виды щеток для крацевания

Щетки – крацовки металла выпускают производители разных стран в большом ассортименте. Классифицировать их принято по следующим признакам:

- по материалу изготовления (латунные, стальные, нейлоновые, никелевые, из нейзильбера);

- виду проволоки (прямые, жгутовые: витая и гофрированная);

- форме (дисковые, чашечные, конические);

- диаметру проволоки (0,05÷0,3 мм);

- жесткости (мягкие, нормальной жесткости и повышенной).

Стальные крацовочные щетки применяются для обработки металла: чугуна и стали. Работа с ними требует соблюдения техники безопасности из-за образования искр в процессе выполнения операции. Латунными видами щеток обрабатывают поверхности изделий, изготовленных из цветных металлов и сплавов, а также выполняют доводку стальных изделий. Нейлоновыми щетками выполняют операцию зачистки деревянных поверхностей: при использовании на металле она быстро изнашивается.

Щетки с прямой проволокой используют при зачистке заусенцев на металле, образованных другими видами обработки, и для придания поверхности матовой фактуры. Изделия со жгутовой проволокой применяют при выполнении трудоемких операций, т. к. такой вид имеет хорошую сопротивляемость, что способствует удалению разного рода загрязнений, особенно на металле, и приводит к выравниванию поверхности.

Дисковыми крацовками обрабатывают изделия сложной формы, конфигурации и удаляют заусенцы. Чашечными представителями инструмента обрабатывают плоские поверхности больших размеров. Они обеспечивают хорошее соприкосновение. Щетки конической формы незаменимы при обработке поверхностей очень сложной формы с изгибами и переходами.

Установленный факт: чем толще проволока на щетке-крацовке, тем она жестче, тем более загрязненные поверхности ею можно очищать.

Технология крацевания металла

Технология выполнения работ зависит от способа выполнения: вручную или с помощью инструмента или оборудования. При выполнении операции не рекомендуется прижимать с силой щетку к поверхности, необходимо держать ее под одним и тем же углом. При использовании дрели, болгарки или другого инструмента или станка необходимо выбирать оптимальную частоту вращения, которая зависит от вида материала поверхности и диаметра щетки. Она лежит в пределах от 1200 до 2800 об/мин. Во многих случаях необходимо смачивать поверхность специальными растворами. Чаще всего используют 3%-й раствор поташа. В домашних условиях подойдет квас или пиво.

На видео наглядно показано крацевание металла:

Просим тех, кто работал со щетками-крацовками на металле, поделиться опытом работы в комментариях к тексту.

Большая Энциклопедия Нефти и Газа

Крацевание заключается в обработке поверхности детали круглыми металлическими щетками. При крацевании применяют станки типа шлифовально-полировальных со скоростью вращения щеток 1500 - 2000 об / мин. Мощность мотора на каждую щетку должна быть 0 25 - 1 2 кет. Крацевальные станки не требуют вентиляции, но ограждение щеток является обязательным. [1]

Крацевание производится сухими щетками или с применением жидкости ( воды, соды, мыльных растворов и др.), которой смачиваются щетки и обрабатываемые детали. Детали с полированной поверхностью обрабатывают перед покрытием только щетками из капрона, щетины или мягкого волоса. [3]

Крацевание способствует также уплотнению гальванических осадков. [4]

Крацевание обычно производится на станках-электродвигателях с удлиненным валом, на концах которого монтируются специальные щетки. [6]

Крацевание осуществляют обработкой поверхности щетками из тонкой прямой или гофрированной проволоки, капрона или морской травы. Эту операцию производят для удаления с поверхности металла налета ржавчины, травильного шлама. [7]

Крацевание применяется также с целью удаления значительных поверхностных дефектов, например, когда эта операция является подготовительной перед полированием. При этом используют жесткие щетки с большими диаметрами проволоки. Скорость вращения щеток соответствует более низким скоростям вращения шпинделя станка. Обработка в большинстве случаев производится всухую. Окончательная обработка производится более эластичными щетками, с применением высоких скоростей вращения и с использованием специальных мыльных растворов, пивных дрожжей и др. Обработка производится до тех пор, пока не будет достигнут требуемый характерный блеск обработанной поверхности. [8]

Крацевание щетками из хлопчатобумажной пряжи, морской травы является разновидностью полирования эластичными кругами. Зная приемы выполнения полирования, легко выполнить обработку и щетками. [9]

Крацевание производится на крацовочном станке латунными щетками из проволоки диаметром 0 1 - 0 3 мм, вращающимися с окружной скоростью 10 - 15 м / сек. Отверстия и внутренние поверхности деталей крацуются ершами из латунной проволоки того-же диаметра. Поверхности деталей сложной конфигурации протираются марлевым тампоном, смоченным в 25 - 30 % - ном водном растворе венской извести, с последующей промывкой в холодной и горячей воде. [10]

Крацевание - процесс обработки поверхности металлических изделий щетками, изготовленными из стальной или латунной проволоки. Щетки смачиваются водой для удаления травильного шлама. В ряде случаев применяют мокрое крацевание при смачивании щеток раствором венской извести, соды и др. Крацевание применяют также при декоративной Обработке серебряных покрытий, а также покрытий оловом. [11]

Крацевание выполняется стальными, латунными, медными или травяными щетками ( фиг. [12]

Крацевание обычно производится на станках-моторах с удлиненным валом, на концах которого монтируются крацевальные щетки ( фиг. [13]

Крацевание производится стальными, латунными, волосяными или травяными щетками ( фиг. [14]

Крацевальные станки рекомендуется снабжать специальными устройствами для подачи жидкости, устраняющей образование пыли. При сухом крацевании станки снабжаются системой вентиляционных отсосов, аналогичной системе отсосов от шлифовальных станков. [1]

Крацевальные станки рекомендуется снабжать специальными устройствами для подачн жидкости, устраняющей образование пылк. При сухом крацевании станки снабжаются системой вентиляционных отсосов, аналогичной системе отсосов от шлифовальных станков. [2]

Крацевальные станки по существу не отличаются от шлифовально-полировальных. Крацевание часто производится на тех же станках, что и шлифование и полирование, только в качестве инструмента применяются щетки. [4]

Крацевальные станки могут быть выполнены специальной конструкции ( фиг. В настоящее время применяют также крацевальные полуавтоматы ( фиг. [5]

Крацевальные станки рекомендуется снабжать специальными устройствами для подачи жидкости, устраняющей образование пыли. Приточный воздух следует подавать в верхнюю зону помещения ( на высоте 2 5 - 3 м от пола); объем его примерно на 10 - 15 % меньше объема отсасываемого. В зимнее время приточный воздух следует подавать подогретым до 16 - 18 С. [6]

Крацевальные станки не требуют вентиляции, но ограждение щеток является обязательным. [7]

Участки обдирки ( зачистки) изделий ручными инструментами с абразивными кругами и крацевальные станки должны быть оборудованы местной вытяжной вентиляцией, осуществляемой через боковые пылеприем-ники, решетку в полу или в верстаке. [8]

Участки обдирки ( зачистки) изделий ручными инструментами с абразивными кругами и крацевальные станки должны быть оборудованы местной вытяжной вентиляцией, осуществляемой через боковые пылеприемники, решетку в полу или в верстаке. [9]

Участки обдирки ( зачистки) изделий ручными инструментами с абразивными кругами и крацевальные станки должны быть оборудованы местной вытяжной вентиляцией, осуществляемой через боковые пылеприем-ники, решетку в полу или в верстаке. [10]

Оборудование, установленное в производственных помещениях, при эксплуатации которого могут выделяться вещества с опасным для здоровья действием ( шлифовально-полировальные и крацевальные станки , дробеструйные камеры, а также камеры с абразивной пульпой и металлическим песком, устройства для приготовления растворов, ванны и другое оборудование), должно иметь местные вентиляционные отсосы. [11]

Более производительным способом механической очистки поверхности перед пайкой является очистка вращающимися металлическими щетками ( крацевание), которые закрепляются на шпинделе пневматической или электрической шлифовальной машины; применяются также специальные крацевальные станки . [13]

Ванны травления в серной кислоте, электрохимического обезжиривания, декапирования в серной кислоте и горячей промывки должны иметь односторонние бортовые отсосы. Крацевальные станки должны быть оборудованы местной вытяжной вентиляцией, осуществляемой через боковые пылеприемники. [14]

Подготовка деталей к покрытию состоит в механической и химической обработке их поверхности. Для подготовки поверхности применяются шлифовальные, полировальные и крацевальные станки , галтовочные барабаны, пескоструйные установки, ванны для обезжиривания, промывания и травления. [15]

Читайте также: