Краска для металлических опор

Обновлено: 18.05.2024

Вне зависимости от вида опор освещения (граненые, круглоконические, трубчатые), согласно ГОСТу, они покрываются горячим цинком, так как это гарантирует максимальный срок службы и защиту от коррозии.

По запросу заказчика опоры могут быть покрыты холодным цинком, порошковой краской, полимерной пленкой или же остаться в черновом исполнении. Однако чаще всего опоры освещения оставляют либо в горячем цинке, либо наносят краску или пленку как дополнительное покрытие (на горячий цинк).

Сколько времени

закладывается

на нанесение

покрытия*

Горячий цинк

Гарантирует защиту от коррозии до 50 лет, но существенно повышает срок изготовления опор освещения.

Процесс горячего цинкования состоит в следующем: опору очищают от пыли и грязи, обезжиривают, травят в кислотных растворах, промывают, проводят флюсование и просушку. Затем конструкцию погружают в ванную, заполненную цинком температурой до 460°. Сталь вступает в реакцию с цинком, образуя прочное защитное покрытие. Затем изделие просушивают и направляют на дополнительную обработку – удаление участков с подтеками, чтобы получить безупречно ровное покрытие.

В зависимости от требований толщина покрытия горячим цинком может варьироваться от 40 до 200 мкм (согласно ГОСТ 9.307-89).

Холодный цинк

Гарантирует защиту от коррозии до 25 лет, не требует больших временных и финансовых затрат.

Холодное цинкование можно проводить на месте эксплуатации, без демонтажа опоры освещения. Первым делом сталь чистят от пыли и грязи, затем обезжиривают. При холодном цинковании протравка и флюсование не требуются.

Непосредственно перед нанесением покрытия изделию придают шероховатость для улучшения адгезии. Покрытие осуществляется холодным цинком комнатной температуры, послойно, при помощи кистей, валиков или краскопульта. Сушка изделия происходит естественным путем.

Толщина покрытия при холодном цинковании складывается из количества слоев, каждый из которых составляет около 70 мкм.

Порошковое покрытие

Гарантирует защиту от коррозии до 20 лет, чаще всего используется для парковых опор, а также мачт освещения и связи.

Цвет покраски может быть любой, согласно палитре RAL.

Технология покрытия состоит из удаления грязи и ржавчины, обезжиривания, нанесения хроматного или фосфатного слоя для улучшения адгезии и непосредственно нанесения красящих пигментов, которое происходит путем распыления. Далее опору отправляют в печь полимеризации, где осуществляется оплавление нанесенного покрытия при температуре примерно +150-200°. Таким образом, порошковое покрытие наносится в один слой и затвердевает всего за 30 минут.

При нанесении такого покрытия на горячий цинк защита стали от коррозии будет составлять до 50 лет.

Пленка «под дерево»

Это уникальный тип покрытия стальных опор освещения, который имитирует дерево как внешне, так и тактильно. Полимерная пленка может наноситься как на окрашенную опору, так и на опору, покрытую горячим цинком, исходя из чего и будет варьироваться стоимость, срок готовности опоры и длительность ее защиты от коррозии.

Такое покрытие отлично подойдет для декоративных опор освещения. В отличии от опор из настоящего дерева, стальные опоры пожароустойчивы и имеют долгий срок службы, а также не обрабатываются токсичными для окружающей среды веществами.

Пленка наносится в 1 слой и при этом она устойчива к воздействию окружающей среды и долго сохраняет первоначальный внешний вид. Однако, при установке опор в пленке в регионах с влажным континентальным климатом, существует вероятность отслойки.

При совмещении с горячим цинком защита стали от коррозии будет составлять до 50 лет.

Стоимость покрытия опоры полимерной пленкой, имитирующей дерево, будет выше, чем любой другой тип нанесения из перечисленных.

Черновое исполнение

Черновое исполнение опор означает отсутствие какого-либо типа покрытия. Сталь без покрытия подвергается коррозии относительно быстро, точное количество лет зависит от региона эксплуатации, но, как правило, не превышает 10.

Стоимость опор в черновом исполнении минимальна, как и срок их изготовления.

Какое покрытие является оптимальным для опор освещения?

Горячее цинкование – оптимальный вариант, так как именно горячим цинком должна быть покрыта опора освещения согласно ГОСТу. Кроме того, такое покрытие обеспечивает максимальный срок службы изделия.

Многие делают выбор в пользу стальных опор, покрытых горячим цинком в сочетании с порошковой краской (по палитре RAL), такой вариант чаще используется для освещения парков и территорий жилых комплексов.

Опоры в черновом исполнении практически не продаются.

Завод опор освещения «Точка опоры» – один из ведущих производителей и поставщиков опор, мачт освещения и комплектующих в РФ.

В наличии более 11 600 опор освещения с кронштейнами и закладными деталями фундамента, а также молниеотводы МОГК. Возможно изготовление опор и мачт освещения по индивидуальным требованиям и чертежам заказчика.

Интересует стоимость опор наружного освещения?

Оставьте заявку на сайте, и мы произведем расчет стоимости в течение 30 минут (в нерабочее время срок может быть увеличен).

Как и чем покрасить металлические столбы для забора?

Постоянное атмосферное воздействие со временем негативно сказывается на внешнем виде различных видов металлических поверхностей. Облупившиеся участки, ржавчина знатно портят внешний вид и снижают качество и долговечность изделия.

Зная, как правильно подготовить и чем покрасить металлические столбы для забора, вы можете восстановить их первоначальный вид. Вместе с этим продлить срок службы и защитить от повреждений в будущем. Обзор подходящих красящих составов поможет сделать ваш лучший выбор.

Подготовка опор к покраске

Заметили проявления ржавчины на опорах? Наверняка первое, чем покрасить столбы для забора покажется приемлемым, – это остатки внешней краски, оставшейся от предыдущего проекта. Но это неправильный выбор, не делайте такого. Из-за гладкой поверхности металл сложно покрасить. И остатки старой краски, вероятно, не помогут. Тем более, что окраске должен предшествовать этап подготовки.

Подготовка – это важный этап, который нельзя игнорировать. Покраска заборных столбов без надлежащей подготовки выведет из строя даже самую современную технологию нанесения покрытия на металл.

Чтобы превратить вашу первую покраску в успешный опыт, прежде, чем покрасить металлический столб, важно выполнить эти 5 этапов подготовки:

Составы для подготовки перед окраской металла

Для подготовительных работ используются специальные материалы. Среди них выделяют эмаль грунты 3 в 1, которые наносятся на ржавые поверхности. Наличие в составе особых компонентов преобразует поверхностную коррозию на металле. Также способствует последующей защите от ржавления.

Для защиты металлических частей от влажной среды, например, при погружении столба в землю, применяется битумная мастика и битумный лак. Составы имеют высокое сцепление и могут наноситься без предварительного грунтования железа.

Прежде, чем покрасить столб в землю, нужно обработать металлические опоры преобразователями ржавчины. Они обращают коррозию в фосфатную пленку, защищая металл от последующего ржавления. Битумный лак может наноситься в качестве дополнительного финишного покрытия, придающего опорам привлекательный блеск.

Виды красок в продаже

Среди широкого предложения бывает сложно выбрать, чем покрасить столбы для забора. Различные системы и техники окраски позволяют выполнять проекты разной сложности: от простого до художественного нанесения.

Следуя правильной технологии окраски с предварительной подготовкой, покраска столбов для забора будет успешной только при условии использования специальных составов, предназначенных для использования на металле. Выбор усложняется тем, что безвредные краски по металлу продаются в широком разнообразии:

Продолжайте читать, чтобы определить, какой краской покрасить металлические столбы для забора лучше и получить отличные результаты на долгие годы.

Выбор краски по консистенции

Краски на водной и масляной основе поставляются в банках, которые отлично подходят для нанесения валиком или кистью. Они могут пригодиться при окрашивании больших участков с прямыми плоскостями, таких как прямоугольные и квадратные заборы.

Краски-спрей более популярны и удобны при нанесении на небольшие труднодоступные участки неправильной формы. Распыление займет меньше времени и обеспечит лучшее покрытие, чем кисть. Также он не оставляет разводов, как от волосков.

Некоторые краски используются в качестве грунтовки и для удобства окрашивают все в одном. Всегда проверяйте указания на продукте, чтобы убедиться, что краска вам подходит.

Грунтовки по металлу

Наилучшим методом окраски стальных наружных поверхностей является двухслойная система с использованием грунтовки в качестве первого слоя и акриловой латексной краски в качестве верхнего слоя. Высококачественные грунтовки по металлу содержат ингибиторы ржавчины, которые помогают предотвратить коррозию.

Эти грунтовки необходимо наносить прежде, чем покрасить железные столбы для забора в качестве основного слоя. Затем нужно дать им полностью высохнуть перед нанесением финишной краски.

Краски на масляной основе

Окраска металлических опор масляной краской давно считается одной из наилучших. Жидкие составы обладают наилучшей стойкостью и отлично подходят для наружных металлических поверхностей и предметов, подверженных воздействию влаги.

В продаже представлены масляные составы на разной основе масла:

Независимо от природы происхождения основы состава, оба долговечные и надежные. Благодаря хорошему прилеганию к поверхности металлических столбов является одним из лучших средств. Но есть и недостатки: может требоваться растворитель, содержит высокий уровень летучих органических соединений, что загрязняют атмосферу и издают сильный неприятный запах.

Учитывая относительно небольшие площади окрашивания, достоинства легко нивелируют неудобства:

При работе с таким материалом, вы добьетесь более однородного покрытия, если сначала нанесите грунтовку на масляной основе. В конце работ опорные столбы будут выглядеть если не превосходно, то в разы новее и краше.

Краски, ингибирующие ржавчину

Если вы ищите, чем покрасить ржавые столбы и максимально предотвратить процесс ржавления, используйте антикоррозионную краску, разработанную для защиты от коррозии металла. Эти продукты доступны в широком разнообразии цветов и текстур для любых целей. Следуйте инструкциям на этикетке по применению и дайте полностью высохнуть.

Краски для прямого нанесения на металл

Новейшим вариантом окраски стальных элементов экстерьера является окраска непосредственно по металлу. Эти краски сочетают грунтовку с верхним слоем для удобного нанесения. Хотя они работают хорошо, некоторые продукты могут не обеспечивать защиту от ржавчины, как при стандартном двухслойном нанесении.

Стальные опоры, расположенные в особо суровых условиях окружающей среды, могут нуждаться в частом уходе. Какой краской покрасить столбы для забора, которые должны выдерживать высокие температуры?

Рассмотрите возможность нанесения порошкового покрытия на опоры. В порошковой краске используется пигмент, наносимый электростатическим способом на полимерную связку. Затем покрытие нагревается при высоких температурах для получения прочного высококачественного покрытия, устойчивого к погодным условиям и коррозии. Порошковое покрытие обычно используется, когда для стального материала требуется привлекательная поверхность.

Толщина нанесения металлической краски

Большинство аэрозольных красок для металла имеют достаточную плотность и густоту, насыщенность пигментами. При нанесении необходимо нанести всего несколько слоев.

Жидкие составы могут иметь разную плотность. Если консистенция кажется слишком жидкой, лучше избегать ее, поскольку это может снизить качество выполненных работ.

Чтобы не ошибиться, всегда следуйте указаниям на этикетке, работая с металлической краской. Обычно достаточно двух слоев грунтовки и трех слоев краски.

Время высыхания краски

Краски имеют разное время высыхания. Некоторые занимают больше времени, чем другие. Вы можете использовать те, что сохнут в течение нескольких минут, поэтому вам не придется долго ждать. Такие выбирают, если окрашивание происходит с рисованием. Штрихи наносятся часто, не дожидаясь высыхания краски.

Защитные покрытия опор освещения

Стальные опоры освещения постепенно замещают бетонные аналоги. Это происходит по нескольким причинам: они легче, их можно ремонтировать, проще транспортировать и устанавливать. При этом у стальных конструкций есть один существенный недостаток: они подвержены коррозии, которая способна уменьшить их срок службы. Чтобы этого не произошло, на опоры наносят защитные покрытия.

Требования к антикоррозионным покрытиям

Требования к антикоррозионным покрытиям стальных опор освещения заложены в двух документах:

- Основной из них – ГОСТ 9.307-89 (ИСО 1461-89) «Единая система защиты от коррозии и старения (ЕСЗКС). Покрытия цинковые горячие. Общие требования и методы контроля». В этом документе заложены требования к металлоконструкциям, на которые предполагается наносить защитное покрытие, и к их поверхности, а также к внешнему виду, толщине и прочности сцепления цинкового слоя.

- Дополнительно нужно руководствоваться Сводом правил СП 28.13330.2017 «Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85». В нем приведены требования к металлоконструкциям и материалам для их изготовления, способы их защиты и используемые для этой цели материалы.

Способы нанесения защитного цинкового покрытия на металлоконструкции

Есть несколько способов нанесения защитного цинкового покрытия на любые металлоконструкции:

- При использовании гальванического метода изделие из металла погружают в емкость с электролитом. Нанесение слоя цинка происходит за счет электролитической диссоциации, при которой сама металлоконструкция является катодом, а цинковая пластина – анодом. Это самый быстрый способ, но итоговая толщина защитного слоя не превышает 25 мкм, а сам он отличается слабой адгезией к металлу и низкой механической прочностью. Чаще всего его используют в декоративных целях.

- При применении термодиффузионного метода изделие из металла помещают в печь, засыпают цинковым порошком и нагревают до +400 °С. В результате диффузионных процессов верхний слой металла насыщается атомами цинка. Такое покрытие очень прочное, но сам процесс – сложный и энергозатратный, поэтому используется только для специализированных деталей.

- При применении газотермического метода слой цинка на поверхность металла наносят с помощью газопламенного напыления. Этот способ можно реализовывать даже в полевых условиях, но при этом толщина защитного слоя неравномерна. Еще один недостаток – полученный цинковый слой легко разрушается при механических нагрузках.

- Холодный способ нанесения цинкового слоя похож на обычное окрашивание. Для его реализации используют кисть, пульверизатор или краскораспылитель. Это самый недорогой метод, но защитный слой имеет слабую устойчивость к механическим воздействиям.

- Горячее цинкование отличается от всех перечисленных выше способов и именно оно используется для защиты опор освещения.

Особенности горячего цинкования опор освещения

Горячий метод цинкования металлоконструкций считается одним из самых распространенных. Поверхность опор обезжиривают, а затем их погружают в ванну с расплавленным цинком, нагретым до температуры 450–460 °С. Потом металлоконструкции извлекают из ванны, дают стечь излишкам металла и сушат.

Преимущества нанесения защитного слоя горячим методом

Можно выделить основные преимущества горячего цинкования опор освещения:

- Защитное покрытие отличается высокой механической прочностью. Его толщина достигает 160 мкм и оно отлично противостоит внешним климатическим воздействиям.

- При использовании горячего метода жидкий цинк покрывает всю металлоконструкцию, не оставляя незащищенных участков. По этому показателю с ним может сравниться только гальванический способ.

- Полученное цинковое покрытие способно служить до 60 лет даже в агрессивных средах, поэтому считается очень надежным.

Контроль качества цинкового покрытия

После нанесения и сушки необходимо проконтролировать качество полученного цинкового покрытия. Для этого проводят визуальную оценку защитного слоя, проверяют его толщину и прочность сцепления с поверхностью опоры. Для проверки толщины нанесенного слоя используют магнитный или металлографический способ. Прочность сцепления цинка с металлом проверяют нагреванием, ударами молотком, нанесением царапин механическим методом или крацеванием (вращающимися металлическими щетками).

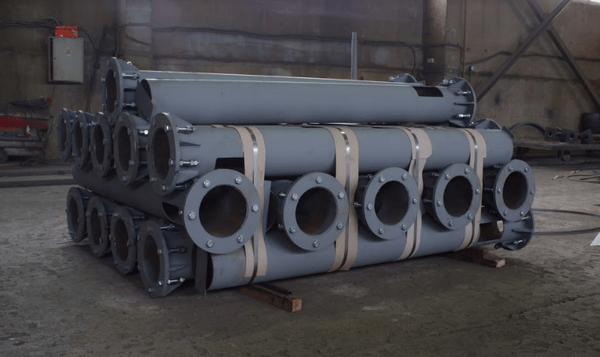

Это оцинкованные и готовые к отгрузке опоры освещения

Покраска опор освещения

Как правило, опоры освещения дополнительно окрашивают. Это делают для дополнительной защиты их поверхности и в декоративных целях. Оптимальный вариант для опор освещения – порошковая краска, поскольку она:

- обладает отличными антикоррозионными характеристиками и длительным сроком службы;

- может использоваться без предварительного грунтования поверхности;

- устойчива к атмосферным и механическим воздействиям;

- наносится в один слой;

- дает покрытие с равномерной толщиной слоя;

- затвердевает всего за 30 минут.

Заключение

Горячее цинкование металлоконструкций уже доказало свою практичность и надежность. Использование этого способа в комбинации с порошковой покраской – гарантия того, что опоры освещения прослужат до 50 лет.

Как добиваются защиты столбов от коррозии: основные методы антикоррозионной обработки

Опоры освещения сильнее всего подвержены химической коррозии из-за соединения металла с другими веществами в агрессивных средах. Причем по большей части страдает та часть, которая расположена под землей. Интенсивность ржавчины зависит от состава и влажности почвы в месте, где установлен столб освещения.

Опоры, расположенные вблизи путей электротранспорта, подвержены электрохимической коррозии, возникающей из-за блуждающих токов от рельсов. Надземная часть металлических опор также страдает от атмосферной влаги, которая может вызывать коррозию. От любого вида ржавления нужна надежная антикоррозийная защита, которая выполняется разными способами.

Горячее цинкование

Наиболее надежным и эффективным способом защиты металлических опор от коррозии считается горячее цинкование, используемое достаточно давно. Суть метода заключается в покрытии столба слоем цинка, который, подвергаясь окислению, образует плотную и прочную оксидную пленку, препятствующую образованию ржавчины. Таким образом, металл оказывается надежно защищенным воздухонепроницаемой антикоррозийной оболочкой.

Толщина цинкового слоя колеблется в среднем в пределах от 30 до 120 мкм. Особенность цинкового покрытия заключается в том, что оно обеспечивает не только барьерную, но и электрохимическую защиту металла от коррозии. Из преимуществ горячего цинкования отмечается следующее:

- более выгодная цена в сравнении с другими методами антикоррозийной защиты;

- высокие защитные свойства получаемого покрытия, противостоящего коррозии;

- длительный срок службы без изменения изначальных свойств;

- высокая стойкость к неблагоприятным внешним условиям.

В среднем срок службы оцинкованных столбов составляет 30 лет. Он меньше для опор, эксплуатируемых на морском побережье, что обусловлено более агрессивным влиянием на металл и цинковое покрытие. То же касается влияния паров с соляной и серной кислотой.

Порошковое полимерное покрытие

Следующее, что применяется от коррозии стальных опор, — это порошковая краска. Суть метода заключается в распылении полимерной краски на предварительно очищенную металлическую поверхность. Очистка необходима для удаления всех загрязнений и повышения степени адгезии для более плотного прилегания наносимого полимерного состава. После распыления краски конструкцию подвергают запеканию при температуре 180-200 °C на протяжении 10-15 минут.

Алкидные эмали

Наиболее простой способ защиты для столбов освещения заключается в нанесении на поверхность алкидной эмали-грунтовки. Предварительно конструкцию подвергают очистке и обезжириванию. Использование алкидных эмалей обусловлено тем, что в сравнении с масляными красками они обеспечивают металлу надежную защиту от воздействия факторов внешней среды. Кроме того, подобные составы дают более насыщенный цвет, что особенно важно для декоративных опор освещения. Если рассматривать степень защиты столбов, то алкидные эмали продлевают срок их службы примерно на 2 года.

Вне зависимости от выбранного способа периодически необходимо проводить проверку состояния антикоррозийного покрытия опор, чтобы исключить повреждение защитного слоя. Особое внимание обращают на узлы и горизонтальные элементы опор, а также места крепления столба к фундаменту.

Если вам необходимы надежные и долговечные опоры, обращайтесь в компанию «КСО-1». Мы строго соблюдаем технологию и этапы изготовления столбов освещения, поэтому гарантируем поставку качественных конструкций с длительным сроком службы до 25-30 лет. Вы можете заказать разные опоры: несиловые и силовые, фланцевые и прямостоечные, высотой от 3 до 12 м. Получить консультацию, задать вопросы и оставить заявку на поставку можно по контактному номеру или в онлайн-чате на нашем сайте.

Краска для металлических опор

LED светильники, прожекторы, опоры, мачты и прочее осветительное оборудование от производителя с доставкой по всей РФ

Цинкование – один из основных этапов изготовления столбов освещения, который необходим для защиты металла от воздействия влаги. Она выступает основной причиной возникновения коррозии. Под воздействием влаги металл постепенно окисляется, что и приводит к появлению ржавчины.

Цинкование опор освещения защищает от разных видов коррозии:

- Химической. Возникает, когда металл реагирует с агрессивными веществами.

- Электрохимической. Коррозия, вызванная растворением металла во влагосодержащей среде.

- Биологической. Связана с воздействием на металл живых микроорганизмов.

|  |

Использовать металлические опоры без антикоррозийной защиты не просто нецелесообразно, но и запрещено. Коррозия снижает несущую способность и прочность конструкций, зачастую становясь причиной не только серьезных финансовых потерь, но и аварий. Опоры освещения горячего цинкования не приводят к таким последствиям, поскольку надежно защищены от коррозийных процессов. Конструкции можно использовать в любых климатических условиях.

Суть горячего цинкования – покрыть поверхность конструкции слоем цинка. Сложность методики заключается в необходимости точного расчета толщины цинкового покрытия. В зависимости от требований она может составлять 40-200 мкм. Чем больше толщина, тем выше стойкость конструкции к внешним факторам.

Цинкование производят в соответствии с ГОСТ 9.307-89, в котором содержатся все требования относительно горячих цинковых покрытий. Они касаются конструкции изделий, подлежащих оцинковке, и поверхности металла, а также качества уже готового покрытия. Величина толщины покрытия 40-200 мкм тоже выступает одним из требований ГОСТ 9.307-89 (п. 2.2).

Как происходит горячее цинкование:

- Перед обработкой конструкцию подвергают обезжириванию, промывке и травлению.

- Далее изготовленную опору помещают в керамическую ванну с горячим расплавленным цинком. Постоянно вращающийся барабан позволяет добиться равномерности покрытия.

- Сталь вступает в реакцию с цинком, образуя прочное и надежное защитное покрытие, обеспечивающее опоре срок службы до 30 лет. Оно прочно сцеплено с основой, поэтому предотвращает проникновение влаги и агрессивных химических веществ к металлу.

- Изделие оставляют просохнуть и направляют на дополнительную обработку, например, удаление участков с подтеками, чтобы получить безупречно ровное покрытие. Готовое изделие остается проверить на соответствие ГОСТ и определенным условиям эксплуатации.

|  |

Защитные свойства цинкового покрытия обусловлены тем, что со временем цинк окисляется, вступая в реакцию с углекислым газом и кислородом в атмосфере. В результате образуется прочный слой карбоната цинка с химической формулой ZnCO3 (соли металла цинка и угольной кислоты). Это неорганическое соединение, практически не растворяющееся в воде.

Но нужно учитывать, что опора горячего цинкования менее устойчива к внешней среде в промышленной атмосфере, где присутствуют примеси SO2, SO3, HCl (серной и соляной кислот). Также срок службы несколько сокращается при воздействии на опору воздуха морских побережий.

Существуют опоры освещения, защищенные только методом горячего цинкования, и модификации с дополнительным декоративным слоем. Речь идет о порошковом полимерном покрытии, которое способно увеличить срок службы конструкции примерно на 7 лет.

На предварительно очищенную поверхность опоры методом распыления наносят краску определенного цвета. Очистка необходима, чтобы удалить механические загрязнения и оксидные пленки, что позволяет повысить степень сцепления полимерного состава с поверхностью.

Таким образом, опоры горячего цинкования – надежные и долговечные конструкции с эстетичным внешним видом, который может быть более декоративным за счет дополнительной окраски. Это позволяет использовать опоры для освещения не только дорог, но и парковых зон, где особенно важна эстетичность изделий.

Читайте также: