Краска для защиты металлических конструкций

Обновлено: 20.09.2024

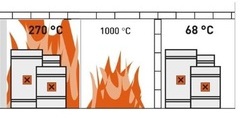

Несущая способность металлоконструкций при отметке температуры +500 градусов Цельсия утрачиваются. Указанная температура воздействует на металлические изделия во время пожара. Для обеспечения огнезащиты стальных изделий следует обратиться к СНиП. Обеспечение пожаробезопасности зданий и строений регулируется СНиП 21-01-97* (СП 112.13330.2011). В своде правил приведен список материалов, которые могут быть выбраны для огнезащиты металлических изделий.

Степень огнестойкости регулируется ГОСТ 30247.0-94. Классификация пожароопасности регламентируется ГОСТ 30403-2012.

Согласно этим требованиям, существует 4 класса пожарной опасности:

- Не пожароопасный класс опасности (К0);

- Низкий класс пожароопасности (К1);

- Средний класс пожароопасности (К2);

- Высокий класс опасности возникновения пожара (К3).

При возникновении/развитии пожара в зданиях различного назначения, а также любой степени огнестойкости: от жилого дома, надворных построек из древесины до производственного цеха из железобетонных конструкций огнем повреждаются/уничтожаются не только горючие элементы строений/сооружений, оборудование, сырье/товарная продукция, находящиеся в них, отделка и мебель, предметы обихода.

Под воздействием высокой температуры полностью теряют несущую способность прочные, абсолютно незыблемые на вид металлические конструкции зданий:

- балки,

- фермы,

- колонны,

- опорные столбы,

- внутренние лестницы.

Эти строительные конструкции, выполненные чаще всего из чугунного, стального металлопроката, начинают активно деформироваться в огне через 15 минут, что отражено в государственных строительных нормах, регламентах пожарной безопасности. Через еще небольшой промежуток времени в зависимости от толщины, общей массы металла, силы пламени; здания, с несущими конструкциями из незащищенного ничем металла, начинают рушиться, складываться как карточный домик, унося жизни многих людей и принося огромный материальный ущерб.

Предотвратить такую ситуацию можно двумя различными путями:

- Огнезащита несущих металлических конструкций – это самый эффективный способ довести все элементы здания/сооружения, отвечающие за целостность, устойчивость и надежность; что во многом определяется требуемой степенью, а также пределами огнестойкости для каждой детали в нем, указанными в СНиП 21-01-97* (СП 112.13330.2011). Но, этот путь решает проблему защиты от открытого пламени, теплового воздействия огня пожара внутри здания, чему также способствует обеспечение его современными стационарными системами пожаротушения, которые не только ликвидируют возгорание на начальной стадии; но и охлаждают несущие конструкции здания, в том числе выполненные из металла, понижают/сбивают высокую температуру во всем объеме строения/пожарном отсеке. исключит занесение источника открытого огня внутри здания, а содержание в надлежащем состоянии пожарных проездов/подъездов к зданиям/сооружения будет способствовать оперативному прибытию подразделений МЧС, негосударственных формирований для ликвидации ЧП.

Способы огнезащиты

Многочисленные решения по защите от прямого воздействия огня, огромного теплового воздействия развивающегося пожара металлических и деревянных конструкций, применяемых в строительном деле, найдены очень давно; но продолжают изобретаться как новые способы, так и новые составы.

Реальная картина находит отражение во многих нормах/правилах, регламентирующих обеспечение огнестойкости защищаемых объектов. Отдельно стоит упомянуть СП 2.13130.2012. Огнезащита металлических конструкций, как, впрочем, и всех остальных элементов зданий/сооружений, проходит в нем красной строкой.

Давно применяются, а также появились относительно недавно следующие способы/виды, методы и приемы предохранения поверхностей металла, находящихся под значительной нагрузкой в составе строения, от огня/теплового воздействия, называемые все вместе конструктивной огнезащитой.

Основана она на нанесении/создании на поверхности строительных конструкций, которые могут подвергаться внешнему воздействию, теплоизоляционного слоя, достаточной толщины и качества покрытия; чтобы он выдержал огонь/тепло в течение нормативного времени согласно требованьям ПБ при проектировании/строительстве в части обеспечения огнестойкости:

- Огнезащита металлических колонн, опорных столбов, поддерживающих перекрытия/покрытия зданий/сооружений, используется очень давно, начиная со возведения старинных особняков/замков. Для этого использовался природный камень, кирпич, плитные материалы – сначала естественного, а позднее – искусственного происхождения.

Такая облицовка от пола до перекрытия надежно предохраняет конструкцию из металла от возможного воздействия факторов пожара. Если раньше такие материалы выкладывались вокруг колонны/столба с использованием строительного/известкового раствора, то сегодня разработаны виды/методы крепления плитных/листовых, а также рулонных огнезащитных материалов на каркасе с воздушными прослойками; что снижает нагрузку на междуэтажные перекрытия, значительно удешевляет этот вид противопожарных работ.

- Огнезащита металлических балок. По понятным причинам облицевать камнем/кирпичом или плитными материалами такие конструкции, находящиеся под потолком помещений зданий, сложно/невозможно или просто опасно для людей, которые будут в нем находиться, особенно если это происходит на территориях с повышенной сейсмической активностью.

Поэтому металлические балки, как и колонны/столбы зданий, защищают слоем мокрой штукатурки, цементного раствора, бетонированием по деревянной дранке/металлической сетке, различными огнезащитными вязкими смесями – обмазками/мастиками, придавая в зависимости от толщины защитного покрытия требуемый предел огнестойкости. Недостаток такого метода огнезащиты – дополнительная нагрузка на перекрытия здания, дополнительные затраты, внешняя тяжеловесность таких решений, что часто не устраивает архитекторов/заказчиков проектируемых или строящихся зданий.

- Огнезащита металлических лестниц. Так как это обязательная конструкция практически любого здания/сооружения, важный элемент организации/системы эвакуации людей из строений, то такому виду огнезащиты уделяется особое внимание. Использование быстровозводимых, сравнительно недорогих лестниц из металла, которым несложно придать нужный уклон, высоту/ширину маршей, широко распространено при проектировании/строительстве зданий большинства степеней огнестойкости, категории производства.

Защищают их всеми возможными вышеперечисленными способами, а также с использованием тонкослойных напыляемых составов – покрытий и красок, о которых речь пойдет в следующей главе.

- Для защиты несущих конструкций зданий и лестниц в них используется также комбинированный способ, являющийся сочетанием различных видов огнезащитной обработки металла.

Следует отметить, что во всех случаях – при любых способах нанесения/крепления огнезащитных материалов они обязаны отвечать технологическим методам/приемам, приведенным в протоколах испытаний на стойкость к огневому воздействию, что требует СП 2.13130.2012 (см. выше).

В роли конструктивных средств огнезащиты металлических конструкций рассматривается базальтовое волокно. Современные методы огнезащиты подразумевают укладку определенных материалов, которые способны создать препятствие для распространения огня.

Металлические конструкции для обеспечения огнезащиты могут покрываться специальными составами, которые образуют теплоизолирующий слой. Для защиты стальных изделий могут применяться огнеупорные материалы, выкладываемые в несколько слоев.

Итоги: огнезащита металлоконструкций выполняется с применением защитных покрытий (цементный раствор, минеральные волокна, жидкое стекло), а так же вспучивающихся красок (бывают летние и зимние) на основе группы веществ (при нагревании краска вспучивается, образуя теплоизоляционный слой).

Составы для огнезащиты

Покрытие огнезащитным составом металлических конструкций

Нормативные требования к таким многокомпонентным смесям, а также методикам определения эффективности устанавливает ГОСТ Р 53295-2009.

Эффективным решением стала относительно недавняя разработка – огнезащитные краски/покрытия. Это высокотехнологичные составы, состоящие из множества компонентов. Разработаны много торговых марок, принадлежащих в основном известным во всем мире производителям и соответственно разработчикам красок.

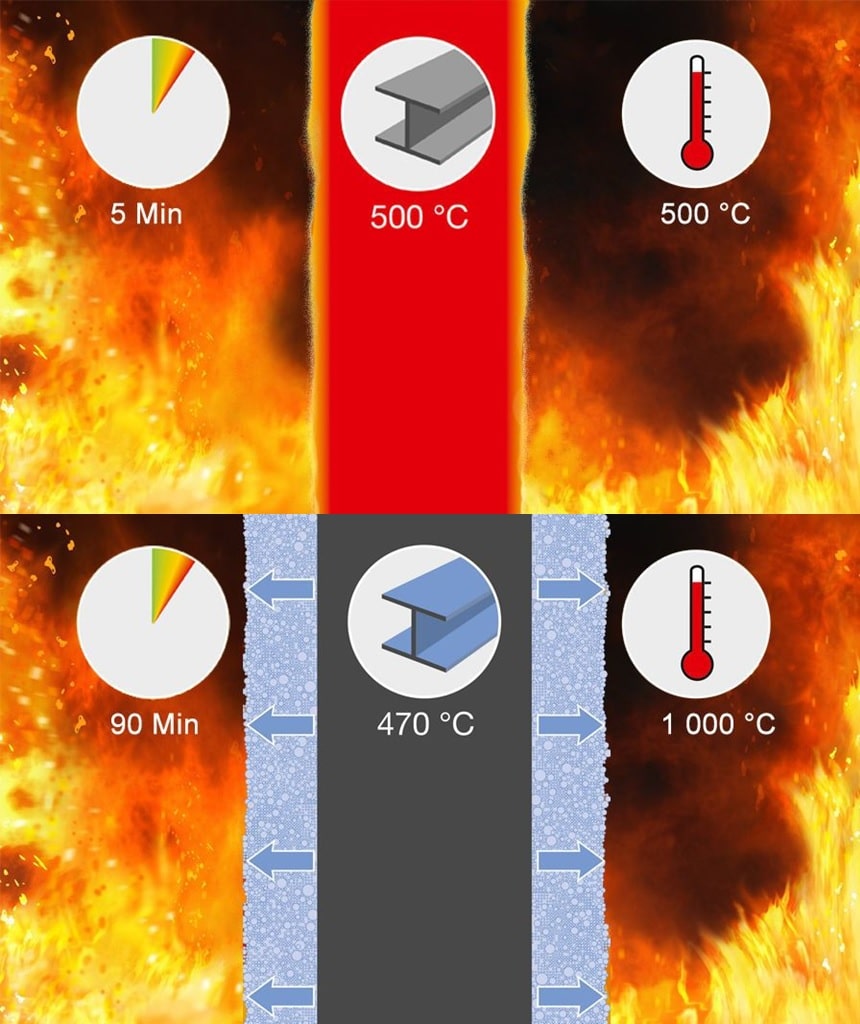

Такие огнезащитные жидкие материалы наносятся распылением, кистью в несколько слоев, обычно не более трех. После каждого нанесения в соответствие технических условий/сертификата соответствия ПБ необходим определенный промежуток времени для высыхания. Под воздействием огня огнезащитная краска вспучивается, образуя вспененный слой, напоминающий пемзу, который не пропускает тепло к защищаемой конструкции. Этим обеспечивается любой требуемый нормами предел огнестойкости.

Кроме практической функции огнезащиты, такие краски позволили воплощать в жизнь многие ранее нереализуемые идеи архитекторов и дизайнеров по строительству зданий с применением ажурных несущих конструкций из металла.

Так, эффективная огнезащита металлических ферм, особенно больших габаритов, монтируемых на значительной высоте, стала возможной на практике; а не только в проектных решениях, только после появления таких огнезащитных материалов, практически не увеличивающих нагрузку на эти ответственные во всех отношениях элементы сооружений; таких как стадионы, различные развлекательные, торговые, выставочные, спортивные комплексы, многопролетные здания производственных цехов, складских ангаров.

Эти составы можно покрывать сверху дисперсионными красками на водной основе, придавая нужный цвет конструкциям; а также стойкими к внешним воздействиям лаками, значительно продлевающими такому виду огнезащиты срок эксплуатации до ремонта/обновления.

Виды огнезащитных составов и материалов

Виды огнезащитных составов

Следует учитывать, что современные огнезащитные составы по металлу вещь, мягко говоря, недешевая. Особенно когда площади поверхностей несущих конструкций начинают измеряться тысячами метров. А если вспомнить про стоимость работ, значительная часть которых относится к высотным?

Поэтому до сих пор в ходу традиционные мастики/обмазки, даже мокрая штукатурка. Из более современных материалов, конкурентов тонкослойных покрытий/красок; если речь не идет об огнезащите сложных по форме, профилю/сечению конструкций, стоит упомянуть следующие материалы:

- Базальтовый рулонный, выполненный на основе холста из базальтового волокна без связующих компонентов. Может быть прошит стекловолоконной/базальтовой нитью, иметь покрытие/подкладку.

- Плита из минеральной ваты, покрытая стеклотканью/фольгой с одной/двух сторон.

Такие плитные/рулонные материалы в ходе огнезащитных работ оборачиваются или наклеиваются вокруг колонн, столбов, балок, обеспечивая требуемый предел стойкости к огню.

Для тех, кто желает и имеет средства идти в ногу со временем, российскими и зарубежными компаниями, химическими концернами выпускается огромный спектр тонкослойных огнезащитных покрытий по металлу, которые называют также термическими красками, конструктивными обмазками и прочими «отличными от других» названиями.

В массовом строительстве при использовании несущих металлоконструкций каркаса зданий/сооружений используются различные марки огнезащитных составов, количество которых исчисляется десятками. Чтобы только вкратце перечислить их и производителей понадобится новая статья на эту тему.

Не следует забывать, что право на проведение огнезащитных работ по металлу имеют только компании, обладающие соответствующей лицензией МЧС; а сами работы не так просты, как это может показаться на первый взгляд. Так, неправильно подобранные к установленным на строительном объекте грунтовка, краска и лак могут привести к тому; что вместо того, чтобы прослужить долгие годы свеженанесенное тонкослойное покрытие начнет шелушиться и осыплется. Вряд ли кому-то нужны такие натурные эксперименты за собственный счет.

Дополнительная информация

Краски и лаки для огнезащиты металла и металлоконструкций

Составы этих материалов, являющихся одним из видов огнезащиты металлических конструкций, нужны, чтобы предотвратить резкий нагрев несущего каркаса зданий, элементов инженерных сетей в ходе развития пожара, так как иначе металлические конструкции быстро деформируются, вплоть до полного обрушения.

Обработка металлоконструкций огнестойкими красками, лаками является одним из эффективных, востребованных видов пассивной огнезащиты, что связано, в том числе небольшим расходом материалов по сравнению со штукатурками, пастами, мастиками.

Применение

Лакокрасочная продукция для металлоконструкций используются с целью огнезащитного покрытия несущего каркаса – ферм, пролетов, в том числе сложной геометрической формы; балок, колонн, опор как зданий промышленных, так и общественных объектов, везде, где степень огнестойкости строений невозможно обеспечить без доведения металлических конструкций, до требуемого противопожарными нормами предела стойкости к огню.

Зачастую защита металла от огня необходима для стальных конструкций, не только образующих несущий каркас внутри его строительного объема, но и расположенных снаружи; в зависимости от проектных решений, в том числе в необходимости усиления сейсмической устойчивости.

В таких случаях необходима атмосферостойкая огнезащитная краска или лак, способные без растрескивания, шелушения, осыпания из-за воздействия влаги, ветра, резких ежесуточных перепадов температуры, а также при минусовой температуре, вплоть до критически низких значений, длительное время эксплуатироваться на открытом воздухе.

Появление стойких к огню, резкому повышению температуры воздуха в защищаемых помещениях, пожарных отсеках, секциях строений различного функционального назначения, а также не подверженных атмосферному воздействию огнезащитных красок и лаков, позволило эффективно покрывать несущие стальные конструкции зданий, инженерных, технологических сооружений в тех случаях, когда использовать огнезащитные штукатурки, пасты, мастики, а также конструктивную огнезащиту из огнестойкого гипсокартона с заполнением пустот огнезащитным базальтовым материалом невозможно или нецелесообразно по разным объективным причинам.

Преимуществами применения огнестойких красок и лаков на объектах защиты, по сравнению с традиционными покрытиями, также являются:

- Намного меньший расход материалов, даже при многослойном покрытии, что не только снижает затраты заказчика, но и значительно уменьшает нагрузку на несущие конструкции зданий, в том числе на фермы, балки, междуэтажные перекрытия, фундамент. Зачастую это бывает критически необходимым при проектировании строений большого объема, в том числе спортивных, культурно-зрелищных сооружений или зданий с атриумами.

- Покрытие огнезащитными красками, лаками не портит, а напротив, эффектно декорирует внешний вид защищаемых металлических конструкций, что важно для архитекторов и дизайнеров.

- Они не только надежно защищают металл от воздействия пламени, высокотемпературных потоков тепла, но и от прямого контакта с влагой, О2 воздуха, препятствуя активному окислению, образованию ржавчины в результате коррозии, в том числе химической; что не редкость в защищаемых помещениях с высокой категорией по взрывопожарной опасности, агрессивной средой.

Огнезащитные лаки, как и краски применяют для покрытия несущих строительных конструкций, транзитных воздуховодов в пожароопасных зонах, помещениях; коробов, шахт систем дымоудаления, подачи воздуха; а также для огнезащиты кабеля и кабельных линий; как финишный защитный, декорирующий слой по другим огнестойким покрытиям – краскам, штукатуркам, мастикам, совместимых с ними.

Подводя итоги, можно сделать вывод: при нормальных условиях – это одни из видов высококачественной лакокрасочной продукции, обладающие всеми ее преимуществами применения как внутри, так и снаружи строений.

А при возникновении в них или в противопожарных разрывах вблизи них высокотемпературного очага возгорания – эффективные огнезащитные покрытия, выдерживающие воздействие огня, высокой температуры в течение периода, требуемого противопожарными нормами.

Виды и типы

Компаниями производителями разработаны и серийно производятся два вида такой специальной лакокрасочной продукции, совмещающей основные функции – защиту металла от внешних атмосферных воздействий, от огня и высокой температуры:

- Вспучивающаяся краска является наиболее распространенной товарной группой огнестойких красок и лаков.

При прямом контакте с открытым пламенем, высокотемпературным тепловым потоком от распространяющегося внутри или снаружи здания пожара, они в силу своего химического состава, являясь термически активными материалами, быстро и многократно – в десятки раз увеличиваются в объеме; образовывают вспененный слой обугленного коксового покрытия, напоминающего по виду и внутренней структуре вулканическую пемзу.

Состав, в свою очередь, за счет ничтожно низкой теплопроводности, эффективно препятствует прогреву металлических конструкций. Это надежное огнезащитное покрытие несущего каркаса зданий, важных элементов инженерных систем жизнеобеспечения зданий – электрических кабельных трасс, воздуховодов вентиляции, в том числе систем противодымной защиты.

- Не вспучивающая (сохраняющая объем) огнестойкая краска или лак, также являются многослойными покрытиями, но они не изменяют своего первоначального объема даже при сильном огневом, тепловом воздействии.

Их физико-химический механизм огнезащиты отличается от вспучивающихся огнестойких покрытий. В основе силикаты, часто называемые в обиходе жидким стеклом, которые создают на поверхности металлических конструкций и элементов систем жизнеобеспечения защищаемых объектов плотное покрытие, надежно защищающее от внешних воздействий при нормальных условиях.

А при резком высокотемпературном воздействии состав спекается, образуя слой покрытия, аналогичный керамическим эмалям, который эффективно предохраняет защищаемую поверхность металла от быстрого нагрева, деформации и разрушения.

Недостатками таких огнестойких красок, лаков являются больший расход материалов, меньшая огнезащитная эффективность, чем у вспучивающихся аналогов, поэтому они применяются на объектах гораздо реже.

Состав и описание

Основная техническая характеристика огнестойких лаков, красок – это их огнезащитная эффективность, регламентируемая НПБ 236-97, ГОСТ Р 53295-2009 для средств огнезащиты стальных конструкций. По их определениям, требованиям она варьируется от 7 группы с пределом стойкости к огню 15 мин до 3 группы – 90 мин, и максимальной 1 группы – 150 мин.

Химический состав огнестойких красок, лаков компаниями производителями как в рекламных проспектах, так и в заводской сопроводительной документации на поставляемую товарную продукцию редко раскрывается, что, конечно, обусловлено коммерческой тайной, нежеланием открывать рецептуры создания таких инновационных материалов конкурентам.

Из открытых сведений известно, что в них используются пленкообразующие вещества, вспенивающиеся под воздействием высокой температуры реагенты, в том числе термически активный графит; некоторые виды солей, а также мелко помолотые минеральные наполнители.

На российском рынке огнезащитных средств наиболее популярны следующие марки красок, лаков:

- Крауз. Под этой маркой НПО «Стройзащита» выпускает три вида вспучивающихся огнезащитных красок по металлу: Крауз, Крауз-Ультра – на водной основе, создающие покрытия с огнезащитной эффективностью 90 мин, наносимых в помещениях при температуре выше 0 ℃; Крауз-Р – на органическом растворителе, до 120 мин, которую можно наносить до – 15 ℃. Срок эксплуатации покрытий – до 25 лет.

- Kron–SW– это огнезащитная краска для металлических конструкций, имеющая огнезащитную эффективность 120 мин. Условия нанесения – не ниже – 15 ℃. Гарантийный срок эксплуатации покрытий – 25 лет, с финишным покрытием – до 50 лет.

- Neomid(Неомид). Под этой торговой маркой выпускается много видов продукции как для огнезащиты древесины, так для металлоконструкций, в том числе всесезонная краска по металлу Neomid 050, предназначенная для работ как внутри помещений, так и на открытом воздухе при низких значениях температуры, но без прямого воздействия воды. Обеспечение огнезащитной эффективности в диапазоне от 45 до 120 мин, окраска при температуре – не ниже – 25 ℃ при влажности воздуха до 80%.

- Кроме них, существует огнезащитная лакокрасочная продукция марок Pirex–metalplus, Нертекс, Термобарьер, Стабитерм, Негорин.

Действие огнеупорного состава на металлоконструкции

Сертификат соответствия

Согласно статье 150 ФЗ-123 для подтверждения качества, огнезащитной эффективности огнестойких лакокрасочных покрытий на любую партию серийной продукции, применяемой для окраски металлических конструкций несущего каркаса зданий, элементов инженерных систем; независимо от объема поставки, требуется сертификат пожарной безопасности, в котором должна указываться следующая информация:

- Марка, наименование огнезащитной краски, лака.

- Группа огнезащитной эффективности.

- Виды, названия, количество, необходимая толщина слоев грунтовок, финишных защитных, декоративных покрытий, совместимых с поставляемой огнезащитной продукцией.

- Толщина слоев огнезащитных красок, лаков, а также их расходы для получения многослойных покрытий для различных групп огнезащитной эффективности.

Требования

- Лакокрасочные изделия создавать покрытия, с требуемой для различных металлоконструкций огнезащитной эффективностью.

- Образующиеся после окраски многослойные огнезащитные покрытия должны быть долговечными, не растрескиваться, не разрушаться под внешними воздействиями, включая высокую влажность воздуха, образование конденсата, вибрацию.

- Не должны выделять пары ядовитых химических соединений как при нормальных условиях, так и в процессе образования вспучивающегося теплозащитного слоя при огневом, тепловом воздействии.

- Отвечать требованиям эстетики в готовом виде после нанесения финишного слоя, для чего должна быть возможна их колеровка в различные цвета.

Заказчики, специалисты проектных организаций, предприятий, проводящих огнезащитные работы на основании лицензионных разрешений от МЧС, по требованиям противопожарных норм без проблем находят оптимальные варианты из многообразия видов огнестойкой лакокрасочной продукции для каждого конкретного случая огнезащиты металлоконструкций строений различного назначения.

Правила нанесения

Принцип проведения работ как внутри, так и снаружи объектов защиты с использованием таких лакокрасочных материалов – это покраска в несколько слоев, количество которых в зависимости от требуемого предела стойкости к огню покрытия определяется в сопроводительной заводской документации на продукцию, где также указывается расход огнезащитной краски на 1 м 2 по металлу.

Огнезащитная обработка обязательно чередуется полным просушиваем каждого слоя огнестойкой краски, лака.

Существует четыре этапа работ при использовании для покрытия металлоконструкций огнезащитных красок, лаков:

- Тщательная подготовка поверхности металла, включающая очистку от слоев прежних лакокрасочных покрытий; загрязнений – ржавчины, следов горючих жидкостей; пылевых, солевых отложений.

- Методы такой подготовки разнообразны – от механической обработки металлических поверхностей ручным или электрифицированным инструментом, пескоструйными аппаратами до химической очистки органическими растворителями, преобразователями ржавчины.

- Крайне важно также обезжиривание поверхностей металлоконструкций для обеспечения высокой адгезии при наложении покрытия.

- Грунтование различными материалами, по физико-химическим свойствам совместимыми с огнезащитной лакокрасочной продукцией, что как дает защиту металлу от возможной коррозии, так и способствует более надежному контакту красок, лаков с поверхностью металлоконструкций, без риска растрескивания, отслоения.

- Окраска металлоконструкций вручную с использованием кистей, валиков, или с применением промышленного оборудования для проведения окрасочных работ – краскопультов, станций безвоздушного распыления.

- Нанесение защитных, финишных декоративных покрытий, как предохраняющих огнезащитные краски, лаки от внешних, в том числе атмосферных воздействий, так и придающих им приятный внешний вид, что достигается, в том числе колеровкой.

Довольно часто в качестве финишного покрытия по огнестойкой краске применяется лак от той же компании производителя, что гарантирует их максимальную совместимость, долговечность получаемого комбинированного огнезащитного покрытия.

Краска по ржавчине: разновидности, способ нанесения, рейтинг ТОП-5

Разрушение металлов под действием влаги имеет своё название – коррозия. Этот процесс сопровождается появлением на металлической поверхности ржавчины, от которой избавиться можно лишь путём удаления испорченного участка. Для продления срока эксплуатации металлических изделий их покрывали защитными составами, чаще красками. С недавнего времени на рынке строительных материалов появилась краска по ржавчине. Разберёмся, чем она отличается от других видов лакокрасочной продукции, каковы её разновидности и характеристики, как правильно наносить этот состав.

Разновидности антикоррозионной краски

Краска для железа сочетает в себе сразу три главных свойства:

- преобразователь ржавчины, он же ингибитор;

- грунтовка;

- само красочное покрытие.

Но надо отметить тот факт, что название «антикоррозионная краска» – это несколько групп материалов, которые отличаются друг от друга ингредиентами. Рассмотрим эти группы по отдельности.

Изолирующие

Своё название она получила потому, что после нанесения на металлическую поверхность она образует на ней прочную плёнку. Последняя надёжно защищает металл и от влажности, и от кислорода. В основе этих красок лежит сурик. Как дополнение – материал обладает прекрасными термостойкими характеристиками. То есть её спокойно можно применять для окрашивания металлических конструкций, расположенных на улице и даже в воде.

Добавим, что изолирующие краски быстро сохнут, в пределах 2-3 часов.

Пассивирующие

Основное их назначение – замедлить процесс коррозии металлов, потому что в их состав входят антикоррозионные вещества.

Преобразователи

Своё название этот вид краски получил за счёт ортофосфорной кислоты, которая входит в её состав. Именно кислота входит в химическую реакцию с ржавчиной, она же окись железа, образуя совершенно новое химическое соединение под названием фосфат железа. Последний при контакте с водой не образует ржавчины. Получается так, что своё название эта разновидность краски получила лишь потому, что в процессе её нанесения преобразовывается одно химическое соединение в другое.

Но самое главное, что преобразователи не только решают проблему ржавых участков, но и помогают хотя бы частично восстановить повреждение в виде коррозии.

Фосфатирующие

Этот вид краски является двухкомпонентным. В её состав входит ортофосфорная кислота и пассивирующие вещества. Вот её преимущества:

- высокие адгезионные характеристики;

- хорошая укрывистость, отсюда небольшой расход из расчёта окрашиваемой площади;

- возможность окрашивать оцинкованные поверхности, которые другими красками против ржавчины обработать просто невозможно.

Протекторы

Эта краска по железу для наружных работ по ржавчине в своём составе имеет металлические частицы. После её нанесения и высыхания на ржавой поверхности образуется прочная металлизированная плёнка, через которую не просочиться вода. Такой лакокрасочный материал рекомендуется использовать для покраски металлических изделий, установленных и эксплуатируемых в условиях повышенной влажности.

Добавим, что эта краска быстро сохнет, плюс её расход самый минимальный из вех предложенных видов. Кстати, именно её рекомендуют для покраски катеров и лодок, когда их ставят на ремонт.

Ингибирующая

Производители считают её уникальной. Во-первых, этот материал можно использовать как простую краску. Во-вторых, на коррозионных поверхностях она работает, как грунтовка. Отсюда и большой расход, потому что грунт глубоко проникает в ржавый участок, полностью заполняя его собой.

Что касается дополнительных достоинств, то это высокая адгезия и небольшое время высыхания. Все в купе сделало ингибирующую разновидность самой востребованной, если стоит определение лучшей краски по ржавчине.

Итак, шесть групп антикоррозионной краски. Сразу надо оговориться, что возлагать на эти материалы большие надежды не стоит. То есть использовать их можно, если:

- участок ржавчины небольших размеров;

- сама ржавчина прочно скреплена с металлической основой, на которой она находится.

Если оба эти условия не присутствуют, то лучше отдать предпочтение другому варианту восстановления ржавых участков.

Разновидности по основе

Все краски для покрытия ржавчин производятся на основе основных ингредиентов лакокрасочной продукции. Поэтому предлагаем ещё одну классификацию:

- Эпоксидная. Это состав двухкомпонентный. То есть для приготовления придётся смешать два разных материала. Такая краска очень токсична, поэтому внутри помещений её не применяют. Но у этого материала есть большой плюс – им можно покрывать металлические изделия, которые в процессе эксплуатации нагреваются.

- Акриловая краска по металлу. Этот материал выделяется среди всех предлагаемых своим длительным сроком эксплуатации. К тому же акриловый состав не боится перепадов температур, поэтому им часто окрашивают радиаторы отопления.

- Алкидная. Отличный вариант для оцинкованных поверхностей. Но эта разновидность склонна к возгоранию.

- Молотковая. Своё название этот материал получил лишь потому, что после нанесения на поверхности металла образуется шероховатая плёнка. Такое ощущение, что по металлической поверхности били маленьким молотком. Но у этого состава есть один большой плюс – он прекрасно срывает под собой все недостатки.

Как правильно выбрать антикоррозионную краску

На что необходимо обратить внимание:

- Степень повреждения металла коррозией. Здесь надо учитывать размеры ржавого участка, насколько коррозия проникла в тело металлического изделия.

- Вид защитного слоя. То есть, какая плёнка образуется после нанесения краски: толстая, тонкая, прочная и прочее.

- Скорость или время высыхания. К примеру, металлические конструкции, которые располагаются частично в воде, или эксплуатируются в условиях повышенной влажности, надо применять быстросохнущие разновидности красок.

- Соответственно выбор производится также на основе эксплуатационных условий.

- Отметим, что все краски, используемые для покрытия ржавых участков, являются токсичными. И чем меньше этот показатель, тем лучше. Особенно, если лакокрасочный материал используется внутри помещений. Поэтому при использовании таких красок надо пользоваться респираторами и защитными перчатками.

- Экономичность тоже надо учитывать. На упаковке производитель обязательно указывает, сколько материала потребуется, чтобы закрасить 1 м² поверхности. Чем меньше этот показатель, тем меньше краски уйдёт на покраску ржавого участка.

- Что касается декоративного наполнения, то здесь не стоит рассчитывать на широкий выбор. Поэтому обращайте внимание на то, краска матовая или глянцевая.

Как правильно наносить краску на ржавый участок

Чтобы краска дала максимальный эффект после нанесения, ржавую поверхность металла надо подготовить.

- Производят зачистку дефектной поверхности, для чего можно воспользоваться металлической щёткой, шлифмашинкой или болгаркой, предварительно установив на неё шлифовальную насадку. Мастера советуют очищать и часть чистого металла, незатронутого коррозией, который прилегает к ржавчине.

- Проводят промывку обычной водой, чтобы удалить грязь. Лучше, если в воду добавить моющее средство.

- Обезжиривание. Для этого используют бензин, керосин, уайт-спирит или любой быстросохнущий растворитель. Обезжириватель надо применить в обязательном порядке. Если этого не сделать, то сложно будет обеспечить сцепляемость краски с металлом. Во всяком случае, качество будет невысоким.

После высыхания обезжиривателя, переходят непосредственно к покраске. Для этого можно использовать любой красящий инструмент: кисти, валики, краскопульты. Главная задача производителя работ – нанести красящий состав в два слоя. Второй наносится, когда полностью высохнет первый.

Видео описание

В видео специалист рассказывает и показывает, как надо наносить антикоррозионную краску:

Рейтинг лучших

Теперь рассмотрим, какая лучше краска по металлу и ржавчине для наружных работ.

1. АКТЕРМ Пласт грунт-эмаль с формулой «3 в 1»

Простое решение для сложных поверхностей. Антикоррозийная краска АКТЕРМ Пласт – это преобразователь ржавчины, антикоррозионная грунтовка и декоративное покрытие в одной таре. То есть, модификация имеет формулу «3 в 1»: выполняет функцию грунта, ингибитора коррозии и финишного покрытия.

Состав обладает эффектом «жидкого пластика», благодаря специальным полимерным добавкам к органической основе. Краска обладает высокой износостойкостью и антикоррозийными свойствами.

Предназначена для окраски стальных, оцинкованных стальных и алюминиевых поверхностей. Позволяет легко проводить окраску металлических поверхностей без тщательной очистки от ржавчины и дополнительного использования грунтовки.

Однородная пленка с высокой скоростью отверждения создает барьер и защищает от проникновения влаги к металлу. Антикоррозионные компоненты краски взаимодействуют со ржавчиной и не дают ей распространяться дальше, надежно защищая металлическую поверхность на длительный срок. Отличная износостойкость.

Краска по металлу АКТЕРМ Пласт – это эффективное решение для защиты металлических поверхностей при любых погодных условиях с гарантией до 12 лет.

Отдельный плюс краски по металлу АКТЕРМ Пласт - отечественный производитель, с собственной исследовательской лабораторией. А это значит, что покупатели продукции получают гарантию на качество и приятную цену, что и выводит краску АКТЕРМ Пласт в лидеры нашего рейтинга.

2. HAMMERITE

На втором месте краска от компании HAMMERITE. Ею можно красить металлические поверхности и чистые, и когда-то покрытые краской. Краска предназначена для наружных работ, хотя производитель не запрещает использовать её и внутри помещений.

Итак, плюсы этого материала:

- универсальность;

- простота нанесения;

- хорошая укрывистость;

- долгосрочный срок защиты;

- прекрасные внешние данные.

Минус один, но для многих ощутимый – высокая цена.

3. Dufa Retail Metall

Третье место у Dufa Retail Metall. Производитель изготавливал этот лакокрасочный материал для защиты больших металлических конструкций. Отсюда и высокие требования к самой краске. Но жизнь перевернула ситуацию так, что ею стали пользоваться и в быту. К тому же надо отметить, что эта разновидность является обладателем оптимального соотношения цены и качества.

Сегодня производитель предлагает 9 оттенков в полуматовом оформлении. К достоинствам можно ещё добавить время высыхания – 2 часа, что очень даже неплохо. Высокие адгезионные качества, а также высокая устойчивость к механическим воздействиям и солнечным лучам. Но самый большой плюс – это возможность наносить краску на неподготовленную поверхность, обеспечивая высокое качество конечного результата.

4. ALPINA

Третье место у ALPINA. Вот её преимущества:

- это трёхкомпонентный материал: ингибитор, грунтовка и антисептик;

- отсутствие запаха, что очень важно, когда работы проводятся внутри помещений;

- экономичность в нанесении;

- большой срок эксплуатации;

- наносить можно прямо по ржавчине;

- относительно широкий цветовой выбор.

Что касается недостатков, то это все та же высокая цена, не всегда можно в магазине найти требуемую расцветку.

5. Belinka

Четвёртое место отдаём «Belinka». Начнём с плюсов:

- высокое качество покрытия;

- наносится прямо на ржавчину;

- высокая укрывистость;

- высыхание в течение 2 часов;

- краска не боится солнца и влаги;

- получается всегда глянцевая поверхность.

И два недостатка: неприятный запах, большой расход материала.

6. Euroclass

И шестое место заняла краска от компании Euroclass. Кстати, она является молотковой. Самое большое достоинство этого материала – низкая цена. К плюсам добавить можно возможность применения при низких температурах – до -10С. Процесс подготовки металлической поверхности занимает минимум времени. Эту краску часто применяют для покраски оборудования, расположенного на заводах и в цехах. Поэтому она не боится соприкосновения ни с влагой, ни с маслами. Ей также не страшны солнечные лучи и резкие перепады температуры.

Что касается минусов, то их здесь тоже два:

- плохая укрывистость;

- подтеки, когда краску наносят на вертикальную поверхность.

В видео мастер рассуждает о том, какая краска лучше для металла для наружных работ:

Коротко о главном

Краски, используемые для покрытия ржавых участков, относится к антикоррозийным. Ими покрывают ржавые участки металлических изделий и конструкций.

Краски по ржавчине делятся на несколько разновидностей - изолирующие, пассивирующие, преобразователи, фосфатирующие, протекторы и ингибиторы.

Отдельно их разделяют по основе - эпоксидные, акриловые, алкидные и молотковые.

Выбирая нужную краску, надо обращать внимание на степень повреждения обрабатываемого металла, требуемый вид защитного слоя и скорость его высыхания, экономичность и нельзя забывать о токсичности составов.

В рейтинг лучших торговых марок входят АКТЕРМ Plast, Hammerite, Dufa Retail Metall, Alpina и Euroclass.

Процесс окрашивания в целом не отличается от использования обычных красок. Для некоторых требуется предварительная подготовка, в которую входит шлифовка поверхности металла, её очистка и обезжиривание, а другие рассчитаны на нанесение без подготовки поверхности.

Окраска металлических поверхностей: составы и порядок формирования покрытия

Коррозия – широко распространённая причина повреждения изделий из металла. Своевременная окраска металлических поверхностей позволяет предотвратить распространение ржавчины. Для формирования защитного покрытия используются различные составы. Читайте до конца, чтобы познакомиться с основными, порядком подготовки основания и технологией нанесения. Это упростит выбор и оформление заявки на выполнение работ.

Виды коррозии

Обработка металла от ржавчины выполняется с учётом степени поражения поверхности. Возникающие дефекты могут быть:

- неглубокими коррозийными пятнами, распространяющимися по всей площади поверхности, но не проникающие вглубь металла;

- мелким точками с глубоким проникновением вглубь металла;

- сквозным коррозионным поражением;

- подплёночного типа, возникающими под защитным покрытием и вызывающими его вспучивание.

Используемые составы

Обработка металлического основания выполняется универсальными и специальными составами. Каждый из них имеет свои особенности, определяющие возможную область использования. Решая, чем покрасить металл, стоит воспользоваться советом профессионалов, а также оценить особенности каждого вида.

Универсальные

Для защиты металлического основания чаще всего используются краски:

- Эпоксидные. Их основу составляют силиконовые смолы, смешиваемые с отвердителем. Обеспечивают формирование прочного и долговечного покрытия с достаточным уровнем коррозионной стойкости. Из высокой токсичности не могут использоваться при выполнении внутренних работ. Предъявляют повышенные требования к порядку нанесения.

- Масляные. Состав, основу которого составляет органическое вещество. Наносится на предварительно загрунтованное основание. Едкий запах и наличие токсичных компонентов делает возможным нанесение масляной краски только в хорошо проветриваемом помещении.

- Алкидные. Универсальный состав, подходящий для использования внутри и снаружи здания. На ровное основание может наноситься без предварительного грунтования.

- Акриловые. Состав с полимерной основой. Легко наносится. Не токсичен. Перед нанесением нуждается в тщательной подготовке основания.

- Резиновые. Предназначены преимущественно для наружных работ. Используются для защиты кровельного материала и других поверхностей, подвергаемых воздействию атмосферных осадков.

Внимание! До начала работ, стоит разобраться, как красить металл, чтобы покрытие получилось сплошным и одинаковой толщины, и как подготовить основу.

Специализированные

Если на поверхности уже появились коррозионные пятна, потребуется специализированное средство. Самостоятельно подобрать подходящий состав достаточно сложно. Стоит воспользоваться помощью профессионалов. Они знают, чем и как покрасить ржавый металл с учётом условий эксплуатации конкретного изделия. Выбор делается в пользу составов:

- Наносимых прямо на ржавчину без предварительной подготовки. Имеют эпоксидную основу. Обеспечивают формирование надёжной плёнки, предотвращающей дальнейшее разрушение металлического основания.

Подготовительный этап

- Очистка основания от грязи, пыли, остатков старого защитного покрытия. Недопустимо наличие даже небольших участков.

- Обезжиривание металлического основания для повышения его адгезии с обязательной защитой от грязи. Выполняется в три этапа: с использованием обезжиривателя, мыльного раствора и воды.

- Шпаклевание. Выполняется при наличии на поверхности видимых дефектов и после обработки зоны антикоррозийным составом. Обеспечивает выравнивание основания.

Внимание! Поражённые ржавчиной участки очищают механическим способом или с использованием специальных средств. Подготовленная к окраске поверхность должна быть сухой и чистой.

Технология окраски

Для нанесения краски на металлическую поверхность используют валик, кисть, краскопульт. Алгоритм действий напрямую зависит от инструмента. Валиком окрашивают большие и ровные поверхности. Кисть выбирают для сложных или рельефных участков. Краскопульт актуален при большой площади металлической поверхности.

При использовании валика:

- краску разводят растворителем, добиваясь консистенции, способствующей лёгкому распределению по поверхности, и переливают в лоток;

- инструмент погружают в краску, обеспечивая его достаточное смачивание;

- раскатывают валик по поверхности, совершая обратно-поступательные движения;

- формируют 2 – 4 слоя.

Посмотрите видео, чтобы познакомиться с основными тонкостями процесса:

Важно! Нанесение следующего слоя начинается после высыхания предыдущего.

При окрашивании кистью, инструмент погружают в краску на 1/3 длины щетины. Состав наносят на поверхность, совершая движения в одном направлении. Сначала некоторое количество краски наносится на основу, а затем растирается по металлической поверхности.

При использовании краскопульта удаётся максимально повысить производительности окраски. Из-за низкой впитываемости металлической поверхности к квалификации оператора предъявляются повышенные требования к плавности и скорости совершаемых движений. Слои наносятся параллельно.

Посмотрите видео, чтобы детально познакомиться с технологией окраски:

Коррозия металлической поверхности может проявляться по-разному. Своевременная окраска предотвратит появление ржавчины либо не позволит ей развиваться дальше. Для окрашивания используют универсальные и специализированные составы. Некоторые могут наноситься прямо на ржавчину, другие требуют тщательной подготовки металлической основы.

Для окраски поверхности из металла используют валик, кисть и краскопульт. Выбор инструмента зависит от особенностей окрашиваемой основы. Для получения качественного защитного покрытия состав доводят до нужной консистенции и наносят в несколько слоёв.

ОКРАСКА СТАЛИ. Защита стальных конструкций от коррозии: антикоррозийная покраска стали, краски и эмали для окраски стали и стальных конструкций. Антикоррозионная защита стали: покраска оцинкованной стали и стальных конструкций защита стали

Антикоррозийная защита стали требует разностороннего подхода. Во время процесса горячей прокатки стали на поверхности формируется тонкий слой оксидов, который сразу же прилипает к основному металлу. При выветривании этот слой подвергается дальнейшему окислению. В итоге из хорошо держащегося голубого (чёрного) вещества этот слой превращается в жёлтый (рыжий) слой, обладающий слабой адгезией, что позволяет легко отделить его от поверхности. Именно по этой причине важно удалить этот слой оксидов, чтобы обеспечить долговечную защиту поверхностных покрытий.

Защита стальных конструкций от коррозии

В современном строительстве всё чаще применяются различные металлические конструкции. Это конструкции из оцинкованной стали, нержавеющей стали, алюминия, меди и других цветных металлов. И зачастую возникает естественный вопрос: «А надо ли окрашивать конструкции из цветного металла или оцинкованную сталь?».

Ответ прост и однозначен — конечно же, эти поверхности надо окрашивать. Причин для окраски подобных конструкций, как минимум, две:

- оцинкованная сталь, алюминий и медь всё же подвержены коррозии (пусть, и в гораздо меньших масштабах, чем обычная сталь).

- зачастую неокрашенный металл попросту не вписывается в архитектурное или конструкторское решение объекта.

Таким образом, первой целью окраски цветного металла или оцинкованной стали является обеспечение дополнительной антикоррозионной защиты конструкций. Второй целью окраски является придание конструкциям декоративного, или, что называется, законченного вида.

Антикоррозийная защита и окраска стали

В окраске оцинкованной стали и поверхностей из цветных металлов есть свои тонкости.

Во-первых, нужно помнить об особенностях подготовки поверхности перед окраской. Подобный металл нельзя подвергать обычной дробеструйной обработке, так как она нарушает естественную коррозионную стойкость данного металла. Поверхности такого рода обрабатывают с помощью специального абразивного агента — круглых частиц стекла, не разрушающих защитный слой цинка на поверхности.

Во-вторых, следует помнить, что адгезия к оцинкованной стали и цветным металлам у большинства лакокрасочных покрытий явно недостаточна. Подобные поверхности требуют применения специальных красок и эмалей, имеющих повышенную адгезию и обеспечивающих надёжное сцепление со сложной и проблемной для окраски поверхностью.

Поэтому, прежде чем приступить к окраске оцинкованной стальной конструкции, нужно выбрать защитное антикоррозийное покрытие. Перед окраской оцинкованной стали следует оценить следующие факторы:

- подготовка поверхности: струйная обработка, механическая или ручная очистка;

- место, где предполагается нанесение покрытия;

- условия окружающей среды и используемые методы нанесения.

Очень важным является выбор антикоррозийного грунта, так как именно грунт обеспечивает фундамент для всей системы защиты. Грунт наносится прямо на сталь, поэтому он должен быть совместим с методом подготовки поверхности. Кроме того, он должен быть главным антикоррозийным механизмом, также совместимым с поверхностным покрытием (в данном случае — оцинкованная сталь).

Резюмируя, можно вывести главные требования к антикоррозийной покраске оцинкованной стали. В целом, антикоррозийные покрытия для оцинкованной стали и цветного металла должны отвечать следующим требованиям:

- покрытия должны обладать повышенной адгезией (сцеплением) к поверхности;

- покрытия должны обеспечивать дополнительную антикоррозийную защиту металла;

- антикоррозийные покрытия должны иметь долгий срок службы;

- покрытия должны быть максимально простыми и удобными в работе;

- покрытия должны не только защищать, но и иметь привлекательный внешний вид.

Покраска оцинкованной стали

Компания КрасКо предлагает Вам несколько систем защиты стали: краски для металлических конструкций из оцинкованной стали, нержавеющего металла, алюминия и других цветных металлов.

Для окраски стальных конструкций, подвергающихся средним коррозионным нагрузкам, в частности, для покраски оцинкованных крыш, мы рекомендуем нанесение акриловой краски по оцинкованному металлу Цикроль или полиуретановой грунт-эмали по оцинковке Цинкомет. Это покрытие не нуждается в предварительном грунтовании поверхности, наносится в один слой, и позволяет производить окраску при отрицательных температурах.

Для окраски цветных металлов рекомендуется краска по алюминию Нержалюкс. Краска применяется для защитно-декоративной окраски поверхностей из алюминия, цинка, меди, титана, латуни, дюраля, свинца.

Антикоррозийные покрытия для защиты металла

Все антикоррозийные материалы, производимые Компанией КрасКо, в ходе многолетней эксплуатации доказали свою надежность и высочайшее качество. Лакокрасочные покрытия для защиты металла и оцинкованной стали, разработанные специалистами КрасКо, продемонстрировали свою способность обеспечивать надёжную антикоррозийную защиту в самых различных условиях эксплуатации.

На сайте представлена полная информация о защите стальных конструкций (антикоррозийная защита стали, окраска стальных конструкций, краски и эмали для оцинкованной стали). Надеемся, разделы сайта помогут Вам осуществить правильный выбор системы защиты металла и выбор антикоррозийного покрытия.

Специалисты Компании КрасКо готовы внимательно выслушать все Ваши требования и подобрать оптимальный вариант системы защиты металла для Вашего объекта.

Читайте также: