Крепление металлических колонн к фундаменту анкерными болтами

Обновлено: 19.05.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ МЕТАЛЛИЧЕСКИХ КОЛОНН ПРОМЫШЛЕННЫХ ЗДАНИЙ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) строительными подразделениями.

Рис.1. Типы стальных колонн промышленных зданий

а - сплошная постоянного сечения; б - то же, переменного сечения (ступенчатые); в - переменного сечения решетчатая (сквозная); г - раздельного типа

1 - ферма; 2 - шатровая ветвь; 3 - то же, подкрановая; 4 - диафрагма жёсткости

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по монтажу металлических колонн промышленных зданий, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - описание решений по организации и технологии производства работ по монтажу металлических колонн промышленных зданий с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу металлических колонн промышленных зданий.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по монтажу металлических колонн промышленных зданий, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- колонны, сталь С255 и С245

- 4,24 тонны.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу металлических колонн промышленных зданий.

2.2. Работы по монтажу металлических колонн промышленных зданий выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже металлических колонн промышленных зданий, входят следующие технологические операции:

- подготовка фундаментов под монтаж колонн;

- геодезическая разбивка местоположения колонн на фундаментах;

- обстраивание колонн монтажными лестницами и подмостями;

- установка готовых колонн на фундаменты;

- выверка и закрепление колонн в проектном положении.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); сварочный генератор (Honda) EVROPOWER ЕР-200Х2 (однопостовый, бензиновый, Р=200 А, Н=230 В, вес m=90 кг); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25,0 т).

Рис.4.* Грузовые характеристики автомобильного стрелового крана КС-45717

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Рис.5. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.5. Электростанция Honda ET12000

Рис.6. Генератор EVROPOWER ЕР-200Х2

2.5. Для монтажа применяются колонны К1 из стального двутаврового горячекатаного профиля 25К2 с параллельными гранями полок по СТО АСЧМ 20-93; монтажные болты М36 по ГОСТ 52643-2006 класса прочности 10,9 из стали 40Х; гайки М36 по ГОСТ 52645-2007 класса прочности 10,0; шайбы плоские по ГОСТ 52646-2007; бетона класса. В30 по ГОСТ 26633-91; электроды 4,0 мм Э-42 по ГОСТ 9466-75; эмаль ПФ-133 по ГОСТ 926-82*; грунтовка ГФ-021 по ГОСТ 25129-82.

2.6. Работы по монтажу металлических колонн промышленных зданий следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СНиП 3.01.03-84. Геодезические работы в строительстве;

- Пособие к СНиП 3.01.03-84. Производство геодезических работ в строительстве;

- СНиП 3.03.01-87. Несущие и ограждающие конструкции;

- СНиП II-90-81. Производственные здания промышленных предприятий;

- СТО НОСТРОЙ 2.33.14-2011. Организация строительного производства. Общие положения;

- СТО НОСТРОЙ 2.33.51-2011. Организация строительного производства. Подготовка и производство строительно-монтажных работ;

- СТО НОСТРОЙ 2.10.76-2012. Строительные конструкции металлические. Болтовые соединения. Правила и контроль монтажа, требования к результатам работ;

- СТО НОСТРОЙ 2.10.64-2012. Сварочные работы. Правила и контроль монтажа, требования к результатам работ;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "СНиП 12-01-2004 Организация строительства. Актуализированная редакция" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение (ордер) на выполнение строительно-монтажных работ. Выполнение работ без разрешения (ордера) запрещается.

3.2. До начала производства работ по монтажу металлических колонн промышленных зданий необходимо провести комплекс организационно-технических мероприятий, в том числе:

- разработать РТК или ППР на монтаж металлических колонн;

- назначить лиц, ответственных за безопасное производство работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

- обеспечить участок утвержденной к производству работ рабочей документацией;

- подготовить к производству работ машины, механизмы и оборудования и доставить их на объект;

- обеспечить рабочих ручными машинами, инструментами и средствами индивидуальной защиты;

- обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

- подготовить места для складирования строительных материалов, изделий и конструкций;

- оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- доставить в зону работ необходимые материалы, приспособления, инвентарь, инструменты и средства для безопасного производства работ;

Технология крепления колонны к фундаменту

При строительстве зданий и сооружений, в качестве несущих элементов используют железобетонные или металлические колонны.

Они представляют собой своеобразный каркас, на который опираются фермы свода, перекрытия, продольные и поперечные балки.

От правильности возведения каркасной основы зависит прочностные характеристики всего здания.

Даже минимальные отклонения от проектных расчетов не допустимы. Избежать их помогает фундаментная основа под колонну, обеспечивающая строго вертикальное расположение и удержание веса всей конструкции. Виды крепления могут различаться в зависимости от материала колонны, ее размера, а также способа восприятия нагрузки.

Технология монтажа основания

Перед началом монтажных работ, еще на этапе проектирования, решают вопрос о выборе основания под колонны. Правильно подобранные фундаментные блоки обеспечивают надежность конструкции и равномерное распределение нагрузки по поверхности грунта.

В зависимости от типа несущих колонн применяют монолитные или сборные фундаментные блоки. Несмотря на различие в технологии монтажа, они позволяют надежно зафиксировать нижние концы несущих колонн в нужном положении:

- Монолитные блоки представляют собой цельную конструкцию с углублением в центре под колонну.

- Сборный вариант блоков состоит из опорной плиты и подколонника.

Работы по установке фундаментных блоков проходят в несколько этапов:

- Подготовка участка. После расчистки территории от мусора роют котлован (отдельно для каждого блока или общий, ограниченный границей будущего здания).

- Создание уплотняющей песчано-гравийной подушки. Необходимость в ней существует только в случае, если грунт имеет низкую плотность, и возможна его усадка.

Начиная монтировать колонны, фиксируют геодезическую разметку, после чего выносят оси здания на верхние грани фундамента и колонн. Технология крепления железобетонных и металлических колонн к фундаменту несколько различается.

Как крепить железобетонные опоры?

Железобетонные колонны устанавливают в специальные углубления в фундаментных блоках, после чего производится заливка образовавшихся зазоров бетоном или подливочной строительной смесью.

Этапы работ таковы:

- Железобетонную конструкцию крепят к крюку монтажного крана таким образом, чтобы при подъеме стрелы она встала вертикально. Используют специальные штыревые или фрикционные захваты.

- После того как колонна доставлена к месту установки и опущена в стакан фундамента, риски на колонне и фундаменте сопоставляются. При помощи нивелира выверяют правильное положение конструкции, затем производят временное закрепление.

- Таким же образом устанавливают остальные колонны.

- Еще раз производят тщательную выверку положения колонн. Корректировку вертикали производят с использованием специальных клиновых вкладышей.

- Замоноличивают конструкцию, следя, чтобы бетон заполнил все пространство между стаканом фундамента и колонной. Для этого при помощи глубинного вибратора производят проталкивание бетона с каждой стороны.

- Ожидают застывания бетона на 70%, после чего производят срезание клиньев.

После полного затвердевания цементной смеси подают нагрузку на конструкцию. Важно тщательно соблюдать технологию монтажа. Малейшие ошибки недопустимы. Они могут обернуться тяжелыми последствиями, вплоть до снижения прочностных характеристик сооружения и сокращения его срока службы.

Как крепить металлические опоры?

Установку металлических колонн производят на монолитные или сборные фундаменты на поверхности которых нанесены метки осей колонн. На фундаменты заранее устанавливают анкерные болты так, чтобы место их расположение совпало с отверстиями в основаниях металлических колонн для последующего их крепления.

Резьбу болтов смазывают и проверяют путем навертывания гаек. После окончания монтажа конструкцию заливают бетонным раствором, придавая ей дополнительную прочность. Возможен и другой способ соединения: при помощи сварки арматуры подколонника.

Вертикальное положение осей колонн гарантирует надежность соединения. Крепление металлических колонн к фундаменту может осуществляться тремя способами:

- на стальные подкладки;

- на поверхность фундамент;

- на опорные плиты.

На стальные подкладки

Колонны крепят на стальные подкладки толщиной от 4 до 5 см, размещаемые между колонной и фундаментом. При этом фундамент не доводится до отметки указанной в проекте. Метод имеет недостатки: он недостаточно точен, а в процессе подгона может наблюдаться перерасход материала (на дополнительные подкладки).

Стальные подкладки с высокой точностью устанавливают заранее, еще до бетонирования фундамента (допустимая погрешность ±5 мм). После того, как колонна выверена и установлена, ее закрепляют при помощи болтов, а зазор заполняют бетоном.

На поверхность основания

При этом методе фундамент должен доводиться до проектных отметок. Крепление происходит при помощи анкерных болтов, но цементная смесь не применяется. Важно соблюдать точность размеров фундамента (отклонение поверхности, на которую устанавливается колонна не должно превышать полсантиметра).

Поверхность фундамента доводят до проектного значения с допустимым отклонением ±5 мм. Колонны должны иметь фрезерованные подошвы.

На опорные плиты

Данный метод считается преимущественным и может использоваться при установке тяжелых колонн. Жесткое крепление колонн к фундаменту происходит с большим процентом точности. После установки колонн делают подливку бетоном.

При этом методе длина резьбы анкерных болтов должна обеспечивать возможность нахождения верхней поверхности гайки на одном уровне с низом опорной плиты.

Точностью расположения гаек обеспечивается вертикальное положение столба. В случае необходимости производится корректировка подкручиванием. После того, как колонны установлены, их положение фиксируется установкой шайб и цементным раствором.

Готовя колонны к монтажу, их раскладывают на деревянные настилы рядом с местом установки, параллельно или под наклоном к оси ряда. При помощи монтажного крана, конструкции переводят в вертикальное положение и перемещают к месту установки. Наведя на анкерные болты, осторожно опускают, после чего проводят выверку при помощи двух теодолитов.

Посредством стяжных приспособлений закрепляют колонны временными креплениями. После окончательной выверки опоры закрепляют при помощи болтов или сваркой.

Способы монтажа

Типы крепления колонны к фундаменту могут иметь различные конструктивные решения. В частности, в разных ситуациях, используют 2 типа соединения:

- Жесткий. Обеспечивает плотную связь элемента с основой. Элемент в точке опоры не имеет возможности сдвинуться или повернуться (как, например, при заделке железобетонной колонны в глубокий стакан фундамента).

- Шарнирный. При шарнирном креплении элементы обладают достаточной степенью свободы, чтобы повернуться или переместиться относительно основы под действием внешней силы (крепление на двух болтах). Рассмотрим, в каких случаях выбирают шарнирные, а в каких – жесткие соединения.

Шарнирное

- Узел крепления состоит из опорной плиты, на которую установлен фрезерованный торец колонны. Закладная пластина заранее установлена в бетонный фундамент.

Жесткое

- Опорная плита крепится к фундаменту четырьмя анкерными болтами. Такая конструкция может применяться для монтажа основных колонн зданий, поскольку болты надежно удерживают колонну в фиксированном положении.

Узел присоединения

Узел крепления колонны к фундаменту представляет собой базу колонны с опорной плитой, траверсой, анкерными болтами, центрирующим устройством.

База колонны установлена на фундамент и отцентрована. Винтовой упор размещен в отверстии центрирующей прокладки, которая нижней частью упирается на кольцевую часть винтового упора.

При опускании колонны на фундамент, ее совмещают с центрирующим устройством. Базу колонны опускают на центрирующее устройство до положения, когда верхний конец винтового упора совместится с отверстием прокладки. Закрепляют колонну в проектном положении при помощи опорной плиты и базы колонны.

Материалы для работы

Для крепления колон к фундаменту подходят бетонные растворы класса В15 (М200) или В22.5 (М300). Сегодня большой популярностью пользуются подливочные строительные и ремонтные смеси с отличными показателями текучести. Благодаря высокой прочности и адгезии, составы после затвердевания становятся единым целым с элементами конструкции и надежно закрепляют их.

Отсутствие в составе металлов и солей хлора обеспечивает химическую пассивность, что позволяет использовать их вместе с металлическими частями. Важны и такие свойства, как огнеупорность и водонепронецаемость.

Вот несколько видов подливочных смесей:

- Starmex FM7 – безусадочная смесь. За короткое время застывает образуя одно целое с конструкцией, не токсична, не агрессивна, не реагирует на перепады температуры, не боится воздействия воды, масел, смазки.

- Маногард Фер 133 – образует специальный защитный слой на поверхностях после нанесения. Благодаря этому может применяться для металлических колонн, защищая их от ржавчины.

- РЕКС Граут М – отличается высокими показателями прочности и текучести, обладает высокой степенью щелочности, благодаря чему защищает элементы от процессов коррозии. Надежно заполняет все пустоты и фиксирует элементы конструкций, поскольку расширяется на стадии пластичного состояния.

- Mapefill – обеспечивает высокоточную фиксацию колонн в фундаменте, качественно омоноличивает стыки железобетонных конструкций. Материал полностью готов к применению и представляет с собой смесь высокопрочного цемента, песка и специальных расширяющих добавок. Хорошо течет, не расслаивается, не токсичен.

Заключение

Любая неточность в расчетах, ошибки монтажа, неудачный выбор материалов могут привести к серьезным последствиям уже тогда, когда здание будет сдано в эксплуатацию. Чтобы не допустить этого, следует обращаться только к высококлассным специалистам с большим опытом строительно-монтажных работ.

Нюансы расчета, монтажа фундамента под металлические колонны и методы установки стальных опор

При возведении не только жилых и производственных зданий, но и эстакад, а также иных сооружений нередко основными элементами, несущими на себе нагрузку, являются колонны.

Они бывают различными по характеристикам и способу производства, но одно их объединяет — такие конструкции становятся основой каркаса, держащего на себе остальные детали.

Чтобы колонны гарантировали надежность дома, их необходимо монтировать строго по проекту, допуская лишь незначительные отклонения от предварительно рассчитанных величин.

Из-за этого при выполнении стадии проектирования, а затем его практического воплощения огромное внимание стоит уделять сооружению фундаментов.

Устройство

Обычно в качестве основания металлических колонн применяют монолитный железобетон. Его каркасом становится армированная конструкция, завершением которой вверху установлены в строго определенной последовательности анкерные болты.

Сама по себе технология заливки подобного фундамента аналогична той, которая выполняется при монтаже железобетонных опор, но вместо стакана предусмотрено оборудование анкерных болтов, устанавливаемых посредством применения кондуктора.

На заметку. Дополнительной особенностью является чрезвычайная точность разметки, по которой происходит установка крепежа.

При проектировании часто применяют типовые серии готовых оснований:

| Артикул | Назначение |

| 1.012.1-3.97 | Для стальных колонн инженерных сооружений и производственных зданий |

| 1.812.1-5с | Для металлических колонн в зданиях сельскохозяйственного назначения (при строительстве в опасных с точки зрения сейсмичности регионах) |

| 1.412-1 | Для типовых прямоугольных колонн одноэтажных производственных сооружений |

Виды и состав

Все столбчатые основания делятся на две категории:

Обратите внимание! При выборе материала руководствуются предполагаемыми нагрузками, поэтому металлические колонны крепят лишь на монолитное основание.

Критерии выбора типа основания

Вариант фундамента рассчитывают, руководствуясь свойствами грунта. Существует четыре группы оснований:

- ленточное (чрезвычайно прочное, легкое в монтаже, его применяют для крупных сооружений, выполняя одномоментный залив бетона);

- сплошное (выполняется монолитная непрерывная заливка, хотя такой вариант редко используется под колонны, особенно металлические);

- свайное (применяют железобетонные столбы редко при монтаже колонн, поскольку получаются слабые крепления);

- столбчатое (это идеальный способ монтажа колонн, фундамент получается устойчивый).

Для крепления колонн необходимы особо прочные материалы, позволяющие придать максимальную устойчивость конструкции. Нарушение этого параметра на любой опоре грозит обрушением всего сооружения. По этой причине нежелательно использовать сваи, невзирая на то, что они являются долговечным материалом. При креплении металлических колонн уместно изготавливать столбчатый фундамент, когда этому не противоречат специфические показатели почвы.

Здания, в которых предполагается общественное времяпровождение, практически всегда монтируют на стальных колоннах, покрывая их антикоррозионными средствами. В качестве фундамента допускается использование ленточной заливки, которая хорошо выдерживает значительное внешнее давление. Однако сначала требуется скрупулезно изучить грунт, поскольку для торфяника такой вариант основания не подходит.

На заметку. Чтобы монтировать столбы поверх ленточного основания, требуется заранее рассчитывать как анкерные устройства, так и схему прокладки канализации, инженерных трубопроводов, электропроводки. Такие нюансы нужно непременно учитывать.

Расчеты перед началом укладки опоры

Подробный расчет колонного основания выполнить достаточно трудно, поскольку необходимо учитывать одновременно множество параметров. Естественно, самостоятельно подобные вычисления невозможно произвести, требуется хорошая практика и специальное образование. Перед началом такой работы требуется получить такие сведения:

- нюансы климатических условий, характерные для региона расположения строительной площадки, ветровые нагрузки, их тип, периодичность и мощность атмосферных осадков;

- детальная геодезическая карта, содержащая скважинный анализ, чтобы стала ясной структура грунта, толщина прочных и слабых пород (еще необходимо иметь данные, касающиеся грунтовых вод);

- масса сооружения (чем тяжелее строение, тем более мощные нужны колонны);

- тип колонны, степень ее сжатия и растяжения, несущие характеристики;

- марка бетона, его эксплуатационные характеристики;

- конфигурация будущего сооружения, его высота, материал перекрытий и несущих стен.

Технология возведения

- Перед возведением любого фундамента проводятся земельные работы (расчистка, копка, устройство дренирующей подушки).

- Перед заливкой бетонной смеси также требуется соорудить качественную опалубку. Ее монтаж начинают делать снизу, закрепляя удерживающие щиты. Предварительно необходимо заготовить доски, длина которых соответствует расстоянию между колоннами. Чтобы их закрепить, вбивают удерживающие колья.

Способы крепления столбов

Установку стальных опор осуществляют различными методами:

Важно! Каким бы ни был выбранный метод монтажа, главное внимание уделяют точности расчета колонн, соответствию их стандартам, высококачественному креплению.

Использование анкеров при установке

При изготовлении фундамента него монтируются анкерные болты. Их укладывают непосредственно в опору. Такая закладка происходит непременно при строгом наблюдении, после выполнения точной разбивки. Максимально допустимое отклонение составляет 2 мм.

Каждый анкер крепится на осях в верхней части опалубки. Весьма ответственный момент — контроль установки. Обязательно следят за высотой положения болтов, использую для этого кондуктор либо шаблон. В качестве шаблона используют специальную деревянную или металлическую раму. В ней присутствуют гнезда, специальные риски, благодаря которым изделие прикручивают к осям на опоре поверх опалубки.

Чтобы сохранить обязательное вертикальное положение анкеров, их выверяют уровнем, а затем приваривают непосредственно к арматуре. Далее все заливают бетоном.

Непременно контролируют, насколько устойчивы болты, а также опалубка, затем организуют высотное расположение схемы.

Недавно строители начали помещать анкерные болты в колодцы, оставляемые внутри конструкции, а после заделываемые, когда финиширует этап установки колонны.

Большие анкера, имеющие значительную массу, укладывают внутри опор при существенной высоте здания. Чтобы их там удержать, организуют специальные приспособления в виде каркасов, способных выполнять поддержку шаблонов в требуемом положении до момента заливания раствором бетона.

Анкера невероятно сложно монтировать. Крепления выпускают высокоточными, они изготовлены очень надежно. Наиболее трудная задача — выполнить точную разметку по замерам.

Для надежности, чтобы гарантировать точность установки, используют кондукторы. Эти шаблоны по сути аналогичны рамным приспособлениям, которые выполняют из отрезков металла. На раме максимально точно проведены линии осей, выполнены отверстия, через которые проводят разметку установки анкеров. Если предполагается применять легкие болты, кондуктор делают деревянным.

Из видео узнаете о монтаже металлических колонн на анкера:

Кондуктор-шаблон крепежа анкерных соединений

Во время заливки основания под стальные опоры применяют специальный кондуктор. Благодаря этому приспособлению удается контролировать высоту и глубину крепления анкерных болтов. Фактически это своеобразный шаблон для монтажа анкеров.

Обычно изделие выполняют из металла, нанося на его верхней поверхности риски, служащие для совмещения отверстий с осями, а затем последующей проверке точности установки теодолитом. В плите выполнены крепежные отверстия, диаметр которых идентичен тому, что у болтов.

Непосредственно перед заливкой смеси анкера приваривают к каркасу арматуры, а потом до момента набора бетоном технической твердости, выполняется проверка точности расположения болтов. Завершающая стадия — контроль жесткости, как самой опалубки, так и закрепленных анкеров. После такой контрольной операции уточняется показатель расположения по высоте и в плане.

Справка. При промышленном строительстве стальные конструкции мощные, поэтому для их крепления применяют усиленные анкера. Их размеры значительно отличаются от тех анкерных соединений, которые используются в жилищном домостроении.

Монтаж тяжелых болтов делают, устанавливая в требуемом положении шаблон перед заливкой бетоном фундамента. Для гарантированной фиксации этих шаблонов применяют дополнительный крепеж каркасными стойками, благодаря чему конструкция получает большую жесткость.

Когда бетонная смесь уже залита, снимают шаблоны анкеров, оставляя на месте каркас. Организуя эту стадию работ, пристальное внимание уделяют точному размещению анкеров, причем непременно контролируют все параметры: вертикальность монтажа, глубина заложения и высота выступающей части. Хотя это наиболее трудоемкое мероприятие, но без него невозможно гарантировать точность установки фундамента.

Чтобы облегчить действия, применяют различные эталонные образцы кондукторов. Их сваривают из стального швеллера большого размера, наносят на площадку координаты осей. Благодаря материалу шаблон имеет жесткость и значительную массу. В требуемых точках просверливают отверстия, соответствующие диаметру анкеров. При использовании легких болтов достаточно для кондуктора применять деревянный брус.

В любой постройке фундамент — важный элемент, ему требуется особое внимание. Поэтому изучение процесса изготовления основания требуется как строителям, так и заказчикам. Ведь понимая технологию, проще делать индивидуальные замечания, чтобы в итоге получить нужный результат.

Установка фундаментных болтов при монтаже

Фундаментные болты для крепления технологического оборудования различают по условиям эксплуатации и назначению, конструкции, способам установки и закреплению в фундаменте. Конструктивные (малонагруженные) болты служат для фиксации машин на фундаментах, повышения жесткости корпусных деталей и для предотвращения их смещения под действием случайных нагрузок. Расчетные (силовые) болты воспринимают нагрузки, которые возникают при работе оборудования.

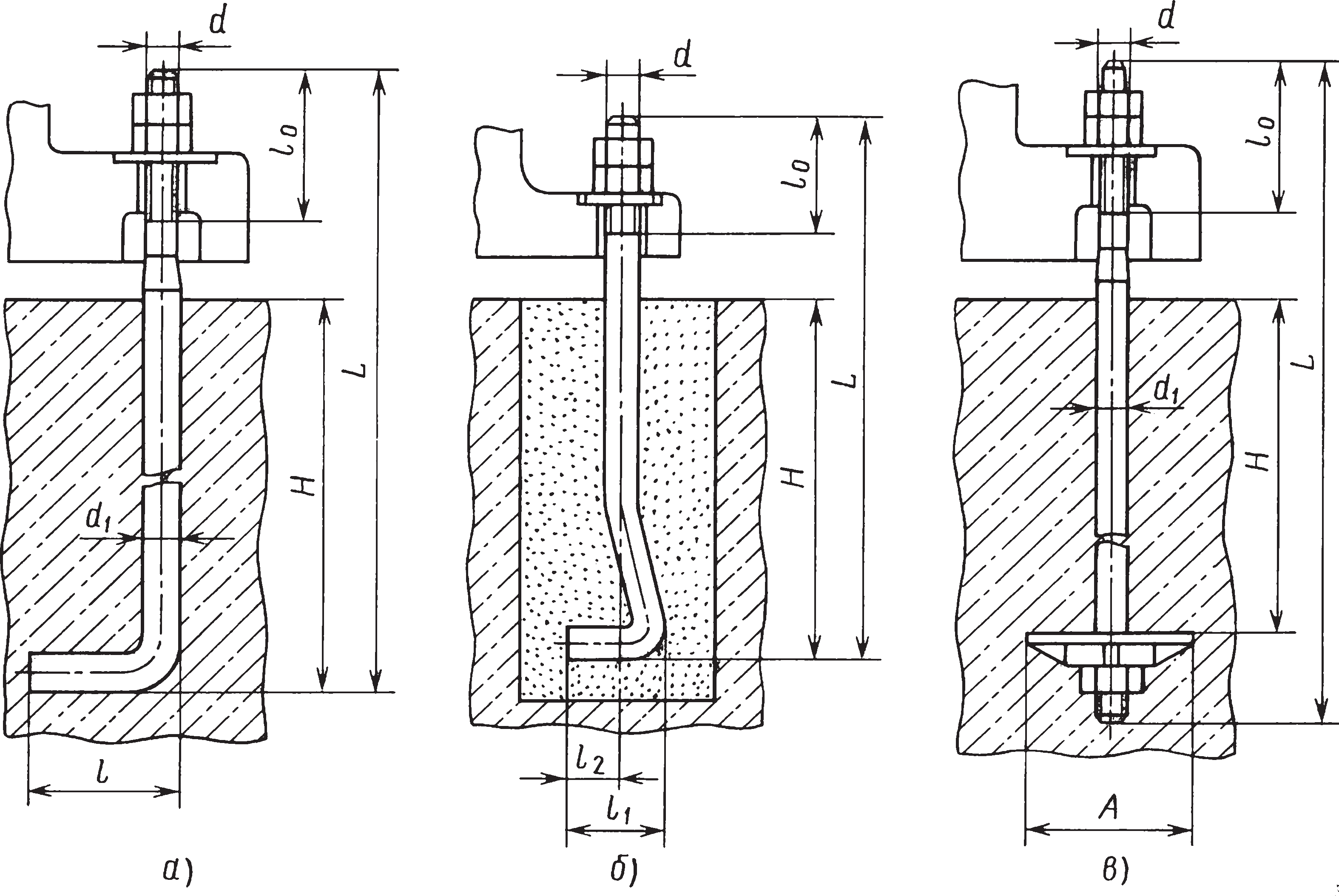

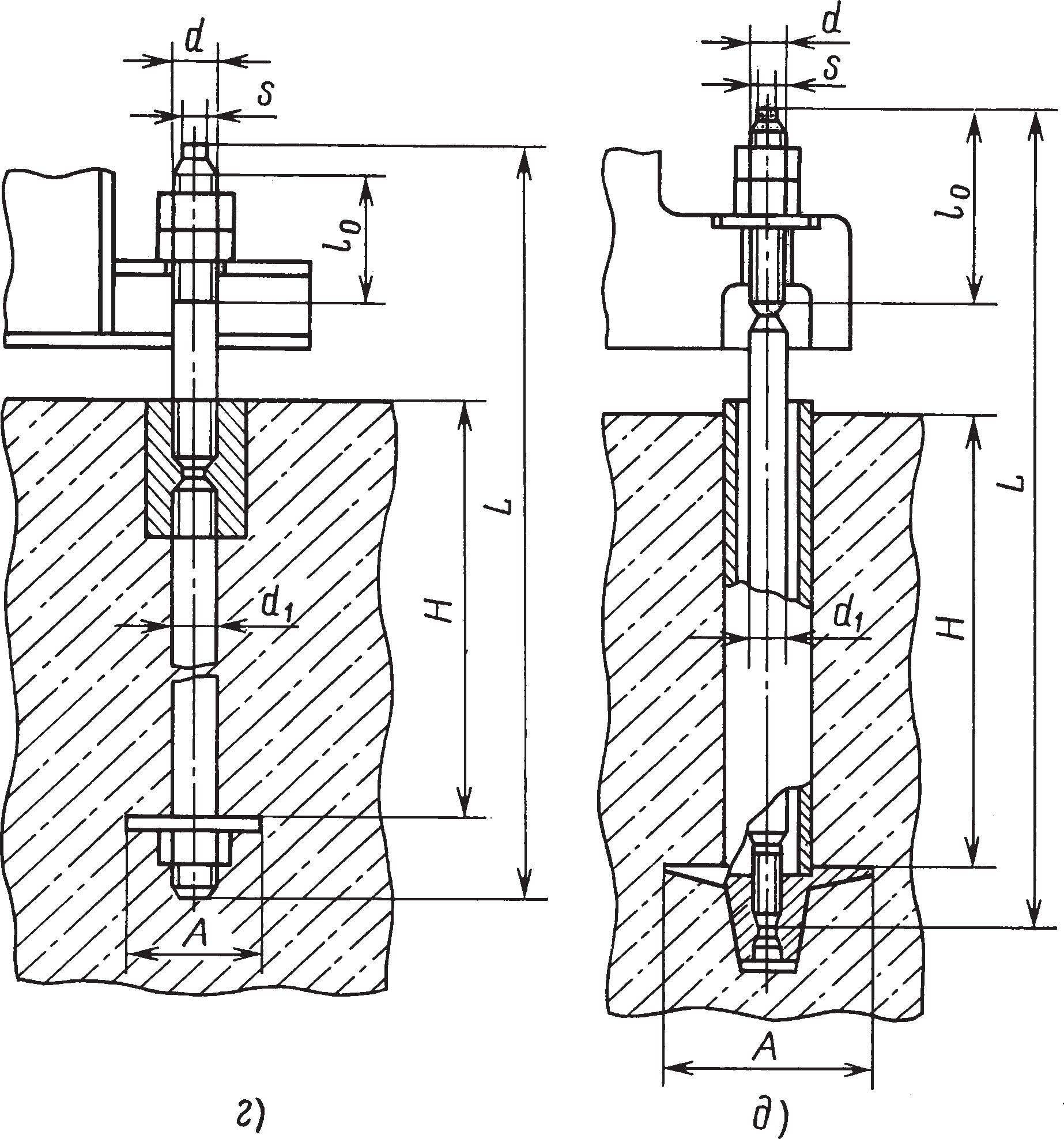

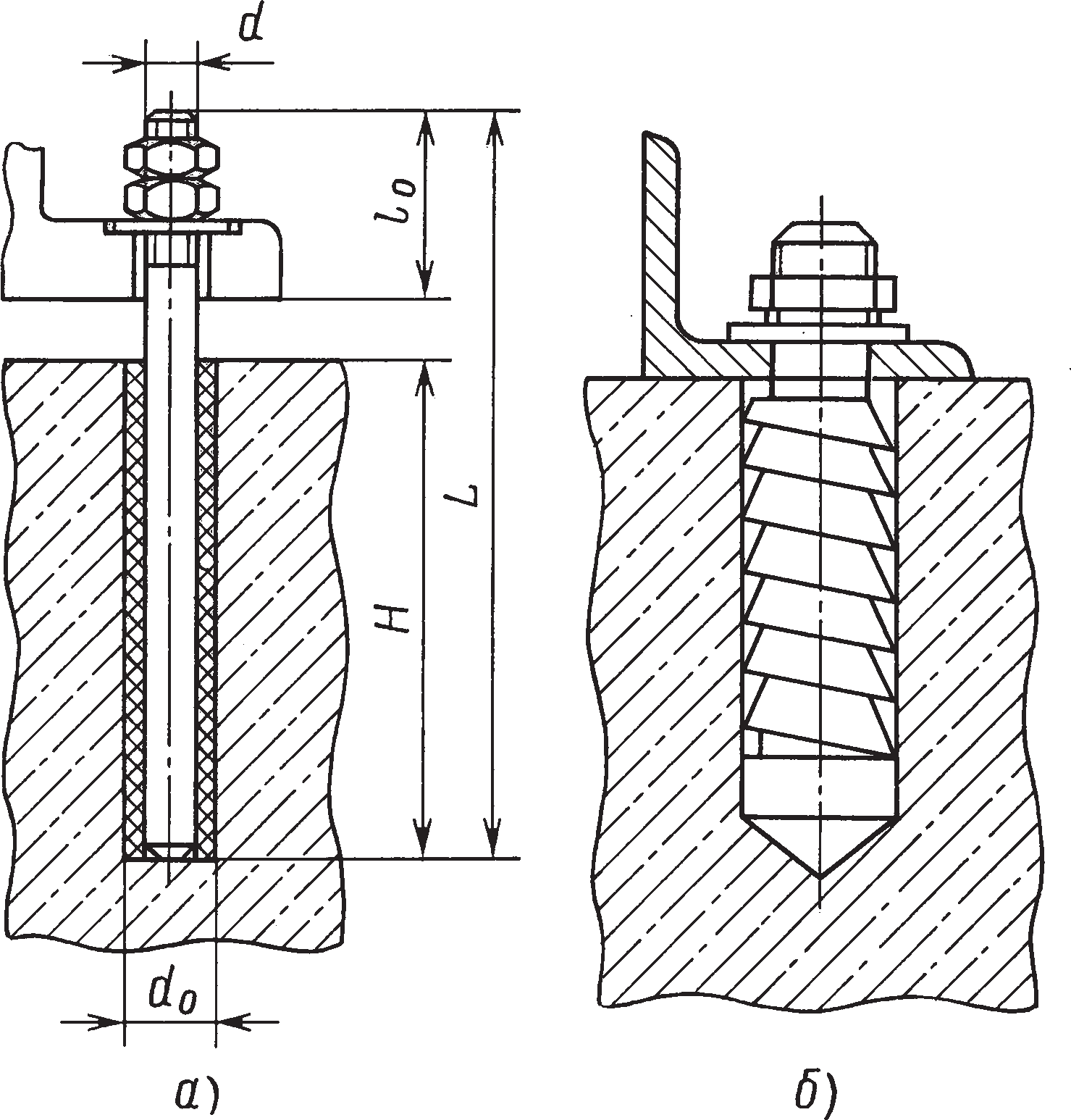

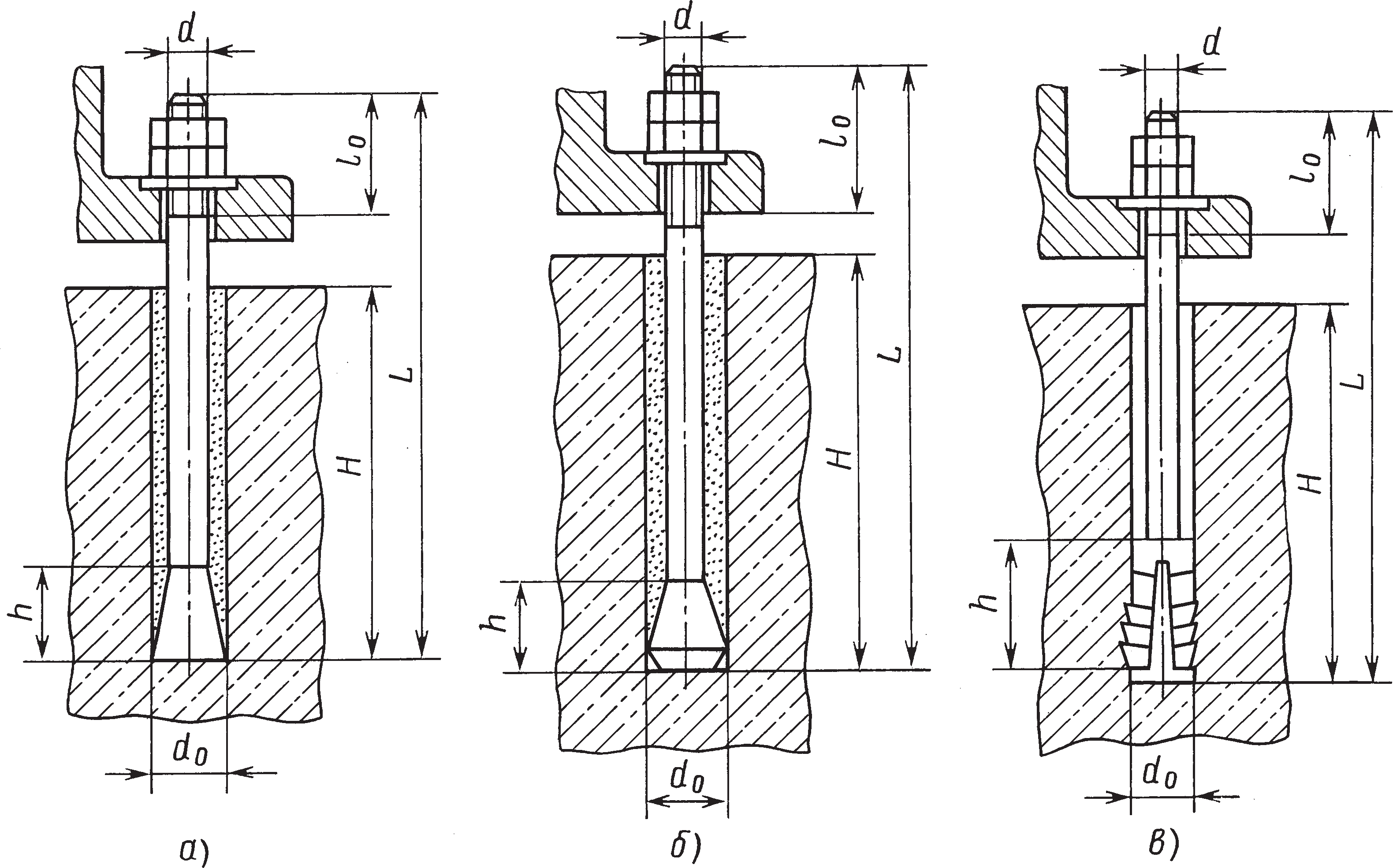

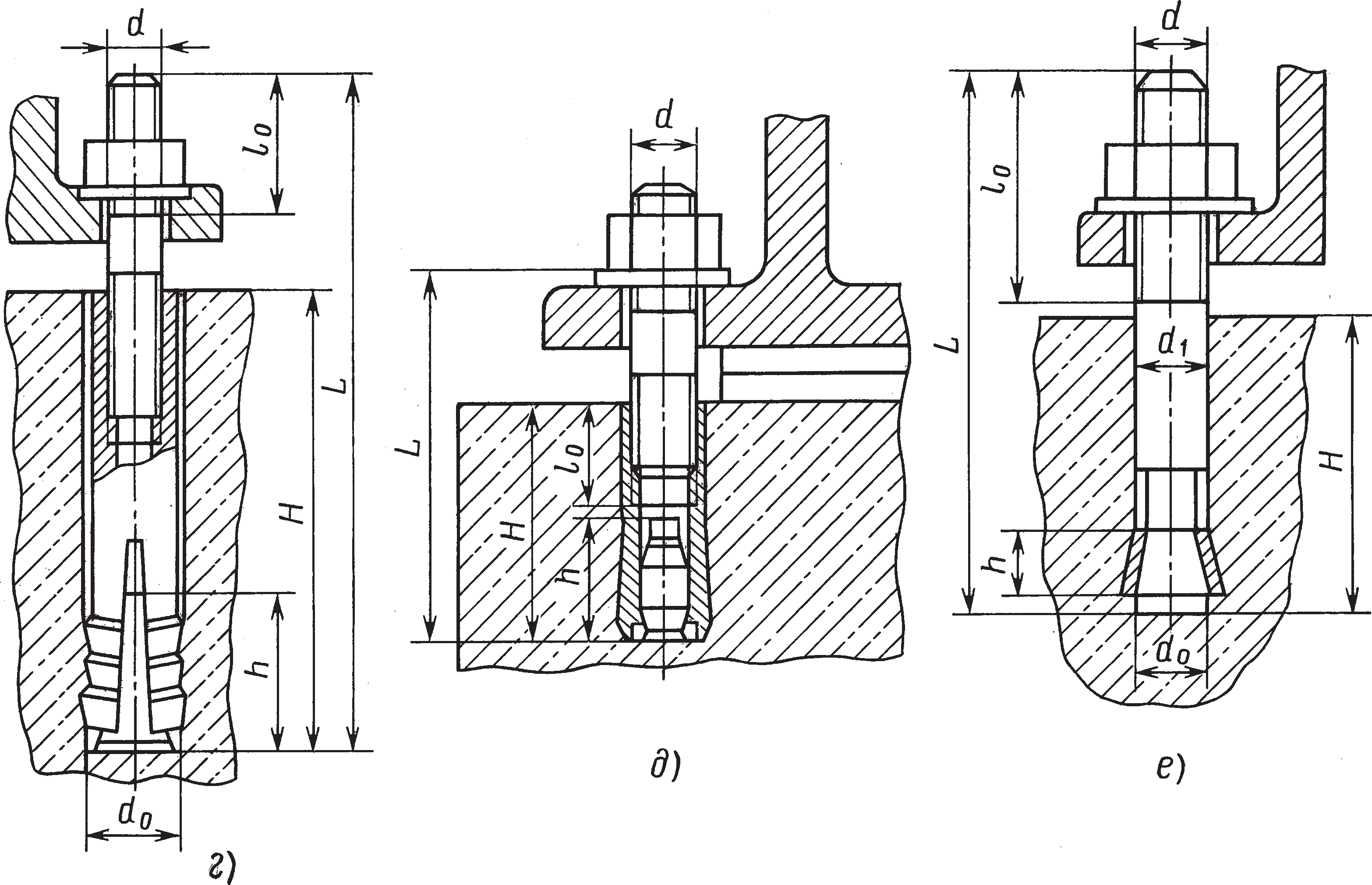

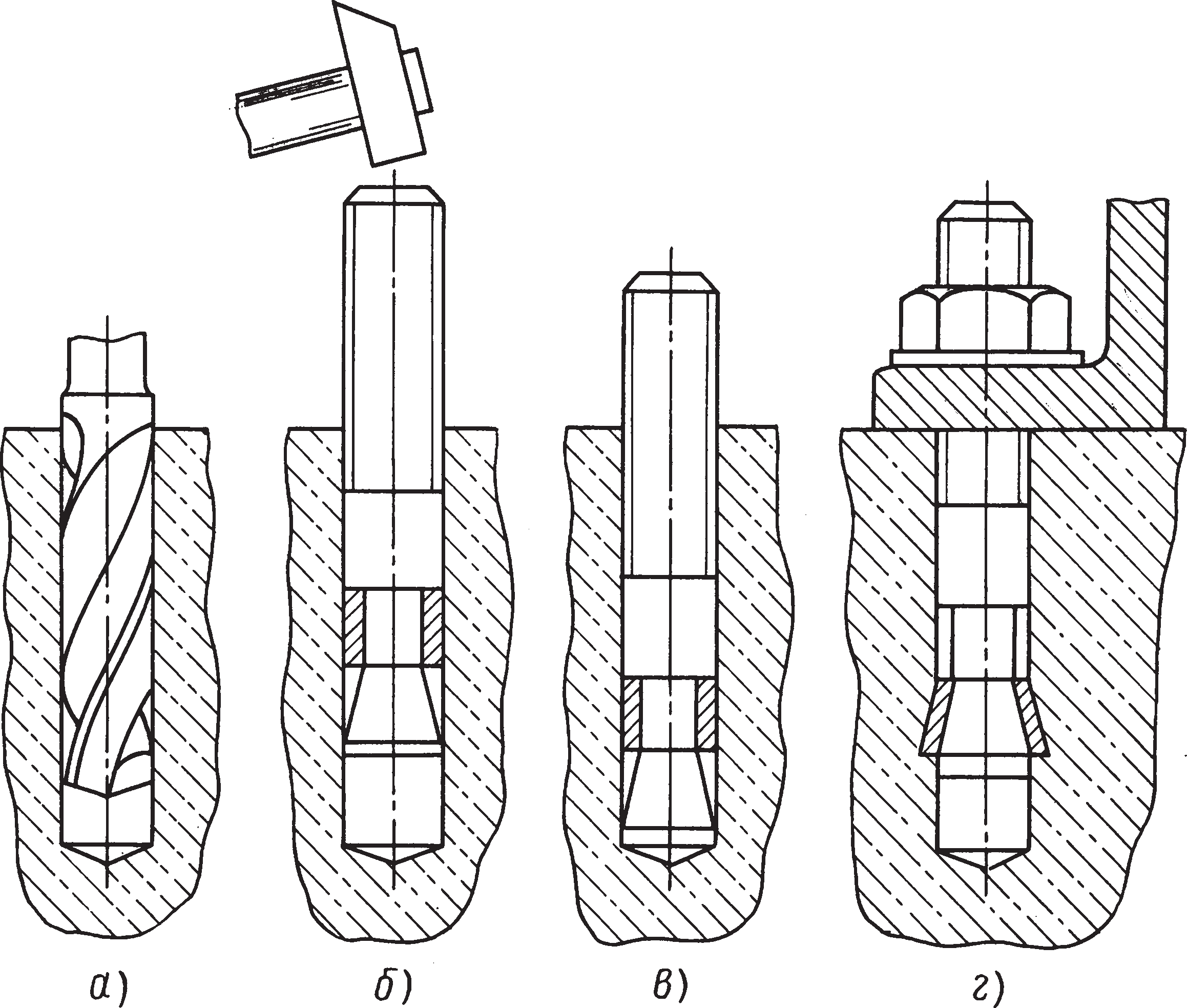

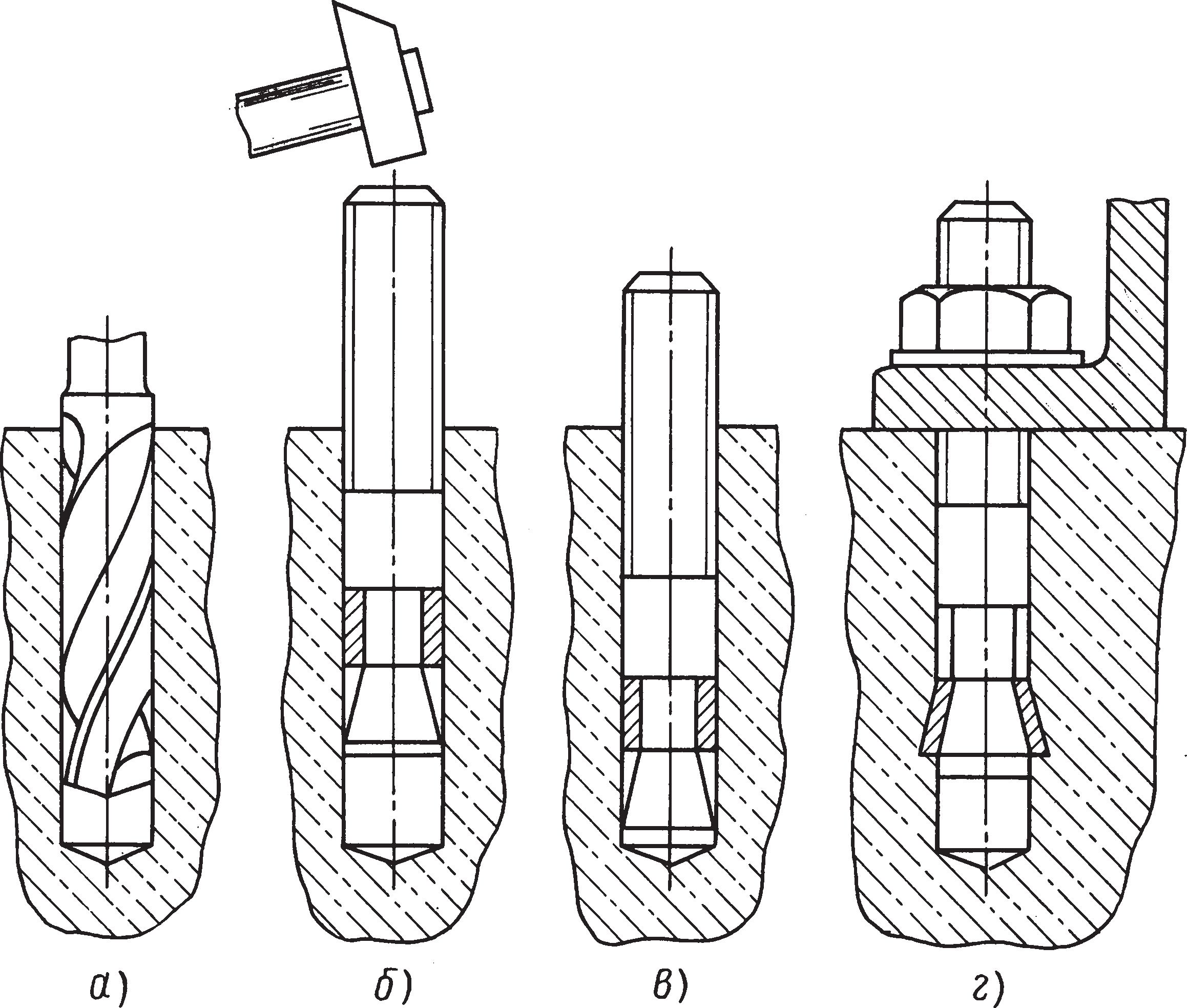

Применяют следующие типы конструкций фундаментных болтов (ГОСТ 24379.0–80; 24379.1–80; 28778–90): изогнутые, с анкерной плитой, составные, съемные (рис. 2), прямые, распорные (рис. 3) и с коническим концом распорные (рис. 4).

К основным установочным и конструктивным параметрам болтов относятся: глубина заложения H, длина L болта, диаметр d резьбы, длина l0 резьбы, диаметр стержня d1, длина l изогнутой части, диаметр или сторона А анкерной плиты, размер S под ключ, диаметр d0 отверстия в фундаменте, высота h конуса.

В зависимости от конструкции болты устанавливают на кондукторах до бетонирования фундаментов (см. рис. 2, а, в–д); в колодцах, оставляемых при бетонировании (см. рис. 2, б), и в скважинах (отверстиях), пробуриваемых в готовых фундаментах, перекрытиях или полу цеха (см. рис. 3 и 4).

Наиболее перспективно применение болтов, устанавливаемых в пробуриваемых скважинах (отверстиях). Этим способом устанавливают прямые болты, закрепляемые в фундаменте с применением клея различного типа и цементной зачеканки, а также болты распорного типа. Прямые болты не имеют специальных анкерующих устройств, поэтому менее надежны в эксплуатации по сравнению с другими и требуют тщательного соблюдения технологии установки. Болты распорного типа (см. рис. 3, б и 4, в, г) обладают более высокой надежностью и простотой установки, хотя и сложнее по конструкции. Применение болтов распорного типа с малой глубиной заложения в случаях, когда размеры фундаментов определяются длиной болтов, позволяет устанавливать оборудование без фундаментов с креплением непосредственно на перекрытиях или полу цеха.

Установку болтов осуществляют в соответствии со специально разработанным планом их расположения, в котором болты «привязаны» к разбивочным осям оборудования.

Рис. 2. Фундаментные болты: а и б — изогнутые; в — с анкерной плитой; г — составные; д — съемные; l1 — ширина загнутой части болта; l2 — расстояние от оси болта до конца загнутой части

Рис. 3. Фундаментные прямые (а) и распорные (б) болты

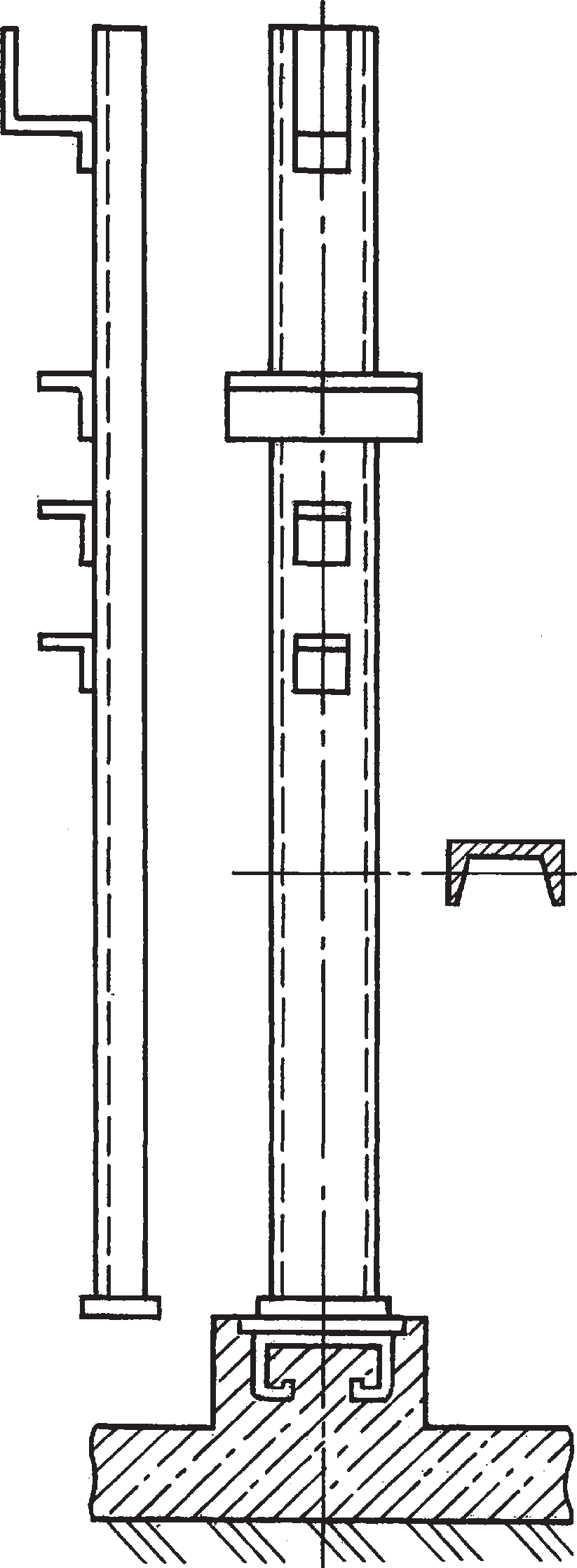

Установка на кондукторах. Глухие болты: изогнутые, с анкерными плитами и составные (см. рис. 2, а, б и г), а также анкерную арматуру съемных болтов (см. рис. 2, д) — устанавливают в монолитные фундаменты до их бетонирования с помощью специальных монтажных приспособлений, обеспечивающих надежную фиксацию болтов и арматуры в проектном положении на период укладки и твердения бетона фундамента. Поддерживающие устройства служат для фиксации кондукторов в требуемом положении, а кондукторы — для размещения болтов в соответствии с осями отверстий в корпусных деталях машин, закрепляемых на данном фундаменте.

Поддерживающие устройства (каркас) собирают из типовых стоек и прогонов (продольных и поперечных балок), которые имеют одинаковую конструкцию для всех фундаментов цеха. Стойки различаются только высотой, а прогоны — длиной. Высоту стоек назначают на 200…300 мм меньше разницы высотных отметок бетонной подготовки фундамента и его поверхности. Длину продольных и поперечных балок каркаса

определяют исходя из размеров опорного контура монтируемого оборудования. Стойки крепят к закладным пластинам, залитым в специальные опоры, которые изготовляют одновременно с бетонной подготовкой фундамента (рис. 5). На стойках предусматривают узлы крепления балок каркаса, опалубки и настила.

К стойкам на проектной высоте приваривают балки каркаса. Для повышения жесткости каркас скрепляют диагональными связями. На верхних балках каркаса располагают кондукторы (рис. 6). Конструкция кондуктора определяется числом и расположением устанавливаемых фундаментных болтов. Отверстия в кондукторах изготовляют с такими же допусками расположения, как и в корпусных деталях. Диаметр отверстий в кондукторе должен быть больше диаметра болтов с резьбой до М48 на 1 мм, а для болтов с резьбой М56 и более — на 2 мм. Аналогично изготовляют кондукторы для фиксации анкерной арматуры, коробок и пробок для образования колодцев под болты или шанцев.

Положение кондуктора в плане на балках каркаса выверяют геодезическими методами и фиксируют сваркой. После этого в кондукторе устанавливают и закрепляют болты, пробки и анкерную арматуру.

Рис. 4. Фундаментальные болты распорного типа: а — конические с цементной зачеканкой; б — конические, устанавливаемые вибропогружением; в — конические с разжимными цангами (самоанкерующиеся); г — составные с распорными конусом; д — дюбель-втулки; е — анкерные распорные дюбели

Рис. 5. Стойка каркаса поддерживающего устройства

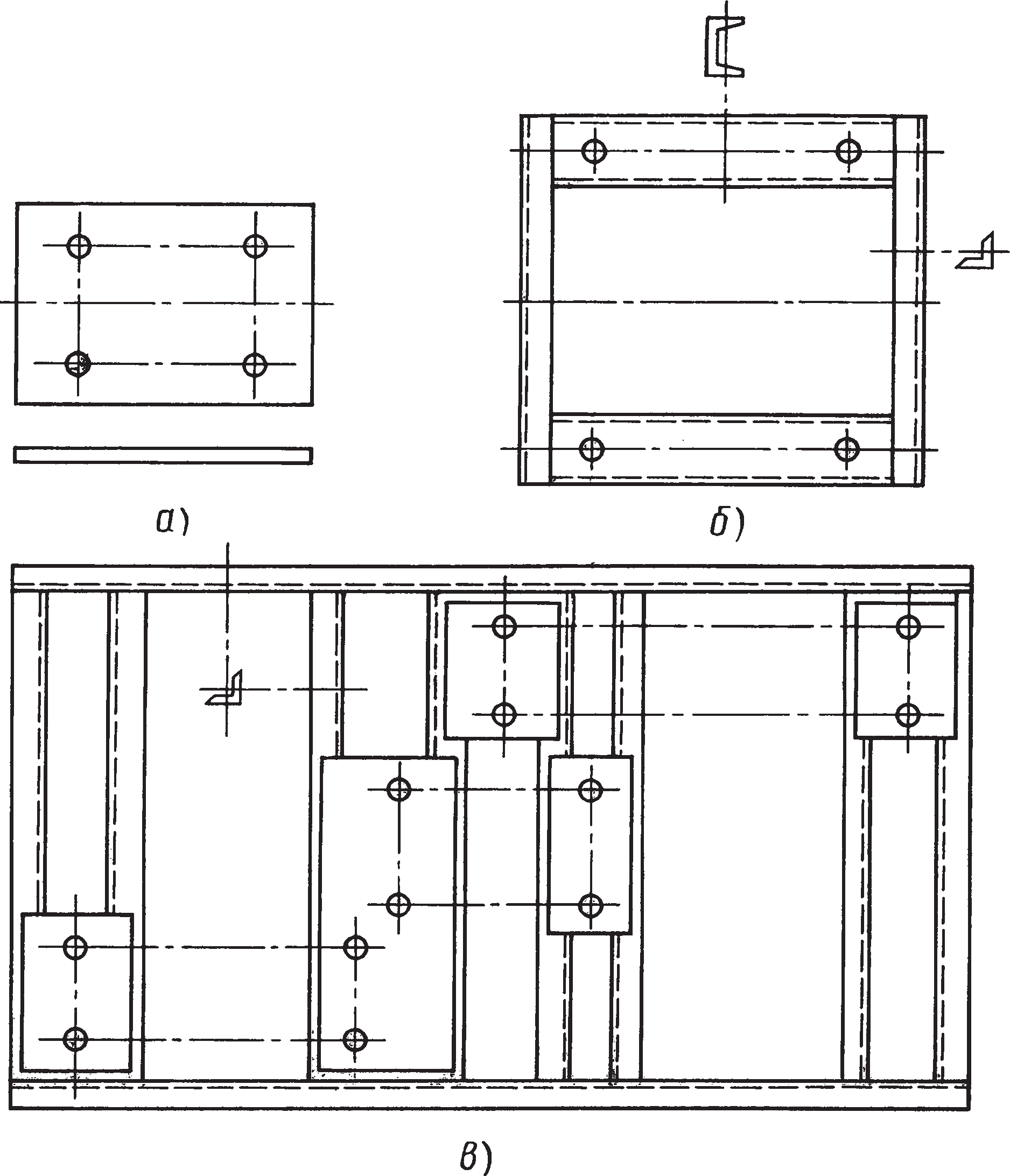

Рис. 6. Кондукторы для фундаментных болтов: а — листовой; б — из сортовой стали; в — комбинированный

При расположении глухих болтов с отгибами у края фундамента отогнутый конец болта необходимо ориентировать в сторону массива, а при расположении в углах — по их биссектрисе.

Нижние концы болтов, расположенные в местах пустот фундаментов (проемов, тоннелей и др.), допускается выполнять с отгибом.

Для глухих болтов в фундаментах предусматривают специальные шанцы, предназначенные для исправления положения болтов в плане после бетонирования фундамента путем их изгиба.

Детали, установленные в кондукторе, с целью предотвращения их отклонений от вертикального положения, при бетонировании соединяют поперечными связями из мелкосортного проката. На изготовление поддерживающих устройств и кондукторов расходуется значительное количество сортового проката — в среднем до 30 кгна один болт. Для уменьшения расхода металла применяют метод установки фундаментных болтов на поддерживающих устройствах с укороченными стойками и съемные кондукторы. При установке болтов в простые фундаменты поддерживающие устройства не изготовляют, а кондукторы прикрепляют к опалубке или арматуре.

При монтаже оборудования, опорные части которого стандартизованы, например химических аппаратов колонного типа, рекомендуется применять групповую установку болтов с помощью унифицированных кондукторов. Диаметр отверстий d0 под болты назначают на 2 мм больше диаметра болтов.

Плазово-блочный метод применяют при большом числе фундаментных болтов (свыше 500), устанавливаемых в цехе, с целью индустриализации их изготовления и монтажа блоками. Применение такого метода позволяет перенести изготовление блоков фундаментных болтов со строительной площадки в заготовительные мастерские или на заводы монтажных заготовок. Блоки собирают на специальных стендах, оборудованных плазом, т.е. дощатым щитом с наклеенным на него чертежом плана расположения болтов, выполненным в натуральную величину.

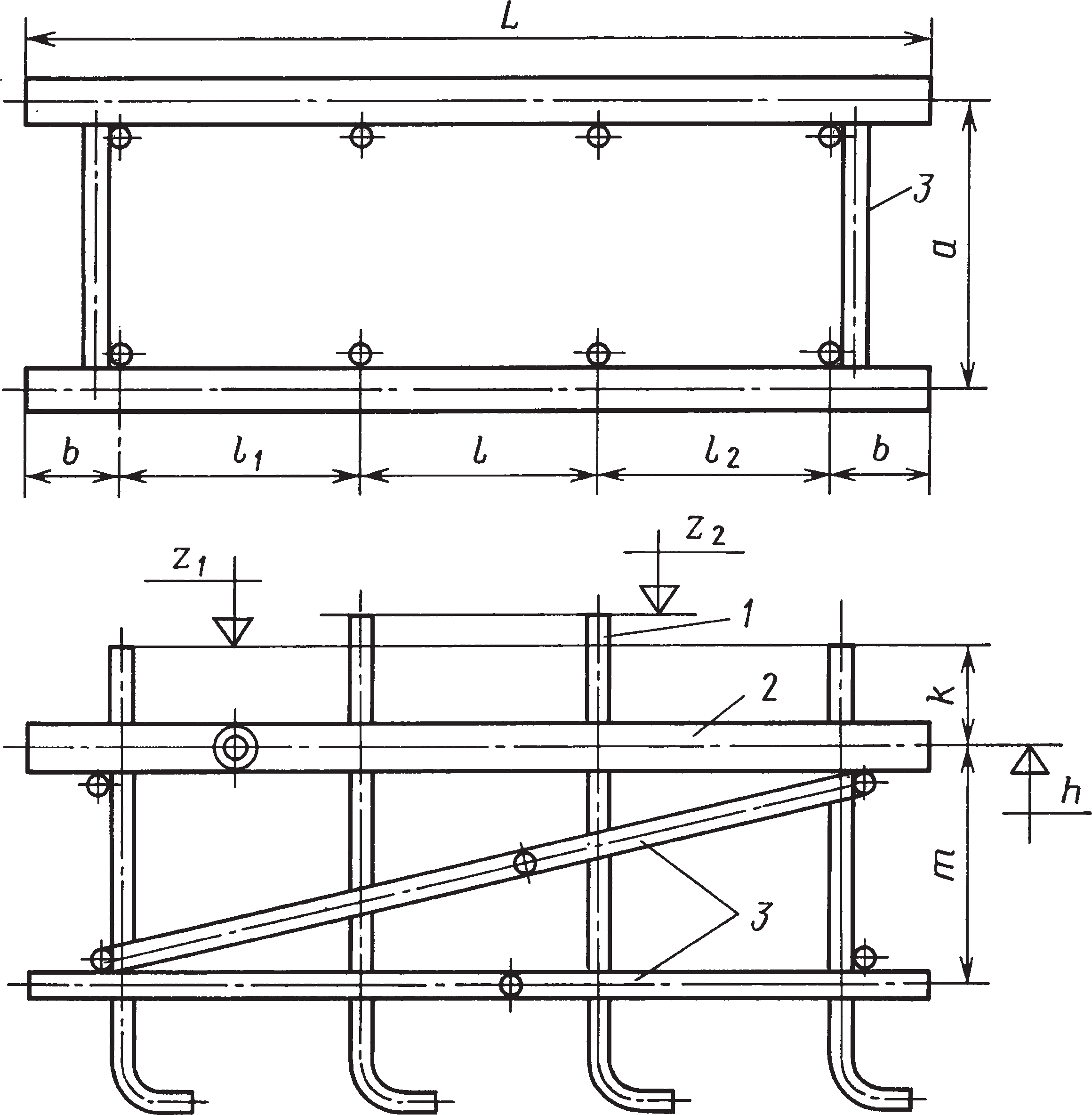

Блоки (рис. 7) состоят из группы болтов 1, приваренных к базовой опорной балке 2 и связанных между собой продольными и поперечными связями 3 в жесткий каркас. Продольные и поперечные стороны блока образуют ферму. Размеры а, l, l1, l2 называют исходя из расположения болтов, а размер b — из условия закрепления блока на опорных конструкциях, k — расстояние от оси основания каркаса до верхнего конца болта. При длине блока L до 1 м высоту фермы т принимают равной 300 мм и диагональную связь не ставят; при длине блока до 2 м высоту m принимают равной 400 мм и ставят одну диагональную связь, а при длине блока до 3 м высоту т принимают равной 450…500 мм и ставят две диагональные связи. При длине болтов L = 2 м высоту m назначают равной 1 м. Перепад высотных отметок торцов фундаментных бортов Δz = z2 – z1 в одном блоке не должен превышать 500 мм.

Рис. 7. Блок фундаментных болтов

На чертежах блоков указывают высотные отметки торцов фундаментных болтов, которые назначают в соответствии с планом расположения болтов. Верхняя балка продольной стороны блока является базовой. На чертежах указывают высотную отметку h ее нижней стороны, а остальные размеры дают от этой отметки. Базовые балки выступают за габаритные размеры блока на 150…800 мм. Все элементы обвязки болтов в блоки выполняют из круглого стального проката диаметром 8…10 мм, а базовые балки из труб.

Опорные конструкции блоков изготовляют в виде П-образных стоек, связанных вверху опорными балками, а внизу стержнями.

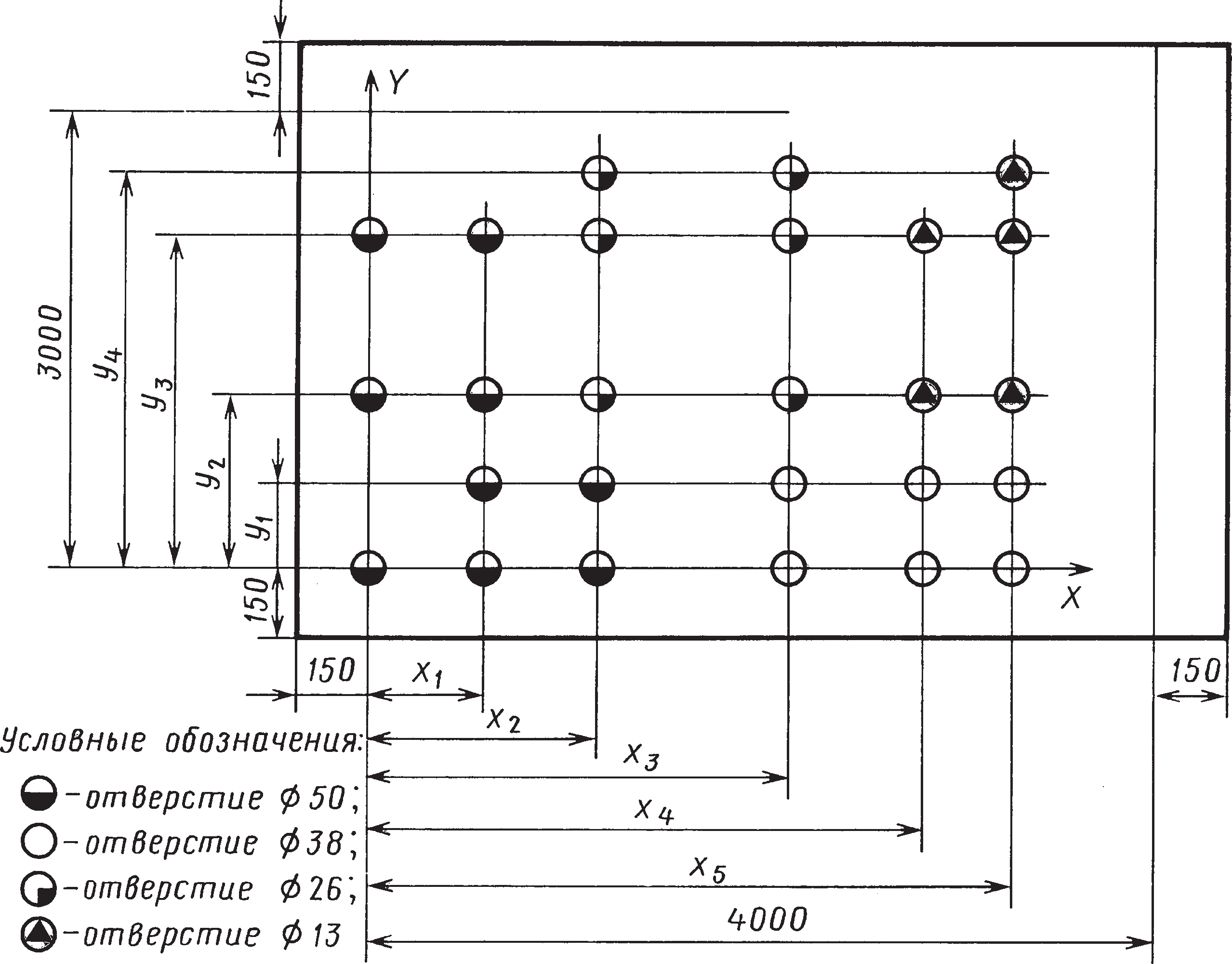

При разработке плазового чертежа (рис. 8) на полотнище миллиметровой бумаги, размер которого соответствует самому большому блоку болтов, наносят оси X и Y, а также намечают все места расположения болтов (центры отверстий под них) с допуском ±1 мм относительно рабочих осей. Затем на этом же чертеже отмечают места размещения болтов в следующем блоке и т.д. в пределах одной монтажной схемы.

Стенд для сборки блоков состоит из металлической рамы, установленной на стойках высотой 2…2,5 мм, на которую уложен плаз с просверленными отверстиями под болты. Болты каждого блока подают под стенд, заводят в отверстия и крепят сверху гайками. У болтов с одинаковыми высотными отметками гайки навинчивают в уровень с их торцом. При разности высотных отметок под гайки устанавливают соответствующие им дистанционные трубки. Болты балками и связями соединяют в блок сваркой. После этого отвинчивают гайки и опускают блок под щит.

Опорные конструкции блоков доставляют на место монтажа и устанавливают на бетонную подготовку фундамента. Соответствие положения опорных конструкций монтажной схеме тщательно проверяют. Блоки устанавливают на опорные конструкции базовыми опорными балками. Положение блока контролируется по двум диагонально расположенным и наиболее удаленным болтам, после чего блок приваривают к опорным балкам.

Рис. 8. Плазовый чертеж

Установку в скважины, пробуренные в готовых фундаментах, применяют для болтов: прямых; конических с цементной зачеканкой и с вибропогружением; с разрезными и разжимными цангами, а также составных с распорным конусом и дюбелей-втулок. Применение таких болтов, обладающих небольшой глубиной заложения Н = (4…8)d, позволяет не только устанавливать и закреплять оборудование на железобетонных перекрытиях промышленных зданий или непосредственно на полу цеха, но и дает возможность избежать изготовления металлоемких дорогостоящих кондукторов и поддерживающих устройств. При этом повышается точность установки болтов, что упрощает выверку оборудования.

Скважины под болты изготовляют на станках для сверления, оснащенных алмазными кольцевыми сверлами. При небольших диаметрах (до 60 мм) более эффективно применять перфораторы и машины ударно-вращательного бурения со специальным рабочим инструментом: буровыми коронками, шнековыми бурами и спиральными сверлами с твердосплавными вставками (табл. 16–22).

Таблица 16. Технические характеристики механизированного инструмента для сверления бетона и железобетона

Таблица 17. Технические характеристики электроперфораторов для бурения скважин под болты

Таблица 18. Технические характеристики перфораторов для бурения скважин под болты

Таблица 19. Алмазные кольцевые сверла

[s равно 4 или 8 мм; L = (350 ± 5) мм]

Таблица 20. Буровые штанги

Таблица 21. Спиральные сверла

1 — конус Морзе; 2 — конус, расточенный для электро перфоратора; D — диаметр сверла по ГОСТ 22736–77; D1 — диаметр сверла для строительных работ

Таблица 22. Буровые коронки

Буровые коронки и буры могут перетачиваться до диаметра на 4…6 мм меньше номинального. Диаметры скважин под болты различных конструкций приведены в табл. 23. При жестких допусках на диаметр отверстия преимущественно применяют сверление алмазными сверлами.

Таблица 23. Диаметры (мм) скважин для установки фундаментных болтов

Примечание. Фактические отклонения при бурении перфораторами с применением рабочего инструмента номинального диаметра не превышают указанных допускаемых величин.

Места установки болтов различают:

- методами геодезической разбивки; при этом рекомендуется оси оборудования и оси отверстий намечать керном по масляной краске;

- по шаблону (снятому с анкерплана) или опорной части оборудования с использованием его в качестве кондуктора;

- путем предварительной установки оборудования с кернением мест расположения болтов через отверстия в станине.

Разметка отверстий должна проводиться в соответствии с размерами на чертежах.

При ударно-вращательном бурении электроперфораторами с применением спиральных сверл их хвостовики должны быть переточены под патрон механизированного инструмента (см. табл. 22). При этом рекомендуется применять сверла с пластинами из твердого сплава типа ВК6 и ВК15.

Для образования скважин диаметром более 60 мм пневмоперфораторами бурение может проводиться в два этапа. Сначала просверливается скважина диаметром 20…40 мм, а затем скважина требуемого диаметра. Ударно-вращательное бурение скважин в железобетоне с верхним армированием при необходимости может осуществляться с перерезкой арматуры с помощью кислородно-ацетиленовых резаков.

Установку болтов на клею, на цементных и цементно-песчаных смесях проводит строительная организация.

Конические болты с вибропогружением устанавливают в скважины, заполненные цементной или цементнопесчаной смесью, внедряя их механизированным инструментом ударно-вращательного действия, оснащенным специальным переходником для захвата резьбы болта, или вручную легким постукиванием молотком.

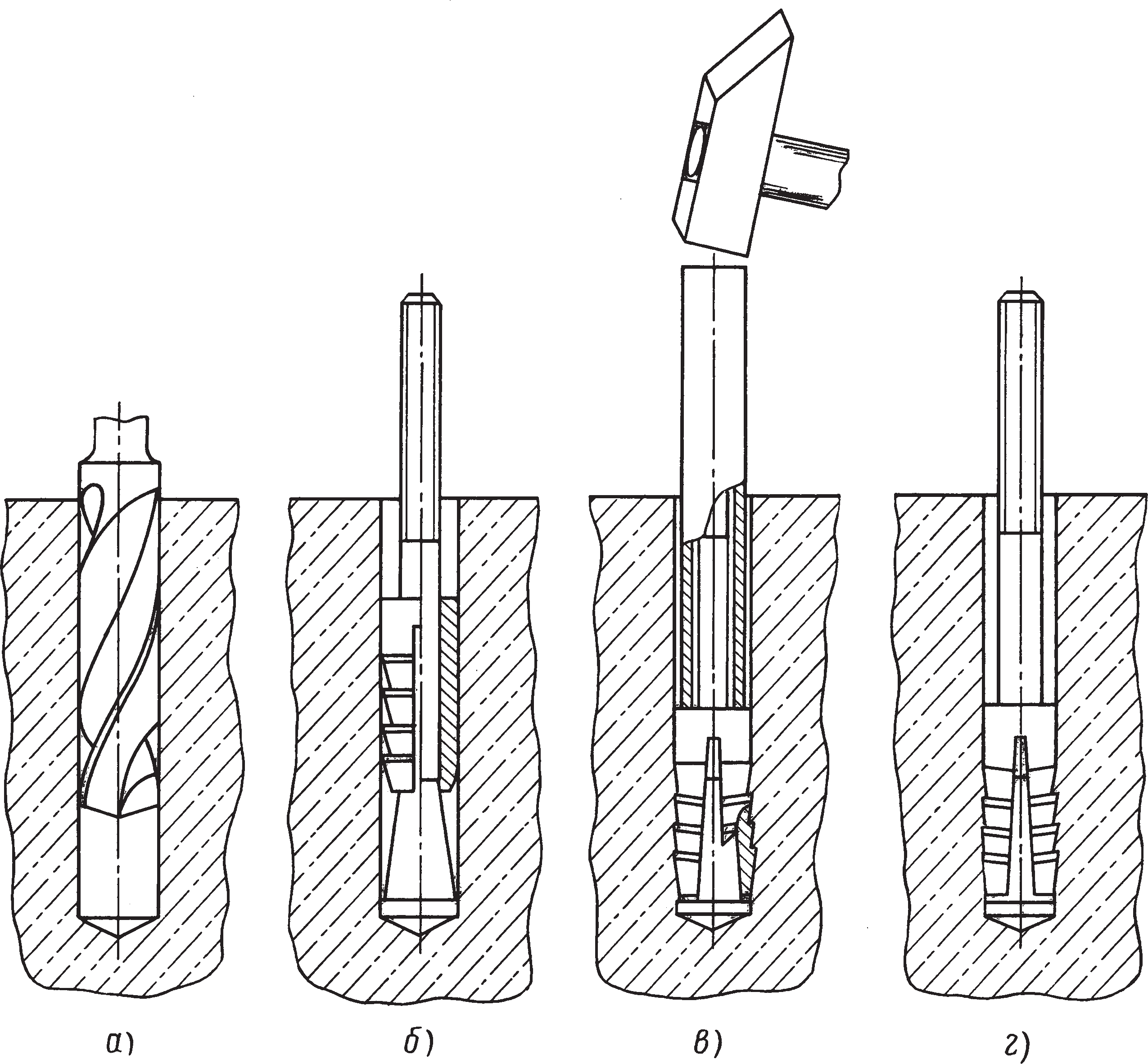

Конические болты с распорными втулками или разрезными цангами закрепляют в скважинах с помощью монтажных оправок, легким ударом слегка осаживая втулки или цанги на конусе (рис. 9). Так как эти болты являются самоанкерующимися и их расклинивание происходит в процессе затяжки, то при установке требуется обеспечить лишь первоначальное зацепление цанг.

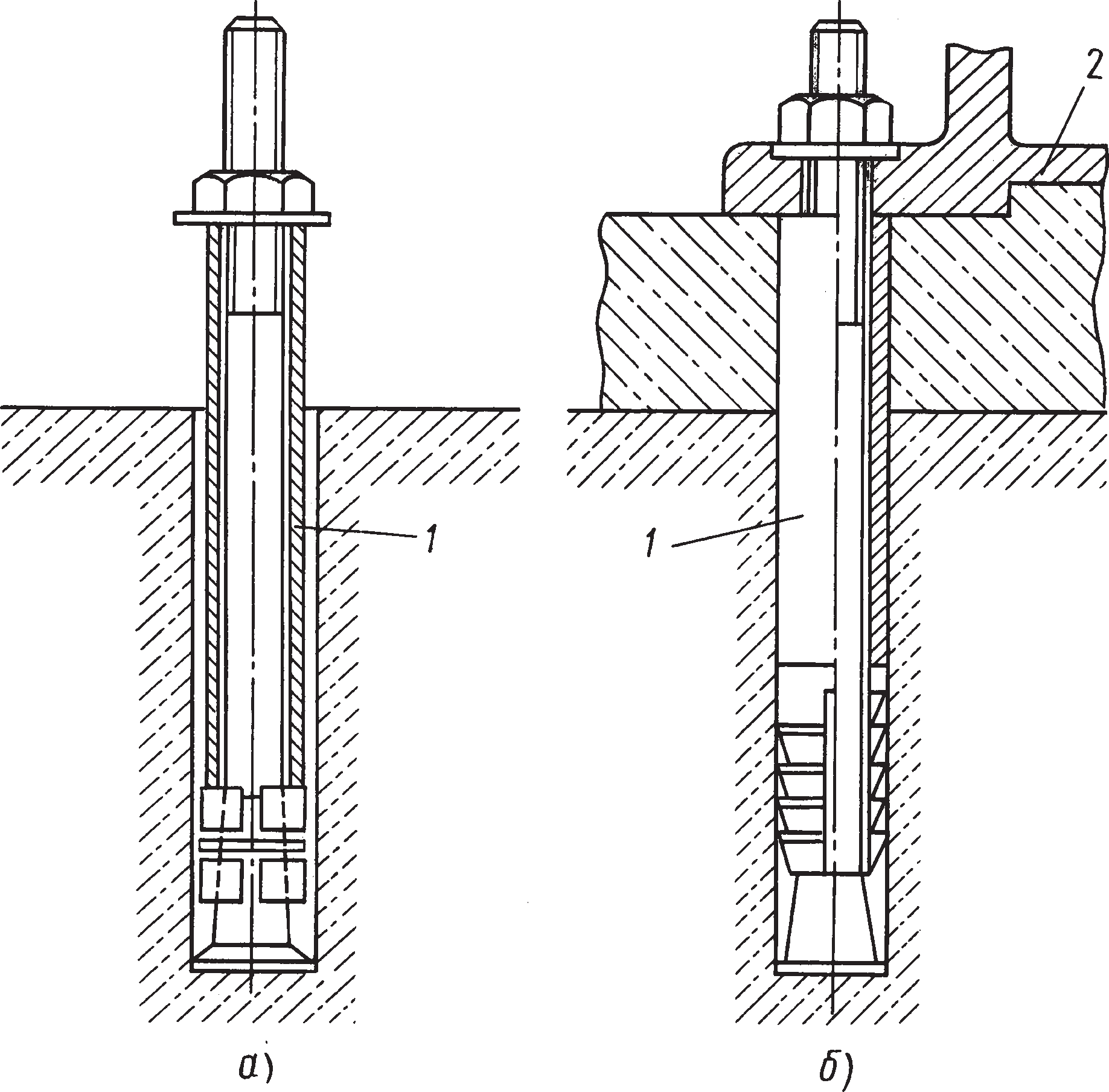

Иногда болты этого типа устанавливают посредством дистанционных монтажных трубок 1, расклинивая втулки или цанги завинчиванием гаек (рис. 10). Применение дистанционных трубок обеспечивает извлекаемость болтов. После расклинивания цанг болтов, установленных до монтажа оборудования (рис. 10, а), трубки снимают. Если станину оборудования подливают раствором, то трубки оставляют (рис. 10, б).

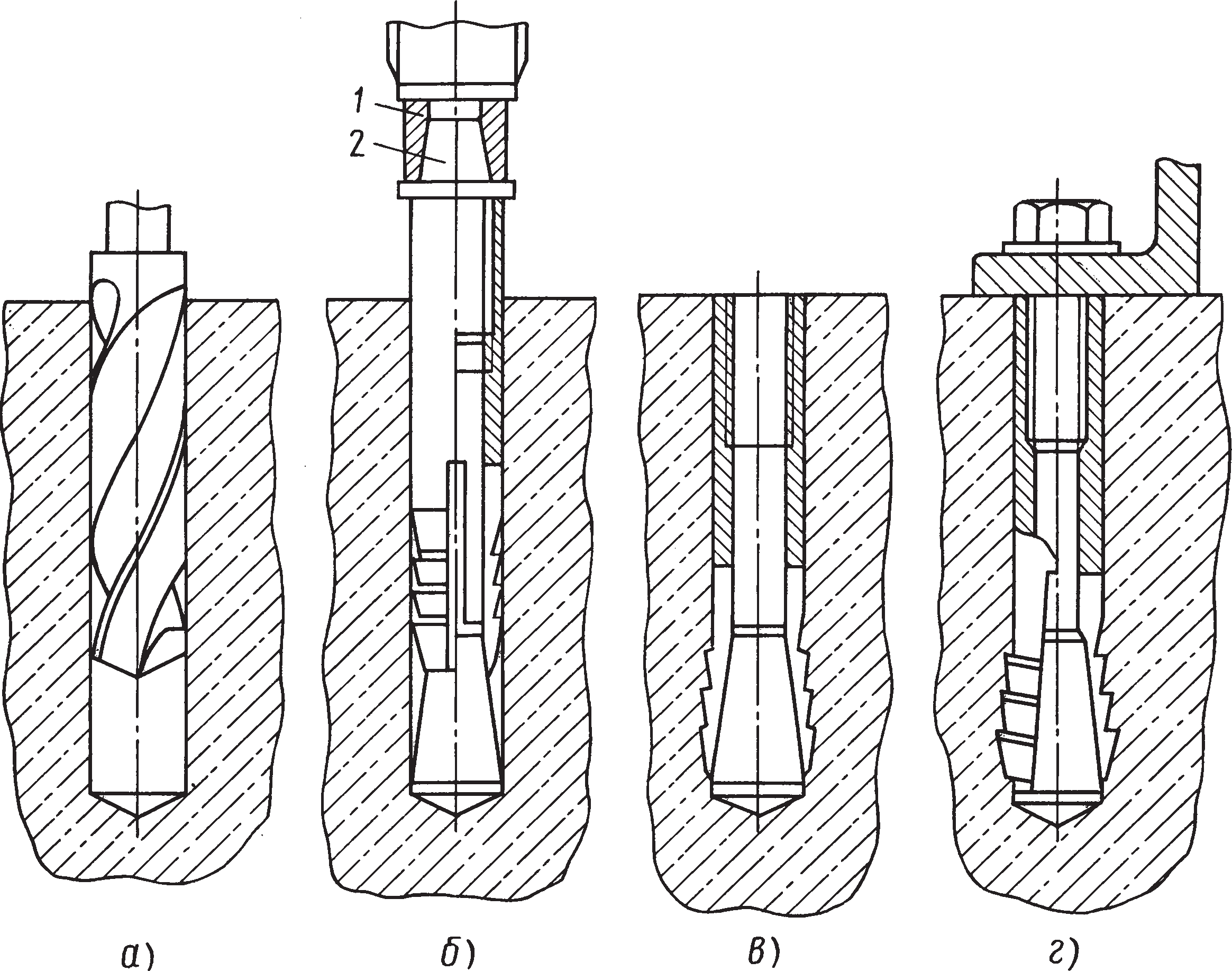

Болты с распорным конусом закрепляют в скважинах путем осаживания разрезной втулки на распорный конус механизированным инструментом ударного действия (рис. 11). При этом и верх втулки не должен выступать над поверхностью бетона.

Дюбель-втулку устанавливают в скважину в два этапа. Вначале опускают в нее распорную втулку, при необходимости осаживая ее с применением специальной оправки до тех пор, пока верх втулки не будет заподлицо с поверхностью фундамента. После этого во втулку монтируют конический элемент и расклинивают дюбель в скважине той же оправкой (рис. 12).

Установку анкерных распорных дюбелей осуществляют, как показано на рис. 13.

Глухие изогнутые болты (см. рис. 2, б) устанавливают в колодцы после предварительной выверки оборудования.

Рис. 9. Схемы установки конических болтов с расклиниванием цанг: а — бурение скважин; б — установка болта; в — расклинивание болта монтажной оправкой; г — установленный болт

Рис. 10. Схема установки конических болтов с помощью монтажных трубок: 1 — монтажная трубка; 2 — станина оборудования

Рис. 11. Схемы установки болтов с распорным конусом: а — бурение скважины; б — начало расклинивания; в — окончание расклинивания; г — закрепление оборудования; 1 — патрон механизированного инструмента; 2 — переходной конус

Рис. 12. Схемы установки дюбель-втулок: а — бурение скважины; б — забивка втулки; в — расклинивание втулки конусом с применением оправки; г — установка болта

Рис. 13. Схемы установки анкерных распорных дюбелей: а — бурение скважины; б — забивка дюбеля; в — установленный дюбель; г — расклинивание дюбеля при затяжке гайки

Под колонну

На крупномасштабных стройках часто прибегают к использованию колонн, которые берут на себя несущую 100%-ую нагрузку. Эти модули выполняют «роль» главного каркаса.

Важно при проектировании производить по максимуму точные вычисления (с минимальными расхождениями от расчетных единиц) по устройству и сборке фундаментов под колонны.

Что представляют собой фундаменты под колонну, каковы их виды и размеры, строительные расчеты и поэтапное устройство – далее подробно.

Особенности фундаментов под колонны

Фундамент под колонну — это первый и наиважнейший этап в начале любой масштабной стройки. От исполнения монтажных работ по его построению, зависит долговечность и прочность всего (в будущем построенного) сооружения.

На практике для обустраивания основания под колонны профессионалы выбирают фундаментные блоки «стаканного типа», маркированные:

- 1Ф – с сечением 30х30 (см);

- 2Ф – с сечением 40х40 (см).

Эти «модули» обеспечивают кроме полноценной поддержки сооружения, еще и заданную вертикальную постановку конструкции (по плану, проекту, чертежам).

Допустимы и другие блочные варианты, но их углубление, размеры должны определяться в каждом индивидуальном случае. Следует помнить, что блочные габариты возрастают с интервалом в 100 мм, полнота стенки башмака внизу должна быть не менее 200 мм.

С учетом порядка постановки колонн, блоки из железобетона могут иметь смещенный или центральный тип нагрузок. Во втором случае блоки имеют в основании плиту в виде квадрата, а в первом – прямоугольную (стороны с отношением 0,6).

Бетон, из которого создаются блоки для фундамента стаканного типа, имеет максимальную устойчивость к появлению трещин, это позволяет использовать конструкции в регионах с резко континентальным, холодным климатом.

Прочность и крепость материала выдерживает даже землетрясения до 9 баллов. В соответствии с ГОСТ 26633 в бетонную массу добавляется определенные присадки, повышающие качества прочности и стойкости конечного модуля.

В зависимости от гидрогеологических факторов, на точке монтажных работ выбирается класс влагонепроницаемости и морозостойкости – их показатели не должны быть менее W4 и F100 соответственно. Допускается минимальное водопоглощение бетоном, но не более 5% от всей массы конструкции.

Все здания и постройки разделяют на каркасные и бескаркасные, при этом объекты промышленного типа строят по первому варианту, а жилые дома по второму. Несущими модулями в каркасных домах/сооружениях считаются колонны, они бывают железобетонными или металлическими. На них во время строительных действий выкладывают плиты, перекрытия и другие необходимые модули.

В зависимости от колонного вида подбирают и тип фундаментной основы.

Размеры по ГОСТу

Маркирование железобетонных изделий, следуя ГОСТу 24476-80, должно иметь 2 или 3 группы (из букв или цифр). В них закодированы:

- предназначение, функции;

- габариты;

- серия;

- свойства.

Первая часть кодировки – тип/размер, к примеру, 1Ф это фундаментная основа для колонн с определенным сечением. Показатели из цифр (следующие) сообщают о длине/высоте модулей в дециметрах.

Часть вторая в маркировочном коде является показателем индекса несущей способности – от 1 до 3. Третья часть маркирования сообщает о гидрофобности бетона. Например, если бетонный модуль имеет класс водонепроницаемости (В2), у него не будет добавочных знаков, если нет, то появляется индекс П.

Фундамент под колонны ГК изготавливают строго в соответствии с регламентирующей документацией, по ГОСТу – Серией 1.020-1/83. Основание получается морозоустойчивым, износостойким (из утяжеленного бетона класса не ниже B 15 и арматурных прутков из стали).

Виды оснований для ж/б и металлических опор

В настоящее время пользуют два ведущих варианта обустройства фундамента для колонн из металла или железа/бетона – сборные и монолитные. Их структуры идентичны – из армированного железа/бетона. Данная модификация дает возможность фиксации нижней опорной части в требуемой постановке (в конкретном месте).

Различия между этими видами в использовании:

- фундамент сборный выбирают для бетонированных колонн;

- монолитный тип считается универсальным, подходит для монтажа железобетонных колонн (любой конструкции) и из металла.

В сфере строительства железобетонную форму под фундамент обозначают «стаканом». Он гарантирует ровное, одинаковое перераспределение нагрузок на всей плоскости опоры на почве.

Устройство основания

Для обустройства фундамента под железобетонные (ЖБ) колонны можно выбирать еще и следующие варианты:

- ;

- сборный из ребер;

- пустотелый;

- пеньковый с подколонником.

Все вышеперечисленные типы подходят для промышленных комплексов, объектов. Подробнее про особенности проектирования и установки фундамента под колонны промышленного здания читайте здесь.

Основной составляющей всей системы фундамента для колонны из железобетона будет плита в виде прямоугольника. На ней «сидят» другие плиты малого размера. Плитные модули составляют «пирамидку» из ступенек, верхняя ее часть оканчивается стаканообразной формой под опору. В монолитном варианте данный «механизм» предстает в виде цельного, одного блока. В сборном – в виде составляющих отдельных модульных плит (внизу большая, далее по уменьшению).

Чтобы смонтировать металлические колонны отдают предпочтение «цельным» фундаментным основаниям из железобетона. Такой каркас «собран» в виде армированной крепкой конструкции. В верхней его части расположены анкерные болты в строгой последовательности (по размерам).

Особенность этого типа в том, что нужна максимальная точность в разметке мест стыковки – постановке болтов. Технология сборки фундамента для колонн из металла аналогична с заливкой монолитной основы, но взамен «стакана», постановка и фиксация ведется на анкерные болты. После монтажа крепежные элементы заливают бетонной смесью.

Кроме закрепления на анкеры из металла, колонны можно еще соединять с фундаментным стаканом методом сварки арматуры подколонника.

Расчеты для проекта

Чтобы конструкция у фундамента была долговечной и прочной, следует провести верные расчеты, создать проект, где будут предусмотрены состав почв, климатические особенности, высота и тяжесть здания, все нагрузки, идущие на фундамент от колонн.

Инженерно-геологические проверки устанавливают:

- уровень расположения подземных вод;

- глубину промерзаний (сезонных);

- состав грунтов, их твердость, качества.

Используют нормативы-таблицы. Например, для состава грунта (песчаного со средн./крупн.) будут соответствовать величины:

- e=0.65, ρ=1,8 т/м 3 ;

- Е=30 MПа, ϕ=35°;

- С=1 кПа.

Глубину фундаментного размещения находят с учетом самой большой глубины вымерзания по формуле (5.4 CП 22.13330.2016):

- kh это коэфф. для построек с возможностью отопления;

- dfn – глубина промерзаний.

Предварительные размеры фундаментного основания находят по формуле:

- N – нагрузка по вертикали, она получается при вычислении каркаса строения;

- R0 – сопротивление грунтов — выбирают в справочных данных СНиП 2.02.01-83;

- ȳ –средний вес удельный фундаментной основы;

- d – величина глубины.

Все расчеты ведутся с применением показателей таблиц, использованием нужных формул (по тех. литературе, ГОСТ, СП). Для зданий с высотой более чем три этажа совершают усложненные расчеты, учитывая краевую нагрузку.

Для расчета необходимы данные по нагрузке, которую будет оказывать колонна:

- вертикальная вместе с массой стен и перекрытий всего здания и крыши;

- ветровая и осадковая – по региональным данным (в табл.);

- при крутящихся моментах (2-х плоскостная);

- поперечная, напирающая на фундамент от колонн.

По полученным данным исчисляют значения опорных столбов для колонн.

Правила крепления

Для прочного и надежного крепления колонны к фундаменту используют два популярных, удобных типа фиксации. Первый – при помощи болтов, для стальных деталей.

Здесь уже в фундаментном блоке предусмотрены и поставлены болты из крепкого металла для прорезей (крепежа) у основания колонны, это очень практично. Второй тип в виде технологии вставки колонной основы в предназначенное углубление, с дальнейшей обязательной фиксирующей заливкой смесью из бетона.

Этапы монтажа

Цена стаканных готовых блоков приемлема, но доставка и монтаж (тяжелой системы) имеет высокую стоимость. Специалисты рекомендуют делать все работы на строительном объекте непосредственно, заказав бетономешалки с готовой смесью.

Обустройство монолитного фундамента (из железобетона) лучше доверить специалистам. Работы выполняют по этапам:

- Подготавливают котлованы необходимого размера и глубины.

- На выровненное дно насыпают подушку из гравия с песком, трамбуют.

- Заливают узкую прослойку «подбетонку» цементную, которая исключит потерю бетонных составляющих.

- Собирают армирующий каркас для стакана. Арматуру, которая подлежит сварке – сваривают, если нет пометок «для сварки», то пруты прочно связывают.

- По периметру армирования монтируют опалубку.

- Затем совершают заливку бетонной смесью, профи рекомендует обязательно использовать вибратор для полного освобождения массы от образующихся пузырей воздуха. Если этот нюанс упустить, то возможно (со временем) появление трещин (на фундаменте) из-за давления здания, перекрытий и стен.

- Период для застывания бетонной смеси 3-4 дня. Затем разбирают опалубку.

100%-ную прочность фундамент наберет через 30 дней. После этого приступают к обратной засыпке и монтажу колонн.

Стальных

При возведении стальных колонн, вместо пустой ниши во внутренней части башмака создают сразу монолитный стакан, куда уже «замурованы» анкеры из стойкой, крепкой стали. Обращают внимание на рихтовку, ее проводят в процессе работ или после.

Работы выполняют, после совершения расчетов, пошагово:

- колонны поднимают специальными техустройствами;

- «подносят» к стыковочным точкам с анкерами;

- выверяют и проводят фиксацию.

Работы относятся к повышенной сложности, их следует доверять опытным специалистам-строителям.

Армирование подколонников

Армирование помогает избежать досрочного разрушения конструкций, гарантирует дополнительную прочность. Фундаментный подколонник это традиционный модуль основания столбчатого типа, который называют «стаканом». Он фиксируется к нижней (подошвенной) части фундамента, и считается его верхней частью.

Армирование подколонника фундамента под колонну из металла дает возможность сооружению:

- держать максимальные нагрузки;

- повышать (значительно) прочность, надежность;

- увеличивать долговечность, износостойкость.

Армирование данного типа проводится для построек различного назначения. Сборку выполняют двумя способами – сварными сетками или моностержнями. Последние располагают с одинаковым промежутком в поперечном или продольном направлении.

Стержни из арматуры должны быть одной длины, а диаметр соответствовать 10 мм. Если сторона подошвы имеет длину более 3 м, то диаметр должен быть 12 мм. Правильный шаг прутков до 10 см, но не более 20 см.

Толщина слоя бетона для плитной зоны варьирует от 40 мм (в том числе наличие подготовки из бетона под «подошвой») до 70 мм (без нее).

Порядок армирования подколонников схож с армированием колонн (с квадратным/прямоугольным сечением). Арматура в вертикальном положении устанавливается по углам, и собирается между собой. Затем она в виде каркаса объединяется с перпендикулярными стержнями, создавая прочную конструкцию («в клеточку»).

Неверно созданные расчеты и монтаж своими руками (без опыта) могут отрицательно сказаться на прочности всего здания.

Колонны здания должны иметь прочное и жесткое основание для максимального надежного «упора». Это гарантирует стойкость не только самим колоннам, но и строению целиком. Сложные вычисления, подсчеты, чертежи и времязатратный монтаж фундамента под колонны лучше поручить профессионалам со стажем, во избежание ошибок и погрешностей.

Читайте также: