Кристаллизация металла при сварке

Обновлено: 17.05.2024

Сварной шов при дуговой сварке формируется путем кристаллизации расплавленного металла сварочной ванны. Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами.

Сварочная ванна условно может быть разделена на две области: переднюю (головную) и заднюю (хвостовую). В передней части горит дуга и происходит нагревание и расплавление металла, а в хвостовой - охлаждение и кристаллизация расплава. В процессе образования шва различают первичную и вторичную кристаллизации. Первичной кристаллизацией называют непосредственный переход металла из жидкого состояния в твердое с образованием первичных кристаллитов (зерен). Она происходит при высоких скоростях охлаждения и затвердевания. Теплота отводится в основной металл, окружающий сварочную ванну. В общем виде процесс кристаллизации состоит из двух стадий: образования центров кристаллизации (зародышей) и роста кристаллов от этих центров. При первичной кристаллизации металла шва в качестве центров кристаллизации являются поверхности оплавленных зерен основного металла, окружающих сварочную ванну. При этом между основным металлом и металлом шва возникают общие зерна. Условную поверхность раздела между зернами основного металла и кристаллитами шва называют зоной сплавления при сварке.

В процессе затвердевания в расплаве могут появляться и новые центры кристаллизации -тугоплавкие частицы примесей, обломки зерен и т.п.

Образование трещин и газовых пор в металле шва

В процессе кристаллизации сварочной ванны в металле шва возможно образование трещин. По расположению относительно оси шва они могут быть продольными и поперечными, в зависимости от величины - микро- и макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые - невооруженным глазом); в зависимости от температур, при которых они образуются, трещины разделяют на две группы: горячие (высокотемпературные) и холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в процессе кристаллизации в твердо-жидком состоянии, а также при высоких температурах в твердом состоянии. Трещины, как правило, располагаются по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллитами располагаются жидкие прослойки, имеющие небольшую температуру плавления.

Холодные трещины в структуре металла располагаются как по границам, так и по телу зерен. Поэтому они представляют собой внутрикристаллические разрушения. Холодные трещины в сварных соединениях образуются при температурах 200 - 300°С. Чаще всего они образуются в швах при сварке закаливающихся сталей. На склонность металла к образованию холодных трещин оказывают влияние повышенное содержание углерода и элементов, облегчающих закалку, наличие в шве водорода, загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних напряжений.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой полости в швах, заполненные газом, имеющие сферическую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут быть скрытыми в металле или выходить на поверхность, располагаться цепочками, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4 - 6 мм в диаметре). Поры при сварке в основном возникают за счет газов водорода, азота и оксида углерода, образующихся в результате химических реакций с выделением газовых продуктов, выделения газов в связи с разной растворимостью их в жидком и твердом металле, захватом газа из окружающей среды при кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка поверхности основного и присадочного металлов под сварку (очистка от ржавчины, масла, влага, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов - раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), стабильное соблюдение режимов сварки.

Кристаллизация металла сварочной ванны

Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.

Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами. Кристаллизация металла сварочной ванны начинается у границы с нерасплавившимся основным металлом в зоне сплавления. Различают кристаллизацию первичную и вторичную.

Первичной кристаллизацией называют процесс перехода металлов и сплавов из жидкого состояния в твердое. У металлов, не имеющих аллотропических превращений, процесс затвердевания и охлаждения исчерпывается только первичной кристаллизацией. У металлов и сплавов, имеющих аллотропические формы или модификации, после первичной кристаллизации при дальнейшем охлаждении происходит вторичная кристаллизация металла в твердом состоянии при переходе из одной аллотропической формы в другую.

Первичная кристаллизация металла сварочной ванны протекает периодически, что обусловлено периодичностью снижения теплообмена и выделения скрытой теплоты кристаллизации. Это приводит к слоистому строению металла шва, к появлению зональной и дендритной ликвации. Толщина закристаллизовавшихся слоев зависит от объема сварочной ванны и скорости охлаждения металла и колеблется в пределах от десятых долей миллиметра до нескольких миллиметров (рис. 54, 55).

Зональная (слоистая) ликвация выражается неоднородностью химического состава металла шва в периферийной и центральной зонах. Это является следствием того, что металл периферийных зон затвердевает раньше и поэтому содержит меньше примесей. Металл центральной зоны шва оказывается более обогащенным примесями.

Дендритная ликвация характеризуется химической неоднородностью кристаллитов.

Первые кристаллиты (центральные и начальные части дендритов) содержат меньше примесей, а междендритное пространство оказывается более загрязненным примесями. Улучшая условия диффузии ликвирующих примесей в твердом металле, можно значительно снизить как слоистую, так и дендритную ликвацию. Например, увеличивая скорость охлаждения металла, сокращают длительность двухфазного состояния металла сварочной ванны и этим снижают степень неоднородности состава жидкой и твердой фаз металла шва. Большое значение имеет температурный интервал начала и конца кристаллизации. Чем меньше температурный интервал кристаллизации, тем ниже уровень ликвации. В сталях низкоуглеродистых, имеющих температурный интервал кристаллизации 25–35 °C, ликвация незначительна. С увеличением содержания углерода в стали температурный интервал кристаллизации возрастает и степень ликвации повышается.

Рис. 54. Кристаллизационные слои в металле однопроходного сварного шва

Рис. 55. Схема роста кристаллитов:

1 – граница сплавления;

2 – зерна основного металла;

3 – кристаллизационные слои;

4 – растущие кристаллиты

Вторичная кристаллизация металла происходит при дальнейшем охлаждении твердого металла в виде изменений форм зерен при аллотропических изменениях в металле шва. Она в значительной степени зависит от химического состава металла, скорости охлаждения, других факторов.

Теплота, выделяемая дугой при сварке, распространяется на основной металл. При этом по мере удаления от границы сплавления скорость и максимальная температура нагрева металла снижаются. Вследствие этого в зоне основного металла в зависимости от температуры нагрева происходят фазовые и структурные изменения, которые влияют на прочность сварного соединения.

Зону основного металла, прилегающую к сварочной ванне, называют зоной термического влияния (рис. 56).

Участок неполного расплавления 1 является важным участком зоны, так как здесь происходит сращивание основного и наплавленного металлов и образование общих кристаллов. Участок представляет собой узкую полосу, измеряемую десятыми, а иногда и сотыми долями миллиметра в зависимости от способа сварки.

Участок перегрева 2 включает в себя металл, нагреваемый до температуры, близкой к температуре плавления. Этот участок характеризуется крупнозернистой структурой.

Перегрев, как правило, снижает механические качества металла (пластичность, вязкость). Перегрев стали может вызвать образование крупнозернистой игольчатой структуры с низкими механическими показателями. Это явление характерно для сталей с большим содержанием углерода. Участок перегрева особенно опасен для сталей, склонных к образованию закалочных структур.

Рис. 56.

Термический цикл и схема изменения текстуры и свойств сварного соединения низкоуглеродистой стали при однопроходной сварке: а – распределение максимальных температур; б – схема изменения текстуры; в – изменение твердости

Участок нормализации 3 включает металл, нагреваемый до температуры более 900 °C. При нагреве и охлаждении металла на этом участке происходят перекристаллизация и значительное измельчение зерна. Металл участка приобретает высокие механические качества.

Участок неполной перекристаллизации 4 включает металл, нагреваемый до температуры выше 725 °C. Металл участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопления мелких зерен, прошедших перекристаллизацию. Это объясняется тем, что теплоты, полученной металлом, недостаточно для его полной перекристаллизации. Механические качества металла участка в связи с такой смешанной структурой невысокие.

Участок рекристаллизации 5 включает металл, нагреваемый выше температуры 500 °C. На этом участке структурные изменения в металле не происходят, если только он перед сваркой не подвергался обработке давлением. Если же металл перед сваркой подвергался пластическим деформациям, то на этом участке наблюдается восстановление прежней формы и размеров зерен металла, разрушенных при обработке давлением.

Участок синеломкости 6 по структуре металла не отличается от основного. Однако металл участка имеет несколько пониженные пластичность и вязкость, а также большую склонность к образованию трещин. Ширина зоны термического влияния зависит от вида, способа и режима сварки – при ручной дуговой сварке она равна 2,5–6 мм, при механизированной сварке под флюсом – 2,5–4 мм, при сварке в защитных газах – 1–2,5 мм.

Сварка оказывает незначительное влияние на механические свойства низкоуглеродистой стали. При сварке же конструкционных сталей в зоне термического влияния могут происходить структурные изменения, снижающие механические показатели сварного соединения. При этом в металле шва образуются закалочные структуры и даже трещины.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

2. ПОДРЫВАНИЕ МЕТАЛЛА

2. ПОДРЫВАНИЕ МЕТАЛЛА Подрывание металлических элементов лучше производить удлиненными и фигурными зарядами, прилегающими к подрывным элементам по всей длине сечения (рис. 28), а при недостатке времени на вязку зарядов взрывают сосредоточенными зарядами. Рис. 28.

Кристаллическое строение и кристаллизация сплавов

Кристаллическое строение и кристаллизация сплавов Строение сплавов более сложное, чем строение чистого металла, и зависит от взаимодействия компонентов при кристаллизации.Компоненты сплава при кристаллизации могут образовывать:• твердые растворы, когда элементы

Определение сварочной дуги, ее строение, условия зажигания и горения

Определение сварочной дуги, ее строение, условия зажигания и горения Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при

КОРРОЗИЯ МЕТАЛЛА

КОРРОЗИЯ МЕТАЛЛА «Коррозия Металла» — одна из культовых отечественных металлических команд. Она была создана в 1983 году по инициативе Сергея «Паука» Троицкого и Сергея «Борова» Высокосова.Легенда гласит, что первая группа Борова «Индикатор» периодически играла музыку

Кристаллизация

Кристаллизация Кристаллизация – процесс перехода тела из жидкого (иногда и газообразного) состояния в твердое, причем оно принимает более или менее правильную геометрическую форму

Кристаллическое строение и кристаллизация сплавов

Строение сплавов более сложное, чем строение чистого металла, и зависит от взаимодействия компонентов при кристаллизации.

Компоненты сплава при кристаллизации могут образовывать:

• твердые растворы, когда элементы сплава взаимно растворяются один в другом;

• механическую смесь – при полной взаимной нерастворимости, когда сплав состоит из смеси кристаллов составляющих ее компонентов;

• химическое соединение, при котором компоненты сплава вступают в химическое взаимодействие, образуя новую кристаллическую решетку.

Процесс перехода сплава из жидкого состояния в твердое с образованием кристаллических решеток (кристаллов) называется первичной кристаллизацией. Свойства металлических сплавов зависят от образующейся в процессе кристаллизации структуры. Под структурой понимают наблюдаемое кристаллическое строение сплава. Процесс кристаллизации начинается с образования кристаллических зародышей – центров кристаллизации.

Скорость кристаллизации зависит от скорости зарождения центров кристаллизации и скорости роста кристаллов в прямой зависимости, т. е. чем выше скорость роста кристаллов и больше число образующихся зародышей, тем быстрее протекает процесс кристаллизации сплава. Внутренняя структура сплава зависит от формы ориентировки кристаллических решеток в пространстве и скорости кристаллизации.

Центрами кристаллизации могут быть группы элементарных кристаллических решеток, неметаллические включения, тугоплавкие примеси. Процесс кристаллизации обычно начинается в направлении, противоположном отводу тепла.

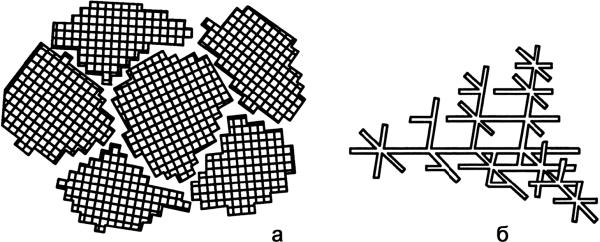

Если процесс роста кристаллов не ограничивается, то образуются кристаллы неограниченной длины, в форме дерева или елочек-дендриты (рис. 38).

Рис. 38.

Схема строения поликристалла (а), и дендритный кристалл (б)

Так как процесс кристаллизации происходит в различных направлениях из многих центров кристаллизации, то ветви дендритов обычно искажаются, ограничивая при этом рост других кристаллов. Кристаллы неправильной формы называются зернами, или кристаллитами. В месте соприкосновения кристаллов рост их граней прекращается, и развиваются только отдельные грани. Число центров кристаллизации и скорость роста кристаллов влияют на величину зерна и, следовательно, на свойства металлов. При этом особую роль играет скорость охлаждения и переохлаждения расплавленного металла.

Зерна отличаются размером и ориентацией в кристалле. Они обычно повернуты относительно друг друга на десятки градусов. На границах зерен находится поврежденный переходный слой, порядка нескольких атомных слоев. Свойства и химический состав этого слоя могут сильно отличаться от свойств и состава зерен основного металла или сплава.

Кристаллические решетки могут иметь структурные дефекты: точечные, линейные, поверхностные, возникающие в результате вакансий (перемещения на свободные места) атомов.

При наличии таких дефектов зерно (кристаллит) разделяется на блоки в виде микромозаичной структуры (рис. 38).

При переходе сплава из жидкого состояния в твердое происходит усадка, т. е. уменьшение удельного объема зерен кристаллов. В результате усадки между зернами кристаллов в местах соприкосновения растущих дендритов в междуосных пространствах возникают микропустоты. Пустоты могут заполняться неметаллическими включениями (фосфидами, сульфидами и т. п.) или оставаться в виде раковин, микротрещин, пустот. Такие включения становятся центрами развития трещин, надрывов при приложении нагрузки или нагреве.

Кристаллическое строение металлов

Кристаллическое строение металлов Все металлы в твердом состоянии имеют кристаллическое строение. Атомы в твердом металле расположены упорядоченно и образуют кристаллические решетки. Расстояние между атомами называют параметрами кристаллической решетки и измеряют в

Механические свойства металлов и сплавов

Механические свойства металлов и сплавов Основные механические свойства:• прочность;• пластичность;• твердость;• ударная вязкость.Приложение внешней нагрузки вызывает в твердом теле напряжение и деформацию.Напряжение – это нагрузка (сила), отнесенная к площади

Физические свойства металлов и сплавов

Физические свойства металлов и сплавов К физическим свойствам металлов и сплавов относятся:• температура плавления;• плотность;• температурный коэффициент;• электросопротивление;• теплопроводность.Физические свойства металлов и сплавов обусловлены их составом

Химические свойства металлов и сплавов

Химические свойства металлов и сплавов К химическим свойствам относится способность к химическому взаимодействию с агрессивными

Технологические свойства металлов и сплавов

Технологические свойства металлов и сплавов Технологические свойства – это способность материала подвергаться различным методам горячей и холодной обработки.У металлов и сплавов такими свойствами являются:• литейные свойства определяются жидкотекучестью, усадкой

Эксплуатационные свойства металлов и сплавов

Эксплуатационные свойства металлов и сплавов Эксплуатационные, или служебные, свойства металлов и сплавов определяются условиями работы машин или конструкций, изготовленных из этих материалов.В зависимости от условий работы выделяют:• коррозионную стойкость –

Кристаллизация металла сварочной ванны

Кристаллизация металла сварочной ванны Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в

Сварка меди и ее сплавов

Сварка меди и ее сплавов Медь относится к тяжелым цветным металлам. Ее плотность составляет 8,9 г/см3, что выше, чем у железа. Благодаря высокой электропроводности, теплопроводности и коррозионной стойкости медь заняла прочное место в электропромышленности, приборной

Сварка алюминия и его сплавов

Сварка алюминия и его сплавов Алюминий – очень легкий металл, имеющий плотность 2,7 г/см3. Отличаясь малой массой, сравнительно высокой прочностью, хорошей обрабатываемостью, алюминиевые сплавы широко применяются во всех отраслях народного хозяйства. Высокая

Сварка титана и его сплавов

Сварка титана и его сплавов Титановые сплавы являются сравнительно новыми конструкционными материалами. Они обладают рядом ценных свойств, обусловливающих их широкое применение в авиационной промышленности, ракетостроении, судостроении, химическом машиностроении и

Строение и кристаллизация сварного шва

Сварочная ванна представляет собой участок расплавленного метала, перемещающийся вместе со сварочной дугой вдоль шва со скоростью сварки. Она имеет в продольном сечении форму, показанную на рисунок справа. В головной части ванна глубже, так как здесь жидкий металл находится под давлением дуги РД, обусловленным давлением газов, ударами заряженных частиц о поверхность металла и электромагнитным дутьем дуги. Глубина ванны зависит от плотности тока и скорости сварки, возрастая с повышением плотности и уменьшением скорости.

Жидкий металл ванны находится в непрерывном движении и перемешивании. Давлением дуги он вытесняется со дна ванны на ее боковые поверхности, образуя кратер.

Жидкий металл откладывается отдельными порциями и давление дуги периодически изменяется, отчего при затвердевании металла шва на его поверхности образуются волны (чешуйки). Чем толще слой шлака над расплавленным металлом шва, тем чешуйки будут тоньше, а поверхность шва — более ровной и чистой. Особенно чистой поверхность шва получается при автоматической сварке под флюсом.

При сварке под флюсом размеры ванны примерно следующие, мм: длина = 80-120, ширина = 20-30, глубина = 15-20.

Время, в течение которого металл ванны находится в жидком состоянии, зависит от способа и скорости сварки. Например, при ручной сварке током 150—200 а со скоростью от 3 до 11 м/ч это время составляет от 24 до 6,5 сек при автоматической под флюсом со скоростью 50 м/ч — 4,4 сек.

По линии АБВ ванны (см. рис. 32) протекает процесс плавления основного металла, а по линии ВГА — кристаллизации металла шва.

Кристаллизацией называется процесс образования зерен (кристаллитов) расплавленного металла при переходе его из жидкого состояния в твердое. Это, так называемая, первичная кристаллизация. Существует еще вторичная кристаллизация, при которой происходит изменение структуры уже затвердевшего металла. Первичная кристаллизация металла шва начинается в результате его охлаждения при отводе тепла в толщу твердого металла, окружающего сварочную ванну. Сначала возникают отдельные центры кристаллизации, а от них начинают расти уже сами кристаллы, образующие зерна металла.

Первичная кристаллизация зарождается в первую очередь по линии сплавления I—II (рис. 33, а), на границах частично оплавленных зерен твердого металла, так как именно здесь начинается охлаждение ванны. Кристаллы растут в сторону толщи металла шва, как показано стрелкой, перпендикулярно плоскости отвода тепла. Количество, форма и расположение зерен зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. При затвердевании металла сварочной ванны (рис. 33, б) сначала возникают быстрорастущие кристаллы вследствие интенсивного отвода тепла в основной металл. Между ними появляются более мелкие и медленнее растущие кристаллы, поскольку от них тепло отводится не так быстро. Затем зерна смыкаются и из них продолжают расти только те, которые расположены перпендикулярно поверхности раздела между твердым и жидким металлом. При уменьшении скорости охлаждения центры кристаллизации возникают более равномерно по всему объему металла, а зерна растут во все стороны. Первичная кристаллизация металла шва протекает периодически и при специальном травлении в нем можно различить слоистое строение.

Металл шва в результате первичной кристаллизации получает или гранулярную (зернистую) структуру, при которой зерна не имеют определенной ориентировки, а по форме напоминают многогранники, или столбчатую и дендритную структуру, при которой зерна вытянуты в одном направлении (рис. 33, в). При столбчатой структуре зерна имеют компактную вытянутую форму, при дендритной — ветвистую, напоминающую дерево. Дендриты обычно располагаются в столбчатых зернах, являясь их основой.

Чем быстрее охлаждение металла, тем больше образуется центров кристаллизации и тем мельче будут зерна. При медленном охлаждении в процессе затвердевания металл приобретает крупнозернистое строение. Столбчато-дендритная структура с крупными зернами (см. рис. 33, в) характерна для сварки под флюсом, где охлаждение металла шва происходит медленнее, чем при ручной сварке. Гранулярная структура присуща сварке покрытыми электродами. Она может быть крупной и мелкой, в зависимости от условий охлаждения и кристаллизации. Мелкозернистая гранулярная структура повышает механические свойства наплавленного металла.

Зерна основного металла отличаются по форме от зерен металла шва тем, что они деформированы и вытянуты в направлении прокатки.

Находящиеся в жидком металле примеси и загрязнения (окислы, шлаки и др.) имеют более низкую температуру затвердевания, чем металл, и при застывании располагаются по границам зерен, ухудшая их сцепление между собой. Это снижает прочность и пластичность наплавленного металла. Чем чище наплавленный металл, тем выше его механические свойства.

Форма шва имеет значение для направления кристаллизации и расположения неметаллических включений. При широких швах (рис. 33, г) эти включения вытесняются наверх и могут быть легко удалены; при узких швах (рис. 33, д) включения часто остаются в середине шва между зернами.

Строение сварного шва

Рассмотрим вопрос о строении сварного шва на примере сварки низкоуглеродистой стали, имеющей наибольшее применение в сварных конструкциях.

На тщательно отшлифованной поверхности разреза сварного шва, протравленной специальным раствором, можно ясно видеть отдельные участки, имеющие различное строение зерен и называемые зонами сварного шва. Эти зоны следующие.

Основной металл, который в процессе сварки нагревается и частично расплавляется. Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Металл шва образуется в результате кристаллизации расплавленных основного и электродного (присадочного) металла. Доля электродного металла шва составляет при ручной дуговой сварке от 50 до 70%, при сварке под флюсом от 30 до 40%. Химический состав металла шва может значительно отличаться от состава основного металла вследствие химических реакций и перемешивания, происходящих в сварочной ванне. На химический состав металла шва влияет также состав покрытия, флюса, режим сварки, защита дуги от окружающей атмосферы и пр.

Зона сплавления, расположенная на границе между основным и наплавленным металлом. Если зерна основного и наплавленного металла хорошо срослись и как бы проникают друг в друга, то такие швы обладают наибольшей прочностью. Зона сплавления имеет очень малую ширину и трудно различима, так как сливается с границей шва. Если между зернами основного металла и металла шва имеется пленка окислов, то в этом месте шов обладает пониженной прочностью из-за нарушения сцепления частиц основного и наплавленного металла.

Зона влияния. За зоной сплавления располагается участок основного металла, где он не изменяет своего первоначального химического состава. Однако структура основного металла, на этом участке меняется под влиянием нагревания при сварке. Этот участок носит название зоны термического (теплового) влияния или просто зоны влияния.

Строение зоны влияния при ручной дуговой сварке низкоуглеродистой стали схематически показано на рис. 34, а. Рядом с металлом шва расположена зона сплавления, с которой граничит участок перегрева. Здесь основной металл уже не нагревается до температуры плавления, хотя температура его достаточно высока и лежит в пределах 1100—1500° С, что вызывает значительный рост зерен на данном участке, и почти всегда сопровождается образованием игольчатой (видманштеттовой) структуры. Эта часть шва обычно является наиболее слабым местом и металл здесь обладает наибольшей хрупкостью, хотя это существенно не влияет на прочность сварного соединения в делом, за исключением тех случаев, когда перегрев значителен.

По мере удаления от оси шва температура металла понижается. В пределах температур 900—1100°С находится участок нормализации, характеризующийся наиболее мелкозернистым строением, так как здесь температура нагрева лишь незначительно превышает критическую* температуру. На участке нормализации металл сварного соединения обладает наибольшей прочностью и пластичностью.

Следующий участок основного металла, лежащий в пределах температур 720—900° С, подвержен лишь частичному изменению структуры и потому называется участком неполной перекристаллизации. В нем наряду с довольно крупными зернами имеются скопления мелких зерен. В этой части металла подведенного тепла уже оказалось недостаточно для перекристаллизации и измельчения всех зерен. Участок, соответствующий нагреву от 500 до 720°С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, разрушенных и деформированных при прокатке металла. При дальнейшем понижении температуры от 500° С и ниже нельзя заметить признаков теплового воздействия на основной металл.

Наименьшую ширину (около 2,5 мм) зона термического влияния имеет при ручной дуговой сварке голыми и тонкопокрытыми электродами. При ручной сварке толстопокрытыми' электродами зона влияния больше и составляет 5—6 мм. При газовой сварке она наибольшая и достигает 25—27 мм. Ширина зоны влияния зависит от основных условий процесса сварки, определяемых толщиной и видом свариваемого металла (величины тока, скорости сварки, условий отвода тепла от места сварки). Так, например, при автоматической сварке низкоуглеродистой стали толщиной 40 мм, со скоростью 10—12 м/ч, током 2000—2500 а ширина зоны влияния достигает 8—10 мм; при автоматической сварке этой же стали толщиной 2 мм, током 1200—1400 а, при скорости 360 м/ч ширина зоны влияния всего 0,5—0,7 мм.

При сварке среднеуглеродистых и низкоуглеродистых сталей, склонных к закалке, структура металла в зоне влияния будет несколько иной (рис. 34, б). В этом случае за участком сплавления будут расположены (в направлении слева — направо): 8 — участок закалки, 9 — участок неполной закалки, 10— зона отпуска, 11 — основной металл.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Металлургические процессы при газовой сварке

В процессе сварки металл соприкасается с газами пламени, а вне пламени - с окружающей средой, обычно с воздухом. В результате этого взаимодействия металл подвергается изменениям, характер которых зависит от свойств металла, способа и режима сварки.

Наибольшим изменениям подвергается металл, расплавляющийся в процессе сварки. При этом изменяется содержание примесей и легирующих добавок в металле, а также может происходить обогащение его кислородом, а при некоторых условиях - водородом, азотом и углеродом (см. § 18). Так, при сварке стали, представляющей собой сплав железа с углеродом с присутствующими в виде примесей и добавок Mn, Si, S, Р, общая схема реакций в жидком металле сварочной ванны имеет вид, представленный на рис. 38.

Поступающая с кромок расплавляемого металла, а также образующаяся на поверхности жидкого металла закись железа растворяется в ванне и реагирует с различными элементами внутри сварочной ванны:

FeO + С = Fe + СО - 37,3 ккал/г·мол;

2FeO + Si = 2Fe + SiO2 + 63 ккал/г·мол;

FeO + Mn = Fe + MnO + 2,4 ккал/г·мол.

Вероятность протекания реакций раскисления в сварочной ванне определяется сродством различных элементов к кислороду и их количеством в сварочной ванне.

Обладая в конкретных условиях большим сродством к кислороду, чем железо, Mn, Si и С в реакциях (приведенных выше) могут связывать в сварочной ванне кислород: удалять его либо в виде газообразного продукта СО, либо неметаллических жидких или твердых соединений МпО, SiО2 и др. В металле ванны при этом уменьшается содержание кислорода - происходит раскисление. Такое раскисление называется осаждающим.

По мере уменьшения количества раскислителя в жидком металле вероятность его соединения с кислородом уменьшается и равновесное ему содержание кислорода увеличивается. Так, применительно к реакции (FeO + Mn = Fe + MnO + 2,4 ккал/г·мол) связь между равновесными количествами раскислителя Мn и закисью железа FeO (а следовательно, и кислорода в жидком металле) определяется формулой

[FeO] [Mn] = K = const

Качественно зависимость конечного содержания закиси железа (кислорода) в сварочной ванне при какой-то температуре показана на рис. 39.

На конечное содержание кислорода в ванне также будут влиять и количества Si, С, А1 и других раскислителей. При изменении температуры эта зависимость может смещаться либо в сторону ослабления действия раскислителя (вправо вверх), либо в сторону усиления его действия (влево вниз). Так, для экзотермических реакций раскисления марганцем и кремнием повышение температуры (+AТ) смeщает зависимость вправо вверх, при понижении температуры (-AT) - влево вниз. Углерод, дающий эндотермическую реакцию, при изменении температуры смещает эту зависимость в обратных направлениях.

В целом увеличение количества раскислителей в ванне способствует ее освобождению от кислорода. Это обстоятельство следует учитывать при сварке таких металлов, в составе которых раскислители практически отсутствуют (чистой меди, никеля высокой чистоты и др.), что приводит к возможности значительного окисления ванны при сварке.

Основным способом введения раскислителей для осаждающего раскисления является применение присадочного металла, содержащего такие составляющие. Так, например, в присадочный металл для сварки сталей обычно вводят повышенные по сравнению со свариваемым металлом количества Мn или Мn и Si.

При сварке нежелезных металлов и сплавов применяются и другие раскислители.

При сварке следует учитывать влияние водорода. При охлаждении сварочной ванны в расплавленном металле растворяется атомарный водород, который по мере понижения температуры стремится выделиться из раствора (рис. 40). Если охлаждение металла и затвердевание (кристаллизация) происходят достаточно быстро, выделившийся водород в виде отдельных газовых пузырей (обычно на дне ванны или на неметаллических включениях, находящихся в ванне) приводит к пористости или увеличивает поры, полученные от образования в ванне СО по реакции (первой). При дальнейшем охлаждении металла водород продолжает выделяться в оставшиеся полости и пустоты у границ зерен, создавая возможность разрыва спайности зерен. Это приводит к пороку - флокенам, особенно при сварке легированных закаливающихся сталей, а иногда и при сварке углеродистых сталей с несколько повышенным содержанием углерода.

При реакции водорода с окислами металлов в процессе кристаллизации могут также образовываться нерастворимые в металле пары воды:

Это приводит к появлению внутренних надрывов (водородной болезни) и ухудшению механических свойств металла.

В пламени могут присутствовать SО2 или Р2О5, которые, взаимодействуя с расплавленным металлом, увеличивают в нем содержание S и Р, что может быть весьма вредным (в частности, увеличение содержания S приводит при кристаллизации к образованию горячих трещин). Поэтому при сварке металлов, чувствительных к таким загрязнениям (например, Ni в отношении S), количество вредных примесей в пламени необходимо сводить к минимуму, применяя только очищенный ацетилен.

Флюсы

В ряде случаев количество окислов, получающихся при сварке или пайке металлов, является столь значительным, что мешает получению хорошего сварного (или паяного) соединения.

С целью получения качественных соединений в таких случаях применяют флюсы. Флюсы - это вещества, которые вводятся в реакционное пространство при выполнении сварки или пайки для предотвращения окисления кромок твердого металла, извлечения из жидкого металла окислов и неметаллических включений, а иногда и для частичного ввода в расплавленный металл благоприятно действующих элементов. Будучи в основной своей части нерастворимыми в металле, расплавленные флюсы образуют на поверхности металла пленку шлака, предохраняющую его от непосредственного воздействия газов пламени и воздуха.

Освобождение металла от окислов воздействием флюса может быть осуществлено посредством физического растворения окислов, химического связывания окислов в комплексные соединения и введения посредством флюса раскислителей.

Принцип физического растворения можно представить следующим образом. Если расплавленный металл покрыт шлаком, состоящим из окисла этого же металла, то количество растворенного окисла в металле определяется константой распределения. Для каждого конкретного металла (Me) такая константа применительно к равновесию системы для постоянных условий (температуры жидкого металла и шлака) имеет определенную величину. Эта величина константы (LMeO) определяется отношением концентрации свободного окисла в шлаке (МеО)ш и его концентрации в расплавленном металле [МеО]м

В этом случае любая добавка к шлаку (даже инертной примеси) уменьшит концентрацию (МеО)ш, и часть окислов из металла перейдет в шлак, уменьшая соответственно [МеО]м. В качестве таких физических растворителей используется ряд галлоидных солей: CaF2, NaF и др.

Большое значение имеет химическое связывание растворимых в металле вредных окислов в комплексные нерастворимые в металле желательно более легкоплавкие соединения и соли. Так, FeO растворим в расплавленном Fe и оказывает вредное действие на металл. Являясь основным окислом, FeO может образовывать комплексные соединения с кислыми окислами, например с SiО2;

Эти комплексные соли нерастворимы в металле и уходят в шлак. Таким образом происходит раскисление металла, которое называется диффузионным.

Для того чтобы связать большее количество окислов основного типа, необходимо во флюсе (шлаке) иметь также большее количество свободных кислых окислов, а образующиеся комплексные соединения должны быть достаточно стойкими, не распадаться, не диссоциировать.

При газовой сварке и пайке в целях интенсификации связывания основных окислов (FeO, Cu2О и др.) в комплексные соединения обычно используют не относительно тугоплавкий кислый окисел SiО2, а окись бора В2О3. Для этого в состав флюсов вводят борную кислоту Н3ВO3.

Если при сварке сплава (например, чугуна) образуется значительное количество кислых окислов (SiО2 при окислении Si), то для их связывания надо вводить сильные основные окислы - основания (К2О, Na2О и др.). С этой точки зрения полезно введение в качестве флюса буры (Na2B407), которая при разложении выделяет Na2О.

В качестве основных флюсов также используются углекислые соли натрия и калия. Связывание кислых окислов можно видеть на примере следующей реакции:

Введение раскислителей посредством флюсов имеет место, например, при сварке меди, когда применяются фосфорнокислые легко распадающиеся при сварочных температурах соли. Освобожденный при этом фосфор восстанавливает окислы меди.

При сварке Al, Mg и сплавов на их основе раскислить окислы практически не удается, и для удаления А1203 и MgO применяются флюсы на базе галлоидных соединений щелочных металлов. Для того чтобы флюсы были достаточно активными при температурах процесса сварки (или пайки), они должны находиться либо в газообразном, либо в жидком состоянии, т. е. должны иметь температуру плавления ниже температуры процесса сварки (пайки).

Флюсы вводятся в реакционное пространство непосредственно (насыпаются рукой или ложкой) либо предварительно наносятся на кромки основного металла в виде раствора или пасты, либо вводятся совместно с присадочным металлом или припоем. Разработаны специальные устройства (например, КПФ-1-56 с горелкой ГАФ-1-56) для пневматической подачи порошкообразного флюса непосредственно в пламя.

Для сварки, наплавки и пайки некоторых цветных металлов и сплавов разработаны газообразные флюсы, представляющие собой легко испаряющуюся борорганическую жидкость, которая в виде дозированного количества паров смешивается с горючим газом, при его пропускании через бачок с жидкостью. В этом случае применяется специальная установка К.ГФ-1.

Флюсы, как правило, замедляют сварку, увеличивают ее стоимость и поэтому должны применяться только в тех случаях, когда без них нельзя получить доброкачественных соединений.

Кристаллизация и перекристаллизация металла шва и околошовной зоны

В процессе газовой сварки кроме расплавления металла сварочной ванны происходит нагрев и основного свариваемого металла до достаточно высоких температур, приближающихся к температуре плавления на границе раздела со сварочной ванной. Поэтому при сварке одновременно происходит ряд сложных процессов, связанных:

1) с расплавлением металла, его взаимодействием с газами и шлаками, а также последующей кристаллизацией;

2) с нагревом и охлаждением металла в твердом состоянии как в пределах шва, так и в основном металле, в зонах, прилегающих к шву.

Расплавленный металл сварочной ванны представляет в общем случае сплав основного и присадочного металлов. В результате воздействия газов пламени или флюсов расплавленный металл ванны иногда изменяет свой состав. По мере удаления сварочного источника тепла металл затвердевает (кристаллизуется) в задней части ванны. Как и во всех случаях сварки плавлением, кристаллизация металла осуществляется на зернах основного металла, выходящих на границу сплавления и являющихся как бы «подкладкой» для кристаллизующегося расплавленного металла.

Более медленный прогрев при газовой сварке по сравнению с дуговой сваркой приводит к большому росту зерен нерасплавленных кромок основного металла и, следовательно, к уменьшению их числа на единице поверхности границы сплавления в момент ее контакта с жидким металлом. Это уменьшает число зерен «подкладки», на которой кристаллизуется металл ванны, что способствует более крупнозернистому строению литого металла шва. Крупнозернистому строению первичной кристаллизации также способствуют умеренные скорости охлаждения при газовой сварке. Поэтому первичная структура при газовой сварке, как правило, является худшей, чем при дуговой сварке.

Несмотря на замедленную кристаллизацию ванны при газовой сварке ликвация в металле шва почти отсутствует, хотя некоторая слоистость в расположении ликвирующих примесей имеет место. В связи с этим химический состав металла сварного шва в различных микрообъемах при сварке в один проход можно считать примерно равномерным. Средний химический состав шва может быть определен по формуле:

где [Х]м.ш, [Х]0.м, [Х]пр - концентрация элемента X соответственно в металле шва, основном металле и присадочном;

m - доля расплавленного основного металла в металле шва (рис. 41),

n - доля наплавленного присадочного металла в металле шва.

В связи с относительно незначительным окислительным влиянием газового пламени на выгорание различных примесей в металле формула (44) позволяет достаточно точно определить средний химический состав шва по всем элементам, кроме имеющих весьма большое сродство к кислороду (например, Al, Ti, С и в некоторой степени Si при сварке стали), содержание которых в шве обычно оказывается ниже, чем рассчитанное по формуле (44).

Закристаллизовавшийся металл сварочной ванны, образующий металл шва, имеет структуру литого металла с вытянутыми достаточно крупными кристаллитами, направленными от зерен-подкладок основного металла к центру шва.

Микроструктура металла швов, кроме того, зависит и от вторичных процессов перекристаллизации, определяемых как составом металла, так и скоростью его охлаждения после затвердевания.

Металл, не расплавлявшийся при сварке, т. е. оставшийся при сварке в твердом состоянии, но нагревавшийся до тех или иных температур, как правило, в определенной зоне меняет свою структуру. Всю область основного металла, изменившего в результате сварки свою структуру и свойства, называют зоной термического воздействия.

Рассмотрим как типичный случай изменение структуры в зоне термического воздействия при сварке углеродистых и низколегированных сталей. Всю зону термического воздействия (влияния) можно разделить на ряд участков, характеризуемых различными структурами, определяемыми главным образом их максимальной температурой нагрева в условиях сварки.

Общая схема изменения структуры основного металла углеродистой стали с содержанием углерода -0,2% в зоне термического влияния показана на рис. 42. Изменения структуры связаны с диаграммой состояния Fe-С и кривой максимальных температур, достигаемых различными участками этой зоны при сварке.

Непосредственно к металлу шва прилегает участок зоны термического влияния, в котором металл нагревался ниже температуры ликвидус (температура полного перехода металла в жидкое состояние) и выше температуры солидус (температура появления начальных порций жидкости в твердом металле), т. е. при сварке металл в этом участке находился в двухфазном твердо-жидком состоянии. Ширина этого участка неполного расплавления зависит от температурного перепада солидус-ликвидус и интенсивности спада максимальных температур от шва в околошовную зону. При газовой сварке низкоуглеродистых сталей она составляет около 0,2 мм, а для стали, содержащей около 0,5% С, примерно 0,6 мм. Этот участок имеет, как правило, крупнозернистую структуру с видманштедтовой ориентацией ферритных выделений. По существу этот участок является переходным от металла шва к основному и его называют зоной или (при малой его ширине) границей сплавления.

Следующий за ним участок перегрева характеризует область металла, который не расплавлялся, но нагревался до температур, близких к солидусу (например, при сварке сталей выше 1100- 1200° С). Здесь происходит процесс перекристаллизации металла в твердом состоянии, и обычно этот участок имеет также крупнозернистое строение (даже у закаливающихся при сварке сплавов зерна неравновесной структуры в этой зоне являются достаточно грубыми).

Ширина этого участка при газовой сварке значительно больше, чем при дуговой сварке.

При сварке незакаливающихся сталей участок перегрева постепенно переходит в участок нормализации. Структура здесь дезориентирована даже при сварке прокатанного металла и мелкозернистая. При сварке сталей с малой критической скоростью охлаждения (закалки) этот участок и участки, расположенные ближе к шву, обычно имеют структуру закаленного металла и обладают относительно низкой пластичностью.

Еще дальше от шва расположен участок неполной перекристаллизации, имеющий в незакаливающихся сталях структуру с некоторым измельчением перлитных образований, а в закаливающихся - структуру неполной закалки.

Общая ширина участков околошовной зоны при газовой сварке сталей составляет примерно от 8 мм (при сварке металла малой толщины) до 25 - 28 мм (при сварке металла средних и больших толщин). Металл околошовной зоны в связи с изменением структуры в различных участках имеет различные механические свойства.

При сварке металла с напряженной структурой зона изменения структуры и свойств, как правило, распространяется в область и более низких температур и, следовательно, имеет еще большую ширину. Так, при сварке холоднокатаных сталей или холодно-штампованных деталей появляется участок рекристаллизации, ограничиваемый температурой нагрева около 500°С. Металл в этом участке крупнозернистый и легче разрушается, чем металл соседних зон.

При сварке предварительно закаленных деталей сварочный нагрев приводит к отпуску. Ширина участка отпуска закаленных сталей при сварке ограничивается температурой нагрева 200- 250° С. В этой зоне исходные свойства закаленного основного металла несколько снижаются.

Характер изменения структур других металлов и сплавов зависит от их состава, диаграммы состояния и состояния металла перед сваркой. Так, например, при сварке металлов и сплавов, не имеющих аллотропных превращений при нагреве до температур плавления и охлаждения, зона термического влияния характеризуется постепенным укрупнением зерна по мере увеличения максимальных температур при выполнении сварки (т. е. от основного металла к границе сплавления). Иногда в зоне термического влияния выпадают особые фазы-карбиды, интерметаллиды и пр.

Для улучшения структуры и свойств сварных соединений, выполненных газовой сваркой, в некоторых случаях применяется термомеханическая обработка (обычно горячая проковка швов) и общая или местная термообработка. Местная термообработка часто производится с применением нагрева пламенем той же сварочной горелки.

Читайте также: