Кристаллизация металла шва и образование трещин

Обновлено: 05.10.2024

Кристаллизационные трещины это макроскопические и/или микроскопические несплошности, имеющие характер надреза и зарождающиеся в процессе первичной кристаллизации наплавленного металла. Кристаллизационные трещины могут выходить или не выходить на поверхность наплавленного валика. Трещины, выходящие на поверхность шва, легко обнаруживают при визуальном контроле, методами капиллярной или магнитной дефектоскопии. Трещины, расположенные внутри наплавленного металла, можно обнаруживать просвечиванием рентгеновскими или гамма-лучами, ультразвуком, а при разрушении детали – по излому или по макро- и микрошлифам.

Стойкость наплавленного металла против кристаллизационных трещин зависит от следующих факторов:

- величины и скорости нарастания растягивающих напряжении, действующих в процессе кристаллизации;

- химического состава наплавленного металла, определяющего его свойства в период кристаллизации и длительность пребывания в состоянии пониженной пластичности;

- формы сварочной ванны, от которой зависит направление роста столбчатых кристаллитов, характер их смыкания между собой, расположение межкристаллитных участков по отношению к растягивающим напряжениям и характер изменения пластической деформации;

- величины первичных кристаллитов.

В реальных условиях наплавки практически невозможно полностью устранить влияние растягивающих напряжений на кристаллизующийся металл сварочной ванны. Задача сводится к тому, чтобы уменьшить эти напряжения и отдалить момент их возрастания до значений, которые могут вызвать пластическую деформацию металла шва, приводящую к его разрушению.

Уменьшение растягивающих напряжений достигается в первую очередь путём предварительного подогрева, который является весьма эффективным средством повышения стойкости наплавленного металла против образования кристаллизационных трещин. Положительное влияние подогрева обусловлено отдалением момента возникновения растягивающих напряжений и снижением скорости их нарастания в период, когда металл шва обладает пониженной пластичностью. Температура предварительного подогрева, при которой не возникают трещины, зависит от химического состава наплавленного металла, конструкции детали и других факторов и обычно составляет 150…500°С.

Химический состав наплавленного металла оказывает первостепенное влияние на его стойкость против образования кристаллизационных трещин. Легирующие элементы по возможному их влиянию на склонность наплавленного металла к кристаллизационным трещинам можно разделить на три группы:

- элементы, повышающие склонность наплавленного металла к трещинам:

- элементы, которые в зависимости от их концентрации и сочетания, оказывают положительное или отрицательное действие на склонность металла к кристаллизационным трещинам;

- элементы, которые практически не влияют на склонность металла к кристаллизационным трещинам.

Сера относится к числу элементов, в наибольшей степени снижающих стойкость наплавленного металла против образования кристаллизационных трещин. Причиной образования трещин являются легкоплавкие прослойки сульфидной эвтектики, выделяющиеся по границам кристаллитов. При наплавке необходимо по возможности ограничивать содержание серы в основном, электродном (присадочном) материалах и во флюсе. В некоторых случаях применяют обессеривание ванны за счет специальных флюсов и покрытий, при этом сера переходит из металла сварочной ванны в шлак.

Фосфор зачастую оказывает вредное влияние на стойкость наплавленного металла против образования кристаллизационных трещин. Аналогично сере фосфор образует легкоплавкие фосфидные эвтектики по границам зёрен, которые и служат причиной образования кристаллизационных трещин.

Влияние фосфора и серы на процесс образования кристаллизационных трещин взаимно усиливается, так как места ликвации этих элементов совпадают. Углерод, как и в случае с серой, усиливает вредное влияние фосфора.

Углерод оказывает резко отрицательное влияние на стойкость наплавленного металла против образования кристаллизационных трещин. В наплавленном металле типа углеродистых низколегированных сталей углерод усиливает вредное влияние серы и фосфора.

Кремний способствует образованию кристаллизационных трещин в наплавленном металле типа углеродистых низколегированных сталей. Кремний переходит в наплавленный металл из основного и электродного (присадочного) и за счёт его восстановления из электродного покрытия или флюса. Рациональная технология наплавки должна обеспечивать присутствие в наплавленном металле кремния в количестве, повышающем его стойкость против пор, но не вызывающем снижения стойкости против образования трещин.

Марганец уменьшает вредное влияние серы, повышая стойкость наплавленного металла типа углеродистых низколегированных и хромоникелевых аустенитных сталей против образования горячих трещин. При достаточной концентрации марганец связывает серу в тугоплавкий сульфид марганца, включения которого менее опасны для возникновения трещин, чем включения сульфида железа.

Никель также относится к числу элементов двойного действия. При небольших концентрациях (до 2%) он не оказывает влияния на стойкость наплавленного металла против образования горячих трещин. При более высоком содержании никель усиливает вредное влияние серы, способствуя образованию кристаллизационных трещин.

Широко применяемые при наплавке износостойкие высокоуглеродистые стали и сплавы на основе железа содержат карбидообразующие элементы – хром, вольфрам, молибден, ванадий, ниобий, титан. При наличии углерода и карбидообразующих элементов в сплавах на основе железа наблюдается образование легкоплавких ледебуритных эвтектик, выделяющихся по границам зёрен. В зависимости от сродства к углероду ледебуритные эвтектики и, соответственно, трещины образуются при различном соотношении содержания карбидообразующего элемента и углерода. Однако принципиально механизм влияния этих элементов на склонность наплавленного металла к образованию кристаллизационных трещин одинаков: при малых концентрациях карбидной эвтектики возможно образование кристаллизационных трещин, а при больших, вследствие эффекта «залечивания», трещины не образуются.

Бор относится к числу элементов, оказывающих отрицательное влияние на склонность наплавленного металла на основе железа к кристаллизационным трещинам. Присадка 0,03% бора приводит к появлению трещин, а увеличение его содержания до 0,3% и более – к резкому возрастанию их количества.

Регулируя химический состав наплавленного металла, уменьшая в нём содержание вредных и увеличивая содержание полезных элементов, можно повысить стойкость наплавленного металла против кристаллизационных трещин. Изменять химический состав наплавленного металла в нужном направлении можно за счет применения основного и электродного (присадочного) металлов с пониженной концентрацией вредных примесей (серы и фосфора). Это достигается уменьшением доли основного металла в наплавленном металле, выбором состава электродного покрытия или флюса. При металлургическом взаимодействии покрытия или флюса с металлом сварочной ванны происходит очищение наплавленного металла от вредных элементов и его легирование полезными элементами.

Форма сварочной ванны также влияет на склонность наплавленного металла к кристаллизационным трещинам. Форму сварочной ванны и соответственно сечение наплавленного валика можно откорректировать, изменив параметры режима наплавки или применив иной способ наплавки. При этом изменяется ориентация и характер срастания столбчатых кристаллитов. Конфигурация шва характеризуется коэффициентом формы, т.е. отношением ширины шва к глубине проплавления. При прочих равных условиях с увеличением коэффициента формы шва до определенного предела (примерно до 6) склонность к трещинам уменьшается. Дальнейшее увеличение коэффициента формы шва приводит к снижению стойкости против кристаллизационных трещин.

Стойкость наплавленного металла против образования горячих трещин может быть повышена путём измельчения первичной структуры металла шва и изменения характера первичной кристаллизации. При этом уменьшается химическая неоднородность и концентрация вредных примесей по границам кристаллитов.

Кристаллизацией называется процесс образования зерен расплавленного металла при переходе его из жидкого состояния в твердое. Различают первичную и вторичную кристаллизацию. Первичная кристаллизация протекает при высоких скоростях охлаждения и перехода из жидкого в твердое состояние с образованием столбчатой структуры. Вторичная кристаллизация начинается с распада первичной структуры и заканчивается при низких температурах образованием устойчивых нераспадающихся микроструктур.

Температуры, при которых происходят первичная и вторичная кристаллизации стали, и характер образующейся при этом структуры металла в зависимости от содержания углерода определяют по диаграмме состояния железо — углерод.

Кристаллизация металла сварочной ванны начинается в зоне сплавления от твердых кромок свариваемых деталей. Началом кристаллизации являются неполностью оплавленные зерна на кромках металла. Они наращиваются затвердевающими частицами металла сварочной ванны и представляют собой зародыши или центры кристаллизации. Такие частицы имеют очень низкую концентрацию углерода. По мере снижения температуры ванны и приближения к температуре затвердевания зародыши обогащаются углеродом, концентрация которого доходит до 0,07%.

При затвердевании металла происходят два явления: первоначальное образование зародышей зерен и последующий их рост присоединением к ним новых зерен из сварочной ванны. Зародыши появляются первоначально на оси первого порядка, перпендикулярной плоскости отвода тепла. От оси первого порядка под углом возникают и растут зародыши на оси второго порядка. Могут образоваться зародыши и на оси третьего порядка и т. д., образуя кристаллиты, формой напоминающие деревья и называемые поэтому дендритами (от французского слова «дендрон» — дерево). Химический состав каждого дендрита может быть неодинаковым, что объясняет химическую неоднородность металла шва. Дендриты, образовавшиеся в конце процесса кристаллизации, загрязнены примесями в большей степени, чем первые затвердевшие дендриты, что наблюдается при низких скоростях охлаждения. Дендриты соприкасаются между собой и этим взаимно тормозят свое развитие. В результате этого их форма и направленность могут сильно искажаться.

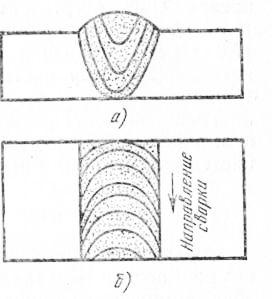

Кристаллизация металла сварных швов имеет прерывистый характер. Под действием сил, появляющихся в процессе сварки и кристаллизации, металл сварочной ванны постоянно находится в движении. Эти силы придают металлу шва слоистый характер при любых условиях сварки. Чем сильнее теплоотвод и меньше объем жидкого металла, тем тоньше кристаллизационный слой. Слоистый характер затвердевшего металла выражается чешуйча-тостью шва. Кристаллизационные слои в любом сечении шва могут быть рассмотрены на специально подготовленных макрошлифах.

С возрастанием количества дендритов механическая связь между ними увеличивается, что повышает работоспособность металла шва. Число дендритов пропорционально скорости охлаждения.

При однопроходной сварке дендриты имеют форму столбиков, такую структуру называют столбчатой.

Зерна металла шва обычно имеют округлую форму. Зерна основного металла по форме отличаются от зерен металла шва тем, что они деформированы и вытянуты в направлении прокатки.

Находящиеся в сварочной ванне примеси и загрязнения (окислы, шлаки и др.) имеют более низкую температуру затвердевания, чем металл; они располагаются по границам зерен, ослабляя их сцепление между собой.

Форма шва влияет на расположение неметаллических включений. В широких и неглубоких швах эти включения вытесняются наверх и могут быть легко удалены; в узких и глубоких швах включения часто остаются между дендритами и зернами. При образовании между дендритами легкоплавких загрязнений, например сульфида железа FeS с температурой плавления 1190° С, в охлаждаемом шве могут появиться горячие трещины. Они возникают под влиянием растягивающей усадочной силы и называются трещинами усадочного характера.

Рис. 1. Схема кристаллизационных слоев в шве: а — поперечное сечение стыкового соединения, б — внешний вид (чешуйчатость) шва

Трещины могут возникнуть в металле из-за действия Бодорода. Атомарный водород соединяется в молекулы и создает большие давления внутри зерен, что приводит к образованию трещин.

Трещины возникают в металле под влиянием мартенситного превращения. Мартенсит обладает меньшей удельной плотностью (7,5 г/см3) по сравнению с удельной плотностью перлита (7,8 г/см3), это ведет к созданию дополнительных внутренних натяжений между частицами металла, что вызывает появления трещин.

Трещины могут возникать и от выпадения из растворов частиц сульфидов, фосфидов, нитридов, закиси железа и др., что объясняется внутренними натяжениями или напряжениями.

Процесс образования сварного шва является сложным металлургическим процессом.

Дуговая сварка как металлургический процесс имеет свои особенности:

1. Происходит при высоких температурах нагрева.

2. Протекает с большой скоростью.

3. Характеризуется малыми объемами нагретого и расплавленного металла.

4. Расплавленный металл быстро охлаждается.

5. На расплавленный металл в зоне сварки интенсивно воздействуют газы и шлаки.

В зоне сварки металл нагревается значительно выше температуры плавления (до 2300 °С). Высокая температура значительно ускоряет плавление электродного и основного металла, электродного покрытия. Малый объем расплавленного металла и большая скорость охлаждения его обусловливают кратковременность химических процессов, поэтому они не всегда завершаются полностью. Процессы кристаллизации и затвердевания расплавленного металла протекают с большой скоростью. При высокой температуре молекулы газов распадаются на атомы. В атомарном состоянии газы имеют высокую химическую активность, интенсивно растворяются в расплавленном металле.

Перечисленные особенности металлургических процессов при сварке затрудняют получение сварных швов высокого качества. Особенно это относится к металлам и сплавам, чувствительным к быстрому нагреву и охлаждению, легко окисляющимся. Для сварки конструкций из таких металлов и сплавов приходится применять специальную технологию и режимы, специальные электроды, предварительный подогрев и последующую термообработку.

Основные химические процессы в зоне сварки. Рассмотрим их при сварке стали как наиболее распространенного промышленного металла (сплава). Химический состав металла шва зависит от состава электродного и основного металла, а также от химических реакций, протекающих в зоне сварки. На ход и интенсивность этих реакций влияет окружающая атмосфера, степень защиты зоны сварки, состав электродных шлаков, режим сварки. При высокой температуре происходит интенсивное испарение и выгорание из стали отдельных элементов. В атомарном состоянии газы активно вступают в реакцию с расплавленным металлом, растворяются в нем. В результате снижается пластичность и повышается хрупкость металла шва.

При сварке стали основной задачей является получение сварного шва, свободного от примесей — кислорода, водорода, азота, серы и фосфора.

Влияние газов на металл шва. Присутствие кислорода в металле шва резко снижает его механические характеристики: прочность, пластичность, ударную вязкость. Кроме того, кислород способствует образованию пор, увеличивает хладноломкость и красноломкость, снижает стойкость металла шва против коррозии.

В зону сварки кислород попадает из окружающей атмосферы, электродных покрытий, поверхностных окислов основного металла (ржавчина, окалина). Кислород вступает в соединения с элементами, входящими в состав металла шва, образуя окислы. При сварке стали окисляется железо, являющееся основным ее элементом. Другие элементы окисляются тем быстрее, чем больше химическое сродство данного элемента с кислородом. На степень окисления существенно влияет длина дуги в процессе сварки. При большой длине дуги окисление металла происходит интенсивней вследствие более длительного контакта с окружающей атмосферой расплавленного электродного металла.

Наличие водорода в сварном шве приводит к образованию дефектов: пористости и трещин, газовых пузырей и флокенов, т. е. небольших светлых пятен с очень малой полостью в центре, встречающихся на поверхности излома.

Водород попадает в зону сварки из влаги, содержащейся н окружающей атмосфере, электродном покрытии, на свариваемых: кромках, а также из органических компонентов некоторых электродных покрытий. Водород не вступает в соединения с расплавленным металлом, но в атомарном состоянии хорошо растворяется в жидком металле.

Присутствие в металле шва азота способствует образованию пор, резко снижает пластичность и ударную вязкость, повышая при этом прочность и твердость (явление старения стали).

Азот в зону сварки попадает из окружающей атмосферы. Атомарный азот растворяется в сварочной ванне. Вступая в химическое соединение с железом, азот образует нитриды.

На степень насыщения металла шва азотом оказывает влияние режим сварки, причем с увеличением сварочного тока и уменьшением длины дуги содержание азота в сварном шве уменьшается.

Мероприятия, предотвращающие насыщение шва газами.

Для предотвращения насыщения металла шва газами необходимо строго выполнять следующие мероприятия:

1. Хранить электроды в сухих помещениях. Перед использованием электроды должны быть тщательно прокалены по режимам, указанным на этикетках пачек электродов.

2. Тщательно очищать свариваемые кромки изделий от влаги, остатков смазки, поверхностных окислов (ржавчина, окалина).

3. Место сварки защищать от атмосферных осадков (дождь, снег). По возможности сварку изделий при низких температурах производить в помещениях.

4. В процессе сварки поддерживать наименьшую длину дуги.

5. При сварке толстого металла выполнять швы с минимальным числом проходов, т. к. наложение многопроходных швов способствует насыщению водородом нижележащих швов (слоев) в момент их расплавления последующими швами.

Влияние серы и фосфора на металл шва. Сера и фосфор являются очень вредными примесями в металле шва, резко снижающими качество сварного соединения. Сера и фосфор в металл шва может попадать из основного и электродного металла, из электродах покрытий. Чем меньше содержание серы и фосфора в основ-ком металле и электродах, тем выше их качество.

В сварочной ванне сера вступает в соединение с железом, образуя сернистое железо. Температура плавления и кристаллизации сернистого железа ниже, чем у стали, поэтому оно при кристаллизации” сварочной ванны остается еще жидким в виде прослоек между кристаллами стали и является одной из причин образования горячих трещин по границам зерен — явление красноломкости стали.

Чтобы уменьшить содержание серы в металле шва, в состав электродных покрытий вводят марганец (в виде ферросплавов) и кальций (в виде извести). Эти элементы имеют большое сродство с серой и связывают ее в прочные соединения, переходящие шлак.

Присутствие фосфора в металле повышает его хрупкость в холодном состоянии. Фосфор способствует росту зерен в процессе кристаллизации сварочной ванны. В результате снижается пластичность и ударная вязкость, появляется неоднородность структуры металла шва. Это явление носит название хладноломкости стали.

Удаление фосфора из сварочной ванны осуществляется путем связывания его в прочные химические соединения, переходящие в шлак, при помощи окислов железа и кальция, содержащихся в электродных покрытиях.

Защита зоны сварки. Для получения высококачественного сварного соединения необходимо обеспечить защиту зоны сварки от окружающей атмосферы (газов). Электродные покрытия обеспечивают газошлаковую защиту зоны сварки.

Электродное покрытие, расплавляясь в процессе сварки, образует газ, окружающий зону сварки, и шлак, обволакивающий капли расплавленного электродного металла и покрывающий сварочную ванну. Газ и шлак преграждают доступ окружающего воздуха в зону сварки. В состав покрытий вводятся компоненты, которые обеспечивают в процессе сварки необходимую металлургическую обработку сварочной ванны.

Раскисление сварочной ванны. Несмотря на газошлаковую защиту зоны сварки, некоторое количество газов проникает в сварочную ванну из окружающей атмосферы, шлаков, поверхностных окислов основного металла (ржавчина, окалина). Электродное покрытие должно обеспечить удаление газов из сварочной ванны. Самым нежелательным газом, проникающим в сварочную ванну из окружающей атмосферы, является кислород.

Процесс удаления кислорода из сварочной ванны с целью повышения качества металла шва называется раскислением. Раскисление осуществляется двумя способами: а) взаимодействием расплавленного металла и шлака, б) введением в сварочную ванну эле-ментов-раскислителей. В качестве элементов-раскислителей чаще всего используют марганец, кремний, титан в виде ферросплавов (сплавов с железом), которые входят в состав электродных покрытий и в сварочную проволоку (электродный стержень).

Благодаря газошлаковой защите зоны сварки и раскислению сварочной ванны при сварке современными штучными электродами Удается получать сварные швы высокого качества, хорошо раскисленные, т. е. с малым содержанием кислорода.

Легирование металла шва. Легированием называется процесс введения в сплав (сталь) элементов, придающих ему нужные свойства. В процессе сварки легирование сварочной ванны производится с целью восстановления химического состава и улучшения механических и физических свойств металла шва (наплавленного металла). Процесс легирования сварочной ванны происходит одновременно с процессом раскисления.

Путем легирования металл шва пополняется элементами, содержание которых значительно уменьшилось вследствие выгорания их в процессе сварки. Для придания металлу шва особых свойств (повышенной прочности, твердости, жаростойкости и др.) его можно легировать дополнительными элементами, отсутствующими в основном металле.

Легирующими элементами в процессе сварки служат марганец, кремний, никель, хром, титан, молибден и др. Эти элементы в виде ферросплавов входят в состав электродных покрытий и в сварочную проволоку (электродный стержень).

Чем лучше раскислен металл сварочной ванны, тем большее количество легирующих элементов им усваивается. Степень усвоения легирующих элементов зависит от рода, полярности и величины сварочного тока, длины дуги.

Рафинирование металла шва. Рафинирование — процесс освобождения металла сварочной ванны от шлаковых включений, окислов, вредных примесей, таких, как соединения серы и фосфора. Процесс рафинирования металла сварочной ванны происходит параллельно с раскислением и легированием.

Рафинирование сварочной ванны обеспечивается наличием слоя расплавленного шлака на ее поверхности. В результате охлаждение и кристаллизация расплавленного металла происходят более замедленно и из него успевают выделиться шлаковые включения, окислы, вредные примеси и пузырьки газов.

Термический цикл сварки. Металл сварного шва испытывает значительные температурные воздействия: нагрев до очень высокой температуры, плавление, затвердевание и остывание. Наряду со сварным швом температурным воздействиям — нагреву и остыванию — подвергается также околошовная зона основного металла.

Изменение температуры в процессе сварки в данной точке сварного шва или околошовной зоны называется термическим циклом сварки. Термический цикл зависит от режима сварки. Регулируя скорости нагрева и остывания металла подбором режима сварки, можно влиять на формирование структуры шва и околошовной зоны и, следовательно, получить требуемое качество сварного соединения.

Основными параметрами режима сварки, регулирующими термический цикл, являются величина погонной энергии дуги и начальная температура основного металла перед сваркой. С увеличением погонной энергии дуги или начальной температуры основного металла (предварительный подогрев) скорость охлаждения уменьшается, что благоприятно влияет на структуру сварного шва и околошовной зоны основного металла.

Кристаллизация сварочной ванны. Кристаллизацией называется процесс образования зерен (кристаллов) металла при переходе его из жидкого состояния в твердое. Различают первичную и вторичную кристаллизацию.

Условия протекания процесса первичной кристаллизации в значительной степени определяют свойства металла сварного шва.

Количество, форма и расположение зерен металла зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. В первый момент кристаллизации появляется большое количество зерен с неопределенной ориентировкой. Но вскоре в силу соприкосновения граней соседних зерен рост тех из них, которые расположены менее выгодно, прекращается. Далее продолжают расти только те, которые расположены перпендикулярно поверхности раздела между жидким и твердым металлом.

Чем быстрее охлаждение расплавленного металла сварочной ванны, тем больше образуется центров кристаллизации и тем мельче будут зерна металла. При медленном охлаждении в процессе кристаллизации металл приобретает крупнозернистое строение. Форма сварного шва имеет существенное значение для направления кристаллизации и расположения посторонних включении. При широких швах эти включения вытесняются наверх и легко удаляются. При узких сварных швах посторонние включения зачастую остаются внутри шва между зернами. Первичная кристаллизация носит периодический волнообразный характер, т. е. расплавленный металл застывает не сразу по всему объему, а отдельными порциями — слоями (волнами). Это подтверждается наличием кристаллизационных слоев, которые можно проследить на разрезе сварного шва после специальной обработки. Волновой характер кристаллизации является еще одной причиной образования чешуйчатой поверхности сварного шва.

Для ручной дуговой сварки штучными электродами характерна гранулярная структура металла сварного шва, когда зерна не имеют определенной ориентировки, а по форме напоминают многогранники. Гранулярная структура может быть крупнозернистой и мелкозернистой. Наиболее благоприятной структурой сварного шва в отношении механических свойств является гранулярная мелкозернистая структура. Если расплавленный металл в процессе сварки был перегрет, то при охлаждении он образует зерна игольчатой формы, пересекающиеся друг с другом в различных направлениях. В результате перегретый металл делается хрупким, прочность его резко снижается.

Строение сварного соединения. Качество сварного соединения существенно зависит от характера структуры его. Для изучения структуры сварных соединений изготовляют шлифы — образцы разреза сварного шва со специально обработанной поверхностью (шлифовка, травление). Шлифы подвергают металлографическому исследованию, т. е. исследуют макроструктуру и микроструктуру.

При исследовании макроструктуры, т. е. структуры, видимой невооруженным глазом или при малом увеличении, определяют характер кристаллизации, контуры провара, зону термического влияния, ликвацию, неоднородность структуры металла, дефекты сварки. (Ликвацией называется неоднородность химического состава и неравномерность расположения вредных примесей).

При исследовании микроструктуры, т. е. структуры, выявляемой при сильном увеличении под микроскопом, определяют расположение кристаллов, характер фазовых структурных превращений (вторичная кристаллизация), особенности отдельных структурны составляющих, наличие нитридов, микроскопических включений, пор и трещин.

Рис. 1. Основные зоны сварного соединения:

А — зона основного металла; Б — зона термического влияния (околошовная); В — зона металла шва

Сварное соединение можно разделить на три основные зоны, имеющие различные микроструктуры: А — зона основного металла, Б — зона термического влияния, В—зона металла шва. Металл шва (наплавленный металл) имеет структуру литой стали. Зоной термического влияния называют прилегающий к шву участок основного металла (околошовная зона), в котором произошли структурные фазовые превращения (изменение формы и размера зерен) вследствие нагрева в процессе сварки, до температуры выше критической (723 °С). При ручной дуговой сварке штучными электродами ширина зоны термического влияния составляет 3—6 мм. Обычно зона термического влияния имеет низкие механические свойства, поэтому качество сварного соединения частично определяется свойствами и протяженностью зоны термического влияния.

Ширина зоны термического влияния зависит от основных условий процесса сварки, условий отвода тепла от места сварки. При сварке среднеуглеродистых и низколегированных сталей, склонных к закалке, в зоне термического влияния возможно образование трещин. Зона термического влияния имеет особое значение при сварке специальных легированных сталей, чувствительных к нагреву. При сварке таких сталей возможны как закалка с образованием твердых структур и трещин, так и отжиг со снижением прочности металла на участке зоны термического влияния. Для сварки таких сталей приходится применять специальные меры для изменения теплового режима сварки (подогрев) и последующую термическую обработку сварных соединений.

Основной металл зоны А, прилегающий к зоне термического влияния, подвергается воздействию температур 723—500 °С. На .том участке структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, деформированных при прокатке стали. Этот процесс называется рекристаллизацией.

Кристаллизация сварочной ванны

Сварной шов при дуговой сварке формируется путем кристаллизации расплавленного металла сварочной ванны. Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами.

Сварочная ванна условно может быть разделена на две области: переднюю (головную) и заднюю (хвостовую). В передней части горит дуга и происходит нагревание и расплавление металла, а в хвостовой - охлаждение и кристаллизация расплава. В процессе образования шва различают первичную и вторичную кристаллизации. Первичной кристаллизацией называют непосредственный переход металла из жидкого состояния в твердое с образованием первичных кристаллитов (зерен). Она происходит при высоких скоростях охлаждения и затвердевания. Теплота отводится в основной металл, окружающий сварочную ванну. В общем виде процесс кристаллизации состоит из двух стадий: образования центров кристаллизации (зародышей) и роста кристаллов от этих центров. При первичной кристаллизации металла шва в качестве центров кристаллизации являются поверхности оплавленных зерен основного металла, окружающих сварочную ванну. При этом между основным металлом и металлом шва возникают общие зерна. Условную поверхность раздела между зернами основного металла и кристаллитами шва называют зоной сплавления при сварке.

В процессе затвердевания в расплаве могут появляться и новые центры кристаллизации -тугоплавкие частицы примесей, обломки зерен и т.п.

Образование трещин и газовых пор в металле шва

В процессе кристаллизации сварочной ванны в металле шва возможно образование трещин. По расположению относительно оси шва они могут быть продольными и поперечными, в зависимости от величины - микро- и макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые - невооруженным глазом); в зависимости от температур, при которых они образуются, трещины разделяют на две группы: горячие (высокотемпературные) и холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в процессе кристаллизации в твердо-жидком состоянии, а также при высоких температурах в твердом состоянии. Трещины, как правило, располагаются по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллитами располагаются жидкие прослойки, имеющие небольшую температуру плавления.

Холодные трещины в структуре металла располагаются как по границам, так и по телу зерен. Поэтому они представляют собой внутрикристаллические разрушения. Холодные трещины в сварных соединениях образуются при температурах 200 - 300°С. Чаще всего они образуются в швах при сварке закаливающихся сталей. На склонность металла к образованию холодных трещин оказывают влияние повышенное содержание углерода и элементов, облегчающих закалку, наличие в шве водорода, загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних напряжений.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой полости в швах, заполненные газом, имеющие сферическую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут быть скрытыми в металле или выходить на поверхность, располагаться цепочками, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4 - 6 мм в диаметре). Поры при сварке в основном возникают за счет газов водорода, азота и оксида углерода, образующихся в результате химических реакций с выделением газовых продуктов, выделения газов в связи с разной растворимостью их в жидком и твердом металле, захватом газа из окружающей среды при кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка поверхности основного и присадочного металлов под сварку (очистка от ржавчины, масла, влага, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов - раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), стабильное соблюдение режимов сварки.

Горячие и холодные трещины при сварке

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, - это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая - холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению - продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре - более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины - это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму - извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления - период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин - корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке - причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод - сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.

Интересное видео

Читайте также: