Крупное зерно в металле

Обновлено: 27.09.2024

Крупное зерно , получившееся в результате перегрева, и повышенная скорость охлаждения при нормализации увеличивают стойкость аустенита, что в свою очередь способствует его переохлаждению. Именно поэтому видманштеттово строение почти всегда наблюдается в литых сталях. [1]

Крупное зерно в стали не влияет на статические характеристики механических свойств ( ав, ат, б, твердость), но сильно снижает ударную вязкость, особенно при высокой твердости. [3]

Крупные зерна , имея больший вес, влияют на основные показатели анализируемого образца пыли. Если они отсутствуют, то распределение частиц других минералов становится более равномерным. Такое явление оценивается как благоприятное, так как снижает эрозионные свойства пыли. [4]

Крупные зерна образуются за счет переноса вещества при общей границе с зерна малого размера на зерно большего размера. Перенос вещества происходит путем перемещения атомов через границу зерен в сторону зерна с меньшей величиной свободной энергии и поперек контактных участков. [5]

Крупные зерна , осаждающиеся на стенки камеры, выводятся через патрубок, а тонкие остаются в потоке воздуха и выносятся вместе с ним из нижней части камеры. Таким способом отделяют сравнительно крупные зерна размерами - 0 5 - 1 мм. [6]

Крупное зерно сообщает стали большую жаропрочность и меньшую пластичность. Длит, нагрев стали в интервале темп-р, способствующих образованию а-фазы, несколько уменьшает пластич. Крупнозернистая сталь с содержанием углерода выше 0 05 % приобретает склонность к межкристаллитной коррозии после нагрева при 600 - 800 и разрушается при воздействии сильно агрессивных сред. Нагрев при более высоких темп - pax не вызывает этого явления. [8]

Крупное зерно или кусок металла ( золота, платины и др.), встречающиеся в природе в химически чистом виде. [9]

Крупные зерна ( 2 мм) действительно отрицательно влияют на качество кокса. Методическое дробление обладает тем преимуществом, что оно воздействует именно на эти зерна и обеспечивает разрушение тех из них, которые не проходят через отверстия сита при грохочении. Эта операция осуществляется без чрезмерного образования мелочи, так как самые мелкие зерна проходят через отверстия грохота за один раз и не подвергаются последующему переизмельчению. Эта особенность имеет преимущества, так как, с одной стороны, чрезмерное образование очень тонкой мелочи может ухудшить истираемость кокса, а, с другой стороны, очень мелкие частицы могут вызвать запыление среды во время транспортировки и загрузки в печь. [10]

Крупные зерна , для которых w w, да еще велики инерционные свойства, движутся против воздушного потока и отводятся внизу ( Л и выходят из сепаратора. [11]

Крупное зерно способствует также снижению температуры превращения, что также уменьшает скорость превращения, снижает критическую скорость закалки и вследствие этого увеличивает прокаливаемость стали. [12]

Крупные зерна образуются в местах интенсивного течения металла вследствие опережающего развития в этих местах первичной рекристаллизации [276], а также в участках с критической степенью деформации. [13]

Крупное зерно после горячей механической или термической обработки улучшает обрабатываемость. Крупнозернистая сталь обрабатывается лучше, чем мелкозернистая. [14]

Влияние величины зерна аустенита на свойства стали

Чем мельче зерно ,тем выше прочность ( sв ,s0.2) ,пластичность(d , y ) и вязкость и ниже порог хладноломкости( t ). Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов на порог хладноломкости. Чем мельче зерно , тем выше предел выносливости.Поэтому все методы , вызывающие измельчение зерна аустенита повышают конструктивную прочность стали. Крупное зерно нужно только в трансформаторных сталях , чтобы улучшить их магнитные свойства. При укрупнении зерна до 10-15 мкм трещиностойкость уменьшается , а при дальнейшем росте зерна - возрастает. Это может быть связано с очищением границ зерна аустенита от вредных примесей благодаря большему их расворению в объеме зерна при высокотемпературном нагреве.

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

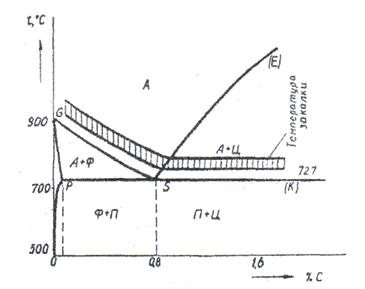

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

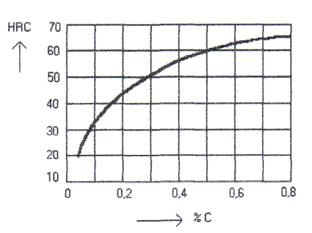

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80. 100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30. 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Рост зерна аустенита. Мелкозернистые и крупнозернистые стали

Первые зерна образуются на границе между ферритом и цементитом - структурными составляющими перлита. В 1 см 2 площадь граница между ферритом и цементитом составляет несколько м 2 , из-за чего превращение начинается с образования множества зерен и образуется большое число малых зерен аустенита. Размер этих зерен характеризует так называемую величину начального зерна аустенита. Дальнейший нагрев (или выдержка) по окончании превращения вызывает рост аустенитных зерен. Рост зерна - самопроизвольный процесс. Различают два типа сталей: наследственно мелкозернистую и наследственно крупнозернистую; первая характеризуется малой скоростью к росту зерна, вторая повышенной склонностью.

Рис. 36. Схема изменения размера зерна перлита в зависимости от нагрева в аустенитной области

Переход через критическую точку А1 сопровождается резким уменьшением зерна. При дальнейшем нагреве зерно из мелкозернистой стали не растет до 950-1000 о С, после чего устраняются факторы, препятствующие росту, и зерно начинает быстро расти. У крупно зернистой стали рост начинается после перехода через критическую точку.

Размеры перлитных зерен тем больше, чем крупнее зерна аустенита. Последующие охлаждение не измельчает размер зерен.

Различают три типа зерна стали: начальное зерно, размер зерна аустенита в момент окончания перлито-аустенитного превращения; наследственное зерно (природное) зерно - склонность аустенитных зерен к росту; действительное зерно - размер зерна аустенита в данных конкретных условиях.

Сталь раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием - мелкозернистая. Природу мелкозернистости объясняет теория барьеров. Алюминий, введенный в жидкую сталь незадолго до ее разливки по изложницах, образует с растворенными в жидкой стали азотом и кислородом частицы нитридов и оксидов (AlN, Al2O3). Эти соединения растворяются в жидком металле, а после кристаллизации выделяются в виде мельчайших частиц на поверхности зерен, препятствую их росту за счет движения границ.

Понятия о превращениях в переохлажденном аустените (перлитное, бейнитное, мартенситное). Метастабильные структуры.

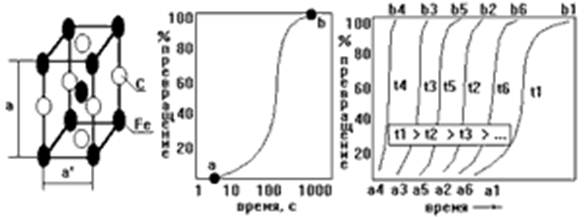

Распад аустенита при охлаждении стали сопровождается двумя процессами: снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой стороны, уменьшает скорость диффузии углерода D, а это замедляет превращение. При высокой скорости охлаждения становится возможным бездиффузионное превращение аустенита в ферритоподобную структуру с содержанием углерода наследуемым из аустенита. Такое превращение получило название мартенсита. Протекает в металлических сплавах с полиморфными превращениями. На рис. 37. показана кристаллическая ячейка мартенсита. Мартенсит это пересыщенный твердый раствор углерода в ?- железе. Решетка мартенсита тетрагональная. Увеличение содержания углерода увеличивает тетрагональность, степень искажения решетки и твердость мартенсита. Последний имеет пластинчатое строение, однако при исследовании шлифов они воспринимаются как иглы из-за высокой дисперсности строения. Мартенситное превращение носит сдвиговой характер.

| Рис. 37. Ячейка мартенсита | Рис. 38. Кинетическая кривая превращения перлита в аустенит | Рис. 39. Кинетические кривые превращения аустенита в перлит при различных температурах |

Процесс образования перлита - это процесс зарождения центров перлита и роста перлитных кристаллов. Для этого нужны надлежащие физические условия: Процесс происходит во времени и может быть изображен в виде так называемой кинетической кривой превращения, показывающей количество образовавшегося перлита за время превращения. Рис. 38. Точка а на кривой показывает момент, когда обнаруживается начало превращения, а точка b - завершение превращения. На положение кривых оказывает влияние степени переохлаждения. Рис. 39. При высокой температуре t1 (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода и время превращения сокращаются. Максимум скорости превращения соответствует температуре t4, дальнейшие снижение температуры приведет уже к уменьшению скорости превращения. Кинетические кривые превращения аустенита в перлит полученные для разных температур используются для построения диаграмм изотермического превращения аустенита.

Большая Энциклопедия Нефти и Газа

Для получения крупного зерна и устранения наклепа металл отжигается при высокой температуре. Технически чистое железо применяется для сердечников, релей электромагнитов постоянного тока, магнитных экранов, полюсов электрических машин и других деталей. [4]

Для получения крупного зерна и устранения наклепа металл подвергают отжигу при высокой температуре. Технически чистое железо применяют для сердечников, реле и электромагнитов постоянного тока, магнитных экранов, полюсов электрических машин и других деталей. [5]

Для получения крупного зерна и устранения наклепа металл подвергают отжигу при высокой температуре. Технически чистое железо применяют для изготовления сердечников, реле и электромагнитов постоянного тока, магнитных экранов, полюсов электрических машин и других деталей. [6]

Для получения крупного зерна перед последним отжигом деформацию заканчивают критической степенью обжатия. [7]

Это и препятствует получению крупных зерен искусственных алмазов . [8]

Обычно принята высокотемпературная закалка этих сталей с целью получения крупного зерна для достижения наилучшей жаропрочности. Крупнозернистая структура нежелательна для работы при низких температурах и, кроме того, при 20 С она обладает более низкой прочностью по сравнению с мелкозернистой. [9]

Перекристаллизация рудных продуктов без изменения или с небольшой корректировкой их состава для получения достаточно крупных зерен , пригодных для разделения методами механического обогащения, на первый взгляд, производит впечатление экстенсивного процесса, вряд ли приемлемого с экономической и отчасти технологической точек зрения. Но если учесть, что некоторые новые, не поддающиеся обогащению типы руд отличаются не низким содержанием ценных компонентов, а исключительно тонким и тесным взаимопрорастанием подлежащих обогащению минералов и развитием коллоидных минеральных форм, а также комплексностью состава, то становится понятной полезность такого подхода. [10]

Наклеп резко ухудшает, а укрупнение зерна и устранение наклепа улучшают магнитные свойства. Для получения крупного зерна и устранения наклепа техническое железо подвергают отжигу при высокой температуре. [11]

Оптимальная температура конца горячей деформации находится в диапазоне 800 - 850 С. Более высокая температура приводит к получению крупного зерна , более низкая - к наклепу. Желательно быстрое охлаждение металла после горячей деформации для получения мелкозернистой структуры. [12]

Сг, Мо, V стали может быть закалка в масло или воздушное охлаждение в зависимости от принятой практики. Американский способ охлаждения на воздухе рассчитан на получение крупных зерен и высокого предела ползучести. Цель, пре-следуемая в английском способе, состоит в обеспечении лучшего пластичного разрушения. Такое различие может быть обусловлено тем, что американские роторы турбин высокого давления подвержены трещинообразованию в области основания турбинных лопаток, в то время как английские роторы свободны от этого недостатка. Это зависит более от разницы в конструкции или в условиях работы, чем от различия в свойствах материалов. [13]

В кремнистых электротехнических сталях, как и в низкоуглеродистых, крупное зерно способствует повышению JA и уменьшению потерь на вихревые токи. Поэтому высококремнистые стали подвергают термической обработке для получения крупного зерна . [15]

Читайте также: