Крылатые металлы и сплавы

Обновлено: 05.07.2024

Крылатые сплавы — это металлы из которого были сделаны фюзеляжи и крылья самолетов.

«Самолетный», «авиационный», «крылатый» - именно так называли главный металл используемый в авиации. А именно алюминий.

История мировой авиации тесно связана с историей создания алюминиевых сплавов, более того — для многих стран путь в небо определялся именно «гонкой за металл».

Чем прочнее, гибче и надежнее становился алюминий, тем выше, дальше и безопаснее летали самолеты.

Я задался вопросом, как алюминий стал главным авиационным металлом и какие металлы используются в авиации, помимо алюминия?

Объектом исследования стала история становления авиационных металлов.

Предметом исследования стали авиационные сплавы .

Цели работы

1-е. Какие металлы использовались и используются в авиации:

2-е. Выяснить тенденции изменения характеристик авиационных металлов;

3-е. В каком направлении будут развиваться авиационные металлы.

Дуралюмин

История авиационных сплавов началась в 1909 году, Немецкий инженер-металлург Альфред Вильм опытным путем установил, если сплав алюминия с незначительным добавлением меди, марганца и магния после закалки при температуре 500 °C и резкого охлаждения выдержать при температуре 20-25 градусов в течение 4-5 суток, он поэтапно становится тверже и прочнее, не теряя при этом пластичности.

Состав сплава алюминий, медь (1,3%), магний 2,8% и марганец (1%).

Такая процедура получила название «старение» или «возмужание».

Впервые сплав был освоен на немецких заводах Dürener Metallwerken и получил торговую марку Dural, откуда и произошло название «дуралюмин».

Первым такой сплав начал использовать немецкий инженер Хуго Юнкерс, в своих самолетах Junk J.1 и J.7 . Он уже пытался построить цельно металлический самолет J1, но из-за большого веса, самолет получился тяжелым с низкой скороподъёмностью и посредственной маневренностью. «Жестяной осел» называли J1 военные. Виной всему был металл. Он был слишком тяжелый.

«Дуралюминий» смог решить вопрос веса. Он был легче металла, но не уступал ему по прочности.

В те годы в нашей стране велись разработки деревянных самолетов, многие из которых были весьма успешными. Правительство СССР к идее запустить в небо металл отнеслось без энтузиазма: алюминий в стране был импортным, да и тайну дюраля немецкие конструкторы оберегали свято.

Кольчугалюминия

В 1918 году по настоянию конструктора А.Н. Туполева и профессора Московского государственного университета Н.Е. Жуковского был создан Центральный аэрогидродинамический институт (ЦАГИ), в котором начались разработки новых моделей самолетов и исследования металлических сплавов. ЦАГИ работал совместно с некоторыми металлолитейными заводами, что позволяло оперативно получать и тестировать новые варианты металла. Четыре года старания исследователей были безрезультатны — созданные сплавы не проходили проверку на прочность.

Весной 1922 года в ЦАГИ был доставлен фюзеляж сбитого истребителя Junkers D.I — бесценный с точки зрения отечественной авиации трофей. Для изучения состава металлического покрытия самолета была организована отдельная группа «Секция испытания материалов».Исследователи не просто определили формулу дюраля, но и смогли разработать более прочный вариант сплава, способный конкурировать с иностранными разработками.

В конце 1922 года завод начал производство «кольчугалюминия» — первого советского высокопрочного сплава.

В 1923 году конструкторскому бюро Туполева был предоставлен полный «самолетный» комплект — листовой, гофрированный и профилированный кольчугалюминий. Началась работа по созданию конкурента Юнкерсу — советского самолета АНТ-2.

28 мая 1924 года прошли успешные испытания советского цельнометаллического самолета АНТ-2. Советский алюминий взял первую высоту!

Магниевые сплавы

Магний – самый легкий конструкционный материал, используемый в промышленных масштабах. Сплавы магния весят вчетверо меньше стали. Применение магниевых сплавов в конструкциях летательных аппаратов позволяет уменьшить их массу и расход топлива. Кроме того, магний прекрасно обрабатывается и может быть отлит и переделан любыми стандартными методами металлообработки (прокатка, штамповка, волочение, ковка, сварка, пайка, клепка). Поэтому его основная область применения – в качестве легкого конструкционного металла. Удельная прочность магниевых сплавов в 1,5–2,0 раза выше, чем алюминиевых, поэтому они прекрасно поглощают ударные и вибрационные нагрузки, в результате чего используются для изготовления таких деталей, как авиационные и автомобильные колеса, силовые детали самолетов и вертолетов, корпуса и крышки агрегатов, передние и средние опоры двигателей и др.

Титановые сплавы

Авиатехника сверхзвуковых скоростей столкнулась с повышенными температурами обшивки летательного аппарата, где алюминий не может быть использован из-за низкой жаропрочности. Потребовались конструкционные материалы, надежно работающие в сложной комбинации силовых и температурных полей при воздействии агрессивных сред, излучений и высоких давлений. Этим требованиям отвечает титан и его сплавы.

Сегодня самолеты становятся еще более титаноемкими. Это связано с тем, что в новых авиалайнерах увеличивается доля композиционных материалов, с которыми алюминий активно взаимодействует и коррозирует. Титан не подвержен таким процессам и увеличивает ресурс комплектующих изделий.

Авиационная сталь

Немногочисленные цельностальные самолёты, строившиеся в 1930-х годах, себя не оправдали. Собирать сварные конструкции из очень тонких стальных листов было сложно и дорого: малейшая оплошность – и лист «прогорал». Требовалась очень высокая квалификация рабочих, но всё равно сварное соединение становилось слабым местом, с которого начиналась коррозия. Выяснилось, что самолёты из нержавеющей стали приходят в негодность через 2-5 лет именно из-за ржавчины, появляющейся в месте сварки.

В годы Второй Мировой войны, когда алюминия не хватало, проекты стальных самолётов реанимировали. Значительная доля стали использовалась, к примеру, в конструкции планера реактивного истребителя Мессершмитт Ме-262. Но самой масштабной программой осталась постройка 20 цельностальных транспортных монопланов Бадд RB-1 «Conestoga» в США. Впрочем, они с самого начала рассматривались как временная мера для борьбы с «дюралевым голодом».

Вновь сталь вернулась в авиацию на вполне законных основаниях уже после войны, когда самолетостроители начали проектировать самолеты, способные летать со скоростями, соответствующими большим значениям числа М. Тут, к примеру, можно вспомнить знаменитый МиГ-25 , конструкция которого на 80% по массе выполнена из стали.

Различные сорта углеродистых и специальных (легированных) сталей широко применяются в самолетостроении и моторостроении для изготовления сильно нагруженных деталей. Кроме высокой прочности, стальные детали обладают большой износостойкостью и устойчивостью против коррозии. Специальные жароупорные стали обеспечивают достаточную прочность и стойкость нагревающимся до высокой температуры деталям авиационных двигателей, например, клапанам, температура которых при работе двигателя достигает 700°, лопаткам турбин в турбореактивном двигателе.

Высокие свойства разработанных за последние годы сортов стали позволили в ряде случаев заменять сталью даже легкие сплавы. Так, лонжероны крыла раньше изготовляли преимущественно из дуралюминовых труб или профилей, а сейчас их делают очень часто из стальных профилей.

Заключение

В современных авиационных конструкциях наибольшее применение находят высокопрочные алюминиевые, магниевые и титановые сплавы, стали, в том числе высокопрочные легированные и коррозионно-стойкие, и композиционные материалы. Правильный выбор материала элементов конструкции может существенно улучшить весовые и летно-тактические характеристики самолета, а также снизить материальные затраты на его производство и эксплуатацию. Наибольшее внимание при выборе материала уделяется удовлетворению требования обеспечения необходимых прочности и жесткости конструкции при наименьшей массе, обеспечению весовой выгодности или весовой эффективности материала. Широкое применение в авиастроительной промышленности композиционных материалов (КМ) (например, углепластиков) требует применения титана, т.к. он намного лучше алюминия соединяется с КМ и на 60% увеличивает жизнь летательных аппаратов. Сплавы титана имеют преимущество над другими «крылатыми» сплавами. Композиционные материалы на основе титана обладают высокими технологическими характеристиками.

ВО ВСЕ ЛОПАТКИ

Кандидат технических наук И. ДЕМОНИС, заместитель генерального директора ВИАМа.

Реактивная авиация, которая начала создаваться с 1940-х годов, потребовала разработки нового типа двигателя. Получившие наиболее широкое применение газотурбинные реактивные двигатели произвели революцию в авиационной технике.

Лопатки газовой турбины реактивного двигателя работают в очень тяжелых условиях: их обтекает поток раскаленных газов из камер сгорания.

Стержни-закладки, которые помещают в форму для отливки лопатки газовой турбины. После охлаждения заготовки стержни растворяют и в готовой лопатке остаются каналы для пропускания охлаждающего воздуха.

Воздух, выходящий из отверстий в боковой части лопаток, создает тонкую воздушную пленку, которая изолирует лопатку от горячих газов (слева). Каналы, ведущие к отверстиям, имеют довольно сложную геометрию (справа).

Металл отлитой лопатки застывает в виде кристаллов разного размера, сцепленных недостаточно надежно (слева). После введения в металл модификатора кристаллы стали мелкими и однородными, прочность изделия повысилась (справа).

Усовершенствовав технологию направленной кристаллизации, удалось вырастить лопатку в виде единого монокристалла.

В монокристаллических лопатках создается охлаждающая полость сложной формы. Новейшие разработки ее конфигурации позволили в полтора раза повысить эффективность охлаждения лопаток.

ДВИГАТЕЛИ И МАТЕРИАЛЫ

Мощность любого теплового двигателя определяет температура рабочего тела - в случае реактивного двигателя это температура газа, вытекающего из камер сгорания. Чем выше температура газа, тем мощнее двигатель, тем больше его тяга, тем выше экономичность и лучше весовые характеристики. В газотурбин ном двигателе имеется воздушный компрессор. Его приводит во вращение газовая турбина, сидящая с ним на одном валу. Компрессор сжимает атмосферный воздух до 6-7 атмосфер и направляет его в камеры сгорания, куда впрыскивается топливо - керосин. Поток вытекающего из камер раскаленного газа - продуктов сгорания керосина - вращает турбину и, вылетая через сопло, создает реактивную тягу, движет самолет. Высокие температуры, возникающие в камерах сгорания, потребовали создания новых технологий и применения новых материалов для конструирования одного из наиболее ответственных элементов двигателя - статорных и роторных лопаток газовой турбины. Они должны в течение многих часов, не теряя механической прочности, выдерживать огромную температуру, при которой многие стали и сплавы уже плавятся. В первую очередь это относится к лопаткам турбины - они воспринимают поток раскаленных газов, нагретых до температур выше 1600 К. Теоретически температура газа перед турбиной может достигать 2200 К (1927 о C). В момент зарождения реактивной авиации - сразу после войны - материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало.

Вскоре после окончания Великой Отечественной войны работу по созданию сплавов для изготовле ния турбинных лопаток начала специальная лаборатория в ВИАМе. Ее возглавил Сергей Тимофеевич Кишкин.

В АНГЛИЮ ЗА МЕТАЛЛОМ

Первую отечественную конструкцию турбореактивного двигателя еще до войны создал в Ленинграде конструктор авиационных двигателей Архип Михайлович Люлька. В конце 1930-х годов он был репрессиро ван, но, вероятно, предвидя арест, чертежи двигателя успел закопать во дворе института. Во время войны руководство страны узнало, что немцы уже создали реактивную авиацию (первым самолетом с турбореак тивным двигателем был немецкий "хейнкель" He-178, сконструированный в 1939 году в качестве летающей лаборатории; первым серийным боевым самолетом стал двухмоторный "мессершмит" Me-262 (поступивший на вооружение германских войск в 1942 году. - Прим. ред .). Тогда Сталин вызвал Л. П. Берия, который курировал новые военные разработки, и потребовал найти тех, кто у нас в стране занимается реактивными двигателями. А. М. Люльку быстро освободили и дали ему в Москве на улице Галушкина помещение под первое конструкторское бюро реактивных двигателей. Свои чертежи Архип Михайлович нашел и выкопал, но двигатель по его проекту сразу не получился. Тогда просто взяли купленный у англичан турбореактивный двигатель и повторили его один к одному. Но дело уперлось в материалы, которые отсутствовали в Советском Союзе, однако имелись в Англии, и состав их, конечно, был засекречен. И все-таки расшифровать его удалось.

Приехав в Англию для ознакомления с производством двигателей, С. Т. Кишкин всюду появлялся в ботинках на толстой микропористой подошве. И, посетив с экскурсией завод, где обрабатывали турбинные лопатки, он возле станка, как бы невзначай, наступил на стружку, упавшую с детали. Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения.

Было установлено, что основным носителем жаропрочности таких сплавов служат субмикроскопичес кие частицы интерметаллической фазы на основе соединения Ni 3 Al. Лопатки из первых жаропрочных никелевых сплавов могли длительно работать, если температура газа перед турбиной не превышала 900-1000 К.

ЛИТЬЕ ВМЕСТО ШТАМПОВКИ

Лопатки первых двигателей штамповали из сплава, отлитого в пруток, до формы, отдаленно напоминающей готовое изделие, а затем долго и тщательно обрабатывали на станках. Но здесь возникла неожиданная сложность: чтобы повысить рабочую температуру материала, в него добавили легирующие элементы - вольфрам, молибден, ниобий. Но они сделали сплав настолько твердым, что штамповать его стало невозможно - формовке методами горячей деформации он не поддавался.

Тогда Кишкин предложил лопатки отливать. Конструкторы-мотористы возмутились: во-первых, после литья лопатку все равно придется обрабатывать на станках, а главное - как можно литую лопатку ставить в двигатель? Металл штампованных лопаток очень плотен, прочность его высока, а литой металл остается более рыхлым и заведомо менее прочным, чем отштампованный. Но Кишкин сумел убедить скептиков, и в ВИАМе создали специальные литейные жаропрочные сплавы и технологию литья лопаток. Были проведены испытания, после чего практически все авиационные турбореактивные двигатели стали выпускать с литыми турбинными лопатками.

Первые лопатки были сплошными и долго выдерживать высокую температуру не могли. Требовалось создать систему их охлаждения. Для этого решили делать в лопатках продольные каналы для подачи охлаждающего воздуха от компрессора. Идея эта была не ахти: чем больше воздуха из компрессора уйдет на охлаждение, тем меньше его пойдет в камеры сгорания. Но деваться было некуда - ресурс турбины необходимо увеличить во что бы то ни стало.

Стали конструировать лопатки с несколькими сквозными охлаждающими каналами, расположенны ми вдоль оси лопатки. Однако скоро выяснилось, что такая конструкция малоэффективна: воздух сквозь канал протекает слишком быстро, площадь охлаждаемой поверхности мала, тепло отводится недостаточно. Пытались изменить конфигурацию внутренней полости лопатки, вставив туда дефлектор, который отклоняет и задерживает поток воздуха, или сделать каналы более сложной формы. В какой-то момент специалистами по авиационным двигателям овладела заманчивая идея - создать целиком керамическую лопатку: керамика выдерживает очень высокую температуру, и охлаждать ее не нужно. С тех пор прошло почти пятьдесят лет, но пока никто в мире двигателя с керамическими лопатками так и не сделал, хотя попытки продолжаются.

КАК ДЕЛАЮТ ЛИТУЮ ЛОПАТКУ

Технология изготовления турбинных лопаток называется литьем по выплавляемым моделям. Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500 о С в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная.

Чтобы исключить эту операцию, в ВИАМе начали делать стержни из оксида алюминия с добавкой 10-15% оксида кремния, который растворяется в щелочи. Материал лопаток со щелочью не реагирует, а остатки оксида алюминия удаляют сильной струей воды. Наша лаборатория занималась изготовлением стержней, а сам я начал изучать технологию литья, материалы для керамических форм, сплавы и защитные покрытия готовых изделий и теперь возглавляю это направление исследований.

В повседневной жизни мы привыкли считать литые изделия очень грубыми и шероховатыми. Но нам удалось подобрать такие керамические составы, что форма из них получается совершенно гладкой и отливка механической обработки почти не требуется. Это намного упрощает работу: лопатки имеют очень сложную форму, и обрабатывать их нелегко.

Новые материалы потребовали новых технологий. Какими бы удобными ни были добавки оксида кремния в материал стержней, от него пришлось отказаться. Температура плавления оксида алюминия Al 2 O 3 - 2050 о С, а оксида кремния SiO 2 - только около 1700 о С, и новые жаропрочные сплавы разрушали стержни уже в процессе заливки.

Чтобы форма из оксида алюминия сохраняла прочность, ее обжигают при температуре более высокой, чем температура жидкого металла, который в нее заливают. Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%.

ПОЧЕМУ ОТКАЗАЛИСЬ ОТ ШТАМПОВАННЫХ ЛОПАТОК

Как уже говорилось, после штамповки лопатку приходилось обрабатывать на станках. При этом 90% металла уходило в стружку. Была поставлена задача: создать такую технологию точного литья, чтобы сразу получался заданный профиль лопатки, а готовое изделие оставалось бы только отполировать и нанести на него теплозащитное покрытие. Не менее важна и конструкция, которая образуется в теле лопатки и выполняет задачу ее охлаждения.

Таким образом, весьма важно сделать лопатку, которая эффективно охлаждается, не снижая температуру рабочего газа, и обладает высокой длительной прочностью. Эту задачу удалось решить, скомпоновав каналы в теле лопатки и выходные отверстия из нее так, чтобы вокруг лопатки возникала тонкая воздушная пленка. При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются.

Здесь возникает некоторая аналогия с тепловой защитой космической ракеты. Когда ракета на большой скорости входит в плотные слои атмосферы, начинает испаряться и сгорать так называемое жертвенное покрытие, закрывающее головную часть. Оно берет на себя основной тепловой поток, а продукты его сгорания образуют своего рода защитную подушку. В конструкции турбинной лопатки заложен такой же принцип, только вместо жертвенного покрытия используется воздух. Правда, лопатки нужно защищать еще и от эрозии и от коррозии. Но об этом подробнее см. стр. 54.

Порядок изготовления лопатки таков. Сначала создается никелевый сплав с заданными параметрами по механической прочности и жаропрочности, для чего в никель вводятся легирующие добавки: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения. Они позволяют добиться максимальных высокотемпературных характеристик для литых сплавов на основе никеля (есть соблазн еще повысить их, используя больше рения, но он безумно дорог). Перспективным направлением считается использование силицида ниобия, но это - дело далекого будущего.

Но вот сплав залит в форму при температуре 1450 о С и вместе с ней охлаждается. Остывающий металл кристаллизуется, образуя отдельные равноосные, то есть примерно одинакового размера по всем направлениям, зерна. Сами же зерна могут получаться и крупными и мелкими. Сцепляются они ненадежно, и работающие лопатки разрушались по границам зерен и разлетались вдребезги. Ни одна лопатка не могла проработать дольше 50 часов. Тогда мы предложили ввести в материал формы для литья модификатор - кристаллики алюмината кобальта. Они служат центрами, зародышами кристаллизации, ускоряющими процесс образования зерен. Зерна получаются однородными и мелкими. Новые лопатки стали работать по 500 часов. Эта технология, которую разработал Е. Н. Каблов, работает до сих пор, и работает хорошо. А мы в ВИАМе нарабатываем алюминат кобальта тоннами и поставляем его на заводы.

Мощность реактивных двигателей росла, температура и давление газовой струи повышались. И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда.

КАК ПРОИЗВОДЯТ НАПРАВЛЕННУЮ КРИСТАЛЛИЗАЦИЮ

Чтобы кристаллы, образующие лопатку, росли должным образом, форму с расплавленным металлом медленно вынимают из зоны нагрева. При этом форма с жидким металлом стоит на массивном медном диске, охлаждаемом водой. Рост кристаллов начинается снизу и идет вверх со скоростью, практически равной скорости выхода формы из нагревателя. Создавая технологию направленной кристаллизации, пришлось измерить и рассчитать множество параметров - скорость кристаллизации, температуру нагревателя, градиент температуры между нагревателем и холодильником и др. Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Изучив рентгенографическими методами выращенные столбчатые кристаллы, мы поняли, что всю лопатку целиком можно сделать из одного кристалла, который не будет иметь межзёренных границ - наиболее слабых элементов структуры, по которым начинается разрушение. Для этого сделали затравку, которая позволяла только одному кристаллу расти в заданном направлении (кристаллографическая формула такой затравки 0-0-1; это означает, что в направлении оси Z кристалл растет, а в направлении X - Y - нет). Затравку поставили в нижнюю часть формы и залили металл, интенсивно охлаждая его снизу. Вырастающий монокристалл приобретал форму лопатки. Кстати, первая публикация об этой технологии появилась в журнале "Наука и жизнь" еще в 1971 году, в № 1.

Американские инженеры применяли для охлаждения медный водоохлаждаемый кристаллизатор. А мы после нескольких экспериментов заменили его ванной с расплавленным оловом при температуре 600-700 К. Это позволило точнее подбирать необходимый градиент температуры и получать изделия высокого качества. В ВИАМе построили установки с ваннами для выращивания монокристалличес ких лопаток - очень совершенные машины с компьютерным управлением.

В 1990-х годах, когда распался СССР, на территории Восточной Германии остались советские самолеты, в основном истребители МиГ. У них в двигателях стояли лопатки нашего производства. Металл лопаток исследовали американцы, после чего довольно скоро их специалисты приехали в ВИАМ и попросили показать, кто и как его создал. Оказалось, что им была поставлена задача сделать монокристаллические лопатки метровой длины, которую они решить не могли. Мы же сконструировали установку для высокоградиентного литья крупногабаритных лопаток для энергетических турбин и попытались предложить свою технологию Газпрому и РАО "ЕЭС России", но они интереса не проявили. Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения.

Кстати, турбины для энергетики - это еще одна интересная задача, которую решал ВИАМ. Самолетные двигатели, выработавшие ресурс, стали использовать на компрессорных станциях газопроводов и в электростанциях, питающих насосы нефтепроводов (см. "Наука и жизнь" № 2, 1999 г.). Сейчас стала актуальной задача создать для этих нужд специальные двигатели, которые работали бы при гораздо меньших температурах и давлении рабочего газа, но гораздо дольше. Если ресурс авиационного двигателя порядка 500 часов, то турбины на нефтегазопроводе должны работать 20-50 тыс. часов. Одним из первых ими начало заниматься самарское конструкторское бюро под руководством Николая Дмитриевича Казнецова.

Монокристаллическая лопатка вырастает не сплошной - внутри у нее имеется полость сложной формы для охлаждения. Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Вот эти лопатки мы и предлагаем для двигателей нового поколения. Сейчас температура газа перед турбиной едва дотягивает до 1950 К, а в новых двигателях она дойдет до 2000-2200 К. Для них мы уже разработали высокожаропрочные сплавы, содержащие до пятнадцати элементов таблицы Менделеева, в том числе рений и рутений, и теплозащитные покрытия, в которые входят никель, хром, алюминий и иттрий, а в перспективе - керамические из оксида циркония, стабилизированного оксидом иттрия.

В сплавах первого поколения присутствовало небольшое количество углерода в виде карбидов титана или тантала. Карбиды располагаются по границам кристаллов и понижают прочность сплава. От карбида мы избавились и заменили рением, повысив его концентрацию от 3% в первых образцах до 12% в последних. Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений.

Уникальность ВИАМа заключается в том, что мы умеем разрабатывать и сплавы, и технологию их получения, и методику отливки готового изделия. Во все лопатки вложен огромный труд и знания всех работников ВИАМа.

КРЫЛАТЫЕ МЕТАЛЛЫ И СПЛАВЫ

Кандидат технических наук А. ЖИРНОВ, заместитель генерального директора ВИАМа.

Восьмимоторный гигант АНТ-20 ("Максим Горький") был построен, как и многие металлические самолеты начала 30-х годов, из гофрированного алюминия.

Массивные и очень ответственные детали шасси современных транспортных и пассажирских самолетов ОКБ им. С. В. Ильюшина изготовлены из титанового сплава ВТ-22. На снимке: Ил-76.

- Сталь и алюминий, титан и пластмассы, клеи и дерево, стекло и резина - ни один самолет не полетит без этих материалов. Все они разработаны или испытаны в ВИАМе

- В каждой лопатке турбины реактивного двигателя воплощены самые совершенные металлургические технологии. Стоимость одной монокристаллической лопатки соизмерима с ценой дорогого легкового автомобиля

- Испытательный центр - "малая академия наук" ВИАМа. Грозит ли усталость металла разрушением самолета? Как найти скрытые дефекты в металле? Какими свойствами обладает новый материал? Во всем этом разбираются сотрудники Испытательного центра

- Армрестлинг как способ разрешения ученого спора, или Как Н. С. Хрущев летал в Америку

- "Состаренный" материал не значит "старый"

- Как кроили "шубу" для "Бурана"

- От воздействия высоких температур турбинные лопатки защищает плазма

- Чем совершеннее летательный аппарат, тем больше в нем неметаллических материалов . Уже спроектированы самолеты, на две трети состоящие из композитных материалов и пластмасс

- Утром лаборант, вечером студент. И все это - не выходя из родной лаборатории. Если государство не готовит специалистов, их приходится учить на месте

- Коррозия - враг любого металла. Ржавеет даже нержавеющая сталь. Как лечить язвы на теле "Рабочего и колхозницы"?

- Склеить можно все что угодно. Нужен только подходящий клей. В небе летают склеенные самолеты, и это не детские модели, а большие транспортные воздушные суда.

Первые шаги нашей авиации связаны с закупкой иностранных самолетов. Были они по большей части деревянными, фюзеляж и крылья обтягивались тканью. Конечно же такие "матерчатые" самолеты не могли выдерживать значительных скоростных и температурных нагрузок, нужны были иные материалы, прежде всего - металл.

Идея строить самолеты из алюминия возникла в Германии. Там же появились первые сплавы, разработанные специально для самолетов. Их назвали дуралюминами. Подобный сплав был создан и у нас в стране в середине 20-х годов. Он получил марку Д-1 - это сплав алюминия с медью и небольшим количеством магния.

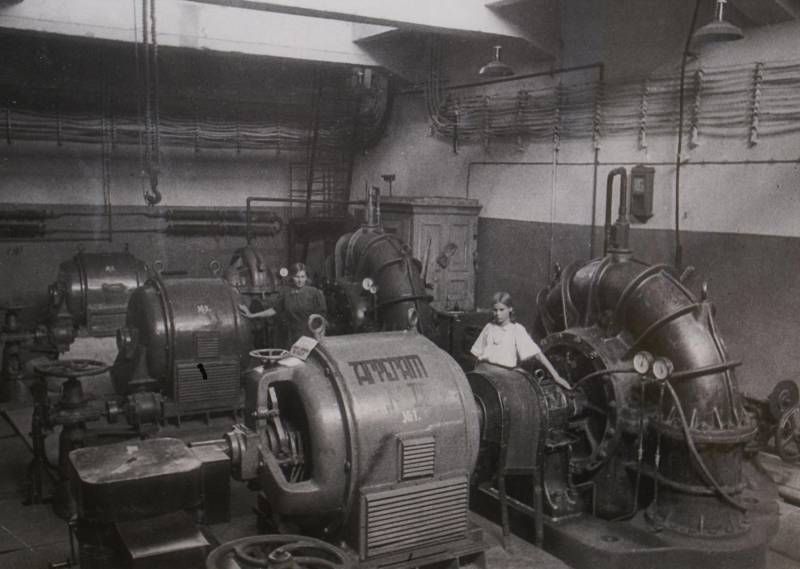

В 1932 году академик А. А. Бочвар разработал теорию рекристаллизации алюминиевых сплавов, которая легла в основу создания легких сплавов. В стране к тому моменту существовала производственная база: первый алюминиевый завод "Кольчугалюминий" (расположенный в селе Кольчугино Владимирской области) выпускал гладкие и гофрированные листы технического алюминия - это алюминий с небольшими добавками марганца и магния. Такой алюминий обладал достаточной прочностью, был пластичен и потому использовался для обшивки фюзеляжей летательных аппаратов.

Однако материал для новых скоростных самолетов должен был иметь совершенно иные качества. И через некоторое время в лаборатории алюминиевых сплавов ВИАМа (созданной одновременно с открытием института в 1932 году) разработали сплав Д-16, который применялся в самолетостроении почти до середины 80-х годов. Это сплав на основе алюминия с содержанием 4-4,5% меди, около 1,5% магния и 0,6% марганца. Из него можно было делать практически любые детали самолета: обшивку, силовой набор, крыло.

Но скорости и высота полетов росли. Требовались высокопрочные сплавы. В середине 50-х годов возглавивший лабораторию алюминиевых сплавов академик И. Н. Фридляндер совместно со своими коллегами В. А. Ливановым и Е. И. Кутайцевой разрабатывает теорию легирования высокопрочных сплавов. Введение в систему алюминий - медь цинка и магния позволило резко увеличить прочность материала. Так возник сплав В-95, обладающий прочностью 550-580 Мпа (~ 5500- 5800 кгс/см 2 ) и в то же время имеющий хорошую пластичность. У него был один изъян: недостаточная коррозионная стойкость, что, однако, устранялось путем двухступенчатого искусственного старения.

Новый сплав получил признание авиастроителей не сразу. В это время А. Н. Туполев создавал новый пассажирский лайнер Ту-154. Проект никак не укладывался в заданные весовые характеристи ки, и тогда генеральный конструктор сам позвонил Фридляндеру, обратившись за помощью, на что тот конечно же предложил использовать новый сплав. Проект новой машины переработали. Сплав В-95 нашел свое место для верхней поверхности крыла, из него изготовили прессованные панели и стрингеры, значительно снизив вес самолета. Такие же исследования параллельно шли в США. Там возникли сплавы серии 7000, в частности сплав 7075 - полный аналог нашего сплава.

Нагрузки, которые испытывает крыло самолета, неравноценны. Если верх крыла работает в основном на сжатие, то нижняя часть - на растяжение. Поэтому ее по-прежнему делали из дуралюмина Д-16, имеющего более высокие пластичность и порог усталости. Но и этот сплав претерпел серьезную модификацию за счет повышения чистоты по примесям при литье слитков. Технологические усовершенствования были столь значительны, что появился фактически новый материал - сплав 1163, который и в настоящее время успешно используется в нижних обшивках крыла и всего фюзеляжа.

Увеличение эксплуатационного ресурса самолетов всегда оставалось и остается задачей номер один. Добиться еще большей надежности и долговечности материалов можно, изменив структуру металла - "измельчив зерно". Для этого в сплавы начали вводить небольшие количества (до 0,1%) циркония. Величина зерна металла действительно резко уменьшилась, ресурс возрос. Одновременно создавались специальные ковочные сплавы, предназначенные для самых ответственных, силовых конструкций лайнеров. Так был разработан сплав 1933, превосходящий по своим параметрам зарубежные аналоги. Из него изготовляют детали силового набора и шпангоуты. Специалисты европейской авиастроительной фирмы "Эрбас" провели испытания нового материала и приняли решение использовать его в своих самолетах серий А-318 и А-319.

К сожалению, процесс весьма выгодного сотрудничества приостановлен. Причина в том, что акции двух основных российских производителей алюминиевой продукции - Самарского и Белокалитвенского металлургических комбинатов - выкуплены американской фирмой "ALKO". Значительная часть оборудования на предприятиях демонтирована, технологическая цепочка нарушена, квалифицированные кадры разошлись, и производство фактически прекратилось. Сейчас эти предприятия выпускают в основном фольгу, которая идет на изготовление пищевых банок и упаковок…

И хотя в настоящее время при посредстве российского правительства между компанией "АЛКОА-РУС" (она теперь называется так), ВИАМом и авиационными конструкторскими бюро достигнуты договоренности о возобновлении выпуска так необходимых нашей авиационной промышленности материалов, процесс восстановления идет крайне медленно и болезненно.

ВИАМ стал родоначальником серии сплавов пониженной плотности. Это совершенно новый класс материалов, содержащих литий. Первый такой сплав создал академик И. Н. Фридляндер со своими учениками еще в 60-х годах - на четверть века раньше, чем где-либо в мире. Его практическое использование, правда, поначалу было ограничено: такой активный элемент, как литий, требует особых условий выплавки. Первый промышленный алюминиево-литиевый сплав (его марка 1420) был создан на основе системы алюминий - магний с добавлением 2% лития. Его использовали в КБ А. С. Яковлева при строительстве самолетов вертикального взлета для палубной авиации - именно для таких конструкций экономия веса имеет особое значение. Як-38 эксплуатируется до сих пор, и никаких нареканий к сплаву нет. Более того. Оказалось, что детали из этого сплава обладают повышенной коррозионной стойкостью, хотя алюминиево-магниевые сплавы и сами по себе мало подвержены коррозии.

Сплав 1420 можно сваривать. Это его свойство использовали при создании самолета МиГ-29М. Выигрыш в весе при строительстве первых опытных образцов самолета за счет пониженной плотности сплава и исключения большого количества болтовых и клепочных соединений достигал 24%!

В настоящее время модификацией этого сплава - сплавом 1424 - весьма заинтересовались специалисты "Эрбаса". На заводе в городе Кобленце (ФРГ) из сплава откатали широкие листы длиной 8 м, из которых изготовили полноразмерные элементы конструкции фюзеляжа. Ребра жесткости из того же материала приварили лазерной сваркой, а элементы соединили между собой сваркой трением, после чего отправили на ресурсные испытания во Францию. Несмотря на то что некоторым деталям намеренно нанесли повреждения (для оценки работоспособности в экстремальной ситуации), после 70 тысяч циклов нагрузки конструкция полностью сохранила эксплуатационные свойства.

Еще один сплав с литием, созданный в ВИАМе, - 1441. Его главная особенность в том, что из него можно делать листы рулонной прокатки толщиной 0,3 мм с сохранением высоких прочностных качеств. Конструкторское бюро имени Бериева использовало сплав для изготовления обшивки своего гидросамолета Бе-103. Эту небольшую - всего на четыре человека - машину, толщина обшивки которой 0,5-0,7 мм, выпускает завод в Комсомольске-на-Амуре. Ее вес на 10% меньше, чем аналогичных моделей из традиционных материалов. Партию таких самолетов уже купили американцы.

Тонкий, но прочный прокат необходим для создания недавно появившегося нового класса материалов - слоистых алюмостеклопластиков, которые в России называются "сиал", а за границей - "глэр". Материал представляет собой многослойную конструкцию: чередование слоев алюминия и стеклопластика. У него немало преимуществ перед монолитными. Во-первых, стеклопластик можно армировать искусственными волокнами, на треть увеличивая прочность. Но главный выигрыш в том, что, если в конструкции появляется трещина, она растет на порядок медленней, чем в монолитных материалах. Именно этим сиалы, или глэры, в первую очередь заинтересовали авиастроителей. Из такого материала впервые изготовлена верхняя часть обшивки фюзеляжа аэробуса А-380 в наиболее ответственных местах - перед крылом и после крыла. Ресурсные испытания показали, что трещина в таком материале при рабочих нагрузках практически не растет. Поэтому глэры можно использовать как преграды-стопперы для предотвращения роста трещин в виде вставок в верхние обшивки фюзеляжа, где требуются особо высокая надежность и долгий ресурс службы.

В ВИАМе создано более полусотни титановых сплавов различного назначения, из которых сегодня серийно используется около тридцати. Сейчас доля титановых сплавов в самолете в зависимости от его типа и назначения колеблется от 4 до 10-12%. Высокопрочные сплавы из титана, например ВТ-22, более четверти века используются для изготовления сварных шасси Ил-76 и Ил-86. Это сложные, массивные детали на Западе начинают делать из титана только сейчас. В ракетной технике доля титана намного выше - до 30%.

Созданные в ВИАМе высокотехнологичные сплавы ВТ-32 и ВТ-35 в отожженном состоянии очень пластичны. Из них можно формовать сложные детали, которые после искусственного старения приобретают чрезвычайно высокую прочность. Когда в начале 1970-х годов в КБ Туполева создавался стратегический бомбардировщик Ту-160, на московском заводе "Опыт" был построен специальный цех для изготовления титановых деталей центроплана. Эти самолеты летают до сих пор, правда, в России их осталось только одна эскадрилья.

С егодня перед ВИАМом стоит задача создания титановых сплавов, надежно работающих при температурах 700-750 о С. К сожалению, все металловедческие возможности, использовавшиеся при создании традиционных сплавов, уже реализованы. Требуются новые подходы. В этом направлении в лаборатории идут исследования по созданию так называемых интерметаллидных соединений на базе титан - алюминий.

Алюминиево-бериллиевые сплавы (их называют АБМ) исследуются и создаются на нашем предприятии уже 27 лет. Первый самолет с использованием такого сплава построил конструктор П. В. Цыбин.

Сплавы АБМ выгодно отличаются от других алюминиевых сплавов более высокой усталостной прочностью и уникальной акустической выносливостью. Сейчас они нашли применение в сварных конструкциях космических аппаратов, в том числе в серии хорошо известных межпланетных станций "ВЕНЕРА".

Интересен и сам бериллий, у которого модуль упругости на 30-40% выше, чем у высокопрочных сталей, а коэффициенты термического расширения близки, что позволило применять его в гироскопах.

В ВИАМе разработана технология изготовления тонкой вакуумно-плотной фольги и дисков и пластин из нее. Разработана технология пайки такой фольги с другими конструкционными материалами, и налажено серийное производство узлов рентгеновских аппаратов как для российских предприятий, так и для зарубежных фирм.

Еще один наш филиал организован в Поволжье в начале 1980-х годов, во время создания самого большого авиационного завода в Ульяновске, который выпускал гиганты авиации - "Русланы" и "Мрии". Для технологического сопровождения этих самолетов и была создана специальная лаборатория.

Одна из ее задач - внедрение в авиастроение композиционных материалов. Это - ближайшее будущее самолетостроения. Например, "Боинг-787", который готовится к выпуску через два года, на 55-60% будет состоять из композиционных материалов. Весь планер: фюзеляж, крыло, оперение - строится из композиционных материалов - углепластиков. Доля алюминия сократится до 15%. Углепластики - чрезвычайно заманчивый материал для самолетостроителей. Они обладают высокой удельной прочностью, малым весом, довольно приличными ресурсными характеристиками. Угроза разрушения из-за образования трещин снижается на порядки. Хотя, конечно, в отношении этих материалов остается ряд вопросов, которые до сих пор не решены. Было установлено, например, что в месте контакта углепластика с алюминием из-за возникновения гальванической пары развивается коррозия. Поэтому в таких местах алюминий пришлось менять на титан.

Когда создавался Ульяновский филиал, доля композитных материалов в конструкции отечественных летательных аппаратов была не очень велика. Тем не менее мы потихоньку начали обучать работе технологов, рабочих… Потом настали трудные времена, весь завод находился на грани закрытия, но филиал выжил. Постепенно производство восстанавливалось, и, хотя до сих пор оно наполовину законсервировано, есть несколько заказов на Ту-204, есть заказы из Германии на изготовление "Русланов". А значит, есть поле деятельности для нашей лаборатории.

Второе направление работы Ульяновского филиала - специальные, эрозионно- и коррозиестойкие покрытия.

При разложении металлоорганических жидкостей в вакууме на поверхностях образуются покрытия из хрома и карбидов хрома. Регулируя процесс, можно получать покрытия, содержащие любые соотношения этих компонентов - от чистого хрома до чистых карбидов. Твердость хромированного покрытия - 900-1000 Мпа, карбидного - вдвое выше - около 2000 Мпа. Но, чем выше твердость, тем больше хрупкость. Между этими крайностями и находят искомое в каждом отдельном случае.

Другой путь достижения нужных результатов обеспечивают нанотехнологии. В гальванические хромосодержащие ванны вводят наночастицы карбидов и оксидов металлов размером от 50 до 200 нм. Изюминка процесса в том, что сами эти частицы в состав покрытия не входят. Они лишь усиливают активность осаждаемого компонента, создают дополнительные центры кристаллизации, благодаря чему покрытие получается более плотным, более коррозиестойким, обладает лучшими противоэрозионными свойствами.

И в заключение еще об одном уникальном качестве института: в СССР существовала неплохая система, надежно гарантирующая качество конечного продукта предприятия. В ВИАМе эта система сохранилась и поныне. Если конструкторское бюро или частная компания закупают какой-то продукт, перед использованием они предпочитают передать его в ВИАМ на испытание. Нам по-прежнему доверяют.

«Крылатый металл». Дюралюминий как компонент победы в войне

В первой части материала об алюминиевой промышленности и её влиянии на военный потенциал Советского Союза говорилось о серьезном отставании страны от Германии. В 1941 году нацистская промышленность более чем в три раза опережала по данному параметру советскую. Мало того, даже собственные расчеты в рамках мобилизационного плана «МП-1», которые датируются 17 июня 1938 года (утвержден Комитетом обороны при Совете Народных Комиссаров), предполагали, что стране в случае войны потребуется порядка 131,8 тысячи тонн алюминия. А к 1941 году в реальности Советский Союз был способен выпускать не более 100 тысяч тонн «крылатого металла», и это, естественно, без учета потери западных территорий, на которых располагались основные предприятия цветной металлургии.

Наиболее чувствительным к дефициту алюминия была авиационная отрасль, и для частичного удовлетворения растущих потребностей Наркомавиапрома Совет Народных Комиссаров выработал ряд мер. В 1941 году недостачу предполагалось закрывать с помощью использования возврата легких металлов (34 тыс. тонн), внедрение в конструкцию самолетов облагороженной древесины (15 тыс. тонн), производств магниевых сплавов (4 тыс. тонн) и за счет банальной экономии (18 тыс. тонн). Это, кстати, стало следствием возросших мобилизационных аппетитов Советского Союза: к 1942 году планировали использовать уже не 131,8 тыс. тонн алюминия, а более 175 тыс. тонн. Кроме количественного наращивания производства алюминия, в стране заранее были предусмотрены методы качественного улучшения сплавов на базе «крылатого металла». Дюралюминиевые самолеты первоначально в армии больше ремонтировались и красились, чем летали, что являлось следствием невысокой коррозионной стойкости сплава. Со временем на заводе имени Авиахима разработали метод плакирования дюраля чистым алюминием (который, в свою очередь, на воздухе покрывался прочной защитной оксидной пленкой), и с 1932 года этот прием стал обязательным для всего советского авиапрома.

«Алюминиевый голод» негативно сказывался на качестве отечественных самолетов не только легкомоторного класса типа У-2 и УТ-2, но и истребителей Як-7 и ЛаГГ-3. Например, истребитель Як-7 представлял собой самолет с деревянным крылом и гладкой фанерной обшивкой фюзеляжа. Хвостовая часть корпуса, рули и элероны обтягивались полотном. Из дюралюминия изготавливались только капот двигателя и бортовые люки носовой части самолета. Более того, один из основных боевых истребителей периода войны ЛаГГ-3 был вообще цельнодеревянным. Силовые элементы его конструкции изготавливались из так называемой дельта-древесины. Аббревиатуру «ЛаГГ» летчики с сарказмом расшифровывали как «лакированный гарантированный гроб». Тем не менее таких самолетов, в том числе на авиазаводах Ленинграда, было выпущено 6528 штук, и они активно участвовали в боевых действиях. По мнению военного историка А.А. Помогайбо, эти истребители изначально были «обречены уступать немецким алюминиевым Ме-109, которые к 1941 году приблизились по скорости к отметке 600 км/ч».

Сплавы на алюминиевой основе, так необходимые авиации, в СССР к началу войны выплавляли три комбината: имени Ворошилова в Ленинграде, московский №95 и построенный в 1940 году Ступинский завод легких сплавов №150. При возведении последнего за помощью активно обращались к американцам. В 1935 году делегация под руководством Андрея Туполева отправилась в США, где выяснилось, что в заокеанском авиастроении широко используется большие листы дюрали 2,5 метра на 7 метров. В СССР к тому времени не могли сделать лист больше 1х4 метра – такие технологические стандарты существовали еще с 1922 года. Естественно, правительство обратилось к компании «Алкоа» с просьбой предоставить многовалковые станы для производства аналогичных дюралюминиевых листов, но ответ был отрицательным. Не продала станы «Алкоа» — так продаст давний бизнес-партнер Советского Союза Генри Форд. Его компания и еще несколько подобных в США поставили в конце 30-х годов в СССР несколько крупных прокатных станов для алюминиевых сплавов. В результате один только Ступинский завод в 1940 году выпустил 4191 тонну высококачественного дюралюминиевого проката.

Тринадцатый элемент победы

Крупнейшей потерей начала Великой Отечественной войны для алюминиевой промышленности стал Днепровский алюминиевый завод. Задержать рвущиеся к Запорожью немецкие танки в середине августа пытались частичным разрушением ДнепроГЭСа, приведшим к многочисленным жертвам как среди оккупантов, так и среди красноармейцев и мирных жителей. Эвакуацией Днепровского алюминиевого завода, самого крупного завода среди подобных в Европе, прямо под боком у немцев занимались высокопоставленные чиновники: главный инженер Главалюминия А. А. Гайлит и замнаркома цветметаллургии В. А. Флоров. Эвакуация под постоянным обстрелом врага (нацисты были на другом берегу Днепра) закончилась 16 сентября 1941 года, когда на восток был отправлен последний из двух тысяч вагонов с оборудованием. Немцы так и не смогли организовать производство алюминия на запорожском предприятия до самого момента изгнания. По аналогичному сценарию были эвакуированы Волховский алюминиевый и Тихвинский глиноземный заводы.

С осени 1941 года производство дюралюминиевого проката прекратилось и восстановилось только к маю следующего года. Теперь производство базировалось лишь на двух предприятиях: заводе №95 в Верхней Салде и комбинате №150 на станции Кунцево. Естественно, из-за временной остановки просел, хоть и незначительно, объем выпуска цельнометаллических самолетов с 3404 экземпляров с 1940 году до 3196 крылатых машин в 1941 году. Но уже с 1942 года объем выпуска самолетов из дюралюминия неуклонно рос. Формально преодолеть острую нехватку дюралюминия советскому авиапрому удалось к лету 1944 года – именно тогда объемы выпуска самолетов стабилизировались. Применительно к истребителям это можно было наблюдать в ходе операции «Багратион» в Белоруссии, когда на фронт стали поступать самолеты конструкции С.А. Лавочкина Ла-7. Большинство его силовых элементов были выполнены из легких металлосплавов. Истребитель превосходил своего основного противника, FW-190А, в скорости, скороподъемности и маневренности. И если в 1942 году рост производства самолетов объясняется вводом в строй мощностей, эвакуированных с запада на восток, то в 1943 году в стране появились алюминиевые комбинаты, ранее не существовавшие. В этот год удалось ввести возвести Богословский алюминиевый завод в Свердловской области и Новокузнецкий алюминиевый завод в Кемеровской области. Огромную помощью в организации производства алюминия на этих предприятиях оказали специалисты с эвакуированных ранее Волховского алюминиевого и Тихвинского глиноземного заводов. Относительно Богословского алюминиевого завода стоит сказать, что первую плавку алюминия удалось осуществить только в знаменательный день — 9 мая 1945 года. Первая же очередь Новокузнецкого завода была пущена еще в январе 1943 года. В том же году выплавка алюминия в СССР превысила довоенный уровень на 4%. К примеру, только Уральский алюминиевый завод (УАЗ) в 1943 году производил в 5,5 раз алюминия больше, чем до войны.

Очевидно, дефицит отечественного алюминия был преодолен не без помощи поставок из США по программе ленд-лиза. Так, еще в июле 1941 года, принимая в Кремле личного представителя американского президента Г. Гопкинса, Иосиф Сталин в числе наиболее необходимых видов помощи из США назвал высокооктановый бензин и алюминий для производства самолетов. В общей сложности США и Великобритания с Канадой поставили порядка 327 тысяч тонн первичного алюминия. Много это или мало? С одной стороны, немного: только США в рамках ленд-лиза отправили в СССР 388 тысяч тонн рафинированной меди, гораздо более дефицитного сырья. А с другой стороны, поставки из-за рубежа составили 125% от уровня производства алюминия в военное время в Советском Союзе.

Прогресс в производстве алюминия в годы Великой Отечественной войны наблюдался не только в плане увеличения объёмов выпуска, но и в снижении энергозатрат на выплавку. Так, в 1943 году в СССР освоили технологию литья алюминия в газовых печах, что серьезно снизило зависимость предприятий цветной металлургии от поставок электроэнергии. В этом же году стала широко применяться техника непрерывного литья дюралюминия. А годом ранее впервые в истории промышленности на Уральском заводе выход алюминия по току превысил 60 граммов металла на 1 киловатт-час электроэнергии при положенных по норме 56 граммов. Это стало одной из причин блистательного достижения 1944 года – УАЗ сэкономил 70 миллионов киловатт-часов электричества. О том, что это значило для мобилизованной промышленности Советского Союза, думаю, рассуждать будет бессмысленно.

Читайте также: