Лазер который режет металл

Обновлено: 04.07.2024

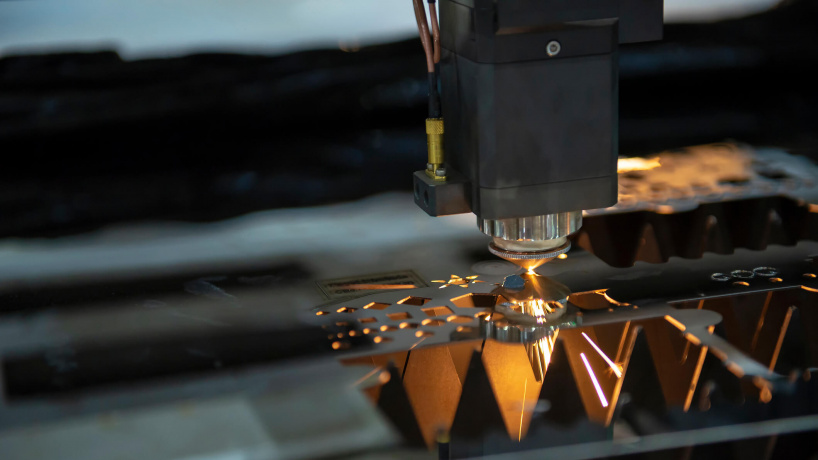

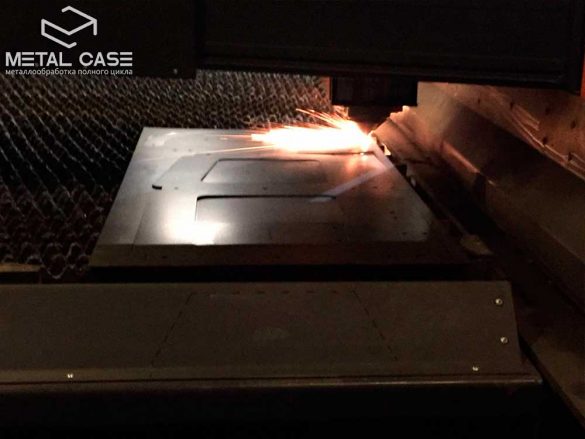

В настоящее время лазерная резка является одной из самых современных технологий металлообработки. С помощью нее выполняется раскрой и разрезание листового материала. Мощный лазер продуцирует тончайший световой луч, который локально воздействует на объект. В результате можно добиться высочайшей точности при создании любой, самой необычной формы изделия. Лазерная резка листового металла обладает таким количеством преимуществ среди всех методов металлообработки, что ее популярность вполне обоснована.

Простой принцип лазерной резки металла

Станок для резки листового материала способен создавать концентрацию энергии на поверхности заготовки с плотностью в 108 Вт на 1 см 2 . Такой эффект достигается за счет уникальных свойств луча лазера, а именно:

- Имеет постоянную длину и частоту волны, то есть монохроматичен, что выгодно отличает его от световых волн. Монохроматичность дает возможность фокусировать луч на любой поверхности через обычные оптические линзы.

- Исключительно высокая направленность и малый угол расходимости. Эти свойства луча позволяют выполнять качественную фокусировку.

- Когерентен, то есть большинство волновых процессов внутри луча согласованы между собой, а все вместе значительно повышают суммарную мощность излучения.

При лазерной резке материала зона плавления быстро распространяется вглубь изделия. Это обуславливается высокой теплопроводностью материала. Далее под воздействием лазера температура в зоне резки достигает точки кипения, и начинается испарение материала.

Резка металла лазером может выполняться следующими способами:

Лазерная резка листового металла при помощи испарения выполняется только на очень мощном оборудовании. Соответственно, энергии тратится достаточно много. Прежде чем пользоваться этим методом, необходимо рассчитать его экономическую целесообразность. Кроме того, данный прием не позволяет обрабатывать толстые листовые заготовки. Испарение обрабатываемого металла применяется только для обработки тонкостенных деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Метод плавления металлической заготовки лазером получил более широкое распространение. Его популярность объясняется более высокой продуктивностью при низких энергозатратах. Этот способ позволяет обрабатывать более толстый листовой материал при помощи маломощного оборудования. Безусловно, данный прием нельзя назвать резкой лазером в чистом виде, скорее это газолазерная технология.

Оборудование для лазерной резки листового металла

Приведем основные разновидности оборудования для обработки листового материала лазером:

- Твердотелое оборудование. Устройство этого типа работает при помощи кристалла рубина (алюмоиттриевого граната, неодимового стекла), на который подается поток света под определенным углом. Сфера применения твердотелого оборудования: резка цветных металлов, гравировка, небольшие слесарные работы. В основном такие станки можно встретить в небольших мастерских.

- Газовая установка. Ее работа строится на том, что газ заряжается, проходя через электрическое поле. После этого он способен излучать монохроматический свет. Самыми распространенными моделями являются щелевидные, в которых используется углекислый газ. Это очень простые и мощные установки компактных размеров.

- Газодинамическая установка. Представляет собой мощное и сложное устройство, в котором углекислый газ разогревается до высочайшей температуры (до +3000 °С). После этого он пропускается через узкое сопло и расширяется. Выделяемая энергия при последующем охлаждении помогает сформировать тонкий луч. Это процедура отличается высокой стоимостью в сочетании с отменным качеством полученного изделия.

Резка листового металла с помощью лазерных комплексов

Современные технологии развиваются быстрыми темпами, поэтому сейчас существует много разных видов станков для лазерной резки листового металла.

На смену простым механическим резакам, отличающимся низкой производительностью и чрезмерно шумной работой, пришли многокоординатные аппараты. В зависимости от направления производства и экономических расчетов можно подобрать оптимальный по мощности лазер. Прецизионные обрабатывающие станки с ЧПУ способны выдавать готовую продукцию с точностью до 0,005 мм. При этом зона обработки на некоторых станках может достигать нескольких квадратных метров.

Современное оборудование позволяет значительно снизить воздействие человеческого фактора на производственный процесс. Большинство операций лазерной резки выполняются в автоматическом режиме. Форма и размеры изделия задаются в программном блоке. Он координирует деятельность лазера и рабочего стола, где зафиксирована заготовка. Наилучшее расстояние для эффективного резания устанавливается автоматически, так как станки оснащены системой настройки фокуса.

Рекомендуем статьи по металлообработке

Температура станка регулируется с помощью специальных теплообменников. Оператор в любой момент может проверить контрольные данные текущего состояния агрегата. Для подключения газобаллонного оборудования станок обеспечен системой клапанов. Через них в рабочую зону подается вспомогательный газ. Чтобы снизить нагрузку на вытяжную вентиляцию, современное оборудование имеет систему дымоулавливания. Безопасность обслуживающего персонала обеспечивает защитный кожух, которым закрыта область обработки.

Благодаря современному оборудованию точность лазерной резки листового металла повысилась, а сам процесс значительно упростился. Теперь достаточно правильно задать необходимые числовые параметры и на выходе получить готовую деталь. Отдельные параметры станка и квалификация оператора оказывают значительное влияние на производительность оборудования.

Современная концепция роботизированного производства направлена на освобождение человека от тяжелого труда. Новейшие технологии обработки листового металла при помощи лазера гармонично вписываются в данную идею.

Существует несколько типов лазерных станков. Универсальные стоят гораздо дороже, чем специализированные. На них можно выполнить сразу несколько операций и получить готовое изделие сложной формы. Специализированные станки имеют более узкую направленность. Широкий ассортимент станочного оборудования позволяет найти оптимальное решение для любого потребителя.

Плюсы и минусы лазерной резки листового металла

Обработка листового материала лазером имеет целый ряд преимуществ, выгодно отличающих этот способ от других методов обработки.

Перечислим основные достоинства метода:

- позволяет обрабатывать заготовки разной толщины: лазерная резка алюминия – 0,2–2 см, нержавейки – толщиной до 1,2 см, углеродистой стали – 0,5–2 см, латуни и меди – 0,2–1,5 см;

- ширина реза от 0,1 до 1 мм;

- не возникает непосредственного контакта рабочего инструмента с поверхностью детали, поэтому можно обрабатывать хрупкие и ломкие материалы;

- не требуется дополнительной финишной обработки;

- высокая производительность (особенно при сопоставлении с резкой металла кислородом);

- управлять оборудованием достаточно просто и легко (достаточно загрузить чертеж изделия в блок управления);

- резка тонколистового проката выполняется с высокой скоростью;

- возможна резка материала под углом и в различных направлениях;

- резка в небольших количествах экономически более выгодна, чем использование операций штамповки и литья;

- позволяет достичь точного реза с ровными краями, вследствие чего деталь можно сразу отправлять на другой участок обработки;

- можно изготавливать изделия сложных форм;

- компактное расположение деталей на листе раскроя позволяет значительно экономить материал.

Недостатками лазерной резки листового металла можно считать следующие факторы:

- высокая стоимость;

- резка бронзы, алюминия, легированной стали и латуни отличается низкой продуктивностью;

- не позволяет обрабатывать заготовки любой толщины;

- могут возникать сложности с последующей операцией – гибкой, если при резке возникало подкаливание материала.

Особенности лазерной резки определенных металлов и сплавов

Чистый титан прекрасно поддается резке лазером. Чтобы повысить скорость работы, можно использовать кислород. Негативной стороной этого способа является аккумулирование оксидного слоя по линии реза. Хотя при помощи кислородной струи этот слой легко удаляется.

Высокая теплопроводность алюминия и значительный коэффициент отражения от длины волны придают свои особенности процессу обработки. Для работы с алюминием лучше использовать лазер мощностью более 500 Ватт с точной фокусировкой луча. Вспомогательный газ будет способствовать удалению расплавленного материала из области реза. Соответственно, качество лазерной резки листового металла будет более высокое, чем у ленточной пилы.

Обработка медных и латунных листовых заготовок будет протекать аналогично работе с алюминием. Это объясняется тем, что данные материалы схожи по многим параметрам. Их небольшим отличием является то, что медь и латунь способны поглощать небольшое количество энергии.

Инструментальная листовая сталь прекрасно поддается лазерной резке. Ее свойства во многом похожи на характеристики легированной.

Лазерная резка листового металла пользуется особой популярностью в связи с тем, что растет потребность клиентов в различных деталях из нержавеющей стали. При использовании луча лазера зону термического влияния можно существенно минимизировать, что позволяет сохранять определенные свойства материала, включая устойчивость к коррозии. Из-за того, что нержавеющая сталь не способна взаимодействовать с кислородом, скорость резки может снижаться.

Лазерной резке поддаются практически все виды сталей. Если говорить об отдельных разновидностях, то, например, хромомолибденовая и хромоникелевомолибденовая сталь показывают максимальную точность реза и отсутствие каких-либо шероховатостей.

От чего зависит цена лазерной резки листового металла

Разберем подробнее, какие параметры оказывают влияние на стоимость лазерной резки листового металла:

- Сложность задачи. В зависимости от особенностей фигурных элементов может значительно изменяться цена резки металла лазером. Например, стандартная прямая резка листового металла не вызовет таких затрат, как лазерный раскрой и перфорация форм повышенной сложности по индивидуальному проекту.

- Применяемая технология. Гораздо больше стоят работы, которые необходимо выполнять на сложном автоматизированном оборудовании с применением новейших методов и сложнейшего программного обеспечения процесса лазерной резки листового металла.

- Параметры заготовки. Стоимость резки зависит от толщины и размера листового металла, который необходимо обработать. Эти параметры могут значительно затруднять процесс резки, поскольку на крупных заготовках сложнее точно позиционировать режущий инструмент.

Несмотря на высокую стоимость лазерной резки листового металла, она пользуется популярностью, потому что позволяет добиваться хороших результатов. Кроме того, многие компании делают скидки в зависимости от объема работ.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- газовые — они же CO2-лазеры;

- твердотельные кристальные — они же лазеры на ванадатах, Nd:YAG- и Nd:YVO-лазеры;

- твердотельные волоконные — их же иногда называют оптоволоконными, но каноничнее всё же называть просто волоконными.

- Nd:YAG (алюмо‑иттриевый гранат, легированный ионами неодима),

- Nd:YVO (иттриевый ваданат, легированный ионами ниодима).

- импульсные лампы — устаревший вариант, который в основном уступил место новому технологическому уровню, но кое‑где еще может использоваться,

- диоды — современный вариант, на котором работает большинство выпускаемых сейчас лазеров на кристаллах.

- Разница по интенсивности излучения с газовыми лазерами может достигать 100 раз — при той же самой мощности излучения. Благодаря этому можно делать более точные, ювелирные разрезы — и благодаря этому же можно резать такие стойкие материалы, как металл.

- В отличие от газовых и кристальных лазеров, волоконные практически не требуют специального обслуживания. Никаких особенных настроек. Просто режь — и всё. Естественно, это сказывается на расходах, освобождая заказчика резки от дополнительных наценок внутри стоимости лазерной резки.

- В отличие от кристальных лазеров, волоконный спокойно служит не 8 и не 15 тысяч часов, а все 25. И это также сказывается на структуре стоимости резки и издержках заказчика.

- Как луч света, пусть и мощный, разрезает металл?

- И даже если это в принципе возможно — почему бы не порадоваться этому и не взяться за более привычные инструменты? Ведь резать лазером наверняка дорого и сложно?

- Это не так дорого, как может показаться человеку, которого впечатлило изящество этой технологии. Производственные компании, которым нужны детали для их оборудования, абсолютно спокойно оплачивают лазерную резку и ничуть не беднеют на этом.

- Но да — если вам требуется стандартный одноюнитовый корпус в 19-дюймовую стойку с набором стандартных технологических окон и вам в принципе безразлично качество его выполнения — то стандартное изделие, выполненное на координатно‑пробивном станке, будет дешевле. Там, где лазер вычерчивает контур, координатник, заряженный пуансоном нужной формы, делает одно движение — ррраз! — и отверстие готово. Края этого отверстия, конечно, будут… ну, так себе. Но мы ведь условились с самого начала, что вас не интересует качество.

- Совсем другая история начинается, когда в корпусе появляются нестандартные отверстия. Нужные для конкретно того уникального оборудования, которое разработала ваша компания. Или вообще сам корпус имеет нестандартные размеры. Если вы точно знаете, что будете производить по тысяче таких корпусов в месяц и они будут расходиться как горячие пирожки без всяких дополнений и изменений — окей, вы изготавливаете специальные формы рубки‑штамповки под ваше уникальное изделие. И поехали — ррраз, ррраз, ррраз — станок штампует ваши детали. По удару на деталь, максимум по два. Дорого запускать в производство такой штамп, но если производство массовое — это окупится.

- Такое возможно, такое делается. Но бывает и иначе. Например, когда заказчик точно знает, что его приборов нужно десять штук в месяц, не больше. Ниша узкая. И что, запускать ради этого производство штампа? Да прибор будет стоить, будто он из золота.

- Или так — ниша вполне себе широкая, но пока непонятно, «выстрелит» ли изделие в нынешнем виде. Возможно, что‑то придется менять, допиливать. А штамп это штамп, его не допилишь, только переделывать.

- Или так — и ниша широкая, и изделие проверенное. Но работа тонкая — отверстия не пробиваются, как надо. Приходится допиливать вручную, тратить время живых специалистов. Надо прорезать, чтобы всё было аккуратно сразу.

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

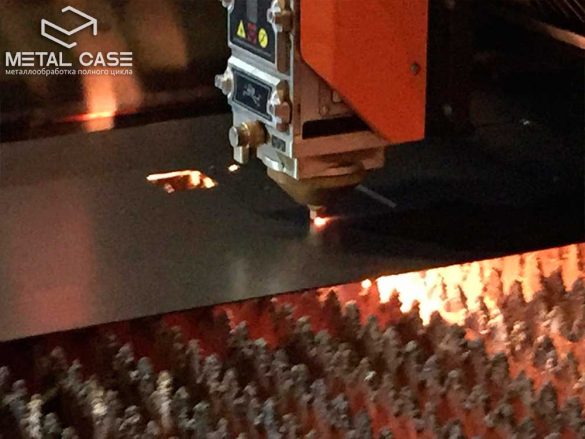

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

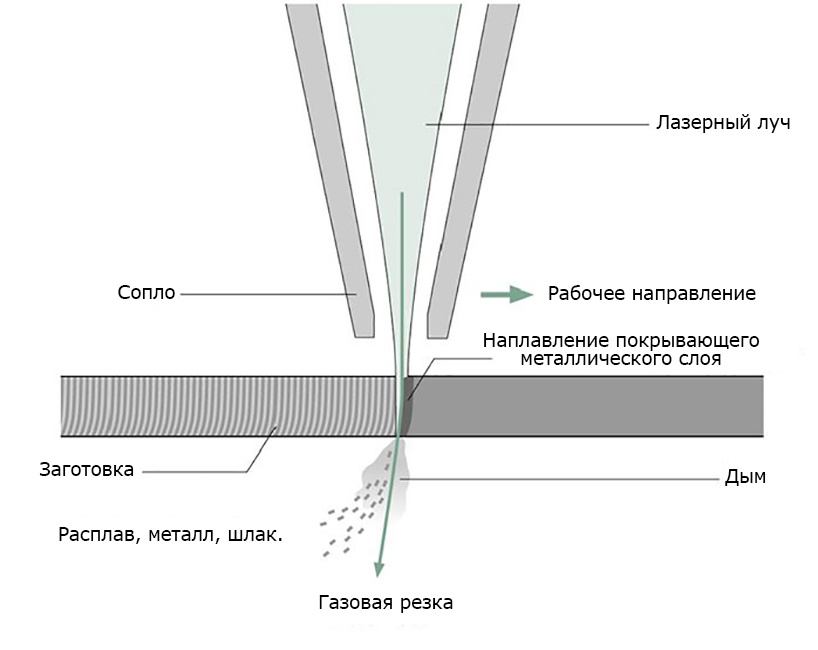

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

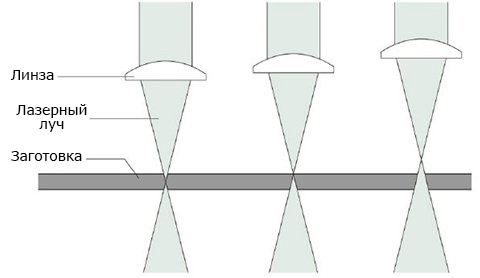

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

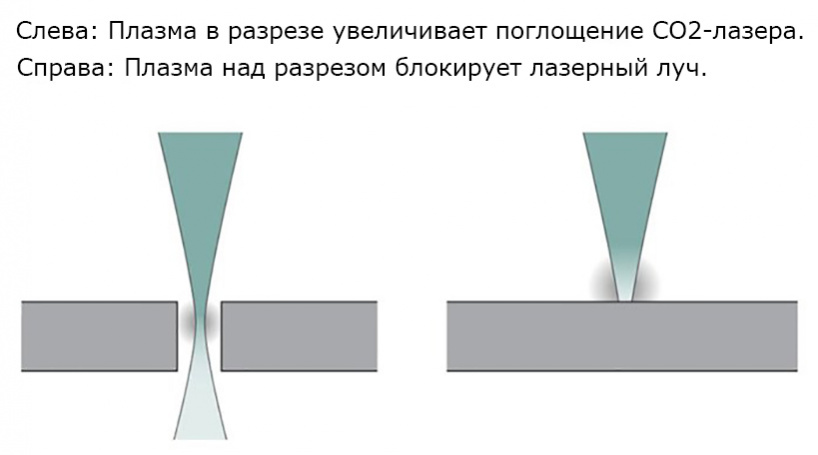

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

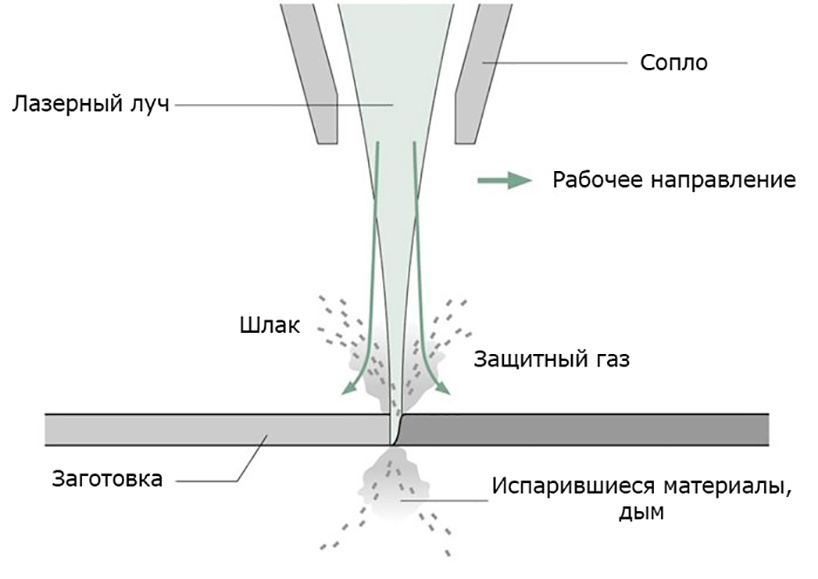

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

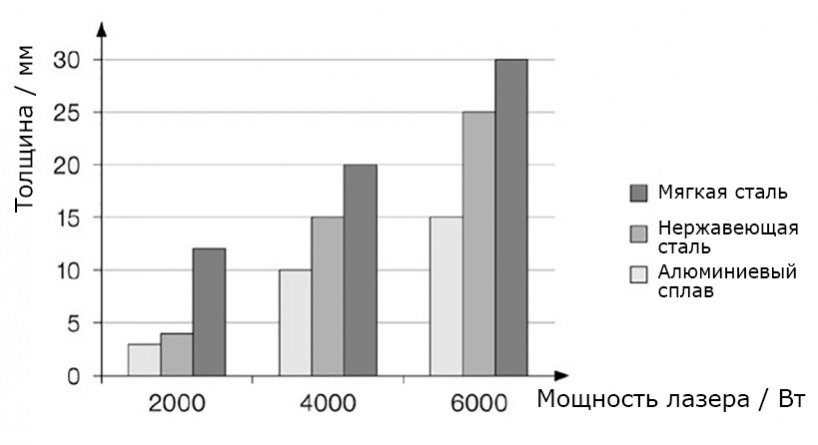

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

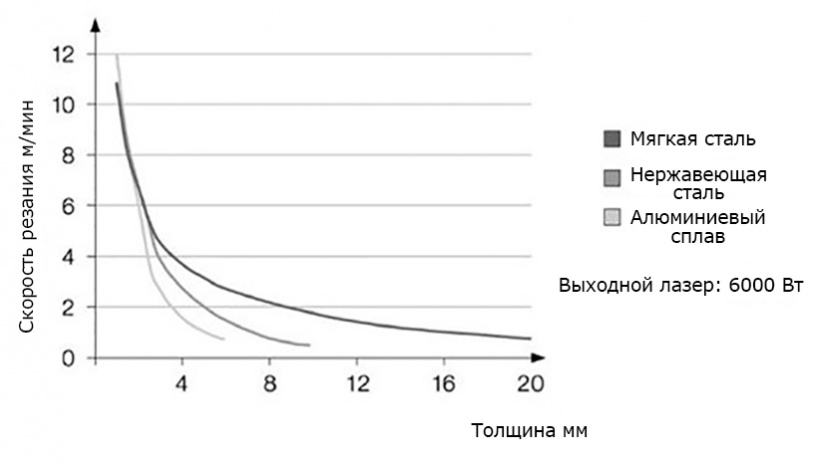

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

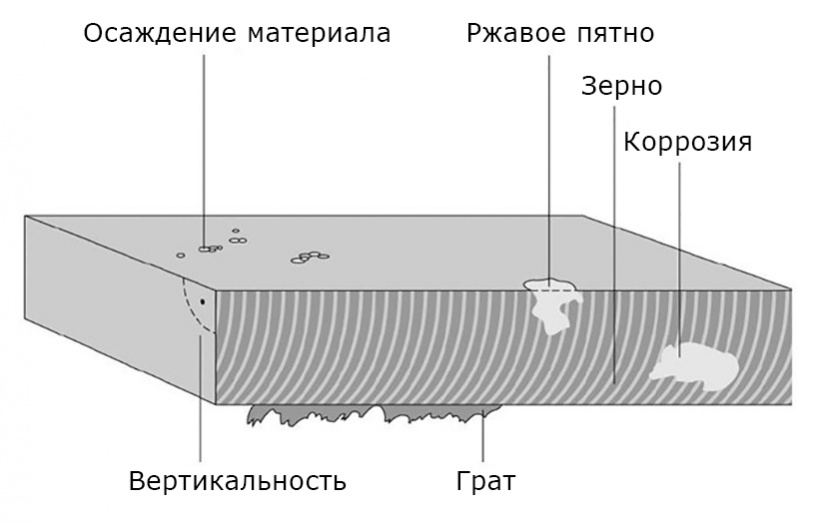

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

3 вида режущих лазеров — газовые, кристальные, волоконные. В чем разница?

Мощный луч света, который разрезает любые материалы от картона до металла, можно создавать по‑разному. В любом случае в этом процессе участвует электричество и активная среда, которая генерирует свет под воздействием этого электричества. Но вот эта активная среда может быть разной. Соответственно будут отличаться и физические свойства образовавшегося луча, и, соответственно, его рабочие качества.

В этой статье мы не будем вдаваться в дебри высокой физики. Во‑первых, мы сами не физики, а практики. И про теорию вам куда лучше расскажут специализированные научно‑популярные издания. А во‑вторых, мы и пишем не для студентов‑физиков, а для практиков — производственников и предпринимателей, которые заказывают для своих задач лазерную резку. Мы понимаем вас — и поэтому расскажем то, что нужно вам в первую очередь: практические различия между разными видами лазерной резки.

3 вида лазерной резки, которые активно используются в промышленности

Для резки и гравировки твердых материалов в промышленности используются 3 основных вида лазерных излучателей:

Газовые лазеры для резки твердых материалов

Как понятно из названия, активной средой этих лазеров является газ. Углекислый газ, CO2. Под действием мощного тока этот газ переходит в возбужденное состояние и начинает излучать свет.

Однако хаотичный газ, конечно, излучает его как попало, во все стороны — и для работы его еще потребуется собрать в луч. За это отвечает сложная система зеркал и линз. Она концентрирует луч и направляет его в нужную точку. В этом и заключается одна из проблем газовых лазеров — для работы нужно, чтобы все эти зеркала были целы, их было достаточно, и вся эта система была точно настроена. Настройщик оптических систем — дорогостоящий специалист, регулярная работа которого, естественно, закладывается в стоимость резки газовым лазером, которую оплачивает заказчик.

Впрочем, газовые лазеры всё равно пока остаются чрезвычайно распространенными — они этого достойны, за долгие годы их существования они подтвердили, что выдают качественный луч и достаточно мощны.

По мощности, правда, есть нюанс. Мощности распространенных газовых лазеров вполне достаточно для того, чтобы разрезать дерево, различные пластики, стекло, даже камень — но вот металл дается им туго. Здесь вопрос в их КПД. Даже сконцентрированный луч CO2-лазера оказывается значительно больше в диаметре, чем луч, например, волоконного лазера. Значит, та же самая энергия распределяется по большой поверхности — и, скорее всего, ее окажется недостаточно, чтобы эффективно нагревать металл до точки плавления.

Так что в металлообработке газовые лазеры использовать невыгодно.

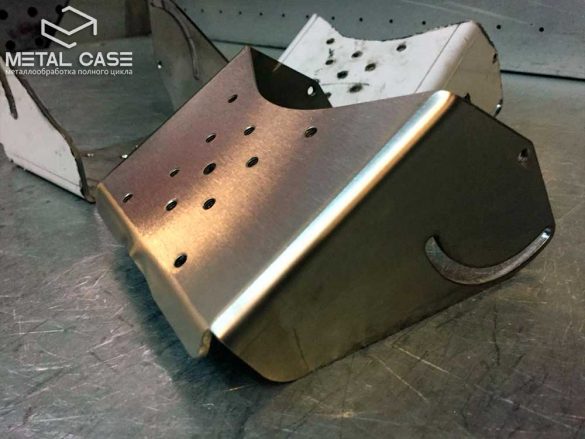

А вот пример корпуса производства «Металл‑Кейс»:

Кристальные лазеры для резки металла

Активной средой таких лазеров является кристалл. Чаще всего используются кристаллы:

Кристалл не светится сам по себе, он только «разгоняет» направленный в него свет из системы накачки. Система накачки — это:

Такой лазер уже вполне способен эффективно справляться с металлами.

Однако без нюансов не обошлось и здесь. Даже современные диоды накачки создают сложности экономического характера. Они, с одной стороны, сравнительно быстро приходят в негодность и их нужно заменять. Уместный срок службы диодов накачки — от 8 до 15 тысяч часов работы. С другой стороны, эти диоды — вещь дорогая. И, естественно, стоимость их износа закономерно ложится, опять же, на плечи заказчика лазерной резки — производственникам приходится включать расходы на будущую покупку новых диодов в стоимость выполняемых сейчас заказов.

Вот что мы предлагаем:

Волоконные лазеры для резки металла

Самая современная на данный момент технология генерации лазера среди широко используемых в промышленности. Они так же, как и кристальные, относятся к группе твердотельных. Активной средой таких лазеров является специальное стекловолокно. Оно, опять же, не светится само по себе, первоначальный луч в него посылает сравнительно слабый «затравочный» лазер. Но уже в волокне, в которое поступает электроэнергия, этот луч «разгоняется» до огромной мощности — и вырывается наружу тонким пучком.

Какие лазеры использует для резки металла «Металл‑Кейс»

Мы за передовые технологии — особенно в тех случаях, когда эти технологии дают конкретную пользу нашим клиентам. Поэтому мы уже перевели всё свое производство на волоконные лазеры, дающие самый тонкий и точный рез и экономящие деньги.

Мы готовы запустить ваш заказ в работу на них прямо сейчас.

Давайте рассчитаем его стоимость и сроки, чтобы вы могли решить, насколько вам интересно работать с нами. Отправьте свой контактный телефон, чтобы наш специалист перезвонил вам, выслушал ваши потребности и рассчитал всё, что потребуется.

Лазерная резка нержавеющей стали — возможности и преимущества Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники.

Шелкография на металле в СПб — что можно нанести на металлические детали? Метод шелкографии на металле позволяет получать надписи и изображения на металлических корпусах и деталях. Элементы получаются стойкими и красивыми — не приходится.

Лазерная резка алюминия — как это делается? Любой листовой металл можно нарезать для дальнейшей работы разными способами. Нельзя сказать, что какой‑то из них «всегда лучший» или «всегда худший». У них.

Сварка оцинковки в СПб — как делается и где заказать? В «Металл‑Кейс» мы производим на заказ детали и корпуса из различных видов листового металла — от обычной черной стали до.

Технология лазерной резки. Свет режет металл — как это вообще возможно?

Мы не удивляемся, когда Оби‑Ван Кеноби из «Звездных войн» прорезает толстую стальную дверь лазерным мечом. Ну прорезает и прорезает — это ведь фантастика, там всякое бывает. Но вот когда выясняется, что корпуса самых обычных приборов, окружающих нас дома и на работе, вырезаны таким же лазером, хоть и менее пафосным — вот тут‑то многие и ловят столбняк.

Но это не «технология из будущего», не мечты фантастов и не прогнозы футурологов. Эта технология работает по факту уже около пятидесяти лет. То есть она старше многих людей, которые до сих пор считают ее фантастикой.

Однако человек — существо любопытное. Нам мало знать, что лазерная резка в принципе реальна — нам интересно понять, как это происходит.

Здесь мы ответим на эти вопросы.

Как лазер режет металл?

Сначала по поводу того, как луч неосязаемого света может разрезать прочный металл.

Свет несет тепло

Представьте. Вы лежите на пляже, с закрытыми глазами, волны‑чайки‑всё такое, но волны‑чайки нас сейчас не интересуют, а интересует нас солнышко. Греет? Поверхность кожи прямо нагрета. А в тени была бы прохладной. Кожу нагревает именно свет.

Дальше — дело техники. Свет лазерного луча так же нагревает металл. Так же, но намного сильнее, потому что лазерный луч сконцентрирован на нагреваемой поверхности, а излучатель расположен совсем рядом с ней.

Тепло плавит металл

Что происходит дальше? Температура металла в точке, на которую направлен луч, подскакивает выше 1000 градусов Цельсия. Конкретная температура зависит от вида металла — у них ведь разная температура плавления, и это учтено в расчетах. В соответствии с ней выбирается мощность луча и скорость его движения по листу. Всё рассчитано так, чтобы уверенно плавить металл, но не обугливать кромки и не тратить энергию впустую, светя в уже расплавленное место лишние миллисекунды.

И вот на поверхности листа образовалась маленькая ванночка из расплавленного металла. При этом, что ценно, остальная часть листа просто не успела толком на это среагировать. Металл отлично проводит тепло, да — но здесь подсвеченная область плавится так быстро, что окружающий металл не успевает расплавиться или хотя бы просто деформироваться.

Струя газа выдувает расплав

Маленький нюанс: лазер — не единственная сила, которая участвует в лазерной резке. Вторая сила тандема — струя газа. Струя газа под давлением направляется в ту же точку, что и луч. И выдувает расплавленный металл из получившегося отверстия вниз.

Вдобавок… Вернитесь мысленно на пляж с греющим солнышком и представьте легкий порыв ветра, налетевший с моря и охладивший кожу. Так вот — вдобавок поток воздуха охлаждает грани отверстий. А это нам на руку, потому что окружающий металл не должен перегреться и деформироваться.

И это, кстати, всё еще не всё. Параллельно с этим разные газы при лазерной резке делают разные виды чудес, которые делают резку более мощной и быстрой — или наоборот, более аккуратной. Это очень интересная тема, но мы о ней уже писали. Не будем повторяться — а если вы не читали, то вот, полюбопытствуйте: «Газ для лазерной резки металла».

Луч идет дальше, превращая точечное отверстие в контур любой формы

Вот и всё, собственно. Отверстие в металле готово. А луч движется дальше со скоростью, доходящей в некоторых случаях до нескольких метров в минуту, по заданным в программе резки координатам. Когда надо — гаснет и загорается снова в нужный момент, обводя внутри заготовки технологические окна.

И за ним остается четкий разрез, задуманный вашим конструктором — или нашим конструктором, выполняющим ваши требования, если у вас, к примеру, нет своего конструкторского отдела.

Вот так лазер режет металл. Окей, но теперь у вас есть второй вопрос — даже если всё это возможно, разве не будет проще использовать для раскроя металла более старые способы типа механической резки, рубки, координатной пробивки? Разве не будет всё это дешевле лазера?

Зачем использовать лазер, если есть более традиционные методы раскроя металла?

И вот во всех трех этих случаях лазерная резка оказывается технологией первого выбора. И логика заказчиков в этих условиях звучит не как «лазер дорогой, но приходится использовать его», а как «лазер — самый дешевый вариант из реально имеющихся в наличии». Хотя если не рассматривать эту картину серьезно, а просто посмотреть на цены резки и рубки — да, лазер вроде как дороже.

Поговорим предметно?

Но это всё, в сущности, общие слова. «Дороже», «дешевле». Для разных заказов в разных сферах эти слова значат очень разные вещи. В общих принципах мы разобрались — давайте теперь поговорим конкретно. Вас, вероятно, интересует резка какого‑то заказа. Раз вы изучаете информацию о лазерной резке.

Так давайте мы рассчитаем для вас его стоимость и сроки. Чтобы вы могли сравнивать с другими или прикидывать свои планы. С конкретными цифрами это будет серьезное планирование. А расчет вас ни к чему не обязывает. Отправьте нам свой контактный телефон, чтобы наш специалист перезвонил, выслушал и рассчитал всё необходимое.

Читайте также: