Лазер оптоволоконный по металлу

Обновлено: 28.09.2024

Работа с металлом – резка и гравировка, часто требуется практически во всех областях производства. Удобнее всего использовать для этих целей лазерные станки с ЧПУ, так как обеспечивается высокая точность деталей, минимизируются отходы, не требуется последующая обработка кромок.

Металлы обладают высокой прочностью и твердостью. Для их обработки, особенно резки, требуется высокая мощность лазерного луча, которая зависит от того, какой тип излучателя установлен на станке. Для работы с металлоизделиями применяют оптоволоконный излучатель, который дал название типу станка.

На оптоволоконном лазерном станке ЧПУ можно резать и гравировать черные и цветные металлы и сплавы:

- конструкционные углеродистые стали, в том числе оцинкованные и окрашенные;

- легированные нержавеющие стали;

- медь;

- латунь;

- алюминий;

- другие металлы.

Благодаря высокому качеству получаемых деталей, скорости производства, точности и оптимизации использования материала, оптоволоконные станки ЧПУ применяют во всех отраслях промышленности и производства, где необходима работа с металлами: от гравировки на адресниках для домашних животных до производства деталей судов и ракет.

Общий принцип устройства и работы металлорежущего станка с волоконным излучателем мало отличается от станка с газовым излучателем. Разница кроется только в некоторых комплектующих.

Принцип работы оптоволоконного излучателя

За мощность лазерного луча отвечает волоконный иттербиевый излучатель. Он генерирует луч и по оптоволокну передает его в лазерную голову. Длина оптоволоконного кабеля в некоторых излучателях может достигать ста метров. Для удобства кабель сложен внутри корпуса.

В отличие от газовых излучателей СО2, луч формируется при помощи тончайшего волокна с практически абсолютной отражательной способностью. Обычно для изготовления сердцевины волокна применяется кварц высокой прозрачности, насыщенный редкоземельными металлами.

На конце сердечника нанесены насечки, которые провоцируют дифракцию волн, благодаря чему луч сохраняет свое качество на выходе.

При включении станка диодные лампы запускают работу оптоволокна. Часть световых волн, проходя через дифракционную решетку, отражается обратно, поэтому доля энергии возвращается и генерирует новые лучи.

Со стороны выхода лазерного луча находится режущая головка с линзой, которая фокусирует и направляет луч на поверхность металла.

Оптоволоконный излучатель, хоть и отличается высокой стоимостью, полностью успеет себя окупить благодаря внушительному сроку службы – порядка 100 000 часов до начала снижения качества реза.

Лазерная голова оптоволоконного станка ЧПУ

Лазерная голова – элемент станка, который обеспечивает резку металла. Если качество реза вдруг снизилось, то проблемы чаще всего именно в голове.

Лазерный луч, который выходит из волоконного излучателя, проходит через защитное стекло и попадает на коллиматорную и фокусирующую оптику. В линзе луч фокусируется, проходит через сопло и направляется на металл.

Малейшая пылинка или капелька влаги могут исказить луч настолько, что металл будет нагреваться, а не резаться, поэтому лазерная голова оборудуется системой защитных стекол и вентиляции. Защитные стекла – это расходники, которые нужно менять при ухудшении качества реза.

На станке ЧПУ режут металлы различной толщины, да и после прокатного стана лист может иметь незначительные отклонения и волнистость.

Даже если отклонения в пределах допусков, изменения расстояния от сопла до поверхности меняет точность фокуса лазерного луча. Также в процессе реза листов большой толщины фокус уходит по мере реза.

Чтобы лазерный луч всегда был максимально эффективен, голова оборудуется системами слежения за высотой резки и автофокусом. Во время реза толстых листов программное обеспечение станка в автоматическом режиме следит за тем, чтобы фокус все время был оптимальным.

Перед началом резки станок калибруется, что позволяет системе слежения удерживать заданное расстояние от поверхности материала до сопла.

| Мощность излучателя | Лазерная голова |

|---|---|

| До 1500 | 1500-3300 |

| BT 210s | BT 240s |

Во время работы голова и излучатель нагреваются, поэтому работа без охладителя – чиллера с системой двойного водяного охлаждения, невозможна. Чиллеры, применяемые на металлорежущих станках, обеспечивают охлаждение головы и излучателя разными контурами.

Лазерный оптоволоконный маркер с ЧПУ

Для гравировки, нанесения штрих-кодов или маркировки металлических изделий на волоконном станке ЧПУ служит лазерный маркер.

Гравировка от маркировки отличается большей глубиной воздействия на металл, кроме того, маркировка имеет разный цвет.

Для всех операций используется один и тот же маркер, меняется только его настройка.

Преимущества лазерных маркеров:

- Тонкость луча позволяет выполнять самую мелкую и точную работу.

- Высокая производительность.

- Отсутствие расходных материалов.

- Большое число не только цветов, но и оттенков гравировки.

- Надежность.

Способность маркера работать с большой производительность и проникать на большую глубину зависит от мощности излучателя. Стандартная мощность для маркировки – 20-50 Вт. Для глубокой гравировки или для работ с металлами с высокой отражающей способностью используют излучатели 70-100 Вт.

Для гравировочных и маркировочных работ обычно нужно небольшое рабочее поле: от 100х100 до 300х300 мм.

ЛАЗЕРНЫЙ МАРКЕР WATTSAN FL LT

В состав маркера входят следующие элементы:

- Контроллер обрабатывает получаемые сигналы и управляет лазерным источником и сканатором.

- Сканатор направляет луч лазера на линзу.

- Линза фокусирует лазерный луч.

Качественный маркер – это стабильно работающее оборудование, обеспечивающее постоянный уровень качества нанесения изображения даже на большую партию изделий.

Механические части волоконного лазерного станка ЧПУ по металлу

Основная отличительная особенность металла, как обрабатываемого материала – большой размер и масса. Для раскроя, например, деталей корпуса судна, используются самые большие изготавливаемые по сортаменту листы.

Станок должен не только выдерживать их вес, но и обеспечивать неподвижность во время работы, чтобы лазерный луч не терял фокус из-за вибраций. Кроме того, необходимо обеспечить заданную точность и качество реза в любой части стола большой площади.

На станке ЧПУ устанавливают следующие комплектующие:

- Серводвигатели, которые обеспечивают перемещение подвижных частей станка. Отличительные черты серводвигателей: точность, повышенная скорость, отсутствие шумов и вибраций.

- Редукторы, трансформирующие вращательное движение вала серводвигателя в поступательное перемещение портала. Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал.

- Косозубая рейка служит для перемещения шестерни редуктора вдоль направляющей портала. Чем качественнее металл, из которого она сделана, тем точнее передвижение портала и тем больше срок ее службы.

- Направляющие для перемещения портала – специальные рельсы. Точность реза или гравировки обеспечивается не только лазером, но и механическими частями. Портал по направляющим должен перемещаться с минимальным трением и останавливаться над рабочим полем с максимальной точностью координат.

Для работы станка, конечно, необходима качественная электрика, которая будет обеспечивать его бесперебойное питание.

Рейтинг лучших производителей волоконных излучателей для станков ЧПУ

- IPG (США-Россия) – лидер исследований возможностей оптоволокна, поставляющий до 80% лазерного оборудования на мировой рынок. Основан и возглавлен советским ученым. Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком.

- Raycus (Китай) – во многом продукция может соперничать с лидером рынка, при этом ее цена значительно ниже. В основном применяется для маркировки и гравировки металлоизделий на производствах.

- Max Photonics (Китай) – менее мощный, но не менее качественный лазер. Скудная комплектация делает его менее популярным, однако он все равно в тройке лидеров рынка лазерной продукции для гравировки.

Конструктивные решения при производстве могут отличаться, однако если в комплектующих станка встречается одно из этих трех названий, можно с уверенностью говорить о его качестве.

За что можно и НУЖНО переплатить при покупке оптоволоконного лазерного станка для резки металла

Производство станка ЧПУ заключается в грамотном подборе всех комплектующих. Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Покупка станка для резки или гравировки металла – в любом случае недешевое «удовольствие». Однако экономия не должна заключаться в поиске самого дешевого – в худшем случае такой станок вообще не будет справляться с работой, а в лучшем потребует кропотливого обслуживания и будет выдавать немало брака из-за различных сбоев, что в свою очередь приведет к лишним потерям и издержкам.

Сэкономить на покупке оптоволоконного станка ЧПУ можно только одним способом – выбрав надежного поставщика, который подберет комплектующие, чтобы справлялся именно с вашими задачами максимально быстро и бесперебойно. Только в таком случаем лазерный станок по металлу будет выгодной покупкой.

Wattsan 1325 Basic

Опишите сотрудникам LASERCUT производственные задачи, они подберут оптимальный вариант станка, помогут с его монтажом и наладкой, обучат оператора тонкостям юстировки, калибровки и других операций, требующихся в процессе работы.

Лазерные станки по металлу

Лазерный станок по металлу — высокотехнологичное оборудование для быстрого и качественного раскроя листового металла.

Особенность резаков по металлу заключается в том, что его мощность значительно выше CO2 станков за счет оптоволоконного излучателя. В наших станках устанавливаются такие излучатели как IPG, Maxphotonics, Raycus.

Компания Лазеркат организует доставку в России и СНГ, а также проведет бесплатную демонстрацию работы станка в Санкт-Петербурге и Москве и в других городах России.

Лазерные станки по металлу - каталог

Сортировка:

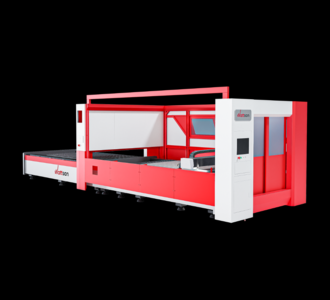

Станок по металлу Wattsan 1325E для резки листа

Лазерный станок по металлу

Станок по металлу Wattsan 1325S для резки листа

- Лазерные станки по металлу

- Статья

- Видео

Как выбрать лазерный станок по металлу?

Станок по металлу Wattsan 1530E для резки листа

2 854 000 ₽

2 350 000 ₽

Станок по металлу Wattsan 1530S для резки листа

3 417 000 ₽

2 814 000 ₽

Лазерный станок по металлу с со сменными столами

3 995 000 ₽

3 290 000 ₽

Поставка «под заказ»

Оборудование идет в среднем 60 рабочих дней . Отгрузка происходит в течении 1—3 рабочих дней.

Забудьте о простоях производства с вечными металлорезами WATTSAN

Полное оснащение производства под ключ: начиная с проекта и заканчивая 100% сервисом*!

* Собственная сервисная служба гарантирует оперативное реагирование 24/7

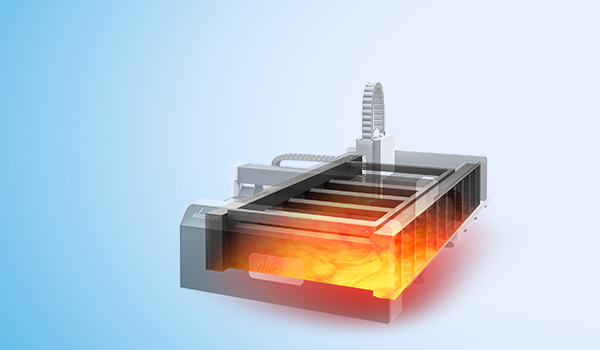

Сварная станина, прошедшая обжиг в печи

Станина — это фундамент металлореза, от нее напрямую зависит точность и долговечность станка.

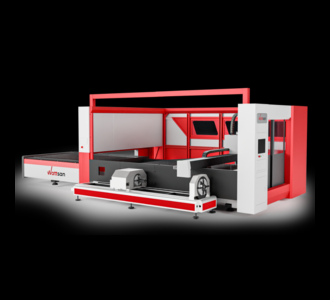

Станок по металлу Wattsan 1530S для резки листа и труб

Лазерный станок по металлу с модулем для резки труб

5 951 000 ₽

4 901 000 ₽

Станок по металлу Wattsan 1530S для резки листа в кабине

Лазерный станок по металлу со сменнными столами и защитной кабиной

5 705 000 ₽

4 698 000 ₽

Лазерный станок по металлу с модулем для резки труб и сменными столами

6 529 000 ₽

5 377 000 ₽

Станок по металлу Wattsan 1530S для резки листа и труб в кабине

Лазерный станок по металлу с модулем для резки труб, сменными столами и кабиной

7 708 000 ₽

6 348 000 ₽

- 3d лазерные граверы

- Китайские станки с ЧПУ

- Китайские станки с ЧПУ по металлу

- Лазерные станки для резки поролона

- Лазерный гравер

- Лазерный гравер для бизнеса

- Лазерный гравер для зеркала

- Лазерный гравер для печатей и штампов

- Лазерный гравер для печатных плат

- Лазерный гравер для сувениров

- Лазерный гравер для фанеры

- Лазерный гравер по дереву

- Лазерный гравер по металлу

- Лазерный станок CO2

- Лазерный гравер CO2

- Лазерный станок для выжигания по дереву с ЧПУ

- Лазерный станок для дома

- Лазерный станок для домашней мастерской

- Лазерный станок для изготовления шевронов

- Лазерный станок для производства масок

- Лазерный станок для резки кожи

- Лазерный станок для резки оргстекла

- Лазерный станок для табличек

- Мини лазерный гравер

- Мини лазерный станок

- Настольный лазерный станок

- Станки для изготовления топперов

- Станок для изготовления ложементов

- Настольный фрезерный станок с ЧПУ

- Мини фрезерный станок с ЧПУ

- Мощные фрезерные станки

- Лазерные станки и граверы в Екатеринбурге

Станок для лазерной резки листового металла с ЧПУ успешно применяется на современных производствах.

К преимуществам использования данного оборудования можно отнести:

- высокая точность раскроя металла;

- отсутствие заусенцев и наплавов на кромке материала;

- возможность получения отверстий с диаметром меньше толщины металла;

- обработка детали любой сложности и траектории;

- на данных станках можно обрабатывать любой металл: сталь, титан, алюминий и т.д.;

- экономичное использование материала.

Купив станок лазерной резки листового металла, вы гарантированно сможете решить целый комплекс задач от начала этапа проектирования до полноценного запуска и дальнейшего совершенствования производственного процесса.

Если ваша компания заинтересована в приобретении качественного оборудования для лазерной резки твердых материалов, мы предлагаем вам купить станок лазерной резки металла в компании Lasercut.

Демонстрация наших станков в более 50 городах России или Online

Подберем оборудование для вашей задачи с учетом всех тонкостей.

80% клиентов выбирали оборудование благодаря нашей консультации.

Оптоволоконный лазер

Сегодня оптоволоконный лазер считается одним из наиболее перспективных направлений развития технологии лазерной обработки. Благодаря превосходным рабочим параметрам он идеально подходит для резки, гравировки металла, соответственно, сферы его применения: автомобильная промышленность, гравировка, военно-промышленный комплекс, тонкая работа с ювелирными изделиями.

Конечно, у данной технологии есть и недостатки. Например, в отличие от CO2-лазера, он плохо подходит для работы с неметаллическими изделиями. О том, что собой представляет оптоволоконный лазер, где применяется, каковы его принципы работы, вы узнаете из нашего материала.

Устройство оптоволоконного лазера

Оптоволоконные лазеры считаются подвидом твердотельных и отличаются тем, что в них сложная система зеркала заменена тончайшим волокном. Последнее активировано специальными добавками, поэтому способно передавать излучение на любые расстояния при минимальных потерях мощности.

В результате образуется луч с малым углом расхождения, причем его мощность, когерентность, монохроматичность находятся на высоком уровне.

Волоконный лазер представляет собой лазер с полностью либо частично оптоволоконной реализацией. Оптическое волокно здесь является материалом усиливающей среды и иногда резонатора. Лазеры могут быть разных типов: принято выделять цельноволоконные устройства, где из оптоволокна состоит активная среда и резонатор, и волоконно-дискретные – здесь волоконным является резонатор или иные составляющие.

Оптоволоконные лазеры подходят для работы в непрерывной, нано- и фемтосекундной импульсной пульсации.

Подобное оборудование имеет разную конструкцию, которая подбирается под специфику его использования. Так, резонатор выполняется в виде системы Фабри-Перо либо может быть кольцевым.

Чаще всего роль активной среды играет оптоволокно, допированное ионами редкоземельных элементов, таких как тулий, эрбий, неодим, иттербий, празеодим. Лазер накачивают, используя от одного до нескольких лазерных диодов, в сердцевину волокна или во внутреннюю оболочку, если речь идет о мощной системе.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сегодня волоконные системы активно используются, так как обеспечивают большой выбор параметров, возможность настройки импульса в широком диапазоне длительности, а также частот и мощностей.

Такие устройства имеют мощность в пределах от 1 Вт до 30 кВт, а длина их оптического волокна доходит до 20 м.

Сферы применения оптоволоконного лазера

Оптоволоконный лазер является универсальным инструментом и применяется на самых разных производствах. Специалисты ценят его за то, что он легко вырезает даже острые углы, может использоваться для обработки поверхностей в тех случаях, когда необходима максимальная точность.

Однако основной областью применения волоконного лазера является обработка металлов разной толщины и плотности.

Оптоволоконный лазер используется в следующих сферах:

- изготовление автомобилей, судов, воздушного транспорта, ракет;

- производство железнодорожных вагонов, морских контейнеров для грузоперевозок;

- создание ювелирных изделий, нанесение гравировки, что становится возможным благодаря высокой точности луча;

- производство металлических конструкций, применяемых для строительства зданий любого назначения, возведения рекламных объектов;

- военно-промышленный комплекс.

Немаловажно, что оптоволоконный лазер подходит для резки как металла, так и искусственного и натурального камня, стекла, ряда разновидностей пластика.

Основные компоненты оптоволоконных лазеров

Главными элементами лазера являются модуль накачки, световод и резонатор.

Модуль накачки включает в себя широкополосные светодиоды, лазерные либо полупроводниковые диоды. Последние применяются в оптоволоконных лазерах повышенной мощности.

Также важно, что диоды такого типа не предполагают сложного обслуживания и использования дополнительных расходников.

В системе нет крупногабаритных резонаторов, устанавливаемых в оптических газовых лазерах, поэтому все оборудование отличается небольшими размерами.

Здесь резонатор реализован в самом волокне и предполагает выполнение двух правил:

- на торцах оптоволокна монтируются диэлектрические зеркала;

- используются волоконные брэгговские решетки, то есть при помощи нанесения насечек, перпендикулярных оси волновода, формируется структура с модулированным показателем преломления.

В таких устройствах применяется эрбиевое и иттербиевое волокно. Иттербиевый оптоволоконный лазер имеет меньший диапазон рабочих волн, при этом отличается повышенной мощностью.

Важным достоинством данной техники является тот факт, что на ее запуск и подготовку уходит немного времени. Вслед за включением диодов происходит накачка волокна, и можно приступать к работе. Лазерный луч выходит из кабеля и попадает на фокусирующую линзу лазерной головки, направленную на обрабатываемый материал.

Обычно подобным оборудованием комплектуются автоматизированные обрабатывающие станки, а система управления лазером синхронизируется с механической частью основного устройства.

Принцип работы оптоволоконного лазера

Используемый в таких системах принцип преобразования светового излучения в лазерное сегодня считается одним из наиболее совершенных. Дело в том, что здесь эффективность получения полезной энергии достигает 80-90%, а при работе с лазерным лучом удается почти полностью избежать искажения волнового фронта и потери мощности на всем оптическом маршруте.

Говоря о том, как работает оптоволоконный лазер, нужно понимать, что его система образования луча включает в себя две основные части: лампы накачки или полупроводниковые диоды и оптический кабель.

Внутри последнего находится светопроводящее волокно с сердцевиной из прозрачного кварца, который легируется ионами редкоземельных элементов – обычно используется иттербий.

На концах центрального стержня делают брэгговскую или дифракционную решетку, которая выглядит как штрихи, нанесенные определенным способом. Участки с насечками отличаются измененной отражательной способностью, поэтому играют роль резонаторов, отражают свет, распространяющийся вдоль волокна, и поддерживают нужную длину волны.

В результате луч остается монохромным и сохраняет ряд важных свойств.

Вместе с запуском станка включаются диодные лампы и начинают подпитывать световод энергией. Параллельно накачивается волокно на всей его протяженности, а сердцевина переходит в рабочее состояние.

Таким образом активируется иттербиевое покрытие, которое генерирует ионы. А брэгговская решетка, заменяющая отражающие зеркала, обеспечивает эффект, при котором часть потока света постоянно находится внутри волокна, вызывая образование новых атомов. Другая часть световой энергии выходит наружу в виде стабильного мощного луча лазера.

Сторона оптического кабеля, из которого выходит лазерный поток, соединяется с подвижной режущей головкой. Последняя должна быть расположена над поверхностью материала.

Фокусирующая линза в головке оптоволоконного лазера для резки автоматически либо по сигналу программы сводит луч в световое пятно необходимого диаметра, после чего направляет его в зону обработки.

Отличия оптоволоконного лазера от CO2

Главным элементом оптоволоконного лазера является оптически активное волокно, тогда как для CO2-лазера аналогичную роль играет смесь газов, где основным считается углекислый.

Указанное оборудование использует разную длину волны: для газового необходима длина 10,6 кмк, а длина волны оптоволоконного лазера составляет 1,06 кмк. Столь малый показатель во втором случае обеспечивает высокую точность при обработке, позволяя не повредить и не нагреть материал, прилежащий к зоне раскроя.

Помимо этого, уменьшенная длина волны способствует увеличенной скорости работы с металлами и камнем, обеспечивая идеально гладкую поверхность.

Однако у оптоволоконных лазеров есть и минусы. Основной их недостаток состоит в сложной работе с неметаллами – в этом случае гораздо проще использовать CO2-лазер.

Ключевая разница между волоконным и газовым лазером кроется в следующих особенностях:

- Оптоволоконные лазеры справляются с работой по металлам, таким как серебро, медь, латунь, тогда как газовое оборудование здесь бесполезно. И наоборот, лазер CO2 более удобен для резки бумаги, стекла, фанеры, синтетических, натуральных тканей, дерева.

- Волоконный лазер проще в использовании, не требует больших временных затрат на подготовку к раскрою. Это объясняется понятным принципом действия, не предполагающим использования системы зеркал. Отсутствие сложной оптики позволяет уменьшить размеры устройства, поэтому оно может быть установлено в станке с небольшим корпусом, в сварочном аппарате.

- У оптоволоконного лазера КПД находится на уровне 70 %, что почти вдвое больше, чем у газового.

Волоконный лазер представляет собой оборудование нового поколения, которое используется в большинстве сфер, сопряженных с комплексной обработкой металлов, камня, стекла, а иногда даже пластика.

Благодаря простой установке, малому весу конструкции оптоволоконный лазер может применяться даже в небольших промышленных центрах, ювелирных мастерских. Во втором случае он незаменим для изготовления украшений, нанесения гравировок.

Главные преимущества оптоволоконного лазера

Благодаря технологии производства, свойствам материалов и компонентов лазера оптоволоконные системы выделяются на фоне аналогов немалым количеством таких преимуществ, как:

- точность размещения луча на обрабатываемой поверхности;

- высокая мощность, единственным ограничением для которой является число диодов накачки – оно может увеличиваться под требования конкретного производства;

- минимальный диаметр луча, осуществляющего резку;

- концентрированное излучение с минимальной долей угловых расхождений;

- значительная длина, гибкость кабеля, благодаря чему при необходимости лазер устанавливается на любое производственное оборудование;

- КПД до 30 % при показателе в 5 % у газовых аналогов;

- значительный ресурс работы излучателя, отсутствие сложного технического обслуживания;

- простая настройка оптоволоконного лазера и дальнейшая работа – им можно пользоваться даже без специального образования и дополнительного обучения;

- малые габариты, масса, что обеспечивает простую и дешевую перевозку;

- отсутствие шума и минимальное количество производственных отходов.

Все названные достоинства приводят к тому, что многие производители оборудования, комплектуя свою технику, отдают предпочтение оптоволоконным лазерам, ведь газовые уступают им по экономическим, качественным и технологическим характеристикам.

Волоконные системы имеют максимальную мощность и скорость работы. А при помощи высокого КПД удается снизить расход электроэнергии в шесть раз в сравнении с газовыми лазерами той же мощности.

Перспективы развития технологии оптоволоконного лазера

Продажи оптоволоконных лазеров неукоснительно растут, что наиболее ярко прослеживается в автомобильной промышленности. Изготовители автомобилей по достоинству оценили это оборудование и используют его для сварки дизельных форсунок, маркировки колес, металлических элементов.

Также лазеры активно применяют для маркировки, гравировки, резки металлов и пластмасс. Многие производства стараются заменять старые диодные лазеры на современные волоконные.

Рекомендуем статьи

Однако снижение цены и рост производительности – это еще не все плюсы подобного оборудования. В будущем источники оптоволоконных лазеров станут более универсальными благодаря меньшей длительности импульсов, исчисляемой в фемтосекундах.

Поскольку современные производства работают с более твердыми, устойчивыми марками сталей, им необходимы способы обработки таких материалов. И в этой сфере оптоволоконный лазер успел показать себя как стабильный и надежный инструмент, обеспечивающий высокое качество и точность работы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как выбрать оптоволоконный лазерный станок для резки металла

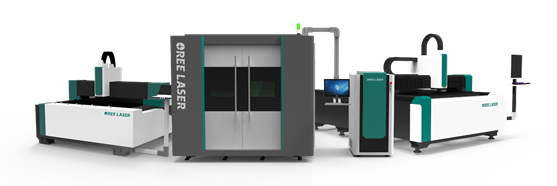

Лазерные станки для резки металла на сегодняшний день не являются роскошью, и широко используются в различных отраслях промышленности. Сейчас, когда вы хотите купить оптоволоконный лазерный станок, будут десятки поставщиков и производителей, с различными уровнями цен и качества изготовления. Каждый производитель старается сделать свою продукцию лучше и выбрать надежного поставщика сегодня довольно трудно. Oree Laser, профессиональный производитель, занимающийся исследованиями и разработкой в области лазерной промышленности на протяжении многих лет, и делится с вами основными моментами которые нужно знать при выборе оптоволоконного лазерного станка.

Перед покупкой станка лазерной резки многие потребители могут задаваться различными вопросами. Какой источник выбрать? В чем разница между ними? Как выбрать оптоволоконный лазер, который соответствует вашим потребностям? Какие гарантии я получу?

Во-первых, вы должны знать, почему вы хотите выбрать оптоволоконный лазер.

Лазерная технология быстро развивалась в последние годы и стала основной технологией резания. В промышленном производстве лазерная резка составляет более 70% лазерной обработки и является наиболее важной технологией применения в лазерной обрабатывающей промышленности. С увеличением требований к точности обработки и ростом цен на сырье во всем мире внимание уделяется снижению энергозатрат, и высокоэффективным и высокоточным лазерным устройствам. Согласно различным лазерным генераторам, текущий рынок можно условно разделить на три типа: Лазерные станки для лазерной резки CO2, машина для лазерной резки YAG (сплошной), машина для оптоволоконной лазерной резки.

Преимущества машины оптоволоконной лазерной резки по сравнению с СО2

1. Отличное качество луча: меньший размер пятна, более тонкие линии резки, более высокая эффективность работы и лучшее качество обработки.

2. Чрезвычайно высокая скорость резания: вдвое большая мощность лазерной резки чем CO2.

3. Высокая устойчивость: использование лучшего в мире волоконно-оптического лазера, стабильная производительность и длительный срок службы компонентов до 100 000 часов.

4. Очень высокая эффективность электрооптического преобразования. Эффективность фотоэлектрического преобразования волоконно-лазерной резки составляет около 30%, что в 3 раза выше, чем машина для лазерной резки CO2, энергосбережение и защита окружающей среды.

5. Очень низкая стоимость использования: Потребляемая мощность всей машины составляет всего 20-30% от той же самой лазерной машины для резки CO2.

6. Очень низкие затраты на техническое обслуживание: отсутствие лазерного рабочего газа; передача волокон, отсутствие необходимости в отражающих объективах; может сэкономить много затрат на обслуживание.

7. Легкая эксплуатация и обслуживание продукта: передача оптического волокна, нет необходимости настраивать оптический путь.

Преимущества волоконной лазерной резки по сравнению с твердотельной режущей машиной YAG:

1. Скорость резания: машина для резки волоконного лазера в 4-5 раз быстрее, чем YAG, подходит для крупномасштабной обработки и производства

2. Стоимость использования: Волоконно-лазерная резка менее дорогая в использовании, чем твердотельная лазерная резка YAG

3. Эффективность фотоэлектрического преобразования: эффективность фотоэлектрического преобразования волоконно-лазерной резки в 10 раз больше, чем у YAG

Во-вторых, это понимание технологии оптоволоконной лазерной резки, чтобы выбрать подходящую машину.

Определение и принцип работы

Волоконно-лазерная резка - это лазерный генератор волокон в качестве источника света. Волоконный лазер - это новый тип волоконного лазера, который недавно был разработан в мире. Он выводит лазерный луч с высокой энергией плотности и накапливается на поверхности заготовки, так что площадь заготовки, которая освещена ультратонким пятном фокусировки, мгновенно расплавляется и испаряется, а пятно перемещается с помощью системы ЧПУ. По сравнению с твердотельными газовыми лазерами и твердотельными лазерами он имеет очевидные преимущества и постепенно становится важным кандидатом на высокоточную лазерную обработку, лазерные радиолокационные системы, космические технологии, лазерную медицину и другие области. По сравнению с обычной лазерной резкой углекислого газа, это экономит расход пространства и газа, имеет высокий коэффициент фотоэлектрического преобразования, является новым продуктом энергосбережения и защиты окружающей среды, а также является одной из ведущих в мире технологических продуктов.

Отраслевое применение

Используется в обработке листового металла, авиации, аэрокосмической промышленности, электронике, электроприборах, частях метро, автомобилях, с/х оборудовании, текстильном оборудовании, машиностроении, прецизионных деталях, кораблях, металлургическом оборудовании, лифтах, бытовой технике, ремесленных дарах, обработке инструментов, реклама, металлообработка, и другие производственные и перерабатывающие отрасли.

Обрабатывающий материал

Нержавеющая сталь, углеродистая сталь, легированная сталь, кремниевая сталь, пружинная сталь, алюминий, алюминиевый сплав, оцинкованный лист, оцинкованный лист, медь, серебро, золото, титан и др. Обработка листового металла и труб.

Преимущества резки

1. Высокая точность резки: точность позиционирования лазерной резки 0,05 мм, точность позиционирования повторения 0,03 мм.

2. Машина для лазерной резки с узкой щелью: лазерный луч фокусируется в небольшое пятно, так что фокус достигает высокой плотности мощности, и материал быстро нагревается до уровня испарения, чтобы испариться, чтобы образовать отверстие. Когда пучок движется относительно линейно с материалом, отверстия непрерывно формируются в линию реза, имеющую узкую ширину. Ширина реза обычно составляет 0,10-0,20 мм.

3. Режущая поверхность лазерной резки: режущая поверхность не имеет заусенцев, а шероховатость поверхности режущей поверхности обычно контролируется внутри Ra6.5.

4. Скорость лазерной резки: скорость резания до 10 м / мин, максимальная скорость позиционирования до 30 м / мин.

5. Лазерная режущая машина имеет хорошее качество резания: без контактной резки, режущая кромка мало подвержена воздействию тепла, и в основном нет тепловой деформации заготовки, что полностью исключает брак, возникающий при пробивании и срезании материала, а также кромка обычно не требует вторичной обработки.

6. Не повреждает заготовку: лазерная режущая головка не касается поверхности материала, гарантируя, что заготовка не царапается.

7. Не зависит от формы заготовки: лазерная обработка является гибкой, может обрабатывать любую графику, разрезать трубы и другие профили.

8. Лазерные станки могут разрезать различные материалы: металлы, пластик, дерево, поливинилхлорид, текстиль, плексиглас и т. Д.

9. Отсутствие затрат на пресс-формы: лазерная обработка не требует пресс-форм, нет необходимости в ремонте пресс-форм, экономия времени замены пресс-формы, что позволяет экономить затраты на обработку и снижать издержки производства, особенно для обработки больших форматов.

10. Сохранение материала: компьютерное программирование может вырезать изделия разных форм, чтобы максимально использовать материал.

11. Повысьте скорость выполнения заказа: после формирования чертежей изделия лазерная обработка может быть выполнена немедленно, и новый продукт можно получить в кратчайшие сроки.

12. Безопасность и защита окружающей среды: меньше отходов обработки лазером, низкий уровень шума, безопасный и экологически чистый.

Теперь, вы можете смело выбирать станок, который соответствует вашим потребностям. Для вас мы подготовили 6 основных вопросов.

I. Ассортимент материалов

Прежде всего, мы должны рассмотреть возможности нашего бизнеса, толщину подлежащего разрезанию материала, типы материалов, которые необходимо разрезать, и т. д., а затем определить мощность оборудования и размер рабочего поля и технические данные станка, который будет приобретен. Текущая мощность лазерных источников на рынке составляет в среднем от 500W до 6000W. Компания ОРЕЛАЗЕР комплектует свои станки источниками мощностью до 12 000W.

II. Первоначальный выбор производителя

После определения с типом материалов и основными рабочими параметрами, вам необходимо отобрать несколько производителей оптоволоконных лазеров, которые подходят под ваши требования, и отвечают вашим потребностям. После чего мы можем продемонстрировать оборудование в работе и сделать сравнительный анализ технических преимуществ, ценовой политики и гарантийного и постгарантийного сопровождения.

III. Мощность лазера

При выборе производительности лазерной резки мы должны полностью учитывать окружающую среду. Это очень важно для мощности лазера. Например, мы часто разрезаем металлические листы ниже 6 мм, затем мы выбираем лазерную машину для резки 500 Вт-700 Вт для удовлетворения спроса на продукцию, если вы разрезаете более 6 мм материала, нам нужно рассмотреть машину с большей мощностью, что очень эффективно для снижения затрат предприятия.

Основные компоненты оптоволоконных лазерных станков

На некоторые важные части станков для лазерной резки металла, мы также должны обратить внимание при покупке. В частности, лазерные источники, лазерные режущие головки, серводвигатели, направляющие, чилеры и т.д.. Эти компоненты непосредственно влияют на скорость резания и точность лазерной резки. Многие производители используют аналоги, не оригинальные компоненты и комплектующие для снижения стоимости и введение в заблуждение заказчика.

V. Качество оборудования и стабильность использования также являются важными показателями

Цикл производства оборудования на заводах становится все более и более коротким. Многие компании не уделяют должного внимания на тестирование станков перед отправкой клиенту, не имеют никакого контроля качества оборудования. Поэтому выбирая производителя необходимо обращать внимание на наличие службы предпродажной подготовки и тестирования.

В качестве основы – необходимо выделять лазерные станки с литой и сварной технологией изготовления станины. А так же выделить компании которые способны обеспечить вас гарантийным и послепродажным обслуживанием.

Невозможно приобрести недорогие и качественные продукты без послепродажного обслуживания только по цене, потому что вы не можете себе представить, какие последствия могут последовать в ходе эксплуатации оборудования.

VI. Послепродажное обслуживание

Каждое предприятие имеет должно обращать внимание на гарантийное и послепродажное обслуживание, наличие технической и сервисной поддержки, а также наличие склада основных запасных частей и расходных материалов, для оперативного обслуживания своих заказчиков.

Не зависимо от того насколько эффективна технология оптоволоконной лазерной резки, пользователи будут сталкиваться с различными проблемами в процессе использования. В случае возникновения проблем, которые клиенты не могут решить самостоятельно, немаловажную роль играет наличие официального представительства завода на территории России. Одним словом, это важный фактор, который следует учитывать при покупке лазерной резки. Компания ЛИДЕРМАШ является авторизированным представителем компании ОРЕЕ ЛАЗЕР на территории РФ, и обеспечивает как поставки оборудования, так и гарантийное и послепродажное обслуживание станков OREE на территории Российской Федерации. Кроме того, сервисные инженеры завода OREE LASER имеют открытые постоянно действующие визы РФ, и готовы в любой момент оперативно вылететь на предприятие заказчика. В компании OREE LASER более 9 технических сотрудников владеют русским языком, и способны консультировать заказчиков дистанционно для оперативного решения вопросов.

Насколько точна оптоволоконная лазерная резка?

Лазерная резка является развивающейся технологией обработки листового материала в конце прошлого и начале этого столетия.

После почти 20 лет непрерывного технологического обновления и разработки технологических процессов в стране и за рубежом, технология лазерной резки и лазерное оборудование для лазерной резки знакомо и принято большинством предприятий по обработке листового металла.

Благодаря высокой эффективности обработки, высокой точности , хорошему качеству сечения и многими другими преимуществами, оптоволоконная лазерная резка всё чаще заменяет плазменную резку, водяную резку, газовую резку и другие традиционные методы обработки листового металла.

Рыночные области применения лазерной резки:

В соответствии с различными лазерными генераторами, существующие на рынке технологии лазерной резки можно условно разделить на три типа: лазерная резка CO2, твердотельная (YAG) лазерная резка и оптоволоконная лазерная резка.

В соответствии с текущей тенденцией развития оптоволоконные лазерные станки с хорошим качеством луча, стабильной выходной мощностью и простыми характеристиками обслуживания широко используется в областях промышленной обработки постепенно заменят CO2, YAG и другие лазеры.

С увеличением использования металлических материалов в быту и в промышленности использование волоконных лазеров для резки становится все более и более распространенным.

Будь то обработка листового металла, авиация, электроника, электроприборы, автомобилестроение, прецизионные детали или даже повседневная жизнь в сувенирной, кухонной и других отраслях промышленности, будут применяться технологии лазерной резки.

В современной быстро развивающейся обрабатывающей промышленности нержавеющая сталь, углеродистая, алюминий, оцинкованный листовой металл, железо и и другие металлические материалы также могут быть разрезаны быстро, точно и экономически эффективно.

Если у вас у жесть оптоволоконный лазерный станок, то вам будет интересно прочитать статью в нашем блоге про продление срока службы станка.

Эксплуатационные преимущества оптоволоконной лазерной резки:

Передовая технология резки:

Принцип оптоволоконной лазерной резки заключается в следующем: лазер выводит лазерный луч высокой энергетической плотности во время процесса резки и собирает его на поверхности заготовки, в результате чего область, облучаемая сверхтонким фокусным пятном на заготовке, мгновенно плавится и испаряется, а автоматическая резка осуществляется путем перемещения положения точечного излучения через механическую систему числового управления.

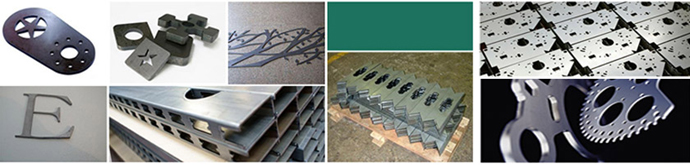

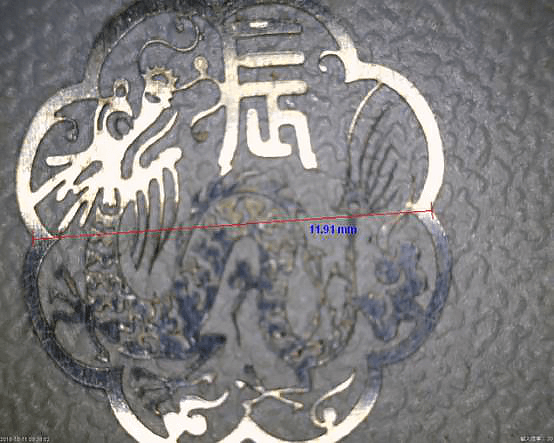

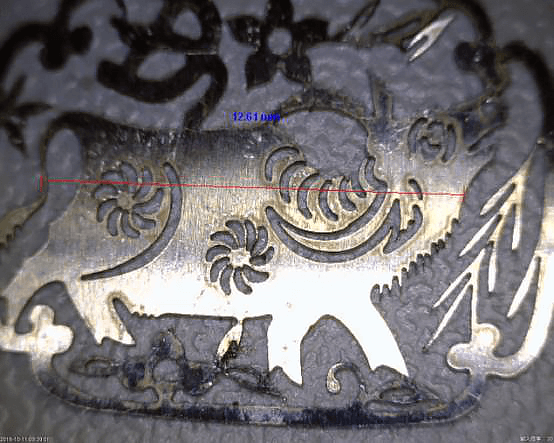

Образцы, вырезанные на оптоволоконном лазерном станке

Технология оптоволоконной лазерной резки появилась относительно не давно и в настоящее время является одной из самых передовых технологий лазерной резки в мире.

Нет другой технологии резки, которая могла бы превзойти ее.

Рентабельность:

Оптоволоконные лазеры являются наиболее экономичными лазерами для резки металла со сроком службы от десятков до тысяч часов.

В дополнение к человеческим факторам, частота отказов самой системы очень мала во время использования.

Даже при длительном рабочем воздействии они не будет вызывать никаких вибраций или других неблагоприятных воздействий.

По сравнению с отражателем и резонансным резонатором лазерной СO-2 системы, требующими регулярного технического обслуживания, это действительно значительно экономит затраты на техническое обслуживание.

В то же время, поскольку лазерная резка обладает высокой способностью к обработке и адаптируется к изменениям производственных мощностей, обработанная заготовка не требует дальнейшей полировки, снятия заусенцев, отделки и других обработок.

С точки зрения производства, дополнительные затраты на рабочую силу и затраты на обработку снижаются, а эффективность производства значительно повышается.

Данные показывают, что общее энергопотребление оптоволоконных систем лазерной резки примерно в 3-5 раз меньше, чем у систем резки CO2, что повышает энергоэффективность более чем на 86%.

При резке материалов толщиной до 6 мм скорость резки оптоволоконных лазерных систем мощностью 1,5 кВт эквивалентна скорости лазерной резки на углекислом газе мощностью 3 кВт.

Удобное управление:

Вся передача информации и передача энергии в оптоволоконных лазерах передаются по оптическим волокнам.

Самым большим преимуществом передачи информации таким способом является экономия большого количества рабочей силы и материальных ресурсов.

К оператору предъявляются не очень высокие требования. Необходимо только, ввести чертеж в компьютерную консоль управления, а затем оператор загружает листы на станок и нажимает кнопку "Пуск" для завершения обработки.

И без какой-либо регулировки оптического пути перед использованием устройства, энергия может быть легко передана на лазер.

Конечно, при покупке оптоволоконного лазера люди также должны обращать внимание на качество и сервис, а также услуги по послепродажному обучению работы на станке.

Компактный механический размер:

Главный компонент волоконно-оптического лазера, это лазерный источник он очень мал и не занимает много места.

В качестве примера возьмем размер волоконного лазера, который можно использовать для резки металла от Raycus:

Размер одномодульного волоконного лазера средней мощности Raycus 50 Вт - 750 Вт, как правило, составляет 450240680 мм (включая ручку) и весит менее 50 кг.

| Модель | RFL-C100 | RFL-C300 | RFL-C500 | RFL-C750 |

| Размер | 450*240*680 (с ручкой) | |||

| Вес | ||||

Вес мощных многомодульных волоконно-оптических лазеров Raycus 1000 Вт - 6000 Вт также варьируется в пределах 150-400 кг.

(Конкретные параметры указаны в таблице технических параметров каждого изделия).

| Модель | RFL-C1000 | RFL-C1500 | Rfl-C2000 | RFL-C3000 | RFL-C4000 | RFL-C6000 |

| Размеры | 450*240*760 |

Такие малые размеры и вес более удобны для размещения и транспортировки машины.

Измерения точности лазерной резки:

В настоящее время применение оптоволоконных лазеров расширилось от крупногабаритной грубой обработки до обработке малых размеров и высокой точности.

От использования мощных лазеров для резки полос углеродистой стали толщиной 20 мм, до использования лазеров средней или низкой мощности, как несколько сотен ватт для тонкой обработки тонких материалов менее 1 мм может быть использованы оптоволоконные лазеры для выполнения точной резки.

Итак, насколько высока точность резки волоконным лазером?

Сегодня вы узнаете результаты реальных тестов.

Подготовьте материалы для испытания машины

Одномодульные непрерывные волоконно-оптические лазеры средней мощности.

Модель установки: Raycus RFL-C500.

Объект испытания: лист 0,5 мм.

Проверка ширины разреза

При использовании специально настроенной режущей головки для резки листов толщиной 0,5 мм наименьшее расстояние между полосами, которое можно получить, составляет 0,1 мм.

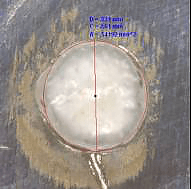

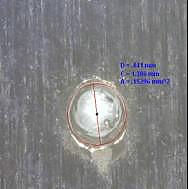

Испытание на вырезание круглого отверстия

При резке 0,5 мм пластины минимальный диаметр круга, который может быть вырезан, составляет около 0,45 мм круг, т.е. минимальный диаметр круга, который может быть вырезать, используя режущую головку с определенной оптической конфигурацией в сочетании с с непрерывным волоконным лазером Raycus RFL-C500.

Измеренный диаметр резания 1.246 (мм); Установленный диаметр резания 1 (мм).

Измеренный диаметр резания 1,013 (мм); Установленный диаметр резки 0,8 (мм).

Измеренный диаметр резания 0,831 (мм); Установленный диаметр резки 0,6 (мм).

Измеренный диаметр резания 0,441 (мм); Установленный диаметр резания 0,05 (мм).

Измеренный диаметр резки 0,456 (мм); Установленный диаметр резания 0,04 (мм).

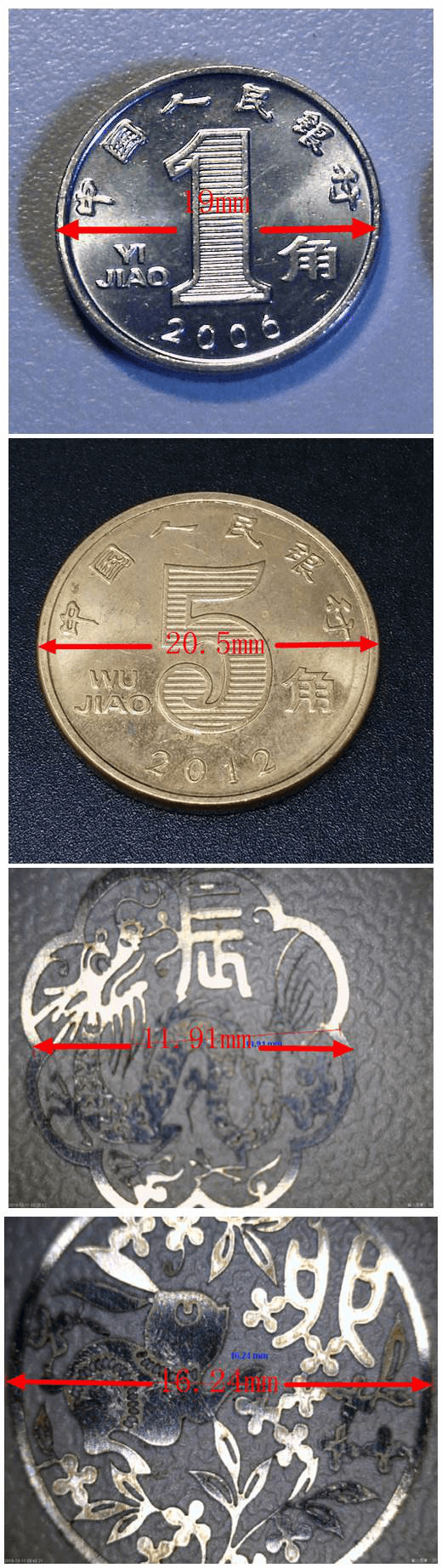

Испытание шаблона для резки

Использование оптоволоконных лазеров Raycus средней мощности позволяет реализовать высокоточную обработку мелких деталей и полностью использовать преимущества волоконных лазеров, такие как малое фокусное пятно, одномодульность и т.д., Так что зона теплового воздействия с обеих сторон разреза материала уменьшается до минимума, что позволяет вырезать очень тонкую полоску.

Даже после 50-кратного увеличения рисунок остается четким и ясным.

После 20-кратного увеличения

После 30-кратного увеличения

После 50-кратного увеличения

Давайте взглянем на общий эффект. Даже если рисунок вырезан на листе диаметром менее 12 мм, разрез может быть гладким, а детали рисунка четкими.

Что такое концепция 12 мм?

Например: сейчас диаметр монеты в пять центов, которую мы используем, составляет 20,5 мм, а диаметр десятицентовой монеты-19 мм, но лазерная резка может вырезать такой тонкий узор на стальной пластине менее 12 мм.

В нашем блоге вы можете прочитать про поставку, и обучение персонал клиента работе с оптоволоконным аппаратом лазерной сварки металла XTW-1000/Raycus.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: