Лазерная маркировка и гравировка по металлу

Обновлено: 02.07.2024

Лазерный гравер − это устройство для нанесения на какую-либо поверхность рельефного изображения путем выжигания материала лазерным лучом. В отличие от механической гравировки, лазерная позволяет придавать изображению оттенки. Такой эффект достигается путем изменения поверхностной структуры материала под локальным воздействием луча.

В зависимости от интенсивности воздействия, достигается высокая различимость оттенков, и в итоге изображение получается фотографического качества. Большим преимуществом лазерной гравировки также становится высокая точность воспроизведения заданной картинки и повторяемости при серийном производстве.

Область применения

Лазерные граверы широко используются для высокохудожественной гравировки. Кроме особого качества, технология позволяет выполнять операции недоступные для традиционной механической обработки. Это гравировка на тонких и хрупких поверхностях, коже, текстиле, резине, миниатюре.

Наиболее востребованным лазерное гравировальное оборудование стало в таких областях, как:

- ювелирная промышленность;

- производство сувенирной продукции;

- сфера услуг по выполнению индивидуальных заказов.

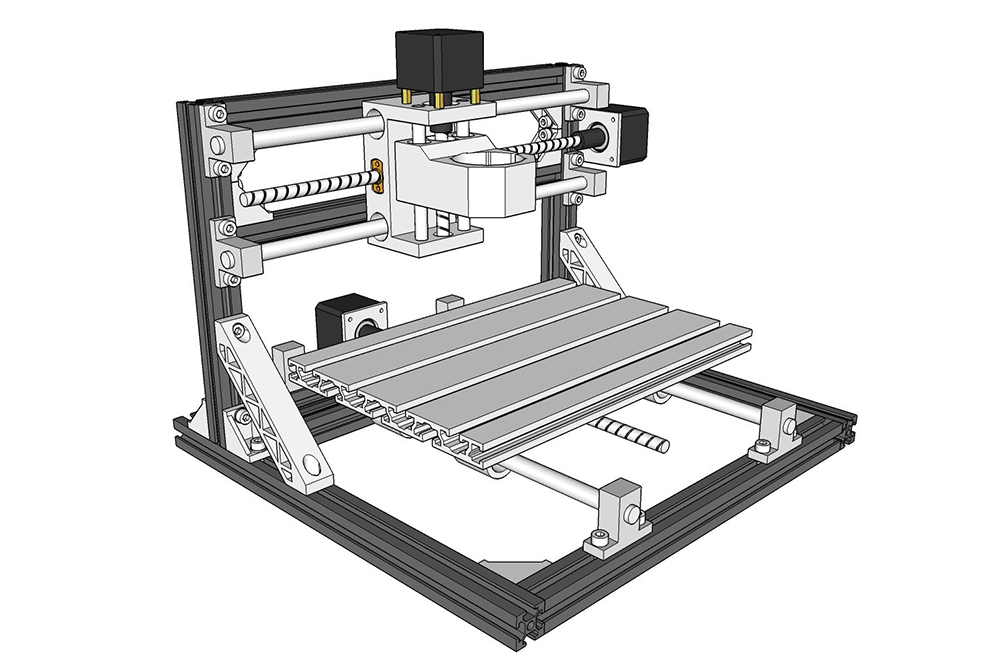

Устройство и принцип работы

Лазерный гравер состоит из 4-х основных узлов. Это генератор лазерного излучения, система фокусировки, механизм направления лазерного луча на обрабатываемую поверхность и блок числового программного управления (ЧПУ). Станок может иметь моноблочную или мультиблочную скоммутированную конструкцию, также включающую блок питания и систему охлаждения.

По принципу работы процесс выглядит следующим образом. Сгенерированный лазерный луч проходит систему линзовой или оптоволоконной фокусировки, приобретая нужную толщину с параллельным движением фотонов. Затем с помощью механизма распределения направляется на обрабатываемую поверхность, вырисовывая заданный рисунок. При этом процесс контролируется блоком управления, изменяя кратность проходов и интенсивность излучения для каждой зоны воздействия лазера.

Конструктивные различия

Основные различия − это вид лазера и способ направления луча на поверхность. От этих двух особенностей зависит для какого материала предназначен гравер, размер поля гравировки, скорость процесса, а также некоторые дополнительные функции.

Вид лазера

Одна из важнейших характеристик лазерного луча − длина волны излучения. Именно этот показатель определяет возможность применения гравера для того или иного материала. К тому же важна и мощность излучения, от которой будет зависеть глубина гравировки, а также возможность резки.

Для граверов применяются 2 вида лазерных генераторов:

- газовый (углекислотный);

- твердотельный (оптоволоконный иттербиевый с диодной накачкой).

Углекислотный лазер более дорогой и габаритный, имеет менее продолжительный ресурс, а также требует усиленного охлаждения и является более «капризным» к окружающей среде. При этом на сегодняшний день этот вид позволяет достичь наибольшей энергии луча, что дает возможность уменьшить количество проходов и сократить время гравировки, а также выполнять на гравере резку и очистку металла.

Сокращение время воздействия также повышает локальность нагрева материала и позволяет работать с такими теплопроводными металлами как медь, латунь и алюминий. Более того, за счет диапазона длины излучения 9,2-10,8 мкм, гравер на углекислотном лазере способен работать по стеклу и прозрачным пластикам, а также считается оптимальным для гравировки текстиля и натуральной кожи.

Оптоволоконный иттербиевый лазер с диодной накачкой дает возможность получить луч в широком спектральном диапазоне − в среднем 530-1150 нм. При этом в более бюджетных моделях применяются одномодовые лазеры, то есть настроенные на узкий спектр излучения и предназначенные для определенной группы материалов.

Многомодовые модели включают в конструкцию активный модулятор добротности, что позволяет регулировать длину волны и оптимально настроить устройство для маркировки определенного материала.

Несмотря на незначительную мощность, иттербиевый лазер недорогой и имеет самый большой ресурс эксплуатации. Кроме того, модели с таким лазером достаточно компактны и неприхотливы к условиям эксплуатации.

Механизм направления луча

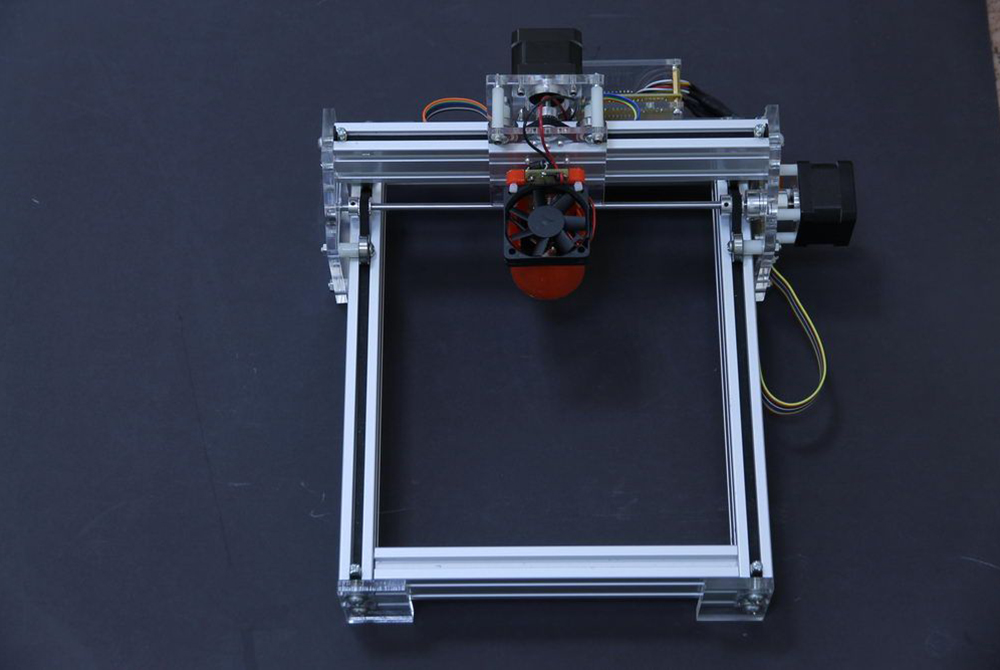

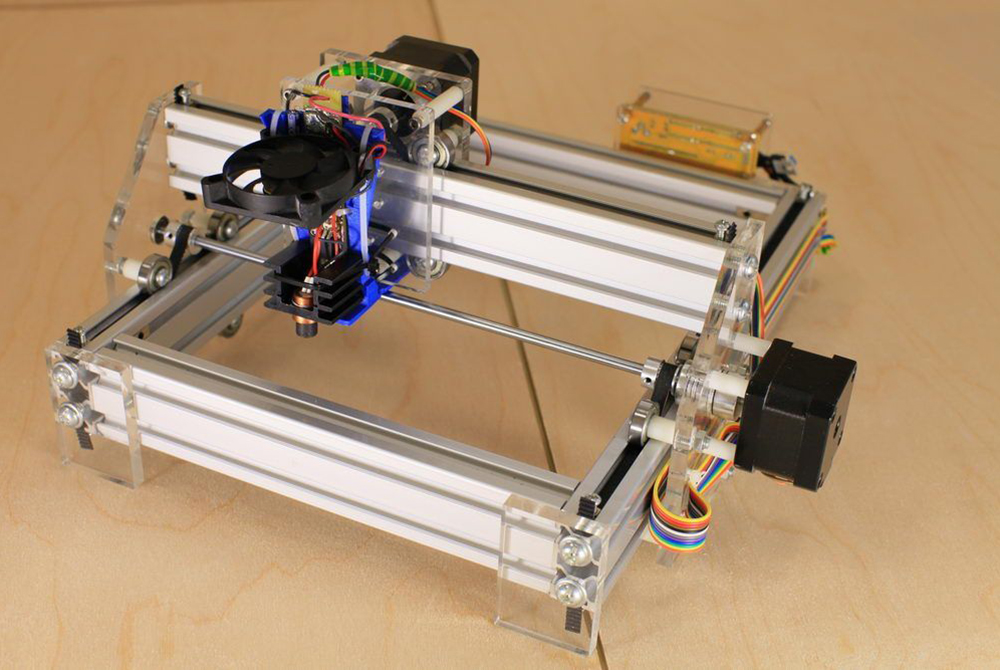

Здесь станки можно разделить на два вида. В первом варианте головка излучателя закреплена на подвижной каретке с возможностью перемещения по двум осям в плоскости над обрабатываемым материалом. Такая система обеспечивает достаточно обширную площадь обработки и строго вертикальную проекцию луча. За счет этой особенности, кроме гравировки, станок может выполнять функцию лазерного раскроя. При этом производительность гравировки снижается из-за сравнительно низкой скорости перемещения каретки.

Второй вид имеет неподвижную головку, то есть положение головки регулируется, но при работе она остается неподвижной. Направление луча изменяется с помощью двух гальва-сканаторов (вращающихся зеркал). Один сканатор отвечает за горизонтальную развертку, а второй − за вертикальную. Таким образом, луч пробегает строчку за строчкой, покрывая все рабочее поле. Преимуществом такой системы стала высокая скорость гравировки, а недостаток заключается в маленьком рабочем поле.

Дополнительные функции

Кроме гравировки, по умолчанию любое устройство обладает функцией деликатной очистки поверхности от ржавчины, краски и масляных загрязнений. Лазерный луч позволяет снимать слой в несколько микрон, что обеспечивает аккуратную очистку без повреждения основания. В отличие от абразивной чистки, на поверхности не остается царапин.

В зависимости от модели, станок также может выполнять резку. Для граверов такая функция обычно ограничена тонколистовым материалом.

Лазерный гравер также можно использовать в качестве маркиратора, хотя целесообразность такого решения оправдана лишь при малосерийном производстве товара. При этом некоторые модели имеют съемную головку излучателя. Такая головка имеет ручку и ограничительную рамку. При съеме со штатива прибор можно использовать как ручной лазерный маркиратор. Такие модели стали незаменимы для маркировки крупногабаритного товара, а сам процесс маркировки может выполняться как в производственных, так и в складских условиях.

Особенности установки и управления

По установочным решениям все лазерные граверы делятся на планшетные и стационарные. Планшетные модели устанавливаются на стол и могут применяться практически в любых помещениях, где есть вентиляция. Управление выполняется через подключенный к оборудованию ноутбук, для чего такие приборы оснащаются современным набором интерфейсов.

Стационарные модели предназначены для напольной установки в промышленных помещениях с подключением к вентиляционной системе. Это более мощное и производительное оборудование, представляющее собой комплексные станки с ЧПУ и расширенным функционалом. Такие станки оснащаются встроенной системой управления с клавиатурой и экраном, могут совмещаться с ПК.

Лазерная маркировка и гравировка по металлу

В настоящее время существует большое количество различных станков и оборудования, позволяющих выполнять гравировку. Для нанесения гравировки используются различные технологические решения и методы. Для того чтобы Вы могли представить разновидности гравировки мы подготовили этот материал.

Поскольку в литературе не обнаружено классификации видов гравировки, в этом материале мы провели ее.

Все замечания принимаются. Комментарии можно оставить внизу страницы.

Что такое гравировка?

Гравировка гравировки, мн. нет, ж. (спец.). Действие по глаг. гравировать.( Толковый словарь Ушакова)

Гравировка (от фр. graver - вырезывать).

1) Занятие гравера.

2) штрихи на гравюре. (Источник: "Словарь иностранных слов, вошедших в состав русского языка". Чудинов А.Н., 1910) от франц. graver, вырезывать.

а) Занятие гравера.

b) Штрихи на гравюре. (Источник: "Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней". Михельсон А.Д., 1865)

Гравировка ж. 1) а) Техника нанесения изображения, орнамента, надписи и т.п. на поверхность твердых материалов. б) Изображение, орнамент, надпись и т.п., выполненные таким способом. 2) разг. То же, что: гравирование. (Толковый словарь Ефремовой)

Гравировка Создание или корректирование изображения на формном материале ручным или механическим путем при помощи резца, штихеля и пр. Используется при изготовлении печатных форм для способа металлографии.(Полиграфический словарь)

Гравировка (от фр. graver - вырезывать). 1) Занятие гравера. 2) штрихи на гравюре. (Источник: «Словарь иностранных слов, вошедших в состав русского языка». Чудинов А.Н., 1910)

Гравировка от франц. graver, вырезывать. а) Занятие гравера. b) Штрихи на гравюре. (Источник: «Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней». Михельсон А.Д., 1865)

Методы гравировки

1. Ручная гравировка - штихелем

2. Механизированная гравировка без удаления металла. Гравировка с применением гравировального оборудования, станков

2.2. Алмазная гравировка (гравировка стальным гравером) на станках с числовым программным управлением. Глубина гравировки от 10 мкм до 100мкм. Глубина гравировки определяется силой давления гравера на материал, углом заточки гравера, твердостью материала, количеством проходов гравера.

При алмазной гравировке образуется углубление в металле, которое соответствует углу заточки инструмента. Алмазный или стальной гравер с равной скоростью и равным нажимом перемещается по поверхности материала, оставляя за собой канавку. При этом виде гравировки металл не удаляется. При достаточной жесткости станка образуется ровное гладкое углубление в металле - так называемая "алмазная грань".

Алмазная гравировка на стали с эффектом гильоширования

Пример ювелирного изделия с алмазной гравировкой

2.3 Растровая гравировка (фотогравировка) - разновидность гравировки при котором изображение гравируется точками - растром. Для нанесения растровой гравировки (фотогравировки) могут использоваться гравировальные станки:

Ювелирные гравировальные станки Magic 5/50, Magic 20, Magic 7/70. Гравировка растровых изображений производится алмазным гравером. Глубина гравировки от 10мкм до 120мкм. Глубина гравировки зависит от твердости/мягкости металла, угла заточки гравера, давления гравера на металл

Пример растровой гравировки сделанной на станке Magic

Ударные фотопринтеры по металлу Roland MPX 70 Roland MPX 90 - В этих принтерах электромагнитная головка с закрепленной алмазной иглой перемещается с помощью ЧПУ и шаговых двигателей. Каждое наносимое алмазом углубление в металле соответствует по глубине градиенту цвета точки растрового изображения. Черный цвет - нет точки. Белый цвет - самая глубокая точка. За счет малого размера алмазного гравера, точки в металле получаются настолько малого диаметра, что их возможно нанести с разрешение до 525 dpi. При фотогравировке ударным способом получаются реалистичные фотографии на металле. Глубина гравировки при этом способе от 10мкм до 70 мкм - ограничивается слабой силой удара гравера по металлу.

Пример фотогравировки на станке Roland MPX 70

3. Механизированная гравировка с удалением металла

3.1. Ручная гравировка бормашиной. Металл удаляется бормашиной в которой закреплен инструмент - фреза, гравер и т.п.

3.2 Гравировка на станка с ЧПУ с помощью резца - Гильош. При таком виде гравировки металл удаляется заточенным резцом. Глубина от 10мкм до 1-1,5мм. Для гравировки резцом требуются жесткая станина станка, чтобы избежать биения резца

4. Фрезерование

4.1. Фрезерование на фрезерно-гравировальных станках с ЧПУ. При фрезеровании используются фрезы или конические граверы, которые вращаются с частотой 5000-30000 об/мин и удаляют металл. Глубина гравировки фрезерованием может быть любая - ограничивается длиной режущей части гравера или фрезы.

Пример гравировки выполненной фрезерованием на станке Magic.

Комбинирование фрезерования и алмазной гравировки позволяет изготавливать ювелирные изделия различной сложности и изысканного дизайна

5. Лазерная гравировка Выжигание

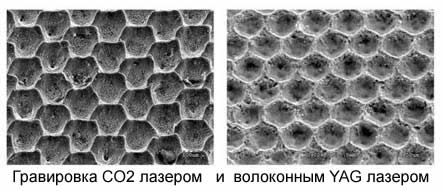

Для лазерной гравировки используются лазерные граверы или лазерные маркеры. Для лазерной гравировки по НЕметаллическим изделиям используются газовые CO2 лазеры.

Для гравировки по металлическим и неметаллическим изделиям используют волоконные лазеры. При лазерной гравировке на металле остается

Лазерный луч при воздействии на материал в точке фокусировки разогревает материал до температуры горения или испарения. Лазерный луч генерируется с определенной частотой, поэтому лазеры делают растровую гравировку. Чем чаще располагаются точки от воздействия лазера, тем выше разрешение гравировки. Также разрешение лазерной гравировки зависит от диаметра пятна контакта лазера с материалом (диаметром луча лазера)

Макро-фотосъемка лазерной гравировки

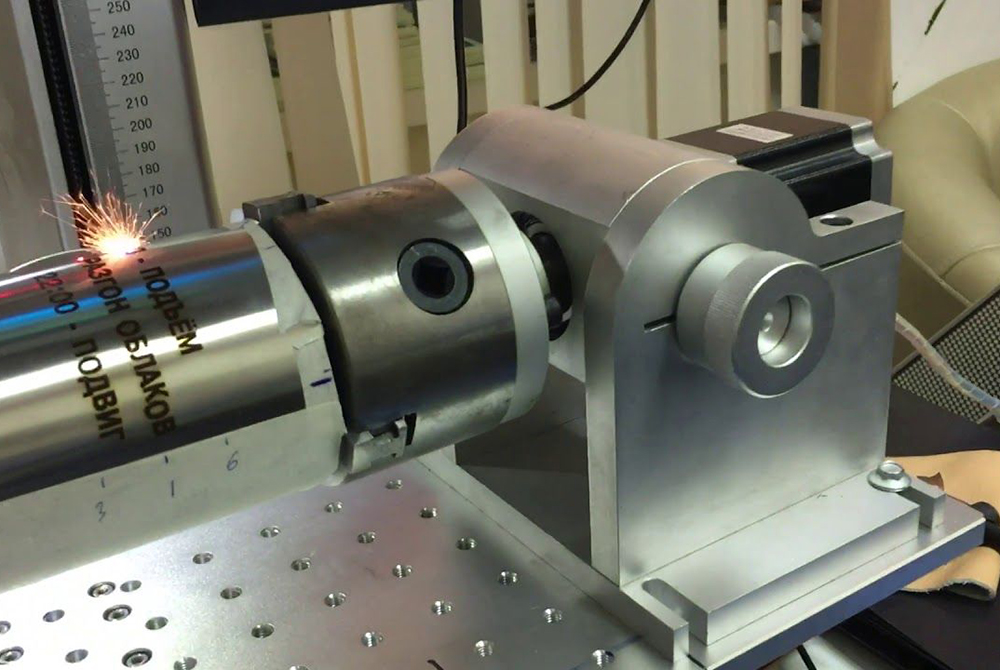

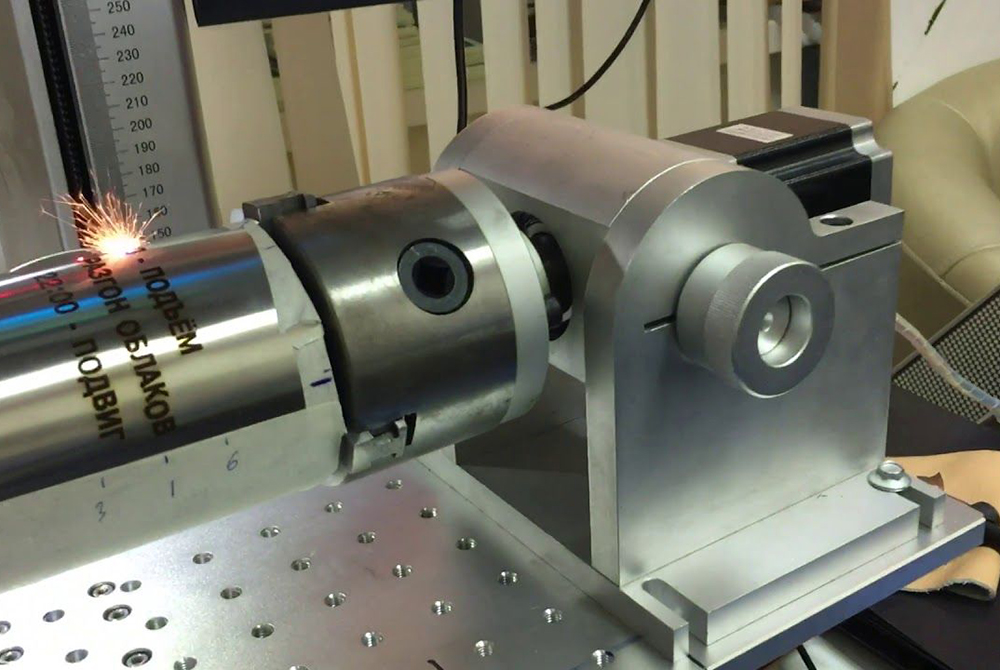

Лазерные граверы делают гравировку в основном на плоских изделиях или при наличии ротационной оси, то на цилиндрических изделиях.

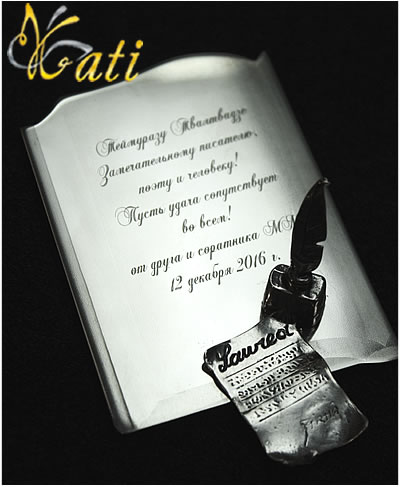

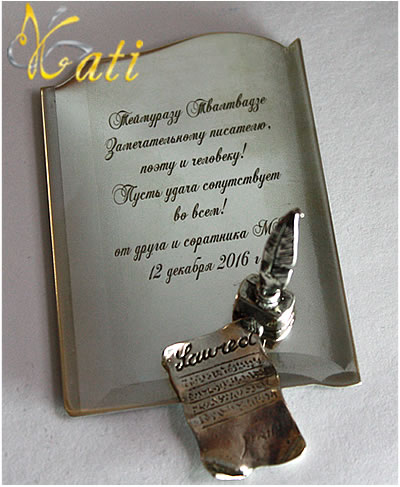

Примеры лазерной гравировки по металлу

Комментарии

Пример работы ювелирной мастерской,Жетон армейский из серебра 925 пробы с рельефной гравировкой герба России.

Размер 50х29х1,2мм

Вид гравировки - глубокая, с последующей полировкой (дорогой).

Пример работы ювелирной мастерской,

Жетон армейский из серебра 925 пробы.

Размер 60х35х1,5мм

Вид гравировки - глубокая, с последующей полировкой (дорогой).

Вес жетона 28,64г

Пример очень глубокой лазерной гравировки

Размер клише 18х22мм, высота тиснящей поверхности 1 мм.

Минимальное расстояние мжде тиснящими линиями 150 микрометров (0,15мм)

Пример лазерной гравировки на серебре

Пример глубокой лазерной гравировки - глубина 0,2мм

Пример лазерной маркировки на металле

Нанесение: алмазная гравировка с двух сторон

Пример алмазной гравировки на серебряных монетах

Пример Алмазной гравировки на латунных колцах.

Пример Лазерной маркировки замков на ящики для одежды.

Пример лазерной гравировки на стальной фляге с выпуклой поверхностью.

Алмазная гравировка на брелках

пример

Пример алмазной гравировки на брелках

You have no rights to post comments

26.08.2022 Малый бизнес? Инновационная компания? КРЕДИТ под 3%.

Воспользуйтесь льготным кредитованием по ставке 3% для высокотехнологичных инновационных компаний. Деньги можно использовать на инвестирование или пополнение оборотных средств

04.05.2022 Снижены цены на заготовки для гравировки СКАЧАТЬ ПРАЙС

Цены на заготовки для гравировки лазером снижены Оформить заказ можно здесь прайс-лист

Гравировка по металлам

Металлы отличаются долгим сроком службы, прочностью, эстетической привлекательностью, поэтому они часто используются не только в качестве основного сырья для тяжелой промышленности, но и для изготовления предметов интерьера, столовых приборов, декоративных элементов, ювелирных украшений, бижутерии. Для конечного потребителя особенно привлекательны изделия, на которые нанесена изящная гравировка. Рисунок остается на века, а чтобы нанести тонкие скульптурные линии на поверхность металлов, используют специальные приборы — граверы. Оборудование отличается принципом работы, стоимостью, сроком службы.

Методы нанесения гравировки на металл

Гравировка отличается от других способов обработки получением рельефного рисунка. Линии на поверхности изделий могут быть выпуклыми или углубленными. Для создания рельефности применяются различные виды гравировки по металлу.

Ручная гравировка

Для формирования штрихов используется стальной резец — штихель и пуансон — инструмент типа гвоздя, которым рисуют точки, пунктиры. В руках умелого мастера штихель позволяет воспроизвести высокохудожественные, точные изображения. Мастер регулирует глубину прохождения резца, не позволяя истончить толщу металла и продлевая период эксплуатации готовой продукции.

Именно штихелем формируются наиболее выпуклые, витиеватые узоры, монограммы, украшающие изделия в самых труднодоступных местах.

Ручная гравировка гарантирует эксклюзивность товара, высокое качество, поэтому зачастую продукция из металла, гравированная вручную, отличается высокой стоимостью.

Механическая гравировка

Ускорить процесс гравировки металла позволяет использование бормашины с фрезой. Благодаря прибору, мастер может формировать рисунок или надпись линиями квадратного, округлого, конусообразного сечения, варьировать их глубину, влияя на степень рельефности изображения.

Несмотря на более высокую производительность в сравнении с ручным способом, механический все же уступает по скорости лазерной гравировке, поэтому используется преимущественно в небольших мастерских.

Один из недостатков способа — быстрая изнашиваемость фрезерной головки.

Лазерная гравировка

Такой способ подходит для массового производства изделий с гравировкой. Лазерный гравер отличается высокой ценой, однако быстро окупается благодаря рекордной производительности.

Рабочая часть лазерного гравера — совокупность фокусирующих линз, которые пропускают через себя лазерный луч. Сфокусированный поток энергии испаряет верхний слой металла, после чего на поверхности возникают линии, углубления.

Для гравировки металла применяются твердотельные и волоконные граверы, способные обработать поверхность площадью 10-20 микрон. Удивительная точность достигается путем использования программного обеспечения. Автоматизация процесса позволяет свести на нет уровень производственного брака.

Лазерная гравировка металла имеет ряд преимуществ:

- долговечность рисунка, устойчивость к истиранию;

- отсутствие деформации металла;

- эстетическая привлекательность, красота;

- точность нанесения;

- высокая скорость гравировки;

- отсутствие необходимости в дополнительной доработке.

Лазерные граверы позволяют наладить серийное производства товаров для быта, украшенных гравировкой, производить сувенирную продукцию и прочие изделия из металла, имеющие качественные нестираемые надписи.

Наряду с лазером может использоваться метод электролиза. Способ заключается в предварительной обработке металла парафином, лаком с последующим нанесением гравировки лазером, а затем — в погружении изделия в жидкость с подключенными электродами. Ток воздействует на заготовку до 15 минут, и в результате после снятия защитного слоя получается рисунок повышенной четкости и контрастности.

Матирование поверхности металла достигается пескоструйной обработкой. Принцип воздействия заключается в следующем: сначала вырезается трафарет, наклеивается на обрабатываемую поверхность, после чего песок под давлением поступает на незащищенные участки. Такой способ не позволяет получить рельеф, а больше подходит для художественного оформления согласно задумке автора.

Подбор гравера, выбор мощности гравировальной установки зависит от исходных параметров материала, с которым предстоит работать.

Особенности гравировки по различным видам металла

Среди металлов встречаются податливые, легко подлежащие иссечению тонких плавных линий, и твердые, тугоплавкие, которые при термовоздействии могут деформироваться.

Гравировка по алюминию

Алюминий по своей природе очень податливый металл, подходящий для механической обработки, формовки, литья. Изделия из алюминия прочны, и вместе с тем отличаются легкостью, не подвержены коррозии. При контакте с воздухом поверхность изделий из алюминия моментально покрывается оксидной пленкой, которая не допускает дальнейшее развитие окислительного процесса и предотвращает появление ржавчины.

Гравировка по латуни

Латунь — сплав золотистого цвета, в состав которого входит медь, цинк, незначительная часть олова. При обработке важно знать процентное соотношения компонентов в латуни. Если содержание цинка достигает 50% — это технический сплав. В однофазной альфа-латуни цинка всего около 35%. Она более пластична, легко поддается обработке. Двухфазные сплавы с повышенным содержанием цинка износостойки, менее пластичны.

Металл отличается высокой термостойкостью. Температура плавления достигает 950°С, поэтому предпочтительным способом гравировки латуни является механический.

При обработке заготовки требуют деликатного отношения, послойного снятия материала (не более 0,3 мм за один ход фрезы). После чернового нанесения рисунка мастера советуют выждать около 10 мин для стабилизации металла, а после — приступить к дальнейшей обработке.

Гравировка по углеродистой стали

Углеродистая сталь отличается твердостью, высокой прочностью, и чем выше содержание углерода, тем сильнее проявляются эти качества. Низкоуглеродистая сталь содержит 0,05-3% углерода. Она, подобно железу, сохраняет ковкость, пластична и подходит для термообработки.

При наличии в составе до 6% углерода состав подходит для производства высокопрочных конструкций (например, рельс). Такую сталь легируют марганцем, кремнием.

Для гравировки низкоуглеродистой стали подходят любые типы граверов. Более твердый металл требует послойного снятия слоев лазером. При механической обработке слои также снимаются неглубокой стружкой.

Гравировка по нержавеющей стали

Изделия из нержавеющей (легированной) стали термостойки, не подвергаются коррозии, прочны и долговечны. Металл применяется для изготовления сувенирной продукции, всевозможных конструкций, размещаемых на открытом воздухе, товаров промышленного назначения. Для гравировки нержавейки используются лазерные и фрезерные граверы твердосплавного типа. Инструмент должен иметь угол режущего клина от 60°. Снизить степень износа фрезы поможет ее постоянное охлаждение и снижение скорости обработки металла.

Нержавейка достаточно прочна, для ее гравировки потребуется значительные усилия. Тонкая пластина может прогибаться под фрезой, поэтому для гравировки необходимо тщательно закрепить пластину на столе в нескольких точках.

Гравировка по меди

Гравировка по титану

Титан — не лучший вариант материала для гравировки, однако если применение именно этого металла оговорено в техническом задании, то следует учесть нюансы гравировки. При механической обработке дефекты рисунка возникают из-за залипания металла. Частицы оседают на фрезу, препятствуя формированию четкого рисунка. Устранить проблему поможет использование смазки, наносимой непосредственно на заготовку.

Обработка поверхности лазером проводится с использованием пасты. Для плоских поверхностей применяется специальная лента CeMark. В итоге получается черно-серебристый контрастный рисунок.

Гравировка по металлу требует навыков и знаний. Необходимо изучить свойства металла, с которым планируется проводить работу, проверить параметры гравера перед приобретением и не бояться экспериментировать для достижения лучшего результата.

Технология лазерной гравировки и маркировки изделий

Нанесение с помощью высокочастотного сфокусированного луча гравировки и маркировки на разные виды материалов сегодня является одним из наиболее популярных применений технологических лазеров. Удобный инструмент позволяет работать с кожей, деревом, стеклом, керамикой, пластиком и широким ассортиментом металлов. Для нанесения информации используются разные виды лазеров.

Области применения

Лазерную гравировку применяют для нанесения на отдельные детали и конечный продукт буквенно-цифровых обозначений:

- даты/времени;

- сроков годности;

- логотипов;

- серийных номеров;

- QR-кодов, штрих-кодов, 2D кодов.

Благодаря высокой скорости такая технология находит широкое применение на массовых производствах, она внедряется на конвейерных линиях – метод востребован практически во всех отраслях промышленности, включая:

- металлургическую;

- машиностроительную (информация наносится на узлы двигателя и весь двигатель, шестерни, подшипники, блоки электросистемы, узлы воздушной, топливной, гидравлической систем, валы, оси, колесные диски и пр.);

- приборостроительную (маркируются термометры, манометры, датчики, элементы оборудования);

- медицинскую;

- пищевую;

- горнодобывающую (маркируются турбинно-винтовые и винтовые двигатели, центраторы, буровые ключи, калибраторы и иные детали).

Преимущества лазерной технологии:

- отличное качество получаемой маркировки (гравировки);

- простота эксплуатации оборудования;

- высокая скорость нанесения символов, повторяемость;

- выраженный экономический эффект (низкие эксплуатационные расходы), в сравнении с другими методами;

- значительный ресурс работы;

- возможность производства деталей с маркировкой день/ночь;

- долговечность нанесенной информации – она не стирается, не выцветает, не теряет читаемости под воздействием агрессивных факторов окружающей среды;

- широкие возможности – работать можно со сложными поверхностями;

- отсутствие необходимости в специальной подготовке поверхностей;

- бесконтактность, локальность воздействия, точность позиционирования;

- простой процесс автоматизации и интеграции.

Механизм маркировки

Технология реализуется путем:

- поглощения (травления) – при изменении структуры обрабатываемого материала в поверхностном слое контрастная маркировка образуется без фактического повреждения поверхности (светоотражающие характеристики изменяются);

- испарения (абляции) – эффект сходен с механической гравировкой, в процессе которой в материале формируется углубление;

- изменения цвета или обесцвечивания пигмента (здесь также меняются светоотражающие характеристики);

- связывания – пигмент, нанесенный на поверхность, соединяется с поверхностью благодаря теплу лазера;

- контролируемого расплавления – термохимическая реакция применяется при необходимости длительного сохранения информации (после удаления основного материала он замещается тонким слоем расплава).

Способы нанесения информации

Применяется 2 основных способа маркировки:

- с применением масок – лазерное излучение проецируется через трафаретную маску, полученное изображение уменьшается с помощью оптической системы и переносится на поверхность (при импульсном излучении используется энергия импульса, достаточная для маркировки знака полностью);

- с перемещением зоны воздействия – с помощью системы зеркал излучение перемещается и поточечно образует на поверхности заданное изображение, управление осуществляется с помощью компьютера или ЧПУ.

Использование масок позволяет увеличить скорость нанесения информации – в течение 1 секунды может происходить несколько десятков маркировок (длительность импульса выражается в наносекундах). Минус заключается в том, что такой метод в основном подходит для производств, где наносится большое количество однотипных изображений – для каждой маркировки требуется отдельная маска, изготовление которой занимает определенное время. Кроме того, зона работы ограничена энергией импульса и диаметром пятна.

При использовании метода с перемещением системой зеркал рабочая зона увеличивается, наносимое изображение может изменяться – этому способствует программное обеспечение. Такой способ обеспечивает высокую гибкость работы, позволяя на разные детали наносить отличающиеся обозначения.

Тип лазера

Выбор типа лазера определяется такими факторами, как характеристики маркируемых материалов, требования к скорости, производительности, качеству нанесения. Чаще всего применяются лазеры:

- твердотельные (волоконные, Nd:YAG) – длина волны составляет 1064 нм;

- газовые излучающие – 10,6 мкм.

Газовые лазеры оптимальны для маркировки органических материалов, таких как кожа, бумага, пластмасса, дерево. В работе с металлами и сплавами обычно используют твердотельные системы (эффективность при работе с органическими материалами у них ниже, чем у газовых).

Стоимость газовых систем ниже, чем твердотельных, но последние все же более востребованы (на долю волоконных систем приходится 3/4 объема). Объясняется это безотказностью, стабильной работой, отличной скоростью, отсутствием необходимости в частом техническом обслуживании (ресурс работы превосходит 50 тыс. часов).

ТОП производителей лазерных систем, их продукция

Лазерные системы высокого качества производят:

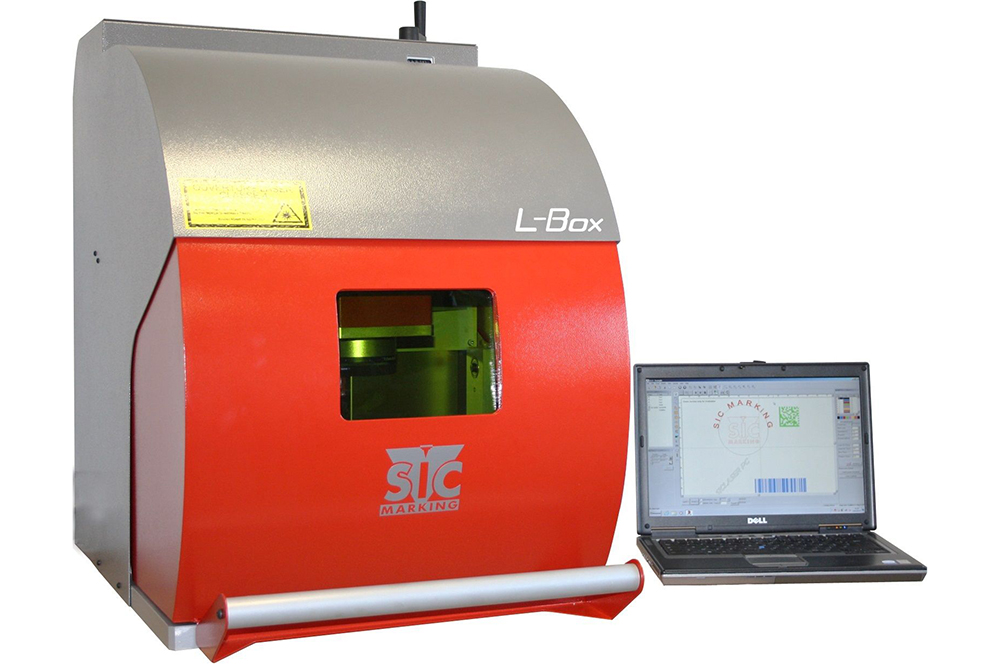

SIC Marking

Компания основана в 1986 году (Лион, Франция). Она имеет собственные конструкторские бюро, отделы модернизации/изобретений и послепродажного обслуживания. Под торговой маркой выпускаются системы с иттербиевым волоконным лазером, формирующим идеальный пучок при малом энергопотреблении. Компания предлагает системы:

Преимущества волоконного лазера от SIC Marking:

- отсутствие необходимости в дополнительном охлаждении (достаточно воздушного);

- невысокие расходы в процессе эксплуатации;

- компактные размеры;

- надежность;

- гарантия от производителя (2 года).

Ресурс работы – 11 лет. Маркируются такие материалы, как:

- сталь с анодированием или без покрытия;

- сплавы алюминиевые, титановые;

- резина;

- пластмассы;

- цветные металлы (ограниченно).

Sic-marking xlbox (sicXLBOX-PC-20W)

SIC-Marking XLBOX-PC-20W – удобная в использовании лазерная станция, работать с которой может даже неопытный пользователь. Смотровое окно позволяет контролировать процесс – глаза оператора защищены специальным стеклом. К маркируемой детали обеспечивается доступ с 3 сторон.

Скорость маркировки высокая (выше ударно-точечного метода в 320 раз). Устройство подходит для промышленной маркировки. Расходные материалы не требуются. Срок службы без ремонта – от 10 лет. Оборудование встраивается в автоматические линии. Информация переносится в точечном и векторном виде.

Rusmark

Российский бренд Rusmark появился в 2015 году. Компания предлагает качественную продукцию по бюджетной цене.

FLMM-B01 20Вт

Маркиратор иттербиевый волоконный, исполнение настольное. Размер окна – 110*110мм. Гарантия составляет 24 месяца. Возможна комплектация:

- осью вращения, держателями;

- ПК с русскоязычным софтом.

В комплект входят стойка-штатив, сканирующая головка, рабочий стол, гальванометрический сканатор, волоконный лазер, другие необходимые комплектующие. Маркировке могут подвергаться такие материалы, как:

- стекло;

- резина;

- пластик;

- разные виды металлов;

- дерево;

- кожа;

- полимеры и гальванические материалы.

Speedy-400

Speedy-400 – обновленная в 2019 году версия лазерных систем универсальной конструкции. Скорость работы и прецизионная точность высокие. Оборудование используется для нанесения векторной и растровой маркировки (гравировки) на стекло, дерево, оргстекло, пластики, акрил, кожу, резину, картон, керамику, окрашенные металлические поверхности.

Технология лазерной гравировки и маркировки изделий приобретает все большую актуальность – она обеспечивает высокую скорость нанесения информации на разные типы материалов.

Читайте также: