Лазерная печать на металле

Обновлено: 06.05.2024

Я очень люблю делать разнообразные самодельные устройства, причём началось это далеко не вчера, меня всегда восхищали люди, которые могут соединить воедино разнообразные технологии, подходы, элементы устройств и создать нечто новое.

Не так давно я понял, что меня очень сильно тормозит в разработках — отсутствие доступного 3D-принтера по металлу, и я стал разбираться, насколько же сложно создать такой принтер самому?

Тут следует сделать оговорку и сказать, что я имею в виду, что 3D-принтеры по металлу конечно доступны, однако доступность их для исследователя и самодельщика весьма условна: так как любая более-менее серьёзная самоделка требует ряда итераций при «доведении до ума», то изготовление промежуточных распечаток может вылиться в серьёзную сумму. А каждый раз отдавать за каждую распечатку по 100-200$ и более — это несерьёзно.

Сразу отвечая на поставленный в заголовке статьи вопрос: более чем реален. Но требует приложения некоторых усилий :)

Те, кто более-менее интересовался вопросом 3D-печати металлом, знают, что серьёзные аппараты стоят весьма серьёзных денег, и их стоимость измеряется миллионами рублей.

▍ Почему же сложилась такая ситуация?

- Примерно до середины 2010-х годов, технология лазерного плавления металлических порошков была защищена патентом, который истёк совсем недавно (по историческим меркам). Соответственно, ряд компаний только начали свободно вести свои разработки в этом направлении.

- Вопрос плавления металлических порошков является весьма комплексным, что приводит в конечном итоге, к потребности в достаточно сложном устройстве, содержащем ряд подсистем, что естественно сказывается на конечной стоимости аппарата.

- Подобные аппараты, как правило, содержат в своём составе довольно недешёвый компонент: мощный источник лазерного излучения (типовая мощность лазеров, используемых для 3D-печати в установках от мировых производителей, колеблется от 200 до 500 Вт выходного лазерного излучения).

SLS — технология выборочного лазерного плавления металлического порошка, при котором происходит его полное расплавление.

DMLS — при которой происходит воздействие на порошок, состоящий из нескольких металлов, с разной температурой плавления. То есть, металлы с более низкой температурой плавления расплавляются и обволакивают частицы более тугоплавкого металла. Теоретически это позволяет достичь меньших энергозатрат.

Хотя в ряде источников высказываются соображения, что это было разработано в период патентных войн, для обхода патента.

Итак, становится понятно, что в первую очередь, требуется решить один из основных вопросов: каким образом понизить стоимость лазерного источника излучения?

Для начала необходимо разобраться, а какой же источник лазерного излучения используется в промышленных заводских установках 3D-печати?

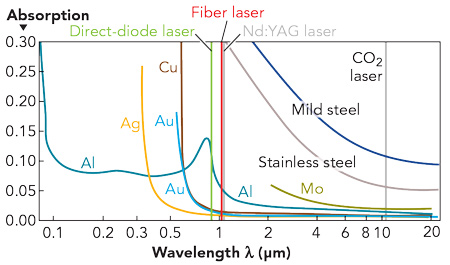

Насколько удалось понять по открытым источникам, в них в подавляющем большинстве вариантов используется волоконный лазер. Дело в том, что его длина волны, хорошо подходит для поглощения металлами:

Источник

Для быстрого перемещения лазерного луча по печатной поверхности, используется устройство, называемое «гальванометром». К гальванопластике это не имеет никакого отношения, здесь под этим названием понимается система из двух быстродействующих зеркал, которая может с большой скоростью отклонять лазерный луч в 2 измерениях:

Однако мало перемещать луч с большой скоростью, нужно ещё, чтобы он постоянно был хорошо сфокусирован. Именно для этого и были придуманы F-Theta объективы:

Они позволяют перемещать лазерный луч, сфокусированный в маленькую точку, в рамках своего фокусного расстояния.

Подобный принцип широко используется, в так называемых, «лазерных маркерах»:

Узнав всё это, я загорелся построить своё устройство на базе подобного маркера, однако реальность оказалась достаточно неприятной: мощность лазерного излучения подобного маркера оставляет желать лучшего. Например, маркеры с выходной мощностью в 20 Вт обойдутся порядка 100 000 руб и более. Если же мы будем рассматривать максимально мощный известный мне на рынке маркер в качестве донора всей системы (50W), то его стоимость легко зашкалит за 250 000 руб.

Конечно, можно было бы рассудить, что "ну, может быть, как-нибудь, потихоньку пускай хотя бы печатает как-то. "

Я тоже так сначала думал, однако, ознакомившись с опытами одного из самодельщиков, стало понятно следующее: луч должен быть достаточно мощным (100W и более), двигаться достаточно быстро, и только это позволит создать ровную, единую линию расплавления порошка, без разбрызгивания его в стороны и собирания в отдельные капли. Принтскрины из видео, собранные в виде картинки ниже, хорошо иллюстрируют взаимосвязь между мощностью, скоростью движения лазерного луча, а также получаемого в результате качества:

Кроме того, подобный принцип действия позволяет избавиться от ненужного перегрева порошка вокруг линии.

Таким образом, получается, что, несмотря на достаточно красивую концепцию использования лазерного маркера в качестве донора для будущего 3D-принтера, эта идея не самая хорошая (кроме того, там ещё есть один подводный камень, о котором мы поговорим позднее — потребность в предварительном нагреве порошка, для устранения напряжений).

Кстати, результаты тестов скорости были взяты из этого проекта:

Но там всё достаточно серьёзно, используется мощный волоконный источник лазерного излучения. Забавным для меня явилось то, что построение ведётся на базе направляющих, аналогичных использованным в широко известном FDM 3D-принтере Anycubic Kossel Linear Plus:

А что же насчёт CO2 лазерных резаков? Неужели их нельзя использовать в этой роли? Такой же вопрос задал себе я и начал искать информацию по этой теме.

Несмотря на то что длина волны CO2 лазера не совсем подходит для работы по металлу, некоторые пытаются использовать его в этих целях.

Например, на видео ниже показан тест работы по порошку нержавейки. Скорость, к сожалению, не указана, известна только мощность, которая составляла 60 Вт. Несмотря на плавление металла в обычной воздушной среде, результат получился достаточно впечатляющим (с одной стороны) и заслуживающим внимания:

Проблемой здесь является то, что во время движения головки — металлический порошок раздувается во все стороны защитным газом, который дует из сопла лазерной головки (если кто не знает, подобная продувка используется для защиты линзовой системы, установленной внутри головки, так как иначе испарения материала, обрабатываемого лазером, повредят её).

Кроме того, здесь имеется ещё и другая проблема: дело в том, что все порошки металлов обладают достаточно большим коэффициентом отражения, что приводит к сильным бликам лазерного луча, в процессе работы. Подобные блики обладают достаточно сильной энергией и способны даже повредить линзовую систему головки. Для защиты от подобного, на мощных лазерных режущих системах используется установка поляризаторов после выходной линзы. Теоретически это может быть решением и здесь.

Кстати говоря, мне удалось найти один интересный стартап, который как раз и использует CO2 лазер (по всем симптомам) в качестве источника излучения для своего принтера (хотя там парни «тумана и загадочности» напустили в презентации по самое небалуйся).

В принципе, печатает довольно-таки неплохо, только несколько «рассыпчато». Хотя, с другой стороны, может быть у них технология DMLS, а не SLS (об этом ничего не было сказано):

Ещё одной проблемой является то, что этот принтер всё равно нельзя отнести к категории дешёвых, к тому же из-за потребности в обдуве головки, принтер требует наличия инертного газа, что тоже довольно недешёво.

Как мы видим, у всех лазерных принтеров существуют те или иные проблемы, которые лежат в корне всей конструкции и фактически неустранимы.

▍ А существует ли какой-либо вид 3D-принтеров, который лишён всех этих недостатков?

Как ни странно, он есть: использование электронного луча! Достаточно давно существует вид 3D-принтеров, где плавление металлического порошка осуществляется с использованием электронно-лучевых трубок.

На этих словах неискушённый читатель наверняка сразу «повесит нос» и скажет: "ууу, ну это совсем уж сложно!"

Как ни странно, нет! Как можно видеть на видео ниже, электронно-лучевые трубки любители собирают даже из пустых бутылок от лимонада:

Вкратце устройство электронно-лучевой трубки в усреднённом виде можно посмотреть на схеме ниже:

Она может отличаться в частностях, но общий смысл действия следующий: существует 2 электрода: катод и анод. Катод подогревается, следствием чего является возникновение явления термоэлектронной эмиссии и испускание нагретым катодом электронов. Вылетевшие электроны устремляются к аноду. Чем больше разность потенциалов между катодом и анодом, тем сильнее разгоняются электроны. В процессе разгона на их пути встречаются, скажем так «промежуточные аноды» (предназначенные для дополнительного разгона),- на которых, по идее, разогнавшийся электрон и должен осесть, однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше, ещё больше разгоняясь. Кроме того, на его пути встречаются фокусирующие и отклоняющие электроды. Чем-то процесс разгона электрона похож на пушку Гаусса, только здесь мы стреляем не снарядом или пулей, а электроном.

- Величины разности потенциалов между катодом и анодом.

- Силы тока.

- Температуры и площади нагревательной спирали (т.к. безвоздушное пространство — её делают из тугоплавкого материала, например, вольфрама).

- Фокусировки пучка.

Те из вас, которому посчастливилось застать электронно-лучевые телевизоры и мониторы — вживую имели счастье взаимодействовать с источником рентгеновского излучения, наверное, даже не подозревая об этом :)

Однако не надо пугаться: для защиты от этого излучения, передняя часть мониторов и телевизоров делалась из стекла повышенной толщины, в которое, кроме того, был добавлен оксид свинца, в массовой доле порядка 22%, в стекло электронно-лучевой трубки — порядка 34%. Всё это было сделано исключительно для защиты потребителей от губительного излучения.

Так что, если мы будем строить подобное устройство, необходимо учитывать необходимость защиты от излучения.

- Доступность широкого диапазона мощностей за скромную цену (излучатель весьма прост и незатейлив).

- Огромные скорости сканирования электронным лучом обрабатываемой поверхности, что даёт нам возможность реализовать одну очень интересную функцию, которая заключается в предварительном подогреве порошка для устранения внутренних напряжений.

Этот процесс очень хорошо иллюстрирует следующее видео, где весьма наглядно видно стадии преднагрева, перемежающиеся со стадиями плавления порошка (там же, кстати, хорошо видно, что плавление происходит в шахматном порядке, участков, далёких друг от друга, чтобы дополнительно уменьшить возможность возникновения напряжений):

- Так как работа электронно-лучевой пушки требует наличия безвоздушного пространства, то у нас естественным образом устраняется проблема, которая заключается в потребности инертной среды для устранения окисления металлов. То есть, мы не тратим деньги на дорогие газы вроде аргона, вместо этого нам достаточно купить недорогой вакуумный насос (5 000-10 000 руб) и откачать воздух из пространства печати.

- Нам необязательно что-то изобретать, мы вполне можем воспользоваться теоретической базой, наработанной в рамках дисциплины «электронно-лучевая сварка». То есть, наша задача по созданию ЭЛТ-пушки для принтера существенно облегчается — теории на эту тему вагон и маленькая тележка; кроме того, обладая навыками программирования, мы вполне можем легко управлять всеми процессами, даже используя банальную Arduino.

Таким образом, на мой взгляд, самым перспективным направлением приложения усилий является разработка электронно-лучевого 3D-принтера, так как, на мой взгляд, только он позволяет создать по-настоящему недорогое устройство, недорогое как при производстве, так и в процессе эксплуатации; несмотря на всё это, подобный принтер обладает широким функционалом.

Кроме того, подобный аппарат позволит проводить не только работы в области 3D-печати, но и в области электронно-лучевой сварки (в том числе, тугоплавких материалов). Приварить вольфрам к керамике? Легко.

По затратам энергии такая сварка раз в 10-15 меньше, чем при классической дуговой сварке, а энергетика пучка электронов может запросто превосходить энергетику лазерного источника (по крайней мере, доступного рядовому самодельщику).

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти! Автор этой статьёй не призывает к чему-либо, не гарантирует результатов, а также не гарантирует точности и корректности всей изложенной в статье информации. Весь контент статьи даётся только в познавательных целях!

К слову — весьма широкая номенклатура порошковых металлов для экспериментов есть на известном китайском сайте.

▍ А делает ли кто-нибудь в мире что-нибудь подобное?

Мне удалось найти только один проект, но зато какой! Человек пилит Open Source ЭЛТ 3D-принтер и после завершения разработок собирается выложить все исходники в открытый доступ, чтобы каждый мог собрать подобное себе!

Зовут этого человека Августин Круз, и он говорит о себе, что похоже он единственный человек, кто разрабатывает нечто подобное.

В данный момент его принтер даёт луч диаметром 0,5 мм. В данный момент он ведёт работы над тем, чтобы уменьшить его как минимум до 0,1 мм. Установка потребляет порядка 1,5 кВт, мощность электронного луча составляет примерно 100 Вт:

Он сам говорит, что его электронно-лучевая пушка очень сильно похожа на те, что использовались в старых телевизорах.

▍ Небольшая ремарка напоследок

Я постарался остановиться в этой статье на подходах, которые, на мой взгляд, дают реальный шанс создать действительно качественный 3D-принтер, качество отпечатков которого позволит конкурировать с лучшими образцами мировой 3D-печатной промышленности. Подходы, рассмотренные в статье (SLS, DMLS, EBM) все имеют право на жизнь, только отличаться будет величина затрат на создание/эксплуатацию такого оборудования. Ну и качество конечно.

Радость от нового аппарата и «вау-эффект» проходят быстро, а печаль от низкого качества и невозможности сделать то, что ты хочешь – остаются с тобой надолго (это я уже как владелец FDM 3D-принтера говорю). Нет, я не жалуюсь, мой печатает для FDM хорошо. Но — пластмаски, а хочется «hard metall!» :)

Именно поэтому я умышленно обошёл вниманием способы печати, подобные печати металлосодержащим прутком и последующий отжиг; пролив клеем песка и последующую отливку в него металла и т.д. и т.п. Потому что, как я считаю — если уж потратить своё время и усилия, то один раз — и на что-то действительно стоящее.

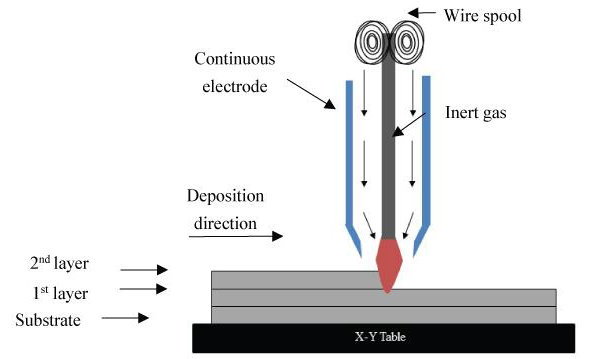

Хотя, как обещают некоторые из разработчиков подобных технологий, они могут дать высокую производительность. Например, технология дуговой сварки с автоматической подачей прутка (практически сварочный аппарат-полуавтомат) с защитой зоны сварки инертным газом.

Технология применяется предприятием из Роттердама RAMLAB, для печати гребных винтов:

Нечто подобное делал и Даня Крастер в своё время:

Правда, качество получающейся поверхности при таком способе оставляет желать лучшего и требует дополнительной пост-обработки (не говоря уже о том, что придётся взять ипотеку для оплаты счетов за электричество).

10 способов печати на металле

Первой печатью по металлу была гравировка. Появление гравюры датировано XVI веком. Это была художественная роспись часов, оружия, украшений. Тогда же гравировку начали использовать в печатном деле — при изготовлении пластин для переноса шрифта на бумагу.

Сфера применения

Надписи по металлу можно встретить где угодно: двери кабинета руководства, коробка парфюма, информационная табличка. Жесткая фактура и устойчивость рисунка оценены там, где бумажный носитель быстро потеряет свой вид. А еще металл всегда выглядит презентабельно, солидно. Диплом, напечатанный на золотистом или серебристом листе, будет радовать глаз и подчеркивать статус обладателя.

Изображения на металле получаются яркими и реалистичными

В каких еще сферах востребована печать по металлу:

- Производство техники, автомобилей, эксклюзивной косметики и парфюмерии в качестве элементов конструкции и информационных табличек. Металлические шильды содержат основные данные о товаре.

- Рекламная индустрия, а конкретнее — наружная реклама. Железная основа под информационный щит обеспечит надежность и долговечность конструкции.

- Бизнес-сегмент. Металлические бейджи более устойчивы к истиранию, чем даже заламинированные бумажные, а алюминиевые информационные таблички и указатели на дверях офисов гармонично дополняют интерьер.

- Изготовление наградной продукции. Грамоты, дипломы, сертификаты переносят на металл и оформляют в красивую рамку — такой предмет станет не только подтверждением высоких заслуг, но и украшением рабочего кабинета.

- Дизайн интерьеров. Декораторы успешно используют металлические элементы оформления интерьеров столовых, кухонь, гостиных. На листах отпечатывают фотографии или тематические изображения, которые соответствуют общей концепции.

- Мебельное производство. Листы металла с нанесенными изображениями украшают предметы мебели, двери, фасады гарнитуров, корпусы осветительных приборов.

- Декорирование металлических предметов: шкатулок, линеек, значков, флешек, брелоков.

Интерьерная печать на металле — удачный дизайнерский эксперимент

10 технологий печати на металле

Рассмотрим самые популярные техники нанесения изображений на металлическую поверхность.

УФ-печать

Печать ультрафиолетовыми красками — единственная технология, при которой чернила запекаются на поверхности, гарантируя высокую стойкость к истиранию рисунка. Процесс не отличается от нанесения изображения на любой другой носитель — будь то бумага, картон или ткань. Используется широкоформатный УФ-принтер планшетного типа. Возможна работа с разными поверхностями: радиаторами отопления, жалюзи, гаджетами, экранами каминов.

УФ-печать применяется для изготовления металлических визиток

Гравертон

Полноцветная печать на пластинах из анодированного алюминия. Применяется техника термопереноса с помощью промежуточного носителя — обычной бумаги плотностью 80 г/м². Секрет в специальных чернилах, которые закрепляются на металлической поверхности. Недостаток технологии — использование отпечатков только в помещениях, так как рисунок не отличается высокой стойкостью. Подвид технологии — мастертон. Разница между ними в составе чернил.

Сублимация

Для переноса изображения нужно специальное покрытие носителя в виде тонкой пленки из сублимационного лака. Существует два вида этой технологии:

- струйная — позволяет получать оттиск высокого разрешения (300 dpi), используется струйный принтер, сублимационная бумага и сублимационные чернила;

- лазерная — для печати на специальной бумаге используется лазерный принтер, можно наносить изображения на золотистые, серебристые, матовые и глянцевые листы металла.

Недостатки способа: со временем изображение бледнеет, выгорает от солнца. Поэтому нужно беречь изделие от прямых солнечных лучей.

Сублимация на металлической подставке под статуэтку

Гравировка

Известны четыре разновидности гравировки:

- ручная — используются штихели разного размера или бормашина, получается высококачественный рисунок, но важна квалификация мастера;

- химическая — травление металла с помощью едкого натра, азотной или соляной кислоты, хлорного железа, перед нанесением рисунка поверхность обрабатывается спиртовым лаком;

- механическая — классическая техника с использованием гравировального станка, плюсы — можно делать выпуклые и впуклые рисунки, минусы — длительность процедуры.

- лазерная — современный, дешевый, быстрый, высокоточный способ нанесения рисунков на металл путем выжигания поверхности, минус — недолговечность изображения.

Лазерная гравировка на магнитных бейджах

Термотрансфер

Это печать на металлических предметах с помощью переноса изображений, нанесенных пластизолевыми красками. Для закрепления на поверхности нужен термопресс, рабочая температура — около 190 градусов. Время закрепления — до 90 секунд. Плюс технологии — яркое, объемное и фактурное изображение, минус — истираемость.

Алюмаджет

Другое название — металлофото. Это способ получения износоустойчивой надписи или картинки на пластинах из анодированного алюминия. После нанесения рисунок ламинируется или покрывается специальным акриловым лаком.

Металлографика

Еще одно название технологии — фотомеханическая печать. Принцип заключается в воздействии специальных чернил на слой оксидной пленки, которой покрыты алюминиевые пластины. Чтобы закрепить рисунок, изделие помещают в химический раствор или наносят защитное покрытие. Плюс металлографики — четкость и яркость изображения в течение 5—7 лет. Причем ни атмосферные явления, ни агрессивные среды никак не влияют на качество картинки.

Металлографика на информационных табличках

Алюмамарк

Технология основана на применении углеродного лазера. Благодаря воздействию высокочастотной энергии металлическая поверхность чернеет, а поверхность остается гладкой. Алюмамарк применяется в изготовлении информационных табличек для наружного размещения, так как рисунок долго сохраняет свою четкость и яркость.

Тампопечать

Перенос рисунка происходит с помощью печатной формы и эластичного тампона. Последний окунается в чернила и соприкасается с печатными элементами, создавая изображение на металлической поверхности. Технологию используют в случае сложного рельефа обрабатываемой поверхности. Она справится там, где не подходит шелкография или сублимация. Недостатком тампопечати можно назвать малую рабочую площадь, соответственно — большие изображения не получатся.

Тампопечать на рельефном циферблате

Шелкография

В процессе задействованы специальные краски и трафаретная бумага. Можно использовать обычные разноцветные, металлизированные, флуоресцентные чернила. Недостаток технологии — необходимо, чтобы поверхность была ровной и гладкой, отсюда и ограниченность в плане применения этого способа. Чаще всего это наружная реклама, элементы оформления витрин и интерьеров, шильды для разной продукции.

SLM 3D-печать металлом с примерами Audi, Porsche, SpaceX и NASA

Рассказываем о 3D-принтерах печатающих металлом по технологии SLM, преимуществах их применения, их устройстве и особенностях, моделях и ценах, а также примерах их применения известными производителями техники в разных отраслях.

Содержание

Что такое SLM

Схема технологии SLM:

Видео с рассказом о технологии SLM:

SLM (выборочное лазерное плавление) метод аддитивного производства предназначенный для 3D-печати металлическим порошком. Суть метода — в плавлении лазером послойно наносимого металлического порошка.

В отличие от DMLS (прямое лазерное спекание металлов), SLM полностью плавит порошок, используя более высокие температуры. Рабочая камера заполняется инертным газом, для предотвращения химической реакции материала с воздухом и образования оксидов. Плавление позволяет металлу сформировать прочную однородную структуру. Поскольку нужна более высокая температура для полного расплавления материала, время охлаждения готовой детали будет больше, чем при использовании DMLS.

Этапы процесса SLM такие же, как и у других аддитивных технологий на основе лазера: подается слой металлического порошка на рабочую плиту, лазер расплавляет слой порошка в соответствии с 3D-файлом, и рабочая плита опускается перед нанесением нового слоя порошка. Процесс будет повторяться до тех пор, пока не будет создана заданная деталь. После завершения металлическая деталь должна остыть перед извлечением.

Выборочное лазерное плавление использует область поддержки (поддерживающие структуры) для избежания деформаций в областях небольших углов и размеров детали, а также для фиксации детали к рабочей плите. После охлаждения эти области удаляются вручную. Обычно после печати используются различные технологии финишной обработки, такие как фрезерование, термическая обработка или чистовая обработка, для достижения функциональных характеристик детали.

Примеры применения

Технология SLM еще не стала стандартом в производстве, но ее уже используют крупные промышленные компании: машиностроительные, аэрокосмические, производители авто и другие.

AUDI

В компании AUDI считают SLM наиболее подходящей технологией для создания сложных металлических деталей, и чем сложнее деталь, тем больше для нее подходит 3D-печать. Производство таких деталей традиционными методами отняло бы значительно больше времени и средств. Также перспективной считают 3D-печать деталей на местах, в удаленных подразделениях, так как она способна серьезно сократить затраты на логистику и складирование.

Металлические 3D-печатные коннекторы системы охлаждения двигателя AUDI W12.

PORSCHE

Немецкий автопроизводитель использует 3D-печать в производстве запасных частей для своего подразделения классических автомобилей.

В обслуживании семейства автомобилей Porsche Classic применяется около 52 000 различных деталей, которые необходимо заменять по требованию владельцев авто, детали эти настолько же раритетные, как сами машины. Да и при работе с теми деталями, что есть в наличии, необходимо учитывать затраты на логистику и хранение.

Внедрение компанией технологий селективного лазерного плавления (SLM) и селективного лазерного спекания (SLS) обеспечивает решение этих проблем.

О технологии лазерного спекания предлагаем прочесть статью « Аддитивные технологии: обзор SLS »

При производстве в небольших количествах, в отличие от серийного, использование классических методов экономически невыгодно. Оценивая альтернативы, специалисты Porsche остановились на аддитивном производстве, с использованием SLM для металлических деталей и SLS для пластмассовых.

SpaceX и NASA

Лидеры освоения космоса, такие как SpaceX под управлением Илона Маска и NASA, применяют металлическую 3D-печать для изготовления деталей ракетных кораблей, что значительно снизило затраты и повысило производительность при их создании. Например , SpaceX в значительной степени опирался на нестандартные металлические детали при создании камеры сгорания двигателя SpaceX SuperDraco.

NASA разработало топливный насос для ракетного двигателя, состоящий из на 45% меньшего количества деталей, чем изготовленные традиционными методами аналоги.

Не только разработка таких деталей отнимает меньше времени, но и сами они получаются значительно прочнее и легче, так как многие ранее раздельные детали печатаются теперь целиком.

Внедрение на предприятии аддитивных технологий порой требует значительных капитальных вложений. Промышленные 3D-принтеры — высокотехнологичное оборудование, которое не только дорого стоит, но и требует от оператора определенных знаний и навыков. Дистрибьюторы, поставляющие на рынок печатающие устройства, иногда предлагают курс обучения работе с 3D-принтерами, куда входят теоретические и практические занятия.

3D-принтеры для печати металлами

3DLAM

Среди российских производителей оборудования для 3D-печати отдельно строкой стоит упомянуть 3DLAM. Инженеры компании разработали три модели печатающего оборудования, работающего с металлами. Предприятие расположено в Санкт-Петербурге и является структурной единицей ЗАО «Биоград». Год появления бренда 3DLAM — 2018 год.

Разработчики выпускают 3D-принтеры, работающие по технологии селективного лазерного спекания металлов (SLS). Все созданные модели выпускаются из российских комплектующих: лазеры поставляет компания IPG Photonics, прочие компоненты выпускает 3DLAM. Программисты компании сами подготавливают софт для работы принтеров. Для предприятий, которым требуется надежное оборудование для аддитивного производства, предлагаемые специалистами 3DLAM решения будут лучшим выбором.

Промышленные 3D-принтеры 3DLAM дают возможность создавать трехмерные объекты любой сложной формы из металлических порошков — нержавеющей стали, кобальт-хрома и сплавов с повышенной жаропрочностью. Потребителям предлагают три модели: Mid2019, Mini2019, Maxi.

3DLAM Mid2019

- Рабочая камера Цилиндр: ø150; высота: 220 мм Толщина слоя от 100 мкм

- Мощность/тип лазера 300 / 500 Вт; Волоконный (IPG) photonics

Mid2019 — многоцелевой 3D-принтер по выгодной цене. Принтер предназначен для печати любыми металлическими материалами. На принтере можно напечатать детали высотой до 220 мм. Напечатанные изделия обладают высоким качеством поверхности благодаря тому, что принтер способен печатать с толщиной слоя от 0.1 мм.

Mid2019 работает «из коробки» — в нем уже имеются предустановки для работы с разными материалами, поэтому для начала работы не нужна специальная подготовка. В принтере также предусмотрена возможность удаленного мониторинга и диагностики.

Высокое качество печати деталей с ровными однородными слоями и минимальной пористостью достигается за счет применения высокоточных шарико-винтовых передач.

Плюсы:

Гарантия ровности и однородности слоев.

Рециркуляция инертного газа.

Удаленная диагностика и мониторинг.

Минусы:

Узнайте больше о 3D-принтере Mid2019.

3DLAM Mini2019

- Рабочая камера Цилиндрическая форма; ø90; высота: 100 мм Технология печати SLM

- Толщина слоя от 20-100 мкм Мощность/тип лазера 300 Вт; Волоконный (IPG) photonics

Mini2019 — 3D-принтер, который обеспечивает экономичную печать металлами за счет мгновенного начала печати, минимального расхода порошка и системы рециркуляции инертного газа, позволяющей снизить его потребление до 3 литров в минуту.

Принтер относительно небольшого размера 840 × 865 × 1850 мм работает прямо «из коробки» и не требует специфических настроек и углубленного знания оборудования.

Наличие абсолютных энкодеров позволяет приостанавливать печать и возобновлять ее через несколько часов или даже дней. Удаленный мониторинг позволяет следить за печатью из любой точки мира, где есть доступ к интернету.

Принтер печатает детали высокого качества с ровными однородными слоями и практически без пористости.

Мгновенное начало 3D печати.

Гарантированное качество конечной детали.

Возможность удаленного управления.

Узнайте больше о 3D-принтере 3DLAM Mini2019.

3DLAM Maxi

- Максимальный объем построения 31568 см³ Мощность лазера 300Вт / 500Вт

- Рабочая камера ø315x350(400) мм Технология печати SLM

- Толщина слоя от 20 мкм

3D-принтер 3DLAM Maxi предназначен для печати изделий больших размеров. В цилиндрической камере для печати допускается создание трехмерных объектов высотой до 40 см и диаметром 31,5 см. Волоконный лазер с системой охлаждения обеспечивает высокую скорость и точность печати. Система рециркуляции порошка с встроенным пылесосом позволяет повторно использовать материал. Герметичная камера позволяет экономно расходовать инертный газ.

Большая область печати.

Возможность возобновления печати даже после нескольких дней остановки принтера.

Удаленное наблюдение за процессом.

Узнайте больше о 3D-принтере 3DLAM Maxi.

Промышленные 3D-принтеры для печати металлами

Farsoon

Компания Farsoon Technologies — мировой инноватор на рынке аддитивных технологий. Год основания — 2009. Компания выпускает промышленное оборудование для 3D-печати, работающее по технологии лазерного спекания пластика и лазерного сплавления металлических порошков. Свои устройства Farsoon создает как системы с открытой платформой. Благодаря такому подходу пользователи могут интегрировать свои передовые решения с целью расширения возможностей аддитивного производства. Доступ к ключевым параметрам позволяет выполнять настройку принтера в соответствии с поставленными пользователем задачами.

FS421

- Диаметр пятна лазера 70 мкм Мощность лазера 500 Вт

- Рабочая камера 420 x 420 x 420 мм Скорость построения 5 см3/ч

- Технология печати SLM Тип лазера Yb-волоконный лазер

- Толщина слоя от 20 мкм Материал для печати FS AlSi10Mg, FS Ti6Al4V

- Скорость сканирования до 15 м/с

3D-принтер Farsoon FS421M — флагманская модель в своем классе. Имеет большую рабочую камеру — 420 × 420 × 420 мм и оснащен мощным лазером в 500 Вт. Система фильтрации защитного газа позволяет печатать детали с высокой плотностью, ровные и гладкие, с минимальной шероховатостью.

Программное обеспечение MakeStar имеет открытый код. Принтер Farsoon FS421M работает с материалами разных производителей: алюминием, кобальт-хромом, инструментальной и нержавеющей сталью, титаном и другими.

Что такое лазерная резка и гравировка: технология, материалы, преимущества

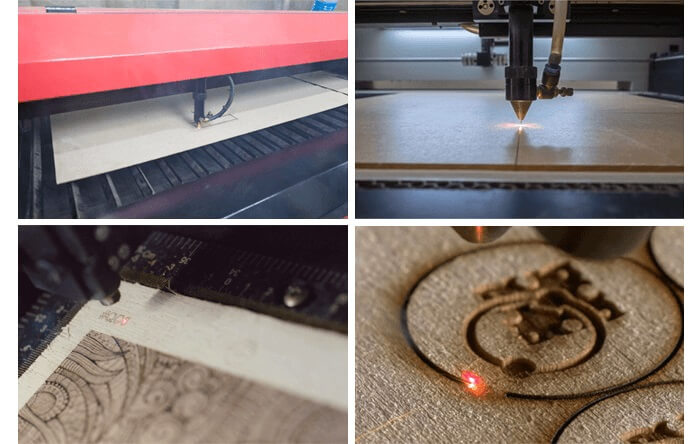

Лазерная гравировка и резка наряду с 3d печатью даёт большие преимущества для вашего производства или хобби. Эта технология может применяться от нанесения маркировки, логотипов и номеров на детали, маркетинговых и рекламных приложений, до использования на сложных производственных комплексах. Но чтобы начать получать от этого выгоду, вы должны понять, как работает лазерная гравировка и какие рекомендации по дизайну необходимо соблюдать, чтобы успешно начать ее использовать.

Что такое лазерная гравировка

Лазерная гравировка основана на действии лазерного луча, направленного на обрабатываемую поверхность. Сначала вам нужено подготовить файл, растрового (векторного ) изображения в формате gcode, который отправляется с компьютера на контроллер с ЧПУ лазерного гравера. Контроллер позиционирует лазерный луч, таким образом, что бы прожигаемая поверхность была в форме очертаний изображения.

Существует два вида лазерной гравировки: линейная гравировка и гравировка на поверхности . Первый использует векторные изображения, чтобы следовать за линиями, очертаниям границ изображения. Гравировка поверхности работает с растровым изображением созданным по фотографий.

Что такое лазерная резка

Лазерная резка — это высокоточный процесс с ЧПУ, в котором используется мощный лазерный луч для резки. Идеально подходит для различных типов материалов (включая металлы, дерево и полимеры), он позволяет изготавливать сложные детали без использования специального инструмента.

В отличие от гравера, который прожигает только часть толщины листа, резак делает это полностью, вырезая деталь по заданному контуру.

Благодаря высокой повторяемости процесс подходит как для разовых работ, так и для производства небольших и средних объемов. Лазерная резка особенно полезна для изготовления деталей из листового металла (стали , латуни, алюминия или никеля). Он стал неизменным фаворитом в производстве медицинских изделий благодаря своей высокой точности и надежности.

В отличие от ЧПУ станков, лазерная резка работает с листовым материалом, в большинстве случает создавая объекты толщиной до 50 мм (в зависимости от типа материала).

Каковы преимущества лазерной гравировки и резки?

Эта технология особенно полезна для формирования деталей напрямую из листового материала или нанесения маркировки и логотипов на деталях или готовых товарах. Процесс очень быстрый и достаточно надежный. Это особенно эффективно там, где время производства имеет значение. Эта технология значительно ускоряет производственный процесс.

Лазерная гравировка может работать с широким спектром материалов, от дерева до картона и пластмассы, где традиционные методы быть не эффективными. Таким образом, лазерная гравировка может дополнить ваше производство новыми материалами и даст вам новую свободу дизайна.

Лазерная резка позволяет получить очень точные нарезанные детали, подходящие для чего угодно, от открывалок для бутылок до печатных плат. Это и быстрее, и эффективнее, чем ручные методы изготовления.

Недостатки и ограничения лазерной резки

Работа с материалом толщиной более 100 мм может быть затруднена в зависимости от типа лазера, потребуется значительно большое количество времени, что бы изготовить деталь, а соответствующее оборудование будет стоить очень дорого.

Высокое потребление энергии может привести к относительно высоким эксплуатационным расходам.

Типы лазерных граверов и резаков

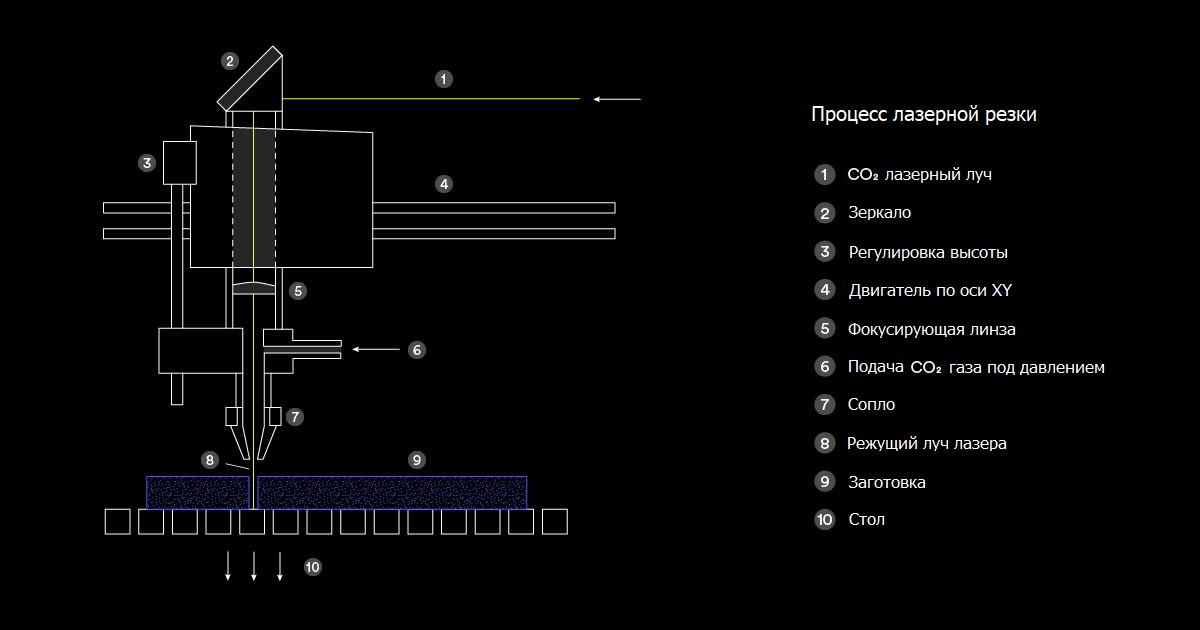

Тип лазерного резака № 1: CO2-лазер

Из трех типов лазерных резаков чаще всего используются CO2. Благодаря низкому энергопотреблению, относительно низкой цене и высокой эффективности эта технология лазерной резки является наиболее подходящей для потребителей и производителей. Источник лазера создается из газовой смеси, которая в основном состоит из диоксида углерода. Кроме того, CO2-лазеры совместимы с самым широким диапазоном материалов.

- Длина волны 10.6 нм

- КПД 10%

- Диаметр лазерного пятна 0.15 мм

- Плотность энергии 84.9 MW/cm2

Тип лазерного резака № 2: Кристаллический

Этот лазер, созданный на кристаллах, легированных неодимом или иттрием, имеет гораздо меньшую длину волны и более высокую интенсивность по сравнению с CO2-лазерами. Лазер может прорезать более толстые и прочные материалы, включая металлы и некоторую керамику. Обратной стороной этого типа лазера является то, что детали машины изнашиваются очень быстро, что требует более тщательного и дорого обслуживания. К тому же они потребляют значительно больше энергии при эксплуатации. В качестве источника света используется диод или лампа.

- Длина волны 1.06 нм

- КПД 2% ламповый, 6% диодный

- Диаметр лазерного пятна 0.3 мм

- Плотность энергии 8.5 MW/cm2

Тип лазерного резака № 3: Волоконно-оптический лазер

Создан на основе так называемого «затравочного лазера» и усилен специальными оптическими волокнами. Этот лазерный источник имеет высокую интенсивность, которая не уступает неодимовому, но его легче обслуживать из-за конструкции. Станки для лазерной резки на основе волокна в основном используются для процессов лазерной маркировки. В качестве источника света используется диод.

Они до 3 раз более энергоэффективные, чем газовые резаки. Фрезы для стекловолокна не имеют движущихся частей (например , вентиляторов для циркуляции газа или зеркал в источнике света), что делает инструмент более простым в обслуживании. В отличие от лазеров на основе двуокиси углерода, альтернативы стекловолокну позволяют резать тонкие листы быстрее при той же мощности, а также могут без последствий резать светоотражающие материалы.

По цене что то, среднее между СО2 лазером и на базе кристаллов.

- Длина волны 1.07 нм

- КПД около 30%

- Диаметр лазерного пятна 0.15 мм

- Плотность энергии 113.2 MW/cm2

Материалы применяемые в лазерной резке и гравировке

Есть множество материалов на выбор с различными цветами и толщиной. Выбор правильного материала является важным шагом, поэтому мы сейчас дадим вам обзор материалов.

Акрил

Акрил это пластичный материал, который прочен и довольно устойчив к царапинам . Он также достаточно стабилен в отношении усадки. Он отлично справляется с лазерными операциями, а это значит, что ваш дизайн получится хорошего качества.

Кроме того, этот материал может подвергаться воздействию других методов проектирования, таких как склеивание и покраска, он водонепроницаем и может использоваться во влажных средах, таких как кухни или ванные комнаты. Большие применения акрила лежат в различных отраслях промышленности, таких как медицина, молния или электроника.

Для доступных толщин и цветов, проверьте акриловую страницу .

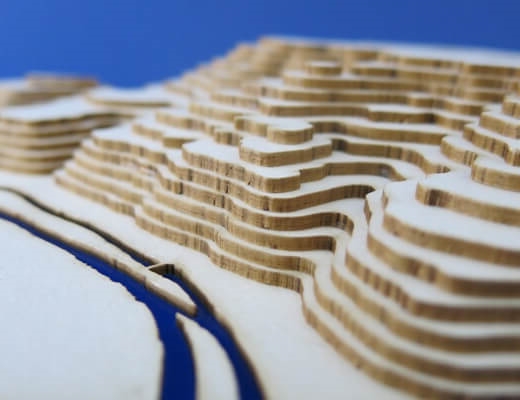

Фанера

Этот материал изготовлен из нескольких склеенных друг с другом листов дерева. Благодаря этому фанера широко используется строителями, производителями кабины или промышленными дизайнерами. Основными характеристиками этого материала являются механическая стойкость, гибкость, водостойкость, легкость и эстетичный вид .

Фанера — отличный материал для готовой продукции. Сделанный из дерева, он придаст вашему дизайну уникальный, естественный вид. С этим материалом также можно работать, как с натуральным деревом, его можно склеить, его также можно прикрутить, распилить и прибить.

МДФ , Древесноволокнистая плита средней плотности, представляет собой конструкционную древесину. Этот материал производится из остатков лиственных или хвойных пород, разложенных на древесные волокна. Волокна соединяются воском и смолой. С применением высокой температуры и давления формируются панели из МДФ.

МДФ имеет тонкую текстуру и натуральный светло-бежевый цвет. Основным преимуществом этого материала является способ регулировки, который он может выдержать, в отличие от массива дерева. МДФ может быть окрашен, окрашен, окрашен, огнестойкий, водостойкий, формованный и даже изогнутый. Он также будет хорошо работать, подвергаясь шлифованию и строганию, так как не содержит узлов или колец.

Картон

Картон изготавливается путем ламинирования плоской, гофрированной или тисненой бумаги различной толщины. Картон может быть очень полезным для вашей продукции, так как он легкий и имеет конкурентоспособную цену .

Как и другие материалы для лазерной гравировки, он может быть изменен путем резки, склеивания или складывания. Помимо всего прочего , картон также пригоден для вторичной переработки и биоразложения . Широко распространено мнение, картон используется только в упаковке, но на самом деле, он также может быть большим для прототипирования или производств презентационных моделей в области архитектуры.

Полиоксиметилен, POM , является инженерным термопластом, он также известен как ацетал или делрин. Этот материал особенно популярен благодаря превосходным механическим свойствам , сильному сопротивлению и большой стабильности размеров . Он имеет гладкую, похожую на стекло поверхность.

Этот материал был разработан с учетом внутренних технических деталей. Это легкий, прочный и прочный, но также атмосферостойкий, водонепроницаемый и стойкий к растворителям. Он хорошо справляется с растрескиванием, что делает его отличным кандидатом для промышленного инструмента, запасных частей, зубчатых колес, петель или замков.

Металл

Резка или гравировка лазером по металлу, уже давно широко используется на множестве крупных заводов и производствах.

В принципе технология почти ничем не отличается от обработки лазером дерева и других материалов, разве что лазер значительно мощнее (в основном примеряют либо CO2, либо диодные оптоволоконные лазеры) и приствуют системы охлаждения.

Металлы, используемые для лазерной резки

Лазерная резка — это универсальный метод производства, который можно использовать для резки различных материалов, включая металлы, пластмассы, дерево, бумагу и текстиль. Что касается металлов, сталь режет лучше, чем алюминий и медь. Это связано с тем, что сталь, в отличие от алюминия и меди, отражает световую и тепловую энергию, что в противном случае может привести к короблению. Ниже вы можете найти краткую информацию о наиболее распространенных металлах, используемых для лазерной резки.

Металлы используемые для лазерной резки:

- +Исключительные качества отделки (легко анодировать)

- + От умеренной до высокой прочности

- — Низкая твердость

- + Прочность выше, чем у 5052

- + Устойчивость к коррозии

- + Хорошая обрабатываемость

- + Отличные термические и электрические свойства

- + Высокая пластичность

- — Высокая теплопроводность

Нержавеющая сталь 304

- + Отличные механические свойства

- + Отличная коррозионная и кислотостойкость

- — Относительно сложная обработка

Нержавеющая сталь 316L

Мягкая сталь 1018

- + Полумагнитный

- + Относительно простой в обработке

- — Низкая коррозионная стойкость

Руководство по подготовке файлов для лазерных граверов и резаков

Есть особенно важные правила, которые вы должны соблюдать, когда дело доходит до лазерной гравировки. Очень популярным аспектом лазерной гравировки является гравировка текста . Когда текст отправляется на контроллер, машина автоматически добавляет рамку вокруг букв, поэтому важно помнить:

- Убедитесь, что буквы имеют правильный интервал

- Минимальный размер текста 2 мм

- Узкие шрифты являются предпочтительными

Лучшие лазерные граверы и резаки

Лазерный гравер и резак OMTech 40 Вт

- Тип лазера СО2

- Рабочая площадь 300 х 200 мм

- Мощность лазера 40 Вт

- Цена 389 $

OMTech — китайский производитель лазерных граверов и резаков. OMTech импортирует оборудование в США, где проводит усиленный контроль качества..

Этот лазерный гравер и резак мощностью 40 Вт представляет собой компактный станок с площадью резки 300 x 200 мм, разрешением 4500 dpi и максимальной скоростью резки 80 мм / с. На самом деле, это отличная модель для начинающих, она стоит менее 400 долларов и предлагает отличное соотношение цены и качества. Некоторые компоненты поддаются модернизации, — вытяжной вентилятор, водяной насос или даже лазер.

В зависимости от материала этот лазер должен резать на глубину 2–3 мм, кожу и дерево, а также резину, гравировать металл.

Лазерный гравер резак Flux Beamo 30 Вт

- Тип лазера СО2

- Рабочая площадь 300 x 210 мм

- Мощность лазера 30 Вт

- Рыночная цена 1499 $

Beamo 30W — это станок для лазерной гравировки и резки начального уровня от Flux — золотая середина между доступностью, простотой использования, внешним видом и функциональностью.

Есть некоторые минусы. Травление и затенение могли бы быть лучше, приложение не всегда работало, а режим предварительного просмотра камеры не захватывает всю рабочую область.

Лазерный гравер и резак OMTech 80 Вт

- Тип лазера СО2

- Рабочая площадь 710 x 500 мм

- Мощность лазера 80 Вт

- Цена 2 799 $

Этот станок OMTech 80 W представляет собой мощный полупромышленный лазерный резак, способный выполнять самые разные работы по резке. Он предлагает рабочую область 500 x 710 мм и может работать с различными материалами, такими как дерево, кожа, резина и оргстекло. Эта конкретная модель может выполнять длительные работы, выходящие за пределы области резки.

В целом, эта компания предлагает высококачественное оборудование, подходящее для малого бизнеса и промышленности. Лазер также относительно прост в настройке, но имейте в виду, что это большой аппарат — 119 x 86 x 91 см и вам также понадобится достаточно места для вытяжных вентиляторов.

Особенно мощный CO2-лазер, но OMTech предлагает еще более мощный блок с номинальной мощностью 100 Вт.

Лазерный резак Full Spectrum Muse Core

- Тип лазера СО2

- Рабочая площадь 508 x 305 мм

- Мощность лазера 40 Вт

- Цена 3500 $

Muse Core от Full Spectrum Laser — это станок для лазерной резки CO2 мощностью 40 Вт (опционально 45 Вт) с рабочим пространством 508 x 305 мм и несколькими полезными функциями.

Muse Core по цене около 3500 долларов не самый дешевый резак в этом списке, но он немного дешевле, чем Glowforge (его главный конкурент), а также имеет немного большую площадь сборки. У Full Spectrum Laser также есть некоторая родословная: фирма из Лас-Вегаса является известным производителем гораздо более сложных промышленных резаков.

В частности, для производителей и малого бизнеса Muse Core может быть достойной альтернативой подобным Glowforge. Этот резак не способен резать стекло или металл, но дерево, ткань, кожа, бумага, акрил и резина не должны вызывать проблем.

Он также поставляется с программным обеспечением на основе браузера, которое не требует подключения к Интернету для работы, дополнительной поворотной насадкой для цилиндрических работ и поддержкой. Дополнительные насадки и аксессуары также доступны для тех, кто ищет более подходящее для своих нужд.

Лазерный резак Glowforge Plus

- Тип лазера СО2

- Рабочая площадь 500 x 280 мм

- Мощность лазера 40 Вт

- Цена 3 995 $

Glowforge Plus, оснащенный лазерной трубкой для CO2 мощностью 40 Вт, которая обеспечивает высокую мощность резки и точность до 0,025 мм, является средним между всеми любимыми Glowforge Basic и Glowforge Pro. Это устройство, оптимизированное для домашнего и офисного использования, оснащено такими функциями упаковки, как водяное охлаждение, HEPA-фильтр и воздушный компрессор, чтобы выдуть из лазера случайные частицы и предотвратить возгорание.

Он совместим с широким спектром материалов, включая кожу, дерево, акрил, стекло, ткань, картон, и может резать в глубину до 12 мм в зависимости от материала. Этот станок для лазерной резки часто используется малыми предприятиями, которые ищут универсальный и надежный станок для лазерной резки.

Читайте также: