Лазерная резка деталей из металла

Обновлено: 18.05.2024

Лазерная резка металла признана одной из самых перспективных технологий раскроя листовых материалов, разрезания корпусных заготовок. Преимущества бесконтактного метода в высокой скорости, исключительной точности и образцовом качестве получаемого реза. По окончании кроя детали, полученные из заготовок, не требуют дальнейшей доработки, готовы для последующих операций. Гибкость настроек лазерной резки обуславливает возможность изготовления деталей сложной формы. С помощью этой прогрессивной технологии, в частности, получают:

- комплектующие для сборки узлов машин, механизмов, летательных аппаратов, водных судов;

- детали печных дымоходов, отопительных котлов, емкостей, резервуаров;

- кованые изделия для ворот, калиток, ограждений, в том числе декоративные элементы;

- торговое и промышленное оборудование;

- комплектующие для монтажа стеллажей, изготовления эксклюзивной дизайнерской мебели;

- трафареты, сувенирную продукцию, игрушки;

- вывески, буквы;

- ювелирные изделия, элементы для электроники;

- посуду;

- комплектующие для роботизированной техники.

Из наименования метода понятно, что лазерная резка реализуется посредством применения лазерного луча, получаемого с помощью специального оборудования. Луч фокусируют в определенном месте, где высокоплотная энергия активно разрушает материал. Линия реза плавится, металл при этом сгорает или удаляется газовой струей.

По сути при резке лазером металлический лист (стенка корпусной детали) прожигается насквозь. При этом режущая головка не касается поверхности заготовки, процесс ведется бесконтактно. Технология резки металла лазером одинаково хороша для работы с тонкими стальными листами и тугоплавкими сплавами. Направленным мощным лучом разрезают мягкие и твердые металлы: сталь, медь, алюминий, алюминиевую фольгу, серебро, сплавы, а также и другие материалы, например, стекло, пластик. Мощный поток имеет стабильные задаваемые рабочие параметры, поддерживаемые автоматически. Он не изнашивается, поэтому и рез получается идеально ровным, без сколов, зазубрин и окалины. Кромка не нуждается в шлифовании или другой механической обработке.

Крой с помощью лазерного луча демонстрирует наибольшую эффективность при штучном производстве и выпуске ограниченных партий продукции. Технология не требует предварительной подготовки форм, за счет этого экономична. Способ предпочтителен при работе с металлами с низким показателем теплопроводности. При крое материалов, легко проводящих тепло, может образовывать грат (заусенцы).

Методы лазерной резки

Существует два основных вида резки металлов лазерным лучом:

В мировой практике наиболее распространена лазерная резка металла плавлением. Обработка с использованием рабочих газов (кислород, азот, неон, гелий, аргон, их смеси, воздух, инертные газы) определяется как газолазерная резка. Газ, который подбирают, исходя из обрабатываемых материалов, позволяет повысить тепловую мощность на линии реза, уменьшить отражающую силу материала за счет активации окисления. Кроме того, он за счет направленности потока выдувает из области кроя продукты сгорания, металлический мусор и прочие частицы, охлаждает нагреваемую зону.

Наибольшую эффективность демонстрирует кислород, с ним заметно повышается скорость операций, результативность в отношении кроя толстостенных материалов. Азот используется в случаях, когда требуется сохранить структуру металла на кромке. Азот обладает свойством снижать температуру в области резки, сократить толщину окислов. Скорость обработки с применением азота заметно ниже, но в некоторых случаях сохранение структуры металла в месте реза является обязательным условием.

Газолазерная резка не допустима при работе с материалами, чувствительными к перегреву: легированными, цветными металлами. Лазерная обработка не подходит для разделения материалов, склонных к растрескиванию.

При испарении также происходит тепловое воздействие луча, линия реза сначала прогревается до температуры плавления, затем до показателей, при которых начинается кипение, улетучивание. Как уже отмечалось выше, бесконтактная резка металла испарением признана высокозатратной, возможна в отношении листов (заготовок) небольшой толщины.

Для реализации разделения испарением задействуется высокомощное оборудование, для нормального функционирования которого необходимо значительное количество энергии. Высокие затраты не всегда экономически оправданы, процесс фактически невозможно применить в отношении толстолистовых материалов. Метод обработки испарением применяют только для резки тонкостенных заготовок, раскроя листов малой толщины.

Способ сквозного прожигания посредством лазерного луча не нов, его начали использовать еще в 60-х годах прошлого столетия. С того времени технология совершенствовалась, модернизировалось оборудование для ее реализации.

Основные виды оборудования для лазерной резки

Лазерная резка металла осуществляется с помощью высокотехнологичного оборудования, которое принято классифицировать как:

- Газовые установки.

- Комплексы твердотельного типа.

- Газодинамические устройства.

Лазерные станки функционируют непрерывно или импульсно. В состав оборудования входит несколько узлов, каждый из которых отвечает за определенное действие, работает согласованно с остальными.

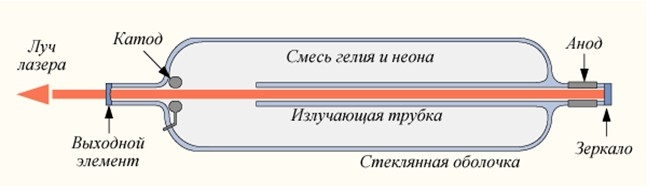

Газовые лазеры

Газовые установки отличаются компактными размерами, демонстрируют высокую мощность, рекомендованы для резки заготовок из сверхпрочных сплавов. Газ (углекислый, азот или гелий) закачивается в газоразрядную камеру, он является активным элементом. Побуждение газа выполняется посредством посыла непрерывных высокочастотных импульсов, под воздействием которых частицы газа дают монохроматическое (электромагнитное с малым разбросом частот) излучение. Наиболее распространены щелевидные газовые лазеры, активным компонентом в которых является углекислый газ. Щелевидные лазеры с поперечной прокачкой выигрывают благодаря компактности, способности вырабатывать высокую мощность, безопасности, удобству и простому управлению.

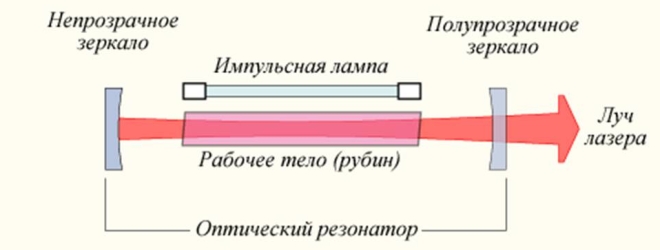

Твердотельные лазеры

Твердотельное оборудование для лазерной резки металла уступает газовым моделям по мощностным параметрам. В целом оно также обладает эксплуатационной простотой. Лазеры такого типа комплектуются твердым стержнем, изготовленным из алюмоиттриевого граната, рубина или неодимового (минерального) стекла. Возбуждение стержня осуществляется за счет непрерывной накачки световым потоком. Фокусирование и усиление излучения происходит системой отражателей, призмами, резонаторами.

Газодинамические лазеры

Газодинамические лазерные комплексы относятся к категории самого дорогостоящего оборудования. Активным веществом в них, как и в газовых, является газ, который предварительно подогревается до высоких температур. После подогрева рабочая смесь направляется в специальное сопло на сверхскорости, а затем охлаждается.

Резка материалов с помощью лазерного луча позволяет получать детали точных размеров, воплощать в реальность сложные в техническом плане задачи по изготовлению ответственных комплектующих, фигурных элементов для декорации. Этот способ обработки металлов имеет массу достоинств, как и у всех остальных технологий, у него есть свои недочеты.

Преимущества и недостатки лазерной резки

К достоинствам лазерной резки металлов принято относить:

- Экономичность: обусловлена оперативностью процесса, высокой производительностью установок, безотходностью, отсутствием необходимости дополнительной обработки деталей.

- Возможность кроя металлических заготовок в широком диапазоне толщин. Например, лазером можно резать нержавейку толщиной до 50 мм, алюминиевые листы толщиной от 0,2 до 20 мм.

- Удобство выпуска ограниченных партий продукции без необходимости подготовки форм, выполнения литья и штамповки.

- Отсутствие механического контакта лазера с обрабатываемой поверхностью: обеспечивает возможность резки тонких и хрупких заготовок без риска их повреждения.

- Высокий уровень промышленной безопасности.

В станках для резки металлических заготовок лазером предусмотрено программное обеспечение, что значительно повышает результативность работы, исключает ошибки. В систему загружаются чертежи требуемого формата, далее программа сама обрабатывает полученные данные и выполняет настройку режимов резки. Это исключает влияние человеческого фактора, гарантирует высокую скорость и точность обработки.

К недостаткам технологии резки с применением лазера принято относить существенные расходы. Метод штамповки деталей, например, более экономичен, чем лазерная резка. Но если в общую стоимость деталей, полученных штампованием, включить сумму затрат на технологическую оснастку, то их цена фактически будет такой же, как если бы их изготавливали с помощью лазерного станка. Кроме того, к недочетам лазерной резки относят ограничения по толщине материалов.

Применение бесконтактной газолазерной резки металлов в промышленном производстве становится все более востребованным. Однако высокотехнологичный метод пока не может полностью заменить устоявшиеся способы обработки металлов резанием. Несмотря на то, что есть реальная перспектива снижения суммы затрат на реализацию лазерной резки, стоимость ее остается достаточно высокой. Таким образом резка материалов лазерным лучом является экономически оправданной при условии рационального ее внедрения, когда традиционные технологии требуют слишком больших трудозатрат и времени или применить их представляется невозможным.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Технология лазерной резки металла

Лазерная резка металла — это процесс нагревания и разрушения металла при помощи лазерного луча. Международное название технологии — Laser Beam Cutting (LBC).

На сегодняшний день существует 3 основных способа работы лазера по металлу:

- Плавление — наиболее распространенный способ, который подходит для большого количества материалов. Луч лазера разогревает поверхность металла до температуры плавления, которая различается у видов сырья. При правильно подобранном режиме металл расплавляется только по срезу, целостность кромок сохраняется. В зону обработки бьет поток сжатого газа, который выдувает расплавленный металл, охлаждает края, предотвращает плавление и деформации на срезах. Например, присутствие кислорода при резке нержавеющей стали или алюминия грозит окислением места среза, поэтому поверхность обдувается азотом. Алгоритм движения составлен на базе информации о материале (толщине, температуре плавления) и заложен в программное обеспечение, которое управляет действиями оборудования. Эта технология отличается высокой точность, скоростью и экономичностью.

- Горение — способ лазерной резки металла, который оптимизирует обработку черных металлов, но не подходит для цветных металлов и стали с высоким содержанием легирующих элементов. Воздействие кислорода дает в несколько раз больше тепловой энергии, чем работа лазера. Себестоимость процесса и время обработки уменьшаются. Методика имеет недостаток — горят кромки некоторых материалов. Затраты на постобработку срезов могут превысить экономию непосредственно резки. Выбор технологии лазерной резки “горение” определяет материал. Например, черная сталь в процессе обработки не образует оксидов или позволяет легко удалить их. Сплавы алюминия и нержавеющая сталь при контакте с O₂ окисляются, поэтому при раскрое этих материалов поступление кислорода отсекают струей азота.

- Испарение — используется редко, востребован только при резке тонкостенных изделий или листов малой толщины. Луч работает не сплошной струей, а короткими импульсами, рассчитанными на то, чтобы расплавить и испарить металл, не задев ничего вокруг, например, подложку (в изделиях). Воздушный напор удаляет технический мусор из рабочей области. Эта методика требует значительно большего нагрева материала. Например, алюминий плавится при 660 ํС, а закипает при 2 519 ํС. Соответственно, нужно почти в четыре раза больше энергии. Процесс более затратный, поэтому оправдан только в случаях, где не справляются другие технологии.

Таким образом, лазерная резка методом плавления — оптимальное соотношение цены и качества для большинства материалов.

Оборудование для лазерной резки

Устройства классифицируют по разным параметрам. По типу рабочей среды — источника лазерного излучения — выделяют три вида приборов:

- Твердотельные системы. В осветительном модуле располагается твердое рабочее тело и газоразрядная лампа высокой мощности. Рабочим телом может служить стержень из рубина, неодимового стекла и других материалов. Края стержня оснащены зеркалами: полупрозрачным и отражающим. Луч лазера, созданный рабочим телом, набирает мощность, благодаря множественным отражениям и выходит наружу через полупрозрачное зеркало.

- Газовые устройства. В них работает CO₂ (отдельно или в комплексе с гелием и азотом). Углекислый газ активизируют электроразряды. Для увеличения мощности также используют систему зеркал.

- Газодинамические приборы обладают самой высокой мощностью. Активным веществом тоже является оксид углерода (CO₂), разогретый до температуры в диапазоне от 726 до 2726 °С. Он активизируется при помощи дополнительного лазерного луча небольшой мощности. Проходя через специальное сопло, газ меняет состояние и становится источником излучения. Этот вид оборудования самый дорогостоящий.

Выбор вида лазерной резки зависит от материала, который необходимо обработать.

ЧПУ, использующие углекислый газ, отлично справляются со сваркой, раскроем, гравировкой металла, стекла, пластика и другого сырья. Оборудование твердотельного типа эффективно для резки алюминия, меди, серебра, латуни. Не работают с неметаллическими материалами.

Качество лазерной резки. От чего оно зависит?

Под качеством лазерной резки обычно понимают точность, качество реза (минимальную шероховатость, прямые стенки), скорость предоставления услуг.

Результат работ зависит от многих составляющих:

- Типа и размеров детали;

- Правильной настройки оборудования для лазерной резки;

- Технического состояния ЧПУ-станка;

- Качества разработки макета.

Чтобы получить нужный результат, необходимо учесть все эти параметры. При соблюдении правил использования, лазерные резаки обеспечивают точность до 0,1 мм.

Скорость резки обусловлена мощностью оборудования, толщиной и теплопроводностью обрабатываемого материала. Чем выше показатель, тем быстрее отводится тепло с рабочего участка, соответственно требуется больше энергии. Например мощности лазера в 600 Ватт достаточно для резки титана или черных металлов, но мало для меди или алюминия.

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка — практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Альтернатива лазерной резке металла

В современной металлообработке эффективно используют четыре технологии резки металла:

- Лазерная;

- Плазменная;

- Газовая;

- Гидроабразивная.

Каждый способ имеет свои преимущества и недостатки по отношению к различным видам материалов.

Плазменная резка металла

Плазменная резка — технология раскроя металла, при которой в качестве режущего инструмента выступает струя плазмы. К преимуществам относится возможность работы с любыми сырьем: цветными, тугоплавкими и другими сложными металлами. Еще один плюс технологии — создание резы любой формы, в том числе сложной геометрической.

Плазменная резка немного проигрывает лазерной в качестве кромок, соответственно и в точности. При лазерной обработке кромки имеют большую степень соответствия по перпендикулярности.

Для материалов толще 6 мм плазменный метод занимает меньше времени и затрат энергии по сравнению с лазерным. Однако при работе с тонкими материалами и изготовлении деталей сложной геометрии использование лазера эффективнее ввиду большей точности и максимального соответствия техническому заданию.

Газовая резка металла

Суть процесса газовой резки заключается в следующем: газ ацителен или пропан разогревает материал обработки до 1000-1200⁰С, затем подключается кислород, который загорается при контакте с раскаленным металлом и режет его. Технология подходит для материалов, температура горения которых ниже, чем плавления: для сталей с низким и средним содержанием легирующих элементов. Преимущества метода в невысокой стоимости, простоте, мобильности оборудования. Однако он подходит не для всех материалов, точность резки значительно уступает лазерной и плазменной.

Гидроабразизная резка металла

Рабочим инструментом при гидроабразивной резке выступает смесь воды с абразивными частицами (зерна карбида кремния, электрокорунда, других твердых веществ, гранатовый песок). Вода поступает в режущую головку под давлением до 6000 атмосфер, оттуда она со скоростью около 1000 м/сек (и выше) вырывается в камеру, где смешивается с абразивом. Смешанная струя разрушает целостность металла и смывает отрезанные частицы. Важная особенность гидроабразивной резки состоит в том, что обрабатываемые поверхности практически не нагреваются, что дает методу массу неоспоримых преимуществ.

Технология имеет ряд плюсов:

- Работа с любыми материалами;

- Высокое качество реза благодаря отсутствию пригорания и плавления поверхности;

- Возможность обработки термочувствительного сырья;

- Отсутствие вредных выделений в рабочем процессе;

- Пожаробезопасность работ.

К недостаткам можно отнести более низкую скорость в сравнении с плазменной и лазерной обработкой, высокую стоимость оборудования и себестоимость процесса.

Из рассмотренных вариантов лазерная резка — наиболее универсальный инструмент. Кроме непосредственного раскроя устройства используют для лазерной гравировки металла, маркировки, разметки и прочих операций.

Практическое применение технологии лазерной резки

Производство изделий при помощи лазерного оборудование состоит из нескольких этапов:

- Формирование идеи продукта.

- Разработка художественного эскиза.

- Создание технического макета модели.

- Изготовление тестовой детали на ЧПУ-станке.

- Контроль параметров и доработки в случае необходимости.

- Запуск серийного производства.

Созданию технического макета нужно уделить особое внимание, так как от его точности будет зависеть качество готового изделия.

Станки используют форматы программ AutoCAD, CorelDraw, поэтому чертежи для лазерной гравировки или резки должны быть выполнены в этих программах.

Требования к макетам для лазерной резки

- Масштаб чертежа 1:1.

- Замкнутые внешние и внутренние контуры.

- CIRCLE, LINE, ARC — команды для создания контуров.

- Команды ELLIPSE, SPLINE не поддерживаются.

- При наложении линий друг на друга лазерный резак будет проходить по одной и той же траектории несколько раз.

- В чертеже для лазерной резки должно быть указано количество деталей и рабочий материал.

- Вся информация о чертеже должна быть размещена в одном файле.

Ценообразование в услугах лазерной резки металлов

Цена услуг зависит от ряда составляющих и меняется в зависимости от технического задания.

Что влияет на стоимость услуг лазерной резки металла

- Вид металла. Например, резка черных металлов, стали и нержавейки стоит в 2-3 раза дешевле резки меди, латуни, титана, алюминия и его сплавов.

- Толщина листа. Чем больше толщина, тем выше цена. Нестандартные технические задания рассчитываются индивидуально.

- Сложные формы деталей. Чем больше требуется резов для достижения результата, тем выше цена.

Эти и ряд других параметров, которые оговариваются с заказчиком, формируют стоимость лазерной резки и гравировки.

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Режим работы:

Понедельник - пятница

10:00 - 18:00

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

Лазерная резка листового металла

Лазерная резка – наиболее эффективная, качественная и высокопроизводительная технология раскроя листового металла. Процесс резки заключается в воздействии на металл сфокусированным лазерным лучом, который быстро нагревает материал в зоне реза, что приводит к его плавлению, а при более высокой температуре – испарению.

Преимущества лазерной резки

- Широкий спектр обрабатываемых материалов: черная, углеродистая, легированная, в том числе, нержавеющая сталь, медь, латунь, бронза, титан, алюминий и, другие металлы и сплавы.

- Гладкие качественные кромки разреза не требуют последующей обработки, что снижает себестоимость готовых изделий или деталей.

- Высокая точность реза (до 0,02 мм).

- Очень высокая скорость обработки тонких листов из стали и твердых сплавов.

- Отсутствие механического контакта с металлом дает возможность резать хрупкие и легко деформирующиеся материалы без риска их повреждения. Тончайший лазерный луч воздействует на металл только в зоне реза, не нагревая остальную поверхность, что позволяет предотвратить деформацию материала.

- Лазерные станки с ЧПУ позволяют вырезать изделия различной конфигурации, в том числе, с острыми углами и криволинейные любой степени сложности, а также изделия нестандартных форм.

- Простота управления станком.

- Отсутствие пыли и производственных отходов.

- Длительный срок службы режущего инструмента и лазерного станка в целом. Лазерный луч не может сломаться или затупиться, что характерно для механических инструментов. Луч не нужно очищать от налипшей стружки, останавливая для этого производственный процесс. Волоконный лазерный источник (самая дорогостоящая часть лазерного станка) служит более 100 000 часов.

Недостатки лазерной резки

- Относительно высокая стоимость лазерных станков по сравнению с плазменной резкой

- Наличие ограничений по толщине листового металла, как правило до 25 мм.

- Неисправная работа оборудования может привести к потере качества: увеличению шероховатости кромок, образованию грата и т.д. Причинами возникновения дефектов могут быть: некачественное сырье, неправильная настройка лазерного станка, технические неисправности оборудования, некорректно составленная управляющая программа или низкая квалификация оператора лазерного станка с ЧПУ.

Испарение

Этот метод предполагает нагревание металла лазерным лучом до температуры кипения, вследствие чего происходит испарение материала в зоне реза. При этом лазерный источник генерирует очень короткие импульсы и излучает более мощный световой поток по сравнению с непрерывным лазерным излучением. Этот процесс требует значительно больших энергозатрат и большей мощности оборудования по сравнению с резкой методом плавления, так как требуется нагреть металл до более высокой температуры. Например, алюминий плавится при температуре 660 °С, а кипит при 2518,82 °С. Из-за высоких затрат резку методом испарения используют довольно редко, например, для резки листов малой толщины и вырезания тонких деталей.

Плавление

Данный метод позволяет существенно снизить затраты энергии, использовать оборудование меньшей мощности и резать более толстые листы металла.

В процессе резки лазерный луч нагревает материал до температуры плавления, а поток вспомогательного газа (кислород, азот, аргон, воздух) выдувает расплавленный металл из зоны реза, охлаждает кромки срезов, предотвращая их деформацию, а также выполняет другие важные функции, которые зависят от вида используемого газа.

Лазерная резка металла кислородом

При взаимодействии кислорода с нагретым материалом происходит реакция окисления, в процессе которой выделяется много тепла, и значительно повышается температура в зоне обработки. Это дает возможность увеличить скорость обработки и толщину разрезаемого листа. Еще одно преимущество - низкая себестоимость производственной операции по сравнению с другими видами лазерной резки. Для резки с кислородом требуется меньше энергии, чем для резки с инертным газом и резки методом испарения.

Недостаток метода заключается в окислении кромок некоторых разрезаемых материалов. В связи с этим сфера применения метода включает резку черных металлов, нелегированных сталей, черной стали. Цветные металлы, нержавеющая сталь и другие легированные стали окисляются при контакте с кислородом, поэтому данный метод резки для них не подходит.

Лазерная резка металла в инертных газах (азот, аргон)

Эта технология применяется при необходимости предотвратить окисление кромок разрезаемого материала. Инертные газы отсекают от зоны реза атмосферный воздух, содержащий кислород. Таким образом, исключается контакт кромок с кислородом, кромки остаются чистыми, гладкими и не нуждаются в последующей обработке. Скорость резки в инертных газах ниже по сравнению с резкой в кислороде, а стоимость – выше, так как отсутствует окисление, которое является дополнительным источником тепла. Аргон применяют для резки титана, азот – для резки легированных сталей, нержавейки, цветных металлов, а также сплавов.

В России распространены два вида лазерного оборудования: волоконные и газовые (СО2) лазерные станки. Важнейшее отличие между ними заключается в длине волны света, излучаемого лазером. Волоконные лазерные станки имеют длину волны 1064 мкм и очень малый диаметр фокуса, что обеспечивает высокую интенсивность луча (в 100 раз выше, чем у СО2 лазера при одинаковой излучаемой мощности) и высокую интенсивность нагрева материала. Кроме того, металлы, особенно цветные, хорошо поглощают коротковолновое лазерное излучение. В связи с этим для резки металлов наиболее эффективно применять оптоволоконные лазерные станки.

Длина волны у СО2 лазеров составляет 10,6 мкм. Это оборудование предназначено в первую очередь для работы с неметаллическими материалами (древесина, пластмасса, стекло, резина, пластики, керамика и т.д.). Цветные металлы (медь, алюминий, алюминиевые сплавы и т.д.) обладают высокой отражающей способностью для излучения с длиной волны 10,6 мкм. Поэтому СО2 лазерные станки не подходят для обработки этих материалов. Кроме того, газовые лазерные станки отличаются более высоким энергопотреблением, более сложны в обслуживании и имеют более сложную оптическую систему, нуждающуюся в периодической юстировке и диагностике.

Современные лазерные станки оснащены числовым программным управлением (ЧПУ), которое существенно упрощает производственный процесс. Управляющую программу, по которой выполняется резка, загружают в контроллер станка в виде специальных кодов, формирующих траекторию движения луча и другие параметры резки. Автоматизация процесса дает возможность быстро получать крупные партии полностью идентичных деталей любой сложности.

Особенности лазерной резки различных материалов

Металлы обладают различными химическими свойствами и по-разному воспринимают воздействие лазерного излучения. Поэтому лазерное оборудование выбирают и настраивают в зависимости от материалов, которые предстоит резать.

Медь

Медь отличается мягкостью и склонностью к деформации, поэтому при ее резке механическими способами могут возникнуть повреждения и большое количество отходов. Бесконтактное воздействие лазерного луча исключает эти недостатки.

Максимальная толщина листа, возможная для лазерной резки, составляет 8 мм при мощности источника в 6 кВт. Для обработки большей толщины требуется чрезмерно высокая мощность оборудования, что приведет к увеличению энергопотребления и себестоимости. Тонкие медные листы режут в импульсном режиме. Для листов большой толщины применяют режим микроплазменной резки, при котором в зоне реза образуется плазма, нагревающая и расплавляющая материал. Сложность и стоимость резки меди зависят от толщины листа.

Латунь

Латунь представляет собой сплав меди и цинка, который придает материалу твердость, но и добавляет хрупкости. Как и медь, латунь обладает высокими теплопроводностью и коэффициентом отражения, поэтому при лазерной резке латуни следует придерживаться тех же рекомендаций, что и при резке меди.

Алюминий и его сплавы

Алюминий считается сложным для лазерной резки, так как его теплопроводность еще выше, чем у латуни. Для работы с алюминием применяют станки с мощным лазерным излучением. Параметры настройки станка зависят от толщины листа и процента содержания алюминия в материале. Резку проводят на небольших скоростях в целях предотвращения деформации, в качестве вспомогательного газа используют азот. Максимальная толщина реза 12-14 мм при использовании 6 кВт лазерного источника.

Как и другие цветные металлы, алюминий хорошо абсорбирует коротковолновое излучение, поэтому его легче резать на волоконных лазерных станках.

Углеродистая сталь

Для этого материала характерны высокое содержание углерода и отсутствие легирующих добавок. Чем выше процент углерода в составе стали, тем выше ее прочность и твердость. Для резки углеродистой стали используют вспомогательный газ кислород, который обеспечивает увеличение скорости резки и снижение энергозатрат. Если не требуется идеальная гладкость кромок, то в целях экономии кислород можно заменить воздухом, который подходит для резки тонких листов. При резке углеродистой стали на низкой скорости материал нагревается до температуры горения даже вне зоны воздействия лазерного луча. Это приводит к увеличению ширины реза и шероховатости.

Максимальная толщина реза 25 мм при использовании 6 кВт лазерного источника.

Нержавеющая сталь

Для резки этого материала не подходит кислород, так как он окисляет кромки разреза, и сталь перестает быть нержавеющей. В качестве вспомогательного газа следует использовать азот.

Максимальная толщина реза 14-16 мм при использовании 6 кВт лазерного источника.

Титан

Этот прочный и твердый материал нельзя резать ни в кислороде, ни в азоте, так как данные газы поглощаются поверхностью материала, что приводит к образованию хрупкого и ломкого слоя. Для работы с титаном необходимо использовать аргон или гелий. В процессе резки титана может возникнуть сильное свечение, поэтому оператор должен защищать глаза очками с высоким коэффициентом светопоглощения.

Резка листового металла в центре лазерных услуг INLASER.PRO

Центр оказывает услуги по резке металла на современных волоконных лазерных станках с ЧПУ. Мы имеем возможность выполнять заказы любого объема и сложности по приемлемым ценам. Наше оборудование позволяет осуществлять резку следующих материалов при использовании базового 4 кВт лазерного источника:

- нержавеющая сталь толщиной до 14 мм;

- углеродистая сталь до 22 мм;

- алюминий до 12 мм;

- латунь до 6 мм;

- медь до 8 мм.

Мы предоставляем услуги заказчикам из всех регионов Российской Федерации. Для обсуждения условий выполнения заказа свяжитесь с нашими специалистами по электронной почте или телефонам, указанным на сайте.

Лазерная резка: специфика процесса, оборудование, материалы

В строительной и производственной сферах большой популярностью пользуется нарезка деталей при помощи лазерных установок. Механическое воздействие на материал при таком процессе сводится к нулю, и это гарантирует отсутствие деформаций рабочей поверхности. Эксплуатация лазеров позволяет получить высококачественные детали, избежав при этом производственных затрат, связанных с человеческим фактором. Однако лазерная резка металла от 1 детали имеет ряд нюансов. Предлагаем с ними ознакомиться.

Как работает лазерная резка

Лазерная резка металла от 1 детали может производиться разными способами: при помощи кислорода, с использованием смеси газов (аргона или азота), с помощью сжатого воздуха. Выбор газа для резки лучом зависит от того, из какого материала состоит деталь, какую толщину имеет заготовка, предстоит ли дальнейшая обработка. Например, использование кислорода позволяет добиться максимально высоких температур при резке, а аргон будет незаменим при нарезании титана и циркония.

лазерная резка металла

Современные лазеры предназначены для раскраивания металла толщиной от 0,2 мм до 40 мм. Принцип лазерной резки состоит в том, что луч обеспечивает возгорание, плавление, испарение, выдувание газовой струей материала того участка, на который он направлен.

В зависимости от тела, которое генерирует луч, можно выделить три типа оборудования для листовой лазерной порезки:

- Твердотельные лазерные станки. Снабжены диодом и стержнем, состоящим из рубина, граната либо неодимового стекла. Мощные лампы направляют заряд энергии на оптический стержень, который осуществляет ее проекцию на рабочую поверхность. Фокусировка осуществляется в том числе благодаря зеркалам и призме. Твердотельное оборудование предназначено для разрезания меди, алюминия, алюминиевых сплавов, латуни.

- Волоконные. Генератором луча служит оптоволокно. Современные станки оснащены опцией быстрой настройки размера фокального пятна, благодаря чему значительно повысилась производительность нарезки деталей из меди, стали, алюминия.

- Газовые. В качестве генератора выступают газы – обычно гелий, углекислый газ и азот. Они под давлением поступают в газоразрядную трубку, активируясь при этом электрическими импульсами. Преимущество лазерной резки газовыми станками в том, что ей подлежат даже высокопрочные сплавы.

Управление станком для лазерной резки деталей

Автоматизированный станок для нарезания металла лазером состоит из непосредственно лазера, снабженного источником питания, системы управления, а также контура, обеспечивающего передачу излучения в зону резки. По принципу действия это излучение напоминает плазменную дугу или газовое пламя, однако имеет гораздо большую концентрацию мощности – до 5 000 Вт.

станок для лазерной резки металла

Управление лазерным станком довольно несложное. Для осуществления лазерной резки деталей расходный материал фиксируется на рабочем столе. Затем в блок управления задаются параметры будущей детали (длина, ширина), указываются тип и толщина листового металла. Откалибровка фокуса и выбор расстояния от резака до разрезаемой поверхности происходит автоматически. В автоматическом режиме происходит и температурный контроль. Если технический процесс требует подачи вспомогательных газов, то к аппаратуре необходимо подключить баллоны с необходимым веществом. Для этого предусмотрены патрубки, снабженные клапанами. Защитный кожух ограждает оператора и прочий персонал от мелких частиц металла.

Лазерная резка каких материалов возможна

Резка лазерным лучом возможна, если основной материал – это:

- Сталь обычная. Максимальная толщина стального листа должна не превышать 20 мм, в противном случае нужно обратиться к другому методу.

- Сталь нержавеющая. Ограничение по толщине составляет 16 мм. Именно при таких показателях удастся избежать возникновения облоя или же его можно будет удалить без последствий. Лазерная резка нержавеющей стали толщиной более 16 мм возможна только в расплавном режиме, и зона резки будет шершавой и с трудноудаляемыми излишками материала.

- Латунь. Для лазерной резки этого металла подойдут листы толщиной не более 12 мм, поскольку сопротивление материала довольно велико. Накопления облоя не избежать, однако он ликвидируется легко.

- Сплав алюминия. Можно резать лист металла толщиной не более 10 мм. Также образуется облой в зоне резки.

Каждому типу металла соответствует своя разновидность лазера.

Внимание! Принцип лазерной резки неприменим для следующих металлов: вольфрам, титан, латунь, молибден, оксидированный алюминий. Все они обладают высокой прочностью, которая приводит к выходу лазерного оборудования из строя.

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Лазерная резка деталей: примеры

Прибегнув к лазерной резке, вы за относительно короткий промежуток времени можете получить детали, применяемые в машиностроении; комплектующие для торгового оборудования (в том числе стеллажей, шкафов, поддерживающих установок, полок и т.д.); декоративные элементы для дизайна помещений; детали для вывесок, бигбордов и прочих рекламных носителей; трафареты, шаблоны и многое другое. Пользуются популярностью и резаные лазером элементы отопительного оборудования — печей, дымоходов, котлов, и детали ограждений, ворот. Принцип лазерной резки применяется при изготовлении многих деталей лифтового оборудования и вендинговых аппаратов.

детали, нарезанные лазером

Как можно заметить, лазерной резкой пользуются в тех случаях, когда необходимо получить высококачественные детали с минимальной шириной реза, гладкими и ровными краями, и при этом есть возможность пренебречь некоторым изменением цвета изделия в месте раскройки.

Что лучше — резка металла лазером или плазмой

Плазменная резка отличается от лазерной тем, что проплавление металла производится при помощи плазменной дуги, в то время как плазменная струя удаляет расплав. Резку плазмой применяют для обработки тонколистового металла, однако экономически целесообразно использовать для толстых поверхностей: меди (до 80 мм), чугуна (до 90 мм), алюминия (до 120 мм), сталей (до 150 мм). Хорошее качество отверстий гарантировано в случае, если их диаметр будет не меньше диаметра поверхности, разрезаемого плазмой. Нижние кромки отверстий, как правило, меньше верхних. Поверхность реза конусная и составляет от 3 до 10 градусов.

Про особенности плазменной сварки можно прочитать здесь.

Эксплуатация лазера имеет наибольшую эффективность при нарезке стали толщиной до 6 мм. Сфокусированное лазерное излучение производит качественные узкие резы, диаметр произведенных отверстий в нижней части имеют несколько больший размер, чем в верхней. Отклонение кромки реза от заданных параметров – около 0,5 градуса.

Выбирая между плазмой и лазером, стоит ориентироваться прежде всего на тип и толщину материала, подлежащего обработке. Кроме этого, стоит учесть, что лазерное оборудование имеет большую цену, однако при необходимости вырезания большого количества отверстий в детали часовая стоимость использования плазменного станка выше.

В заключение

Принцип лазерной резки может быть применим во всех случаях, когда требуется высокоточная нарезка деталей, фрезеровка или гравировка. Оборудование вне зависимости от его типа (твердотельное, газовое, волоконное) позволяет осуществить разрезание листов металла практически в автоматическом режиме. При этом гарантированы аккуратная поверхность реза, минимальное количество облоя или его полное отсутствие, минимальная погрешность нарезки, высокая производительность. Преимущества лазерной резки численно превышают ее недостатки, наиболее существенным из которых представляется стоимость. При выборе между лазерной и плазменной резкой стоит обратить внимание на цену оборудования и часовую стоимость его эксплуатации, а также на толщину рабочего материала.

Читайте также: