Лазерная резка металла азотом

Обновлено: 23.04.2024

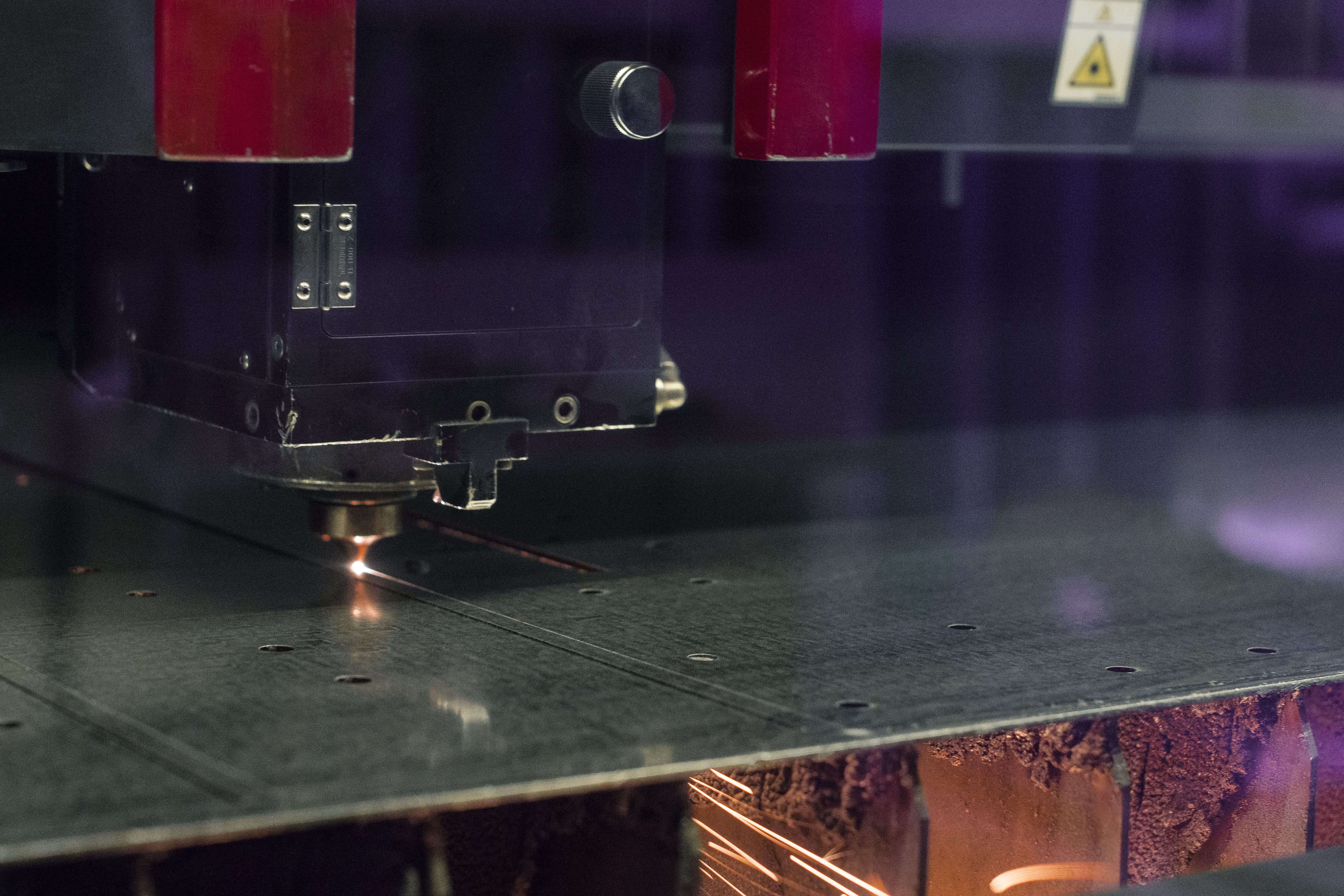

Технология лазерной резки металла подразумевает воздействие на поверхность заготовки или листа направленным пучком лазерных лучей. Интенсивное нагревание области резания запускает в структуре материала один из следующих процессов:

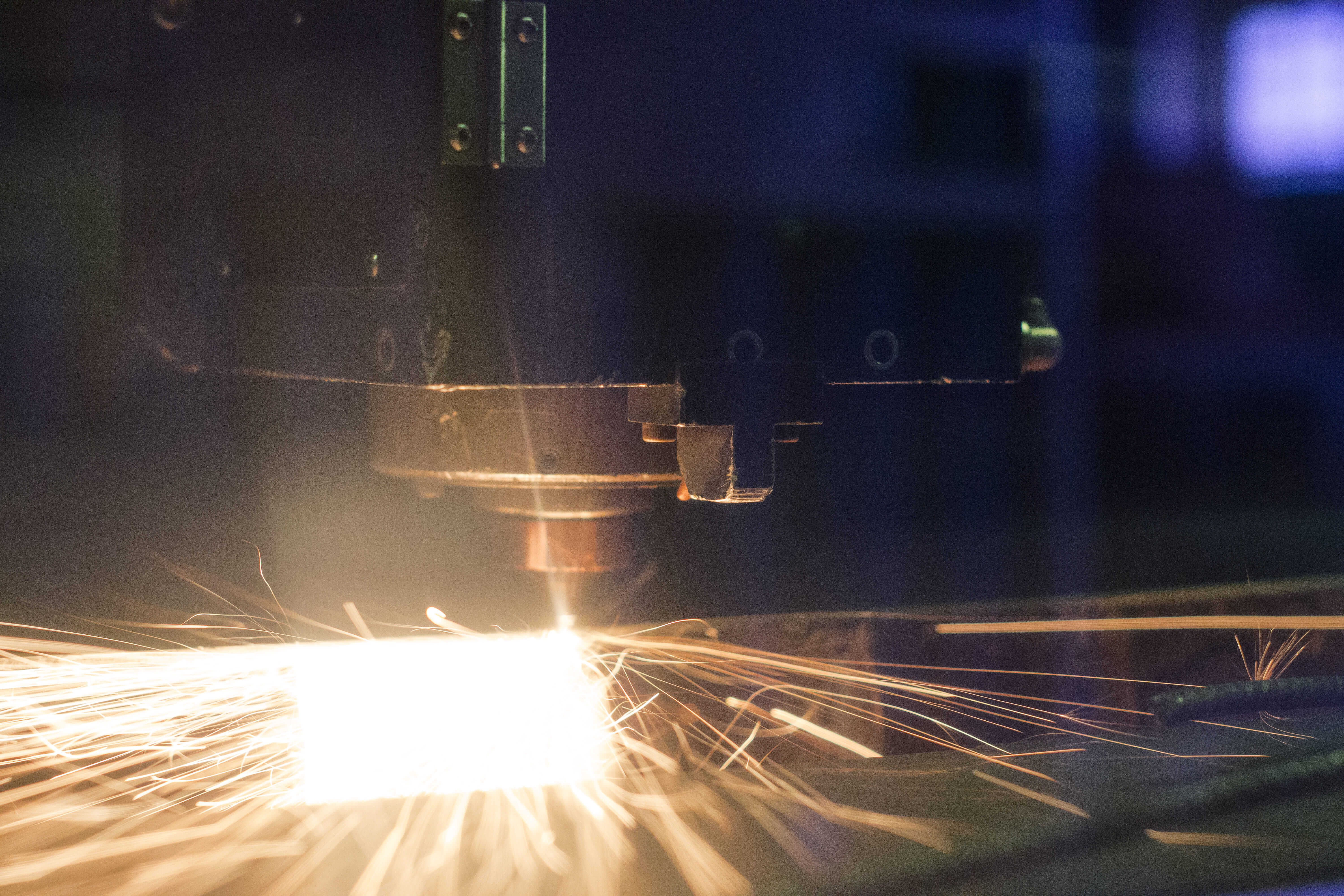

- Плавление. Так называют разогрев материала до температуры его плавления – перехода из твердого в жидкое состояние. При условии правильно подобранного режима воздействия и температуры лазерного луча плавление осуществляется только в зоне воздействия лазера без влияния на соседние области возле линии реза. Одновременно удается получить ровные срезы листа или заготовки, которые не требуют дополнительной зачистки или шлифовки. Одновременно с термическим воздействием на сплав осуществляется подача на поверхность металла сжатого газа, который выдувает расплавленные фрагменты из области воздействия, исключая образование оплавленных срезов. Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

- Горение. Такая технология резки металла лазером применяется только для черных сплавов и подразумевает воздействие на поверхность листа кислорода, обеспечивающего интенсивный процесс сгорания излишков материала. В числе преимуществ данной методики – высокая скорость обработки и низкая себестоимость, а в числе недостатков стоит отметить риск обгорания кромок детали вследствие термического воздействия. Из-за необходимости дополнительной обработки такой заготовки говорить об экономической целесообразности метода не приходится.

- Испарение. Эта технология резки металла целесообразна при работе с деталями небольшой толщины. Импульсное воздействие лазерного луча позволяет бережно воздействовать на линию реза, исключая разрушение соседних участков заготовки. Нагрев линии раскроя может составлять до 2500 градусов, что требует применения оборудования высокой мощности и обуславливает значительные энергетические затраты. Сравнительно высокая себестоимость метода испарения существенно ограничивает область его применения.

Все перечисленные методы лазерной резки металла сегодня выполняются на высокоточном фирменном оборудовании с применением лучших образцов расходных материалов. Такой подход позволяет устранить часть ограничений по применению того или иного способа, а также добиться неизменно высокого качества готовых деталей и элементов конструкций.

Какое оборудование применяется для лазерной резки

Многообразие современного оборудования для лазерной резки предусматривает введение особой классификации, упрощающей выбор станка или механизма для раскроя конкретного вида сплава. В зависимости от источника лазерного луча различают:

- Твердотельное оборудование, в осветительный модуль которого вмонтировано твердое рабочее тело и газоразрядная лампа повышенной мощности. В роли расходного материала выступает стержень из рубина или неодима, а аккумулирование лазерного потока осуществляется с применением системы зеркал. Благодаря многократным отражениям удается точно сфокусировать лазерный луч на линии резания, добиваясь высокой точности раскроя и снижая вероятность образования брака. Область применения оборудования данного типа – резка деталей – лазерная резка заготовок из меди, серебра, латуни или алюминия.

- Газовое оборудование. Углекислый газ в смеси с азотом и гелием обеспечивает активизацию электрических разрядов и их концентрацию, а мощность луча усиливает несложная зеркальная конструкция.

- Газодинамические устройства. Оборудование высокой мощности, позволяющее получить на выходе до 2700 градусов. Прохождение газа через сопло активизирует слабый лазерный луч и в разы увеличивает уровень его мощности, позволяя с легкостью раскраивать самые тугоплавкие виды металла. Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

От чего зависит качество резки лазером

Говорить о качестве лазерной резки металла позволяют:

- высокая точность резания;

- отсутствие шероховатостей на срезе;

- идеально ровный край, не имеющий признаков дефектов и не нуждающийся в дополнительной обработке, что увеличивает себестоимость раскроя заготовки.

Чтобы добиться требуемых результатов, при выборе оборудования и технологии резания следует учитывать рабочие характеристики используемого оборудования, материал и габариты детали, точность разработки макета и особенности гибкой настройки станка с учетом типа сплава и толщины заготовки. При условии выполнения данных требований точность раскроя будет составлять не более 0,1 мм без ущерба для высокого уровня производительности. Что касается скорости лазерной резки, на нее оказывают влияние толщина металла, его уровень теплопроводности и рабочая мощность используемого оборудования. Чем эффективнее сплав отводит тепло, тем больше энергии требуется для резания, и тем выше будет себестоимость услуги.

Особенности лазерной резки некоторых металлов

Методы лазерного раскроя металлических сплавов имеют свои особенности для каждого конкретного вида сплава.

Углеродистые и стальные сплавы конструкционного типа

Раскрой заготовок из указанных сплавов осуществляется с применением твердотельных или газовых видов лазерного оборудования с длиной волны от 1,07 до 10,6 мкм. В качестве дополнительного газового состава применяется кислород. Существует вероятность образования на торце следов оплавленного металла. Благодаря оптимальной прочности металла удается получить при раскрое аккуратный и ровный срез заготовки. Метод применяется для листов или деталей толщиной не более 25 мм, при превышении данного показателя качество работы ухудшается, и лазерный раскрой становится менее выгодным.

Нержавеющие стали

Для лазерной резки данного вида сплавов применяется лазер волоконного типа или газовое оборудование. При попытке лазерной резки данного типа сталей существует высокий риск образования шлаков в канале резания из-за присутствия в сплаве значительного объема легирующих элементов. Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

Алюминиевые сплавы

Алюминий считается достаточно сложным металлом для лазерной резки, что обусловлено повышенной теплопроводностью, увеличенными оптическими параметрами и быстрым окислением. Для точного и ровного среза необходимо использовать оборудование повышенной мощности, что обеспечит высокую производительность и бережное воздействие на чувствительный металл. Структура на поверхности реза имеет характерную пористость, на нижней кромке присутствуют следы грата. Исключить интенсивное окисление позволяет использование вместо кислородной смеси азота. К обработке допускаются детали толщиной до 10 мм, раскрой которых выполняют на твердотельном оборудовании, реже – на станках газового типа.

Медные сплавы

Лазерная резка медных сплавов немало осложнена повышенной теплоемкостью этого металла, быстрым плавлением и увеличенным коэффициентом отражения энергии. Поэтому для раскроя используется твердотельное оборудование с импульсным режимом воздействия. Максимально допустимая толщина заготовки составляет не более 6 мм, а при использовании оборудования с углекислым газом – не более 2 мм. Волоконные лазеры при раскрое меди не используют из-за высокого риска обратного отражения с последующим разрушением рабочего узла вследствие интенсивного термического воздействия.

Практическое применение лазерной резки

Добиться высокой точности и качества лазерного раскроя материалов позволяет соблюдение последовательности работ:

- формирование эскиза с отражением основной концепции будущей детали;

- построение макета на основе выбранного материала;

- изготовление пробного образца на станке с ЧПУ;

- проверка качества готового изделия с внесением необходимых корректировок;

- запуск детали в массовое производство.

При создании пробного образца особое внимание уделяется качеству макета, а также выбору точных параметров воздействия на заготовку с учетом толщины листа и физико-химических параметров используемого сплава. Чтобы снизить вероятность брака при массовом производстве продукции, необходимо соблюсти ряд требований:

- все контуры выполняются в натуральном масштабе;

- внутренние и внешние контуры имеют замкнутую линию;

- наложение одной линии на другую вызовет многократное прохождение лазера по одной и той же линии, поэтому данный момент следует исключить;

- в используемую программу следует внести данные о типе сплава и количестве изготавливаемых деталей.

Использование специального программного обеспечения позволяет добиться высокой точности раскроя и исключить неблагоприятное воздействие на материал вследствие интенсивного нагрева структуры.

Процесс ценообразования при оказании услуг лазерной резки

Расчет стоимости услуги лазерной резки осуществляется на основании целого набора факторов:

- Вид сплава. Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость.

- Толщина листа. Чем толще заготовка, тем дороже обойдется ее раскрой. Стоимость услуги в данном случае рассчитывается на основании точного расчета в зависимости от указанных заказчиком параметров.

- Сложность профиля, который необходимо получить с применением метода лазерной резки. Чем сложнее линия реза, тем выше цена выполненной услуги.

Важно: стоимость резки может меняться в зависимости от сложности поставленной задачи и дополнительных требований заказчика. Окончательная цена обсуждается до момента подписания договора. Уточнить прочие условия сотрудничества и обсудить возможность раскроя детали из заготовок определенной толщины можно, позвонив сотрудникам компании ООО «Премьер Лазер» по указанному телефону.

Азот и кислород в лазерной резке

Поиск лазерного станка начинается с выбора типа и толщины металла, который необходимо обработать. После уточнения всех параметров Клиент получает долгожданный станок, но зачастую многие забывают о том, что станок необходимо обеспечить подачей вспомогательного газа (азота, кислорода или воздуха).

Сегодня мы подробнее остановимся о том, какое оборудование следует приобрести для обеспечения вспомогательным газом лазерного станка.

Когда речь заходит о качестве газа, то как правило, говорят о процентном содержании основной молекулы в газе. Для азота и кислорода чистота, как правило, составляет 99% и несколько важных цифр после десятичной запятой. Соответственно, чем выше цифра по сле запятой - тем выше чистота (концентрация) газа. Таким образом, мы получаем всем знакомую систему записи чистоты газа, состоящую из N , X , Y , где Х - общее количество «девяток» в проценте чистоты, Y - последняя значащая цифра цифра после десятичной запятой в процентной записи:

Лазерная резка с использованием азота

Основную роль для достижения максимальной скорости при наилучшем качестве в лазерной резке с использование вспомогательного газа азота играют мощность лазерного излучения, диаметр фокального пятна и качество пучка. Азот используется для «выдувания» расплавленного металла из зоны резки и защиты металла от окисления.

Применение азота целесообразно, если окисление разрезаемого металла недопустимо, или по крайней мере нежелательно. Именно поэтому в технологическом процессе важно использование азота более высокой концентрации, так как даже малейшее присутствие кислорода может негативно сказаться на финальной заготовке. Хорошим маркером, говорящим о низкой концентрации используемого азота, является изменение цвета конечного среза.

Также стоит учитывать, что для достижения более качественного результата используется азот высокого давления (до 40 бар).

Лучшим решением для получения газообразного азота является адсорбционная азотная станция серии АВС. Из прошлых статей мы знаем, что мембранная технология не подходит для получения азота, с концентрацией выше 99.6%.

Для получения азота высокого давления используется азотный поршневой компрессор, диапазон сжатия которого от 15 до 40 бар. На популярных лазерных станках Trumph используется давление азота, не превыщающее 30-35 бар.

Однако существует множество нюансов, связанных с подбором азотной станции. Самая популярная ошибка, допускаемая инженерами, отвечающими за подбор адсорбционной азотной станции с дожимным компрессором высокого давления, состоит в следующем (расскажем на реальном примере):

Клиенту требуется 32 нм 3 /ч газообразного азота, концентрацией 99.9995%, давлением 30 бар.

После запуска станции выходные параметры строго соответствуют входному техническому заданию, однако после запуска лазерного станка происходит падение давления азота на входе в станок, и, как следствие, падение концентрации продуктового азота на выходе из азотной установки, что непременно ведет к ухудшению реза.

Чтобы такой ситуации не происходило, необходимо изначально учитывать, что каждому дожимному компрессору необходим буферный объем. Простыми словами, после дожимного компрессора необходимо установить несколько азотных ресиверов, объемом 0.25 нм 3 , рабочим давлением 40 бар (соответствующие ресиверы не попадают под регистрацию в Ростехнадзоре), либо подключить несколько газовых баллонов высокого давления (в конкретном случае необходимо установить 4 ресивера, либо моноблок из 16-20 баллонов). Таким образом решается несколько проблем, связанных с постоянной работой дожимного компрессора (любое оборудование, работающее на износ, требует повышенных затрат на обслуживание), а также появляется запасной объем продуктового азота, который будет выполнять роль буфера во время работы всей системы.

Преимущество лазерной резки с использованием азота - в отсутствии окислительных и экзотермических реакций (выделении большого количества тепла). Скорость реза при этом невелика, а также требуется более высокое давление сопутствующего газа. Металл не испарятся, а только плавится, что позволяет делать более качественный продукт.

Каким газом лучше резать металл на лазерном станке: азот, кислород или воздух?

Лазерная резка металла не обходится без вспомогательного газа. Его подают в зону реза в сжатом виде, для чего используются специальные сопла. При резке металла лазером материал в месте воздействия расплавляется оптическим лучом, а с помощью потока газа удаляются излишки расплава, пары металла. Важно, чтобы сохранялся четкий контур. Помимо этого, вспомогательный газ выполняет еще несколько функций:

- охлаждение краев разреза, благодаря чему отсутствуют тепловые деформации, и это является одним из основных преимущества лазерной резки;

- защита оптики излучателя от расплавленного металла;

- сжатый газ в зародыше гасит возможность образования плазмы, которая может неконтролируемо изменять параметры резки.

Если использовать инертный газ, края разреза отсекаются от воздействия воздуха. Активный газ наоборот, включается в тепловую реакцию и ускоряет процесс резки.

В какой среде режут металл лазером

При лазерном раскрое металла применяется несколько видов газов:

- кислород — активный газ, ускоряет реакцию окисления;

- аргон, гелий, другие вещества из этой группы — они являются инертными газами, не взаимодействуют и препятствуют окислению;

- азот — его можно назвать условно инертным газом, поскольку он вступает в химические реакции, образует соединения, но не участвует в процессе окисления.

- атмосферный воздух.

Каждый вид газов имеет свои преимущества и недостатки. Чистые инертные газы используются редко в силу своей дороговизны. Чаще всего применяют кислород, азот и сжатый воздух. Выбор зависит от параметров обработки, вида металла.

Кислород и азот закачиваются под давлением в газовые баллоны, каждый в свои, хотя существуют и другие способы хранения. Для подачи газа в зону реза достаточно установить на баллон редуктор для регулировки давления, и соединить его шлангом со станком.

Атмосферный воздух подается при помощи компрессора, с помощью которого в магистраль нагнетается нужное давление. Обычно это несколько атмосфер. При использовании сжатого воздуха необходима эффективная система очистки. Примеси масла, частицы воды оседают на защитном стекле лазерной головки, что делает его менее прозрачным. В конечном итоге светопроницаемость стекла быстро снижается, его приходится менять. Помимо стекла загрязняется вся воздушная магистраль.

Воздух используется еще и в пневматических системах, а не только для резки. Как правило, лазерные станки по металлу поставляются со встроенной системой очистки воздуха, предназначенного для пневматики, поэтому дополнительные фильтры не нужны.

Каким газом лучше резать металл, кислородом или азотом

С экономической точки зрения выгоднее кислород. Азот обходится дороже. В технологическом плане все зависит от того, какой металл подлежит раскрою.

Кислород

Эти газ является окислителем, он участвует в экзотермических реакциях и действует как катализатор. С увеличением количества выделяемого тепла ускоряется процесс резки, станок работает эффективнее и быстрее.

Но действие окислителя распространяется и на кромки, а это крайне нежелательно. Если точно рассчитать параметры, этот побочный эффект при обработке черной и низколегированной стали можно нивелировать. При раскрое нержавеющей стали процесс контролировать значительно сложнее.

Под действием высоких температур и избыточной концентрации кислорода металл кромки окисляется, и попросту горит, при этом весьма вероятен прожиг материала. Соответственно, металл теряет свое главное свойство — противостоять коррозии. То есть лазерная резка нержавеющей стали в кислородной среде не позволяет добиться качественного раскроя и превращает материал кромки из нержавейки в ржавейку.

Этот газ считается условно инертным, его содержание в атмосферном воздухе превышает 70%, поэтому получать его легко. В отличие от аргона он соединяется с другими веществами, участвуют в химических реакциях. Инертными его считают, потому что он не является окислителем, горения, и образования плазмы в среде азота не происходит. Этому способствует охлаждение металла в зоне реза и эффективное удаление расплава. С помощью азота разрезают следующие материалы

- нержавеющая сталь;

- высоколегированная сталь;

- никель:

- алюминий.

Азот позволяет обрабатывать и черные металлы, но здесь он сильно уступает по производительности кислороду. Процессом окисления, вызываемым кислородом, можно пренебречь, поскольку нержавеющих свойств изначально не было, и сохранять нечего.

Существуют материалы, которые невозможно качественно разрезать азотом, не говоря уже о кислороде. Один из них — достаточно распространенный в определенных сферах титан. Азоту не хватает инертности, он вступает с титаном в реакцию, и в итоге начинает крошиться, меняет свойства и структуру. В данном случае необходим газ с более выраженными нейтральными свойствами, каким является аргон. Он не взаимодействует ни с какими материалами.

Если использовать сжатый воздух

Лазерная резка металла в среде атмосферного воздуха не обладает преимуществами азотной и кислородной резки. Основное достоинство — экономическая выгода за счет доступного сырья. Достаточно обзавестись компрессором и закачивать бесплатный воздух. Но не все так просто.

Во-первых, скорость резки в воздухе немного выше, чем в азоте, поскольку какое-то количество кислорода в нем содержится. Но она намного уступает производительности в кислородной среде. Удлинившийся по времени процесс увеличивает затраты электроэнергии, а вместе с ней и стоимость обработки.

Во-вторых, воздух нуждается в фильтрации. Пары масла и капли влаги негативно влияют на защитные стекла лазерных излучателей. Это требует регулярной замены фильтров, а иногда и очистки всей магистрали, если она все же засорилась, что связано с дополнительными затратами.

В-третьих, давление воздуха в станке должно составлять 1,6–1,8 МПа. Чтобы получить его после всех систем очистки и фильтрации, на входе компрессор должен накачивать 20 —25 МПа. Такой агрегат стоит серьезных денег. Операционные платежи при использовании воздуха, конечно меньше, чем при использовании газов. Но тут необходимо взвесить, насколько быстро окупятся первоначальные вложения.

Получается, что воздух все же не бесплатен, помимо текущих расходов требует серьезных разовых вложений. В воздушной среде можно резать материалы толщиной не больше 1,5 мм. При раскрое нержавеющей стали кромка желтеет, такое действие оказывает содержащийся в воздухе кислород. Если предполагается работать с разными металлами, лучше использовать газы.

Каким должно быть давление газа при лазерной резке металла

Азот и кислород подаются в рабочую голову от баллона через редуктор. Для корректной работы на кислороде необходимо точно и оперативно регулировать давление, для чего станки Rabbit и Elixmate оборудуются специальным регулятором давления SMC японского производства.

В первой фазе процесса резки лазерный луч должен пробить металл насквозь, для этого необходимо поддерживать давление в диапазоне 0,15 – 0,2 МПа. В дальнейшем поддерживается давление 0,5–0,6 МПа, и этот перепад обеспечивает регулятор давления. Когда нет угрозы разбрызгивания расплавленного металла, и пробивать и резать металл можно при более высоком, но одинаковым давлением газа. Следует помнить, что на регулятор нельзя подавать давление, превышающее 1 МПа. Он или сбросит избыток, или выйдет из строя.

При использовании азота нормальное давление составляет 1,6–1,8 МПа, то есть в 3 раза больше, чем расход кислорода. Этим и обусловлена дешевизна кислородной резки. Но при использовании кислорода необходимо точно настраивать оборудование и параметры процесса. Даже небольшие отклонения приводят к существенному ухудшению качества реза.

В чем хранится газ

Газ поставляется в следующих емкостях:

- баллоны по 40 или 70 л. Это не самый оптимальный вариант, такие баллоны приходится часто менять;

- матрица баллонов — представляет собой 25 единиц, обвязанных шлангами. Такого количества хватает на длительное время, но возникают сложности заправкой и транспортировкой, они занимают много места;

- газификатор — сосуд увеличенной емкости, в котором газ содержится в сжиженном виде. Это наиболее предпочтительный вариант, поскольку такой газ чище и его расход меньше.

Не стоит гнаться за сверхчистым газом, с большим количеством девяток после запятой. Достаточно иметь степень очистки 99,99%.

Специалисты компании ALL-READY обладают большим опытом настройки лазерных станков, оптимизации процесса обработки. Если вы запишетесь на трехдневные курсы, все непонятные термины и параметры перестанут быть загадкой, станут ясны все нюансы работы с лазерным оборудованием для резки металла.

Каким газом резать металл: азот, кислород или воздух?

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы.

Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае - просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Однако, несмотря на то, что кислородная резка дешёвая – она сложная и требует опыта в настройке параметров.

Чуть-чуть отклонение по давлению, не тот диаметр сопла – и у тебя будет плохой рез.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Воздух – это не бесплатно. Это сложно и дорого. Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

Основы лазерной резки металла. Режущие газы.

Лазерная резка – это специальная технология обработки или резки материалов с использованием лазерного луча высокой мощности.

Использование лазерной установки для раскроя листовых металлов в последние два десятилетия получило большое распространение. Этот процесс развивается до сих пор. И, возможно, в скором времени мы получим очередную технологическую ступень в развитии этого интереснейшего направления.

В этой статье мы рассмотрим процесс лазерной резки листового металла на уровне простых объяснений. Не вдаваясь в подробности физики лазерного луча, химических процессов и т.п.

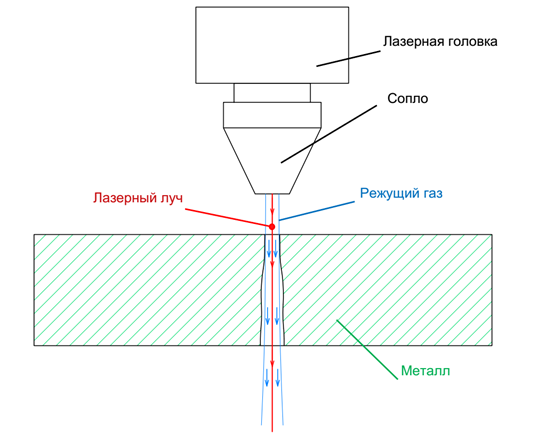

На рисунке ниже изображена упрощённая схема лазерной резки листового металла.

1. Предварительно сфокусированный Лазерный луч выходит из Лазерной головки через Сопло и попадает на поверхность Металла.

2. За счет высокой концентрации энергии в области луча металл начинает активно плавиться.

3. Для удаления расплавленного металла, в зону резки под давлением подаётся Режущий газ, который «выдувает» расплавленный металл вниз, за пределы листа. Газ выходит из того же Сопла, что и Лазерный луч. Но из другого, «кольцевого» канала.

4. Подача Лазерного луча и Режущего газа происходит одновременно.

5. Также одновременно с описанными выше процессами, Лазерная головка перемещается вдоль определённой траектории. Формируется контур будущей детали.

Режущие газы

Свойства режущих газов в процессе резки весьма важны. Поэтому остановимся на вопросе их применения немного подробнее.

Газ, который подаётся в зону лазерной резки выполняет в основном «транспортную» функцию - удаление расплавленного металла за пределы листа. Но свойства газа, который работает в условиях высоких температур, оказывает влияние на несколько параметров резки. Поэтому на практике газы используются разные:

1. Воздух

Специальный воздушный компрессор подаёт в лазерную магистраль этот незатейливый газ. Газ сам по себе недорогой, поскольку мы в нём живём и его вокруг нас много).

Воздушный компрессор

Воздушные фильтры

Однако не всё так просто. Воздух должен быть предварительно сжат и очищен. Для создания запаса воздуха высокого давления требуется весьма дорогостоящее оборудование, к тому же нуждающееся в постоянном обслуживании.

При этом, в смысле качества лазерной резки, воздух не имеет преимуществ перед другими газами.

Наиболее разумным с точки зрения экономической целесообразности является резка воздухом металлов небольшой толщины. Обычно для металлов это 1-1,5 мм.

Для такой резки достаточно компрессора с производительностью до 10 атмосфер. Такие компрессоры относительно недороги. Также не забываем про небольшой отряд фильтров, которые предотвращают попадание в наш воздух конденсата и паров масла.

Воздухом можно резать черный металл, нержавейку, алюминий и т.д.

Следует иметь ввиду, что резка кислородом окисляет кромку режущего металла и весьма сильно перегревает металл в зоне резки.

2. Кислород

Наиболее часто используемый газ. Покупается в основном в баллонах по 40 или 70 литров.

Разумно покупать кислород в виде моноблоков по 12 – 16 баллонов. Давление в баллоне около 15 атмосфер. Этого достаточно, чтобы резать весь спектр толщин металлов, которые на сегодняшний день лазеры способны резать вообще.

Если опустить некоторые нюансы, использование кислорода в баллонах можно считать вполне удобным и экономически наиболее разумным.

Однако у кислорода есть очень серьёзный недостаток. Им можно резать только черный металл. Для того чтобы правильно резать цветной металл – переходим в п.3.

На рисунке - Кислородный моноблок из 12 баллонов

3. Азот

С использованием этого газа обычно режут все цветные металлы в любом диапазоне толщин.

Для качественной резки газ должен быть высокой степени очистки. Поэтому этот газ весьма дорог.

Азот не окисляет кромку в зоне резки, как это делает кислород или воздух.

По этой причине черные металлы тоже иногда режут азотом. Это дорого, но в результате даёт очень чистый срез, без окислов. Это имеет смысл если, мы понимаем, что срез нам действительно нужен чистый. Например, вырезанная деталь дальше будет привариваться этой кромкой к другой детали. Или к детали предъявляются высокие требования для дальнейшей покраски порошковым способом.

Среди положительных качеств азота является также его способность охлаждать режущую кромку. Это в свою очередь уменьшает нежелательные термические воздействия на зону резки и препятствует деформации металла от воздействия высоких температур.

Азот так же как и кислород можно использовать в виде моноблоков, но разумнее применять большие сосуды – бочки объёмом до 500 л и внутренним давлением 15-16 атм. Азот в таких бочках находится в жидком виде.

Азотный моноблок

Азотная бочка 500 л

4. Аргон

Специфический газ, который используют для резки титана. Именно резка этим газом не изменяет свойства титана.

На этом мы заканчиваем краткую экскурсию по основным понятиям технологии лазерной резки металлов. В следующих статьях мы познакомим вас с режимами резки, устройством оборудования и прочими интересными штучками) Оставайтесь с нами.

Читайте также: