Лазерная резка металла настройка станка

Обновлено: 07.07.2024

Ежедневно перед включением станка внимательно проверяйте давление рабочего газа лазера и газа для резки. Если давления газа недостаточно, его следует вовремя заменить.

Проверьте, не повреждены ли нулевая точка оси X, нулевая точка оси Y, нулевая точка оси Z, состояние подготовки лазера и другие кнопки (проверьте индикаторы).

Проверьте, не затянута ли нулевая точка, концевой выключатель и крепежные винты монтажного блока осей X, Y и Z, а также чувствительны ли концевые выключатели каждой оси.

Проверьте, достаточен ли уровень циркулирующей воды в чиллере. Если его недостаточно, пришло время срочно долить воды.

Убедитесь в отсутствии утечек в гидропроводе циркуляции внешнего оптического тракта, устраните утечки немедленно, иначе это повлияет на срок службы оптической линзы и возможный выход из строя лазерной режущей головки.

После завершения рабочей смены своевременно убирайте отходы от резки, очищайте рабочую площадку и содержите участок в чистоте. В то же время хорошо очищайте станок от шлама и гари, убедитесь, что все его части находятся в исправном состоянии, контролируйте чистоту важных элементов лазера (ШВП, рейки шестерни, направляющие), ни в коем случае не кладите ветошь и мусор на сам станок, электрошкаф, чилер, блок ЧПУ.

После завершения рабочей смены откройте сливной клапан воздушного резервуара в нижней части воздушного компрессора, чтобы слить сконденсировавшую воду. После слива отстойной воды закройте сливной кран.

После завершения повседневной работы выключите в соответствии с процедурой сам станок, а затем отключите основное питание всего оборудования.

Регулярно убирайте шлам, обрезки и застрявщие элементы из воздуховыпускного отверстия, чтобы обеспечить легкую вентиляцию.

Своевременно очищайте от пыли сетку фильтра вентилятора электрического шкафа управления, чтобы обеспечить хорошую вентиляцию и отвод тепла от внутренних электрических компонентов.

Своевременно убирайте мусор в полости защитного кожуха направляющих, чтобы не повредить направляющие и тем самым продлить срок их службы.

После установки станка и периода использования его уровень следует заново отрегулировать, чтобы обеспечить точность резания.

Обеспечьте контроль над заполнением маслом систем смазки направляющих осей X, Y, Z и их ходовых винтов , это необходимо проверять каждые две недели, чтобы поддерживать смазку движущихся частей. Такие работы помогут продлить срок службы направляющих осей X, Y, Z и их ходовых винтов.

Регулярно (не реже одного раза в месяц) проверяйте загрязнение поверхности отражателя и фокусирующей линзы в зависимости от условий цеха и своевременно очищайте оптическую линзу, чтобы продлить срок ее службы.

Не касайтесь поверхности оптического объектива (рефлектора, фокусирующей линзы и другой оптики) руками, так как это легко приведет к появлению загрязнений на зеркале. Если вдруг на зеркале останется масляное пятно или пыль, это серьезно повлияет на длительность использования линзы и линзы должны быть очищены вовремя.

Категорически запрещается мыть оптические линзы водой с моющим средством. Поверхность линз покрыта специальной пленкой. Если вы воспользуетесь ими для очистки линзы, поверхность линзы будет повреждена.

Поверхность линзы загрязнена пылью, грязью или водяным паром, которые легко поглощают лазерный свет и повреждают покрытие линзы. Это повлияет на качество лазерного луча. Если удар будет сильным, необходимого лазерного луча вы не получите.

Если линза повреждена, обратитесь в отдел сервисного обслуживания лазеров, чтобы вовремя отремонтировать ее. Старайтесь не использовать поврежденную линзу, иначе это ускорит выход из всей головки.

При установке или замене отражателя или фокусирующей линзы не прилагайте слишком большого усилия, иначе это вызовет деформацию линзы и повлияет на качество лазерного луча.

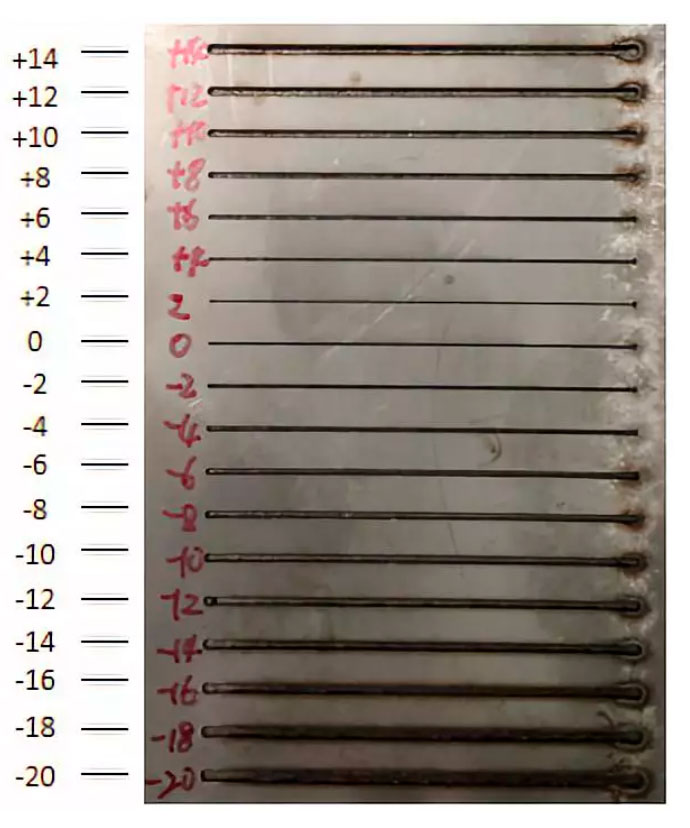

Как правильно настроить фокус на лазерном станке

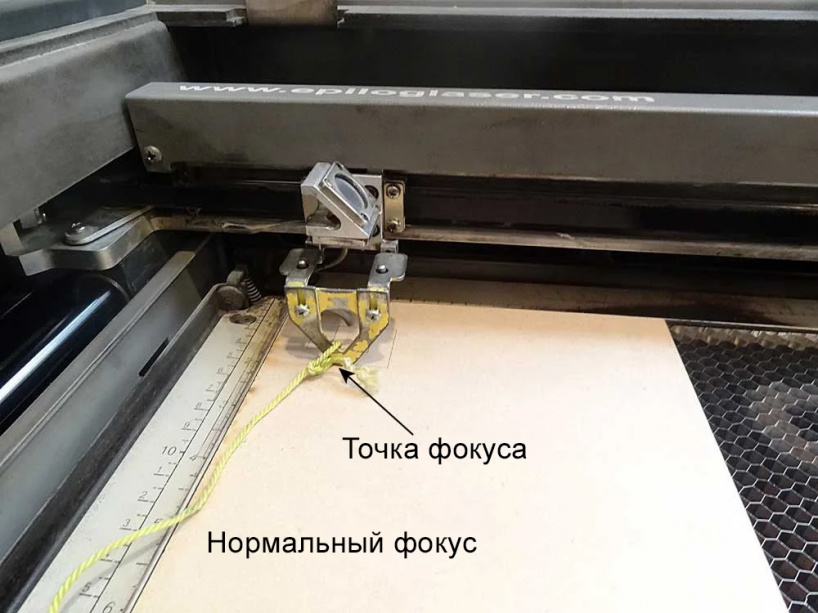

Перед тем как начать резать металл необходимо установить оптимальное фокусное расстояние между лазерной головкой и разрезаемым материалом.

От правильности настройки фокуса зависит ширина и качество реза, образование грата, скорость резки.

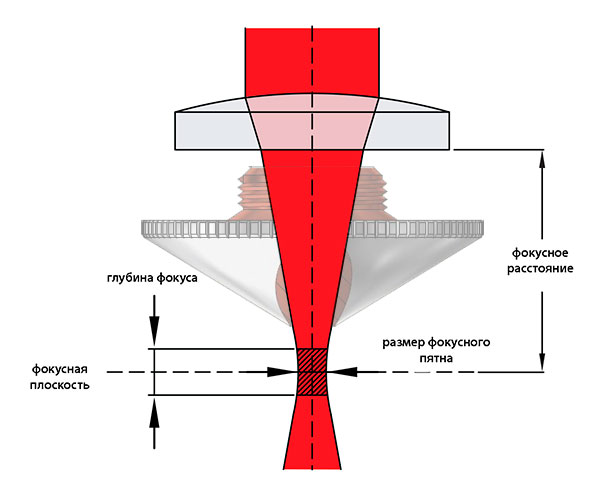

Фокусное расстояние

Если двумя словами, то фокусное расстояние это расстояние от линзы до фокусной плоскости. В нашем случае за фокусную плоскость принимаем заготовку - металлический лист.

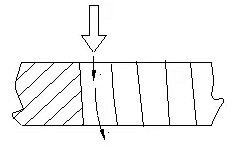

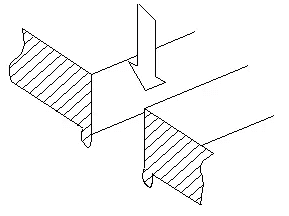

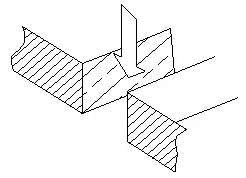

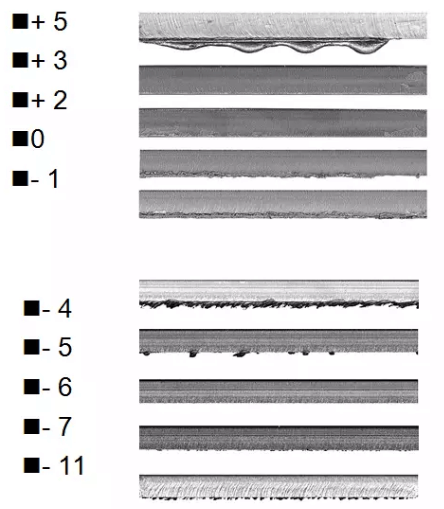

Положение сфокусированного пятна (фокальной точки) над фокусной плоскостью называется положительной, а положение под заготовкой называется отрицательной.

Значение положения фокуса

Значение фокусного расстояния влияет на размер размера пятна на поверхности или внутри металической заготовки: так при увеличении фокусного расстояния увеличивается диаметр пятна, а ширина реза увеличивается.

Положительный фокус

Это фокусное расстояние при котором луч лазера фокусируется выше поверхности заготовки.

Как правило такая фокусировка используется для кислородной резки заготовок из углеродистой стали.

Такой способ резки реализует удаление шлака и помогает кислороду достигать нижней поверхности заготовки для участия в полной реакции окисления.

Чем больше значение положительного фокуса, тем больше диаметр пятна лазера на поверхности заготовки, тем больше нагрев и добавление тепла вокруг щели, и тем более гладкой и яркой режущей поверхности из углеродистой стали.

Отрицательный фокус

То есть фокус резания находится в заготовке. В этом режиме, поскольку фокус находится далеко от режущей поверхности, ширина резания является относительно большей, чем точка резания на поверхности заготовки. В то же время поток режущего воздуха велик, и температура является достаточной.

При резке нержавеющей стали целесообразно использовать резку с отрицательным фокусом, поверхность реза имеет однородную текстуру и хорошее поперечное сечение.

Перфорация пластины перед резкой. Поскольку перфорация имеет определенную высоту, перфорация использует отрицательный фокус, который может гарантировать, что размер пятна в позиции перфорации является наименьшим, а плотность энергии - наибольшей.

Нулевой фокус

То есть фокус резания находится на поверхности заготовки. Как правило, режущая поверхность, близкая к фокусу, является относительно гладкой, в то время как нижняя поверхность вдали от режущего фокуса является шероховатой. Этот случай в основном используется для непрерывной лазерной резки тонких пластин и импульсного лазерного испарения с высокой пиковой мощностью для резки слоев металлической фольги.

Выбор фокусировки для лазерной резки определяется не материалом режущей пластины (нержавеющая сталь, углеродистая сталь), а методом резки (окислительная резка, расплавленная резка).

Итоги

В станке лазерной резки металла необходимо использовать разные режимы фокусировки для обработки разных заготовок. Благодаря разным позициям фокусировки и способам регулировки разных типов режущих головок пользователи могут комбинировать различные эффекты положительной и отрицательной фокусировки при резке нержавеющей и углеродистой стали, комбинируя свои собственные потребности в обработке. Чтобы выбрать подходящий метод фокусировки, мы можем в полной мере оценить преимущества станков для лазерной резки!

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

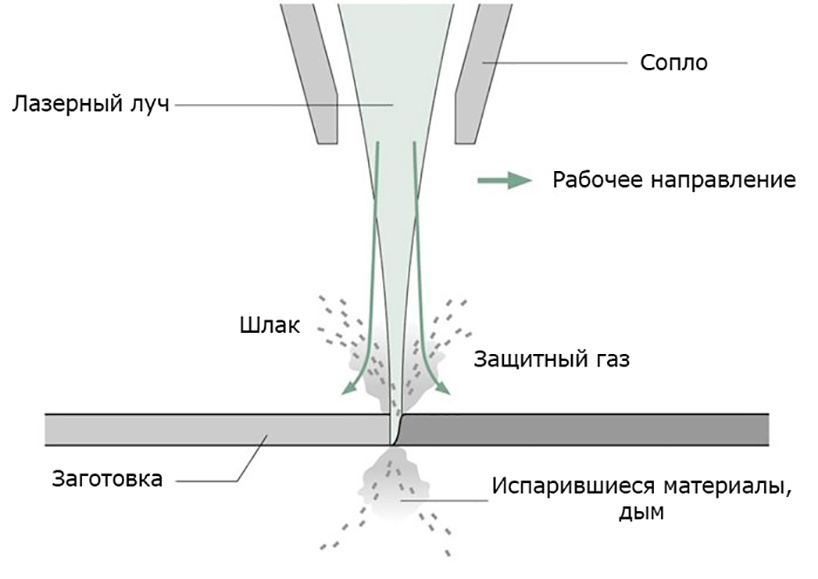

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

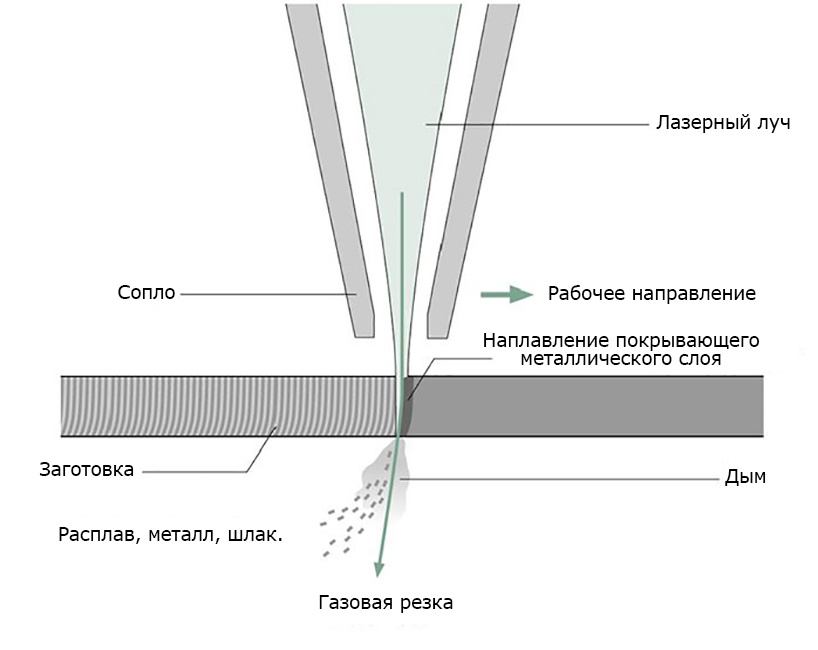

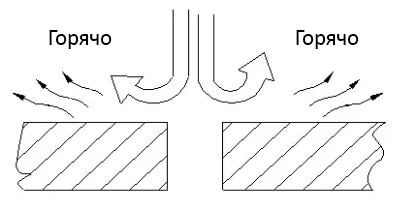

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

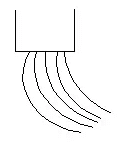

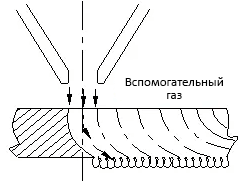

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

Плазменная резка

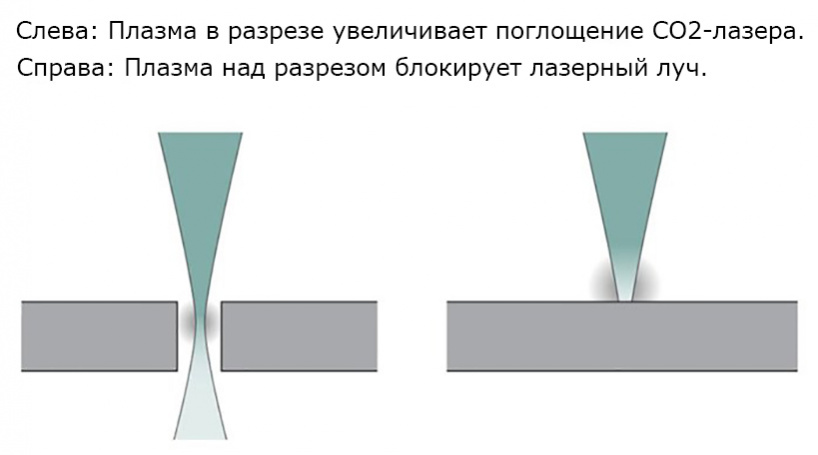

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

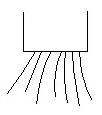

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

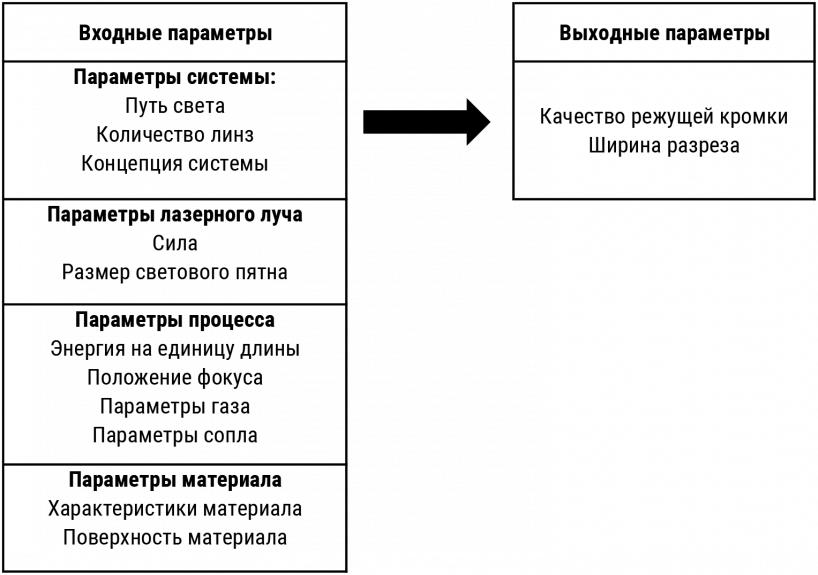

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

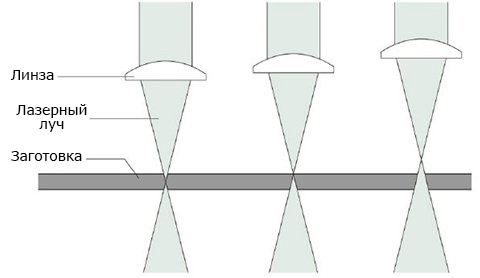

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

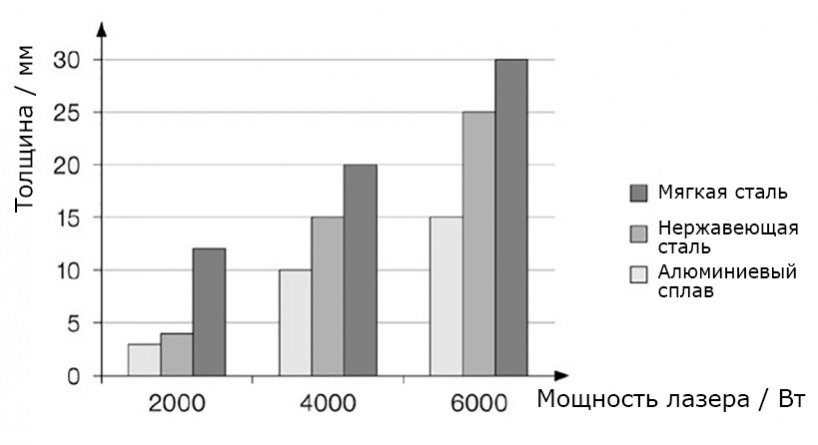

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

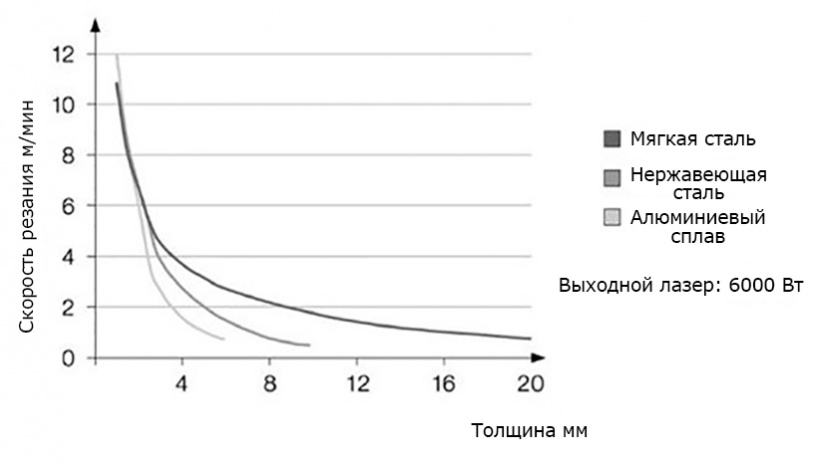

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

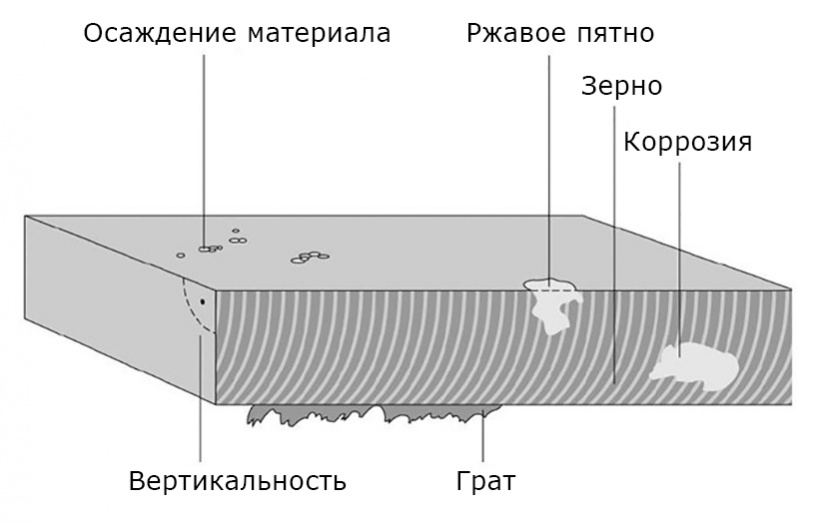

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Важные факторы связанные с лазерной резкой [Часть 2]

Параметры лазерной резки зависят от характеристик луча, требуемой скорости резки, состава и толщины разрезаемого материала, желаемого качества режущей кромки и т.д. Процесс лазерной резки и качество резки зависят от правильного выбора параметров лазера и обрабатываемой детали. Недостатки в качестве резки могут быть связаны с нарушениями вызванными колебаниями скорости, изменением мощности и пространственного распределения интенсивности, а также нарушениями оптической целостности. Давайте ознакомимся с факторами влияющими на качество лазерной резки поближе.

IV. Скорость резания

Скорость резки напрямую влияет на ширину и шероховатость поверхности реза.

Существует оптимальное значение скорости резания для различной толщины материала и давления режущего газа, которое составляет около 80% от максимальной скорости резания.

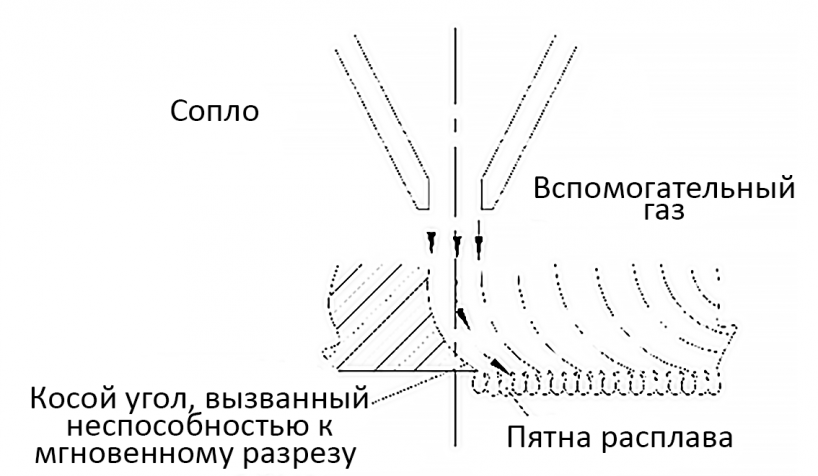

1. Слишком высокая скорость

Если скорость резки слишком высокая, это может привести к следующим последствиям.

1) Может не получиться прорезать материал, а искры будут разлетаться беспорядочно.

2) Некоторые участки будут прорезаны, а некоторые - нет.

3) Разрезаемый участок имеет наклонную полосу, а нижней части среза присутствуют пятна раствора.

Рис. 18 Слишком высокая скорость

2. Слишком низкая скорость

1) Приводит к переплавке и неровной поверхности реза.

2) Ширина реза расширяется, происходит оплавление острого угла.

3) Влияет на эффективность резки.

3. Определите подходящую скорость резания

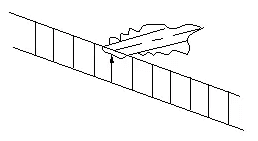

О том, можно ли увеличить или уменьшить скорость подачи, можно судить по искрам при резке

1) Искры распространяются сверху вниз.

Рис. 19 Нормальная скорость резания

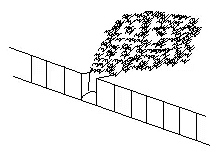

2) Если искры расположены наклонно, скорость резки слишком высокая.

Рис. 20 Слишком высокая скорость резания

3) Если искры не рассеяны, их мало, и они собираются вместе, скорость слишком низкая.

Рис. 21 Слишком низкая скорость резания

Если скорость подачи соответствует требованиям, то как показано на рисунке, поверхность реза представляет собой относительно гладкую линию, а на нижней половине отсутствует оплавление.

Рис. 22 Нормальная скорость резания

V. Вспомогательный газ для резки

При выборе типа и давления вспомогательного газа для резки необходимо учитывать следующие аспекты:

Кислород обычно используется для резки обычной углеродистой стали при резке под низким давлением.

Воздушная резка обычно используется для резки неметаллов.

Для резки нержавеющей стали обычно используется азот.

Чем выше чистота газа, тем лучше качество резки.

Чистота газа при резке листовой низкоуглеродистой стали должна быть не менее 99,6%, а при резке листовой углеродистой стали толщиной более 12 мм чистота кислорода должна быть выше 99,9%.

Чистота азота при резке листа из нержавеющей стали должна быть выше 99,6%.

Чем выше чистота азота, тем выше качество разрезаемого участка.

Если чистота газа для резки плохая, это не только повлияет на качество резки, но и вызовет загрязнение линзы.

1. Влияние вспомогательного газа на качество резки

1) Газ может способствовать рассеиванию тепла и сгоранию, выдуванию раствора и улучшению качества поверхности резания.

2) Влияние недостаточного давления газа на резку

a. Поверхность резки оплавляется.

б. Скорость резки не может быть увеличена, что влияет на эффективность.

3) Влияние высокого давления газа на качество резки

a. При слишком большом потоке воздуха поверхность реза становится толще, а шов шире.

б. Если поток воздуха слишком велик, отрезаемая часть расплавится, и хорошее качество резки не может быть достигнуто.

2. Влияние вспомогательного газа на перфорацию

1) При низком давлении газа сложнее выполнить перфорацию и время работы увеличивается.

2)При слишком высоком давление газа, точка проникновения расплавится и образуется большая точка плавления.

Поэтому давление газа при перфорации тонкой пластины выше, чем толстой.

3. Вспомогательный газ для резки оргстекла

Оргстекло легко воспламеняется, чтобы получить прозрачную и яркую поверхность резки, для огнезащиты выбирают азот или воздух.

Если выбрать кислород, качество резки будет недостаточно хорошим.

Необходимо выбрать соответствующее давление в соответствии с фактической ситуацией при резке.

Чем меньше давление газа, тем выше яркость режущего света.

Но слишком низкое давление газа приведет к низкой скорости резки, что повлияет на качество нижней поверхности материала.

VI. Мощность лазера

Мощность лазерного станка, необходимая для лазерной резки, в основном зависит от типа резки и свойств разрезаемого материала. Наибольшая мощность лазера требуется при резке с испарением, затем следует резка с плавлением и кислородная резка. Мощность лазера оказывает большое влияние на толщину резки, скорость резки и ширину разреза. С увеличением мощности лазера толщина разрезаемого материала увеличивается, скорость резки растет, а ширина разреза также увеличивается. Мощность лазера оказывает решающее влияние на процесс и качество резки.

1. Мощность резки слишком мала для

Рис. 26 Слишком низкая мощность

2. Если мощность слишком высока, вся режущая поверхность расплавится.

Рис. 27 Чрезмерная мощность

3. Недостаточная мощность приводит к появлению расплавленных пятен после резки.

Рис. 28 Дефицит мощности

4. Соответствующая мощность, залог хорошей поверхности разрезаемого участка и отсутсвия расплавленных пятен

Рис. 29 Надлежащая мощность

Сводка параметров резки

Основные параметры лазерной резки

Скорость резки

Учитывая плотность мощности лазера и материал, скорость резки соответствует эмпирической формуле.

Пока она выше порогового значения, скорость резки материала пропорциональна мощности лазера, то есть увеличение плотности мощности может увеличить скорость резки.

Скорость резки также обратно пропорциональна плотности и толщине разрезаемого материала.

Факторы для повышения скорости резки:

1) Увеличить мощность (500-3000W);

2) Изменить режим луча;

3) Уменьшить размер фокусного пятна (например, использовать линзу с коротким фокусным расстоянием;

Для металлических материалов другие переменные процесса остаются неизменными, и скорость лазерной резки может иметь относительный диапазон регулировки при сохранении удовлетворительного качества резки. Этот диапазон регулировки оказывается относительно широким при резке металлов

Положение фокуса

После фокусировки лазерного луча размер пятна пропорционален фокусному расстоянию линзы.

После фокусировки луча короткофокусной линзой размер пятна становится небольшим, а плотность мощности в точке фокусировки очень высокой, что очень выгодно для резки материала.

Но недостатки заключаются в том, что глубина фокусировки очень мала, а запас регулировки невелик. Как правило, она подходит для высокоскоростной резки тонких материалов.

Для толстых заготовок подходят линзы с более широкой глубиной фокусировки.

Из-за самой высокой плотности мощности в фокальной точке в большинстве случаев во время резки фокусное положение находится прямо на поверхности заготовки или немного ниже ее. Обеспечение постоянного относительного положения между фокальной точкой и заготовкой является важным условием для получения стабильного качества резки.

Иногда во время работы линза нагревается из-за плохого охлаждения, что приводит к изменению фокусного расстояния, что требует своевременной регулировки положения фокуса.

Вспомогательный газ

Вспомогательный газ распыляется коаксиально с лазерным лучом, чтобы защитить линзу от загрязнения и сдуть расплавленный шлак в нижней части зоны резки.

Для неметаллических и некоторых металлических материалов используется сжатый воздух или инертный газ, чтобы удалить расплавленные и испарившиеся материалы и в то же время предотвратить чрезмерное возгорание в зоне резки.

Давление вспомогательного газа

В большинстве случаев для лазерной резки металлов используется реактивный газ (кислород) для образования окислительной экзотермической реакции с горячим металлом.

Это дополнительное тепло может увеличить скорость резки на 1/3-1/2.

При резке тонких листов на высоких скоростях требуется более высокое давление газа для предотвращения прилипания шлака к задней части реза.

При малой толщине материала или низкой скорости резки давление газа может быть соответствующим образом снижено.

Выходная мощность лазера

Мощность лазера и качество режима оказывают важное влияние на резку.

В реальной работе часто устанавливается максимальная мощность для получения высокой скорости резки или для резки толстых материалов.

В приведенном выше параграфе описано большинство факторов, которые могут повлиять на параметры лазерной резки.

В следующей таблице приведены типичные значения параметров резки.

Они не применимы к конкретным случаям, но их можно использовать в качестве справочника для определения правильных параметров запуска.

Типичные значения параметров резки нержавеющей стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Типичные значения параметров резки низкоуглеродистой стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Типичные значения параметров резки стали DC025A1Mg3N2

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

ТОП 10 советов и приемов для резки и гравировки на лазерном станке

Одна из замечательных особенностей лазерных станков для резки и гравировки - это то, насколько быстро они могут выгравировать узор или вырезать даже самый замысловатый рисунок. Тем не менее, операторы лазерных станков всегда ищут способы повысить производительность. Вы управляете своим лазером максимально эффективно? Вот несколько советов и приемов, которые вы можете использовать, чтобы убедиться, что вы используете свой лазер с максимальным потенциалом.

Совет №1: Настройка лазера и подготовка пространства для работы

Перед тем, как непосредственно перейти к полезным приемам по лазерной резке и гравировке, сначала следует рассмотреть несколько хороших идей для подготовки к этим процессам.

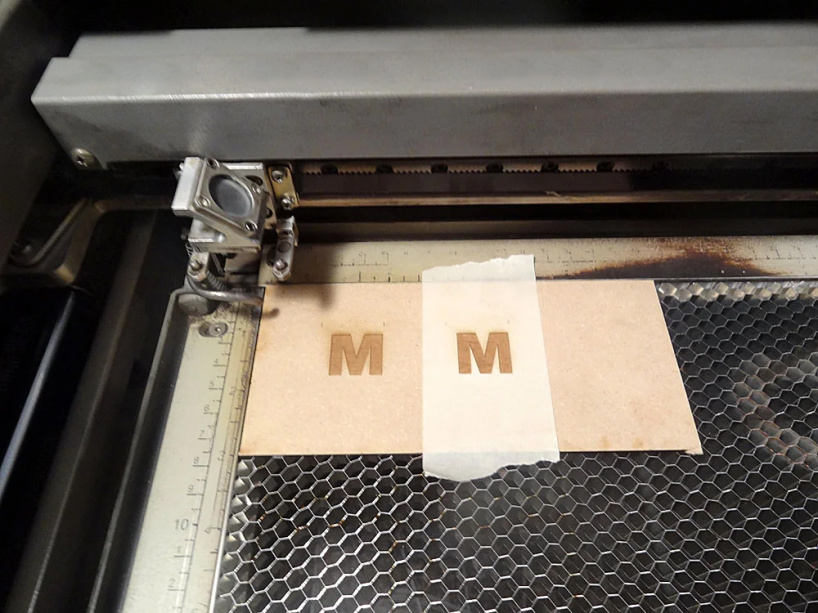

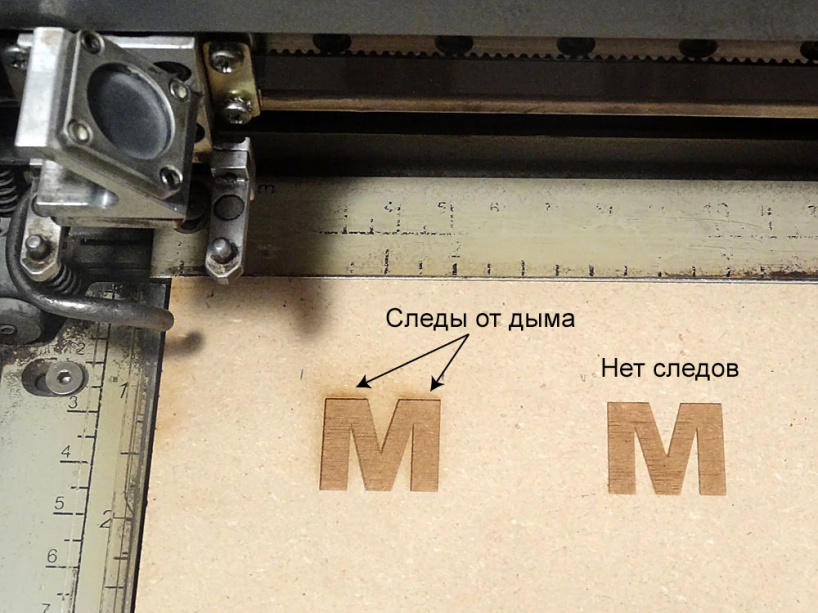

Защита заготовки от следов нагара: когда приступаете к гравировке вы должны быть готовы к тому, что что дым образующийся в процессе гравировки может повлиять на изделие и оставить на нем следы нагара. Чтобы этого не произошло, закройте поверхность изделия малярной лентой, чтобы защитить ее. Малярная лента слегка снизит мощность лазера (чуть-чуть увеличьте мощность, если вы считаето, что это нужно сделать), это защитит материал вокруг гравировки от нагара. После выполнения гравировки просто отклейте малярную ленту. Этот метод особенно хорош, если вы гравируете на коже.

Настройки: Ваш лазер должен иметь предустановленные настройки для резки или гравировки различных материалов разной толщины. Вы также должны иметь возможность загрузить эти настройки в свой компьютер или лазер и сохранить их как предварительные настройки. Важно назвать их так, чтобы вы могли легко их найти. Таким образом, когда вам понадобится гравировка на коже или резка фанеры толщиной 4 мм, вы легко найдёте сохраненные параметры для этой работы.

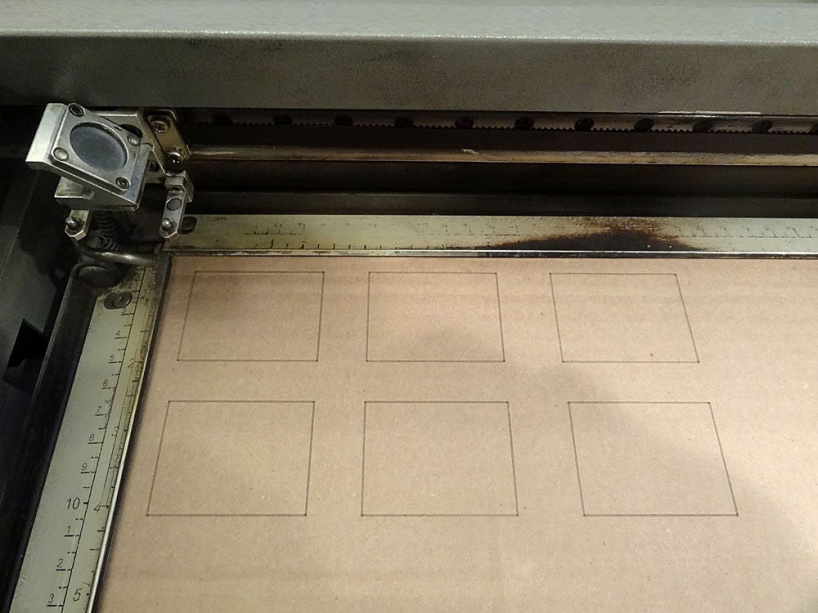

Пробная резка: Даже если у вас есть готовые настройки для резки материалов, сначала лучше провести пробную резку, прежде чем приступить к основной работе. Очень неприятно вынуть заготовку из лазера и увидеть, что она не прорезана до конца. Советуем сделать пару небольших геометрических фигур в одном из углов заготовки (например: круг и квадрат).

Лазерная гравировка на коже

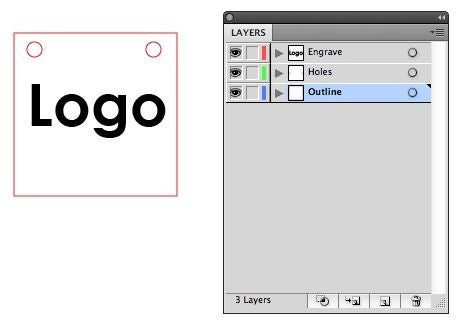

Совет №2: Разбивка дизайна на слои

Советы, о которых мы будем говорить дальше, предполагают возможность гравировать/резать только часть проекта или дизайна за раз. Есть легкий способ сделать это - разбейте ваш дизайн на несколько слоев в одном файле. В большинстве графических редакторов есть воможность разбивать файл на слои, а затем включать и выключать их. Вы конечно можете разместить весь дизайн на одном слое, но разделение на несколько слоев даст вам несколько ключевых преимуществ:

1. Контроль порядка резов. Ваш лазер должен иметь настройки для определения в каком порядке происходит рез. Но у вас есть вариант более удобного контроля порядка резов, вы можете разместить разные линии реза на разные слои в файле, чтобы включать и выключать печать каждого слоя в необходимом вам порядке.

2. Несколько деталей и дизайнов в одном файле. Вместо того, чтобы иметь отдельные файлы для каждого дизайна, просто поместите их в один файл на отдельные слои. Затем просто печатайте каждый слой по одному.

3. Создание направляющих. Возможно, вам потребуется создать несколько направляющих для макета вашего дизайна или, может быть, вам понадобится мишень для размещения объекта. Если вы не хотите, чтобы они гравировались, поместите их на другой слой и отключите гравировку этого слоя.

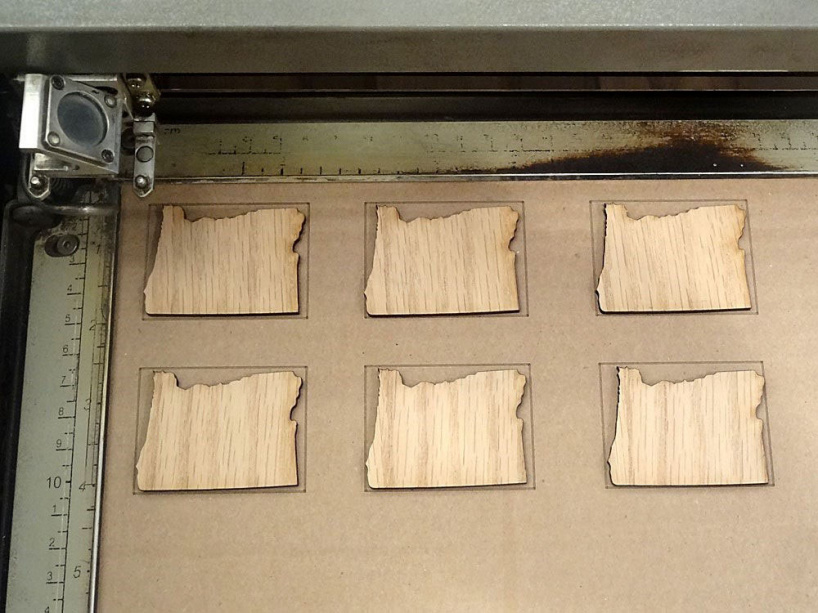

Совет № 3: Подбор материала для лазерной резки или гравировки

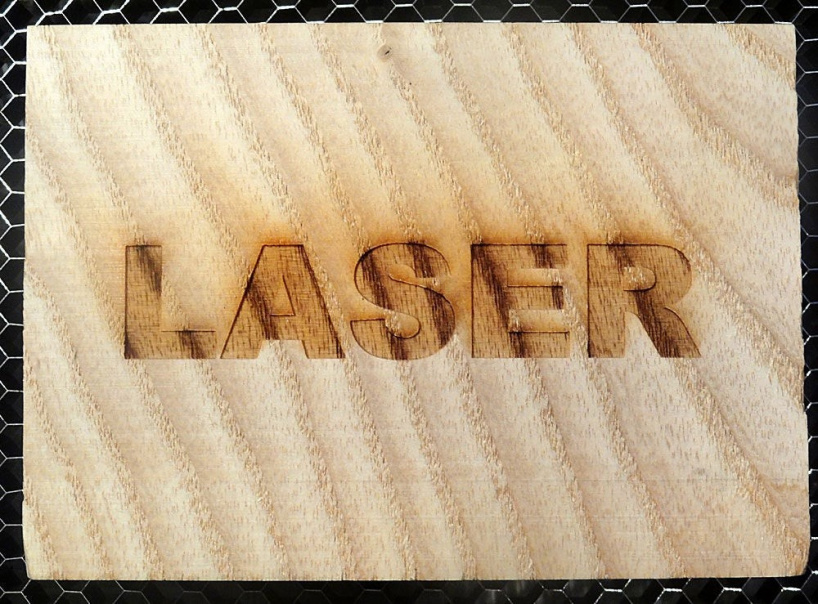

Итак, у вас есть изображение или логотип который вы хотите выжечь на куске древесины. Дерево это замечательный материал для гравировки, но вам нужно знать различия между гравировкой на цельной древесине или композитном материале, таким как фанера или МДФ. В отличие от фанеры или мдф, текстура дерева не является однородной. Волокна в древесине представляют разные этапы роста дерева(зимой и летом) и каждое из них будет резаться по разному. Обычно темные волокна тверже, а светлые части между ними мягче. Как вы можете понять на примере фото выше, на гравировке вы видите узор зебры. Если вам важно, чтобы гравировка выглядела однородно, вам лучше подобрать такую заготовку, где верхний слой более однороден.

Еще одна вещь, которую следует учесть, - это особенность гравировки материалов с тонким шпоном из хорошего дерева сверху. Гравировка часто прожигает тонкий шпон, обнажая то, что находится под ним. Убедитесь, что то, что находится под шпоном, выглядит хорошо и что вы прожигаете весь путь через шпон, чтобы у вас не было смеси шпона и поверхности под ним.

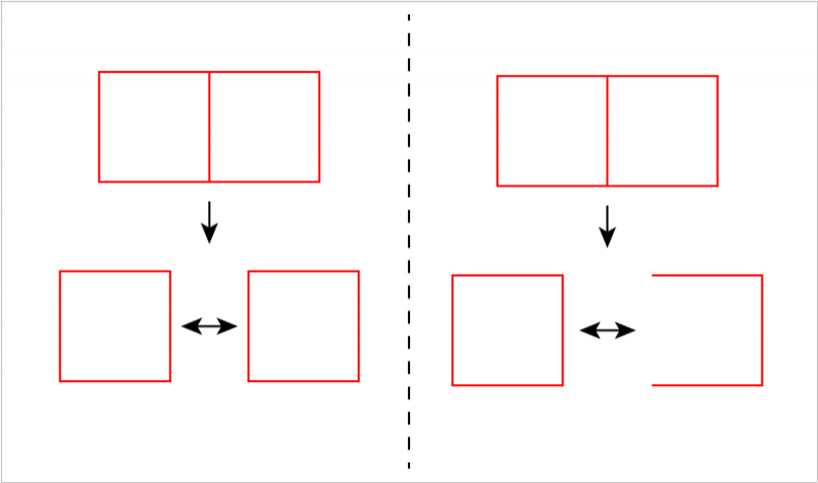

Совет №4: Перекрывающиеся линии

Часто при вырезании нескольких частей одновременно возникает искушение поместить их рядом друг с другом, чтобы соседние линиии перекрывали друг друга. Это хорошая идея, но есть хороший и плохой способ это реализовать.

Скажем, вам нужно вырезать несколько квадратов. Если вы нарисуете 2 квадрата (по 4 стороны каждый), а затем прижмете их друг к другу, это будет выглядеть так, как будто между ними есть только одна линия. Проблема в том, что, хотя кажется, что есть только одна линия с перекрывающейся стороны, компьютер все равно видит 2. В резульитате этого лазер пройдет два раза по одному и тому же месту. Это может привести к ожогу края, а не к чистому порезу. Это также тратит время на ненужный порез.

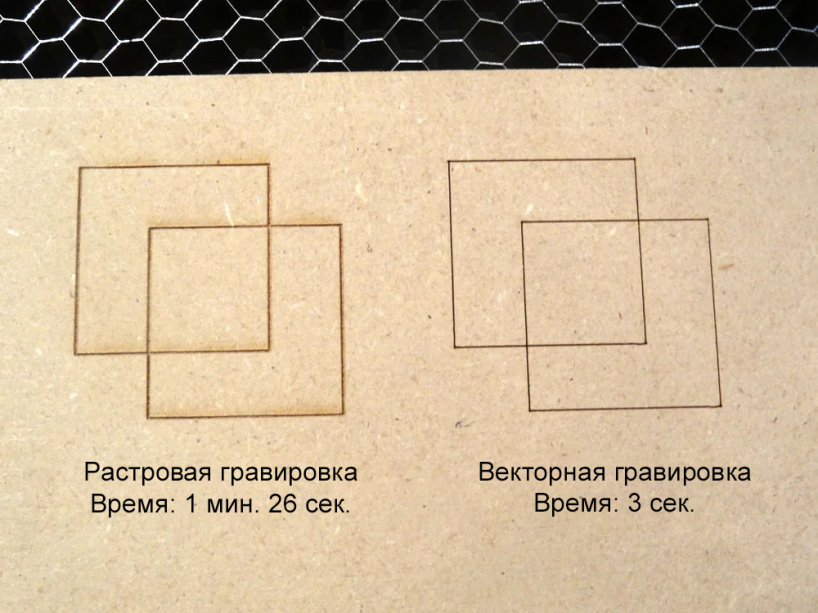

Совет №5: Линии - растр против вектора

Главная разница между растровой гравировкой и векторной резкой заключается в том, что для гравировки лазерная головка перемещается слева направо по области печати, а затем перемещается вниз на шаг и повторяет это до тех пор, пока не выгравируете изображение. При векторном разрезе лазер просто прослеживает линии разреза. В результате растровая гравировка занимает гораздо больше времени, чем векторная.

Итак, если у вас есть рисунок, например кельтский узел, или дизайн напоминающей карту, в основном состоящий из линий. Вы можете запустить его как растровую гравировку. Преимущество этого метода будет заключаться в том, что вы сможете установить толщину линии такой, как захотите. Недостаток в том, что гравировка займет гораздо больше времени.

Если ваш дизайн или рисунок представляет собой векторный файл, есть быстрый способ создания линий без их разреза. Запустите файл в виде векторного разреза, но выключите питание и увеличьте скорость. Например, чтобы разрезать фанеру 3,2 мм, у меня была бы мощность лазера на 100% и скорость на 20%, но чтобы просто забить древесину, я бы установил мощность на 30% и скорость на 95%. Поэтому вместо того, чтобы разрезать материал, лазер просто прожигает в нем тонкую линию. Преимущество в том, что это будет намного быстрее, чем гравировка. Недостатком является то, что линия будет очень тонкой, и вы не можете изменить ее толщину.

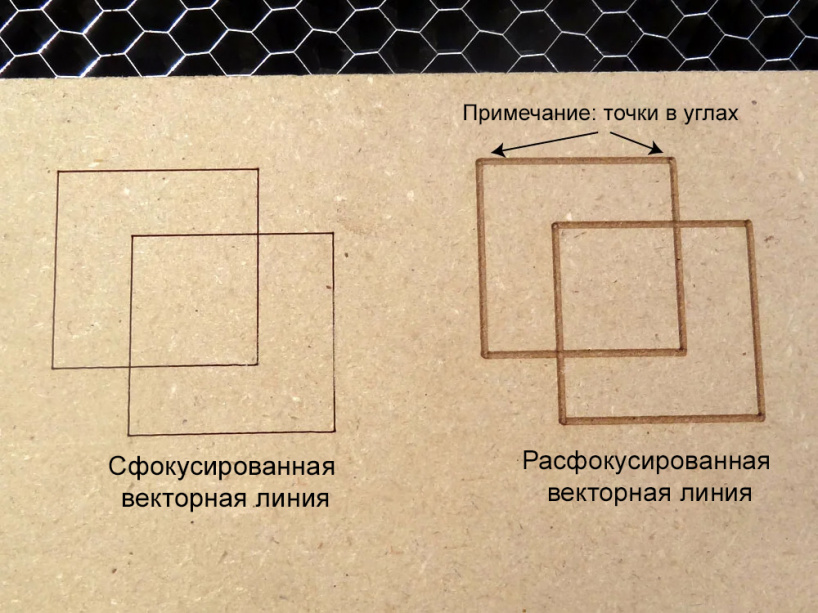

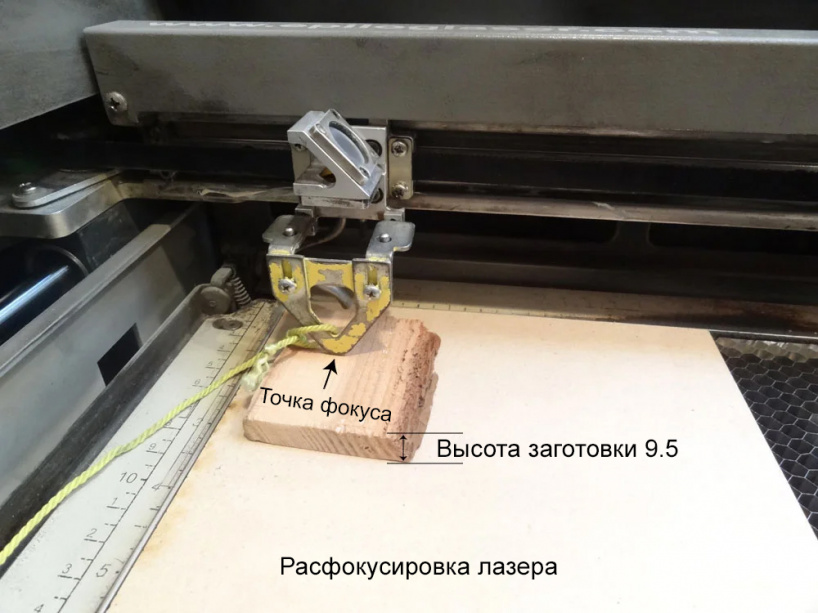

Совет № 6: Для того чтобы векторные линии были толще расфокусируйте лазер

В своем последнем совете мы рассмотрели, как использовать векторные настройки, чтобы просто делать линии в материале для создания рисунков или дизайнов. Но недостатком этого трюка является то, что линия очень тонкая. Но есть способ получить более толстые линии. Лазер имеет очень точный фокус, поэтому, если немного опустить материал, лазер потеряет фокус и рассеивается. Способ, которым я это делаю, заключается в том, чтобы положить небольшой кусок дерева толщиной около 9,5 мм поверх материала, который я использую, и сфокусировать лазер на нем. Затем я запускаю лазер на векторной настройке (с более низкой мощностью и более высокой скоростью). В результате получается гораздо более толстая линия, чем если бы лазер был правильно сфокусирован.

Есть 2 недостатка, которые следует учитывать при использовании этой техники. Во-первых, линия немного мягкая и не такая четкая, как растровая гравюра. Во-вторых, в углах линий лазер делает небольшую паузу, когда он меняет направление, поэтому углы обжигаются немного глубже. Углы выглядят так, будто в них есть маленькие точки.

Совет № 7: Добавление векторного контура к краю шрифта или гравируемого изображения

Обычно вы должны получить хорошие края для любой гравировки, которую делает ваш лазер (если нет, проверьте свой объектив и фокус). Но если вы хотите придать краям вашей гравюры немного дополнительной резкости, вот хороший трюк. Добавьте легкую векторную обводку по краю изображения.

Еще раз вам нужно будет иметь свое изображение в виде векторного файла. Выберите свое изображение и добавьте тонкую обводку по краю. Когда вы настраиваете лазер, установите ход для векторного разреза, но уменьшите мощность и увеличьте скорость, чтобы он горел, но не прорезал край. После того, как лазер сделает гравировку, он вернется и сожжет тонкую линию вокруг самого края.

Это отличный эффект для текста.

Совет № 8: Настройка разрешения

Разрешение - это еще один фактор, который следует учитывать, когда вы сделать качественную гравировку. Четкое изображение важно в любой гравировальной работе, но чем выше DPI, тем дольше изделие будет гравироваться. DPI означает отношение точкек на дюйм, и чем выше DPI, тем ближе друг к другу будут выгравированны точки. Это приводит к высокодетализированному выгравированному изображению, но может занять больше времени, чем вам хотелось бы. Немного снизив разрешение гравировки, вы можете увеличить экономию времени до 33% и более. Чтобы компенсировать низкое разрешение, рассмотрите возможность использования различных схем сглаживания, найденных в драйвере печати Epilog. Сглаживание берет визуальные Точечные узоры, которые можно увидеть с более низким DPI, и рандомизирует их, что скрывает низкое разрешение. Найдя правильное сочетание разрешения и размытия рисунка, вы можете добиться результата, который будет выглядеть хорошо и гравировка которого займет меньше времени.

Совет № 9: Как гравировать несколько изделий за раз

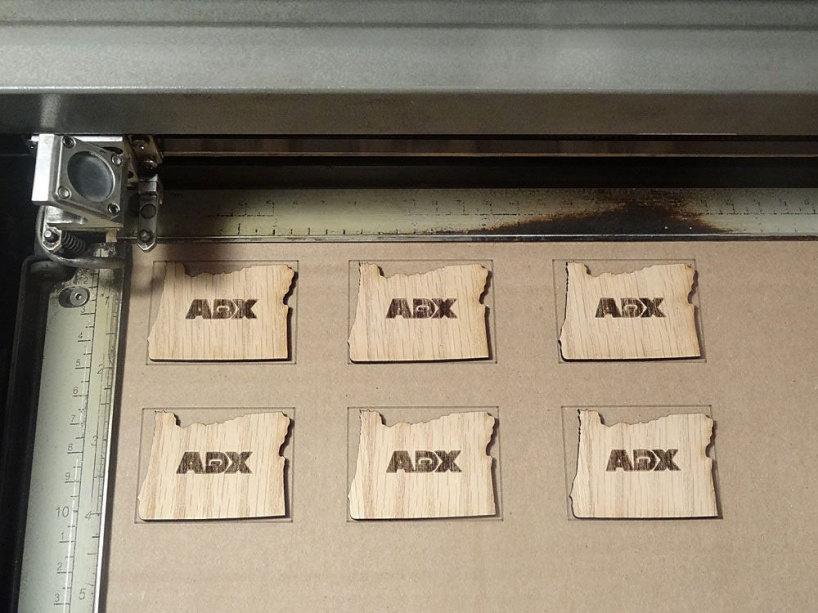

Допустим, у вас есть несколько деревянных подставок, на которых вы хотите выгравировать свой логотип. Вы можете поместить их по одному в источнике лазера и гравировать их один за другим. Но не лучше ли было бы разложить сразу несколько и нанести на них лазерную гравировку?

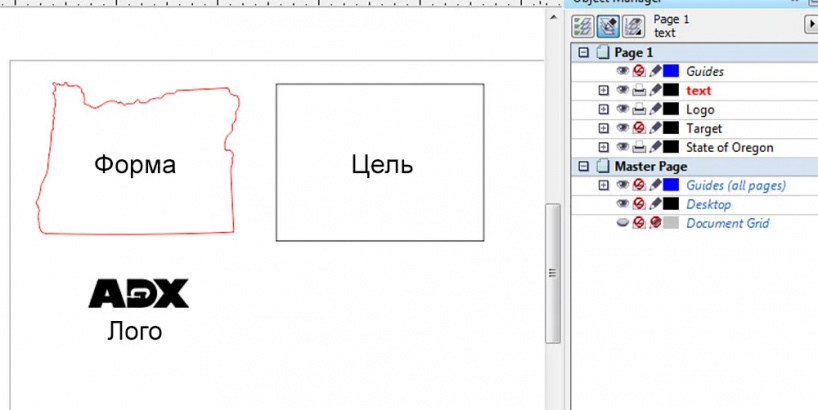

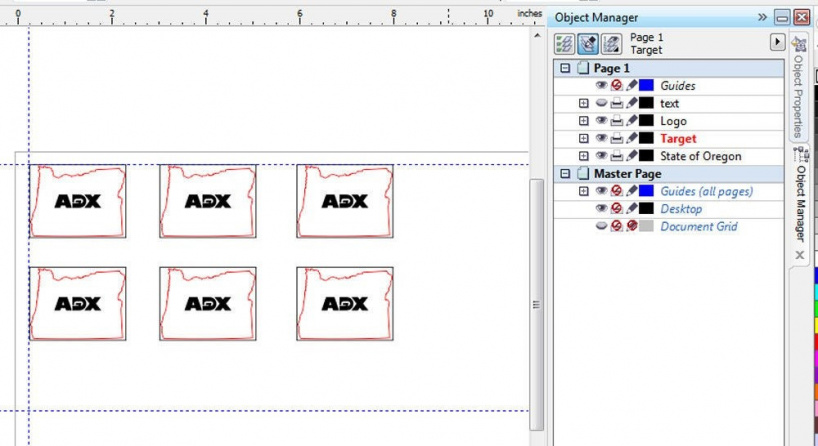

Хитрость заключается в том, чтобы создать сетку, по которой вы можете разложить детали и точно нанести на них лазерную гравировку. Создайте новый векторный файл размером с ваш лазерный стол. Затем измерьте одну из ваших фигур/предметов. Если вам удастся получить его точную форму, но если не просто придумать красивую геометрическую форму, например, круг или квадрат, она будет точно в нее вписываться. Это будет ваша целевая форма. Создайте мишень и разместите свой рисунок (гравировку или вырез) на мишени. Теперь скопируйте мишень, свой дизайн и вставьте столько копий, сколько сможете уместить в пространстве вашего лазерного стола.

Совет: оставьте небольшое пространство между мишенями, чтобы их можно было поставить, не задевая окружающие.

Вырежьте кусок картона по размеру вашего лазерного стола и вставьте его в лазер. Теперь убедитесь, что для печати выбран только слой с мишенями. Выгравируйте, отметьте или вырежьте нужные формы на картонной доске. Это создаст сетку на картоне, которая соответствует сетке в файле. Теперь поместите предметы, которые вы собираетесь выгравировать, на мишени, отмеченные на картоне. Не забудьте перефокусировать лазер на вершины того, что вы гравируете. Теперь вы можете отключить печать целевого слоя и включить печать слоя дизайна.

Пока вы не перемещаете картон, вы можете просто выкладывать новые детали, нажимать гравировку и повторять, пока все детали не будут готовы.

Совет №10: Используйте лазерный указатель, чтобы определить, зоны гравировки и реза

Следует помнить, что это хорошо работает с векторными линиями, где лазерная указатель следует по линияи, но не так хорошо с гравюрами, где лазер проходит обратно и по всей площади гравюры. Если нужно использовать лазерный указатель, чтобы понять, где закончится гравировка, то можно сделать так: нарисовать векторный квадрат или круг вокруг гравировки, а затем лазерный указатель просто трассирует квадрат. Или можно нарисовать горизонтальные и вертикальные центральные линии.

Читайте также: