Лазерная резка металла под водой

Обновлено: 17.05.2024

Востребованность подводной резки металла и других конструкций не поддается сомнению. Это экономичный и наиболее рациональный способ, позволяющий работать с объектами различного размера. Оборудование для выполнения операций в воде постоянно совершенствуется, как и технологии, которые с каждым годом становятся эффективнее и безопаснее.

Когда применяется резка металла под водой

Разрезать металл под водой необходимо в разных ситуациях. Как правило, такие работы проводятся, когда нужно:

- заделать трещины, пробоины, разрывы в обшивке корпусов водного транспорта;

- разобрать затонувшие суда на отдельные компоненты, чтобы проще их было поднять наверх;

- отремонтировать участки подводных трубопроводов;

- смонтировать элементы мостов, пристаней и других сооружений.

При помощи классического оборудования, которое применяется для резки металлов на суше, в водной среде выполнить такие операции не удастся. Для проведения работ на глубине используются иные технологии и инструменты.

Технологии подводной резки металлов

Технологический процесс резки металла в воде осложняется тем, что операции осуществляются во влажной среде. Значение имеет и глубина погружения, поскольку внешнее давление водяного столба может внести свои коррективы в осуществление работ. Расскажем об основных вариантах резки металлических конструкций и элементов под водой.

Как выполнять резку под водой с использованием бензина

Бензокислородная резка металла под водой – это относительно безопасная и эффективная технология, позволяющая быстро разрезать металлические конструкции практически любой толщины и размеров. Суть метода состоит в расплавлении металла под действием паров бензина, которые подаются непосредственно в место реза и смешиваются там вместе с кислородом, образуя стабильное пламя на конце горелки. В отличие от других способов, пары бензина смешиваются с кислородом непосредственно в режущей головке, что делает эту технику наиболее безопасной. Недостатком метода можно считать слишком большой расход смесей, что делает эту технологию экономически невыгодной, когда нужно разрезать крупные подводные объекты.

Кислородная и электрическая подводная резка металла

Электрокислородная подводная резка осуществляется по иному принципу. Она происходит путем расплавления металла под действием электрической дуги, где катализатором служит кислородная струя, подавая непосредственно на кончик горелки. Таким образом, происходит сжигание металла, а образующийся при этом окисел сдувается под действием напора кислорода. Метод достаточно эффективный, однако он применяются только для работы с конструкциями, выполненными из черных сплавов.

Выполнение работ с использованием электрической дуги

Электродуговая резка металла в водной среде работает так же, как при разрезании металлических элементов на суше. Технология состоит в том, что в результате подачи тока силой от 180 до 450 А возникает электрическая дуга. В водной среде вокруг нее образуется газовый пузырь, который и защищает пламя горелки от затухания. Чтобы поддерживать горение на кончике горелки, необходимо использовать мощные источники тока. Вместе с тем, качество создаваемого среза оставляет желать лучшего. Поскольку после расплавления металл стекает очень медленно, его трудно счищать с линии реза.

Работа с резаком, к которому подается газовая смесь с кислородом

Технология газовой резки основана на том, что к месту реза подается кислород, который смешивает с воспламеняющимся газом. Это может быть ацетилен либо водород. В первом случае резать под водой можно на глубине не более семи метров. Это объясняется тем, что на большей глубине величина давления увеличивается, из-за этого растет риск взрыва. Кислород-водородная резка работает по иному принципу. Струя горящего водорода расправляет металл, в то время как поток кислорода сжигает и выдувает пластичный металл. Такой способ резки эффективен для работы с конструкциями толщиной до одного метра. Но риск взрыва сохраняется и в данной ситуации, потому газовую резку под водой используют в исключительных случаях.

Экзотермические электроды для сварки и выполнения реза под водой

Абсолютно иной подход к резке металла под водой предложила компания BROCO, которая разработала уникальные по своим характеристикам экзотермические электроды. Их действие основано на химической реакции, которая происходит между электродом и обрабатываемым металлом. К концу электрода подается ток, что провоцирует воспламенение горелки. Когда электрод касается металла, тот расправляется. После этого под действием потока кислорода происходит его окисление, что в дальнейшем поддерживает экзотермическую реакцию.

Преимущество метода состоит не только в его высокой эффективности, безопасности, экономичности. Данная технология также является универсальной, поскольку экзотермические электроды легко разрезают не только металлические конструкции под водой, но и бетонные, композитные и иные материалы.

Характеристики экзотермических электродов

Важная особенность экзотермического способа подводной резки состоит в том, что для работы требуется электрическая дуга со слабым током. Если классическое оборудование, применяемое для таких целей, генерирует ток от 180 до 450 А, то для запуска экзотермической реакции нужен ток силой 150 А. При этом он подается не постоянно, а только в момент розжига горелки.

Какой имеет диаметр в мм

Экзотермические электроды BROCO выпускаются диаметром ¼ и 3/8 дюйма, стандартная длина изделий – 457 мм (18”). Но существует также серия специальных образцов увеличенной длины – до 36”.

Давление

Инженеры компании продумали все нюансы, потому электроды торговой марки могут применяться для выполнения работ на любой глубине, независимо от показателей давления водяного столба.

Сила тока

Розжиг горелки происходит при одномоментной подаче тока силой до 150 А. Далее подача электричества прекращается, а работа горелки обеспечивается благодаря непрерывно поступающему кислороду.

Температура пламени

На кончике экзотермического электрода температура пламени достигает 5500 градусов Цельсия. Этого достаточно не только для резки металла разных видов, но и отделения фрагментов от бетонных, композитных и иных конструкций.

Как долго горит

Горение на конце электрода постоянное, оно прекращается только тогда, когда его прерывает сам водолаз путем прекращения подачи кислорода, либо когда весь электрод израсходован.

Расход при работе со сталью разной толщины

Экзотермические электроды отличаются низким расходом и длительным горением, поэтому они наиболее удобные для выполнения работ под водой – не нужно постоянно прерываться на смену расходных материалов.

Подводная лазерная резка

Т ехника резки и сварки металлов под водой , когда осуществляется строительство глубоководных коммуникаций

Классическое решение для соединения металлических фрагментов в водной среде, а также для демонтажа подводных коммуникаций – это использовать сварочные электроды и горелки. Такие компоненты позволяют выполнять работы практически на любой глубине, обеспечивают безопасность проведения операций, отличаются высокой скоростью и качеством создания соединений/разрезов.

Какую технологию можно использовать для резки газовой трубы с толщиной стенок от 1 мм

В последнее время активно обсуждается вопрос применения под водой технологий лазерной резки. Суть этого метода состоит в использовании специального оборудования, которое способно испарять частицы материала под действием высокочастотного светового излучения и тем самым разрезать металлические и иные конструкции на отдельные фрагменты. На данном этапе пока не существует полноценной установки, способной решить такую задачу, потому в промышленных проектах наибольшее распространение получили классические методы подводной резки, основанные на применении различных типов электродов и оборудования.

Оборудование , при помощи которого происходит обработка металла и сопутствующих материалов в процессе работ под водой

Традиционно подводную резку осуществляют несколькими методами, к ним относятся:

- бензокислородный;

- электрокислородный;

- электродуговой;

- газовой;

- экзотермической.

Какой способ для компаний является оптимальным, если нужно разрезать металлические листы или провести ремонт подводной техники

Среди современных производителей оборудования для сварки и резки под водой особенно выделяется компания Broco . Она разрабатывается инновационные сварочные системы, основанные на применении экзотермических электродов, горелок и держателей для них. Подобные решения пользуются популярностью среди профессионалов, поскольку:

- требуют меньше ресурсов для работы (розжиг горелки происходит при подаче электрического тока номинальной силы от 150 до 180 А, в процессе самой сварки он не применятся);

- позволяют выполнять работу на любой глубине, при любых условиях окружающей среды;

- дают возможность разрезать конструкции, изготовленные не только из стали, но и других сплавов, а также их стекла, бетона, железобетона и других материалов;

- в процессе сварки образуют прочный и ровный шов, не требующий последующей зачистки, снятия окалины, нагара.

Подводная лазерная резка – насколько ее применение оправдано, когда требуется разрезать металл

Применение лазерной резки под водой на данном этапе все еще находится под вопросом. Экспериментальные образцы подобных систем существуют, в том числе, их разработкой занимаются российские конструкторы и инженеры. Но промышленного прототипа, который был бы запущен в м ассовое производство, пока нет.

Когда появится возможность проводить операции, используя лазерную резку для работы на высокой глубине

Испытания экспериментальных установок лазерной подводной резки не прекращаются. Поэтому есть вероятность, что в скором времени такая технология станет общедоступной и дополнит существующие способы подводной резки металлоконструкций.

ВНИИНМ разрабатывает комплекс подводной лазерной резки

В год 75-летия атомпрома рассказываем об инновационных разработках ровесника отрасли — ВНИИНМ им. Бочвара. Ученые института решили погрузиться на большую глубину: разрабатывают комплекс подводной лазерной резки.

ЧТО ЭТО?

Лазерная резка — технология обработки изделий из металла с помощью лазерного излучения. Суть заключается в нагреве зоны реза и разрушении материала в этой зоне лазером.

ОСОБЕННОСТИ ЛАЗЕРНОЙ РЕЗКИ

Преимущества

+ Небольшой расход электроэнергии.

+ Нет механического контакта инструмента с заготовкой, поэтому метод подходит даже для хрупких материалов.

+ Может применяться для подводной резки на больших глубинах (сейчас на глубине более 1 км возможна только разделка направленным взрывом).

Трудности лазерной резки под водой

– Вода снижает энергию излучения.

– Высокое давление (плюс 1 атмосфера на каждые 10 м погружения).

– Распространение, рассеяние, поглощение излучения идут не так, как на воздухе.

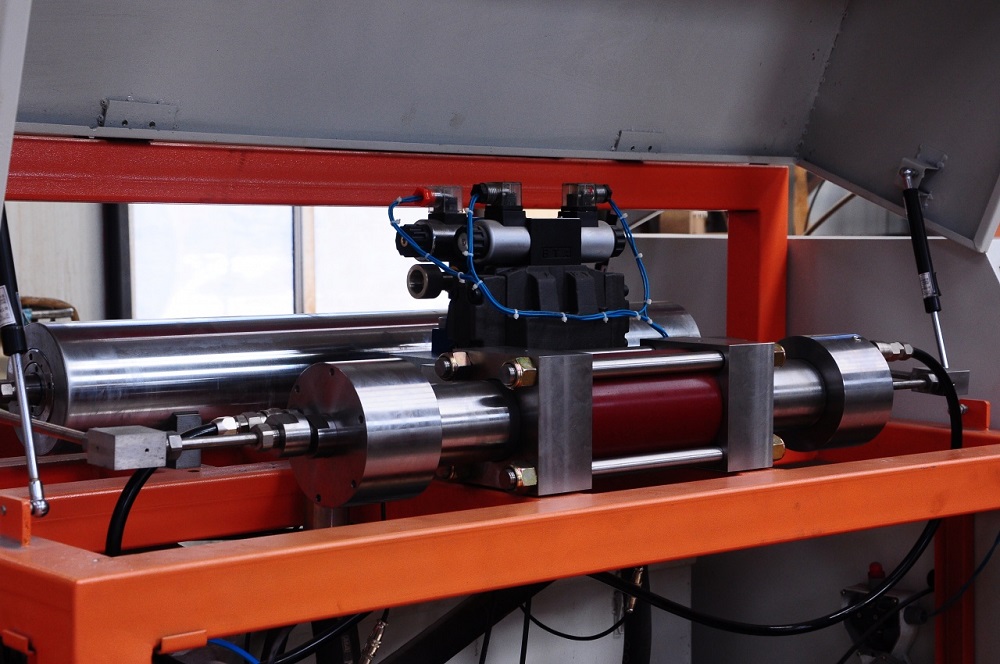

СОСТАВ КОМПЛЕКСА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ

1. Твердотельный лазер.

2. Режущая головка.

3. Силовая волоконная линия.

4. Опционально — беспилотный аппарат для доставки комплекса на большие глубины.

ОБЛАСТИ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ ВНИИНМ

• Разделка затонувшей техники, в том числе радиационно опасных объектов (суда, самолеты, атомные подлодки и т. д.).

• Подводное строительство (буровые станции, нефтепроводы, нефтехранилища и т. д.).

• Работы в бассейнах выдержки ОЯТ.

• Спасательные работы на глубине.

Константин Щербаков

Руководитель проекта блока развития, ВНИИНМ

— Данный проект для нашего института не такой уж непрофильный. ВНИИНМ — материаловедческий институт. Лазер — лишь инструмент, для создания комплекса нужно решать материаловедческие проблемы: изучать взаимодействие излучения с веществом в водной среде, создавать технологические решения, которые позволят преодолеть трудности лазерной резки под водой.

Первоначально мы проектировали оборудование только для разделки затонувшей техники. Представьте: самолет упал в океан. Надо изъять черные ящики. Сейчас нет технологий для резки металла на глубине более 1 км — для разделки используется направленный взрыв, сохранить черные ящики очень трудно. Мы доказали, что лазером можно аккуратно разрезать металл на любой глубине.

В процессе работы выяснили, что технология пригодна и для других задач: подводного строительства добычных комплексов, технологических работ в бассейнах выдержки ОЯТ. Ее можно применять при работах по подъему затопленных АПЛ, например для надежного закрепления тросов понтонов. Разрабатываемое нами оборудование и ПО позволят точно управлять процессом резки дистанционно. Автономность — важная особенность создаваемого комплекса, ведь водолазы не могут работать на глубине более 200 м. Эта особенность также позволяет работать с радиационно опасными объектами.

Мы уже провели все необходимые НИР по проекту на опытном оборудовании в МИСиСе. Получили два патента и зарегистрировали два ноу-хау. Сейчас делаем макет лазерного комплекса во ВНИИНМ для ОКР. Мы разрабатываем камеру, имитирующую подводные условия на глубине до 5 км, для проведения экспериментов.

Хотим создать комплекс полностью на российском оборудовании. Твердотельные лазеры с диодной накачкой, силовые оптические линии — все это есть на отечественном рынке. Режущая головка — изобретение ВНИИНМ, мы сможем изготовить ее в институте.

Серийное производство таких комплексов не планируется, много их не нужно. Предполагается, что компания покупает один комплекс, а мы обеспечиваем сервис на всем жизненном цикле.

Гидроабразивная резка: плюсы и минусы технологии

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Читайте также: