Лазерная резка сварка металла

Обновлено: 04.10.2024

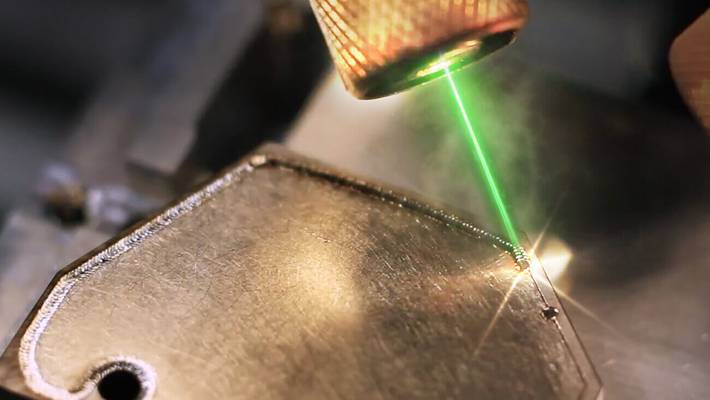

Лазерная резка металла – это современный метод раскроя металлических заготовок и разборки металлоконструкций. Она способна резать практически любые металлы, отличается высокой точностью и качеством поверхности реза.

Высокая стоимость приобретения и обслуживания оборудования сдерживает широкое распространение лазерной резки.

Производственное использование

Лазеры используют в различных отраслях экономики – от медицины до развлекательной техники. Резку стали промышленным лазером стали применить в конце прошлого века, и они завоевали популярность на машиностроительных предприятиях самого широкого профиля: от аэрокосмических до производства бытовой техники. Кроме резки, с помощью лазера осуществляется и сварка металлов.

На производственных предприятиях используют следующие виды оптических излучателей:

- твердотельные, усиление светового пучка происходит в кристалле из искусственного рубина, а для накачки импульса применяются мощные светодиоды или разрядные лампы;

- газовые, световой импульс зарождается в объеме ионизированного инертного газа;

- волоконные, рабочая зона выполнена из оптоволокна.

Волоконные устройства особенно хорошо подходят для резки цветных металлов и нержавеющих сплавов. Благодаря особым свойствам среды испускаемый лазерный луч мало рассеивается об отражающую поверхность детали.

Газовые излучатели развивают самую большую мощность.

Особенности технологического процесса

Процесс резания металла разбивается на три основных этапа:

- в начале линии разреза узко сфокусированный лазерный луч вызывает резкий нагрев металла до температуры плавления, формируется первичная раковина;

- металл на поверхности начинает кипеть и испаряться;

- после прорезания заготовки насквозь оператор или управляющая программа ведет лазерный резак вдоль намеченной линии разреза, разделяя заготовку на отдельные части.

Полное испарение слоя металла возможно лишь для тонколистовых заготовок. Для более толстых деталей молекулы металла выносятся из разреза струей активного газа.

Одновременно газ выполняет функцию охлаждения линии реза и повышает скорость разделки. Ширина лазерного луча и получающегося после него разреза — доли миллиметра. Это обеспечивает высочайшую точность обработки, дает возможность давать минимальные припуски и многократно снижает потери металла по сравнению с другими методами резки.

[stextbox отсутствует необходимость в дополнительной механической обработке раскроенных лазерной установкой деталей.[/stextbox]

Почему лазерный луч режет металл?

Луч лазера концентрирует высокую энергию на очень ограниченной площади. Воздействие высокоэнергетического светового пучка разогревает металл заготовки, доводя его в узкой зоне до температуры плавления и разрушает кристаллическую структуру материала. Вырванные из решетки атомы металла частично испаряются, частично выносятся с оплавленной кромки струей газа. Кратковременность воздействия не дает кромке оплавляться вглубь заготовки, понижая до минимума тепловую нагрузку на деталь и вызываемые нагревом деформации.

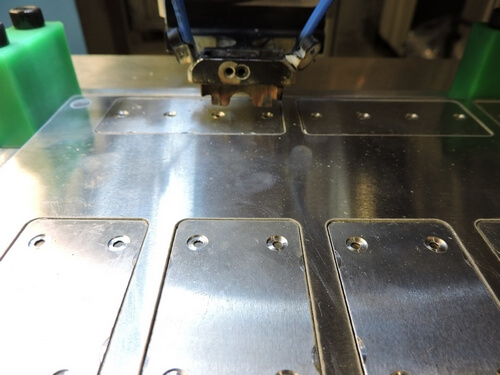

Современные комплексы

На рынке представлены лазерные установки разного уровня и назначения. Одни из них призваны заменить газорезательные станки. Листы металла укладываются на рабочее основание, а лазерные резаки перемещаются над ними с помощью порталов. Такие установки позволяют разделывать стальные листы длиной до 15 метров и толщиной до 20 мм. Движением резаков управляет блок ЧПУ, в который загружается заранее подготовленная программа раскроя. На таких линиях отходы металла снижены в несколько раз по сравнению с газорезкой.

Более компактные установки предназначены для особо точного формирования деталей из металлических, пластмассовых или деревянных заготовок. Они позволяют обрабатывать металл с точностью до тысячных долей миллиметра, отсекая от заготовки «лишний» материал в соответствии с трехмерной моделью. Такие станки применяются в приборостроении, аэрокосмической и оборонной промышленности, при декоративной резке в художественных мастерских.

Представлены на рынке и малогабаритные ручные лазерные резаки ограниченной мощности. С их помощью можно раскроить листовую заготовку или провести художественную резку металла.

Режимы

На качество резки оказывают влияние ряд параметров. В их число входят:

- скорость движения головки;

- толщина и материал заготовки;

- мощность излучателя;

- плотность энергии луча;

- фокусное расстояние;

- рабочая среда.

Так, обычные конструкционные стали с низким содержанием углерода можно разрезать значительно быстрее, чем нержавеющие сплавы. Использование в качестве активной среды кислорода дает возможность повысить скорость раскроя вдвое по сравнению с воздухом.

Точность раскроя и качество поверхности разреза также будет определяться комбинацией ключевых параметров установки. Поверхность характеризуется следующими свойствами:

- шероховатость;

- наличие оплавлении;

- зона термического воздействия;

- отклонение кромки от перпендикуляра к поверхности.

Рисунок 3 Зависимость параметров поверхности от режимов работы

Точность раскроя определяется скоростью резания и шириной фокусировки луча.

Виды металлов, которые могут быть обработаны

Резка лазером может работать практически со всеми видами металлов и их сплавов. Раскраивают как листы, так и профильный прокат, и трубы. Кроме того, технология позволяет резать и неметаллические материалы. Лазерный резак по пластику или дереву дает возможность изготавливать высокохудожественные украшения.

Метод позволяет проводить обработку и таких химически активных металлов, как алюминий и титан, для резки которых другими способами приходится идти на большие ухищрения. Лазерный луч справляется с тугоплавкой оксидной пленкой. Зона и время воздействия настолько ограничены, что металл не успевает прореагировать с кислородом и азотом воздуха.

Преимущества и недостатки

Высокие достоинства технологии обуславливают ее применение как для разделки листовых заготовок до изготовления точных деталей сложной пространственной формы по трехмерным моделям. В числе этих достоинств находятся:

- высокое качество поверхности;

- малый коэффициент отходов;

- практическое отсутствие термических деформаций;

- работа с хрупкими и тонколистовыми заготовками.

Как любой реально действующей технологии, свойственны лазерной резке и недостатки:

- высокая стоимость оборудования;

- сложность настройки и обслуживания;

- ограничение толщины разрезаемой заготовки в 20мм.

Разработчики оборудования постоянно совершенствуют его, выпуская на рынок новые модели с улучшенными характеристиками.

Разновидности

Все установки лазерной резки имеют в своей конструкции следующие основные узлы:

- источник световой энергии;

- резонатор с полупроницаемым зеркалом, обеспечивающий периодическое испускание когерентного пучка света по достижении им заданной интенсивности;

- система управления и фокусировки луча.

По мощности лазерные резаки разделяют на следующие категории:

- маломощные: до 6 тыс. ватт, как правило, это твердотельные лазеры;

- средней мощности от 6 до 20 тыс. ватт, с газовой рабочей средой;

- мощные: от 20 до 100 тыс. ватт, имеют газодинамическую конструкцию.

Схема работы газового излучателя.

Твердотельные установки делают на базе кристаллов искусственного рубина, реже из специальных сортов стекла с добавлением флюорита кальция. Они быстро выдают первый импульс, при хорошем охлаждении могут работать и в непрерывном режиме.

В газовых лазерах пучок световой энергии испускает столб ионизированного газа под действием электрического разряда. Газовая смесь состоит из азота, гелия и CO2.

В газодинамической системе поток ионизированного газа циркулирует по сосуду. В месте сужения давление резко повышается и при разряде выделяется дополнительная энергия, обеспечивая высокую мощность луча.

Оборудование

Оборудование для лазерной резки называют в соответствии с принципом действия лазера. Твердотельные резаки обладают простой конструкцией, ограниченными габаритами и используются в компактных станках небольшой мощности. После включения он практически мгновенно готов к работе. Ручные резаки комплектуются такими лазерами.

Газовый лазер сложнее по конструкции, в нее обязательно входит насос для поддержания проектного давления рабочей среды. Стеклянная колба с газом достаточно хрупкий элемент конструкции, поэтому такие лазеры используются только на стационарных станках средней мощности.

Газодинамические установки еще сложнее: в их состав входит также циркуляционный насос, обеспечивающий требуемую скорость газового потока, системы нагрева и охлаждения. Сложная конструкция позволяет добиваться весьма высокой мощности и разрезать заготовки большой толщины.

Для тонкого металла

Лазерная резка тонкого металла зачастую является единственным способом получить заготовку с заданными параметрами по точности соблюдения размеров и качеству поверхности.

Разрезание тонких листов механическими способами приводит к искривлению кромок, а тепловыми методами — еще и к тепловым деформациям.

Современное оборудование с программным управлением позволяет резать тонкий металл быстро, с высокой точностью и постоянной скоростью, не допуская перегрева и деформации материала. Гибкая настройка мощности луча, ширины луча и расстояния его фокусировки позволяют раскраивать без искажений даже фольгу.

Как сделать резак своими руками

Принципиальная схема резака для сборки своими руками.

Простейший маломощный лазерный резак можно сделать на дому. Для этого понадобится:

- лазерная указка;

- корпус от фонарика;

- привод DVD-RW;

- электропаяльник;

- ручные слесарные инструменты.

Делается устройство в следующем порядке:

- извлечь из привода ДВД лазерный светодиод;

- установить его вместо маломощного светодиода из указки;

- при установке нужно строго соблюдать соосность светодиода;

- собрать схему электропитания устройства;

- собрать конструкцию из передней части лазерной указки и корпуса фонарика, вмещающего 3 батарейки ААА

Эскиз самодельного резака.

Конечно, лист металла или фанеры такой резак не разрежет, но бумагу, картон и фольгу он сможет раскраивать с высокой точностью.

Оборудование для лазерной сварки металла: технология и устройства

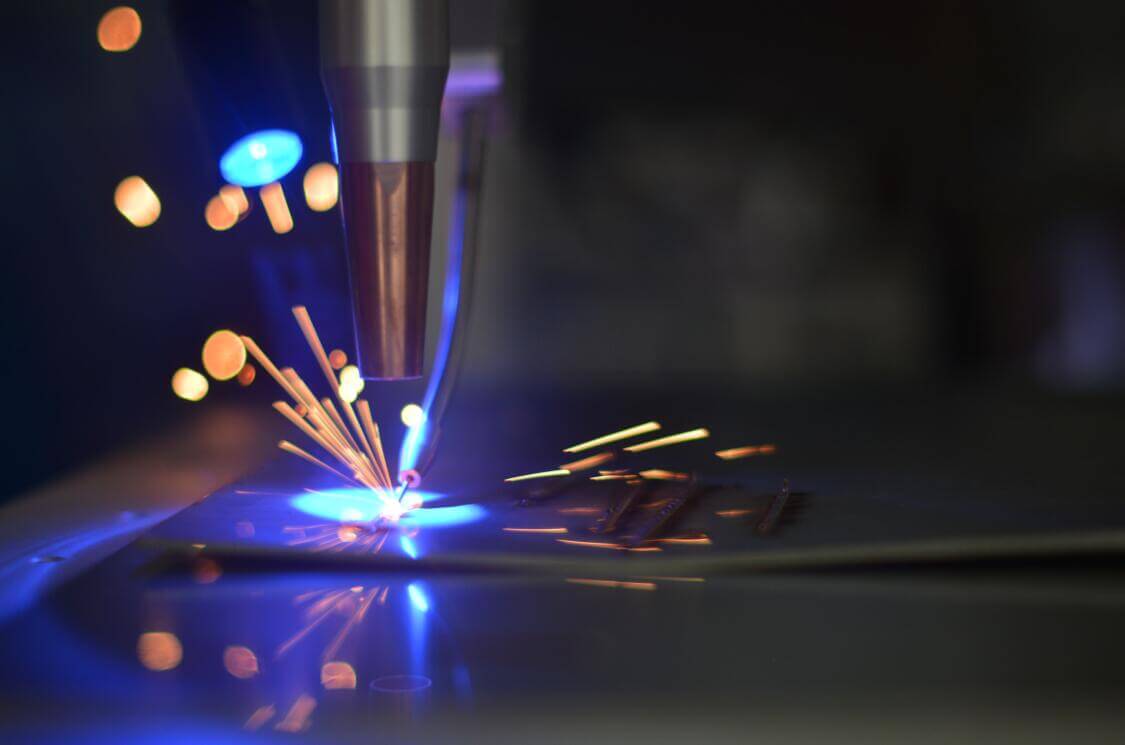

Лазерная сварка, ГОСТ 28915-91 – метод соединения деталей за счет концентрированного энергетического луча. Он используется для плавления разных материалов в электро- и радиотехнической сфере. К преимуществам относится продуктивность и экологическая безопасность.

Техническая особенность

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Процесс плавления осуществляется на высокой мощности, что позволяет обрабатывать разнородные металлы толщиной до нескольких сантиметров.

- большая скорость плавления;

- сохранение свойств и геометрии;

- минимальный показатель остаточных напряжений;

- отсутствие необходимости в присадочных материалах и специальных камер с защищенной средой.

Точность лазерной сварки позволяет обрабатывать изделия сложной конфигурации.

Эти нюансы делают этот вид сварки одним из передовых на современных предприятиях. К недостаткам относится стоимость установки, для некоторых изготовителей покупка является нерентабельным.

Классификация по признакам

По энергетическим

Методы сварки лазером классифицируют по нескольким признакам. Разновидность отличаются по техническим характеристикам и экономическим аспектам. Эти особенности учитываются при выборе конкретной установки.

Каждый вид различается плотностью мощности. Проводится процесс при Е=1-10 МВт/см 2 . Если уменьшить этот показатель, то другой вид сварки будет более экономически пригодным, к одному из таких относится электродуговая. Применяют три главных режима, которые отличаются по нескольким параметрам:

- t>10-2 c, Е=1-10 МВт/см 2 . Данный режим подразумевает под собой применение лазеров непрерывного действия. Он подходит для обработки сталей конструкционного типа.

- t-3 c, Е=1-10 МВт/см 2 . Эта разновидность использует установки импульсно-периодического вида. Комбинация высокой мощности и продолжительности процесса действует на металлы с меньшим расходом энергии, в сравнении с предыдущим видом.

- t=10-3 -10-2 c, Е=1-10 МВт/см 2 . Для режима также применяется импульсно-периодическая установка, он подходит для обработки материала незначительной толщины.

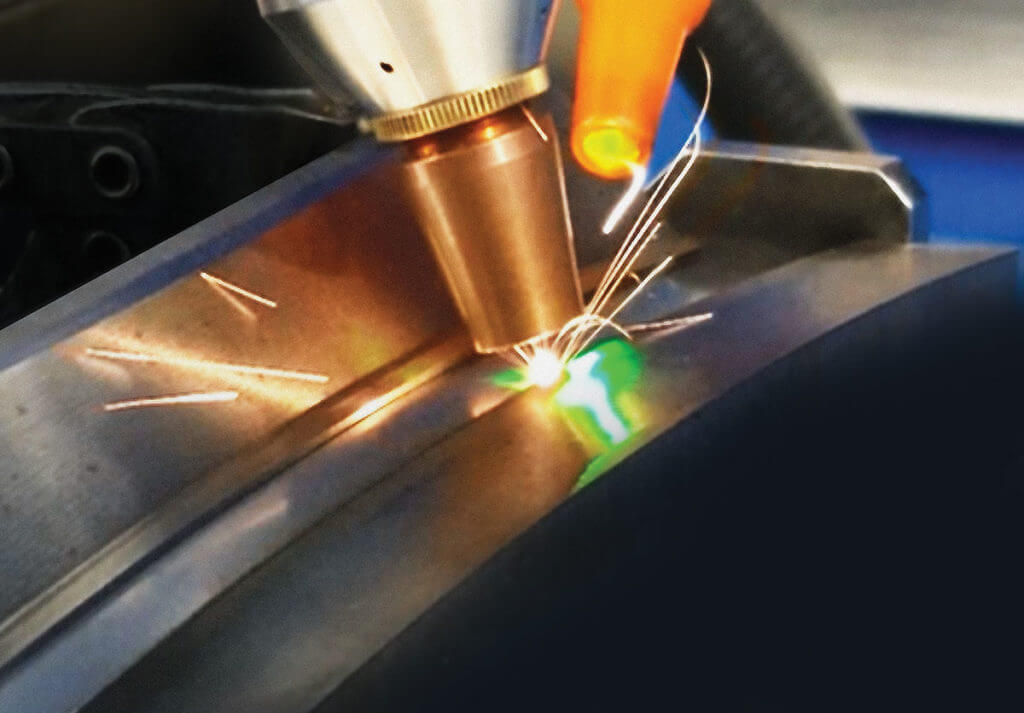

Схема рабочей области включает в себя несколько важных элементов. Лазерный луч выходит из сопла, присадочная проволока обеспечивает усиление шва, а защитный газ противостоит негативным условиям окружающей среды.

Рациональный метод выбирается по конкретным условиям, что позволит получить желаемый результат с минимальными экономическими затратами.

[stextbox Режимы сварки конструкционных сталей лазером выбираются индивидуально, это напрямую зависит от конкретных условий и поставленных задач.[/stextbox]

По экономическим

Первым экономическим аспектом считается скорость сваривания. Он регулирует производительность. Использование лазерных установок непрерывного типа осуществляется на скоростных режимах, которые в 15 раз интенсивнее, чем у простых видов сварки.

Следующий экономический фактор – сокращение затрат металла. Например, обработку детали толщиной 30 мм реализуют за 1 проход без подготовительных мероприятий и использования присадок. Для сварки ручного вида требуется пару заходов.

Концентрированный лазерный луч локального действия – это последний фактор. Благодаря такому действию есть возможность получить сварное закрепление в области с небольшой площадью и сложно доступных местах.

По технологическим

По первому сварка лазером разделяется на метод небольших толщин и обработку глубокого действия. Последнюю разновидность, как правило, используют без присадок, хотя для улучшения степени проплавления и повышения качества свариваемости в зону воздействия подают присадочный материал.

Глубокое проплавление реализуют в защищенной среде.

Объекты незначительной толщины сваривают установками непрерывного и импульсно-периодического типа. Первые хорошо себя зарекомендовали в шовной сварке, а вторые – для точечной.

Присадки и специальную среду использовать не обязательно, поскольку на проплавление малых толщин они не оказывают большого влияния. Обработку проводят в газовой среде, если нужно уменьшить вероятность окисления швов.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Технология

Суть метода заключается в направлении лазерного луча в фокус, где сечение пучка уменьшается. При попадании на деталь концентрированная энергия изменяет структуру металла, температура повышается мгновенно, что приводит к плавлению и образованию сварного шва. Процесс реализуется частичным и полным проплавлением, независимо от положения в пространстве. Для обработки изделий с небольшой толщиной луч расфокусируется.

Импульсное излучение характеризуется формированием сварного шва в виде точек. Установки оборудованы твердотельными лазерами, благодаря высоким техническим характеристикам скорость сварки составляет 5 мм/с. Дополнительно используются присадочные материалы, в роли которых могут выступать лента, проволока, специальный порошок. Они повышают качество сцепления за счет увеличения сечения шва.

Актуальность данной методики заключается в наличии большого количества преимуществ. К ним относятся:

- Точная концентрация энергии, за счет чего удается получить изделия высокого качества, причем размер деталей может быть незначительным по радиусу.

- Высокопроизводительные газовые установки позволяют проплавлять узкие швы, что уменьшает область термического действия и уменьшает степень деформации и поверхностного напряжения.

- Сварочные работы проводятся лазером, расположенном на некотором расстоянии от рабочей зоны, что является экономически выгодным решением.

- Оптоволокно и система зеркал дает возможность корректировать положение, что позволяет выполнять сварочные работы любой сложности, например, для труб большого диаметра.

- Одновременно можно скреплять несколько деталей за счет расщепляющих призм.

[stextbox id-‘warninig’]К негативным качествам лазера относится высокая стоимость оборудования, поэтому такой вариант подходит исключительно для крупных предприятий.[/stextbox]

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

[stextbox высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».[/stextbox]

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

Гибридные установки

Гибридная дуговая сварка отлично подходит для создания прямых сварочных швов. Главным преимуществом таких установок является полное сплавление всевозможных профилей без специальной подготовки.

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла.

Различия в технологиях

Технология соединения деталей методом сварки для каждого металла и сплавов имеет ряд отличительных особенностей. К примеру, параметры обработки стальных изделий марки 30ХГСА требуют предварительной очистки от окалины и следов коррозии. Деталь необходимо высушить, что уменьшит вероятность появления оксидной пленки, пористой структуры и шовных трещин. Область контакта нужно обработать обезжиривающими средствами.

Сталь

Обработка стальных изделий проводится только после тщательной подготовки, она заключается в удалении грязи и влаги. В противном случае есть высокий риск образования дефектов в области, которая была подвержена термическому воздействию. Перекос и зазор между сварными кромками изделий должны быть минимальными. Размер зазора – не больше 7% от толщины плавления.

Прихватки делать рекомендуется только в случае крайней необходимости. Для стальных деталей лучше использовать стыковой метод сварки. Замковая и нахлесточная разновидности имеют высокую чувствительность к концентрированному напряжению. Процесс проводится в аргоновой среде с углекислым газом, в пропорции 3:1. Низкоуглеродистые стали обрабатывают без специальной защитной среды.

Алюминиевые и магниевые сплавы

Плавление магния, алюминия и сплавов этих металлов осложняется их активностью, они вступают в связь с окружающей средой и различными легирующими элементами. Плюс ко всему, сварные кромки покрываются оксидной пленкой. Данные нюансы удается преодолеть за счет концентрированного энергетического луча.

Подготовительные мероприятия не отличаются от тех, которые необходимо проводить перед дуговой сваркой. В их число входит механическая обработка с очисткой, травлением, промывкой горячей водой и зачисткой, что уменьшает риск появления оксидной пленки. Сварка реализуется в защитной среде из гелия или аргона.

Титан и титановые сплавы

При повышенной температуре титан и сплавы на его основе, например, титан технологии вт1 вт20, проявляют чрезмерную активность. Нагрев более 300 градусов провоцирует рост зерен, появляется склонность к формированию холодных трещин, если уровень водорода возрастает. Кромки подготавливаются механической или дробеструйной обработками с травлением химическими реагентами, осветлением, очисткой. Защитной средой выступает очищенный гелий, а остывание изделий целесообразно проводить в аргоне.

Ручная

Соединение изделий может осуществляться за счет ручной лазерной сварки. Малогабаритный станок без труда можно приобрести даже для бытового использования. Причем по доступной цене с высокими техническими характеристиками. Такое оборудование предназначено для:

- ремонта изделий с небольшими габаритными размерами, например, украшения, оправы для очков;

- наплавки;

- полимеров;

- точечной сварки в стык;

- проведения сварочных работ в сфере микроэлектроники;

- коррекции пресс-форм;

- обработки медицинских приборов.

Лазерная сварка – это метод соединения изделий из различных материалов, который приобрел широкое распространение в различных сферах. Бесконтактная технология позволяет взаимодействовать с металлами различных электромеханических свойств. Работа проводится на небольшой площади с высокой мощностью, что позволяет проникать в труднодоступные места. Применение метода ограничено экономическими аспектами из-за высокой стоимости установки.

Технология лазерной резки металла: что это такое, плюсы и минусы

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Читайте также: