Лазерная резка трубок из металла

Обновлено: 12.05.2024

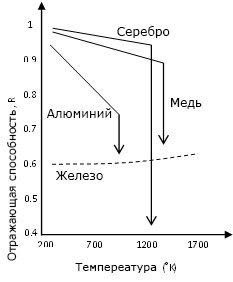

Лазерная резка низкоуглеродистой и нержавеющей стали имеет долгую историю и является одним из применений CO2-лазеров. Однако CO2-лазеры традиционно не являются хорошим решением для резки материалов с высокой отражательной способностью.

Длина волны излучения волоконных лазеров составляет около 1,07 мкм, по сравнению с 10,6 мкм у традиционных альтернатив CO2. Лазерный свет с длиной волны 1,07 мкм не только меньше отражается и, следовательно, легче поглощается, но и более короткая длина волны может быть сфокусирована в пятно, диаметр которого составляет примерно 1/10 диаметра луча CO2. Это обеспечивает значительно более высокую плотность мощности, что облегчает проникновение в металл. При таких высоких уровнях плотности мощности металлы, такие как медь и латунь, быстро проходят через фазовый переход в расплавленное состояние, поэтому лазерный луч быстро преодолевает барьер отражения таких металлов для начала эффективного процесса резки. Резка таких металлов оказалась сложной при использовании CO2-лазеров.

Какие металлы отражают при лазерной резке?

Медь, латунь, бронза, серебро, золото и алюминий в твердом состоянии хорошо отражают инфракрасный свет. Алюминий, однако, не считается отражающим металлом для практических целей резки волоконным лазером .

Почему лазерная резка латуни и меди настолько сложна?

- Низкое поглощение инфракрасного лазерного излучения затрудняет резку этих металлов;

- Медь и латунь (медно-цинковый сплав) являются хорошими отражателями (и, следовательно, плохими поглотителями) инфракрасного (ИК) лазерного света, особенно в твердом состоянии;

- Чистая медь в твердом состоянии отражает> 95% ближнего ИК-излучения (длина волны ~ 1 мкм);

- Отражательная способность меди и других отражающих металлов уменьшается, когда металл нагревается, и резко падает, когда материал плавится (например, до

Распространенные проблемы при лазерной резке отражающих металлов

При оптимальном выборе лазера, оптики и процесса резки лазерный луч быстро расплавляет поверхность отражающих материалов, затем взаимодействует с более поглощающим расплавленным металлом и инициирует эффективный, стабильный процесс резки. Неправильный выбор лазерной/оптической установки или использование неоптимальных параметров процесса может привести к чрезмерному сближению лазера с твердым металлом и, следовательно, к чрезмерному количеству отраженного света. Слишком большое отражение, в свою очередь, приводит к неэффективности процесса резки и потенциальному повреждению оптики.

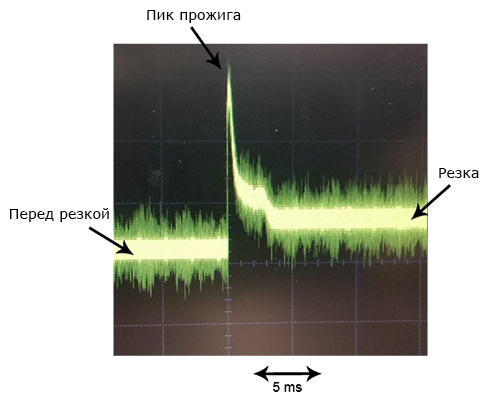

Критической стадией при резке отражающего металла является начало процесса, особенно стадия прожигания, когда лазер взаимодействует с твердым металлом. После создания разреза лазерный луч в основном взаимодействует с расплавленным материалом.

Какие факторы важны для успешной резки меди и латуни с помощью волоконного лазера?

Следующие параметры процесса важны для резки меди и латуни с помощью волоконных лазеров:

Скорость резки

Отступите от максимальной скорости подачи, которую может поддерживать процесс, примерно на 10 - 15%, чтобы избежать риска того, что резка погаснет, тем самым применяя высокий уровень энергии луча к материалу в его наиболее отражающем состоянии. Если вы сомневаетесь, начните с более медленной скорости, чем та, которую может выдержать процесс. Перед перемещением луча для начала резки дайте время выдержки, чтобы убедиться, что отверстие пробито насквозь.

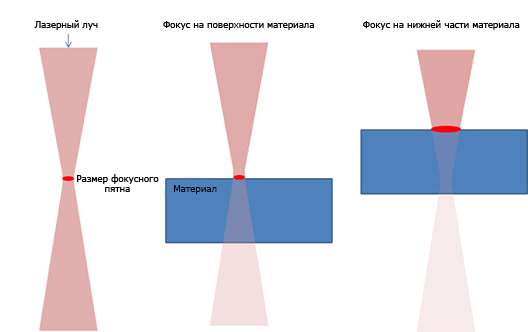

Фокусное положение

Как для прожига, так и для резки, установите положение фокуса как можно ближе к верхней поверхности, насколько позволяет качество резки. Это сводит к минимуму количество поверхностного материала, который взаимодействует с лучом в начале процесса, тем самым максимизируя плотность мощности луча, что приводит к более быстрому плавлению.

| Толщина меди | 1 мм | 1,5 мм | 2 мм | 3 мм | 4 мм | 6 мм |

| Минимальная пиковая мощность, необходимая | 1000 Вт | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Настройка мощности

Использование максимальной пиковой мощности, доступной для прожига и резки, сокращает время, в течение которого материал находится в наиболее отражающем состоянии. Приведенную выше диаграмму можно использовать в качестве консервативного руководства для начала разработки процесса.

Режущий газ

При прожиге и резке меди в качестве режущего газа обычно используется кислород под высоким давлением (100-300 фунтов на квадратный дюйм в зависимости от толщины) для повышения надежности процесса. Когда используется кислород, образование оксида меди на поверхности снижает отражательную способность. Для латуни подойдет азотный газ для резки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Особенности лазерной резки труб [Ключевые технологии]

Лазерные станки это один из главных типов оборудования в металлообрабатывающей промышленности. Традиционные отечественные методы резки труб - это, в основном, резка ручной пилой, резка на ленточнопильном станке, резка на абразивно-отрезном станке, резка газовой сваркой и т.д. В основном эти методы обработки имеют такие недостатки, как низкая эффективность резки и высокая трудоемкость, в то время как комбинированные станки для резки листов и труб и оптоволоконные лазерные труборезы широко используется в промышленной сфере благодаря преимуществам более высокой эффективности и хорошего эффекта обработки.

С развитием науки, техники и промышленности детали для производства труб широко используются в таких промышленных отраслях, как авиастроение, машиностроение, транспорт, нефтехимия, а также на фермах и в животноводстве.

В реальном производстве трубы обладают такими преимуществами, как низкая себестоимость, хорошая формуемость, малый вес конструктивных деталей и экономия материала, поэтому резка труб занимает важное место в промышленной сфере.

Поскольку форма, размер и применение труб различны, а резка труб зависит от таких факторов, как качество обработки, крайне важно выбрать разумное обрабатывающее оборудование, методы обработки и технологические меры.

Кроме того, при резке труб возникает множество неудобств. Даже если традиционные методы резки позволяют достичь прикладного эффекта, эффективность обработки низкая. Поэтому сочетание резки труб и лазерной технологии позволит расширить перспективы развития области резки труб.

Текущее состояние лазерной резки труб

Существует множество преимуществ резки труб лазером, таких как малая ширина разреза, небольшая зона термического воздействия, высокая скорость резки, хорошая гибкость, гладкий рез и отсутствие износа инструмента.

При лазерной резке не только лазерное пятно должно перемещаться в трехмерном пространстве относительно заготовки по определенной траектории, но и ось лазера должна быть перпендикулярна обрабатываемой поверхности разрезаемой трубы в течение всего процесса обработки.

Производственная практика показывает, что ключевым моментом при резке труб является максимальное устранение дефектов качества резки, с целью удовлетворения требованиям к обработке.

При сложной обработке труб, такой как перфорация, прорезка, обрезка или подрезка, лазерная резка не только быстрее традиционных методов обработки, но и обеспечивает высокое качество обработки.

Обзор лазерной резки труб

В процессе обработки необходимо сначала обеспечить резку частей трубы, чтобы получить заготовку трубы необходимой длины.

Традиционным методом резки труб трудно удовлетворить потребности массового производства, и трубные изделия, обработанные этими традиционными методами, как правило, имеют низкое качество поверхности среза, а некоторые даже имеют дефекты обработки, такие как деформация и разрушение.

В дополнение к необходимости резки труб требуются некоторые другие виды обработки, такие как вырезание узора для украшения, спиральная, синусная, косинусная линейная резка, маркировка и т.д.

Преимущества лазерной резки труб

Ширина надреза обычно составляет 0,1-0,3 мм для резки труб лазером (включая прямую резку, коническую и фигурную).

Положение и температура резки могут быть точно отрегулированы, что в большей степени способствует автоматизации и интеллектуальному производству.

Кроме того, шум при лазерной резке низкий, а воздействие на окружающую среду незначительное.

Будущее развитие лазерной резки труб

Лазерная резка использует бесконтактный метод обработки, который не оказывает давления на стенку трубы в течение всего процесса, поэтому не вызывает деформации или разрушения внешней поверхности трубы. В то же время при лазерной резке трубы тепловое поле прорези сложное, охлаждение затруднено, шлак легко блокируется, что увеличивает сложность резки. Поэтому необходимо усилить углубленное изучение этих аспектов.

Лазерная резка имеет большую свободу в требованиях к материалу, форме, размеру и условиям обработки трубы. Пространственный контроль (изменение направления луча, вращение, сканирование и т.д.) и контроль времени (включение, выключение, интервал между импульсами) превосходны и просты в управлении. Кроме того, лазерная резка обладает одним из наиболее эффективных способов управления.

Более того, высокая точность и меньшее количество заусенцев при лазерной резке значительно сокращают время последующей обработки.

При изменении диаметра или формы трубы необходимо только изменить программу, поэтому разработка программного обеспечения для резки труб имеет большое исследовательское значение. Сочетание системы лазерной резки и технологии компьютерного числового управления может создать эффективное автоматизированное оборудование и открыть новый путь для высококачественной, высокоэффективной и недорогой обработки.

Для повышения эффективности резки труб наиболее эффективным методом производства является использование автоматической производственной линии лазерной резки.

Как использовать автоматическую производственную линию для резки труб?

Во-первых, лазерный луч после фокусировки должен быть гарантированно синхронизирован с трубой, которая предназначена для резки на автоматической производственной линии.

Во-вторых, требуется, чтобы лазерное пятно после фокусировки можно было повернуть на один круг относительно разрезаемой трубки, а ось лазерного луча всегда была перпендикулярна оси трубы. Во время процесса резки лазерный луч производственной линии для резки труб перемещается вместе с разрезаемой трубой.

В процессе резки лазерный луч производственной линии резки труб следует за разрезаемой трубой. Эти синхронные движения должны контролироваться специализированной системой управления, поэтому исследование автоматической производственной линии лазерной резки труб также имеет большое значение.

Основные технологии лазерной резки труб:

Система направления и фокусировки света

В лазерных станках функция световодной системы заключается в направлении луча, выходящего из лазерного генератора, к режущей головке по фокусирующему световому пути.

При лазерной резки труб, если вы хотите получить высококачественный рез, необходим малый диаметр и высокая мощность фокусного пятна фокусирующего луча.

Режущая головка устройства лазерной резки оснащена фокусирующей линзой. После фокусировки лазерного луча линзой можно получить небольшое сфокусированное пятно, позволяющее выполнять высококачественную резку труб.

Управление траекторией режущей головки

При резке труб обрабатываемая труба относится к пространственной криволинейной поверхности, и форма трубы относительно сложная. Если ее запрограммировать и обработать обычными методами, возникнут определенные трудности.

Это требует от оператора выбора правильной траектории обработки и соответствующей точки отсчета в соответствии с требованиями процесса обработки, использования системы числового программного управления для регистрации условий подачи каждой оси и координат точки отсчета, а затем записи координат процесса обработки и создания программы обработки с помощью функций линейной и круговой интерполяции лазерной системы резки.

Поэтому изучение автоматической вертикальной функции лазерного луча и резки трубы также является одним из важных технических аспектов лазерной резки труб.

Автоматическое управление положением фокуса лазерной резки

Для обеспечения качества резки трубы, разрезанной лазером, сохранение фокуса на вертикальном направлении поверхности заготовки с помощью автоматических измерительных и управляющих устройств является ключом к лазерной резке трубы.

В настоящее время мы интегрируем положение лазерного фокуса с прямой осью (X-Y-Z) системы лазерной обработки, что делает движение лазерной режущей головки более легким и гибким, а положение фокуса можно хорошо понять, чтобы избежать столкновения режущей головки с режущей трубой или другими объектами во время обработки.

Влияние основных параметров процесса лазерной резки

Лазерная резка труб находит все более широкое применение в современном индустриальном обществе, а трубы, подлежащие резке, становятся все более разнообразными.

Таким образом, в соответствии с требованиями к материалу, форме и обработке режущей трубы, выбор соответствующих параметров процесса лазерной резки для достижения наилучшей эффективности резки и качества резки стал наиболее важным вопросом для всех пользователей лазерных станков.

Для лазерного генератора с непрерывным волновым выходом мощность лазера оказывает важное влияние на лазерную резку. В теории, чем больше мощность лазера, тем выше скорость резки. Но учитывая особенности самой трубы, максимальная мощность резки - не лучший выбор.

При увеличении мощности резки меняется режим работы самого лазера, что влияет на фокус лазерного луча.

При практической обработке мы часто выбираем максимальную плотность мощности в случае, когда мощность меньше максимальной, чтобы гарантировать эффективность и качество всей лазерной резки.

При лазерной резке трубы необходимо убедиться, что скорость резки находится в определенном диапазоне, чтобы получить лучшее качество резки.

Если скорость резки низкая, избыточное тепло будет накапливаться на поверхности трубы, зона термического воздействия увеличится, в следствии чего разрез станет шире. Кроме того, поверхность надреза прижигается вытекающим горячим расплавом, что делает поверхность надреза шероховатой.

Когда скорость резки увеличивается, средняя ширина окружной щели трубы становится меньше. Чем меньше диаметр трубы, тем более очевиден этот эффект.

С увеличением скорости резки время действия лазера сокращается, общая энергия, поглощаемая трубой, становится меньше, температура на переднем конце трубы снижается, а ширина щели становится меньше.

Если скорость резки слишком высокая, труба не будет прорезана или отрезана, что повлияет на качество резки в целом.

При лазерной резке труб характеристики самой трубы могут оказывать большое влияние на процесс обработки.

Например, размер диаметра трубы оказывает значительное влияние на качество обработки.

В ходе исследования тонкостенной бесшовной стальной трубы, разрезанной лазером, было установлено, что диаметр трубы и ширина разреза будут продолжать увеличиваться, в то время как различные параметры процесса остаются неизменными.

При резке неметаллических и части металлических труб в качестве вспомогательного газа можно использовать сжатый воздух или инертный газ, например азот. Однако для большинства металлических труб можно использовать активный газ, такой как кислород.

После определения типа вспомогательного газа также важно определить давление вспомогательного газа.

При резке трубы с небольшой толщиной стенки на относительно высокой скорости давление вспомогательного газа следует увеличить, чтобы предотвратить попадание прилипшего шлака в разрез; когда толщина стенки режущей трубы большая или скорость резки низкая, давление вспомогательного газа следует соответствующим образом уменьшить, чтобы предотвратить непрорезание или недорезание трубы. Положение луча может быть изменено в зависимости от того, в каком месте он находится.

Положение фокуса луча также очень важно при лазерной резки труб. Во время резки положение фокуса обычно находится на поверхности резания трубы. При выставлении правильного фокуса, разрез имеет малые размеры, эффективность резки самая высокая, и эффект резки также самый лучший.

Резка металлического профиля на оптоволоконном лазере для резки труб LF60M/1500 Raycus

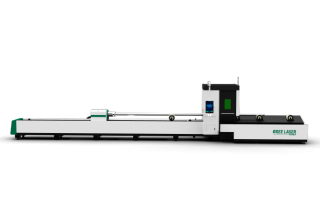

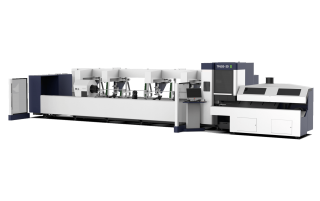

Оптоволоконные лазерные станки для резки труб

Позволяют раскраивать металлические трубы квадратного, круглого, овального и D-образного сечения, а также позволяет резать полосу, профили H- П-, L-, U- образной формы, со стороной от 20 мм до 220 / 350 мм. Данные установки обладают значительной производительностью и не требуют высококвалифицированного и дорогого обслуживания. Преимуществом является высокая скорость обработки деталей в сравнении с традиционными методами.

Станки легкой серии, предназначеные для резки металлических цилиндрических изделий из нержавеющей, углеродистой, марганцевой стали, латуни, алюминия и т.д. Корпус станка имеет сварную конструкцию из квадратной трубы, толщина 6,5 мм. Пневматические зажимы регулируются в диапазоне 20-160 мм. Труборез позволяет раскраивать металлические трубы квадратного, круглого, овального и D-образного сечения, а также позволяет резать полосу, профиля П-, L-, U- образной формы. Высокая надежность и минимальный остаток по трубе.

Станки легкой серии, предназначеные для резки металлических цилиндрических изделий из нержавеющей, углеродистой, марганцевой стали, латуни, алюминия и т.д. Корпус станка имеет сварную конструкцию из квадратной трубы, толщина 6,5 мм. Пневматические зажимы регулируются в диапазоне 20-220 мм. Труборез позволяет раскраивать металлические трубы квадратного, круглого, овального и D-образного сечения, а также позволяет резать полосу, профиля П-, L-, U- образной формы. Высокая надежность и минимальный остаток по трубе.

Оптоволоконные труборезные станки серии XTC-T предназначены для резки металлических цилиндрических изделий из нержавеющей, углеродистой, марганцевой стали, латуни, алюминия и т.д. Применяются в производстве лифтов, бытовых приборов, кухонных принадлежностей, в машиностроении и многих других производственных областях. Станки оборудованы лазерной режущей головкой Raytools (Швейцария). Источник излучения IPG / Raycus. Серводвигатели YASKAWA (Япония). Профильные направляющие 30 мм Hiwin (класс точности H).

Предназначены для резки металлических цилиндрических изделий из нержавеющей, углеродистой, марганцевой стали, латуни, алюминия диаметром до 350 мм. Применяются в производстве лифтов, бытовых приборов, кухонных принадлежностей, в машиностроении и многих других производственных областях. Станки оборудованы лазерной режущей головкой Raytools (Швейцария). Источник излучения IPG / Raycus. Серводвигатели YASKAWA (Япония). Профильные направляющие 30 мм Hiwin (класс точности H).

Оптоволоконные лазерные станки для резки металлических труб круглой, квадратной, эллиптической, шестисторонной формы, D-образные трубы и другие. Труборезы данной серии оснащены автоматическим электрическим зажимом для труб, с помощью которого могут вырезать трубы диаметром 20-200 мм без ручного выравнивания. Автоматическая система поддержки труб позволяет обрабатывать трубы большой длины без их деформации. В переднем и заднем зажимном патроне установлены серводвигатели Yaskawa по 1,8 кВт. Во время работы станка отсутствует тряска, точность резки высокая.

Станки для лазерной резки труб с автоматической загрузкой спроектированы и разработаны на основе станка M1. Станки оснащены пневматическими патронами полного хода и подходят для резки всех видов металлических труб диаметром от 15 до 230 мм.

Легкая серия оптоволоконных лазерных труборезов. Обрабатываемые материалы: сталь, в том числе нержавеющая, алюминий и сплавы, медь, сплавы меди и алюминия, титан, графит и т.д.

Современные станкки для резки труб из нержавеющей, углеродистой, марганцевой стали, латуни, алюминия и т.д круглой, квадратной, эллиптической, шестигранной формы, D-образных труб, с оптоволоконным лазерным излучателем и электронной системой управления ЧПУ. Могут обрабатывать трубы различных диаметров и длин. Широко используются в различных отраслях промышленности.

Современные пятиосевые станки для резки труб из нержавеющей, углеродистой, марганцевой стали, латуни, алюминия и т.д. Были созданы специально для 3D-раскроя труб и профилей длиной до 6,5 м. Благодаря высокой точности обработки ±0.03 мм, скорости 120 м/мин и наличию пятиосевой головы станки выполняют раскрой под углом с высокой скоростью и зеркальным качеством реза. Зажимное устройство с автоматическим центрированием подстраивается под любую геометрию трубы. Опция «Наклонный рез» с поворотной головой выполняет точные резы профильных труб под углом до 45° в диапазоне сечения от 12 до 254 мм.

Лазерная резка труб

Введение лазеров в производство изменило процесс изготовления труб. Сегодня многие ручные операции могут быть заменены технологиями лазерной обработки. В лазерный станок может быть загружена не одна труба, а целый пучок. Резка труб производится с высокой точностью, качественно и быстро, полученные в процессе резки детали затем отправляются непосредственно на конечную сборку.

Несмотря на то, что современные лазеры стали доступными во многих случаях только сейчас, для производства труб лазерная обработка не является чем-то новым. Производители использовали лазеры для резки труб и трубопроводов с конца 1970х годов. В цехах большинство процессов резки труб выполнялось на системах лазерной резки плоских листов, оборудованных дополнительными вращательными осями. Такие системы обеспечивали простые поворотные надстройки и позволяли вручную загружать и выгружать трубы, а также позволяли производителям гибко управлять различными видами работ.

Однако, как только у производителей увеличились объемы и потребности в резке труб, системы ручной загрузки и выгрузки быстро обнаружили свои ограничения.

Лазерные системы, предназначенные для резки труб, решили некоторые проблемы продуктивности, но эти специальные системы были не всегда надежными и экономически эффективными для многих производств. Сегодня стандартизация этих станков увеличила их надежность и снизила их стоимость.

Благодаря интеграции автоматической загрузки труб и выгрузки деталей, производство труб достигло своего расцвета. Проекты, которые требовали некоторых трудоемких операций, длительных сроков сварки или которые казались невозможными из-за нестандартных конструкций, сейчас легко осуществляются на лазерах, предназначенных для обработки труб.

Благодаря возможностям лазеров сейчас могут создаваться новые конструкции и техники.

1.Отрезание по длине

Лазеры предоставляют вам возможность резать трубы – это первое и наиболее часто используемое технология в обработке труб, обладающее высокой степенью точности и отсутствием износа инструментов. Они также предоставляют возможность менять длину отреза на лету, не используя ручные операции. Лазеры способны разрезать трубы без появления шлака и других дефектов, что подходит для случаев, когда требуется идеальная поверхность внутри трубы.

Рисунок 1

Сегодняшние лазерные системы резки труб могут выполнять угловые разрезы, а также некоторые другие, необходимые для различных соединений труб.

2. Угловые разрезы

На сегодняшний день системы лазерной резки труб способны создавать косые срезы для различных соединений труб или других структурных соединений (см. рисунок 1). Бесконтактная природа лазерной обработки позволяет выполнять повторяемые угловые срезы на высокой скорости под различными углами, без погрешностей, износа инструментов и ручных настроек. Углы и дуги, под которыми необходимо выполнять соединения, могут быть выполнены точно и без дополнительной обработки.

Добавляя выступы к разрезам, вы можете обеспечивать точную фиксацию как по длине, так и по повороту трубы. Выступы также могут применяться для того, чтобы фиксировать части труб вместе перед сваркой.

3.Отверстия

Лазерная обработка позволяет вам запрограммировать и создать отверстия в трубах и трубопроводах сложной геометрической формы (см. рисунок 2). Поскольку лазерная обработка не предполагает использование силы, то при этом отсутствуют углубления. Вдобавок, вам не нужны дополнительные инструменты и время для исправления этого эффекта.

4. Поточные соединения

С помощью лазерного режущего станка для труб обработка поточных соединений программируется и затем выполняется за одну операцию, позволяя создавать хорошее изделие и сокращать время изготовления. Лазерная резка этих соединений обычно занимает от двух до четырёх секунд.

Рисунок 2

Лазеры могут быть использованы для вырезания отверстий в трубах и трубопроводах сложных геометрических форм без появления углублений.

5. Сквозные проекции

Сквозные проекции для структурных конструкций могут быть запрограммированы без использования ручных вычислений и выполнены в одну операцию. Вы можете выбрать позицию и угол в программной системе. Станок выполнит разрез, и вы получите детали, готовые к сборке, без использования множества настроек.

6. Лазерная маркировка

В дополнение к функции резки труб, лазерный станок может быть запрограммирован для маркировки деталей с целью их идентификации. Это применимо для травления номеров деталей, серийных номеров или инструкций для сборки, которые видны даже после окрашивания. Маркировка деталей может повысить их ценность благодаря снижению количества ошибок при сборке и упрощению производственного процесса.

Рисунок 3

Байонетные соединения и соединения в виде «ласточкиного хвоста» могут быть запрограммированы на лазерном резчике и использоваться при сборке без сварки, либо в качестве временного соединения при подготовке к сварке.

7. Фиксирующиеся соединения труб

С помощью лазерного режущего станка можно выполнять фиксирующиеся соединения труб. Могут быть запрограммированы два типа соединений: временные многократные соединения и постоянные одноразовые фиксирующиеся соединения. Например, байонетные соединения и соединения в виде «ласточкиного хвоста» могут быть запрограммированы на лазерном режущем станке и использоваться как временное соединение для подготовки к сварке (см. рисунок 3). Но фактически фиксирующиеся соединения труб могут усилить механические сборные соединения, минимизируя или устраняя необходимость сварки.

8. Подготовка к изгибу

Лазерная резка также может быть применима для подготовки труб к ручным операциям изгибов. Отрезы труб могут быть спроектированы в виде различных отверстий, косых срезов и гибких выступов, которые затем могут быть удалены, вследствие чего конструкции труб могут формироваться далее вручную (см. рисунок 4).

9. Новые конструкции

Лазерная обработка может открыть двери к новым конструкциям. Одним из примеров этого является перфорирующий пистолет, применяющийся в нефтяной промышленности. Это длинная труба со сквозными отверстиями, пробиваемыми в различных позициях снизу и сверху трубы, в которые будут вставлены заряды. Этот тип конструкции требует удаления большого количества материала из трубы, чтобы оставалась только некоторая часть между отверстиями.

Рисунок 4

Лазерная резка может подготавливать трубы к ручным операциям изгиба и уменьшать время подготовки к сварке.

Другая новая конструкция – соединение в виде буквы U – это гибкая конструкция, в которой отрезы удаляются, чтобы трубу можно было согнуть под углом к себе (см. рисунок 5). Повторяя эту схему много раз, вы можете создать гибкую трубу из одной цельной трубы. Такие изгибы могут располагаться в ряд, чтобы они шли в одной плоскости, либо их расположение может варьироваться, чтобы затем можно было создавать объемные конструкции.

Трубы спиральной конструкции создаются из сплошной трубы при помощи переплетения кусочков, вырезанных из цельной трубы. Такая схема может применяться в случаях, если, например, требуется создать конструкцию, закручивающуюся вокруг своей оси.

10. Нестандартные формы труб и профилей

В дополнение к более распространенным круглым, квадратным и прямоугольным трубам, лазерные режущие станки для труб также могут обрабатывать трубы нестандартных форм и сложных профилей, таких, как C-образные каналы, D-трубы, эллиптические трубы, экструдированные трубы и прутковый прокат. Обработка необычной геометрии конструкции может быть запрограммирована, что позволит выполнять отрезы, косые срезы, отверстия и подготовку к соединениям также, как для обычных труб.

Рисунок 5

U-соединение – это гибкая конструкция, в которой отрезы удаляются, чтобы трубу можно было согнуть под углом к себе.

Выделенные центры по лазерной обработке труб упрощают создание прототипов и деталей в больших объемах. Сегодняшние системы объединяют от шести и более машинных операций и снижают необходимость ручной настройки, предлагая современным производителям труб быстрый возврат инвестиций и шаг вперед к модернизации и рационализации их производственных операций.

Дэвид Гилмор является инженером по продукту компании TRUMPF Inc.

Дэвид Гилмор

Подписывайтесь на наш блог и узнавайте больше о возможностях лазерной обработки!

Лазерная резка круглых труб

Во многих отраслях промышленности есть необходимость разрезать стальные трубы либо трубы из цветных металлов при помощи лазера. Если не нужен качественный срез и точность, то можно прибегнуть и к механической обработке. При малом объеме работы вполне можно обойтись плазменной, кислородной, газовой технологиями резки.

Лазерная резка круглых труб отличается высоким качеством и скоростью, благодаря чему она является наиболее востребованным способом обработки, которым пользуются предприятия, выпускающие металлические изделия и конструкции независимо от их сложности и формы.

Как происходит лазерная резка круглых труб

Лазерная резка круглых труб широко используется трубопрокатными предприятиями благодаря своим неоспоримым преимуществам, в числе которых качественная линия реза, минимальное количество отходов и низкие энергозатраты. Суть метода состоит в том, что лазерный луч одновременно с подаваемым газом, воздействуя на конструкцию, прожигает и испаряет обрабатываемый металл. Для обработки используют мощные и высокоточные станки с ЧПУ.

Производство труб является наиболее рентабельной отраслью промышленности. Выпускаемая трубопрокатными заводами продукция востребована среди нефтяников и газовиков, химиков и строителей, энергетиков и пищевиков. Без труб невозможно создание водопроводных и отопительных систем. Их используют в машиностроении и других промышленных сферах.

Габариты круглых труб должны отвечать определенным, предъявляемым заказчиком требованиям. Для нарезки заготовок на фрагменты требуемого размера используют специальное оборудование, сама же обработка проводится с помощью газовой, плазменной или лазерной резки. Каждая из названных технологий обладает определенными достоинствами и недостатками, используется в определенных отраслях.

Лазерная резка круглых труб обладает меньшим числом недостатков, что и обеспечило ей лидирующие позиции. Благодаря значительной скорости работы, высокой технологичности метода, безупречной линии реза, чистоте получаемых кромок, не требующей последующей доработки, – обработка круглых труб лазером пользуется все более широким спросом. Поскольку лазерный луч максимально фокусируется, отходы в процессе обработки практически отсутствуют.

При помощи лазерной резки круглых труб можно работать с различными типами металлов и прочих материалов:

- сталью (включая нержавеющую);

- медью;

- бронзой;

- латунью;

- алюминием;

- металлополимерами;

- композитами и пр.

Лазерный луч позволяет обрабатывать любые трубы, независимо от способа их изготовления (сварки, литья или проката), сечения (круглого, профильного), толщины, температуры проката (холоднокатаные трубы или горячедеформированные). Теплофизические характеристики материала заготовки также не имеют значения, высокая концентрация направленной энергии лазерного луча позволяет выполнять аккуратные тонкие разрезы без следов окалины по краям обрабатываемой поверхности.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Поскольку при лазерной резке круглых труб материал заготовок не подвергается механическому воздействию, соответственно вероятность деформации сведена к минимуму. А благодаря высокой скорости обработки технология по праву относится к наиболее производительным.

Использование современных установок позволяет выполнять лазерную резку круглых труб из стали со скоростью до 600 м/ч. При этом на скорость работы влияет толщина заготовки – чем она меньше, тем быстрее происходит резка. При помощи дорогостоящего оборудования (преимущественно, японского) можно разрезать круглые трубы, толщина которых достигает 22 мм, а длина – 15 м.

В среднем же, установки, которыми пользуются на большинстве трубопрокатных заводов, позволяют работать с заготовками толщиной 5–8 мм и длиной 6–8 метров. Кроме того, оборудование рассчитано на определенный вес обрабатываемых конструкций, станина выдерживает круглую трубу, вес которой не превышает 20 кг на метр длины.

Проанализировав эксплуатационные затраты на обработку различных труб в зависимости от используемой технологии, можно прийти к выводу, что лазерные установки оптимальны для работы с тонкостенными изделиями, для резки толстостенных конструкций больше подходит плазменный метод.

При выборе оборудования для резки необходимо исходить из того, изготовлением какой продукции занимается предприятие.

В приведенной ниже таблице приведены сравнительные характеристики обеих методик:

Сравнив основные параметры плазменной и лазерной резки круглых труб, можно сделать вывод о том, что второй вариант обладает большими преимуществами.

Российские и иностранные компании производят множество автоматизированных моделей сверхточных и высокоэффективных лазерных установок, предназначенных для резки круглых труб. Они являются более дорогостоящими, тем не менее их стоимость окупается достаточно быстро благодаря возможности выполнения большого объема работы и высокого качества производимой продукции.

Суть технологии лазерной резки металла

Лазерная установка создает узкий направленный луч, который воздействует на поверхность заготовки на площади, равной нескольким микронам, при этом кристаллические решетки металлов нагреваются до температуры плавления.

Поскольку лазерный луч контактирует с поверхностью заготовки на минимальной площади, остальные ее области в процессе резки не нагреваются. Таким образом, установки не представляют опасности для обслуживающего их персонала.

К преимуществам лазерной резки круглых труб следует отнести также минимальную погрешность. При контакте луча с металлом он плавится и мгновенно испаряется. Длина луча при этом не превышает пары сантиметров.

При помощи лазера можно выполнять резку круглых труб небольшой толщины, в противном случае луч не будет эффективен.

Рекомендуем статьи по металлообработке

За счет аккуратности выполнения реза круглые трубы и другие конструкции или детали не нуждаются в дополнительной обработке, их можно сразу же использовать или передавать на следующий этап работы. Соответственно, еще одним преимуществом лазерной резки круглых труб является экономия затрат предприятия.

В основном, лазер предназначен для вырезания деталей и заготовок, однако его можно использовать и для фрезеровки или высверливания углублений заданной глубины и диаметра. К недостаткам можно, пожалуй, отнести, невозможность проводить работы внутри заготовки.

При помощи лазерных установок можно гравировать изделия, при этом нет необходимости в сложном оборудовании, достаточно минимального диаметра луча.

- Достоинства и недостатки лазерной резки.

Несмотря на неоспоримые преимущества резки круглых труб лазером, у этой технологии имеются и определенные недостатки.

Достоинства:

- Отсутствие механического воздействия на заготовку позволяет обрабатывать как прочные, так и хрупкие металлы.

- Рез отличается высоким качеством и ровностью краев. Дефекты при резке отсутствуют.

- Вырезанные лазером детали можно сразу использовать, в дальнейшей обработке они не нуждаются.

- Благодаря точности резки можно работать с деталями независимо от их конфигурации.

- В установку можно загружать чертежи, созданные в любой соответствующей программе.

- Лазерная резка круглых труб отличается высокой эффективностью и производительностью.

- На одном листе можно компактно разместить большее число деталей.

- Позволяет экономить ресурсы, финансы и время.

Недостатки:

- Оборудование для лазерной резки круглых труб является дорогостоящим.

- Нельзя работать с металлами, имеющими высокие отражающие характеристики.

- Ограничения по толщине материала (максимум – 20 мм).

- Принцип работы установок для лазерной резки металлов.

Несмотря на простоту и компактность установок, они отличаются большей мощностью, чем иные станки для резки металлов.

Основу установки составляет стержень, являющийся сердцем излучателя. Непрерывный световой поток позволяет ему возбуждаться и накачиваться.

Установки оснащаются специальными системами, фокусирующими луч, и резонаторами, придающими ему силу, которая необходима для плавления металла.

Для управления установками используются специальные автоматизированные программы, заложенные в память ПО оборудования.

Наибольшей эффективности работы можно добиться при использовании кислорода, позволяющего добиться самой высокой температуры. Это обусловлено реакцией, происходящей в момент соприкосновении газа с раскаленной обрабатываемой поверхностью. На скорость резки влияет чистота кислорода.

Преимущества лазерных станков с ЧПУ для резки круглых труб

Лазерный луч (лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины. Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Лазерный излучатель состоит из:

- активной среды;

- источника внешней энергии;

- оптического усилителя (резонатора).

Возникновение лазерного луча выглядит следующим образом – источник энергии извне направляет в активную среду (к примеру, кристалл рубина) фотоны определенной энергии. Проникая в нее, не поглощающиеся в процессе фотоны вырывают из ее атомов аналогичные частицы.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Линейка лазерного оборудования достаточно широка. За основу классификации обычно берут вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или те, что имеют постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Благодаря высокой концентрации энергии лазерный луч проникает в материал заготовки, расплавляя, испаряя, воспламеняя, другим образом меняя его структуру. Сам процесс резки схож с механической обработкой, однако вместо режущего инструмента используется луч, при этом не образуются отходы (металл попросту испаряется). Достаточная мощность оборудования и небольшая толщина металла позволяет разрезать заготовки насквозь. Если мощность будет меньше, лазер оставит на ее поверхности определенный след (гравировку).

К преимуществам лазерной резки круглых труб можно отнести тонкую линию реза, минимальную область обработки, минимальное температурное воздействие на прилегающие зоны, высокое качество получаемых изделий. Лазер позволяет работать с любыми материалами (бумагой, резиной, полиэтиленом), заготовками различной формы и размера.

Благодаря использованию современных лазерных установок с ЧПУ можно обрабатывать деревянные, металлические, пластиковые, стеклянные, кожаные, резиновые, бумажные, полиэтиленовые и другие детали. Впрочем, хотя оборудование и является в значительной степени универсальным, у различных моделей (и их линеек) имеется собственная «специализация».

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: