Лазерная закалка металлов оборудование

Обновлено: 23.04.2024

Упрочнение поверхности деталей позволяет существенно увеличить период их эксплуатации, снизить уровень износа поверхностей, подвергающихся механическим воздействиям. Наиболее эффективной технологией для этого показала себя лазерная поверхностная закалка металлических изделий, которую вы можете заказать в «ЛиТ». Обработке можно подвергать не только плоские, но и криволинейные изделия – цилиндрические, конические, сфероидальные и сложных геометрических форм. С точки зрения затрат энергии, труда и материалов метод показал себя более выгодным и действенным, чем остальные способы повышения прочности.

Лазерная закалка металлов

Суть технологии заключается в частичной передаче энергии луча обрабатываемому сплаву, вследствие чего его температура резко возрастает. Термическое воздействие первоначально охватывает очень небольшой слой, затем нагрев распространяется вглубь металла. В результате наружный слой приобретает кристаллическую структуру, успешно противостоящую механическим повреждениям.

Для обработки необходимо, чтобы энергия луча составляла 10³-10⁴ Вт/см². Наилучший эффект достигается при использовании установки непрерывного действия, которая продвигается вдоль заготовки со скоростью до 150 см/мин, оставляя за собой прогретую полосу. Если необходимо обработать поверхность большой площади, процедуру повторяют, делая между полосами узкие отступы, чтобы исключить образование зон отпуска.

Наиболее часто лазеры используют для улучшения изделий из различных сталей и чугунов, но другие металлы тоже могут подвергаться упрочняющему воздействию. Эффективность зависит от правильного выбора установки и режима работы луча.

Достоинства метода

Лазерная закалка стали и других металлов – это прогрессивная и экономически целесообразная технология, обладающая рядом преимуществ по сравнению с традиционными методами.

- Не требуется финишная шлифовка, так как продолжительность термообработки минимальна.

- Детали не подвергаются деформации, сохраняя первоначальную геометрическую форму и размеры.

- Длительность операции минимальна, производительность существенно более высока, чем при использовании других методов.

- Воздействие, в зависимости от решаемых задач, охватывает всю поверхность либо отдельный, четко ограниченный участок.

- Процесс находится под постоянным контролем автоматики, гарантирующим надлежащее качество результата.

- Для внесения изменений в режим работы достаточно нажать несколько клавиш. Длительная перенастройка оборудования не нужна.

Если вам требуется лазерная закалка деталей, обратитесь в ПВЦ «Лазеры и Технологии» по телефону или электронной почте. Мы подробно ответим на все вопросы и обсудим условия выполнения заказа.

Требования к чертежам

Заказы на обработку принимаются в виде чертежей в любом векторном формате.

Мы так же готовы подготовить для вас чертежи по вашим эскизам, ТЗ или описанию.

Написать нам

Цены на услуги

Стоимость услуг зависит от сложности и срочности работы рассчитывается индивидуально для каждого заказа

В штате нашего предприятия работают высококвалифицированные специалисты, опытные конструктора и технологи , которые окажут БЕСПЛАТНЫЕ консультация по услугам, ответят на все Ваши вопросы, при необходимости изготовят пробы.

Карта сайта ПВЦ «Лазеры и технологии»

Адрес: 124460 Москва, г. Зеленоград, Георгиевский проспект, дом 5 строение 1

Лазерная закалка металла: технология, плюсы и минусы

.jpg)

Лазерная закалка металлов – современная технология, применяемая для упрочнения быстро изнашиваемых изделий. В процессе термообработки меняются свойства материала, он становится более устойчивым к развитию коррозионных процессов, трению и прочим негативным факторам.

Суть процесса лазерной закалки

По сути, оборудование для закалки является генератором световых лучей. Воздействуя на поверхность изделия, часть лазерного потока проникает на небольшую глубину, где поглощается поверхностными электронами. За счет этого температура сплава резко повышается. Скорость нагрева зависит от теплопроводности металла и интенсивности воздействия лазером. Глубина воздействия составляет 0,1–1,5 мм, для некоторых материалов она может быть увеличена до 3 мм. Чтобы уменьшить отражение светового потока, зачастую применяются покрытия с низкой отражающей способностью: химические, углеродистые и прочие.

Поэтапно закалка лазером выглядит следующим образом:

Поверхность материала нагревается до показателя, близкого к температуре плавления, – 900–1300 о С.

В процессе нагрева атомы углерода в металле начинают менять свое положение, в результате чего запускается процесс аустенитного превращения.

Когда определенная зона разогревается до установленной температуры, луч сдвигается и обрабатывает следующую область.

По мере перемещения светового луча металл практически моментально остывает, эффект самоохлаждения не позволяет ему вернуться к первоначальной структуре.

В результате этого на поверхности образуется мартенсит (игольчатые зерна, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе), и прочность материала значительно повышается. Лазерная поверхностная закалка – управляемый процесс, который можно использовать для деталей любой конфигурации.

Применение поверхностной лазерной закалки

Лазером закаляют поверхности таких материалов, как:

конструкционная и инструментальная сталь;

науглероженная и азотированная сталь;

чугун с шаровидным и пластинчатым графитом.

Главным условием для проведения термической обработки является наличие в составе достаточного количества углерода – не менее 0,22 %.

Лазерная закалка стали широко применяется в разных сферах промышленности и сельского хозяйства для придания прочности изделиям, которые работают при повышенных нагрузках и подвергаются преждевременному износу. Это могут быть:

цилиндрические детали – валы, кольца, втулки;

режущие кромки ножей;

резьбовые поверхности насосно-компрессорных труб;

штампы, ударопрочные подшипники.

Технология используется для обработки многих других узлов и компонентов, которые применяются в машиностроительной и химической промышленности.

Достоинства лазерной закалки металлов

В результате теплового воздействия на поверхности металлических изделий образуется высокодисперсная структура, которая прочнее основного материала в 2–4 раза. Перед закалкой лазером не требуется проводить сложную предварительную обработку или прогревать деталь: ее сразу помещают в оборудование и подвергают тепловому воздействию. Технология имеет и другие преимущества:

термообработке можно подвергать детали, имеющие миниатюрные размеры и сложную форму – цилиндрическую, коническую, сфероидальную и пр.;

оператор имеет возможность точечно регулировать температуру лазерного воздействия и его продолжительность;

выдержка необходимой температуры длится от 0,01 до 10 секунд, то есть на обработку детали средних размеров уходит в среднем 30–90 секунд (при использовании других методов упрочнения требуется гораздо больше времени на нагрев и охлаждение);

обработанные детали не нуждаются в финишной шлифовке;

в процессе обработки не выделяются вредные вещества, за счет чего воздействие на окружающую среду минимально;

по сравнению с другими технологиями упрочнения закалка лазером требует меньшего количества энергоресурсов, что положительно сказывается на себестоимости обработки;

современное лазерное оборудование оснащено мощными системами охлаждения, что позволяет ему беспрерывно работать на протяжении длительного периода времени;

для внесения изменения в работу техники не требуется много времени на перенастройку, достаточно нажать несколько кнопок.

По сравнению с другими видами термообработки (воздействием током высокой частоты, электронагревом, закалкой расплавом и прочими) закалка лазером – не объемный, а поверхностный процесс. Время нагрева и охлаждения минимальны, поэтому изделия сохраняют физические параметры, а риск их повреждения или деформации полностью отсутствует.

Минусы технологии

Несмотря на то что лазерная термообработка имеет множество преимуществ, она не универсальна и не способна полностью заменить комплексную химико-термическую и объемную термическую обработку, а также методы локальной термической закалки. Зона воздействия ограничивается доступом луча к поверхности, хотя сегодня этот недостаток успешно нивелируется путем использования гибких оптоволоконных систем. Глубина закалки зависит от свойств металла и в большинстве случаев не превышает 1,5 мм – этого недостаточно для качественного упрочнения элементов определенных механизмов и оборудования. Сами технологические комплексы имеют высокую стоимость, поэтому многие малые и средние предприятия не могут позволить себе их приобретение.

Если вас интересует такая услуга, как лазерная закалка стали, обращайтесь в наш производственно-внедренческий центр «Лазеры и Технологии». Мы выполняем комплексную металлообработку более 15 лет и располагаем высокотехнологичным оборудованием, которое позволяет изготавливать как крупные партии товаров, так и обрабатывать единичные изделия. Наш штат состоит из опытных специалистов, которые выполняют заказы любой сложности.

Системы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва.

Принцип работы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва. В результате получается прочное соединение. Луч, сгенерированный квантовым лазерным генератором, попадает в фокусировочную систему установки, где перераспределяется в пучок меньшего сечения. По концентрации энергии воздействие лазера в десятки раз превосходит другие источники тепла (около 10^6 Вт/см2). Она позволяет соединять материалы толщиной от пары микрометров и до нескольких сантиметров.

Особенности лазерной сварки

Технология используется при работах с титаном, титановых, алюминиевых, магниевых сплавов, разных марок стали. Лазерный луч обладает точной направленностью, что выгодно выделяет его на фоне пучка света. Это обусловлено тем, что он монохроматичен и когерентен. Лазер сосредотачивает всю тепловую мощность, которая потребуется при соединении деталей непосредственно в пятно малого диаметра в месте обработки. Такие особенности лазерной сварки позволяют соединять элементы практически незаметным швом.

Работы не требуют наличия вакуума и могут выполняться в атмосфере. Зачастую защита сварочной ванны выполняется аргоном. Но этот газ при взаимодействии с металлами и лазером вызывает не только расплав металла, то и его испарение. В результате луч может экранировать, уходя от заданной траектории, заметно снижая точность и качество шва. Исключить такой процесс помогает дополнительная подача в рабочую область гелия. Этот газ подавляет потенциальное плазмообразование, предотвращая улетучивание металла. В результате лазерная сварка, описание процесса которой мы только что привели, позволяет получать идеально тонкий, ровный шов. Процесс автоматизирован и может проходить как с частичным, так и со сквозным проплавлением.

Виды и режимы лазерной сварки

Лазерная сварка предполагает получение двух разновидностей сварочного соединения: шовное и точечное. Установки промышленного уровня способны генерировать непрерывные и импульсные лучи. Первые применяются для получения как точечных, так и шовных соединений. При помощи импульсного излучения получают только точечные швы. При этом скорость работ пропорциональна частоте генерируемых лазером импульсов. Точечная технология получила распространение при соединении тонких металлических элементов и реализуется вручную. Шовная преимущественно выполняется аппаратным методом и позволяет формировать глубокие сварные соединения.

Исходя из используемого оборудования и материалов сварка лазером металла бывает:

- Твердотельной.

- Газовой.

- Гибридной.

Твердотельная

В твердотельных лазерах активным элементом являются стекло или алюмоиттриевый гранат с добавлением неодима, рубина. Их работа активизируется под воздействием светового потока, излучаемого криптоновыми светильниками повышенной мощности. Предусмотрена возможность работы таких лазеров как в непрерывном, так и в импульсном режиме. В настоящее время наиболее популярны волоконные лазерные источники. Они обладают высокой мощностью и просты в эксплуатации.

Газовая

Здесь используют газовые смеси. Это соединения азота, гелия, углекислого газа. Смесь подается в рабочую область под давлением 2,6-13 кПа. Активизируются действующие вещества электрическим разрядом. Гелий и азот гарантируют стабильную передачу энергии частичкам углекислого газа, обеспечивая оптимальные условия для поддержания горения разряда.

Гибридная

Гибридная технология получения сварных швов объединяет дуговую сварку – сварку металлическим электродом в активном газе или в инертном газе с лазерной сваркой. При этом увеличивается подводимая тепловая мощность, что позволяет осуществлять сварку высокопрочных сталей, невыполнимую другими методами.

Преимущества и недостатки технологии

Лазерная сварка, как и другие технологии, имеет преимущества и недостатки.

К достоинствам сварки лазером относят:

- Есть возможность дозировать поток энергии, подаваемого в рабочую зону. Диапазон регулировки достаточно широкий. Такая особенность позволяет получать качественные сварные соединения деталей разной толщины и конфигурации.

- Большая глубина оплавления при минимальном горизонтальном распространении термического повреждения. Эта особенность технологии позволяет использовать ее при работах с очень мелкими деталями, в частности в радиотехнике.

- Возможность использования для получения сварных швов в труднодоступных местах. Это достигается системой зеркал, способных управлять лазерным лучом, меняя его направление. Эта технология широко используется при работах на подземных или подводных коммуникациях. Внутрь трубопровода помещается специальный постамент, а управление процессом идет извне при помощи радиопередатчика.

- Высокая точность и качество работ. Отклонения от допустимых размеров минимальные при соединении как мелких, так и крупногабаритных деталей. Сварка выполняется без правок и не требует финишной механической обработки. Процесс сопровождается минимальными температурными поводками и короблением материала.

- Высокая эффективность и скорость работ. Сварной шов стального листа толщиной 20 мм выполняется со скоростью 100 м/час и за 1 подход. Для сравнения: аналогичный шов с использованием электрической дуговой сварки делают со скоростью 15 м/час за 5-8 подходов.

- Экологическая чистота процесса. При работах не выделяется никаких опасных веществ, способных нанести вред человеку или окружающей среде.

Из недостатков отмечают невысокий КПД. Работы требуют высокой квалификации персонала.

Применение сварки лазером

Сваривать лазерным лучом можно детали разных габаритов, но наибольшее применение технология получила при работах с материалами небольшой и средней толщины: 5-10 мм. Область использования данного вида сварки:

- соединение деталей, форма и размеры которых не должны существенно меняться в процессе;

- изготовление крупный конструкций невысокой жесткости при наличии швов в труднодоступных местах;

- при работах с трудносвариваемыми элементами, разнородными материалами; соединение тонких пластин, пленок, проводов и других легко деформирующихся деталей;

- в работах с материалами, хорошо проводящими тепло.

Наибольшее распространение технология сварки лазером получила при производстве электронных изделий, в радиоэлектронике, приборостроении, машиностроении, часовом приборостроении, медицине, механике и пр.

Компания «ЛЛС» предлагает оборудование для лазерной сварки по хорошим ценам и с надежными гарантиями. А это залог высокого качества выполненных работ. За уточнением деталей сотрудничества обращайтесь к менеджерам по телефону или через онлайн-форму.

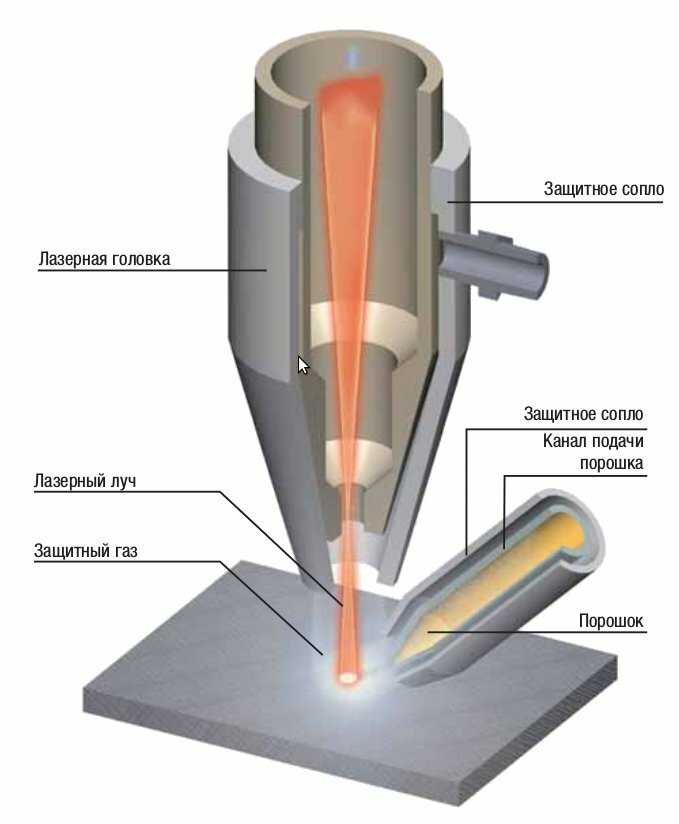

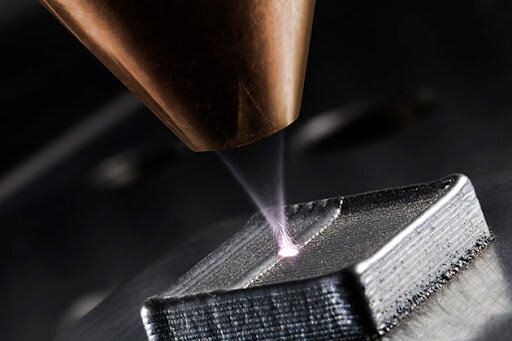

Лазерная наплавка

Лазерная наплавка - технология, позволяющая восстанавливать детали из металла, которые при эксплуатации подвергаются повышенному износу, динамическим нагрузкам и механическим воздействиям. Лучом, генерируемым станком, на поверхности изделия создается ванна расплава. В эту зону подают присадки: порошок, проволока, газопорошок или другой материал. В результате образуются сварные наплавки, восстанавливающие изношенную структуру изделий. Широкое применение данный метод получил на предприятиях и в мастерских, занимающихся изготовлением и ремонтом металлических инструментов, штампов, пресс-форм, компонентов компрессорного оборудования и пр. В ходе технологического процесса убираются трещины, сколы, царапины, задиры, забоины и прочие дефекты поверхности, восстанавливается прочность изделия.

Технология лазерной наплавки

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Лазерная наплавка металла выполняется с применением порошковых, газопорошковых присадок и проволоки. Разными бывают и способы подачи расходного материала:

- коаксиальная,

- латеральная,

- радиальная.

Наплавку выполняет робот-манипулятор по заранее составленной и загруженной программе. Луч точечно расплавляет материал, а далее в зону расплава подаются присадки, которые также плавятся. После остывания они образуют новый слой на поверхности детали. Данный процесс отличается высоким качеством, точностью и скоростью выполнения.

По характеру излучения технология лазерной наплавки бывает двух типов:

Непрерывная наплавка

Используется там, где нужна высокая производительность оборудования без чрезмерно высоких температур и мощности. Метод хорошо зарекомендовал себя при работах с трудносвариваемыми деталями. Основной металл и присадка смешивается в небольшой зоне: 10-30 мкм в зависимости от рабочего режима. За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

Современные оптические системы предоставляют возможность работать не только с наружными частями деталей, но и с внутренними. В этом случае станки дополнительно оснащаются поворотными призмами или зеркалами. Они будут направлять поток энергии к необходимой области. Широкое применение непрерывная лазерная наплавка порошком, газом, проволокой получила в нефтегазовой промышленности, судостроении, металлургии, на предприятиях, выпускающих гипсоцементные составы.

Импульсная наплавка

Лазеры импульсного типа обладают очень высокой пиковой мощностью. Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

В первом случае оператор наблюдает за процессом через микроскоп, выставляет метки для фокусирования луча лазера. Размер области расплава должен быть в 1,5-2 раза больше, чем диаметр проволоки. Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Автоматизированная импульсная лазерная наплавка используется при работах с новыми изделиями. Благодаря минимальному нагреву детали, она существенно снижает склонность наплава к растрескиванию.

Преимущества

Технология наплавки лазером наделена рядом весомых преимуществ:

- Предусмотрена возможность менять рабочие параметры. Позволяет корректировать физико-химические свойства наплавленного слоя в широком диапазоне.

- Оказанием минимального температурного воздействия на деталь. Обеспечивается высокой точностью дозировкой импульса, незначительным временем и локальностью его подачи. После работ геометрическая форма обрабатываемой детали сохраняется.

- Высокие адгезионные свойства. Исходный материал и наплавляемое покрытие соединяются очень прочно. Не уступает металлургической обработке.

- Повышенная твердость, вязкость, коррозионная и тепловая стойкость наплавленного слоя. Поверхность получает стойкость к износу, растрескиванию, механическим повреждениям и другим дефектам.

- Минимальные припуски. Существенно упрощает финишную механическую обработку.

- Предусмотрена возможность работы с крупногабаритными деталями без их демонтажа, обработка внутренних и труднодоступных поверхностей. Обеспечивается волоконной технологией передачи лазерного излучения.

- Высокая точность толщины наплавляемого слоя и его физико-химических показателей. Оператор и программное обеспечение контролирует рабочий процесс очень точно.

- Невысокая себестоимость процесса и оперативность выполнения работ в сравнении с другими способами восстановления поверженных и изношенных металлических поверхностей. Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Все эти преимущества существенно расширили сферу применения технологии лазерной наплавки, сделав ее востребованной в различных промышленных отраслях.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

- кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком;

- подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

- элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

- в торцевой части, в области основания и ребра пера газотурбинных моторов;

- роторов турбинных компрессоров;

- изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.;

- крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

Компания АО «ЛЛС» предлагает специализированные системы для лазерной наплавки с надежными гарантиями и доставкой по России. Консультанты при необходимости придут на помощь и помогут подобрать оборудование под особенности предстоящих работ. Для связи с ними воспользуйтесь формой обратной связи или позвоните нам.

Читайте также: